Académique Documents

Professionnel Documents

Culture Documents

Hydraform Standard Manual James With Hydraform Motor in FRENCH 2008 PDF

Transféré par

Ohel servicetechTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Hydraform Standard Manual James With Hydraform Motor in FRENCH 2008 PDF

Transféré par

Ohel servicetechDroits d'auteur :

Formats disponibles

INDEX POUR LE MANUEL HYDRAFORM

INDEX N° PAGE:

Reniement de garantie Pg 3

1. Consignes de sécurité et informations sur la garantie Hydraform Pg 4

1.1. Consignes de sécurité Pg 4

1.2. Installation de la machine sur le site Pg 5

1.3. Garantie Hydraform Pg 6

2. Les parties et pièces de la machine Hydraform Pg 7

2.1. M7 machine pour la fabrication de blocs Hydraform Pg 7

2.2. Liste des différentes parties de la machine Pg 8

2.3. Illustration de la machine M7 Pg 9

3. Opération et maintenance de la machine Hydraform Pg 10

3.1. Opération de la machine Pg 10 - 11

3.2. Comment produire un bloc Hydraform Pg 12

3.3. Maintenance de la machine Pg 13

3.4. Maintenance hydraulique Pg 14

3.5. Changement des moules intérieures ; sur toutes machines Pg 15

4. Outils nécessaire pour la production et construction Pg 16 -17

5. Sélection de la terre/latérite Pg 18

5.1. Le test visuel Pg 18

5.2. Le test de lavage Pg 19

5.3. Le test du containeur Pg 20

5.4. Le test de rétrécissement Pg 21

6. Conception du mélange et la sélection Pg 22

6.1. Diagramme: section de rencontre du toit et mur Pg 23

7. Production de blocs Pg 24

7.1. Le tamisage Pg 24

7.2. Mélanger manuellement Pg 25

7.3. Le malaxeur Hydraform Pg 26

7.4. Mélanger avec le malaxeur Pg 27

7.5. Vérifier le contenu d’humidité du mélange Pg 28

7.6. Vérifier le contenu d’eau dans le mélange et la longueur des blocs Pg 29

7.7. Les blocs Hydraform varient en longueur, à cause des 3 cas suivant … Pg 30

7.8. Poser et la cure des blocs Pg 32

Hydraform training manual copyright 2004 Page 1 Revision 1/2004

(INDEX cont.) N° PAGE:

8. Controle de qualité des blocs Pg 33 - 34

9. Le testeur de bloc Hydraform Pg 35

10. Points et définitions importantes avant de commencer la construction Pg 36

10.1. Le bloc Hydraform Pg 36 - 37

10.2. Points générales de construction Pg 38 - 39

10.3. Coins Pg 40

10.4. Intersection en T Pg 40

10.5. Intersection en croix Pg 41

10.6. Joints et angles Pg 41

10.7. Préparation des blocs et maçonnerie Pg 42

11. Procédé de construction Pg 43

11.1. Fondations Pg 43

11.2. Chappe Pg 44

11.3. Mettre à niveau la première course de blocs Pg 45

11.4. Commencer la première course Pg 46

11.5. Au-dessus de la première course Pg 47

11.6. Au-dessus des linteaux Pg 48

12. Services et finitions Pg 49

12.1. Spécifications d’agrément pour la finition Pg 50

13. Problèmes en construction Pg 51 - 54

14. La méthode pour produire 1500 blocs par jour Pg 55 - 56

15. Emplacement sur site d’une machine Pg 57

16. Entretien du moteur diesel Hydraform Pg 58 – 64

17. Certificat Agrément, procédé et extrait du certificat Pg 70 - 73

Hydraform training manual copyright 2004 Page 2 Revision 1/2004

Reniement de garantie

Machine, construction et manuel de construction

Le manuel Hydraform a été préparé pour l’utilisation par les clients afin

D’acquérir la meilleure fonction de la machine, fabrication des blocs et la

construction qui incorpore des années de pratique dans le domaine.

Autres points à prendre en considération

Terre/sable/sol, ciment, préparation du mélange, matériel de construction, code

de construction, régulations locales, conditions externes et autres sont tous

important pour produire un bloc de qualité et atteindre des standards acceptables

de construction.

Reniement de la garantie

Hydraform ne peut être tenu responsable, pour ne pas atteindre des niveaux

acceptables en production de blocs et en construction, car les “ autres facteurs “

sont hors de notre control.

Hydraform training manual copyright 2004 Page 3 Revision 1/2004

1. Consignes de sécurité et informations sur la

garantie Hydraform

1.1 Consignes de sécurité

Les accidents peuvent couter chers

Lisez ces quelques points attentivement

Quand vous tractez ou bougez la machine Hydraform !

Conduisez lentement !

Faites attention que la machine mobile soit convenablement attachée au

véhicule !

Sécurisez toutes machines sur remorque !

Le nettoyage de la machine Hydraform.

Ne pas nettoyer la machine si le moteur (moteur diesel) est en marche

ou le courant (moteur électrique) arrive toujours au moteur.

DANGER

Faites attention au bras supérieur pendant l’ouverture et la fermeture.

Elle peut infliger des blessures graves aux mains, bras et corps.

Seulement un ouvrier qualifié peut être à l’opération de la machine!

Moulure sup.

Bras

sup.

Hydraform training manual copyright 2004 Page 4 Revision 1/2004

1.2 Installation de la machine sur le site

La machine Hydraform doit être mise à niveau et posée sur ses 4

pieds.

IMPORTANT! Le premier service doit être fait après les 50

premières heures de travail pour tout nouveau

moteur.

Veuillez voir section 3.3

Vérification avant le démarrage de la machine

Vérifiez le niveau d’huile hydraulique dans le réservoir. (Sur toutes

machines)

Vérifiez le filtre à air (uniquement machines diesel)

Vérifiez le diesel et enlever l’eau dans l’attrape eau (uniquement machines

diesel)

Vérifiez l’huile motrice (uniquement machines diesel)

Vérifiez les connections électriques (uniquement machines électriques)

Vérifiez le mouvement libre du malaxeur (uniquement M7ExM/M7MI ou

malaxeur séparé)

Hydraform training manual copyright 2004 Page 5 Revision 1/2004

1.3 Garantie d’Hydraform

HYDRAFORM

Depuis 1988

Certificat de garantie

Le fabricant garanti que la machine est libre de défectuosités sur son concept,

mauvaise exécution et matériel pour une durée de 6 mois, de la date de

livraison. La garantie couvre seulement les défectuosités qui rendent la machine

inusable ou handicape ses fonctionnalités causés par le matériel défectueux,

mauvaise exécution ou concept. Défectuosités de ce genre doivent être notifiées

par écrit à la branche Hydraform la plus proche et confirmées. Les pièces

remplacées deviennent la propriété du fabricant. Le fabricant prendra en charge

tout frais raisonnable (Ex-Works) du remplacement sujet que la réclamation soit

acceptée. La réparation demande la permission première du fabricant. La

garantie ne s’applique pas l’usure, ni aux défectuosités causées par de la

négligence ou mauvaise utilisation. La garantie devient nulle si les instructions

d’opérations ne sont pas suivies ou si la machine est réparée par l’acheteur ou

une personne de troisième parti sans autorisation du fabriquant.

TYPE DE MACHINE_______________DATE DE LIVRAISON______________

NUMERO DE SERIE_________________________

ACCEPTE PAR LE CLIENT_______________________

EN DATE DU, _________________

Hydraform training manual copyright 2004 Page 6 Revision 1/2004

2. Les parties et les pièces de la machine Hydraform

2.1. M7 machine pour la fabrication de blocs Hydraform

Moulure Cylindre

sup. supérieur

Trémie de Bras sup.

chargement

Coupeur de blocs

Moteur diesel Hatz (11kW)

Chambre de compression

(moulures internes – 4 Pièces

= 1 set)

Attache

Jauge de remorque

lecture pour

la pression

hydraulique

Réservoir à huile

Leviers de Hydraulique

control

Cylindre Pieds/Support

inférieur (x4 )

Hydraform training manual copyright 2004 Page 7 Revision 1/2004

2.2 Liste des différentes parties de la machine

NO. DESCRIPTION

1. Trémie de chargement

2. Support trémie

3. Contrôle des valves

4. Levier de control du cylindre sup. (moulure sup.)

5. Levier de control du cylindre inf. (moulure inf.)

6. Chambre de compression

7. Moulures intérieures x 4 par set

8. Moulure supérieure

9. Bras supérieur

10. Epingle arrière et roulement

11. Cylindre principal (80MM)

12. Armature (FIXE OU MOBILE)

13. Epingle

14. Moulure inférieure

15. Cylindre pour le bras supérieur

16. Extension du bras supérieur

17. Clevis

Hydraform training manual copyright 2004 Page 8 Revision 1/2004

2.3 Illustration de la machine M7

Hydraform training manual copyright 2004 Page 9 Revision 1/2004

3. Opération et maintenance de la machine Hydraform

3.1 Opération de la machine

Il est important qu’il y’ait une personne responsable pour la production, l’entretien

de la machine et autre sur le site de production.

Deux leviers d’opération

Il y a 2 leviers pour l’opération de la machine, ils doivent être utilisés séparément.

En relâchant n’importe lequel, les leviers sont munis de ressort intérieur et

retourneront à la position de départ.

Levier: N°4. Celui-ci est le levier de gauche quand vous êtes devant la machine,

il contrôle le bras supérieur. Quand vous le poussez vers l’avant, le

bras supérieur s’ouvre et quand vous le tirez vers vous, le bras

supérieur descend.

Levier: N°5. Celui-ci est le levier de droite quand vous êtes devant la machine, il

contrôle le cylindre inférieur. Quand vous le poussez vers l’avant le

cylindre monte et quand vous le poussez vers le bas, le piston

descend.

Système de pression et ajustement de la pression

1. Boulon/vis de réglage de la pression

2. Boulon de serrage de la vis de réglage

3. Boite à double valves

4. Levier de contrôle du bras supérieur

1

5. Levier de contrôle du cylindre inférieur

2

4

5 3

Hydraform training manual copyright 2004 Page 10 Revision 1/2004

Comment changer la pression hydraulique !

Votre machine est livrée avec une pression pré-ajustée entre 90 – 100 BAR

(9 -10 MPa) ou (1305 - 1450 PSI)

Il n’est pas nécessaire de réajuster la pression.

Si vous travaillez avec de la terre à très haute concentration de sable, vous allez

devoir ajuster votre pression entre 120 – 130 BAR (12 - 13 MPa) ou (1740 - 1885

PSI)

Si vous travaillez avec une terre très argileuse, vous allez devoir ajuster votre

pression entre 60 - 80 Bar (6 – 8 MP a)

1. Défaire le boulon de serrure (N° 2)

2. Défaire le boulon/vis d’ajustement de pression (N° 1), pour diminuer la

pression.

3. Visser le boulon d’ajustement de pression (N° 1), pour augmenter la

pression.

Pour mesurer la pression sur la jauge de pression, ouvrez le bras supérieur et

maintenez le levier pour que le cylindre inférieur soit sur la position bas ou haut.

L’aiguille vous indiquera la pression.

NB!! Vérifiez que le bras supérieur est sur la position ouverte quand vous

changer la pression.

Hydraform training manual copyright 2004 Page 11 Revision 1/2004

3.2 Comment produire un bloc Hydraform ?

Instructions

1. Moulure inférieure est à la position de bas.

2. Moulure supérieure est ouverte.

3. Remplir la terre dans la trémie.

4. Poussez la trémie au dessus de la chambre de compression puis retournez-

la à sa position de départ.

5. Fermez la moulure supérieure

6. Faire monter le cylindre du bas pour compacter le mélange.

7. Ouvrez le bras supérieur.

8. Faire montez le cylindre inférieur pour pousser le bloc hors de la chambre

de compression.

9. Enlevez le bloc pour le poser à la cure.

10. Descendez complètement le cylindre inférieur.

11. Recommencez le même procédé.

Répétez les points 1 à 11 pour produire plus de blocs

3.3 Maintenance de la machine

Hydraform training manual copyright 2004 Page 12 Revision 1/2004

MAINTENANCE JOURNALIERE

Nettoyage complet de la machine en fin de production.

Si la production est arrêtée, vérifiez que le bras supérieur soit fermé et

que le cylindre inférieur soit complètement descendu.

Après avoir arrêté le moteur, relâchez la pression dans les tuyaux

hydraulique, en bougeant les leviers de haut en bas.

(Voyez la section 3.4 et 3.6)

MAINTENANCE HEBDOMADAIRE

Une fois par semaine : vérifiez la machine pour l’usure, pertes d’huile,

boulons devisés, nettoyez la machine convenablement, le moteur et le

système hydraulique.

MAINTENANCE DES MOULES INTERIEUR

Les moules intérieurs doivent être changés entre 40000 et 80000 blocs.

Ils doivent être changés quand la hauteur des blocs atteint 118mm.

(Regardez la section 3.7 et 8.7)

IMPORTANT! Pour tous les nouveaux moteurs - Le premier service

doit être fait après les 50 premières heures de travail pour assurer

que toutes saletés soit enlevées du moteur.

Service des 50 heures Changer l’huile moteur

Changer le filtre à huile

Hydraform training manual copyright 2004 Page 13 Revision 1/2004

3.4 MAINTENANCE HYDRAULIQUE

Instructions

Les points généraux à vérifier :

1. Voyez que le correct niveau d’huile se trouve dans le réservoir hydraulique.

L’huile hydraulique doit toujours être visible dans la jauge sur le côté du

réservoir. Rajoutez de l’huile grade 68, si nécessaire.

2. Vérifiez les tuyaux hydrauliques, pour des pertes d’huile aux connections,

resserrez si il le faut.

3. Toutes les 1000 heures (6 mois de travaille), le filtre d’aspiration d’huile doit

être enlevé et nettoyé. Pour faire ceci, enlevez le bouchon du réservoir

d’huile hydraulique, puis détachez le filtre dans le réservoir. Nettoyez le filtre

avec un nettoyant (paraffine ou équivalent), séchez et replacez le filtre,

fermer le bouchon en vérifiant que les joins soient intacts.

Ces 3 points doivent être vérifié régulièrement pour assurer

l’opération saine de votre machine.

HORAIRES DE MAINTENANCE HYDRAULIQUE

Quotidien: Vérifiez le niveau d’huile dans le réservoir hydraulique

et regardez pour des pertes d’huile

Tuyaux hydrauliques usés.

Tous les 6 mois: Changez/Nettoyez le filtre hydraulique.

Annuellement: Changez l’étancheur dans le réservoir.

Changez le respirateur.

Changez le filtre.

Enlevez le dessus du réservoir et nettoyer l’intérieur

Hydraform training manual copyright 2004 Page 14 Revision 1/2004

3.5 CHANGEMENT DES MOULES INTERIEURS ; SUR TOUTES

MACHINES

Moules intérieurs

Il y a 4 moules intérieurs dans la machine qui donnent la forme du bloc. Ceux-ci

sont faits de matériel spécial pour atteindre une résistance contre l’usure.

Cependant, dépendamment des conditions de travail et l’abrasion du sable, les

moules intérieurs doivent de temps en temps être changés.

Quand la hauteur du bloc atteint 118 mm, les moules intérieurs doivent être

changés. Les blocs montreront des fissures et ne s’emboîteront plus

convenablement (voyez la section 8.7)

Note importante:

1. Toujours changer les moules par set.

2. Chaque fois que les moules sont changés, remplacez les boulons.

3. Tous boulons sont des matériaux de haute qualité.

4. Après avoir installé les moules, vérifiez le moule inférieur et supérieur

pour un mouvement libre, (le moule supérieur est conçu pour avoir un

mouvement libre)

Enlevez le moule complet intérieur

Levez le bras supérieur et descendez le cylindre inférieur au maximum.

Arrêtez le moteur.

Eteindre le moteur diesel ou électrique.

Les moules avant et arrière sont maintenus dans la chambre de

compression par 6 boulons.

Les moules de côtés sont tenus dans la chambre de compression par 4

boulons.

Enlevez tous les boulons avant et arrière et sur les côtés.

Enlevez les moules avant et arrière (si vous avez des difficultés de les

enlever, utilisez un morceau de bois et un marteau pour les dé-serrés)

Enlevez les moulures de cotés.

Remplacez le moule complet intérieur

Utilisez des nouveaux boulons et rondelles à ressort quand c’est possible.

La chambre de compression doit être nettoyée et légèrement huilée.

Adaptez les moules de cotés, en vérifiant que le dessus de la plaque est

de niveau avec le dessus de la chambre de compression, serrez les

boulons.

Adaptez les moulures avant et arrière en vérifiant que le dessus de la

plaque est de niveau avec le dessus de la chambre de compression.

Serrez les boulons.

Démarrez la machine et bougez la moulure sup. doucement de haut en

bas pour assurer un mouvement libre, dans la chambre de compression.

Bougez la moulure du bas de haut en bas, pour assurer un mouvement

libre, resserrez les boulons. Procédez à la fabrication de blocs.

Hydraform training manual copyright 2004 Page 15 Revision 1/2004

4. Outils nécessaire pour la production et la

construction

Hydraform training manual copyright 2004 Page 16 Revision 1/2004

Outils nécessaire pour la production et

construction (suite)

Hydraform training manual copyright 2004 Page 17 Revision 1/2004

5. Sélection de la terre/latérite

Un bloc Hydraform est produit avec un mélange de terre/latérite et ciment.

Le type de terre est classifié comme sableuse - argileuse. La terre utilisée doit

contenir plus de sable que d’argile et vase (poudre). Si le contenu d’argile

est trop élevé, du sable de rivière devra être ajouté au mélange.

L’argile maintien le bloc ensemble pour que ce soit facile à porter pendant la

fabrication pour la pose/cure. La partie sableuse du mélange se lie avec le

ciment pour donner sa force maximum.

Trop peu d’argile, fera que votre bloc sera difficile à porter et trop d’argile

fera rétrécir votre bloc durant la cure, donc des fissures apparaîtront.

Les blocs Hydraform sont produits avec de la terre/latérite trouvée à ± 1 mètre de

profondeur et jamais avec la terre supérieure qui contient trop de matières

organiques.

Il y a 4 tests que vous pouvez faire pour tester votre terre:

5.1 Le test visuel Creusez un trou d’un mètre de

profondeur.

Regardez les différentes couches.

Est-ce que la terre/latérite à l’air

d’être sableuse ou elle contient

des boules?

a. S’il y a des boules et des

fissures dans la terre/latérite, il

y a de l’argile.

b. Si la terre est très sableuse,

creusez un trou plus profond

pour trouver de la terre/latérite

argileuse.

N’UTILISEZ PAS LA TERRE

SUPERIEURE.

Hydraform training manual copyright 2004 Page 18 Revision 1/2004

5.2 Le test de lavage

Prenez de la terre/latérite dans

votre main, versez de l’eau

dessus. Frottez et serrez-la dans

la paume de la main.

Est-elle grossière ou

savonneuse?

a. Si c’est grossier, il y a

beaucoup de sable.

b. Si c’est savonneux, il y a de

l’argile.

Lavez la main avec de l’eau. Si la

terre/latérite se lave facilement,

c’est qu’il y a plus de sable. S’il

est difficile de l’enlever et laisse

une couleur sur votre main, il y a

beaucoup d’argile.

Hydraform training manual copyright 2004 Page 19 Revision 1/2004

5.3 Le test du container

Remplissez un grand containeur avec

un fond plat de 1/3 de terre/latérite

Remplissez

²/³ 2/3 avec de l’eau

Secouez pendant 1à 2 minutes

pour bien mélanger les

particules dans la terre/latérite.

Laissez reposer pendant 24 heures

Mesurer l’épaisseur des couches

vase, argile et sable.

Note: Il doit y avoir entre 10% et

40% d’argile/vase pour

fabriquer un bloc.

Préférablement entre 15% et

35% d’argile/vase.

Argile et vase – couche supérieure

Sable et gravier – couche inférieure

Hydraform training manual copyright 2004 Page 20 Revision 1/2004

5.4 Le test de rétrécissement

Remplissez une boite de

rétrécissement de 60cm de

longueur, par 4 cm de

profondeur et par 4 cm

d’épaisseur avec de la

terre/latérite mouillée

Mettez de niveau et laissez

sécher au soleil pendant 5

jours

Apres 5 jours au soleil,

mesurez le raccourcissement

Si sa mesure moins que

10mm, c’est que la terre est

sableuse. Il sera difficile de

manier le bloc pendant la

fabrication.

Si le rétrécissement est de

plus de 60mm, c’est que la

terre/latérite a trop d’argile.

Du sable fin devra être

ajouté ou il faut trouver une

autre terre.

Une terre/latérite idéale,

devrait rétrécir entre 20mm

et 40mm.

Hydraform training manual copyright 2004 Page 21 Revision 1/2004

Résistance Ciment Terre/latérite Blocs par

du bloc (Division) (Division) sac de 50kg

de ciment

Mélange n° 1

8% ciment

(± 7MPa) après X1 X12 40 –45

28 JOURS

Mélange n° 2

11% ciment 30 - 35

(± 10MPa) après

28 JOURS X1 X8

6. Conception du mélange et la sélection

Ne jamais produire plus de 45 blocs avec un sac de ciment, le

contenu de ciment et la résistance du bloc sera très faible.

1 MP a (Méga Pascals) = 10kg/cm² = 1000 KP a = 145 PSI

Hydraform training manual copyright 2004 Page 22 Revision 1/2004

6.1 Diagramme ; section de rencontre du toit et mur

Mélange 1 - Crépissage

Mélange 2 – pas de

crépissage

M2

6. BLOCK PRODUCTION

Hydraform training manual copyright 2004 Page 23 Revision 1/2004

7. PRODUCTION DE BLOCS

7.1 Le tamisage

Un cadre solide de 2 m de

long X 1m de large

Support

8-10mm grille forte

Hydraform training manual copyright 2004 Page 24 Revision 1/2004

7.2 Mélanger par main

Note: Le mélange terre ciment doit être utilisé dans l’heure qui suit

et ne jamais laisser le mélange sans l’utiliser pendant plus

d’une heure.

Mélangez la terre et le ciment

Mélangez 3 fois,

jusqu’à ce qu’ils

soient

complètement

mélangé

d’eau

Ajoutez de l’eau avec un arrosoir

Ne pas verser l’eau sur un endroit en créant une

flaque d’eau

L’eau doit être parsemée sur le mélange

doucement pandant le mélange.

Mélangez 3 fois

jusqu’à ce que

l’eau soit

éparpillée

7.3 Le dorm équitablement.

Hydraform training manual copyright 2004 Page 25 Revision 1/2004

Moteur

hydraulique

blanc - USA

Chambre de

roulements et

support du moteur

Tambour

U avec

boulons

Lame centrale

Lame

extérieure

Hydraform training manual copyright 2004 Page 26 Revision 1/2004

7.4 Mélanger avec le malaxeur plat

Note: Le mélange terre-ciment doit être utilisé dans l’heure qui suit

et ne jamais laisser le mélange sans l’utiliser pour plus d’une

heure.

Sur une rampe videz la brouette

dans le malaxeur

Ajoutez la terre en premier.

Ajoutez le ciment en second.

Mélangez le contenu pour une

minute.

Ajoutez de l’eau doucement et

laissez tourner pendant une

minute.

Note: L’eau doit être aspergée

doucement.

NE PAS versez l’eau sur un

endroit.

Relâchez le mélange après

quelques minutes.

NOTE: Si le malaxeur a du mal à mélanger, votre terre a trop d’argile,

ajouter du sable ou réduire le volume dans le mixeur. Le

mixeur fonctionne mieux quand il y a 100 a 110 litres de terre

et ciment.

Hydraform training manual copyright 2004 Page 27 Revision 1/2004

7.5 Vérifier le contenu d’humidité dans le mixe

Le Test du laisser tomber

Trop sec

Bon

Trop mouiller

1. Serrez le mélange terre – ciment dans une balle.

2. Laissez tomber la balle d’une hauteur de taille.

3. – Si elle se casse en milles morceaux, c’est que le mélange est trop sec.

- Si elle se casse en 5-6 morceaux, c’est que l’humidité est juste.

- Si elle ne se casse pas ou en deux morceaux, c’est que le mélange est trop

mouillé.

NOTE: Un mélange trop sec produira un bloc de mauvaise qualité. Le mélange

devrait être près du contenu d’eau dans la terre. Le contenu d’eau fera

varier la longueur des blocs. Quand le mélange terre – ciment est trop

sec la longueur du bloc sera plus longue que quand le contenu d’eau

est correct !

Hydraform training manual copyright 2004 Page 28 Revision 1/2004

7.6 Vérifier le contenu d’eau dans le mélange, longueur des

blocs

Trop mouillé, le bloc est trop court et a

des fissures Trop sec, le bloc est trop long et il est devient

difficile de le manipuler

Opérateur doit maintenir la longueur du bloc en maintenant le même contenu d’eau dans

le mélange

Hydraform training manual copyright 2004 Page 29 Revision 1/2004

7.7 Les blocs d’Hydraform peuvent varier de longueur à cause

des 3 cas suivant.

Note: Si vous arrivez à avoir plus de 100 – 108 blocs dans 1 mètre cube de

mélange, alors il y a 3 possibilités pour cette erreur.

Premièrement, l’opérateur ne remplit pas complètement la chambre de

compression, avec les 10 litres de terre par bloc. Le chargeur va

automatiquement niveler la chambre de compression quand il est retiré après

remplissage.

Deuxièmement, l’eau dans le mélange terre – ciment n’est pas consistant.

Troisièmement l’opérateur ne redescend peut – être pas la moulure inférieure

au plus bas pendant fabrication. La moulure doit descendre au plus bas avant la

fabrication des blocs. Aussi, vérifier que la quantité de terre mélangée est la

même tout le temps. La personne faisant le mélange peut des fois remplir de trop

la brouette ou pas assez sur les autres mélanges.

1) Ne pas bien remplir la chambre de compression: Note: une longueur

de bloc = 10 litres avant compression. Normalement 1 mètre cube devrait

produire 100 a 108 blocs. Quand vous mesurez le mélange, il est

important de vous assurez que les brouettes ou les seaux sont nivelés à

chaque fois, vous donnant la même quantité de terre – ciment. La

longueur peut – être intentionnellement modifiée pendant la production

des demi – blocs ou des blocs de longueur spéciale. 5 litres de terre vous

donnera un demi – bloc de +- 110mm à 120mm de long. Ne jamais

produire un bloc de moins de 100mm ou 4 litres de terre, ça pourrait

endommager le bras supérieur pendant compaction.

2) Contenu d’eau dans le mixe: Premièrement vous devez établir la

longueur idéale des blocs avec la terre donnée. C’est fait en préparant le

mélange terre – ciment avec un peu d’eau. (le premier mélange devrait

être un peu sec)

Mélangez bien et produisez un bloc.

Mesurez le premier bloc.

Ajoutez de l’eau au mixe et mélangez à nouveau, produisez le deuxième

bloc et notez la longueur; la longueur du bloc diminuera en ajoutant de

l’eau

Répétez le même procès en ajoutant plus d’eau et produisez un nouveau

bloc en notant la longueur.

Finalement de fines fissures apparaîtront au bas du bloc, ceci indique qu’il

y a trop d’eau et le mélange est trop mouillé. Notez la longueur du bloc

pour ce mélange.

Hydraform training manual copyright 2004 Page 30 Revision 1/2004

La bonne longueur serait un peu plus longue que la longueur avant que

les fissures n’apparaissent. En présumant que cette longueur était de

230mm, demandez à l’opérateur de fabriquer des blocs entre 225mm –

235mm. Donnez au machiniste une latte en fer de 235mm, marquée à

225mm. Une longueur moyenne devrait être toujours entre le marquage

supérieur et inférieur.

Si la terre est un peu sèche, le bloc sera un peu plus long que la

longueur moyenne, le machiniste ajoutera simplement un peu d’eau

au mixe et continuera à produire de plus amples blocs.

La latte en fer permet de voir et de maintenir un contenu d’eau égale

pour tous blocs produits.

Consistance dans le mélange et contenu d’eau est la clé pour une bonne

fabrication de blocs.

Hydraform training manual copyright 2004 Page 31 Revision 1/2004

7.8 Empilage et le curage

Le curage donne la durabilité et la force aux blocs

Empilez les blocs 5 en hauteur et

6 en largueur. Tout dépend de la

largueur de la couverture en

plastique.

Couvrez les blocs dès que vous

les empiler.

Ne jamais laisser les blocs

exposé au soleil ou au vent sans

les couvrir.

Même en produisant des blocs

dans l’ombre, ils doivent être

couverts

Découvrez les blocs et verser

de l’eau dessus 2 fois par

jour- une fois le matin et une

fois le soir et couvrez

immédiatement. Ceci est le

curage.

Les blocs sont curés entre 7-

14 jours. Le plus long, le

mieux.

Hydraform training manual copyright 2004 Page 32 Revision 1/2004

8. CONTROLE DE QUALITE SUR LES BLOCS

PROBLEMES CAUSES REMEDES

1. Une surface grossière - Mélange trop sec -Ajoutez de l’eau

sur les blocs

-Moulures grossières -Inspectez les moulures

et changez s’il faut

-Terre qui s’accumule sur -Nettoyez l’excès de

les joints ou sur les terre sur les joints et

moulures moulures

2. Les blocs se fissurent

Fissures horizontal -Trop d’eau dans le

Quand le bloc est éjecté mélange -Utilisez moins d’eau

de la chambre ! dans le mélange.

Ajoutez du ciment au

mixe pour le sécher

-La pression est trop haute

- Réduire la pression

(voyer section 3.1)

Des fissures qui se -Les blocs perdent trop - Couvrez les blocs

forment pendant le d’eau, trop vite pendant le convenablement et

curage de 7 jours curage mouillez les 2 fois par

jour

-Trop d’argile -Ajoutez du sable fin au

mélange

-Ajoutez plus de ciment

(voyez section 6)

- Moulures sont usées

(voyez le point 7 en bas)

Hydraform training manual copyright 2004 Page 33 Revision 1/2004

3. Les blocs sont - Négligence pendant le - Supervisez l‘empilage

endommagés et cassés transport du bloc

pendant l’empilage

-Les blocs sont trop faibles - Vérifiez la production

et/ou ajoutez du ciment

au mélange

4. Les blocs sont plus -Trop d’eau dans le -Utilisez moins d’eau

courts que la longueur mélange dans le mixe

choisie

-Pression de compression - Réduire la pression

trop élevée

(voyer les sections 7.5, 7.6

& 7.7)

5. Les blocs sont plus - Mélange trop sec -Ajoutez de l’eau au

longs que la longueur mélange

choisie -Pression de compression

trop basse -Elevez la pression

(voyer la section 3.1)

(voyer les sections 7.5, 7.6

& 7.7)

-Gardez le contenu

6. Longueur des blocs -Contenu d’eau change d’eau dans le mixe

change constamment constant. Vérifiez le

(voyez les sections 7.5, 7.6 contenu d’eau, en

& 7.7)

vérifiant la longueur des

blocs avec une latte en

- Les propriétés du sol fer

changent constamment

-Utilisez la même terre

pour toute la production

7. La hauteur du bloc est - Les moulures internes -Changez les moulures

différente sont usées. internes quand le bloc

atteint 118 mm

-Les nouvelles moulures

internes produisent des

blocs de 115 mm de

hauteur

Hydraform training manual copyright 2004 Page 34 Revision 1/2004

9. LE TESTEUR DE BLOCS D’HYDRAFORM

Ceci est un outil simple désigné à vous donnez une indication de la force des

blocs produits.

Faites attention quand le bloc se casse, qu’il ne tombe pas sur la main de

l’utilisateur et cause des blessures.

Tête du cric

Dévissez le boulon pour abaisser la

tête du cric et pousser la tête vers

le bas

Vissez le boulon

Boulon

Remettez le mètre à zéro

Mètre

Manche

Bloc d’hydraform

Mettez le bloc dans le testeur et

faites monter le cric jusqu'à ce que

le bloc se casse et que la gauche

atteint son maximum

Evaluez la force

(Voir section 6)

Toujours être sur que le bloc soit de

niveau et qu’il touche la tête du cric

et le dessus du cadre également

Hydraform training manual copyright 2004 Page 35 Revision 1/2004

10. POINTS ET DEFINITIONS IMPORTANTS AVANT DE

COMMENCER LA CONSTRUCTION

10.1 Le bloc d’Hydraform

Un bloc de terre compressé et qui s’inter serre fabriqué avec une presse

Hydraform est appelé « un bloc »

Inter serré

Le serrage de la face mâle d’un bloc avec la face femelle d’un autre bloc ou le

serrage du lit d’un bloc avec le sommet du bloc dessous s’appelle inter serré.

Lit

La surface du dessous du bloc avec la trêve s’appelle le lit.

Sommet

La surface élevée du dessus du bloc s’appelle le sommet

Face mâle

Hydraform training manual copyright 2004 Page 36 Revision 1/2004

La face de côté du bloc avec une extension s’appelle la face mâle.

Face femelle

La face de côté du bloc avec une trêve s’appelle la face femelle.

Course des blocs

Une (horizontale) couche des blocs Hydraform s’appelle une course

Hauteur d’une course = 115 mm (avec de nouvelles moulures intérieures)

Hydraform training manual copyright 2004 Page 37 Revision 1/2004

10.2 Points généraux de construction

La maçonnerie devrait être commencée par les coins, donc les coins devraient

être commencés en premier, pour que les ¼ ou les blocs coupés puissent être

utilisés pour remplir la maçonnerie.

Pour commencer la première course, posez le mortier au coin et ajustez les

blocs de coin en position. Assurez- vous que la première course est parfaitement

verticale en vérifiant avec un niveau.

Tout coin doit être commencé avec un demi-bloc.

La face mâle doit pointer vers l’extérieur et les coins doivent être construits dans

un ordre cyclique comme dessous.

Aussi assurez-vous que la première course est parfaitement horizontale en

vérifiant avec un niveau en testant 3 joints simultanément.

Glisser les blocs un au-dessus de l’autre pour les s’inter serrés en place, ne

laissant aucun espace entre eux.

Hydraform training manual copyright 2004 Page 38 Revision 1/2004

Le posage des blocs doit aller dans un sens seulement pour que la face mâle et

femelle puissent s’inter serrer.

Les blocs doivent être légèrement martelés en place en utilisant un marteau en

caoutchouc pour arriver au ‘ inter serrage véritable’, ne laissant aucun espace

entre les blocs

Le but est de faire que le coin soit une partie intégrale de la structure.

Des piliers verticaux doivent être en place pour assurer des coins verticaux.

Vérifier l’aplomb à chaque course et aussi le niveau de chaque joint sur la

longueur entière du mur.

10.3 Coins

Pour un coin vous aurez besoin de:

Hydraform training manual copyright 2004 Page 39 Revision 1/2004

½ Bloc rasé.

Un bloc rasé.

Toujours commencer la première course avec un ½ bloc.

Souvenez-vous de raser le sommet et la face mâle du bloc de coin, comme

montré. Assurez-vous que le sommet rasé pointe au-dessus et la face mâle rasé

pointe en dehors.

10.4 Intersection en T

Pour une intersection en T, sur n’importe quelle course, vous aurez besoin:

Un ½ bloc rasé.

Un bloc rasé.

Toujours commencer votre première course avec un ½ bloc.

Assurez-vous que les faces rasées pointent vers le haut.

10.5 Intersection en croix

Hydraform training manual copyright 2004 Page 40 Revision 1/2004

Pour une intersection en croix vous allez uniquement utiliser des blocs complets

avec les sommets rasés, comme montré.

Vérifiez qu’il n’y ait pas de joints droits. Assurez-vous que l’intersection est une

partie intégrale de chaque mur.

10.6 Joints et Angles

Chaque courses doivent être connectées par un coin avec une brique ‘force ‘,

comme montré. Toujours commencer avec des blocs larges. Toujours clouer la

brique force au centre du bloc et pas près des cotés.

10.7 Préparation des blocs et la maçonnerie

Hydraform training manual copyright 2004 Page 41 Revision 1/2004

Nettoyer

Avant d’utiliser le dessus et le lit du bloc, il doit être nettoyé avec une brosse.

Couper et raser

Vous pouvez couper le bloc avec un coupeur de blocs ou un ciseau et marteau.

Utilisez une lame de scie à métaux usée ou un ciseau et marteau pour raser vos

blocs pour les coins, si vous n’avez pas un outil pour raser les blocs.

Nettoyer

Utilisez une lame de scie à métaux pour enlever les résidus de terre sur les

trêves, sommets ou sur les flancs pour qu’ils soient directement en contact pour

assurez un « vrai » et sain transfert de poids. .

Souvenez-vous

Les blocs doivent être libres de morceaux de terre collés à leurs surfaces

autrement les blocs ne saurons s’inter serré convenablement, donc ce ne sera

pas d’aplomb, difficile de mettre à niveau et une perte de temps.

11. PROCEDE DE CONSTRUCTION

Hydraform training manual copyright 2004 Page 42 Revision 1/2004

11.1 Fondation

Dessous est une recommandation. Alternativement demandez conseil d’un

entrepreneur local ou suivez les pratiques de construction communes.

Le mortier est utilisé dans la fondation

Direction des blocs

Ciment

Base en mortier

Note: S’il est nécessaire d’escaler la fondation, utilisez la

hauteur du bloc Hydraform pour l’escalier.

11.2 Le sol / surface du lit

Hydraform training manual copyright 2004 Page 43 Revision 1/2004

Sol en mortier

MORTIER

Fond remplis et

Fondation complète

compacter de terre

avec blocs

Hydraform training manual copyright 2004 Page 44 Revision 1/2004

11.3 Mettre niveau la première course de blocs

Profil (50 x 50 mm en boit ou métal)

Niveau

d’eau

Hydraform training manual copyright 2004 Page 45 Revision 1/2004

11.4 Commencer la première course

Préparez les coins d’abord –

Toujours commencez avec un

demi-bloc Ligne de

maçon

Ciment

Hydraform training manual copyright 2004 Page 46 Revision 1/2004

11.5 Au-dessus de la première course

Hydraform training manual copyright 2004 Page 47 Revision 1/2004

11.6 Au-dessus du linteau Liens pour

attacher le toit Ciment au-dessus

Ciment entre les

blocs au-dessus et en dessous du

du linteau linteau

Toit: Suivez les pratiques normales pour le dessin du toit et sa construction

Hydraform training manual copyright 2004 Page 48 Revision 1/2004

12. SERVICES ET FINITIONS

Pour installer des conduits électriques dans votre construction, ils peuvent être

exposés le long du mur ou les mettre dans des blocs à conduit. Des blocs à

conduits sont des blocs spéciaux avec une trêve semi-circulaire sur le dessus et

le dessous de la surface du bloc.

Vous pouvez néanmoins disquer la maçonnerie pour installer les conduits

électriques comme la maçonnerie conventionnelle, mais vous allez devoir plâtrer

les endroits coupés.

Autres services comme la plomberie et les égouts peuvent être exposés. Toute

plomberie doit être couverte d’une peinture qui repousse l’eau et doit avoir tous

les joints parfaitement scellés pour éviter des dégâts aux blocs causés par des

fuites d’eau venant de la plomberie.

Hydraform training manual copyright 2004 Page 49 Revision 1/2004

Plâtrez tous borts et coins à l’extérieur. Il est important de plâtrer le coin bien au-

delà du joint.

Les plaintes devraient être plus hautes que le premier joint du sol fini.

Les côtés supérieures des plaintes doivent pencher en dehors, en partant du

mur. Elles ne devraient pas être finies plates, et jamais penchées vers le mur.

12.1 Spécifications d’accord de finitions

Quand vous construisez en Afrique du sud avec l’approbation de

NHBRC, la construction et les finitions doivent être faites en accord

avec les spécifications d’accords. L’accord recommande de plâtrer et

peindre les deux murs interne et externe.

Il est possible de se procurer un certificat complet d’accord sur

www.agrement.co.za site Internet, et aller à « active certificates »

Hydraform training manual copyright 2004 Page 50 Revision 1/2004

13. PROBLEMES EN CONSTRUCTION

13.1 Si les blocs ne sont pas bien posés l’un sur l’autre, l’inter serrage

n’est pas parfait quand contrôlé avec un niveau et une bosse ce

produit dans le mur.

Les blocs n’ont pas été bien nettoyés.

Les blocs doivent être nettoyés avec une brosse pour blocs et les

particules étrangères grattées avec une lame de scie à métaux.

Les moulures internes doivent surement être changées ( la hauteur

des blocs ne doit jamais aller au-delà de 118mm regarder section 8,

point 7)

Aussi vérifiez les blocs pour des dimensions exacts.

13.2 En dépit de toutes les précautions, la maçonnerie n’est pas

d’aplomb.

S’il est possible, enlever les blocs et refaite la maçonnerie.

Autrement prenez une plaque de caoutchouc dure, bois ou métal.

Alignez le long du mur et avec un marteau, tapez sur la plaque pour

remettre les blocs d’aplomb.

Hydraform training manual copyright 2004 Page 51 Revision 1/2004

13.3 Si vous trouvez que certains des blocs ont bougé pendant le

chargement.

Probablement, les blocs n’ont pas été inter serrés convenablement

entre eux. Ca veut dire que les blocs ne sont pas d’aplomb nécessaire

pour le bon transfert de poids.

Refaite la maçonnerie et vérifiez que les blocs transfèrent la charge en

étant parfaitement de niveau et d’aplomb.

Les moulures internes devraient peut-être être remplacées, remplacez

les moulures quand la hauteur du bloc atteint 118mm, (regarder la

section 8, point 7).

13.4 Si vous voyez des fissures dans les blocs ou la brique force a été

martelée.

Probablement la brique force n’a pas été clouée au centre du bloc, elle

a été mise sur les côtés. Ci ça se produit le long de la longueur

verticale, des joints tel qu’un joint entre le 220mm mur et 115mm mur,

la maçonnerie doit être refaite.

Si ce n’est qu’un ou deux joints, les blocs doivent être réparés avec du

ciment.

Hydraform training manual copyright 2004 Page 52 Revision 1/2004

13.5 Si vous voyez que certains blocs dans la maçonnerie ont été

endommagés sur les surfaces même après avoir fini la maçonnerie

avec la meilleure précaution.

Les blocs ont peut-être été endommagés pendant le montage de

l’échafaudage ou, des échelles ont probablement été posés sur eux.

Enlevez l’endroit endommagé et réparez avec du ciment.

Pour empêcher que ça ne se répète, c’est une bonne idée de couvrir le

dessus de l’échelle ou échafaudage avec des tissus.

13.6 Si vous trouvez de l’eau qui s’infiltre spécialement près des plaintes.

Les plaintes ont été finies à un joint de la maçonnerie très près du

niveau du sol et l’eau arrive à s’infiltrer.

Augmentez ou diminuez la hauteur de la plainte pour qu’elle ne soit

pas au niveau du joint.

Autrement, penchez le dessus de la plainte en partant du joint et sceller

avec une silicone ou du ciment.

13.7 Si vous trouvez que l’eau s’infiltre entre les joints de la maçonnerie.

Les blocs ne sont peut-être pas inter serrés convenablement dans

l’enthousiasme de construire vite.

Refaire les joints qui fuit. Soyez sur de bien utiliser le marteau pour

mettre les blocs en place.

Scellez les joints avec du silicone ou du ciment.

Evitez que l’eau ne coule directement du toit sur le mur, faites bien

dépassez le toit ou placer une gouttière.

Hydraform training manual copyright 2004 Page 53 Revision 1/2004

13.8 Si vous voulez construire une autre pièce contre une existante.

Une expansion planifiée est plus facile parce que vous pouvez utiliser

des blocs pleins dans les coins contre des demi-blocs. Ces blocs

pleins peuvent alors devenir une partie de l’expansion.

Si votre expansion n’est pas planifiée, enlevez le plâtre du coin.

Remplacez chaque demi-blocs dans le coin par un plein avec le

sommet rasé. Vous avez maintenant un coin pour commencer

l’expansion.

13.9 Précautions

Comme montrer, quand deux blocs s’ inter serrent l’un sur l’autre, le

sommet central et les trêves de chaque bloc ne se touchent pas pendant

que les flancs des deux blocs touchent transférant la charge qui vient du

dessus vers le bas. Alors, il est important que les blocs soit posés

proprement pour que le transfert de charge puisse se produire sur les

deux flancs.

Précautions

La première course est comme une base ou fondation pour les

courses suivantes. La moindre erreur dans la première course se

montrera dans les autres courses. C’est alors très important que la

première course soit faite parfaitement au niveau désiré, même si ça

demande un peut plus de temps.

Hydraform training manual copyright 2004 Page 54 Revision 1/2004

14.La méthode pour produire 1500 blocs par jour

Une équipe de 8 personnes (en excluant le tamiseur et la personne qui mouille

les blocs ) peu produire 1500 blocs par jour, si la procédure suivante est

appliquée. Une équipe complète avec cureur et tamiseur inclut est de 9-11

personnes.

14.1 La terre doit être tamisée un minimum de 2 jours avant, (1m³ par

100blocs) ou 15 m³ de terre tamisée pour une journée de production de

1500 blocs/jour. 2 hommes peuvent tamiser 15 m³ de terre par jour.

14.2 L’eau doit être à disposition près de l’opération. Préférablement par tuyau

d’un bassin ou par les tuyaux municipaux.

14.3 Le ciment doit être placé à côté de l’opération. Les provisions journalières

doivent être placées avant que la production ne commence.

5% ciment = 23 sacs pour 1 500 blocs.

8% ciment = 36 sacs pour 1 500 blocs.

14.4 La main-d’œuvre utilisée ne devrait pas être de vieux hommes faibles ou

femmes et surtout pas de jeunes filles. Elle devrait être en bonne santé,

des hommes forts qui ont envie de travailler dur.

Mélanger par main:

Pour une machine, vous avez besoin de 8 hommes. Ceci exclut le port du

ciment à l’endroit de production, le curage des blocs, la personne qui met

en palettes et le tamisage. Toute activité autre que l’opération de la

machine doit être faite par d’autres personnes. L’équipe qui produit les

blocs est composée de 8 personnes dont les fonctions sont les suivantes:

- Opérateur de la machine.

- Le chargement de terre par seau.

- Porter les blocs, 2 personnes.

- Mélange du premier mixe.

- Mélange du premier mixe.

- Mélange du deuxième mixe.

- Mélange du deuxième mixe.

Le deuxième mixe est le plus cruciale, si le deuxième mixe n’est pas à

100% près, la machine doit être arrêtée et attendre que le mixe soit

complètement fini. Si la machine s’arrête la production tombe de 4 blocs

par minutes. Donc, si la machine s’arrête entre chaque mixe, juste pour 7

minutes, la production tombera de 30 blocs par mixe. Pour produire 1500

blocs par jour entre 15 et 20 mixes sont faits. La production tombera de

plus ou moins 600 blocs par jour s’il y avait des délais de 7 minutes entre

chaque mixe, s’il fallait attendre le deuxième.

Hydraform training manual copyright 2004 Page 55 Revision 1/2004

Le mixeur automatique :

Si un mixeur est utilisé, la main-d’œuvre doit être de 7 comme suivant :

- Opérateur de la machine.

- Chargeur de sol.

- 2 personnes pour porter les blocs

- Chargement de la terre dans le mixeur.

- Ciment et chargement d’eau.

- Chargement du mixe or du mixeur

14.5 Payer à la production est normalement la méthode la plus effective de

payer l’équipe de production. L’équipe est payée une somme fixe par

blocs de bonne qualité finie. Cela assure une production maximum et

aussi que l’équipe ait un but d’augmenter leur rémunération journalière.

Exemple : 8 hommes X par jour tarif journalier de main-d’œuvre/ 1500

blocs = à la valeur de main-d’œuvre pour un bloc.

14.6 Le curage est très important et devrait être fait par une personne

responsable qui est séparé de l’équipe de 8 personnes. Cette personne

devrait aussi être utilisée pour porter les sacs de ciment avant que la

production ne commence et aussi de préparer le sol pour les nouveaux

blocs.

14.7 Les outils devraient être de bonnes qualité et ne devraient pas être à

court, qui force les hommes à se les prêter.

14.8 Déjeuner- Avant que l’équipe ne parte au déjeuner, ils devraient préparer

le mixe pour après, les sacs de ciment devraient être placés au-dessus du

sable prêt à être ouvert et mélangé. Aucun mixe ne doit être laissé sans

l’utiliser avant le déjeuner. Le déjeuner doit être strictement visionné, en

vous souvenant que chaque minute vous perd 4 blocs, quand la machine

n’est pas en route. Après le déjeuner l’équipe entière doit aider à la

préparation du premier mélange.

14.9 Fin de journée- Avant le rangement, le sable doit être mesuré pour le jour

suivant, les deux premiers mélanges, (sans ajouter le ciment) La machine

doit être remplie de mazout et nettoyée. Le jour suivant, il ne doit y avoir

aucun délai, la machine doit être prête au fonctionnement dans les 10

minutes après le début du travail.

14.10 L’usine de blocs doit être bien étalée, avec assez de place pour bouger :

Les blocs devraient être placés nettement pour ne pas gaspiller de la place. 1500

blocs devraient prendre plus ou moins 1,8m x 12m.

Hydraform training manual copyright 2004 Page 56 Revision 1/2004

15. EMPLACEMENT DE L’USINE DE PRODUCTION

Usine de Midrand ‘ Afrique du sud’, pour une machine

Blocs mis en palettes

Blocs mis en palettes

B B B B

L L L L

O O O O

C C C C

S S S S

M M M M

I I I I

1 1 1 1 1 1 1 1

S S 5 5 5 5 5 5 5 5

S S

0 0 0 0 0 0 0 0

E E 0 0 0 0 0 0 0 0 E E

N N N N

B B B B B B B B

P P L L L L L L L L P P

A A O O O O O O O O A A

L L C C C C C C C C L L

E E S S S S S S S S E E

T T T T

T T T T

E E E E

S S S S

M7 ½ BLOCS

Silo de ciment

Zone couverte R D

pour le mélange E E

S A

de E U

6 X 2 METERS R

V

E

I

R

6 X 3 METRES

± 50M³

Hydraform training manual copyright 2004 Page 57 Revision 1/2004

16. LE SERVICE DU MOTEUR HYDRAFORM

16.1 Le remplacement de l’huile moteur

Voici où vous pouvez

vider l’huile moteur

Le bouchon d’huile

Hydraform training manual copyright 2004 Page 58 Revision 1/2004

Desserrer pour remplacer

l’huile

Verser l’huile en utilisant

un entonnoir propre

Vérifier le niveau d’huile

en utilisant le jaugeur

16.2 Pour remplacer le filtre à mazout

Hydraform training manual copyright 2004 Page 59 Revision 1/2004

Enlever le filtre du bas du

réservoir à mazout

Drainer le reservoir à

mazout et puis enlever le

filtre du bas du réservoir

Clapet de purge du

mazout

Purger le système en

utilisant une clé de 17’

Hydraform training manual copyright 2004 Page 60 Revision 1/2004

16.3 Remplacement du filtre à huile

Refaire le plein d’huile ici

Le filtre à huile

Utiliser la ceinture pour

desserrer le filtre.

Resserer le nouveau filtre

avec la main seulement

16.4 Le service du filtre à air: Bain d’huile

Hydraform training manual copyright 2004 Page 61 Revision 1/2004

Note: L’huile doit être changée

Hebdomadairement et le filtre doit être

Lavé avec du kérosène chaque semaine

Ou plus souvent en dépendant de la

Poussièrre.

Ceci est un filtre à air

avec bain d’huile. Il n’a

pas un élément filtre sec.

Il utilise l’huile pour filtrer

l’air.

Enlever le bas du filtre et

vérifier le niveau d’huile

Nettoyer le filtre avec du kérosène

Remettre de l’huile sur la

marque maximale

16.5 Le démarrage du moteur

Hydraform training manual copyright 2004 Page 62 Revision 1/2004

Tirer le sur le bouton de

démarrage pour

augmenter l’arrivée de

mazout.

Enroulez la corde du côté

détraqué du moteur dans

la direction des aiguilles

d’une montre

Tourner le moteur dans le

sans contraire des

aiguilles d’une montre

jusqu’à ce que cela

devienne difficile

Hydraform training manual copyright 2004 Page 63 Revision 1/2004

Les deux points doivent

être alignés

Tirer fermement sur la

corde avec les deux

mains.

Après que le moteur soit

chaud tourner

l’accélérateur au

maximum

Pousser pour éteindre le

moteur

Hydraform training manual copyright 2004 Page 64 Revision 1/2004

Hydraform training manual copyright 2004 Page 65 Revision 1/2004

Hydraform training manual copyright 2004 Page 66 Revision 1/2004

Hydraform training manual copyright 2004 Page 67 Revision 1/2004

Hydraform training manual copyright 2004 Page 68 Revision 1/2004

Vous aimerez peut-être aussi

- Hydra FormDocument7 pagesHydra Formmoussi25Pas encore d'évaluation

- Création D'une Entreprise de Nettoyage Et de Ménage À DomicileDocument21 pagesCréation D'une Entreprise de Nettoyage Et de Ménage À Domicilemouradtarik05Pas encore d'évaluation

- Construction D'un Immeuble D'habitations R+3 A Ouest FoireDocument17 pagesConstruction D'un Immeuble D'habitations R+3 A Ouest FoireDOUMA100% (1)

- Bâtiment Zéro Énergie: L'énergie totale consommée par les services publics est égale à l'énergie renouvelable totale produiteD'EverandBâtiment Zéro Énergie: L'énergie totale consommée par les services publics est égale à l'énergie renouvelable totale produitePas encore d'évaluation

- Hydraform Brochure FrenchDocument2 pagesHydraform Brochure Frenchda'dogg50% (2)

- Préfa Chap1Document25 pagesPréfa Chap1hamzaoui612Pas encore d'évaluation

- 700.15 FICHE TECHNIQUE Distributeur de Savon LiquideDocument2 pages700.15 FICHE TECHNIQUE Distributeur de Savon LiquideNiss OchPas encore d'évaluation

- Offre FinancièreDocument12 pagesOffre FinancièreAude Steaven Mackaya Bolo100% (3)

- EC-Société de Gestion Et de Location ImmobilièreDocument3 pagesEC-Société de Gestion Et de Location ImmobilièreJoom LAPas encore d'évaluation

- Densité GravierDocument2 pagesDensité Gravierb_heurfinPas encore d'évaluation

- Bifold Binastore 10x21cmDocument2 pagesBifold Binastore 10x21cmdroPas encore d'évaluation

- Fiche BriqueterieDocument8 pagesFiche BriqueterieTanou Balla SakouvoguiPas encore d'évaluation

- Pavage Haute Intensite Main Doeuvre Himo FRDocument8 pagesPavage Haute Intensite Main Doeuvre Himo FRVD EtsPas encore d'évaluation

- Matrice Du Cadre LogiqueDocument3 pagesMatrice Du Cadre Logiquekaoula ghannay100% (1)

- Projet Economie PDFDocument10 pagesProjet Economie PDFAno Nymous ProPas encore d'évaluation

- Projet Creation ParpaingsDocument18 pagesProjet Creation ParpaingsNjakarivo RasolofonjatovoPas encore d'évaluation

- FICHE DE PROJET - ForotegpdfDocument12 pagesFICHE DE PROJET - ForotegpdfDjouamassa KaramokoPas encore d'évaluation

- Logement PNC - Congo-2Document17 pagesLogement PNC - Congo-2Andree SchimeiPas encore d'évaluation

- Pavés: 1. DéfinitionDocument2 pagesPavés: 1. DéfinitionGael Noé Tjomb100% (2)

- Dossier de Soumission - Founisseurs BTP - PLAN - 220725 - 095559Document20 pagesDossier de Soumission - Founisseurs BTP - PLAN - 220725 - 095559Y1jPas encore d'évaluation

- Devoir de Projet de CreationDocument9 pagesDevoir de Projet de CreationMBAGNICK DIOUFPas encore d'évaluation

- Betonsteinbelaege 2016 FDocument52 pagesBetonsteinbelaege 2016 FMamy RakotomalalaPas encore d'évaluation

- Chap 3 Les Ouvrages Accostages Et Amarrages - QuaiDocument23 pagesChap 3 Les Ouvrages Accostages Et Amarrages - QuaiRAHMA ABDELLI100% (1)

- Cours de Métré Et Étude de PrixDocument18 pagesCours de Métré Et Étude de PrixNicholas BrouPas encore d'évaluation

- M0015mba GP15Document92 pagesM0015mba GP15Nabaga BAMBA100% (3)

- Calcul de Prix de Revient Bloc en BetonDocument9 pagesCalcul de Prix de Revient Bloc en BetonYahya TaharPas encore d'évaluation

- Business Plan: Livreur A DomicileDocument8 pagesBusiness Plan: Livreur A DomicileTaha LouarzaziPas encore d'évaluation

- Maroc-Projet de Cimenterie de Tekcim-Resume EIES-10 2017Document40 pagesMaroc-Projet de Cimenterie de Tekcim-Resume EIES-10 2017EMOPas encore d'évaluation

- Fabrication D'hourdis Et de Parpaings - FicheDocument5 pagesFabrication D'hourdis Et de Parpaings - FicheLovasoa Mbolamanana Joseph AndrianirianaPas encore d'évaluation

- Fabrication de Brique en Terre Cuite PDFDocument2 pagesFabrication de Brique en Terre Cuite PDFJames50% (6)

- Bordereau Des Prix UnitairesDocument46 pagesBordereau Des Prix UnitairesmarthialprofPas encore d'évaluation

- Modèle de Fiche D'identification-1Document1 pageModèle de Fiche D'identification-1Amada HolmesPas encore d'évaluation

- Projet Entretien RoutierDocument58 pagesProjet Entretien RoutierEric SanaPas encore d'évaluation

- KribiDocument16 pagesKribiBen Ali Kaya100% (1)

- Fiche BTCDocument2 pagesFiche BTCDianik EkraPas encore d'évaluation

- ainaAndriamanantsoaS GES M1 14 PDFDocument92 pagesainaAndriamanantsoaS GES M1 14 PDFBabyy UuPas encore d'évaluation

- Fiche Briqueterie PDFDocument8 pagesFiche Briqueterie PDFraouf50% (2)

- Matériaux de ConstructionDocument218 pagesMatériaux de ConstructionMajda AmzirPas encore d'évaluation

- BoQ Projet BTS Camusat SenegalDocument2 pagesBoQ Projet BTS Camusat Senegalelifalconstruction0% (1)

- Business Plan ConciergerieDocument8 pagesBusiness Plan ConciergerieDOPE CmrPas encore d'évaluation

- Empreinte: BTC Blocs de Terre CompriméeDocument1 pageEmpreinte: BTC Blocs de Terre Compriméeoliravaka100% (1)

- Briques Hourdis Tuyaux Tuiles PDFDocument21 pagesBriques Hourdis Tuyaux Tuiles PDFKhadir YassinePas encore d'évaluation

- Pochette Concours DirectDocument3 pagesPochette Concours DirectOusman LamPas encore d'évaluation

- Projet Fabrication Du Brique EcologiqueDocument29 pagesProjet Fabrication Du Brique Ecologiquemarieme100% (4)

- Fabrication Et Transport - BetonDocument7 pagesFabrication Et Transport - BetonAbderrazzaq AbderrazzaqPas encore d'évaluation

- GLACIER ALI 2021 Version FinaleDocument15 pagesGLACIER ALI 2021 Version FinaleFarah MerrasPas encore d'évaluation

- Construction D'un Hôpital-Fi6268048Document20 pagesConstruction D'un Hôpital-Fi6268048Atiampo Guy RogerPas encore d'évaluation

- Etude FaisabiliteDocument16 pagesEtude FaisabiliteFedy Timoumi100% (2)

- Exemple Devis Construction Maison PDFDocument2 pagesExemple Devis Construction Maison PDFAudrey0% (1)

- TEMPS UNITAIRES ET CADENCES POUR UN OUVRAGE D'ART - PolyvertDocument9 pagesTEMPS UNITAIRES ET CADENCES POUR UN OUVRAGE D'ART - PolyvertGweltaz Piegu100% (1)

- Business ModelDocument12 pagesBusiness Modelyoussef naboltanePas encore d'évaluation

- Travaux de Construction D'Une Ecole Primaire: Realise ParDocument29 pagesTravaux de Construction D'Une Ecole Primaire: Realise ParchabanePas encore d'évaluation

- Conception D'une Brique CompriméeDocument84 pagesConception D'une Brique CompriméeAbdessamad BerghaziPas encore d'évaluation

- Projet Électrification RuraleDocument5 pagesProjet Électrification Ruraleseverin lecaPas encore d'évaluation

- Rapport Projet Sig Travaux de Groupe Master 1 Promotion 2018 2ieDocument21 pagesRapport Projet Sig Travaux de Groupe Master 1 Promotion 2018 2ieMichée KouakouPas encore d'évaluation

- Note de Calcul Immeuble ResidentienlDocument37 pagesNote de Calcul Immeuble ResidentienlGuillaume Hervé POH'SIÉPas encore d'évaluation

- Demolition de Structures de Grande Hauteur PDFDocument44 pagesDemolition de Structures de Grande Hauteur PDFlobaPas encore d'évaluation

- DAO cct5Document53 pagesDAO cct5contact.mohamed.miladiPas encore d'évaluation

- Version PréliminaireDocument64 pagesVersion PréliminairealbanPas encore d'évaluation

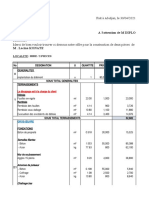

- Projet - Inzan - Divo - 30-04-2021Document1 pageProjet - Inzan - Divo - 30-04-2021Ohel servicetechPas encore d'évaluation

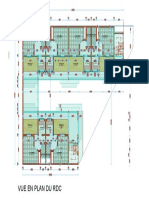

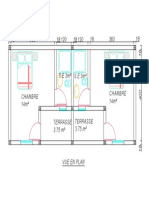

- Vue en Plan RDCDocument1 pageVue en Plan RDCOhel servicetech100% (1)

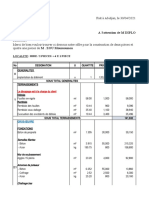

- DEVIS LOT 02 BON 30-04-21 - M. ZOU MoumounouDocument14 pagesDEVIS LOT 02 BON 30-04-21 - M. ZOU MoumounouOhel servicetechPas encore d'évaluation

- Devis Lot 31 - Bon 30-04-21 - M. Lacina KonateDocument14 pagesDevis Lot 31 - Bon 30-04-21 - M. Lacina KonateOhel servicetechPas encore d'évaluation

- Facture Modifiee Mme Paul EdwigeDocument7 pagesFacture Modifiee Mme Paul EdwigeOhel servicetech100% (1)

- Vue en Plan RDCDocument1 pageVue en Plan RDCOhel servicetechPas encore d'évaluation

- DQ CHAPELLE-convertiDocument5 pagesDQ CHAPELLE-convertiOhel servicetechPas encore d'évaluation

- Devis Paves - M Kouassi EdmondDocument4 pagesDevis Paves - M Kouassi EdmondOhel servicetech100% (1)

- Formulaire InscriptionDocument1 pageFormulaire InscriptionOhel servicetechPas encore d'évaluation

- Cotation Construction FaraDocument49 pagesCotation Construction FaraOhel servicetechPas encore d'évaluation

- Plan de Fosse Septique Et PP 3 PDocument1 pagePlan de Fosse Septique Et PP 3 POhel servicetechPas encore d'évaluation

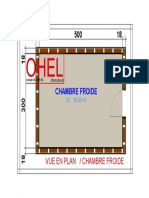

- Plan Chambre Froide Guirao PDFDocument1 pagePlan Chambre Froide Guirao PDFOhel servicetechPas encore d'évaluation

- Dqe 14 Studio en BandeDocument16 pagesDqe 14 Studio en BandeOhel servicetech0% (1)

- Plan 4pieces PDFDocument1 pagePlan 4pieces PDFOhel servicetechPas encore d'évaluation

- Plan de Toiture ChapelleDocument1 pagePlan de Toiture ChapelleOhel servicetechPas encore d'évaluation

- M. Oka Olivier 4 Pieces 1 PDFDocument1 pageM. Oka Olivier 4 Pieces 1 PDFOhel servicetechPas encore d'évaluation

- Vue en Plan Studio PDFDocument1 pageVue en Plan Studio PDFOhel servicetechPas encore d'évaluation

- Compte-Rendu Diagnostic Et ExpertiseDocument23 pagesCompte-Rendu Diagnostic Et ExpertiseM'hamdi EzdiharPas encore d'évaluation

- Du de La Des de de L ExercisesDocument2 pagesDu de La Des de de L Exercisesapi-262811896Pas encore d'évaluation

- Grille Bfem TroisiemeDocument5 pagesGrille Bfem Troisiemepapeefi93Pas encore d'évaluation

- Art-Pie 1er Régiment d'Artillerie-à-Pied (Dunkerque, Calais, Boulogne)Document22 pagesArt-Pie 1er Régiment d'Artillerie-à-Pied (Dunkerque, Calais, Boulogne)DUCHAUSSOYPas encore d'évaluation

- Passerelle Primaire Admis 2023-2024Document6 pagesPasserelle Primaire Admis 2023-2024Chaymah ChoubouPas encore d'évaluation

- BUDAI Erika - Les SirenesDocument9 pagesBUDAI Erika - Les SirenesHélène RichardeauPas encore d'évaluation

- DS1 4si2 2015-2016Document2 pagesDS1 4si2 2015-2016PROF PROFPas encore d'évaluation

- Calendrier Previsionnel These 1.2Document5 pagesCalendrier Previsionnel These 1.2Wassim CharmantPas encore d'évaluation

- 37 Denombrements CorrigeDocument10 pages37 Denombrements CorrigeYassine BenabdellahPas encore d'évaluation

- Dwnload Full Analog Circuit Design Discrete and Integrated 1st Edition Franco Solutions Manual PDFDocument36 pagesDwnload Full Analog Circuit Design Discrete and Integrated 1st Edition Franco Solutions Manual PDFlincolnrod80100% (16)

- L'impact Du Choix Des FournisseursDocument9 pagesL'impact Du Choix Des FournisseursMamadou SYPas encore d'évaluation

- Le TANTRA Et Le Massage Tantrique.Document15 pagesLe TANTRA Et Le Massage Tantrique.Alexandra GalvezPas encore d'évaluation

- Ces Aliments Que L'on Peut Consommer Après La Date de Péremption - Santé MagazineDocument3 pagesCes Aliments Que L'on Peut Consommer Après La Date de Péremption - Santé MagazinekiamgoPas encore d'évaluation

- Le Risque D'inondationDocument13 pagesLe Risque D'inondationcasaouis02Pas encore d'évaluation

- Architecture J2 EEDocument27 pagesArchitecture J2 EEFaiçal YahiaPas encore d'évaluation

- COUR DE COMPTES TOGO AUDIT Thème 1Document42 pagesCOUR DE COMPTES TOGO AUDIT Thème 1Pascal SindiePas encore d'évaluation

- Dossier Technique RéviséDocument10 pagesDossier Technique RéviséJalal Ke100% (2)

- Les Lettres AdministrativesDocument7 pagesLes Lettres AdministrativesAyman LamzouriPas encore d'évaluation

- Le Management de La Force de Vente Support 2Document73 pagesLe Management de La Force de Vente Support 2Soufiane Cherif100% (1)

- 11 Technique D'expression3Document17 pages11 Technique D'expression3Imene BrbPas encore d'évaluation

- 20 Pages Part 3 - Trajectoire Decarbonation Du MarocDocument20 pages20 Pages Part 3 - Trajectoire Decarbonation Du MarocIsmail LamriniPas encore d'évaluation

- 10 29000-Rumelide 817008-1366091Document19 pages10 29000-Rumelide 817008-1366091gnouna12Pas encore d'évaluation

- 08 Cours Travail Force Energie Mecanique MelissoDocument5 pages08 Cours Travail Force Energie Mecanique MelissoAZIAKOUPas encore d'évaluation

- Adobe Illustrator CC Le Support de Cours OfficielDocument479 pagesAdobe Illustrator CC Le Support de Cours OfficielAly Bernard Ndiaye86% (7)

- Integrer Un PDF Dans Un Site PDFDocument3 pagesIntegrer Un PDF Dans Un Site PDFlydiaberthomieuPas encore d'évaluation

- Ue201718 213 S3 PDFDocument120 pagesUe201718 213 S3 PDFIman FalahPas encore d'évaluation

- Examen Eoae 2 Bac Eco 2012 Session Rattrapage CorrigeDocument4 pagesExamen Eoae 2 Bac Eco 2012 Session Rattrapage CorrigeAhmed Hassan SkifaPas encore d'évaluation

- 2008 Position de L'exiléDocument25 pages2008 Position de L'exilé1234Pas encore d'évaluation

- Cordiérite-Mullite 1 PDFDocument10 pagesCordiérite-Mullite 1 PDFkhalidPas encore d'évaluation

- PNL - SubmodalitesDocument7 pagesPNL - SubmodalitessoriboPas encore d'évaluation