Académique Documents

Professionnel Documents

Culture Documents

Leçon 2 Mise en Position Et Appareillage

Transféré par

Yasmine HammamiCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Leçon 2 Mise en Position Et Appareillage

Transféré par

Yasmine HammamiDroits d'auteur :

Formats disponibles

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Leçon 2

MISE EN POSITION ET APPAREILLAGES

LIAISON PIECE-MACHINE

I-Mise en position (NF E 04-013)

1.1. Situation du repère pièce dans le repère machine

1.1.1. Introduction

Afin d’être usinée, une pièce doit être positionnée par rapport à la machine. Ce

positionnement est rendu possible grâce à :

Une mise en position rigoureuse de la pièce par rapport à la machine

Un maintien en position de la pièce

1.1.2. Repère pièce et repère machine

Mettre en position une pièce par rapport à la machine consiste à :

Situer correctement le référentiel pièce (o, x, y, z) par rapport au référentiel machine

(O, X, Y, Z)

II- Symbolisation géométrique (élimination des degrés de liberté)

2.1. Définition :

Une pièce (P) dans l’espace machine à 6 degrés de liberté suivant les trois axes de la

machine (3 translations Tx, Ty et Tz) et (3 rotations Rx, Ry et Rz).

Pour définir une position unique de la pièce dans l’espace machine, il est nécessaire et

suffisant de supprimer les 6 degrés de liberté.

Pendant l’usinage, la pièce doit occuper une seule position de ce fait éliminer les 6 degrés de

liberté.

Une normale de repérage correspond à la modélisation Y

de chaque contact (ou appui) supprimant un degré de Ry P

Ty

liberté dans la liaison

Tx

Une mise en position doit permettre de positionner des X

Tz

Rx

pièces par rapport à la machine afin d’éliminer les 6

Z

degrés de liberté. Ry

Analyse de fabrication GM2 1 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

2.2. Symbolisation :

Chaque contact est représenté par un vecteur

normal (perpendiculaire) à la surface

référentielle considérée. On appelle ce

vecteur normal de repérage. Chaque

normale de repérage élimine 1 degré de

liberté.

2.3. Nécessité de la mise en position isostatique :

Dans la fabrication en série continue, renouvelable, grande série…, les pièces sont montées

sur des porte-pièces et il est nécessaire lors des usinages que toutes les pièces de la série

soient positionnées exactement au même endroit par rapport au porte-pièce et à la machine

pour garantir la précision des cotes.

Pour permettre d’assurer ce même positionnement des pièces, le préparateur fait appel à la

mise en position isostatique, qui est matérialisée sur les pièces par des appuis placés de telle

sorte que les cotations soient respectées

2.4. Principales liaisons élémentaires du repérage isostatique

Analyse de fabrication GM2 2 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

2.5. Critères de choix des surfaces de mise en position des pièces

La mise en position isostatique et le nombre de normales à installer sur une surface est

fonction des paramètres suivants :

• L’étendue ou de la grandeur de cette surface.

• La précision de(s) spécification(s) dimensionnelles liées à cette surface.

• La précision de(s) spécification(s) géométriques liées à cette surface.

2.5.1. Selon la taille de la surface d’appui

Pièce prismatique

Surface référentielle

Surface plane

pièce

Désignation de la

Appui plan

liaison

TX 1 Symbolisation géométrique 1

TY 1

Z 2

1

Nombre de ddl 2 X 4

TZ 0

supprimé 2 3 1 X

3 RX 0 2

1

3

RY 0 3 3

Y 4

RZ 1 5 6

Pour usiner la surface 1, on peut utiliser la 2 comme surface de mise en position. La surface 2

est de grande taille par rapport aux autres surfaces, elle peut recevoir trois appuis au

maximum.

Surface référentielle pièce Surface plane

Désignation de la liaison Linéaire rectiligne

TX 1 Symbolisation géométrique

Nombre de ddl supprimé TY 0

TZ 1 Z Z

2

RX 1 4 Y 4 5 x

5

RY 1 3 4

RZ 0

Pour usiner la surface 4, on peut utiliser la 3 comme surface de mise en position. La surface 3

est de grande longueur par rapport aux autres surfaces, elle peut recevoir deux appuis au

maximum.

Surface référentielle pièce Surface plane

Désignation de la liaison Ponctuelle

TX 0 Symbolisation géométrique

TY 1 Z Z

Nombre de ddl supprimé

TZ 1

1 6 Y 6 x

RX 1

RY 1 5 6

RZ 1

Analyse de fabrication GM2 3 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Pour usiner la surface 6, on peut utiliser la 5 comme surface de mise en position. La surface 5

est de faible taille par rapport aux autres surfaces, elle peut recevoir un appui au maximum.

Principe isostatique pour une pièce prismatique

Le principe isostatique pour une pièce prismatique est comme suit :

• Appui plan : 3 normales sur la surface de référence de grande

taille.

• Appui linéaire : 2 normales sur la surface de référence de faible

largeur (grandeur de surface relativement faible à la surface

de l’appui plan).

• Appui ponctuel : Une normale sur la surface de référence de

faible surface.

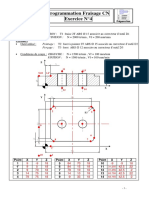

Exemple : Usinage de l‘entaille

Dessin de définition partiel Croquis de la phase

±0.2

20

6 6

4 5 4 5

±0.1

40

1 2 3 1 3 2

Placer 6 normales de mise en position pour les pièces prismatiques

• Appui plan : 3 normales sur la surface de référence de grande taille.

• Appui linéaire : 2 normales sur la surface de référence de faible largeur

(grandeur de surface relativement faible à la surface de l’appui plan).

• Appui ponctuel : Une normale sur la surface de référence de faible surface.

(Appui plan, appui linéaire, appui ponctuel).

Pièce cylindrique

• Cylindre court

Surface référentielle pièce Surface cylindrique droit

Désignation de la liaison Linéaire Annulaire

Nombre de ddl supprimé TX 0 Symbolisation géométrique

5 TY 0

L

TZ 0 Z Z

L<D

RX 1 1 4 X Y 1

4

D

RY 0 2 3

L1 < 1,5 D

23 5

RZ 0 5 L1

Analyse de fabrication GM2 4 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

• Cylindre long

Surface référentielle pièce Surface cylindrique droit

Désignation de la liaison Pivot glissant

Nombre de ddl supprimé TX 1 Symbolisation géométrique

4 TY 0 L

Z Z

L≥D TZ 0

1 2 X Y 5 1

RX 1

D

2

L1 <1,5 D

RY 0 5

3 4 L1 3 4

RZ 0

• Montage mixte (L1 : longueur en porte à faux)

Surface référentielle pièce Surface cylindrique courte + contre pointe

Nombre de ddl supprimé TX 1 Symbolisation géométrique

4 TY 0 Z

L≥Ø TZ 0 5

2 3 X

RX 1

L1 >1,5 D 4

RY 0 1 L1

RZ 0

• Surface conique

Surface référentielle pièce Cône droit de révolution

Désignation de la liaison Pivot

TX 0 Symbolisation géométrique

TY 0 Z Plan de jauge

Nombre de ddl supprimé TZ 0 1 2

5 X

RX 1

RY 0 5

3

RZ 0 4

Principe isostatique pour une pièce cylindrique :

Le principe isostatique pour une pièce cylindrique est comme suit :

Cylindre court L < D (Appui plan + centrage court) L1 <1,5 D

• Appui plan : 3 normales sur la surface plane.

• Centrage court : deux normales sur la surface cylindrique

La surface la plus importante est le plan perpendiculaire à l’axe de révolution,

pour éliminer le maximum de degré de liberté on associe une liaison appui

plan à cette surface, une liaison linéaire annulaire sur la surface cylindrique

(centrage court) élimine deux degrés de liberté (2 translations).

Cylindre long L≥ D (Centrage long + appui ponctuel) L1 <1,5 D

• Centrage long : 4 normales sur la surface cylindrique

• Appui ponctuel : une seule normale sur la surface plane

Pour ce type de pièce, la surface la plus importante est la surface cylindrique,

alors cette surface élimine 4 degrés de libertés, la translation restante de la

pièce est éliminée par un contact ponctuel d’une direction d’action portée par

l’axe de révolution de la pièce.

Analyse de fabrication GM2 5 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Exemple : Usinage du Ø60

Dessin de définition partiel Croquis de la phase

±0.1

30

1

1

±0.05

5 2

±0.05

Ø120

Ø60

2 5

3

±0.3

20 4 4

Exemple : Usinage du Ø20

Dessin de définition partiel Croquis de la phase

1 2 1 2

±0.05

Ø30 h7

Ø20

4 5 5

3 4

+0.3 ±0,2

60 0 20

2.5.2. Selon la précision de(s) spécification(s) dimensionnelles liées à cette

surface

Le choix de la surface de mise en position de la pièce dépend de l’étendu de l’intervalle de

tolérance entre la surface à usiner et la surface de mise en positon.

L’intervalle de tolérance le plus petit de la spécification dimensionnelle liée à la surface à

usiner détermine celle de mise en position.

Pièce prismatique

Principe isostatique pour une pièce prismatique

Le principe isostatique pour une pièce prismatique est comme suit :

• Appui plan : 3 normales sur la surface de référence de la

spécification dimensionnelle de grande précision (si sa taille

le permet).

• Appui linéaire : 2 normales sur la surface de référence de

faible largeur (grandeur de surface relativement faible à

la surface de l’appui plan).

• Appui ponctuel : Une normale sur la surface de référence

de faible taille.

Analyse de fabrication GM2 6 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Exemples : Usinage d’une rainure droite A

Dessin de définition partiel Croquis de la phase

3 A 3

2

2 6

4 5

±0,1

70

1

+0,5 1 3 1 2

68 0

+0,5 1

40 0 6

3

2

4

4 5

4

+0.5

La rainure A est liée par une spécification dimensionnelle 70±0.1 par rapport à 1 et 680 par

rapport à 3.

La spécification 70±0.1 est la plus précise, alors la 1 est la première surface de mise en position,

c’est une surface grande, elle peut recevoir trois appuis au maximum.

+0.5

La spécification 680 est moins précise, alors la 3 est la deuxième surface de mise en position,

c’est une petite surface elle peut recevoir une normale au maximum, alors sur la surface 4 on

peut mettre 2 normales car cette surface est longue.

Pièce cylindrique courte

Principe isostatique pour une pièce cylindrique courte L<D

Le principe isostatique pour une pièce cylindrique est comme suit :

• Appui plan : 3 normales sur la surface de référence de la spécification

dimensionnelle de grande précision (si sa taille le permet).

La surface de référence qui présente l’intervalle de tolérance le plus faible est la

surface plane perpendiculaire à l’axe de révolution, pour éliminer le maximum

de degré de liberté (1translations + 2 rotations) on associe une liaison appui plan

à cette surface

• Centrage court : 2 normales sur la surface de référence de faible largeur

(grandeur de surface relativement faible à la surface de l’appui plan).

La deuxième surface de référence cylindrique (centrage court) élimine deux

degrés de liberté (2 translations).

Analyse de fabrication GM2 7 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Exemple : Usinage du Ø60

Dessin de définition partiel Croquis de la phase Montage réel

±0.05

30

1

1

±0.1

Ø120

5 2

Ø60

2 5

3

±0.1

20

4 4

Pièce cylindrique Longue L1 <1,5 D

Principe isostatique pour une pièce cylindrique longue L>D :

Cylindre long L> D (Centrage long + appui ponctuel)

• Centrage long : 4 normales sur la surface cylindrique

• Appui ponctuel : une seule normale sur la surface plane

Pour ce type de pièce, la surface la plus importante est la surface cylindrique, alors cette

surface élimine 4 degrés de libertés, la translation restante de la pièce est éliminée par un

contact ponctuel d’une direction d’action portée par l’axe de révolution de la pièce.

Dessin de définition partiel Croquis de la phase

2x45° L1<1.5 D

±0.05

Ø30 h7

3

Ø20

4 5 5

3 4

+0.3 ±0,2

60 0 20

1 2 1 2

Placer 5 normales de mise en position pour les pièces cylindrique

• Centrage long : 4 normales sur la surface cylindrique

• Appui ponctuel : une seule normale sur la surface plane

Analyse de fabrication GM2 8 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

2.5.3. Selon la précision de(s) spécification(s) géométriques liées à cette

surface.

Pièce prismatique

Principe isostatique pour une pièce prismatique

Le principe isostatique pour une pièce prismatique est comme

suit :

• Appui plan : 3 normales sur la surface de référence de la

spécification géométrique de grande précision si sa grandeur le

permet.

• Appui linéaire : 2 normales sur la surface de référence de

faible largeur (grandeur de surface relativement faible à la

surface de l’appui plan).

• Appui ponctuel : Une normale sur la surface de référence de

faible surface.

Dessin de définition partiel Croquis de la phase

4 5 6

±0.1

30

1 2 3

±0.1

30 3

5

1

4 2

Analyse de fabrication GM2 9 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Pièce cylindrique

Exemple :

Dessin de définition partiel Croquis de la phase

15±0,05 0.08 A

0.05 B 6 4 5

60±0,1

1 2

4

1 3

5

2

6

La surface de référence qui présente l’intervalle de tolérance le plus faible est la surface plane

perpendiculaire à l’axe de révolution, pour éliminer le maximum de degré de liberté on

associe une liaison appui plan à cette surface, une liaison linéaire annulaire sur la surface

cylindrique (centrage court) élimine deux degrés de liberté (2 translations), la normale 6

élimine la rotation de la pièce et aussi oriente la pièce (pour que la rainure soit perpendiculaire

au méplat).

2.6. Principales règles d’utilisations

2.6.1. Représentation :

Les normales de repérages sont installées du coté libre de la matière, directement sur la

surface du référentiel et éventuellement sur une ligne de rappel en cas de manque de place

Eloignées au maximum pour une meilleure stabilité (voir le schéma ci-dessus).

Sur les vues où leurs positions facilitent leur compréhension

Affectées d’un indice numérique de 1à 6.

Analyse de fabrication GM2 10 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

2.6.2. Règles générales

Pour les pièces prismatiques placer 6 normales de repérage (normales de mise en

position)

• Appui plan.

• Appui linéaire.

• Appui ponctuel.

Pour les pièces cylindriques simples placer 5 normales de mise en position.

Placer les appuis sur les surfaces d’où portent les cotes (les surfaces de référence BE)

Sauf pour des indications particulaires, placer le maximum d’appui sur la surface qui a

la cote avec le plus petit intervalle de tolérance.

Ne jamais opposer deux appuis pour ne pas créer un positionnement hyperstatique.

Si cela est possible, placer le plus grand nombre d’appuis opposés à l’effort de coupe.

Pour avoir une bonne stabilité de la pièce sur le porte-pièce lors de l’usinage il faut

mettre le maximum de normale de repérage sur la surface de plus grande dimension de

la pièce à usiner.

Remarque : une surface de référence est la surface d’où porte les cotes ou les spécifications

géométriques.

2.7. Exemples de mise en position géométrique des pièces

Analyse de fabrication GM2 11 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Soit la pièce ci-contre dans laquelle on doit Dessin de définition de la pièce

réaliser un trou cylindrique avec son lamage.

Sur le dessin de définition on distingue

• Les cotes de forme des usinages (a, b, c) :

• Les cotes de position (e, f et la tolérance de

localisation h).

Les cotes de position des usinages portent des

surfaces de référence A, B et C

L’ordre de priorité géométrique des surfaces A,

B et C est spécifié par l’ordre donné dans les Dessin de la phase

trois dernières cases du cadre de la tolérance de

localisation. On dit que les références sont

ordonnées.

SYSTEME DEREFERENCE

Références ordonnées

Références Ordre géométrique Nb de normales

A Référence primaire 3 normales

B Référence secondaire 2 normales

C Référence tertiaire 1 normale

Analyse de fabrication GM2 12 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

III- Symbolisation technologique (éléments d’appui et de maintien)

3.1. Object : Les symboles technologiques sont représentés sur les dessins de phase, les

éléments d’appui et les éléments de maintien des pièces au cours des opérations auxquelles

sont soumises lors de leurs fabrications, leurs contrôles et leurs manutentions.

3.2. Domaine d’application : Les symboles proposés sont à utiliser pour l’établissement

des documents techniques concernant le processus de fabrication d’une pièce.

3.3. Principe de l’établissement des symboles

Cette symbolisation est destinée à définir les types de solutions technologiques à utiliser pour

mettre en position et maintenir en position une pièce au cours de sa fabrication. Chaque

syombole est construit à l’aide d’un certain nombre de symboles élémentaires dont le role est

de précicer les qutres elements suivants

1 La nature du contact avec la surface et/ou le type d’appui

2 La fonction de l’élément technologique

3 La nature de la surface de contact de la pièce brut ou usinée

4 Le type de la technologie de l’élément

Analyse de fabrication GM2 13 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

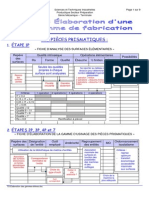

Symboles composés

Tableau 1 : Symboles technologiques composés

Le symbole ne comporte pas obligatoirement les quatres familles de symboles

élémentaires.

Il peut ètre complété par une brève indication écrite (voir tableau 1)

3.4. Position d’un symbole

Le symble est placé du coté libre de la matière sur la surface spécifiée ou sur une ligne

d’attache, sa direction est normale à la surface (voir figure1)

Les symboles des fonctions des éléments technologiques peuvent etre projetés (Figure 2)

Les dimensions des symboles ne sont pas normaliées elles doivent etre adaptées au schéma

sur lequel le symbole et indiqué (figure3), ces dimensions ne prégujent pas les dimensions

réelles de l’élément technologique.

Figure 1 Figure 2 Figure3

Analyse de fabrication GM2 14 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

3.5. Exemples d’application

B-B 56±0.1 B 0.2

Ø100 4 trous Ø6,5 0

24±0.1 18±0.2 M6 x 1 0.5

+0.5 0.5 A

17.5 0 5±0.2 lamés Ø11 0

C

39±0,5

4 5°

Ø52H7

Ø86h6

90°

90°

Ø52H7

Détail B Détail C

90°

0.02 A

Détail A

B

B

Détail B Ech : 2:1 Détail C Ech : 2:1

+0.5 +0.5

Détail A Ech : 2:1 +0.5 10 10

A Ø0.02 C

10

45°

A Ø0.02 B

45°

45°

Ø11

Ø6,5

+0.5

20 INSTITUT INTERNATIONAL DE TECHNOLOGIQUE DE SFAX

Brut de fonderie

Matière : A - S13 10±0.5 ECHELLE : 1/1 IMED KESSENTINI

Rugosité partout 6,3 sauf indications

Surépaisseur partout 3 mm pour surfaces usinées sauf les perçages et lamages

PALIER 08-06-2011

A3 Classe : L2 CFM

Ph

Mise en position géométrique Mise en position technologique

Cf10=56 ±0.1 Ø0.02 C

Ø0.02 B

Ø1 B2 Trois

Cf8=18±0.2 touces

Cf4=5 ±0.2 à120°

C B1

0.02 A

1- 2 Ra 3.2

A Détail A Ech : 2

+0.5 4

Phase 20

Cf2=Ø86h6

Cf3=10

Cf6=Ø52H7

5

Cf7=Ø52H7

45°

45° Cf9=1

45°

Ra 3.2 Ra 3.2

Détail A 2

Cf11=1

B2 4 B 1

3 Cf1= 10

±0.5 B2

B1 3

B +0.5

Cf12=17.5

0

B

D Trois touches à120°

C

1-2 D

C

Phase 30

5

Cf13=39±0,5

3

1 B

1

B 3

B 4 3

B

Analyse de fabrication GM2 15 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

B B

0.2 Trois touches à120°

Cf15=Ø100 Cf14=M6 x 1 4 trous Ø6,5 0 ±0.1

0.5 A 0.5 B-B Cf16=24

C

lamés Ø11 0

D 6 C 1-2 D

6 B-B

90°

45°

Phase 40

5 5

90°

3

B 1

Cf18=Ø11

Cf17=Ø6.5

B

90°

4 3

+0.5

B 1 B

Cf19=16 0 8 7

3

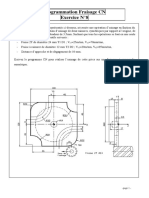

3.6. Exercice d’évaluation

Placer directement sur le document suivant, les symboles de mise en position technologiques

suivantes

Exercice 1

Appui sur une surface usinée par un

contact fixe surfacique (cote a)

Orientation sur une surface usinée par une

touche fixe dégagée (cote b)

Butée sur une surface usinée par une

touche fixe ponctuelle

Serrage sur une surface brute par un

dispositif à contact ponctuel

Exercice 2

Appui sur une face brut par trois touches

bombées fixes (cote a et tolérance de

perpendicularité b)

Centrage court et entrainement sur une

surface brute par un dispositif à serrage

concentrique et à contact striée (faible

longueur relative aux mors)

Exercice 3

• Centrage long sur une surface brute

(tolérance de coaxialité a)

• Butée sur une surface brute par une touche

fixe à contact ponctuel (cote b)

• Orientation sur une surface brute par une

touche fixe à contact ponctuel

• Serrage s’exerçant sur deux surfaces brutes

par deux dispositifs à contact ponctuel

Analyse de fabrication GM2 16 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

APPAREILLAGES PORTE-PIECE

1. Présentation et objectif

L’appareillage, dans l’analyse des systèmes de fabrication, concerne essentiellement le

porte-pièce.

L’appareillage est une interface permettant de lier la pièce à la machine. Il doit assurer deux

fonctions :

La mise en position : l’objectif est de matérialiser la mise en position géométrique de

la pièce

Le serrage : dont l’objectif est de serrer la pièce dans la position géométrique

précédemment définie afin qu’elle puisse être usinée. Force de serrage Fs > Effort de coupe Fc

2. Paramètres de qualité de reprise

La qualité d’un appareillage dépend :

• De sa fiabilité de reprise : aptitude à respecter les pièces dans une

même position géométrique après serrage.

• De son utilisation simple et aisée par l’opérateur : diminution des

temps manuels Tm pour le montage et le démontage de la pièce.

• De sa compatibilité avec les opérations réalisées : direction du serrage

principal, fiable encombrement sans gêner l’usinage, etc.

3. Typologie des porte-pièces

On trouve généralement trois types de porte-pièces qui sont couramment utilisés en

production

3.1. Porte-pièce standard

Ces composants sont disponibles dans le

commerce. Ils sont généralement polyvalents

et permettent la mise en position et le

maintien de pièces de géométrie simple. Ils

conviennent pour le travail unitaire et pour

un travail sériel en lot unique

Exemples : étau, mandrin, table à

dépression, plateau magnétique, étaux

combinés...

Analyse de fabrication GM2 17 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

3.2. Porte pièce dédié spécifique

Spécifique généralement à une suite

d'opérations d'une sous-phase ou d'une

phase. Ils conviennent pour les fabrications

de moyennes et grandes séries répétitives.

Ces porte-pièces ont généralement pour

éléments de base des ensembles moulés ou

mécano-soudés et utilisent le plus possible

des composants standards. Ces porte-pièces

ont donc une structure figée dans le temps.

Exemples : montages de fraisage, de

tournage, de perçage...

3.3. Porte pièce dédié modulaire

Dédiés généralement à une suite d'opérations

d'une sous-phase ou d'une phase. Par

combinaison d’éléments modulaires tels que

plaque, appui, support, etc. Il est possible de

réaliser un porte-pièce à structure modulable

dans le temps.

Exemples : montage de fraisage,

de perçage

4. Tableaux comparatifs des différents porte-pièces

Type de

Types d’appareillage Remarques Flexibilité Forme de la pièce Coût

fabrication

Souvent

Appareillage Généralement Unitaire ou

livrés avec la Moyenne Faible

Standard simples petite série

machine

Appareillages

Conçu

Spéciaux : Moyennes à

spécifiqueme

Montage d’usinage Nulle Toutes formes grandes Important

nt pour une

dédié séries

phase

Petites à

Composé à

Appareillage de type Pas de limites de moyennes

partir Important

modulaire Très bonne forme et de séries

d’éléments au départ

dimensions parfois

modulaires

unitaire

Analyse de fabrication GM2 18 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

5. Appareillages porte-pièce standard

5.1. Tournage

5.1.1. Mandrin à serrage concentrique

Principe de fonctionnement en serrage manuel

Une rotation sens horaire sur un des satellites de serrage permet une

rotation de la couronne spirale qui entraine simultanément en translation

les mors vers l’axe (action de serrage concentrique)

Remarque : sur commande numérique, l’action de serrage peut être

pneumatique ou hydraulique

Mandrin à trois mors durs à l’endroit montage en l’air

- ◎1 Défaut de coaxialité

Axe mandrin (P-P) / Axe nez de la broche (M)

Sa valeur dépend de la qualité des contacts

dans la liaison (pas d’impureté). Généralement

négligeable

- ◎ Défaut de coaxialité résultant : - ◎2 Défaut de coaxialité

mesuré sur la pièce entre l’axe de C2 Axe pièce (P) / Axe mandrin (P-P).

(Cylindre généré) et l’axe de C1 Sa valeur dépend de montage des mors bien

(Cylindre lié au (P-P) respecter l’ordre de montage)

Axe mandrin (P) / Axe mandrin (P- - De la précision du (P-P)

P). - De la qualité des contacts dans la liaison (pas

Sa valeur dépend essentiellement de d’impuretés, de bavure…).

◎2 donc de la liaison P/P-P

Elle doit être inférieure ou égale à la

tolérance imposée.

Analyse de fabrication GM2 19 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Utilisé en fabrication unitaire et en fabrication de série pour la reprise en général de pièces

brutes, Existes en 4 mors pour le montage des pièces de forme prismatique.

Mandrin à quatre mors à serrage indépendant

-Les mors a et b assurent la mise en

position

-Les mors c et d assurent le maintien

Utilisé essentiellement en fabrication

unitaire pour la reprise de pièces

prismatiques. Mise en œuvre assez

longue

Mandrin de reprise expansible

• Liaison pièce /mandrin de reprise

La douille assure le centrage

long en général sur l’alésage de reprise

et le maintien grâce au serrage

concentrique résultant de l’expansibilité

de la douille lorsqu’on agit sur l’écrou

de serrage.

La butée axiale fixe assure l’arrêt en

translation

• Liaison mandrin de reprise / Machine

Sur cône mors Entre pointes

Il permet une reprise de pièces précises : défaut de coaxilité ◎= 0,01 sans marquage des

surfaces de reprise.

Ce porte-pièce est essentiellement utilisé pour des usinages à faible effort de coupe (Fc)

compatible avec la force limite du serrage (Fs) par pincement Fs > Fc . C’est un porte-

pièce de finition.

La bouille expansible est interchangeable. Il faudra consulter le catalogue constructeur

pour le dimensionnement de la douille (ØA)

Analyse de fabrication GM2 20 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Mandrin à 3 mors doux épaulés (montage en l’air)

• Les mors sont

usinés en fonction

de la forme de la

pièce à usiner

• Défaut de

coaxialité usuel

Ø0,02< coaxialité <Ø0,05

Utilisé en fabrication unitaire et en petite série, il permet une reprise précise sans

marquage de la pièce

5.1.2. Pinces

Défaut de coaxialité usuel

Ø0,01< coaxialité <Ø0,02

Elles permettent l’usinage des pièces dans la barre (brut étiré en général). Elle existe

en plusieurs sections, circulaire, carrée et hexagonal, et sont surtout utilisées sur les tours à

commande numériques

5.1.3. Pointes

Montage entre pointes

Travail unitaire Montage type industriel

Défaut de coaxialité pour le montage type

industriel usuel est :

Coaxialité ≤ Ø0,05 Maxi

Très utilisé en fabrication unitaire ou

fabrication de série pour la reprise des pièces

longues.

Remarque : La contre pointe tournante peut

être associée avec un mandrin. Il s’agit d’un

montage mixte

Analyse de fabrication GM2 21 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

5.2. Fraisage et perçage

5.2.1. Etau

Etau à mors parallèles et à base tournante

Référentiel de base de l’étau pour la liaison avec les pièces [Base + Mors fixe (MF)]

L’étau convient essentiellement pour la liaison de pièces aux formes simples et

régulières. La mise en position représentatives des pièces est, dans certains cas, assez peu

précises, ce qui limite son utilisation en fabrication sérielles (éventuellement petite série

unique, en revanche il est très utilisé en fabrication unitaire

Etau à mors plaqueurs

Les directions de serrage peuvent permettent de

plaquer la pièce sur les deux surfaces de

référentielle de l’étau (Base et mors fixe)

5.2.2. Diviseur universel

-La liaison du diviseur avec la machine est

identique à celle de l’étau

-Le référentiel de base pour la liaison avec les

pièces dépend du porte-pièce utilisé : mandrin,

pointe…

-De plus en plus remplacé pour les travaux de

diviseur par les commandes numériques, le diviseur

est essentiellement employé en fabrication unitaire.

6. Appareillages porte-pièce spécifiques ou dédié

Les montages d’usinage sont spécifiquement conçus pour une phase. On dit qu’ils sont dédiés

à une phase. Ils sont uniques et peuvent rarement être réutilisés. C’est une solution peu

flexible. Ils conviennent essentiellement aux moyennes et grandes séries répétitives.

Analyse de fabrication GM2 22 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Les montages d’usinage sont couteux, ils doivent être amortis par le nombre de pièces à

usiner.

Pour réduire le coût de réalisation et d’exploitation, on rapporte des éléments standard (ex :

éléments NORELEM) sur un élément moulé ou soudé

Exemples d’élément standard Norelem

Fonction à assurer

Désignation Visualisation Schéma en situation

Mise en position

géométrique de la Cimblot

pièce (matérialisation cylindrique

d’une liaison linéaire Réf :

annulaire) centrage NLM312,313

court

Bride

Serrage de la pièce coulissante

Réf : NLM401

Canon de

Guidage des outils perçage

tournants (exemple : amovible

foret (Type M)

Réf : NLM819

Ils peuvent concerner les phases de tournage fraisage et perçage, etc

Montage de fraisage : exemple

Analyse de fabrication GM2 23 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Quelques exemples de montages dédiés spécifiques

7. Porte pièce modulaire

7.1. Caractéristiques

Les porte-pièces de type modulaire sont réalisés très rapidement à partir d’éléments

Complémentaires et adaptables. Ils conviennnent à une situaion donnée pour une durée

définie, ce qui permet une plus grande flexibilité dans le système de production.

Ils permettent totes les applications (pas de limites de dimensions et de formes des surfaces

de reprise).

Ils conviennent pour les fabriccations de petites et moyennes séries et également por certaines

fabrications uinitaires (exemple prototype)

7.2. Principaux éléments modulaires

Type d’éléments Exemples Fonctions

Elemenet de base Plateaux, équerres, Assurer la atructure de base

plaques, socles… du porte-pièce.

Assure la liaison du porte-

pièce sur la machine.

Elémént de mise en Lardons, appuis, supports Assurer la matérialisation de

position géométrique en vé, centreur, plaques la mise en position

de positionnement… géométrique de la pièce sur la

porte-pièce selon le contrat de

phade.

Eléments de maintien Bride, vés, palonus.nés, Assurer le maintien en

vis, rondelles, écr position de la pièce pendant

l’usinage.

7.3. Exemple de matérialisation liaison « pièce/porte-pièce »

phase 100

Analyse de fabrication GM2 24 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

-Appui plan sur B1 (1, 2, 3)

-Centrage court sur B2 (4, 5)

-Butée en rotation (6)

-Serrages normaux par deux brides

Gamme de montage

Sélectionner et mettre en place la plaque

1 de base

Sélectionner et mettre en place les éléments

2 matérialisant l’appui plan (1, 2, 3)

Sélectionner et mettre en place les éléments

3 matérialisant le centrage court (4, 5)

Sélectionner et mettre en place l’élément

4 matérialisant la butée (6)

Mettre en place la pièce et régler les

5 différents éléments pour obtenir le

parallélisme de la surface d’appui B1 par

rapport à la plaque de base

Sélectionner et mettre en place les éléments

6 matérialisant le maintien de la pièce.

Serrer les écrous des brides

7 Contrôler toutes les fixations

Analyse de fabrication GM2 25 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

8. Montage direct (Liaison pièce /machine)

8.1. Caractéristiques :

La pièce est liée directement sur le référentiel de la machine sans interface porte-pièce.

Cette solution économique et précise (mois de liaisons dans le circuit géométrique, donc

moins de dispersions) est cependant limitée à des pièces dont les surfaces du référentiel de

reprise sont de bonne qualité géométrique et de formes simples.

8.2. Exemples de montages sur table

Symbolisation technologique Matérialisation de la liaison

Définition de la liaison

Schéma de phase Pièce /Machine

MISE EN POSITION

• Appui plan : F1 sur table

(-3Dl), 1-2-3.

• Appui linéaire rectiligne

F2 sur 2 lardons (-2DL),

4-5.

MAINTIEN

• Serrage sur F4 avec bride

crénelée.

• Butée sur F3 (opposition

aux efforts et

prélocalisation).

MISE EN POSITION

• Appui plan : F1 sur table

(-3DL), 1-2-3.

• Centrage court Ød1 sur

centreur court (-2DL),

4-5.

• Butée sur F2 (-1DL), 6

MAINTIEN

• Serrage sur F4 et F5 avec

crampons plaqueurs

8.3. Règles de base de bridage

Afin d’éviter les déformations de la pièce, la

direction du serrage est opposée aux appuis

• Installer la bride près de l’usinage sans le

gêner.

• Bien plaquer la bride sur la surface de

serrage ‘meilleur stabilité de la pièce au

moment du serrage, risque de marquage

réduit).

• La distance x1 doit être inférieure à x2 afin

que la force de serrage soit maximale sur la

pièce

Analyse de fabrication GM2 26 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

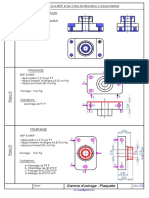

Application d’évaluation

Données :

La pièce étudiée est le palier avant dont un dessin de définition partiel est fourni ainsi

que le repérage des surfaces. Le matériau est un alliage d'aluminium. L'objectif de ce travail

est d'effectuer seulement la mise en position géométrique ou technologique directement sur

les contrats partiels (incomplet) fournis des phases proposées (200 et 300), en plus, proposer

une conception simplifiée pour chaque montage d’usinage de la pièce en vue d'obtenir les

cotes de fabrication.

Les deux phases d'usinage de la pièce sont présentées ci-dessous (la phase 200 et 300)

IMED KESSENTINI

04-01-2020

Classe : GM2

INSTITUT INTERNATIONAL DE TECHNOLOGIE DE SFAX

PALIER AVANT

Surépaisseur partout 3 mm pour surfaces usinées

B3

Brut de fonderie

Matière : GC45

Ø0.02 C

+0.2

80

6

Ø30H7

ECHELLE : 1/1

A4

7

+0.1

5

0

4

4

8

Ø340

±0.1

+0.5

96

B1

±0,5

B2

1 B1

12

Ø1 B1

1

+0.5

3

60

Ø60H7

Dessin de définition partiel du palier avant

Analyse de fabrication GM2 27 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Contrats des phases (200 et 300) incomplets avec la mise en position géométrique.

Ensemble :

Contrat de phase Elément : Palier

Phase : N°200 avant Bureau des méthodes

Matière : AS13

Nom : Date :

Désignation : TOURNAGE

Machine-outil : Tour parallèle

Mandrin de reprise conique

Mise en position : Ø1 B1

• Centrage conique long (1, 2, 3,

et 4) sur B1

1 B1

• Appui ponctuel 5 sur le brut B2

• Maintien par serrage 1

concentrique à touches striées

2

4 5

3 3

1 2

Ø60H7

C

B1 B2 +0.5

±0,5 60

12

Désignation des Eléments de coupe

opérations Outils de coupe Vc n fz Vf ap np

(m/min) (tr/min) (mm/tr) (mm/min) (mm)

a/

b/

c/

d/

e/

f/

g/

Analyse de fabrication GM2 28 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Ensemble :

Elément : Palier

Contrat de phase avant

Phase : N°300 Matière : A - Bureau des méthodes

S13

Nom : Date :

Désignation : TOURNAGE

Machine-outil : Tour parallèle

Mandrin de reprise spécial

8 7 Ø0.02 C

+0.5

Mise en position :

1-2

0

• Appui plan sur 1 en trois normales +0.1

Ø34

C 0

(1, 2 et 3) 4

Ø30H7

• Centrage court (4 et 5) sur 3

• Maintien par serrage contre appui

plan

1 +0.2

3 4

80

4 3 96

±0.1 5

Outils de Eléments de coupe

Désignation des opérations coupe

Vc n fz Vf ap np

(m/min) (tr/min) (mm/tr) (mm/min) (mm)

a/

b/

c/

d/

e/

f/

g/

Proposition d’une conception du montage d’usinage spécifique pour chaque

phase

Analyse de fabrication GM2 29 Imed KESSENTINI

Vous aimerez peut-être aussi

- 1 AVPEF CorrigéDocument6 pages1 AVPEF CorrigéRashid Elaychii50% (2)

- Dispersion - D'usinageDocument4 pagesDispersion - D'usinageMahrez Zaafouri100% (5)

- 4-Contrat de Phase #10-CvDocument1 page4-Contrat de Phase #10-CvMohamedBejja100% (1)

- Examen - Commande Numérique - 18052018-3 PDFDocument18 pagesExamen - Commande Numérique - 18052018-3 PDFO ZPas encore d'évaluation

- 2683 IE13 - SujetDocument9 pages2683 IE13 - SujetZakaria Bettioui100% (1)

- 694 11 Efforts de Coupe Et puissances%5B1%5D PDFDocument10 pages694 11 Efforts de Coupe Et puissances%5B1%5D PDFpaul3012Pas encore d'évaluation

- 1 Cotation de Fab CorrigéDocument6 pages1 Cotation de Fab Corrigékhocine100% (2)

- Mip Map Doc-Prof MoukhtariDocument8 pagesMip Map Doc-Prof MoukhtariMeryemHmouri100% (1)

- bUREAU DE MeTHOD-EvfDocument19 pagesbUREAU DE MeTHOD-EvfAmer ChaffaiPas encore d'évaluation

- 09 Transfert de CotesDocument2 pages09 Transfert de CotesSalah Eddine Chouikh100% (2)

- Optimisation Des Conditions de CoupeDocument27 pagesOptimisation Des Conditions de CoupeEl Jaouad100% (4)

- 1 Sur 5Document1 page1 Sur 5kkmPas encore d'évaluation

- Corrige TD de Fraisage CompressDocument5 pagesCorrige TD de Fraisage CompressShooting StarPas encore d'évaluation

- Mise Et Maintien en Position Isostatique PDFDocument8 pagesMise Et Maintien en Position Isostatique PDFzakaria100% (2)

- 1-Contrat de PhaseDocument2 pages1-Contrat de PhaseRedaAbdraouf60% (5)

- Elaborer Un Contrat de PhaseDocument2 pagesElaborer Un Contrat de PhaseZikoPas encore d'évaluation

- Exemple Complet Butée ÉclipsableDocument6 pagesExemple Complet Butée Éclipsablejemai67% (3)

- Exercice 4 Avec CATIADocument2 pagesExercice 4 Avec CATIASoufianePas encore d'évaluation

- APEF & Contrat de PhaseDocument23 pagesAPEF & Contrat de PhaseMou Hamoudi100% (4)

- Tous Sur Le Mip Et Map PDFDocument5 pagesTous Sur Le Mip Et Map PDFsvans lmsvansi100% (2)

- 3-Durée de Vie Des Outils de CoupeDocument5 pages3-Durée de Vie Des Outils de Coupekldmnt100% (2)

- DispersionsDocument5 pagesDispersionsMohamed SahilPas encore d'évaluation

- Prof APEFDocument12 pagesProf APEFMeryemHmouriPas encore d'évaluation

- TD Elaboration Des GammesDocument9 pagesTD Elaboration Des GammesKhadija Labrizi100% (1)

- Geometrie de Outil de CoupeDocument19 pagesGeometrie de Outil de CoupeEL khaldi100% (3)

- 4-Simulation D'usinageDocument26 pages4-Simulation D'usinageMarwenBeltaif100% (2)

- Analyse de Fabrication Et Gammes D'usinage-partie3-Fm-tsmfmDocument47 pagesAnalyse de Fabrication Et Gammes D'usinage-partie3-Fm-tsmfmmaraghni_hassine7592100% (1)

- Corrigé DS Pré Fab APEF EquerreDocument9 pagesCorrigé DS Pré Fab APEF EquerreMejri ImedPas encore d'évaluation

- Compte Rendu: Mini Projet: Procédée Et Méthode de ProductionDocument12 pagesCompte Rendu: Mini Projet: Procédée Et Méthode de ProductionZied kallelPas encore d'évaluation

- Exam Prat TSMFM FF 09Document16 pagesExam Prat TSMFM FF 09Hamza NassibPas encore d'évaluation

- 4-Contrat de Phase #10-BC PDFDocument1 page4-Contrat de Phase #10-BC PDFtagne simo rodrigue100% (1)

- Module Théorie de CoupeDocument53 pagesModule Théorie de Couperedwane ouberri100% (3)

- 1-Contrat de Phase-Corrigé PDFDocument2 pages1-Contrat de Phase-Corrigé PDFworldsailor100% (2)

- TP Commande Numérique Et FAO PDFDocument89 pagesTP Commande Numérique Et FAO PDFMohsen SaidiPas encore d'évaluation

- Cours 3-FAODocument32 pagesCours 3-FAOReda MoukhfiPas encore d'évaluation

- Travail À Faire PDFDocument8 pagesTravail À Faire PDFamrPas encore d'évaluation

- Cote Fabrication DOC-prof MOUKHTARI - 2STMDocument7 pagesCote Fabrication DOC-prof MOUKHTARI - 2STMELMustaphaELMoukhtari50% (2)

- Elaboration D Un Avant Projet D Etude de Fabrication Apef CoursDocument8 pagesElaboration D Un Avant Projet D Etude de Fabrication Apef Courspinamark100% (1)

- Analyse de FabricationDocument14 pagesAnalyse de FabricationDayang DayangPas encore d'évaluation

- TD ApefDocument3 pagesTD Apefkamal0% (1)

- Partie 4 - Mise en Forme Par Déformation Plastique PDFDocument46 pagesPartie 4 - Mise en Forme Par Déformation Plastique PDFamalPas encore d'évaluation

- Contrat de Phase Final122226Document2 pagesContrat de Phase Final122226Nada Ghammem50% (2)

- Exercice Conditions de Coupe en Tournage ProfDocument8 pagesExercice Conditions de Coupe en Tournage ProfSebastien Moulinié75% (4)

- TP N°3 Disperssion AléatoiresDocument11 pagesTP N°3 Disperssion AléatoiresBilel Boulehmi0% (1)

- Cri DanDocument6 pagesCri Danmohamed1101Pas encore d'évaluation

- Exercice N8 PDFDocument1 pageExercice N8 PDFO ZPas encore d'évaluation

- GammeDocument18 pagesGammeMarwene Eniso Ben Arbia100% (4)

- Analyse Des Contraintes DDocument4 pagesAnalyse Des Contraintes DAbdelilah El Gmairi100% (1)

- 3 Correction DevoirDocument5 pages3 Correction Devoirhalim otmanePas encore d'évaluation

- Calcul ClavetteDocument5 pagesCalcul ClavetteHamza Liberados100% (1)

- Simulation D'usinage PDFDocument2 pagesSimulation D'usinage PDFPse Udo100% (1)

- 2-TD - Exemple-1Document4 pages2-TD - Exemple-1halim otmane100% (2)

- Programmation Des Machines - OutilsDocument27 pagesProgrammation Des Machines - OutilsFAWZI RONALDOPas encore d'évaluation

- Contrainte D'usinageDocument53 pagesContrainte D'usinagetaha oulkadi86% (7)

- IsostatismeDocument7 pagesIsostatismeredaPas encore d'évaluation

- Robot Peinture (À, Imprimer) 231024 150655Document8 pagesRobot Peinture (À, Imprimer) 231024 150655namou5836Pas encore d'évaluation

- Chap Ii - Isostatisme - 2023 PDFDocument13 pagesChap Ii - Isostatisme - 2023 PDFDelano TamkoPas encore d'évaluation

- CNC Si MP 2011Document27 pagesCNC Si MP 2011salma ait aliPas encore d'évaluation

- Travail de Groupe BM-1Document6 pagesTravail de Groupe BM-1Amadou DiawaraPas encore d'évaluation

- Partie 1Document4 pagesPartie 1Amal Hammami Ep SghaierPas encore d'évaluation

- Ap0288 21 05 Ds 004-Feuilles de Donnees Reservoir de Stockage Eau Anti-IncendieDocument2 pagesAp0288 21 05 Ds 004-Feuilles de Donnees Reservoir de Stockage Eau Anti-IncendieYasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modèle 2D Coque Double Symétrie-1Document10 pagesModélisation D'une Pièce-Yasmine-Modèle 2D Coque Double Symétrie-1Yasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modéle 3D-1Document10 pagesModélisation D'une Pièce-Yasmine-Modéle 3D-1Yasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modéle 3D-1Document10 pagesModélisation D'une Pièce-Yasmine-Modéle 3D-1Yasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modéle 3D-1Document10 pagesModélisation D'une Pièce-Yasmine-Modéle 3D-1Yasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modèle 2D Axisymétrie-1Document10 pagesModélisation D'une Pièce-Yasmine-Modèle 2D Axisymétrie-1Yasmine HammamiPas encore d'évaluation

- Analyse Des Données Analyse Des Données: Chapitre II: Analyse en Composantes Principales (ACP)Document23 pagesAnalyse Des Données Analyse Des Données: Chapitre II: Analyse en Composantes Principales (ACP)Yasmine HammamiPas encore d'évaluation

- Acp Sur SpssDocument4 pagesAcp Sur SpssYasmine Hammami100% (1)

- Feuille de Calcul Réservoir CirculaireDocument2 pagesFeuille de Calcul Réservoir CirculaireMustapha NajemPas encore d'évaluation

- Etude de Cas - CorrigéDocument5 pagesEtude de Cas - CorrigéYasmine HammamiPas encore d'évaluation

- Etude de CasDocument8 pagesEtude de CasYasmine HammamiPas encore d'évaluation

- Feuilletage 437Document23 pagesFeuilletage 437Yasmine HammamiPas encore d'évaluation

- AFPS Guide Technique 2014 Reservoire de Stockage Partie B PDFDocument97 pagesAFPS Guide Technique 2014 Reservoire de Stockage Partie B PDFYassineElabdPas encore d'évaluation

- Analyse Des Données Analyse Des DonnéesDocument24 pagesAnalyse Des Données Analyse Des DonnéesYasmine HammamiPas encore d'évaluation

- Lettre Motivation Ingenieur MecaniqueDocument2 pagesLettre Motivation Ingenieur MecaniqueYasmine HammamiPas encore d'évaluation

- Le Projet Personnel Et ProfessionnelDocument25 pagesLe Projet Personnel Et ProfessionnelYasmine Hammami100% (1)

- Acp Sur SpssDocument4 pagesAcp Sur SpssYasmine Hammami100% (1)

- DESSIN TECHNIQUE Cours Et Exercices Avec Solutions WWW Cours-Electromecanique ComDocument276 pagesDESSIN TECHNIQUE Cours Et Exercices Avec Solutions WWW Cours-Electromecanique ComYasmine HammamiPas encore d'évaluation

- Make A StartDocument21 pagesMake A StartYasmine HammamiPas encore d'évaluation

- Leçon 6 Elaboration D'un Avant Projet de GammeDocument11 pagesLeçon 6 Elaboration D'un Avant Projet de GammeYasmine HammamiPas encore d'évaluation

- TD Serie No 2Document3 pagesTD Serie No 2soufiane8fkaPas encore d'évaluation

- TableauxDocument18 pagesTableauxYasmine HammamiPas encore d'évaluation

- ThermocoupleDocument8 pagesThermocoupleYasmine HammamiPas encore d'évaluation

- Lecon 8 Contrat de PhaseDocument5 pagesLecon 8 Contrat de PhaseYasmine Hammami100% (2)

- Construction Industrielle Dessin Technique Calcul MecaniqueDocument257 pagesConstruction Industrielle Dessin Technique Calcul MecaniqueYasmine HammamiPas encore d'évaluation

- ProjetDocument14 pagesProjetYasmine HammamiPas encore d'évaluation

- AD IIT Exam Prin 2020 ProjetDocument3 pagesAD IIT Exam Prin 2020 ProjetYasmine HammamiPas encore d'évaluation

- Exemple de Business PlanDocument30 pagesExemple de Business PlanYasmine HammamiPas encore d'évaluation

- Atelier TournageDocument4 pagesAtelier TournageYasmine HammamiPas encore d'évaluation

- Bilan Energétique Sur Un Echangeur de ChaleurDocument6 pagesBilan Energétique Sur Un Echangeur de ChaleurYasmine HammamiPas encore d'évaluation

- Dossier Corrigé MecaDocument8 pagesDossier Corrigé Mecaantoine71160Pas encore d'évaluation

- S2 1011 Mecanique Des Fluides TD CorrectionDocument9 pagesS2 1011 Mecanique Des Fluides TD Correctiontarif ashtarPas encore d'évaluation

- Chimie Des MateriauxDocument155 pagesChimie Des Materiauxbouallegue_moun180650% (2)

- Programme Instrumentation Et Métrologie LEEA2 - S3 PDFDocument2 pagesProgramme Instrumentation Et Métrologie LEEA2 - S3 PDFParfumerie Actu'EllePas encore d'évaluation

- 636116bfcb71b - Magazine1 ÉnoncéDocument5 pages636116bfcb71b - Magazine1 ÉnoncéAmine MohamedPas encore d'évaluation

- Couples de Serrage - Couples de Controle (Gedore) PDFDocument12 pagesCouples de Serrage - Couples de Controle (Gedore) PDFAmi RoslanePas encore d'évaluation

- RPFE (Récupération de L'énergie Biomécanique) 2023Document38 pagesRPFE (Récupération de L'énergie Biomécanique) 2023Loffy AyouPas encore d'évaluation

- Control Non DestructifDocument7 pagesControl Non Destructifhouyam hamdiPas encore d'évaluation

- Formulaire Dipoles ParfaitsDocument1 pageFormulaire Dipoles ParfaitsDavid100% (1)

- Gilbert Simondon L'Individuation Psychique Et CoDocument138 pagesGilbert Simondon L'Individuation Psychique Et CoMariana Kaufman100% (1)

- QCM Phisique-ChimieDocument2 pagesQCM Phisique-ChimieklowkerPas encore d'évaluation

- 55-1-2 PhysicsDocument15 pages55-1-2 PhysicsAli GadaPas encore d'évaluation

- C4 2Document22 pagesC4 2Hoang-Vu BuiPas encore d'évaluation

- Chap M2Document33 pagesChap M2Kader MilanoPas encore d'évaluation

- Correction Examen PC Juin 2016 2bac SVT FRDocument7 pagesCorrection Examen PC Juin 2016 2bac SVT FRhassan ibnahmadPas encore d'évaluation

- Ens ScientDocument1 pageEns ScientfachaferreroPas encore d'évaluation

- M Ecanique Quantique II - Corrig e S Erie 2: 1 Delta de Dirac IDocument9 pagesM Ecanique Quantique II - Corrig e S Erie 2: 1 Delta de Dirac Iaba armelPas encore d'évaluation

- TD1Document1 pageTD1DjamalPas encore d'évaluation

- Cours S4 Edp 08Document81 pagesCours S4 Edp 08Guy Gildas DjemPas encore d'évaluation

- Chapitre1-Vecteurs Torseurs PDFDocument19 pagesChapitre1-Vecteurs Torseurs PDFIlies GourriPas encore d'évaluation

- Edgar Morin Introduction A La Pense e Complexe PDF Images Avec Recherche PDFDocument157 pagesEdgar Morin Introduction A La Pense e Complexe PDF Images Avec Recherche PDFLeonardo David Hdez83% (6)

- Chap I I Biomedical eDocument26 pagesChap I I Biomedical eZOUHAIR KADDIOUIPas encore d'évaluation

- تمارينDocument4 pagesتمارينnouraddine tadmoriPas encore d'évaluation

- 1.série N°1 de Chimie II - 1er CP - 2018-2019 ModDocument7 pages1.série N°1 de Chimie II - 1er CP - 2018-2019 ModLAICHAOUI NOURELIMANEPas encore d'évaluation

- Cours DSsDocument227 pagesCours DSslouabdiaPas encore d'évaluation

- Modélisation en 2 Dimensions D'une Poutre de Forme Rectangulaire Trouée, Homogène Et Isotrope en Élastoplasticité Sous Sollicitation StatiqueDocument8 pagesModélisation en 2 Dimensions D'une Poutre de Forme Rectangulaire Trouée, Homogène Et Isotrope en Élastoplasticité Sous Sollicitation StatiqueYOUNES KABBAJPas encore d'évaluation

- Les Defauts TriphasesDocument12 pagesLes Defauts TriphasesBillel Soti100% (1)

- Dans Les Secrets de L UniversDocument165 pagesDans Les Secrets de L UniversNihad FarahPas encore d'évaluation

- L'Infini Dans La Paume de La Main - Matthieu Ricard Et Thuan Trinh Xuan PDFDocument465 pagesL'Infini Dans La Paume de La Main - Matthieu Ricard Et Thuan Trinh Xuan PDFVincenzo FlightPas encore d'évaluation