Académique Documents

Professionnel Documents

Culture Documents

Leçon 6 Elaboration D'un Avant Projet de Gamme

Transféré par

Yasmine HammamiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Leçon 6 Elaboration D'un Avant Projet de Gamme

Transféré par

Yasmine HammamiDroits d'auteur :

Formats disponibles

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Leçon 6

ELABORATION D’UN AVANT PROJET D’ETUDE

DE FABRICATION

Préparation d’une gamme d’usinage

I. Introduction

Toute pièce mécanique évolue d’un état initial, correspondant à la pièce brute, vers un état

final, représentatif d’un contrat de départ qui est le dessin de définition. La valeur ajoutée

représente l’ensemble des opérations à effectuer (usinages, traitements thermiques, etc.).

La gamme d’usinage est un document d’archive dans lequel sont consignées de manière

chronologique et globale les différentes phases de transformation d’un produit. La variété des

modes d’obtention des bruts et la diversité des regroupements et enchainement d’opérations

sont telles que le processus de fabrication envisageable pour un même produit est loin d’être

unique. Il est donc nécessaire d’avoir un déroulement progressif avec des phases de validation

intermédiaires, ces dernières définies un avant projet vis à vis la compatibilité des moyens

choisis avec la qualité désirée du produit.

Les choix conduisant à l’élaboration d’un avant projet sont basés sur des critères techniques et

économiques, ces deux approches sont parfois contradictoires et le choix définitif est le résultat

d’un compromis, qui intègre l’exigence de la qualité demandée.

II. Conditions à remplir par une gamme d’usinage

Une gamme doit être utilisable, pour cela, il est nécessaire que :

• Les procédés choisis soient réalisables et commode à employer.

• Les tolérances du dessin soient respectées.

• Le prix de revient de l’usinage soit minimisé.

• Le facteur humain soit respecté (sécurité, fatigue, efforts, …).

III. Différents problèmes à résoudre

Etablir une gamme implique la résolution de trois problèmes essentiels :

• Décider l’ordre chronologique de l’usinage.

• Choisir les ablocages : les surfaces de mise et maintien en position.

• Choisir les outils, les machines et les procédés.

IV. Eléments de contenu d’une gamme d’usinage

1. Définitions

Phase : C’est l’ensemble des opérations effectuées à un même poste de travail ou à une

même machine avec ou sans démontage de la pièce. Il y aura autant de phases que de

changement de machine ou de post de travail, même si la machine est identique à la présidente.

Sous phase : c’est l’ensemble des opérations réalisées dans une même phase sans

démontage de pièce. A un démontage de pièce correspond un changement de sous phase. Il y

aura autant de sous phase que de remise en place de la pièce sur la machine.

Opération : L’usinage d’une surface élémentaire dans une même sous phase ou phase

constitue une opération. L’action de l’outil correspond à une opération. Il y a changement

d’outil il y aura changement d’opération.

Plusieurs passes constituent des opérations différentes, si elles ne sont pas effectuées par outils

associés.

Analyse de fabrication GM2 1 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Si on change la position de l’outil, l’opération change.

Un même outil peut réaliser plusieurs surfaces dans la même opération (fraise deux tailles).

2. Etude des surfaces élémentaires

Analyse des spécifications délicates :

Les spécifications délicates sont celles qui nécessitent un nombre d’opérations supérieur au

nombre des surfaces concernées par la spécification.

Exemple : lors de la réalisation d’une pièce sur un parc conventionnel, les spécifications

considérées délicates sont :

• Les cotes d’une même surface telles que : IT ≤ 0.05 mm.

• Les cotes entre surfaces telles que : IT ≤ 0.1 mm.

• Les défauts de localisation pour lesquels : t ≤ 0.1

• Les états de surface tels que Ra ≤ 1.6.

Décision sur les groupements évidents de surfaces

Groupement de surfaces vis-à-vis à un outillage

Usinage des

Alésage Usinage des

Chariotage trois surfaces

groupées

Surfaces

dressage de trois surfaces Usinage d’une

dressage d’une rainure

la face d’une gorge entaille

droite

Fraise à deux

groupement

Outil à Outil à aléser tailles

Fraise à deux

Motif de

charioter et et dresser la Outil gorge Où

tailles

dresser face Fraise à trois

tailles

Groupement d’opérations réalisées dans la même phase ou sous phase

Perçage+ Cylindres

groupées

Surfaces

Parçage et lamage chanfrein+ Perçage répartis coaxiaux+plans

taraudage +Chanfrein

Décision sur la réalisation des surfaces intrinsèques

Une fois les spécifications délicates identifiées, nous pouvons définir les types d’opérations :

Analyse de fabrication GM2 2 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Ebauche : permet d’élever un maximum de matière afin d’éliminer les irrégularités d’épaisseur

et de qualité de la pièce tout en se rapprochant de la surface finale

Demi-finition : permet une bonne approche de forme et de position de la surface finale mais

aussi d’assurer la régularité du copeau de finition.

Finition : permet d’obtenir la rugosité choisie et la qualité géométrique et dimensionnelle

désirées.

Superfinition : permet d’obtenir une qualité inférieure à 6 (rectification).

On préférera toujours un travail d’enveloppe à un travail de forme si la spécification intrinsèque

de la surface est serrée. Car pour le travail de forme, la qualité obtenue dépend de la qualité de

l’outil, alors que pour le travail d’enveloppe, la qualité obtenue dépend de la qualité de la

cinématique de la machine outil.

Remarque : pour réaliser une tolérance, il faut que l’épaisseur du copeau soit relativement

constante et elle est choisie de la manière suivante :

Copeau mini : correspond à la profondeur de passe nécessaire pour que le phénomène de coupe

se passe dans de bonnes conditions, il dépend de la matière à usiner, de l’outil, de la surface de

départ (brut ou usiné) et des conditions de coupe.

Copeau maxi : correspond à la profondeur de passe maximale, il dépend de l’outil (longueur

d’arête) et de la puissance de la machine.

2.1. Choix du nombre d’opérations

A partir de l’analyse des spécifications dimensionnelles et de rugosité relative à chacune des

surfaces à usiner constituant la pièce, le tableau ci-dessous permet de faire une première

prévision relative au nombre d’opérations à effectuer en fonction des niveaux de qualité

souhaités (état de surface, précision dimensionnelle, etc.). Ceci constitue un premier élément à

prendre en compte dans la détermination du nombre d’outils à employer

Finition

Critères Ebauche ½ Finition

Outil coupant Rectification

0.1< IT

0.05 < IT < 0.1

0.02 < IT < 0.05

IT < 0.02

Qualité > 12

Qualité 9-10-11

Qualité 7-8

Qualité < 6

3.2 < Ra

0.8 < Ra < 3.2

Ra < 0.8

V. Analyse des contraintes d’antériorité d’usinage

L’analyse des contraintes d’antériorité se fait à partir du dessin de définition du produit et du

tableau des opérations élémentaires. Les contraintes sont de types dimensionnel, géométrique,

technologique et économique. L’antériorité entre les surfaces s’explique de la façon suivante :

on dit qu’une surface est antérieure à une surface quand la surface est référentielle pour

la surface et doit être donc réalisée avant elle, ce qui impose un ordre chronologique pour les

opérations d’usinage.

1. Détermination des antériorités dimensionnelles

Analyse de fabrication GM2 3 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Ces antériorités apparaissent souvent dans les cotes de liaison au brut. Mais souvent, on ne peut

directement déterminer une véritable relation d’antériorité, la cote ne spécifiant qu’une liaison

bidirectionnelle entre 2 surfaces.

1.1. Liaison entre surface brute et surface usinée 1.2. Liaison entre surface usinée et surface usinée

+0,2

28 0

B

2

+1

12 0

F

15±0,5

1 B

La surface (F) est positionnée par rapport à La surface est positionnée par rapport à la

la surface brute (B)

surface brute (B)

Notation :

(B) antérieure à (F) La surface est installée par rapport à ,

(B) (F) donc :

B 2

2 1

ou

B 2 1

1.3. Surfaces indépendantes

+0,05

Les surfaces , et sont réalisées à l’aide 20 0

3

d’une fraise 3 tailles expansible. 1 2

Dans ce cas, nous avons une contrainte de

+0,2

,

+0,2

15 0

35 0

simultanéité entre et .

Remarque : On peut regrouper par le même

symbole la réalisation simultanée de , et

1 2

à condition que chaque surface comporte le

même nombre d’opérations élémentaires 3

2. Détermination des antériorités géométriques

Méthodologiquement, il est obligatoire d’ordonnancer les opérations de telle sorte qu’elles

respectent les contraintes géométriques données par le dessin de définition de la pièce, et en

l’occurrence que les surfaces de références soient réalisées avant les surfaces spécifiées.

Remarque : Sur les pièces nécessitant un usinage complet, il est nécessaire d’établir une

stratégie optimale pour respecter les spécifications géométriques, sans rechercher la « sur

qualité ». Ainsi, même si les procédures de « mise à l’orthogonalité » permettent de générer des

surfaces toutes orientées les unes par rapport aux autres, il n’est pas obligatoire d’en respecter

toutes les étapes s’il n’y a qu’une ou deux références seulement

Analyse de fabrication GM2 4 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Le tableau présenté ci-dessous fourni les contraintes technologiques les plus courantes :

Contraintes géométriques

Contrainte Ordre des opérations Dessin de définition

Parallélisme La surface B étant la plus précise, c’est elle

qui donnera l’appui plan de meilleure qualité.

Donc : (B) (A)

La surface est cotée par rapport à XX’.

Une spécification géométrique de 1

parallélisme impose que l’axe XX’ doit être

réalisé avant la surface . X

XX' 1

Remarque : sans contrainte géométrique de

parallélisme

XX' 1

+0,05

64 0

0,05

100

X'

Perpendicularité Il faut respecter l’antériorité donnée par la

spécification (A) (Surface verticale)

Le perçage doit être réalisé avant la 2

1

surface .

On aura donc :

Coaxialité Les surfaces A et B étant une référence, elles

doivent être usinées sans démontage de la

pièce. Il en résulte un montage entre pointe de

la pièce.

Centrage puis usinage des surfaces A et B

Le diamètre est l’élément de référence. On

aura donc :

Analyse de fabrication GM2 5 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Planéité Après l’usinage de la rainure, la pièce aura

tendance à s’ouvrir. Il faut donc prévoir :

L’ébauche générale→Finition des surfaces

précises

Symétrie La cotation impose pour la réalisation du

+0,5

∅12 H7 d’avoir une référence sure (B).

35 0

B Ø12 H7 B Ø12 H7

1 B

Localisati Nous sommes obligés d’avoir comme

Ø64

on +0.5

3 trous Ø70 0

référence pour percer les 3 trous ∅7. On

Ø0.5 1

utilisera un masque de perçage centré sur le

diamètre repère . 1

3. Détermination des antériorités technologiques

Elles sont imposées par les moyens de fabrication (outils, outillages, etc…), ainsi que les

relations morpho-géométriques des entités entre elles. De plus, il est nécessaire de gérer les

bavures en réalisant des chanfreins et en ordonnançant au mieux certaines opérations.

Le tableau fourni à la page suivante les contraintes technologiques les plus courantes :

Contraintes technologiques

Contrainte Ordre des opérations Dessin de définition

Afin d’éviter un affaiblissement de la pièce :

Affaiblissement

dû à l’usinage

La fente de largeur 2 mm rend la pièce

Flexibilité par particulièrement flexible ce qui impose de finir

usinage la pièce par cet usinage

Afin d’éviter la déviation du foret lors de

Déviation du l’attaque du perçage inférieur :

foret (Perçage) → (Rainurage)

Pour éviter la bavure

Problème de Perçage → chanfreinage → finition de l’alésage

bavure

Analyse de fabrication GM2 6 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Utilisation On veut utiliser une fraise à lamer à pilote :

d’outils Perçage → lamage → taraudage

spécifiques

Pour éviter le choc pendant l’usinage

Rainure

interceptant un Usiner l’alésage → usiner la rainure

alésage

Si D1 = D2

Usiner le plus précis ou le plus long → Finir

Alésages l’autre à l’alésoir/grain

sécants Si D1 ≠ D2

Usine le plus petit diamètre → Finir l’autre

Contrainte de reprise : Quand la pièce présente des difficultés de reprise vue sa forme

complexe (obtenue par fonderie ou moulage), le bureau de méthodes est amené à créer des

surfaces qui ne figurent pas sur le dessin de définition. Ceci est dans le but de définir un

référentiel de départ d’usinage pour la première phase dans la gamme d’usinage.

Contrainte de traitements thermiques : Dans le cas ou les traitements thermiques (T.T) vont

causer de grandes déformations, ils doivent être appliqués à la pièce avant la passe de finition.

S’ils peuvent causer seulement de petites déformations, les T.T seront appliqués après la passe

de finition.

1E 1 F/2 1F

T.T T.T

(grandes déformations) (petites déformations)

4. Détermination des antériorités économiques

Elles sont liées à la réduction des coûts de fabrication, et le tableau suivant fourni les

contraintes économiques les plus courantes :

Contraintes économiques

Contrainte Ordres des opérations Dessin de définition

Moindre usinage Cette contrainte économique a pour 1

2

Réduire la durée de but de minimiser le temps d’usinage

Ø20g6

+0,3

l’usinage

Ø14 0

d’une pièce.

Si on commence par usiner en

finition la moitié de cette surface

sera détruite en réalisant . Cela

L1

impose : (1E)→(1F/2)→(2F)→(1F) L2

Association de deux outils :

Cela est intéressant si elle peut être

facilement mise en œuvre.

Analyse de fabrication GM2 7 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Réduire l’usure des L’outil de finition attaque sur une

Outils surface brute. Pour le protéger, on

peut :

• Soit dresser l’extrémité de la pièce.

• Soit effectuer un chanfrein.

Remarque : Ce respect des antériorités permet de hiérarchiser les groupes d’opérations entre

eux, ce qui détermine les différentes phases.

Lors d’une gamme mettant en jeu des machines conventionnelles, les critères d’antériorité

ordonneront aussi les opérations au sein d’une même phase, alors que dans une gamme utilisant

des moyens numérisés, l’ordonnancement au sein d’une même phase n’aura pas d’importance.

5. Génération d’un tableau d’antériorité

Bien que la génération de ce tableau ne soit pas une obligation, cette méthode présente

l’avantage de proposer une démarche logique, systématique, voire même algorithmique,

permettant de synthétiser de façon claire l’ensemble des relations d’antériorités mises à jour,

tout en les ordonnançant les unes par rapport aux autres.

VI. Rédaction d’un avant projet de fabrication

1. Eléments de contenu

La première phase à réaliser est une phase de contrôle de brut, la dernière phase est un

contrôle final.

Dans la première colonne, il faut indiquer le numéro des phases, des sous-phases et des

opérations.

Les phases sont repérées par 10-20-30- etc.

Les sous-phases par A, B, C, etc.

Les opérations par a, b, c, etc.

Dans la deuxième colonne (phase et opérations), il faut indiquer clairement :

• Le nombre de pièce à monter sur le montage d’usinage.

• Le référentiel de mise en position

• Les opérations à effectuer conditionnées par les cotes de fabrication (Cm, Co, Ca),

l’indice de rugosité (Ra) et les conditions géométriques.

Au regard des opérations, dans la colonne suivante, préciser :

• La machine utilisée.

• Les outils.

• Les vérificateurs.

Dans la colonne schéma de phase :

• Représenter la pièce suivant deux vues minimums.

• Indiquer la ou les surfaces usinées en trait fort ou en couleur.

• La distribution des normales de repérage (mise en position isostatique).

• Les cotes de fabrication (s’il y un transfert de cotes, graphe et calculs).

• La rugosité.

• Les spécifications particulières (spécifications géométrique).

Analyse de fabrication GM2 8 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

2. Méthode d’exécution d’une analyse du processus de gamme de

fabrication (Méthode des contraintes).

2.1. Documents de base :

Pour faire l’analyse de fabrication d’une pièce on doit avoir :

• Le dessin de définition du produit fini.

• Le dessin de brut

• Le nombre de pièce à usiner.

• La cadence demandée.

• La disposition des ateliers.

• Le standard des outillages.

• Les fiches des machines.

• La main d’œuvre disponible.

2.2. Processus d’élaboration d’une gamme d’usinage

2.2.1. Etape de la préparation à la fabrication

La préparation à la fabrication est exécutée par le Bureau des Méthodes (B.M.). Celui-ci utilise

les informations du dessin de définition issu du Bureau d’Etudes pour déterminer toutes les

données nécessaires à la production. La préparation à la fabrication est l’étape qui met en jeu le

plus important volume d’informations de natures extrêmement diverses :

• Informations liées aux produits à réaliser (formes, dimensions, tolérances de cotes,

qualité de surface, traitements thermiques, traitements de surface, ...).

• Caractéristiques des matériaux (masse, prix, usinabilité, données techniques,…).

• Caractéristiques des machines (types de machines disponibles, capacité, puissance,

précision, ...).

• Informations diverses (montages d’usinage, matériel de contrôle, ...).

L’expérience et le savoir-faire acquis jouent un rôle déterminant dans les activités du B.M. dont

les principales sont :

• La définition du processus d’usinage (projet de gamme et gamme détaillée).

• L’étude des montages d’usinage et des outillages spéciaux.

• Le calcul des temps d’exécution (temps humain, temps technologique,...).

• Le calcul des coûts de fabrication.

2.2.2. Formalisation de la méthodologie

2.2.2.1. Analyse des contraintes

La méthode de traitement des gammes d’usinage nécessite un raisonnement élémentaire pour

chaque surface.

Les surfaces usinées, sont à classer et à ordonner méthodiquement suivant les contraintes

d’antériorités dimensionnelles, géométriques, technologiques et économiques.

Analyse de fabrication GM2 9 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

Le gammiste étudie les documents émanant du bureau d’études. A partir du dessin de

définition, il repère chaque surface usinée et les surfaces brutes ayant une liaison avec au moins

une surface usinée.

2.2.2.2. Méthode de traitement

La méthode utilisée consiste à utiliser un certain nombre de feuilles qui représentent autant

d’étapes intermédiaires entre l’analyse du dessin de définition de la pièce et la rédaction de la

gamme définitive (voir figure1).

L’élaboration du processus d’usinage, pour une pièce donnée, consiste à organiser une suite

logique et chronologique de toutes les opérations et groupements d’opérations nécessaires et

suffisants à sa réalisation.

Dessin de définition du Feuille d’opérations

produit fini élémentaires

Cotation fonctionnelle

Feuille des contraintes

d’antériorité

Tableau des niveaux

Feuille de groupement

des opérations en

phases

Projet de gamme N°1 Projet de gamme N°2

Contrats de phase Feuille de gamme

définitive

Figure 1: Méthode de traitement des gammes d’usinage

2.2.2.3. Feuille des opérations élémentaires

C’est une feuille regroupant dans un tableau les informations sur les usinages à réaliser. Elle

comporte :

• Le repère de la surface

• Les cotes de liaison aux surfaces usinées, aux surfaces brutes

• Les spécifications (intervalle de tolérance, rugosité, position et forme)

• Les opérations élémentaires (ébauche, ½ finition, finition, finition directe) avec

éventuellement leur symbolisation.

Cette feuille permet de faire l’inventaire de toutes les données du bureau d’études.

On appelle opération élémentaire l’action d’un outil sur une surface élémentaire ou l’action

de plusieurs outils associés travaillant simultanément sur plusieurs surfaces élémentaires.

2.2.2.4. Feuille des contraintes d’antériorités

Toutes les contraintes relevées sur le dessin de définition sont regroupées dans un tableau

appelé tableau d’analyse des contraintes d’antériorités.

Ce tableau est établi à partir de la feuille d’opérations élémentaires et du dessin de définition de

la pièce à réaliser.

Analyse de fabrication GM2 10 Imed KESSENTINI

Institut International de Technologie de SFAX Année Universitaire 2019/2020

2.2.2.5. Tableau des niveaux

Ce tableau, construit sur la base des données contenues dans les feuilles précédentes, va définir

un classement par niveaux de toutes les surfaces repérées de la pièce en partant des surfaces

brutes de référence qui forment le premier niveau. Ce classement permettant de hiérarchiser la

réalisation des surfaces débouche directement sur le graphe ordonné de réalisation de la pièce

considérée. Un niveau N est constitué d’un ensemble de surfaces (ou groupes de surfaces

associées), telles que chacune remplisse la condition : « Une surface appartient à un niveau N si

elle est liée directement par la cotation à d’autres surfaces de niveaux inférieurs à N ».

Pour établir le tableau des niveaux, on commence par construire une matrice carrée, comportant

autant de lignes (et de colonnes) que d’opérations élémentaires :

Désignons par opi les opérations élémentaires à réaliser. Si opi (sortie) est en contrainte

avec op j (entrée), alors la case ai j du tableau matérialisant l’intersection de la ligne opi avec

la colonne opi contiendra « 1 ».

Remarques : Il peut parfois arriver que deux opérations élémentaires soient en contraintes

d’antériorités réciproques, ce qui sur le tableau des niveaux se matérialise par un état “ 1 ”

placé symétriquement par rapport à la diagonale, dans ce cas, on est placé devant une

impossibilité de poursuivre l’étude ; il faut faire un choix au niveau des contraintes : négliger

celle qui n’est pas impérative.

Dans la colonne totale, on effectue la somme, pour chaque ligne i, des valeurs prises par le

paramètre aij . On examine alors la colonne totale pour y déceler les zéros éventuels, les lignes

contenant un zéro dans la colonne total sont éliminées dans le calcul du total au niveau suivant,

pour garder une matrice carrée, il faut donc aussi éliminer les colonnes correspondantes. Les

opérations ainsi éliminées constituent les opérations d’usinage du niveau zéro (premier niveau).

On répète le processus de sommation sur la matrice ainsi réduite et on inscrit le résultat dans la

colonne 1. Les zéros dans cette colonne vont correspondre aux opérations du niveau 1

(deuxième niveau).

On élimine ces opérations et le processus se répète jusqu’à épuisement des lignes de la matrice

des niveaux.

On obtient finalement le graphe orienté en partant des opérations contenues au premier niveau

pour arriver aux opérations contenues dans le dernier niveau.

Ce graphe donne la chronologie de l’usinage pour la pièce étudiée, en fonction des contraintes

considérées.

3.Exemples de traitement des gammes d’usinage

Analyse de fabrication GM2 11 Imed KESSENTINI

Vous aimerez peut-être aussi

- Simulation D'usinageDocument12 pagesSimulation D'usinagejebril faten100% (1)

- Fascicule TP Usinage 1Document40 pagesFascicule TP Usinage 1BIJOUNA BILELPas encore d'évaluation

- 1C02Document3 pages1C02Makrem CherifPas encore d'évaluation

- ProbeDocument4 pagesProbeAbdelmoghit Idhsaine100% (2)

- Cours 2 Rédacrion de Gamme D'usinageDocument6 pagesCours 2 Rédacrion de Gamme D'usinageFosseni Diallo100% (1)

- Cours TournageDocument8 pagesCours TournageAnonymous 2kCKwqPas encore d'évaluation

- Processus de Fabrication1Document80 pagesProcessus de Fabrication1Alaa AbarPas encore d'évaluation

- 31 02 Parametres de Coupe - Generalites PDFDocument8 pages31 02 Parametres de Coupe - Generalites PDFdidined100% (1)

- 03-Conditions de CoupeDocument41 pages03-Conditions de Coupeahmed taiebPas encore d'évaluation

- Mtrologie 111125154714 Phpapp01 PDFDocument21 pagesMtrologie 111125154714 Phpapp01 PDFdidinedPas encore d'évaluation

- 2483 19-0 Cotation de Fabrication PDFDocument7 pages2483 19-0 Cotation de Fabrication PDFborisPas encore d'évaluation

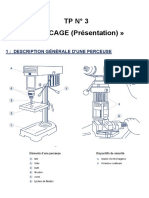

- TP N 3 PercageDocument5 pagesTP N 3 PercagetthPas encore d'évaluation

- Technologie de Construction PDFDocument88 pagesTechnologie de Construction PDFfdvgdsfdPas encore d'évaluation

- Les Efforts de CoupeDocument11 pagesLes Efforts de CoupeRaniya TebbalPas encore d'évaluation

- Exercice Designation Des Outils de CoupeDocument6 pagesExercice Designation Des Outils de CoupeYoussef Trimech0% (1)

- Méthodes de FabricationDocument19 pagesMéthodes de FabricationFedi Ben Ali100% (1)

- Geometrie de Outil de CoupeDocument19 pagesGeometrie de Outil de CoupeAbdelmoghit IdhsainePas encore d'évaluation

- TP Ndeg 2 FraisageDocument13 pagesTP Ndeg 2 FraisageMeriem Meriem100% (1)

- Efforts Et Puisance de CoupeDocument7 pagesEfforts Et Puisance de Coupentayoub100% (1)

- Le TournageDocument11 pagesLe TournageEL Araouri AchrafPas encore d'évaluation

- Rokbi Correction Emd Metrologie Session Normale 2016 2017Document2 pagesRokbi Correction Emd Metrologie Session Normale 2016 2017DAYANG100% (1)

- 7essai MatérDocument9 pages7essai MatérIbra MoulayPas encore d'évaluation

- 209 RectificationDocument5 pages209 RectificationSidi RachPas encore d'évaluation

- Cour de Fabrication Par Usinage 1er Année Inégénieur en Génie Mécanique2018-2019Document97 pagesCour de Fabrication Par Usinage 1er Année Inégénieur en Génie Mécanique2018-2019Sameh BelfkiPas encore d'évaluation

- Bac Pro Tu Documents de FabricationDocument8 pagesBac Pro Tu Documents de FabricationDave De ClercqPas encore d'évaluation

- TPFAO2 TournageDocument7 pagesTPFAO2 TournageBoutef El HachemiPas encore d'évaluation

- CAP Industriel SérieDocument10 pagesCAP Industriel SérieguyPas encore d'évaluation

- RugositeDocument11 pagesRugositeالقبطان القبطانPas encore d'évaluation

- Dossier Manipulation Fraiseuse PDFDocument21 pagesDossier Manipulation Fraiseuse PDFMohamed Larbi100% (1)

- Simulation FourchetteDocument4 pagesSimulation FourchetteMohamed SahilPas encore d'évaluation

- TP Fab - Meca BelhadiDocument14 pagesTP Fab - Meca BelhadiSayh YounessPas encore d'évaluation

- 1-Etude Des Surépaisseurs D'usinageDocument1 page1-Etude Des Surépaisseurs D'usinagenahim100% (1)

- La Coupe Des MetauxDocument9 pagesLa Coupe Des Metauxkoruko basketPas encore d'évaluation

- 06 - Le Taraudage ProfDocument4 pages06 - Le Taraudage ProfntayoubPas encore d'évaluation

- VDocument7 pagesVعثمان البريشيPas encore d'évaluation

- Les Procedes D Usinage-EleveDocument41 pagesLes Procedes D Usinage-EleveHassene KARMOUSPas encore d'évaluation

- Chapitre 7 - Procédés Spéciaux - BrochageDocument5 pagesChapitre 7 - Procédés Spéciaux - Brochagehajar lamsaouriPas encore d'évaluation

- La Cotation de FabricationDocument14 pagesLa Cotation de FabricationINAS ZAALIPas encore d'évaluation

- Les Conditions de CoupesDocument13 pagesLes Conditions de CoupesAbdelilah El GmairiPas encore d'évaluation

- Chapitre 9 2 PDFDocument37 pagesChapitre 9 2 PDFTabka SouheilPas encore d'évaluation

- Duree Vie Outil EleveDocument4 pagesDuree Vie Outil Elevesaber100% (1)

- 7968 Annexe Realisation Du Mors Mobile Dun Etau Serrage Rapide Ensps - 0Document4 pages7968 Annexe Realisation Du Mors Mobile Dun Etau Serrage Rapide Ensps - 0Aymen ZammaliPas encore d'évaluation

- Exercices Sur La Mise en Position Isostatique ProfDocument2 pagesExercices Sur La Mise en Position Isostatique ProfAymen KhalfaouiPas encore d'évaluation

- Exercice PDFDocument2 pagesExercice PDFAmr AkramPas encore d'évaluation

- 1-Durée de Vie Dun OutilDocument2 pages1-Durée de Vie Dun OutilLoulou rifiaPas encore d'évaluation

- Gamme - Usinage - 2010 (6dia - Page)Document6 pagesGamme - Usinage - 2010 (6dia - Page)c oussama100% (1)

- Devoir Commun Partie ProductionDocument16 pagesDevoir Commun Partie ProductionOmar Daali0% (1)

- Solution Exam - FM 2021Document5 pagesSolution Exam - FM 2021AbdessalamPas encore d'évaluation

- Vitesse de Coupe Et de RotationDocument7 pagesVitesse de Coupe Et de RotationkldmntPas encore d'évaluation

- Horloge - Mcppi CallertableDocument11 pagesHorloge - Mcppi Callertablezakaria100% (1)

- Iv - Contraintes D'usinagesDocument9 pagesIv - Contraintes D'usinageskokouPas encore d'évaluation

- Chapitre 1 - Elaboration D'une Gamme D'usinageDocument23 pagesChapitre 1 - Elaboration D'une Gamme D'usinageeya zouaouiPas encore d'évaluation

- TP N°5: Atelier Prismatic MachiningDocument12 pagesTP N°5: Atelier Prismatic Machininglynda jerbiaPas encore d'évaluation

- Cours Méthodes - Asma BELHADJ - 2GM ENIT - Chapitre3 - EtudiantDocument10 pagesCours Méthodes - Asma BELHADJ - 2GM ENIT - Chapitre3 - EtudiantilyesdhawiddPas encore d'évaluation

- UsinageDocument17 pagesUsinageBoussalia LatifaPas encore d'évaluation

- TP de Fraisage Cfao: Année Universitaire 2019-2020Document9 pagesTP de Fraisage Cfao: Année Universitaire 2019-2020Anonymous 9qKdViDP4Pas encore d'évaluation

- Cours Méthodes - Asma BELHADJ - 2GM ENIT - Chapitre1 - EtudiantDocument10 pagesCours Méthodes - Asma BELHADJ - 2GM ENIT - Chapitre1 - EtudiantluqmanPas encore d'évaluation

- Methode Bouatem2Document49 pagesMethode Bouatem2TarikPas encore d'évaluation

- Fao FR CatiaDocument13 pagesFao FR Catiabenabou100% (1)

- RaportDocument16 pagesRaportAnass merbouhPas encore d'évaluation

- Ap0288 21 05 Ds 004-Feuilles de Donnees Reservoir de Stockage Eau Anti-IncendieDocument2 pagesAp0288 21 05 Ds 004-Feuilles de Donnees Reservoir de Stockage Eau Anti-IncendieYasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modèle 2D Coque Double Symétrie-1Document10 pagesModélisation D'une Pièce-Yasmine-Modèle 2D Coque Double Symétrie-1Yasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modéle 3D-1Document10 pagesModélisation D'une Pièce-Yasmine-Modéle 3D-1Yasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modéle 3D-1Document10 pagesModélisation D'une Pièce-Yasmine-Modéle 3D-1Yasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modéle 3D-1Document10 pagesModélisation D'une Pièce-Yasmine-Modéle 3D-1Yasmine HammamiPas encore d'évaluation

- Modélisation D'une Pièce-Yasmine-Modèle 2D Axisymétrie-1Document10 pagesModélisation D'une Pièce-Yasmine-Modèle 2D Axisymétrie-1Yasmine HammamiPas encore d'évaluation

- Analyse Des Données Analyse Des Données: Chapitre II: Analyse en Composantes Principales (ACP)Document23 pagesAnalyse Des Données Analyse Des Données: Chapitre II: Analyse en Composantes Principales (ACP)Yasmine HammamiPas encore d'évaluation

- Acp Sur SpssDocument4 pagesAcp Sur SpssYasmine Hammami100% (1)

- Feuille de Calcul Réservoir CirculaireDocument2 pagesFeuille de Calcul Réservoir CirculaireMustapha NajemPas encore d'évaluation

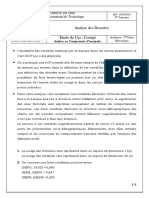

- Etude de Cas - CorrigéDocument5 pagesEtude de Cas - CorrigéYasmine HammamiPas encore d'évaluation

- Etude de CasDocument8 pagesEtude de CasYasmine HammamiPas encore d'évaluation

- Feuilletage 437Document23 pagesFeuilletage 437Yasmine HammamiPas encore d'évaluation

- AFPS Guide Technique 2014 Reservoire de Stockage Partie B PDFDocument97 pagesAFPS Guide Technique 2014 Reservoire de Stockage Partie B PDFYassineElabdPas encore d'évaluation

- Analyse Des Données Analyse Des DonnéesDocument24 pagesAnalyse Des Données Analyse Des DonnéesYasmine HammamiPas encore d'évaluation

- TD Serie No 2Document3 pagesTD Serie No 2soufiane8fkaPas encore d'évaluation

- Le Projet Personnel Et ProfessionnelDocument25 pagesLe Projet Personnel Et ProfessionnelYasmine Hammami100% (1)

- Acp Sur SpssDocument4 pagesAcp Sur SpssYasmine Hammami100% (1)

- Construction Industrielle Dessin Technique Calcul MecaniqueDocument257 pagesConstruction Industrielle Dessin Technique Calcul MecaniqueYasmine HammamiPas encore d'évaluation

- DESSIN TECHNIQUE Cours Et Exercices Avec Solutions WWW Cours-Electromecanique ComDocument276 pagesDESSIN TECHNIQUE Cours Et Exercices Avec Solutions WWW Cours-Electromecanique ComYasmine HammamiPas encore d'évaluation

- Make A StartDocument21 pagesMake A StartYasmine HammamiPas encore d'évaluation

- TableauxDocument18 pagesTableauxYasmine HammamiPas encore d'évaluation

- ThermocoupleDocument8 pagesThermocoupleYasmine HammamiPas encore d'évaluation

- Lettre Motivation Ingenieur MecaniqueDocument2 pagesLettre Motivation Ingenieur MecaniqueYasmine HammamiPas encore d'évaluation

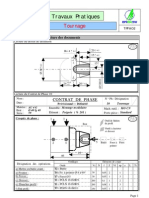

- Lecon 8 Contrat de PhaseDocument5 pagesLecon 8 Contrat de PhaseYasmine Hammami100% (2)

- AD IIT Exam Prin 2020 ProjetDocument3 pagesAD IIT Exam Prin 2020 ProjetYasmine HammamiPas encore d'évaluation

- ProjetDocument14 pagesProjetYasmine HammamiPas encore d'évaluation

- Atelier TournageDocument4 pagesAtelier TournageYasmine HammamiPas encore d'évaluation

- Exemple de Business PlanDocument30 pagesExemple de Business PlanYasmine HammamiPas encore d'évaluation

- Bilan Energétique Sur Un Echangeur de ChaleurDocument6 pagesBilan Energétique Sur Un Echangeur de ChaleurYasmine HammamiPas encore d'évaluation

- Le Message PhotographiqueDocument13 pagesLe Message PhotographiqueericooalPas encore d'évaluation

- 02 InitiationDocument13 pages02 InitiationTRAOREPas encore d'évaluation

- Rapport Hebdomadaire CHECDocument31 pagesRapport Hebdomadaire CHECSoria LouboungouPas encore d'évaluation

- Rapport Reconstruction PDFDocument37 pagesRapport Reconstruction PDFsamvipPas encore d'évaluation

- Classification Des LogementsDocument1 pageClassification Des LogementsPaul KoudougouPas encore d'évaluation

- Chap 5 Transistor JFET MOSFETDocument15 pagesChap 5 Transistor JFET MOSFETBLYNK STEELPas encore d'évaluation

- Formation Sur L'évaluation Au Cycle SecondaireDocument3 pagesFormation Sur L'évaluation Au Cycle Secondairemourad oumansourPas encore d'évaluation

- Chapitre-4 Démographie L1Document9 pagesChapitre-4 Démographie L1Khalil ByPas encore d'évaluation

- B1 Rédiger Une Lettre de Motivation EnseignantDocument10 pagesB1 Rédiger Une Lettre de Motivation EnseignantRexeyPas encore d'évaluation

- Market SensoDocument10 pagesMarket SensoDaouda MagassoubaPas encore d'évaluation

- Module 1 - Élaborer Et Adapter en Continu L'offre de Produits Et de ServicesDocument22 pagesModule 1 - Élaborer Et Adapter en Continu L'offre de Produits Et de ServicesThomas RoyPas encore d'évaluation

- Tarea 4 Conversacion Francesa 1 Exercices - Du - Devoir - 4. LewinDocument5 pagesTarea 4 Conversacion Francesa 1 Exercices - Du - Devoir - 4. LewinDilenny APas encore d'évaluation

- Targum Ou TargoumDocument5 pagesTargum Ou TargoumyeshuaPas encore d'évaluation

- Bacacier-Pannes ZDocument4 pagesBacacier-Pannes ZM MEHENNIPas encore d'évaluation

- Chap2 GSM PDFDocument55 pagesChap2 GSM PDFNisrine BahriPas encore d'évaluation

- Tapie: L'arrêt de La Cour de CassationDocument21 pagesTapie: L'arrêt de La Cour de CassationLaurent MAUDUITPas encore d'évaluation

- Dossier Steeman Biblio FilmoDocument36 pagesDossier Steeman Biblio FilmoWriterIncPas encore d'évaluation

- Management Des Systemes Dinformation - ExposeDocument13 pagesManagement Des Systemes Dinformation - Exposepascal sohoPas encore d'évaluation

- 16 M.ncaDocument132 pages16 M.ncaAbdouli Roukaya100% (1)

- NF DTU 34.1 P2 Mise en Oeuvre Des Fermetures Et StoresDocument21 pagesNF DTU 34.1 P2 Mise en Oeuvre Des Fermetures Et StoresPatrick GARCIAPas encore d'évaluation

- Evenements 2Document24 pagesEvenements 2Daniela BunoaicaPas encore d'évaluation

- Chap 07Document30 pagesChap 07Issam Sembati100% (1)

- 7 Étapes Pour Lancer Sa Marque de VêtementsDocument13 pages7 Étapes Pour Lancer Sa Marque de VêtementsmedhiferrosPas encore d'évaluation

- PrezentareDocument34 pagesPrezentareA. C. E.Pas encore d'évaluation

- Ar Bilan Sci 2021Document1 pageAr Bilan Sci 2021thivoyonPas encore d'évaluation

- Croquer La Vie À Pleines Dents Exprime L AccordDocument3 pagesCroquer La Vie À Pleines Dents Exprime L AccordylonikaPas encore d'évaluation

- Les Destins de La MasturbationDocument20 pagesLes Destins de La MasturbationBruno KinoshitaPas encore d'évaluation

- Emma Et La Perle Blanche PDFDocument25 pagesEmma Et La Perle Blanche PDFMonica M EtchegarayPas encore d'évaluation

- Actionnariat SalariéDocument4 pagesActionnariat SalariéLamyaa ErrayPas encore d'évaluation

- GP Chut Je Lis PDFDocument240 pagesGP Chut Je Lis PDFsherrie_gimenezPas encore d'évaluation

- Les Filles aux Bouclettes: Patron Crochet AmigurumiD'EverandLes Filles aux Bouclettes: Patron Crochet AmigurumiÉvaluation : 2.5 sur 5 étoiles2.5/5 (2)

- Mingan au 19e siècle: Cycles annuels des Montagnais et politique commerciales de la Compagnie de la Baie d'HudsonD'EverandMingan au 19e siècle: Cycles annuels des Montagnais et politique commerciales de la Compagnie de la Baie d'HudsonPas encore d'évaluation

- YQB - Québec à la conquête de l'air: Québec City. The Sky's the Limit!D'EverandYQB - Québec à la conquête de l'air: Québec City. The Sky's the Limit!Pas encore d'évaluation