Académique Documents

Professionnel Documents

Culture Documents

Chapitre 4-LAT67

Transféré par

Smati DjamelTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre 4-LAT67

Transféré par

Smati DjamelDroits d'auteur :

Formats disponibles

CHAPITRE 4 : LE DIGNOSTIC

CHAPITRE 4 : LE DIGNOSTIC

4.1. Introduction

Le diagnostic peut être vu comme une tentative pour expliquer un comportement anormal du

système en analysant ses caractéristiques pertinentes. C’est un raisonnement menant à

l’identification de la cause d’une anomalie à partir des informations révélées par des

observations (mesure, signe, symptôme). Effectuer le diagnostic de fonctionnement sur un

système consiste donc à détecter et localiser les défauts internes (affectant le processus lui-

même), les défauts externes (affectant les actionneurs, et les capteurs), puis à estimer les

caractéristiques principales des défauts mis en évidence (leurs amplitudes).

4.2. Définition et méthodologie

Le diagnostic est donc par définition la recherche de la cause, le diagnostic est l’action

cérébrale identique à une « enquête » qui permet, à partir de l’observation de symptômes, de

rechercher les causes d’une défaillance, intrinsèques ou extrinsèques, ou les deux conjuguées.

4.2.1. Définitions relatives au diagnostic

• Définitions CEN :

- Diagnostic de panne : « actions menées pour la détection de la panne, sa localisation et

l’identification de la cause ».

- Localisation de panne : « actions menées en vue d’identifier le bien en panne au niveau de

l’arborescence appropriée ».

- Panne : « état d’un bien inapte à accomplir une fonction requise ».

• Autres définitions utiles :

- Définition AFNOR du diagnostic : « identification de la cause d’une défaillance à l’aide

d’un raisonnement logique ».

- Définition de l’Expertise : « identification du mécanisme d’une défaillance ».

4.2.2. Méthodologie : les étapes d’un diagnostic

Si en général les pannes sont faciles à identifier, il reste un grand nombre de défaillances qui

n'ont pas de cause évidente. Il est alors nécessaire de procéder à un diagnostic afin de rechercher

cette cause. Cette recherche n'est pas aléatoire car pour être efficace, elle doit s'appuyer sur une

méthode. La méthodologie du diagnostic est constituée de neuf étapes regroupées sous deux

phases importantes démarche de localisation et recherche des causes.

ETAPE 1 : mise en évidence de la défaillance

La défaillance peut être mise en évidence :

• De façon visuelle (appel d'un opérateur qui signale la panne en donnant des indications plus

ou moins vagues).

62 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

• De façon automatique par détection d’une situation anormale (ex : émission d'une alarme

par un automatisme). La signalisation d'un problème va alors de l'allumage d'un simple

voyant, jusqu'à la remontée à une supervision, en passant par un affichage local sur la

machine.

Dans tous les cas, il faut se poser les questions suivantes :

- De quelle manière se manifeste la défaillance ? (arrêt de la machine, mouvement non

conforme, moteur ne tournant pas, vérin ne bougeant pas, ...). A quel stade du cycle le

système est-il devenu défaillant ?

- Que peut-on observer à ce stade ?

◦ Voyants sur l'automate et sur la machine ;

◦ Messages (s'il y a un afficheur) ;

◦ État de la machine ;

◦ ...

- A-t-on déjà une première idée permettant de cerner la zone en défaillance ?

Les réflexions menées à cette étape vont orienter la recherche qui va suivre. Le but est de

cercler autour de la défaillance en réduisant le diamètre du cercle à chaque nouvelle étape de

la méthode, et ce jusqu'à ce que la panne soit identifiée.

ETAPE 2 : l’analyse des risques

Avant d'entreprendre le travail il faut définir les mesures de sécurité à prendre :

- Se protéger soi-même ;

- Protéger les autres (les curieux qui mettent les mains n'importe où) ;

- Protéger la machine s'il y a risque de casse.

Les dangers à prendre en compte ont différentes sources :

- Fluides sous pression ;

- Sources thermiques ;

- Energie électrique ;

- Flux de production entrants et sortants de la machine ;

- Dangers mécaniques.

On peut donc envisager les mesures suivantes :

Utilisation de matériel de protection (gants, lunettes, tapis, outils isolés, ...) ;

Balisage de la zone de travail pour en empêcher l'accès ;

Apposition d'un panneau d'avertissement ;

Etablissement éventuel d'un bon de travail ;

Consignation de l'appareil si nécessaire ;

Vérification des instruments de mesure ;

...

En cas de consignation ou de condamnation, on doit vérifier l'absence de tension. Il faut avoir

une habilitation pour les interventions de nature électriques.

63 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

ETAPE 3 : Recherche de la chaine fonctionnelle

Il s'agit ici d'interpréter les observations en se basant sur la connaissance de la machine et du

déroulement du cycle afin d'identifier toutes les chaînes fonctionnelles ayant un rapport avec

la défaillance.

La réflexion doit

permettre d'identifier

cette partie du cycle

comme étant la zone

de la défaillance

Ex : l'action 2 ne se fait pas

Ainsi on met en cause une ou plusieurs chaînes fonctionnelles :

Chaînes de commande qui génèrent les actions.

Chaînes d'acquisition qui reçoivent les informations combinées dans la réceptivité.

Il reste alors à terminer le raisonnement pour dire quelle est la chaîne parmi toutes celles

identifiées qui est en défaillance. Ce raisonnement doit être logique et doit s'appuyer sur la

connaissance du cycle machine ainsi que sur la documentation technique disponible.

ETAPE 4 : Liste des maillons de la chaine

La chaîne fonctionnelle étant identifiée, il faut en lister les maillons, c'est à dire les éléments

qui la composent et ce de façon exhaustive :

Chaîne d'acquisition (entrée)

- Carte d'entrée API ;

- Fils et embouts ;

- Bornes et connecteurs ;

- Contacts avec leurs connexions ;

- Capteurs avec leur réglage ;

- ...

Chaîne de commande (sortie)

- Carte de sortie API ;

- Fils et embouts ;

- Bornes et connecteurs ;

- Contacts de relais et de contacteurs avec leurs connexions ;

- Bobines de relais et de contacteurs avec leurs connexions ;

- Électrodistributeurs (connecteur, bobine, électrovanne, distributeur) ;

- Tubes pneumatiques ou tuyaux hydrauliques ;

- Raccords ;

- Limiteurs de débit ;

- Vérins ;

- Moteurs ;

64 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

- Accouplements mécaniques ;

- ...

Un dossier technique à jour s'avère des plus utiles à ce point (électrique, pneumatique,

hydraulique, mécanique)

ETAPE 5 : Liste des modes de défaillances

Il s'agit, pour chaque élément de la chaîne, de déterminer les modes de défaillances qui

expliquent la panne constatée. Ex le moteur ne tourne pas : fil entre sortie automate et bobine

de contacteur coupé.

Cette étape peut être présentée sous une forme conviviale :

- Tableau de cause à effet ;

- Diagramme d'Ishikawa ;

- Autre.

ETAPE 6 : critères de Test

Chaque élément de la chaîne étant identifié par ses modes de défaillance, il faut classer les tests

selon des critères permettant de réduire le temps d'intervention :

• Rapidité.

• Probabilité.

• Accessibilité.

Ex : si l'ampoule ne s'allume pas il est raisonnable de penser qu'elle est grillée (probabilité et

rapidité) plutôt que de défoncer le mur à la recherche d'une coupure du câble.

Les tests du type "visuel" sont à privilégier dans un premier temps : on vérifie sans instrument

de mesure. (Exemple : vérification de l'état des connexions). Les tests nécessitant un

démontage se feront en dernier lieu.

Pour les tests avec mesures d'une grandeur électrique, il est préférable de privilégier les

mesures de tension à celles de continuité. En effet, la mesure de continuité nécessite l'isolement

des circuits à tester. Les mesures d'intensité ne se feront que si c'est absolument nécessaire, car

elles imposent la mise en série de l'appareil dans le circuit de mesure, et de plus il faut respecter

les limites d'ampérage pour l'appareil.

ETAPE 7 : Procédures de Test

Pour chaque mode de défaillance identifié à l'étape 5, il faut maintenant imaginer un test. Tous

ces tests doivent être présentés (du premier au dernier) selon l'ordre défini à l'étape 6

On peut présenter ces tests sous forme de tableau Dans ce tableau on précise :

l'élément à tester ;

le principe du test (visuel, avec instrument) ;

l'instrument utilisé s'il y a lieu ;

les point précis du test (ex : où placer les sondes du voltmètre) ;

les résultats normalement attendus de ce test ;

une observation éventuelle.

Lorsque tous les tests ont été défini de manière exhaustive, on peut passer à la phase active du

65 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

diagnostic, c'est à dire l'examen et la mesure :

Les tests sont réalisés l'un après l'autre en commençant par le premier de la liste. Les résultats

sont notés dans le tableau dans la colonne mesure. Lorsque le résultat est différent du résultat

attendu, c'est qu'on a trouvé l'élément défaillant.

ETAPE 8 : Réparation

Les tests étant tous définis, il s'agit de les réaliser jusqu'à ce que la panne soit trouvée.

Il ne reste plus alors qu'à remplacer l'élément défectueux et à essayer à nouveau la machine.

Si la réparation est temporairement impossible (manque de pièce en stock), il est nécessaire de

déterminer les possibilités en marche dégradée si on ne veut pas que la production reste

bloquée.

ETAPE 9 : Compte-rendu

L'intervention de maintenance corrective doit laisser une trace dans l'organisation du système

de maintenance de l'entreprise. Cette trace se fait sous forme de compte-rendu écrit ou

informatisé et vient alimenter un historique qui pourra servir d'outil d'analyse.

Les documents et supports de saisie propres à l'entreprise sont utilisés dans ce cas, mais un

minimum d'informations est requis :

• référence de la machine ;

• nature de l'intervention ;

• date (et heure) de l'intervention ;

• identification de l'auteur ;

• durée de l'intervention ;

• pièces changées s'il y a lieu ;

• coût éventuel des pièces.

Ainsi pour le bon suivi du matériel, le service de maintenance est appelé à enregistrer les

résultats de chaque diagnostic. Pour cela, il doit préparer des fiches adaptées à l’équipement de

production.

4.3. Conduite du Diagnostic

La conduite du diagnostic nécessite un grand nombre d’informations recueillies, auprès des

utilisateurs (détection, manifestation et symptômes), dans les documents constructeurs et/ou

dans les documents du service maintenance, Mais il y a aussi l’expérience du terrain et le

savoir-faire.

4.3.1. Manifestation de la défaillance

La manifestation (ou effet) de la défaillance se manifeste par son amplitude (partielle ou

complète), sa vitesse (elle est progressive ou soudaine), son caractère (elle est permanente,

fugitive ou intermittente).

4.3.2. Les symptômes (effets de défaillance)

Les symptômes peuvent être observés, sans démontage, par les utilisateurs de l’équipement ou

par le maintenancier : VTOAG, mesures, défauts de qualité. Le VTOAG est l’utilisation

naturelle des cinq sens de l’individu. Il ne faut jamais les négliger, car ils sont capables de

66 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

contribuer à l’établissement d’un diagnostic.

La vue (V) :

- Détection de fissures, fuites, déconnections,

- Détection de dégradations mécaniques.

Le toucher (T) :

- Sensation de chaleur, de vibration,

- Estimation d’un état de surface.

L’odorat (O) :

- Détection de la présence de produits particuliers,

- «Odeur de brûlé», embrayage chaud,...

L’auditif (A) :

- Détection de bruits caractéristiques (frottements, sifflements).

Le goût (G) :

- Identification d’un produit (fuite).

Les symptômes peuvent aussi s’observer après démontage : mesures, observations de rupture,

état de surface, contrôles non destructifs, etc.

4.3.3. Expérience

Lorsqu’il aborde un problème de défaillance sur un matériel, le maintenancier ne peut pas se

permettre de naviguer à vue. Il connaît déjà les probabilités d’apparition de défaillance sur un

matériel. Par exemple, sur un SAP (Système Automatisé de Production), on sait que c’est la

partie opérative qui occasionnera le plus de pannes.

4.3.4. Savoir-faire

Le diagnostic est construit comme une enquête policière : le maintenancier part des

informations et symptômes, et à partir de son expérience, il formule des hypothèses affectées

d’un niveau de probabilité plus ou moins important, teste ces hypothèses afin de se construire

une certitude. Il dispose pour cela d’outils de diagnostic. Les plus utilisés sont :

• Le tableau Causes – Effets ;

• L’arbre de défaillances ;

• Le diagramme de diagnostic et/ou la fiche de diagnostic.

4.4. Outils du Diagnostic

4.4.1. Tableau causes-effets

Lors de l’apparition d’une défaillance, on peut distinguer trois phases : la cause, le mode et

l’effet.

Exemple :

Cause : Les phares de la voiture sont restés allumés toute la nuit.

Mode : La batterie est déchargée.

Effet : Le moteur ne démarre pas.

Vu de l’utilisateur, une défaillance se manifeste donc par son effet. Si on veut résoudre le

problème, il faut d’abord localiser l’élément en cause afin de le réparer ou de l’échanger, puis,

si on veut que la défaillance ne se reproduise plus, il faut rechercher les phénomènes ou les

circonstances en cause.

67 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

On appellera recherche des causes la localisation des éléments dont l’état anormal a entrainé

la défaillance. Pour aider l’homme de maintenance dans cette recherche, on dispose du Tableau

Cause – Effets qui débouchent ensuite sur l’organigramme de diagnostic. Le Tableau Cause –

Effets permet :

- de faire un bilan des défaillances,

- de rechercher des causes à partir d’un effet.

• Structure du tableau Causes – Effets

On recense, de manière exhaustive dans l’historique d’un équipement, tous les évènements

relatifs à un sous-ensemble ou un composant d’un équipement posant problème (déterminé par

exemple par une analyse de Pareto). On détermine :

- le nombre de fois ou l’effet est apparu,

- la moyenne des temps d’intervention (MTI),

- la moyenne des temps de diagnostic (MTD).

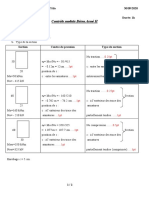

L’ensemble de ces données est tout d’abord regroupé sur un tableau comme indique le tableau

4.1. Un effet peut être provoqué par plusieurs causes.

Tableau 4.1. les données de cause/effet

Si ce tableau a l’intérêt de regrouper toutes les causes possibles correspondant à chaque effet,

il a aussi un inconvénient majeur : pour chaque défaillance signalée, il faut parcourir toute la

liste des effets constatés pour récupérer tous les éléments en cause.

Donc, pour un équipement complexe, cette liste peut être très longue, d’où une perte de temps

et des risques d’oubli. On va donc croiser les effets et les causes sur un tableau à double entrée.

Puis à l’intersection d’un effet et d’une cause, on indique le nombre de fois ou l’effet est apparu.

Tableau 4.2. Croisement des effets et des causes

On complète le tableau en intégrant les temps MTI et MTD. On obtient le tableau définitif

suivant :

68 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

Tableau 4.3. Intégration des temps MTI et MTD

Le tableau causes – effets est un outil de synthèse d’historique qui met en évidence :

- les relations entre les causes connues et les effets constatés,

- la fréquence d’apparition des causes,

- les temps d’intervention et les temps de diagnostic.

Il va permettre de générer la fiche de diagnostic et l’organigramme de diagnostic.

4.4.2. Arbre des défaillances

4.4.2.1. Principe de l’arbre de défaillance

Cette méthode déductive (de l’effet vers ses causes) a pour objet la recherche de toutes les

combinaisons de défaillances élémentaires pouvant aboutir à un événement redouté.

À partir de cet « événement sommet », on construit une arborescence représentant

l’enchaînement logique des « événements intermédiaires » jusqu’à la mise en cause des «

événements élémentaires » (défaillance d’un composant). Cela par utilisation du symbolisme

logique de l’algèbre de Boole.

Il est ainsi possible d’identifier toutes les défaillances élémentaires pouvant conduire à

l’événement redouté, puis de quantifier celui-ci par son taux de défaillance obtenu à partir

des taux de défaillance i de chaque composant mis en cause.

Une fois la construction de l'arbre terminée, deux modes d'exploitation sont possibles :

- l'exploitation qualitative servant à l'identification des combinaisons d'événements critiques,

la finalité étant de déterminer les points faibles du système.

- l'exploitation quantitative permettant de hiérarchiser ces combinaisons d'événements

suivant leur probabilité d'apparition, et estimer la probabilité de l'événement sommet,

l'objectif in fine étant de disposer de critères pour déterminer les priorités pour la prévention

de l'événement redouté.

4.4.2.2. Représentation symbolique

Principales portes logiques et tables de vérité :

Porte OU (figure 4.1) :

Le système S sera défaillant si les composants A ou B sont défaillants. C’est le modèle «série».

69 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

OU B

0 1

0 0 0

A S

1 0 1

Figure 4.1. Porte OU

Porte ET (figure 4.2) :

Le système S sera défaillant si A et B sont défaillants (modèle « parallèle » dit redondant).

ET B

0 1

0 0 1

A S

1 1 1

Figure 4.2. Porte ET

Représentation des événements de base :

Rectangle

Il représente un événement (sommet ou intermédiaire) résultant de la combinaison

d’autres événements.

Losange

Il représente un événement non élémentaire dont les causes ne sont pas

recherchées.

70 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

Cercle

Il représente un événement élémentaire, le plus souvent la défaillance d’un

composant.

Application :

La figure 4.3 représente l’arbre de défaillance relatif à la perte d’éclairage d’un poste de travail.

Figure 4.3. Arbre de défaillance de perte d’éclairage

4.4.2.3 Quantification d’un arbre de défaillance

• Hypothèses préalables :

₋ On utilisera le taux de défaillance élémentaire i, estimé pour chaque composant et

supposé constant.

₋ Les événements élémentaires seront supposés indépendants.

₋ On se placera dans le cas des systèmes « non réparables » : la défaillance subsiste

jusqu’à la fin de la mission sans intervention de la maintenance.

Le principe de la détermination du taux de défaillance d’ un système repose sur

l’application de l’algèbre des probabilités :

– Porte ET : 𝜆 = 𝜆1 × 𝜆2 × 𝜆3 … 𝜆𝑛 𝜆 = ∏𝑛𝑖=1 𝜆𝑖

– Porte OU : 𝜆 = 𝜆1 + 𝜆2 + 𝜆3 … 𝜆𝑛 𝜆 = ∑𝑛𝑖=1 𝜆𝑖

• Exemple :

La figure 4.4 représente un exemple d’arbre de défaillance dont les taux de défaillance des

quatre composants élémentaires sont connus.

Figure 4.4. Calcul du taux de défaillance d’un système à quatre composants

71 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

On calcule d’abord le taux de défaillance résultant de (1,2) liés par une condition OU :

12 = 1 + 2

12 = 10– 5 + 5 10–7

12 10– 5

La puissance la plus faible est souvent négligée. Calculons ensuite le taux de défaillance

résultant :

E = 12 3 4

E = 10– 5 2 10– 5 10– 3

E 2 (10–13) valeur de négligeable

Grâce à la redondance active d’ordre 2 (fonction ET à 3 portes), le système présente une

très grande sécurité d’usage. La réflexion économique liée à la redondance porte parfois

sur le meilleur choix entre :

₋ un composant de haute fiabilité ;

₋ deux composants de moins bonne fiabilité montés en redondance active.

Il faut alors étudier le meilleur ratio fiabilité/coût pour chaque alternative.

4.4.3. Diagramme de diagnostic (DIAGRAMME ISHIKAWA)

4.4.3.1. Définition, Synonymes et variantes

Le diagramme causes-effets se présente sous la forme d’une arborescence visualisant le

problème d’un côté, et ses causes potentielles, de l’autre ; les causes étant les facteurs qui ont

plus ou moins d’influences sur le problème.

Ces causes sont regroupées classiquement par familles, autour des 5 M :

Main-d’œuvre : les professionnels de toute catégorie, en y incluant la hiérarchie qui

participent au projet.

Matériel : l’équipement, les machines, le petit matériel, les locaux qui sont ou vont être

utilisés par le projet.

Matière : tout ce qui est consommable et utile au projet ou l’élément qui est à transformer

par le processus.

Méthode : correspond à la façon de faire, orale ou écrite (procédures, instructions…).

Milieu : environnement physique et humain pouvant influer sur le projet, les conditions de

travail, les aspects relationnels…

Cet outil a été créé par Ishikawa, ingénieur japonais à l’origine des cercles de qualité. Il est très

utilisé dans les démarches qualité. Classer les causes d’un dysfonctionnement ou d’un

problème, en grandes familles et représenter les causes d’un dysfonctionnement ou d’un

problème de façon claire et structurée.

Il se prête bien à une recherche collective, menée par construction d’une arborescence

construite de l’aval (le défaut) vers l’amont (les causes potentielles), suivant l’exemple de la

figure 4.5.

72 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

Figure 4.5. Recherche des causes potentielles d’une défaillance

L’outil de base comprend les 5 familles classiques citées ci-dessus, mais ces 5 M sont souvent

remplacés par d’autres familles plus adaptées au contexte professionnel.

4.4.3.2. Conditions d’utilisation

Prérequis : Constituer un groupe de travail avec les personnes concernées par le problème, ou

le processus décrit. Le diagramme causes-effets est utilisé :

Pour classer et visualiser clairement l’ensemble des causes potentielles d’un problème

donné,

Ultérieurement comme support de traçabilité au quotidien des facteurs réels de

dysfonctionnements.

Il faut toujours chercher à approfondir les causes, en répétant la question : « pourquoi ? » à

chaque cause énoncée.

Il ne faut pas hésiter à modifier la structure du diagramme au fur et à mesure de l’avancée de

la réflexion. Idéalement, le diagramme sera laissé afficher dans la salle, en inter-réunion, afin

que tout participant puisse venir y ajouter une cause supplémentaire qui lui viendrait à l’esprit.

4.4.3.3 Méthodologie de réalisation

Etape 1 : Préciser le problème

Définir le problème en termes d’effet constaté. Vérifier qu’il est bien compris par tous.

L’afficher durant toute la réunion.

Etape 2: Identifier les causes

Réaliser un remue-méninge pour rechercher toutes les causes possibles de ce problème.

Effectuer un regroupement, par catégorie, des idées émises.

Traduire toutes les idées émises en mots clés.

Etape 3 : Construire le diagramme

Inscrire le problème dans un cadre à droite du tableau (tête du poisson), puis tracer une

flèche principale horizontale, dont la pointe rejoint le cadre.

73 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

Regrouper les causes répertoriées en familles suivant les 5 M, ou d’autres familles, plus

adaptées au vocabulaire de l’établissement ou du service. Le nombre de familles peut

également varier (3 à 6, voire plus).

Dessiner les flèches secondaires correspondant au nombre de familles de causes

potentielles identifiées (arêtes du poisson), en les raccordant à la flèche principale et en les

identifiant.

Reporter sur des mini-flèches attenantes aux flèches secondaires les causes rattachées à

chacune des familles.

Si les causes restent nombreuses dans une famille, définir des sous-familles de causes : par

exemple, dans la famille main-d’œuvre (c’est-à-dire les professionnels), on peut définir la

sous-famille formation du personnel.

Toutes les causes exprimées doivent être prises en compte.

Si de nouvelles causes sont imaginées par les participants pendant la construction du

diagramme (notamment à la suite des interrogations : « pourquoi ? »), les inscrire à la suite

des autres sur les remue-méninges initial, pour les prendre en compte.

Etape 4: Exploiter le diagramme

Identifier les 5 à 8 causes majeures qui semblent au groupe être les plus influentes par un

vote pondéré.

Vérifier avec le groupe que ces causes sont bien significatives.

Etape supplémentaire : Vérifier ultérieurement sur le terrain la validité des causes

essentielles retenues.

- Exemple de diagramme causes-effets :

A la suite d’un brainstorming, plusieurs idées sont émises que l’on va classer dans le

diagramme selon leurs catégories (Figure 4.6).

Le diagramme permet de classifier des causes potentielles et donner une vision globale des

causes pouvant causer l’effet constaté.

Figure 4.6. Exemple d’un diagramme causes-effets

74 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

4.4.4. Organigramme de diagnostic

Un organigramme de diagnostic est écrit par un expert de l’équipement. L’utilisateur n’est pas

forcément un expert de l’équipement, mais il doit être capable d’effectuer correctement et en toute

sécurité les actions et les tests proposés par l’organigramme.

Pour construire un organigramme de diagnostic, il faut :

• Etablir le mode opératoire du diagnostic ;

• Transposer ce mode opératoire sous la forme d’une suite logique de tests et d’actions.

Chaque test et chaque action doivent être décrits de manière simple. La réponse à un test sera purement

binaire (oui ou non, bon ou mauvais). Une action peut éventuellement consister à faire appel à un

autre moyen : nouvel organigramme, appel à un mode opératoire, appel à un expert, etc.

4.4.4.1. Symboles utilisés

Un organigramme de diagnostic est un outil graphique décrivant la marche à suivre pour

atteindre la cause d’une défaillance à partir de l’effet constaté. La recherche s’effectue à partir

d’une suite d’actions et de tests à réaliser.

C’est donc le mode opératoire du diagnostic. La syntaxe utilisée pour tracer l’organigramme

de diagnostic est présenté par la figure 4.7.

Figure 4.7. Symboles utilisés dans un organigramme de diagnostic

75 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

Exemple : Présentation d’une séquence

4.4.4.2. Méthodologie

Lorsqu’une défaillance apparaît, on déclenche une action de maintenance corrective. Celle-

ci est décomposable en plusieurs phases :

1. Détection : cette phase permet de déceler, par une surveillance accrue, l’apparition d’une

défaillance et d’établir un constat de défaillance (voir figure 4.8).

Figure 4.8. Organigramme de détection de panne

2. Localisation et diagnostic : A partir du constat de défaillance et du dossier technique, cette

phase permet de rechercher précisément le ou les éléments pouvant entraîner cette

défaillance (hypothèses).

La vérification des hypothèses émises permet d’identifier la ou les causes de la défaillance

et de définir les opérations de maintenance corrective à mettre en place (voir figure 4.9).

76 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

Figure 4.9. Organigramme de détection de panne

3. Opérations de maintenance corrective : dépannage ou réparation.

Exemple : un diagramme de diagnostic pour un convoyeur qui ne tourne plus vite (figure

4.10).

Figure 4.10. Un diagramme de diagnostic pour un convoyeur

4.5. Etude comparative entre les outils de diagnostic

Le tableau ci-dessous (tableau 1) présente une étude comparative des différents outils de diagnostic en

présentant les avantages et les limites de chaque outil.

77 | module LAT67 : « Maintenance et fiabilité » Bella. Y

CHAPITRE 4 : LE DIGNOSTIC

Tableau 4.4. Étude comparative entre les outils de diagnostic

Outils de diagnostic Avantages Inconvénients et limites

▪ un outil de synthèse d'historique qui met ▪ Utiliser surtout dans les notices de produits

en évidence : les relations entre les causes de grande consommation pour une première

connues et les effets constatés, la fréquence intervention de maintenance de l’utilisateur

d'apparition des causes, les temps

Tableau cause-effets intervention

▪ permet de générer la fiche de diagnostic et

l'organigramme de diagnostic.

▪ un moyen efficace de représentation de la ▪ Dépendance entre les événements : Les

logique de combinaison des défaillances. calculs de probabilité d’occurrence

▪ participe largement à la compréhension du effectués par le biais de l’arbre de

modèle. Ainsi, il est un excellent support de défaillances sont basés sur une hypothèse

dialogue pour des équipes d’indépendance des événements de base

pluridisciplinaires. entre eux.

▪ basé sur une méthode déductive permet à ▪ Notion d’événements temporisés : L'arbre

l'analyste de se focaliser uniquement sur les de défaillances ne rend pas compte de

événements contribuant à l'apparition de l'aspect temporel des événements. Il ne peut

l'événement redouté. donc considérer ni les dépendances

▪ Par opposition aux méthodes de fonctionnelles, ni les états passés

simulation, l'approche analytique offerte ▪ Système dégradé : L’arbre de défaillances

par l'arbre de défaillances a l'avantage de est binaire. Un événement se produit ou ne

pouvoir réaliser des calculs rapides et se produit pas, mais aucune notion de

exacts. capacité ou d’efficacité ne peut intervenir.

Arbre des défaillances ▪ Permet d'estimer la probabilité non ▪ Taille de l’arbre : La taille n’est pas une

seulement de l'événement redouté, mais limite en soi. Néanmoins dès qu'elle

aussi celle des portes intermédiaires, à partir augmente de manière significative, l’arbre

de celle des événements de base. doit être divisé en sous arbres, et la lisibilité

ainsi que la compréhension du modèle

deviennent alors plus difficiles.

• Aidez à identifier et considérer toutes les ▪ Pas particulièrement utile pour des

causes possibles du problème, plutôt que problèmes extrêmement complexes, où

juste celles qui sont les plus évidentes beaucoup de causes et beaucoup de

• Aidez à déterminer les racines de la cause problèmes sont en inter_ relations.

d'un problème ou d'une qualité

caractéristique d'une manière structurée. ▪ Un problème se compose d'un nombre

• Encouragez la participation de groupe et limité de causes, qui se composent

utilisez les connaissances du groupe sur le également de causes secondaires.

processus. ▪ Distinguer ces causes principales et causes

• Aidez à se concentrer sur les causes du secondaires est une première étape utile

problème sans recourir aux critiques et pour traiter le problème.

Diagramme de diagnostic discussions infructueuses

• Utilisez un diagramme organisé, au format

facile à lire pour dessiner les relations de

cause à effet. • Augmentez les

connaissances du processus en aidant

chacun à apprendre davantage au sujet des

facteurs en jeu et comment ils

se relient.

• Identifiez les domaines à approfondir où

il y a un manque d'information suffisante.

•Transparent et prévisible. Aide à • Statique et inflexible. Les organisations

comprendre ce qui devrait se produire au changent et passent par des phases de

sein de la société. Croissance.

• Fournit un instantané rapide au sujet de la • N'aide pas beaucoup à comprendre ce qui

hiérarchie formelle dans une organisation. se produit réellement dans l'organisation

Organigramme de Qui est responsable de quoi. Qui rapporte à informelle. En réalité, les organisations

diagnostic qui. souvent se comportent de manière tout à fait

chaotique et suivent des mécanismes

complexes de tâtonnement et amplification

• Les organigrammes traditionnels ne

peuvent pas faire face aux changements des

frontières des sociétés dues aux

Externalisation.

78 | module LAT67 : « Maintenance et fiabilité » Bella. Y

Vous aimerez peut-être aussi

- Cours - Démarche de Diagnostic - ProfDocument6 pagesCours - Démarche de Diagnostic - ProfOlivier FLOHRPas encore d'évaluation

- Nouveau Document Microsoft WordDocument13 pagesNouveau Document Microsoft WordMikongo EdhenKyl SéraphinPas encore d'évaluation

- Methode Diagnostic de PanneDocument12 pagesMethode Diagnostic de Pannegazzamnounou80% (5)

- 2Document15 pages2Ilyes kPas encore d'évaluation

- AMDEC - Ejemplo de Su AplicaciónDocument26 pagesAMDEC - Ejemplo de Su AplicacióncordobaluisfPas encore d'évaluation

- 1 Diagnostic Des Défaillances Des Systèmes Industriels 2019Document26 pages1 Diagnostic Des Défaillances Des Systèmes Industriels 2019Brice KuetePas encore d'évaluation

- Recherche Des Pannes Sur Le Matériel Électronique: 1. IntroductionDocument4 pagesRecherche Des Pannes Sur Le Matériel Électronique: 1. Introductionjunior NgoyoPas encore d'évaluation

- Cours Diagnostic 2021-1Document41 pagesCours Diagnostic 2021-1Maram MërïemPas encore d'évaluation

- 3ème Partie Cours Maintenance Des SysDocument22 pages3ème Partie Cours Maintenance Des Sysfatima bentoumiPas encore d'évaluation

- Chapitre1 - Terminologie Du DiagnosticDocument8 pagesChapitre1 - Terminologie Du DiagnosticJunior IssonguiPas encore d'évaluation

- Manual Transmision DusterDocument136 pagesManual Transmision DusterLina Calderon0% (1)

- Chap3 La Maintenance Corrective Prof PDFDocument6 pagesChap3 La Maintenance Corrective Prof PDFQudýmãt ÁhmèdPas encore d'évaluation

- 8-Maintenance Det Suivi Du RéseauDocument14 pages8-Maintenance Det Suivi Du Réseauiméne belkadiPas encore d'évaluation

- LE Diagnostic ET SA Démarche 1 - GénéralitésDocument22 pagesLE Diagnostic ET SA Démarche 1 - GénéralitésrabbajPas encore d'évaluation

- 19 Maintenance Corrective 2015Document4 pages19 Maintenance Corrective 2015Chinwa PsychPas encore d'évaluation

- Hypotheses de DepartDocument3 pagesHypotheses de DepartAyechi MakremPas encore d'évaluation

- Compte Rendu DiagnosticDocument8 pagesCompte Rendu DiagnosticThéo ForthommePas encore d'évaluation

- Depannage Electronique - Recherche Des PannesDocument14 pagesDepannage Electronique - Recherche Des PannesArmand Muteb100% (1)

- Methodologie Depannage CSIC 05fev2009Document11 pagesMethodologie Depannage CSIC 05fev2009klan clashPas encore d'évaluation

- AMDECDocument7 pagesAMDECAshraf Tresca50% (2)

- Étude Des Activités: Faire Vérifier La Consignation de L'équipement Au ProfesseurDocument3 pagesÉtude Des Activités: Faire Vérifier La Consignation de L'équipement Au Professeurmahdi ghebouliPas encore d'évaluation

- Contrôle Et Teste de Cartes ÉlectroniquesDocument15 pagesContrôle Et Teste de Cartes ÉlectroniquesKaddour GherfiPas encore d'évaluation

- ZONE:plateaux Technique Duree:04 H: Theme TP N°:09Document4 pagesZONE:plateaux Technique Duree:04 H: Theme TP N°:09mahdi ghebouliPas encore d'évaluation

- Le Diagnostic Et Sa Démarche 1 - Généralités:: Stratégies de MaintenanceDocument21 pagesLe Diagnostic Et Sa Démarche 1 - Généralités:: Stratégies de Maintenancerabbaj100% (1)

- BSSP10 - FR Gestion Electronique-Techniques de VérificationDocument48 pagesBSSP10 - FR Gestion Electronique-Techniques de VérificationNinou VivanoPas encore d'évaluation

- Preparation Et Interventions MecaniquesDocument22 pagesPreparation Et Interventions MecaniquesAnney elvis koffi KoffiPas encore d'évaluation

- Techniques de Maintenance PrévisionnelleDocument7 pagesTechniques de Maintenance PrévisionnelleMani Lov CalmPas encore d'évaluation

- Concepts Et Terminologie - 2021Document8 pagesConcepts Et Terminologie - 2021Rahimo RabahPas encore d'évaluation

- Chapitre 1Document9 pagesChapitre 1Kaniki KinPas encore d'évaluation

- Le Deroulement Du DiagnosticDocument14 pagesLe Deroulement Du DiagnosticAbdelghani BouchaalaPas encore d'évaluation

- Chapitre 1 Diagnostique GénéralitésDocument5 pagesChapitre 1 Diagnostique GénéralitésAyoub K12Pas encore d'évaluation

- Td3-Amdec CorrDocument9 pagesTd3-Amdec CorrOssama ChahoubPas encore d'évaluation

- TP 4 AMDECDocument15 pagesTP 4 AMDECBilal Zeddam100% (1)

- M13 Mise en Œuvre D - Un Processus de DiagnosticDocument44 pagesM13 Mise en Œuvre D - Un Processus de DiagnosticAbdo Abdo100% (1)

- MEI93 Chap1Document66 pagesMEI93 Chap1Ilyes KhelifiPas encore d'évaluation

- Notion de Systèmehap1Document22 pagesNotion de Systèmehap1souad laribiPas encore d'évaluation

- AMDECDocument3 pagesAMDECtaieb aminPas encore d'évaluation

- Instrumentation FondamentaleDocument130 pagesInstrumentation FondamentaleJalel KhediriPas encore d'évaluation

- Laprparationdesactionsdemaintenancecorrectivelivre Technique 140324113853 Phpapp02Document29 pagesLaprparationdesactionsdemaintenancecorrectivelivre Technique 140324113853 Phpapp02Nader DallejPas encore d'évaluation

- Hafsa Chap1Document10 pagesHafsa Chap1Garouachi AziizaPas encore d'évaluation

- Chapitre 2 DSDocument22 pagesChapitre 2 DSAzizi AyoubPas encore d'évaluation

- Détection Du PannesDocument10 pagesDétection Du PannesAbdoo SæmPas encore d'évaluation

- Dtection Et Isolation Des Dfauts Base D 20150413151104 14697Document13 pagesDtection Et Isolation Des Dfauts Base D 20150413151104 14697fatihaPas encore d'évaluation

- Santé Et Sécurité CadenassageDocument8 pagesSanté Et Sécurité CadenassageZINSALO JOEL METOGBEPas encore d'évaluation

- Theme: Systeme de Motorisation Titre: Contrôle Du Système de Charge Et de DémarrageDocument16 pagesTheme: Systeme de Motorisation Titre: Contrôle Du Système de Charge Et de DémarrageJérôme Jules100% (1)

- Les 5 Étapes de La Consignation ÉlectriqueDocument1 pageLes 5 Étapes de La Consignation ÉlectriqueIsmail BEHNANEPas encore d'évaluation

- Analyse Frequentielle Des DefaillancesDocument10 pagesAnalyse Frequentielle Des DefaillancesBadr Eddine EL HAGAOUIPas encore d'évaluation

- Maintenance Des Systèmes ÉlectroniquesDocument17 pagesMaintenance Des Systèmes ÉlectroniquesHamzaPas encore d'évaluation

- Cours Diagnostic1Document19 pagesCours Diagnostic1BilelPas encore d'évaluation

- Étapes de La Consignation Électrique (NFC 18-510)Document2 pagesÉtapes de La Consignation Électrique (NFC 18-510)fatou tallPas encore d'évaluation

- Diagnostic Sur GrafcetDocument4 pagesDiagnostic Sur GrafcetMohcine ELAYBOUDIPas encore d'évaluation

- Méthodes Diagnostic1Document13 pagesMéthodes Diagnostic1achrefchaabaniPas encore d'évaluation

- Cours Mesure 1er AnnéeDocument15 pagesCours Mesure 1er AnnéeBabacar TounkaraPas encore d'évaluation

- Chap 1. Dfaillance Des EquipementsDocument10 pagesChap 1. Dfaillance Des EquipementsMed JDPas encore d'évaluation

- Escalator 506 Nce: Manuel Reglage ChantiersDocument62 pagesEscalator 506 Nce: Manuel Reglage ChantiersEric Garcia100% (2)

- Liberté de l'Énergie: Le Guide Étape Par Étape le Plus Simplifié Pour Installer et Entretenir en Toute Sécurité Votre Propre Système d'Énergie Solaire Pour les Petites Maisonsv et les CabanesD'EverandLiberté de l'Énergie: Le Guide Étape Par Étape le Plus Simplifié Pour Installer et Entretenir en Toute Sécurité Votre Propre Système d'Énergie Solaire Pour les Petites Maisonsv et les CabanesPas encore d'évaluation

- Automatique: Les Grands Articles d'UniversalisD'EverandAutomatique: Les Grands Articles d'UniversalisPas encore d'évaluation

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- Metasploit pour débutant : le guide du débutant pour bypasser les antivirus, contourner les pare-feu et exploiter des machines avec le puissant framework Metasploit.D'EverandMetasploit pour débutant : le guide du débutant pour bypasser les antivirus, contourner les pare-feu et exploiter des machines avec le puissant framework Metasploit.Pas encore d'évaluation

- Vérifier la peseuse: Révolutionner le contrôle qualité avec la vision par ordinateurD'EverandVérifier la peseuse: Révolutionner le contrôle qualité avec la vision par ordinateurPas encore d'évaluation

- Cycles D'usinageDocument2 pagesCycles D'usinageSmati DjamelPas encore d'évaluation

- TP4 OucDocument2 pagesTP4 OucSmati DjamelPas encore d'évaluation

- H InfinieDocument11 pagesH InfinieSmati DjamelPas encore d'évaluation

- Logiciel Et Langage de ProgrammationDocument8 pagesLogiciel Et Langage de ProgrammationSmati DjamelPas encore d'évaluation

- PARTIE N 3 CHAPITRE I Fonctions de L'Appareillage ElectriqueDocument19 pagesPARTIE N 3 CHAPITRE I Fonctions de L'Appareillage ElectriqueSmati DjamelPas encore d'évaluation

- TD1Document1 pageTD1Smati DjamelPas encore d'évaluation

- Pro 1 Par 5Document39 pagesPro 1 Par 5Smati DjamelPas encore d'évaluation

- Sol Exo1Document1 pageSol Exo1Smati DjamelPas encore d'évaluation

- Chapitre 2 Modélisation Mathématique Des Systèmes AsservisDocument11 pagesChapitre 2 Modélisation Mathématique Des Systèmes AsservisSmati DjamelPas encore d'évaluation

- Travaux Dirigé N°04 MAP 72: La Valeur Du Rapport Cyclique Afin Que La Tension Nominale de 250V Soit Appliquée Au MoteurDocument1 pageTravaux Dirigé N°04 MAP 72: La Valeur Du Rapport Cyclique Afin Que La Tension Nominale de 250V Soit Appliquée Au MoteurSmati DjamelPas encore d'évaluation

- Série TDN°3Document2 pagesSérie TDN°3Smati DjamelPas encore d'évaluation

- Serie Dexercices CorrigésDocument4 pagesSerie Dexercices CorrigésSmati DjamelPas encore d'évaluation

- MoynneDocument2 pagesMoynneSmati DjamelPas encore d'évaluation

- TD N°3 Assoc - Hach-Mot CCDocument2 pagesTD N°3 Assoc - Hach-Mot CCSmati DjamelPas encore d'évaluation

- CHAPITRE 5 ANALYSE PREVISIONNELLE DES DEFAILLANCES (Apport de La Sureté de Fonctionnement)Document9 pagesCHAPITRE 5 ANALYSE PREVISIONNELLE DES DEFAILLANCES (Apport de La Sureté de Fonctionnement)Smati DjamelPas encore d'évaluation

- Chap 1 Lat67Document25 pagesChap 1 Lat67Smati DjamelPas encore d'évaluation

- Chapitre 2-LAT67Document19 pagesChapitre 2-LAT67Smati DjamelPas encore d'évaluation

- Chapitre II Les Stratégies de La Maintenance IndustrielleDocument5 pagesChapitre II Les Stratégies de La Maintenance IndustrielleSmati DjamelPas encore d'évaluation

- Farbsensor Colour Sensor Capteur de Couleurs FS 12-50 M G3-B8 FS 50 M 60 G3-B8Document9 pagesFarbsensor Colour Sensor Capteur de Couleurs FS 12-50 M G3-B8 FS 50 M 60 G3-B8Smati DjamelPas encore d'évaluation

- Chap 1Document5 pagesChap 1Smati DjamelPas encore d'évaluation

- Chapitre 2LAT64Document12 pagesChapitre 2LAT64Smati DjamelPas encore d'évaluation

- TD76Document3 pagesTD76Smati DjamelPas encore d'évaluation

- TD5LAT54Document1 pageTD5LAT54Smati DjamelPas encore d'évaluation

- STD1Document6 pagesSTD1Smati DjamelPas encore d'évaluation

- td4 LAT54Document2 pagestd4 LAT54Smati DjamelPas encore d'évaluation

- TP1 2021Document6 pagesTP1 2021Smati DjamelPas encore d'évaluation

- Normes Et CertificationDocument21 pagesNormes Et CertificationSmati DjamelPas encore d'évaluation

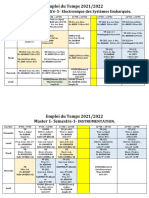

- ELN-emploi Temps 2021-2022-Semestre 1-M1-M2-maj3Document4 pagesELN-emploi Temps 2021-2022-Semestre 1-M1-M2-maj3Smati DjamelPas encore d'évaluation

- TD 3 Lat 54Document2 pagesTD 3 Lat 54Smati DjamelPas encore d'évaluation

- Examen CorrigéDocument2 pagesExamen CorrigéSmati DjamelPas encore d'évaluation

- Support - Cours - Nutrition - Metabolisme-1 - CopieDocument50 pagesSupport - Cours - Nutrition - Metabolisme-1 - Copienaima aminaPas encore d'évaluation

- Cours - Automatique Ensa TetouanDocument162 pagesCours - Automatique Ensa TetouanmohamedPas encore d'évaluation

- Exposé RDMDocument7 pagesExposé RDMabdullah boulifaPas encore d'évaluation

- Calculs de Poids Des Drillcollar de ForageDocument21 pagesCalculs de Poids Des Drillcollar de ForageFarah Azz100% (1)

- Fcoaé: Pierre Blondin Didier Fokwa D É S I R É E M B O G ODocument60 pagesFcoaé: Pierre Blondin Didier Fokwa D É S I R É E M B O G OMbakop tchonya Sulpice juniorPas encore d'évaluation

- Semaine 12 - C12 - Rela - 21Document22 pagesSemaine 12 - C12 - Rela - 21Felix AFEKUPas encore d'évaluation

- 01ère Partie Du Cours de StratigraphieDocument11 pages01ère Partie Du Cours de StratigraphieSabi AbdouPas encore d'évaluation

- Guidage en Rotation: Solutions Constructives Cours Feuille 1/11Document11 pagesGuidage en Rotation: Solutions Constructives Cours Feuille 1/11raouanemezianiPas encore d'évaluation

- Cours Initiation Aux EC - ISTEUB-2020-2021Document33 pagesCours Initiation Aux EC - ISTEUB-2020-2021hassene elyassPas encore d'évaluation

- Ecodis Fichea0Document2 pagesEcodis Fichea0Mohamed LahmoumiPas encore d'évaluation

- Séquence CE1-CE2 Sur La Symétrie: Fiche 6Document10 pagesSéquence CE1-CE2 Sur La Symétrie: Fiche 6fddfsdfsfdsfPas encore d'évaluation

- Masterseal 590 PDFDocument2 pagesMasterseal 590 PDFyounesshammouyouPas encore d'évaluation

- TD07Document8 pagesTD07agbotofiogodsonPas encore d'évaluation

- TD2 Igmp1 2019-2020Document2 pagesTD2 Igmp1 2019-2020Chaimae Ben hadouPas encore d'évaluation

- La Famille Fenouillard (1ère Partie)Document84 pagesLa Famille Fenouillard (1ère Partie)NemoNobodyPas encore d'évaluation

- Selon La Théorie Électromagnétique de La Lumière Développée Par JamesDocument2 pagesSelon La Théorie Électromagnétique de La Lumière Développée Par JameskakeraPas encore d'évaluation

- BSP-740 1 PhysiqueDocument96 pagesBSP-740 1 PhysiquelandsheerePas encore d'évaluation

- Série ComplexeDocument5 pagesSérie ComplexeIyed GhabriPas encore d'évaluation

- Cours 1 - Détermination de La Résultante Des ForcesDocument8 pagesCours 1 - Détermination de La Résultante Des ForcesOumar SissokoPas encore d'évaluation

- Calcul SLTDocument11 pagesCalcul SLTMbgardPas encore d'évaluation

- TP N°4 TorsionDocument7 pagesTP N°4 TorsionKIYOMI FFPas encore d'évaluation

- Bentonite MS2 09Document10 pagesBentonite MS2 09Khlif NadaPas encore d'évaluation

- Eléctromagnétisme Smi2022Document110 pagesEléctromagnétisme Smi2022Amine GhayoutPas encore d'évaluation

- TP2 CVS Ac DCDocument6 pagesTP2 CVS Ac DCKaneki KenPas encore d'évaluation

- Espace Utopique Dalia DahmaneDocument8 pagesEspace Utopique Dalia DahmaneDalia DahmanePas encore d'évaluation

- De Toutes Les Bonnes Paroles Que L'eternel Avait Dites À La Maison D'israël, Aucune Ne Resta Sans Effet: Toutes S'accomplirentDocument93 pagesDe Toutes Les Bonnes Paroles Que L'eternel Avait Dites À La Maison D'israël, Aucune Ne Resta Sans Effet: Toutes S'accomplirentjosePas encore d'évaluation

- Correction-Contrôle-Béton 2020 S2Document2 pagesCorrection-Contrôle-Béton 2020 S2Rochdi KaderPas encore d'évaluation

- Le TriphaséDocument4 pagesLe TriphaséJoel John's DjenontinPas encore d'évaluation

- Théorie Des Groupes - Rubik's CubeDocument9 pagesThéorie Des Groupes - Rubik's CubePhilippe DenielPas encore d'évaluation

- Conceptions Des Eleves Et Resolution de ProblemesDocument12 pagesConceptions Des Eleves Et Resolution de ProblemesFatiha RahiouiPas encore d'évaluation