Académique Documents

Professionnel Documents

Culture Documents

Rapport Final Kandilzaid MM

Transféré par

Omar El MejnaouiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Rapport Final Kandilzaid MM

Transféré par

Omar El MejnaouiDroits d'auteur :

Formats disponibles

Royaume du Maroc

Université Mohammed 5 Agdal

Ecole Mohammadia d’Ingénieurs

Rabat

Département : génie mécanique

Option : conception et production intégrée.

Mémoire de Projet de Fin d’Études

Optimisation des affectations des moyens

matériels destinés au traitement des navires porte-

conteneurs au sein de Marsa Maroc.

Réalisé par :

Fayçal KANDIL

Amine ZAID

Soutenu le Samedi 08 juin 2013 devant le jury

Président : Mr MLIHA TOUATI (EMI)

Rapporteur : Mr AIT ALI (EMI)

Encadrant : Mr. MIHRAMANE (Marsa Maroc)

Encadrant : Mr BOUAMI (EMI)

Membre du jury : Mr HAMRI (EMI)

Année Universitaire 2012-2013

Optimisation de l’affectation des moyens matériels

Dédicaces

A mes adorables parents

Pour votre amour inconditionnel, votre soutien et votre patience et

pour avoir toujours cru en moi. Sans vous je n’aurais jamais trouvé

ma voie.

A mes chers Salma et Mohammed

Pour tout ce qu’on partage et pour l’amour et la fraternité que je vous

porte.

A mes tantes et à toute ma famille

Pour tout l’amour, le soutien et le bonheur que vous m’avez toujours

offert.

A tous mes amis

Qui ont sacrifié leur temps, renouvelé leur sympathie durant les plus

difficiles périodes de ma vie.

A mon binôme Amine ZAID

Pour tous les bons moments qu’on a passés ensemble durant ce stage

ainsi que durant notre séjour à l’EMI.

PROJET DE FIN D’ETUDES 02

Optimisation de l’affectation des moyens matériels

Dédicaces

A mes très chers parents

Pour votre amour inconditionnel, votre soutien et votre patience et

pour avoir toujours cru en moi. Sans vous je n’aurais jamais trouvé

ma voie. Je vous dédie cet humble travail en témoignage de mon

amour, mon affection et ma reconnaissance pour les efforts que vous

avez déployés pour moi.

A mes chers Nadia et Omar

Pour tout ce qu’on a pu, ou ce qu’on pourra partager et pour l’amour

et la fraternité que je vous porte.

A toute ma famille

Pour tout l’amour, le soutien et le bonheur que vous m’avez toujours

offert.

A tous mes amis

Qui ont sacrifié leur temps, et qui ont été à mes côtés dans les moments

difficiles de ma vie.

A mon binôme Fayçal KANDIL

Pour tous les moments qu’on a passés ensemble pendant ce stage ainsi

que durant ces trois années à l’école.

PROJET DE FIN D’ETUDES 03

Optimisation de l’affectation des moyens matériels

Remerciements

Avant tout développement sur ce projet de fin d’étude, il apparait opportun

de commencer ce rapport par des remercîments à tous ceux qui ont

contribué de près ou de loin à la réussite de notre travail.

Nous tenons à remercier Mr. Redouane MIHRAMANE, notre encadrant en

entreprise, chef de la division engins de parc, pour son accueil dans son

équipe, sa confiance et sa disponibilité.

Nous adressons nos profonds sentiments de reconnaissance et de respect à

notre encadrant pédagogique M. Driss Bouami pour ses recommandations

pertinentes, son soutien et son encouragement.

Nous témoignons également d’une grande gratitude envers l’ensemble des

professeurs et des cadres administratifs du département Génie mécanique,

qui ont contribué dans une large mesure à notre formation au sein de

l’Ecole Mohammadia d’Ingénieurs.

Nos remerciements les plus sincères vont à Mme Mouna AL IBRAHIMI,

pour tous les conseils judicieux qu’elle nous a prodiguée, ses orientations,

ses conseils et son aide précieuse.

Aussi sommes-nous très reconnaissants à M. Badr TOURGA ainsi qu’à

M. Amine BOULIF, pour leur accompagnement et leurs efforts entrepris

pour la réussite de notre projet.

Nous savons gré également aux membres du jury qui ont eu l’obligeance

d’accepter d’évaluer ce travail.

Enfin, nous remercions toutes les personnes qui ont contribué de près ou de

loin à la concrétisation de ce travail.

PROJET DE FIN D’ETUDES 04

Optimisation de l’affectation des moyens matériels

RESUME

Dans le but de garder sa position de leader national dans le domaine

d’exploitation des ports et de s’aligner sur les meilleures entreprises mondiales,

Marsa Maroc a pris conscience aujourd’hui de la nécessité de maitriser ses

processus et d’augmenter sa productivité.

C’est dans ce contexte que s’inscrit la tendance du département trafic des

conteneurs visant à améliorer les rendements de charge et décharge des navires,

en optimisant les méthodes et les moyens d’affectations des différentes

ressources.

Notre projet qui se déroule au sein de la division engins de parc intègre

cette nouvelle politique et se propose d’optimiser l’affectation des différents

engins destinés au traitement des navires porte-conteneurs en utilisant la

méthode Lean Six Sigma.

La première étape du traitement du sujet consiste à bien assimiler et

définir les processus d’import et d’export, la seconde étape a pour but de

collecter les données, de mesurer la performance actuelle et la troisième partie

expose les causes de dysfonctionnements.

A la suite de cette analyse, nous avons proposé d’abord des améliorations

touchant à tous les facteurs intervenant dans le processus, et puis nous avons

simulé le processus sur Arena Simulation Software en vue de vérifier la réponse

à l’approche adoptée au début et d’affirmer l’exactitude des résultats obtenus.

PROJET DE FIN D’ETUDES 05

Optimisation de l’affectation des moyens matériels

ملخص

للحفاظ على مكانتها األولى وطنيا في مجال استغالل الموانئ وسعيا منها لرقي بتصنيفها بين أجود

الشركات العالمية .مارصا ماروك واعية اليوم بضرورة السيطرة على سيرورة اإلنتاج والدفع به .و في

هذا السياق تهدف إدارة تحريك الحاويات إلى تقليص الكلفة و تحسين إنتاج شحن و إفراغ البواخر بترشيد

استعمال الوسائل و مختلف الموارد

مشروعنا الذي يدور بقسم آالت المرأب يندمج في هذه السياسة الجديدة و يقترح تخفيض رصد

مختلف اآلالت المرصدة لعمليات شحن و إفراغ البواخر و ذلك باستعمال طريقة لين سي سيغما

المرحلة األولى لدراسة الموضوع تكمن في استيعاب وتعريف سيرورة االستيراد و التصدير.

المرحلة الثانية تهدف إلى جمع المعلومات و درس الوضعية الحالية ،و المرحلة الثالثة سوف تتعلق

بدراسة األسباب الرئيسية لهذا التعثر

ونتيجة لهذه الدراسة و التحليل ،اقترحنا أوال تحسين جميع العوامل المتدخلة في هذا السياق ،و

استعملنا بعد ذلك برنامج ارينا لتدعيم و تأكيد الحلول المتوصل إليها

PROJET DE FIN D’ETUDES 06

Optimisation de l’affectation des moyens matériels

ABSTRACT

In order to keep its position as a national leader in the field of port operations, Marsa

Maroc became aware of the need to control its processes and increase productivity.

It is in this context that the traffic department of containers decide to improve the

operation of loading and unloading ships, optimizing the methods and means of assignments

of different resources.

Our project takes place within the park gear division. It integrates the new policy that

aims to optimize the use of the different gear for the treatment of container ships using Lean

Six Sigma.

The first step of the subject is to understand, and define the import and export process. The

second step is to collect data to measure current performance and the third part describes the

root causes of malfunctions.

Following this analysis, we proposed improvements related to all the factors involved

in the process, and then we simulated the process on Arena Simulation Software to check the

response to the approach taken at the beginning and to affirm the accuracy of the results.

PROJET DE FIN D’ETUDES 07

Optimisation de l’affectation des moyens matériels

LISTE DES ABREVEATIONS

VSM: Value stream mapping

DTC : Département trafic de conteneur

MM : Marsa Maroc

EVP : Equivalent vingt pieds

CTCS : Conteneurs Terminale Control Système

ISO: International Organization for standardization

DGPS: Differential Global Positioning System

SMED: Single Minute Exchange of Die

MIT: Massachusetts Institute of Technology

3M : Muri Mura Muda

PROJET DE FIN D’ETUDES 08

Optimisation de l’affectation des moyens matériels

LISTE DES FIGURES

Figure 1.1 : Plan général du port de Casablanca......................................................... 21

Figure 1.2: Plan du terminal à conteneurs .................................................................. 25

Figure 1.3: Cartographie du directoire de Marsa Maroc. ............................................ 28

Figure 1.4: Organigramme département trafic à conteneur. ........................................ 30

Figure 2.1: Les flux du processus import. .................................................................. 34

Figure 2.2: Les flux du processus export. .................................................................. 37

Figure 2.3: Echange entre les modules de SAGETEC. ............................................... 44

Figure 2.4: La démarche DMAIC. ............................................................................. 49

Figure 2.5: Exemple VSM. ........................................................................................ 51

Figure 2.6: Graphique des 7 Muda............................................................................. 53

Figure 2.7: Diagramme d’Ishikawa. .......................................................................... 54

Figure 2.8: Exemple diagramme ABC ....................................................................... 55

Figure 3.1: Plan du terminal à conteneur. ................................................................... 58

Figure 3.2: Plan du parc à conteneurs. ....................................................................... 58

Figure 3.3: Action de déchargement du navire par portique. ...................................... 59

Figure 3.4: Tracteur en déplacement. ......................................................................... 59

Figure 3.5: Stockage du conteneur par le chariot cavalier. ......................................... 60

Figure 3.6: Cartographie du processus import............................................................ 61

Figure 3.7: Cartographie du processus export ............................................................ 61

Figure 3.8: Processus d'affectation des ressources. .................................................... 62

Figure 3.9: Cartographie des fonctions de gestion et support. .................................... 63

Figure 3.10: Indicateur de performance. .................................................................... 64

Figure 3.11: VSM processus import. ......................................................................... 66

Figure 3.12: VSM du processus d'import ................................................................... 66

Figure 3.13: VSM processus export ........................................................................... 67

Figure 3.14: Diagramme Pareto des causes racines. ................................................... 75

Figure 3.15: Diagramme d'Ishikawa relatif à la file d'attente. ..................................... 76

Figure 3.16: Comment fonctionne le système. ........................................................... 90

Figure 3.17: Schéma représentant le fonctionnement du GPS à base de 3G. .............. 93

PROJET DE FIN D’ETUDES 09

Optimisation de l’affectation des moyens matériels

Figure 3.18: Estimation des coûts de la mise en œuvre du GPS ................................. 93

Figure 3.19: Représentation de l'état actuel des changements de shift (Bleu=durée de

travail/Gris=Durée d'arrêt.) ................................................................................................... 95

Figure 3.20: Différence entre opération interne et externe. ......................................... 96

Figure 3.21: Changement de shift après amélioration. ............................................... 97

Figure 3.22: Croquis de la mise en œuvre de la zone tampon. .................................... 98

Figure 3.23: Modéle du processus import sous Arena. ............................................. 100

Figure 3.24: Modèle Arena du processus import. ..................................................... 100

Figure 3.25: Initialisation des ressources ................................................................. 101

Figure 3.26: Exemple de processus.......................................................................... 102

Figure 3.27: Commentaires sur les fonctionnalités des différents blocs. ................... 103

Figure 3.28: Résultat file d'attente de l’import de l'état actuel. ................................. 104

Figure 3.29: Résultat file d'attente de l’import de l'état optimisé .............................. 105

Figure 3.30: Modèle Arena du processus d'export. ................................................... 106

Figure 3.31: Initialisation des ressources. ................................................................ 107

Figure 3.32: Exemple du processus. ........................................................................ 108

Figure 3.33: Commentaires sur les différentes fonctionnalités du bloc. .................... 109

Figure 3.34: Résultat file d'attente de l'export de l'état actuel. .................................. 110

Figure 3.35: Résultat file d'attente de l'export de l'état optimisé. .............................. 111

Figure 3.36: File d'attente du processus import (état actuel) ..................................... 112

Figure 3.37: File d'attente du processus importe (Etat optimisé) .............................. 112

Figure 3.38: File d'attente du processus export (Etat actuel)..................................... 113

Figure 3.39: File d'attente du processus import (Etat optimisé) ................................ 113

Figure 3.40: Graphe de différence de dépenses (entre état actuel et optimisé) .......... 117

PROJET DE FIN D’ETUDES 10

Optimisation de l’affectation des moyens matériels

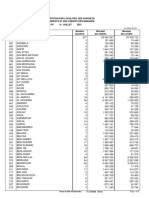

LISTE DES TABLEAUX

Table 3-1: Récapitulatif des moyens humains et matériels. ........................................ 60

Table 3-2: Historique rendement de charge et décharge des conteneurs...................... 64

Table 3-3: Symboles normalisés du VSM. ................................................................. 65

Table 3-4: Liste des problèmes recensés. ................................................................... 73

Table 3-5: Tableau d'hiérarchisation des problèmes ................................................... 75

Table 3-6: Processus import zone A ........................................................................... 85

Table 3-7: Processus import zone B ........................................................................... 86

Table 3-8: Processus import zone C ........................................................................... 87

Table 3-9: Processus export. ...................................................................................... 89

Table 3-10: Fonctionnalités de la géolocalisation. ...................................................... 91

Table 3-11: Coût horaire. ......................................................................................... 114

Table 3-12: Historique du nombre de conteneurs traité par an (2012) ...................... 114

Table 3-13: Gain au niveau du processus import ...................................................... 115

Table 3-14: Gain au niveau du processus export. ..................................................... 116

Table 3-15: Differences mensuelles des dépenses. ................................................... 117

PROJET DE FIN D’ETUDES 11

Optimisation de l’affectation des moyens matériels

Table des matières

Introduction

1. Premier chapitre .............................................................................................. 19

1. Présentation du port de Casablanca .............................................................. 20

1.1 Infrastructures existantes .............................................................................. 20

2. Présentation de Marsa Maroc ....................................................................... 22

2.1 Missions de Marsa Maroc ............................................................................. 22

2.2 Statut ............................................................................................................ 23

2.3 Activités de Marsa Maroc ............................................................................. 23

2.4 Infrastructures de Marsa Maroc au sein du port de Casablanca ..................... 24

2.4.1 Terminal à conteneurs EST .................................................................... 24

2.4.2 Terminal RO-RO.................................................................................... 25

2.4.3 Terminal de marchandises diverses ........................................................ 26

2.4.4 Terminal minéralier ............................................................................. 27

2.5 Directoire Marsa Maroc................................................................................ 27

3. Présentation du département trafic des conteneurs ........................................ 28

3.1 Département trafic des conteneurs ............................................................... 28

3.2 Mission ........................................................................................................ 29

3.2.1 Mission vis-à-vis des clients................................................................... 29

3.2.2 Mission vis-à-vis de l’entreprise ............................................................. 29

3.2.3 Mission pour la production..................................................................... 29

3.2.4 Mission vis-à-vis de la gestion des Ressources ....................................... 29

3.2.5 Mission technique .................................................................................. 30

3.3 Organigramme ............................................................................................. 30

2. Deuxième chapitre........................................................................................... 31

1. Contexte du projet........................................................................................ 32

1.1 Problématique .............................................................................................. 32

PROJET DE FIN D’ETUDES 12

Optimisation de l’affectation des moyens matériels

1.2 Mission et objectifs ...................................................................................... 33

1.2.1 Les principales étapes suivies ................................................................. 33

2. Présentation des processus d’import et d’export ........................................... 34

2.1 Processus import ...................................................................................... 34

2.1.1 Import depuis navires vers quai .............................................................. 34

2.1.2 Dépotage conteneurs vers magasin : ....................................................... 36

2.1.3 Sortie depuis parc sur camion................................................................. 36

2.1.4 Sortie depuis parc sur train ..................................................................... 37

2.2 Processus export ....................................................................................... 37

2.2.1 Entrée depuis camions vers parc............................................................. 38

2.2.2 Entrée depuis train vers parc .................................................................. 38

2.2.3 Export depuis quai sur navire ................................................................. 39

3. Présentation du système d’automatisation et de gestion du terminal à

conteneur (SAGETEC) ..................................................................................................... 41

3.1 Les principaux objectifs du SAGETEC ........................................................ 41

3.2 Fonctionnalités du SAGETEC ...................................................................... 42

3.2.1 Module D’administration ....................................................................... 42

3.2.2 Modules De Planification ...................................................................... 42

3.2.3 Module D’instruction ............................................................................. 43

3.2.4 Module De Transmission De Données.................................................... 44

3.2.5 Les échanges entre modules : ................................................................ 44

4. Présentation du Lean .................................................................................... 45

4.1 Définition ..................................................................................................... 45

4.2 Historique .................................................................................................... 46

4.3 Objectif de la méthode.................................................................................. 47

4.4 Concepts de base .......................................................................................... 47

4.5 Les différentes variantes du Lean.................................................................. 48

PROJET DE FIN D’ETUDES 13

Optimisation de l’affectation des moyens matériels

4.6 La démarche Lean ........................................................................................ 48

5. Les outils utilisés. ........................................................................................ 49

5.1 La démarche DMAIC ................................................................................... 49

5.1.1 Définir ................................................................................................... 49

5.1.2 Mesurer ................................................................................................. 50

5.1.3 Analyser ................................................................................................. 50

5.1.4 Améliorer ............................................................................................... 50

5.1.5 Contrôler................................................................................................ 50

5.2 Value Stream Mapping VSM (Cartographie des lieux) .................................. 51

5.3 Les sources d’inefficacité et les 3M .............................................................. 52

5.4 Les 7 MUDA................................................................................................ 52

5.5 La méthode des 5 M ..................................................................................... 53

5.6 Hiérarchisation des problèmes via la méthode ABC (Diagramme de Pareto) . 54

5.7 La standardisation du travail ......................................................................... 55

5.8 KAIZEN ...................................................................................................... 56

3. Troisième chapitre ........................................................................................... 57

1. Définition du cadre de projet et des opportunités d’amélioration .................. 58

1.1 Déroulement des opérations.......................................................................... 58

1.1.1 Elévation du conteneur par le portique ................................................... 58

1.1.2 Déplacement du conteneur par le tracteur ............................................... 59

1.1.3 Stockage des conteneurs via chariot-cavalier/élévateur ........................... 59

1.2 Personnel et moyens mis à disposition (Division engins de parc) .................. 60

1.3 Cartographie du processus ............................................................................ 60

1.3.1 Map High Level process ........................................................................ 61

1.3.2 Cartographie du processus d’affectation des ressources. ......................... 62

1.3.3 Cartographie de l’intervention des services supports et de gestions. ....... 62

1.4 Indentification de l’indicateur de performance .............................................. 63

PROJET DE FIN D’ETUDES 14

Optimisation de l’affectation des moyens matériels

2. Mesure de la performance ............................................................................ 65

2.1 Value Stream Mapping ................................................................................. 65

2.1.1 VSM Import ........................................................................................... 66

2.1.2 VSM export ........................................................................................... 67

2.2 Mise en évidence des dysfonctionnements (Les 7 MUDAS) ......................... 68

3. Analyse des causes des dysfonctionnements ................................................ 70

3.1 Détermination des causes (La méthode des 5M) ....................................... 70

3.2 Evaluation de la criticité des problèmes .................................................... 71

3.3 Méthode ABC (Diagramme de Pareto) ..................................................... 73

3.4 Diagramme d’ISHIKAWA ............................................................................ 76

4. Amélioration des processus et proposition de solution ................................. 77

4.1 Motivation des conducteurs et Valorisation des formations dispensées. ......... 77

4.1.1 Théories de motivation ........................................................................... 77

4.1.2 Application de méthodes de motivation à Marsa Maroc.......................... 81

4.1.3 Valorisation des formations et assurance du Feedback des conducteurs. . 82

4.2 Calcul du nombre de tracteur optimal ........................................................... 83

4.2.1 Présentation de la méthode ..................................................................... 83

4.2.2 Import .................................................................................................... 83

4.2.3 Export .................................................................................................... 87

4.3 Equiper les engins de GPS. ........................................................................... 90

4.3.1 Présentation du système GPS ................................................................. 90

4.3.2 Géolocalisation GPS via 3G (GPRS) ...................................................... 92

4.4Optimiser les changements de Shift via SMED .............................................. 94

4.4.1 Présentation du SMED ........................................................................... 94

4.4.2 Description de la situation ...................................................................... 94

4.4.3 Arrangement et optimisation des changements de Shift .......................... 95

4.5 Création d’une zone tampon pour les tracteurs avant le quai ......................... 97

PROJET DE FIN D’ETUDES 15

Optimisation de l’affectation des moyens matériels

4.5.1 Principe ................................................................................................. 97

4.5.2 Fonctionnement ..................................................................................... 97

4.5.3 Croquis .................................................................................................. 98

5. Simulation du processus sous Arena Simulation Software ............................ 99

1.1 Présentation Arena Simulation Software ................................................... 99

5.2 Simulation du Processus import .................................................................. 100

5.2.1 Modèle ARENA................................................................................... 100

5.2.2 Paramétrage du modèle ........................................................................ 101

5.2.3 Description et commentaires du modèle: ............................................. 102

5.2.4 Dynamique du système ........................................................................ 103

5.2.5 Résultats obtenus ................................................................................. 104

5.3 Simulation du processus export .................................................................. 106

5.3.1 Modèle Arena ...................................................................................... 106

5.3.2 Paramétrage du modèle ........................................................................ 106

5.3.3 Descriptions et commentaires du modèle ............................................. 109

5.3.4 Dynamique du système ........................................................................ 109

5.3.5 Résultats obtenus ................................................................................. 110

5.4 Illustration des états actuels et optimisés ..................................................... 111

5.4.1 Processus Import .................................................................................. 111

5.4.2 Processus export. ................................................................................. 113

6. Gain financier des solutions. ...................................................................... 114

6.1 Présentation du coût horaire des différents engins de parc........................... 114

6.2 Présentation du nombre de conteneurs traité par an (2012) ......................... 114

6.3 Estimation des réductions de dépenses annuelles relatives la réduction de la

file d’attente. ............................................................................................................... 115

6.3.1 Import .................................................................................................. 115

6.3.2 Export .................................................................................................. 115

PROJET DE FIN D’ETUDES 16

Optimisation de l’affectation des moyens matériels

6.3.3 Gain total ............................................................................................. 116

Conclusion

PROJET DE FIN D’ETUDES 17

Optimisation de l’affectation des moyens matériels

INTRODUCTION

Le Maroc est confronté au défi du décollage de son industrie, une étape qui passe

forcément par la conquête des marchés internationaux et par la favorisation des échanges

commerciaux, qui ne peuvent avoir lieu, sans la mise en œuvre d’une solide infrastructure

portuaire et d’une gestion efficace de ses différents processus.

La gestion portuaire est aujourd’hui un maillon important influençant La compétitivité

de tous les produits, elle agit directement ou indirectement sur ses coûts d’approvisionnement

et de distribution.

Marsa Maroc étant le leader national de l’exploitation des ports et des terminaux

portuaires est dans la nécessité de s’aligner sur les meilleures entreprises mondiales dans le

but d’assurer l’expansion de son activité ainsi que la contribution au développement de

l’économie marocaine.

De ce fait, elle se trouve actuellement obligée d’améliorer sa productivité en favorisant

les flux de création de valeur, et en rationalisant l’utilisation de ses ressources humaines et

matérielles.

Le présent projet, qui nous a été présenté par Marsa Maroc, s’inscrit dans le cadre de

l’amélioration des processus de chargement et déchargement des conteneurs au niveau du

département trafic des conteneurs. Il vise l’optimisation des affectations des engins de parc

destinés pour le traitement des navires porte-conteneurs via une démarche Lean Six sigma.

Nous avons traité ce sujet en trois grand chapitres, le premier concerne la présentation

de l’organisme d’accueil, le deuxième consiste en la présentation du contexte ainsi que les

méthodes et le troisième expose notre travail.

PROJET DE FIN D’ETUDES 18

Optimisation de l’affectation des moyens matériels

1. Premier chapitre

Présentation du contexte du travail

Ce chapitre serait consacré à la présentation du port de Casablanca, de l’organisme

d’accueil Marsa Maroc ainsi que du département trafic des conteneurs.

PROJET DE FIN D’ETUDES 19

Optimisation de l’affectation des moyens matériels

Dans un contexte de globalisation croissante, marqué par l’intensification des échanges

dans un environnement de plus en plus concurrentiel, le secteur des ports, au Maroc et dans le

monde, est devenu un levier important du développement et de la compétitivité d’un pays. Il

doit répondre dans le même temps à de nouveaux enjeux, sociaux, sociétaux et

environnementaux.

Au cours des dernières années, le secteur a fait l’objet de réformes institutionnelles et

organisationnelles d’importance, avec pour objectif d’adapter le statut et l’organisation de

l’autorité portuaire aux besoins globaux de la mondialisation et aux nouvelles contraintes nées

de la responsabilité sociale et du développement équitable et durable.

Acteur fort du paysage portuaire marocain, l’Agence Nationale des Ports (ANP) est

l’organe d’autorité et de régulation du nouveau système portuaire marocain. L’ANP fédère

l’ensemble de la communauté portuaire autour d’objectifs communs. Elle œuvre à la création

d’un environnement portuaire compétitif, favorisant un développement équitable et durable,

caractérisé par une concurrence saine, par l’efficacité, la transparence et la bonne

gouvernance, et assurant des services sûrs et de qualité.

1. Présentation du port de Casablanca

Edifié en 1913, le port de Casablanca est le plus important du Maroc et un des plus

importants d’Afrique, et constitue, par conséquent, un levier incontournable du développement

de l’économie nationale.

Le port de Casablanca est un port multifonctions principalement tourné vers le

commerce. Il traite habituellement un trafic variant de 24 à 26 millions de tonnes par an, soit à

peu près 33 à 35% du trafic portuaire national. Il s’étend sur une superficie de 450 ha, dont 256

ha de terre-pleins et offre plus de 8 km linéaires de quai. Il peut accueillir et traiter jusqu’à 40

navires à la fois. Il comprend un port de commerce, un port de pêche, un port de plaisance, ainsi

que des installations et des infrastructures pour la mise à flot et à sec des navires dans les

chantiers navals.

Il est doté d’un réseau ferroviaire de l’ONCF, d’une longueur de 17410 m, qui longe

la clôture du port depuis le porte numéro 1 à partir de la gare, jusqu’au-delà de la jetée des

phosphates où s’étend la zone de tirage.

1.1 Infrastructures existantes

PROJET DE FIN D’ETUDES 20

Optimisation de l’affectation des moyens matériels

Môle de COMMERCE (pour Divers, Conteneurs et Rouliers) : de longueur totale

1810 ml, il comprend 17 postes à -7,50, -9,00 et -10,00 m hydro de profondeur ;

Môle des AGRUMES (Agrumes et primeurs, divers, Ferrailles, Ciment et Huile) : de

longueur totale 1 680 ml, il comprend 15 postes à -7,50, -8,50 et -9,00 m hydro de

profondeur ;

Môle des PHOSPHATES (Minerais de Phosphates et charbon) : de longueur totale

1180 ml, il comprend 7 postes à -8,50 et -9,00 m hydro de profondeur ;

Nouveau TERMINAL A CONTENEURS (Conteneurs et Rouliers) : de longueur

totale 380 ml, il comprend 2 postes à -10,00 et -12,00 m hydro de profondeur ;

Jetée MOULEY YOUSSEF : (Hydrocarbures, Charbon et Marine Royale) : de

longueur totale 1 140 ml, il comprend 3 postes :

Port de PÊCHE pour une longueur de 370 ml ;

Port de plaisance de longueur totale de 300 ml ;

Marine Royale de longueur de 80 ml.

Figure 1.1 : Plan général du port de Casablanca

Actuellement, une réforme portuaire a eu lieu, et ayant comme objectif de promouvoir

l’investissement à travers l’attraction des grands investisseurs, l’augmentation de la

compétitivité des ports pour concurrencer les ports étrangers, et faire face à la multiplication

des échanges commerciaux.

PROJET DE FIN D’ETUDES 21

Optimisation de l’affectation des moyens matériels

Dans ce cadre, les grands travaux en cours au port de Casablanca répondent au double

objectif d’un développement continu de ses activités et d’une intégration harmonieuse dans

l’environnement urbain. Une meilleure connectivité, à travers l’intensification des liens entre

les terminaux portuaires et les plates-formes logistiques du pays, et des trafics portuaires à

rotation rapide (conteneurs et roulier), y contribuent de manière décisive.

La construction du nouveau terminal à conteneurs TC3, qui portera la capacité

annuelle totale à 1.600.000 EVP est le projet phare du port de Casablanca. La réhabilitation et

le dédoublement du viaduc d’accès au port ainsi que l’extension de la desserte Nord contribuent

à améliorer la fluidité des différents trafics dans le port et son environnement urbain immédiat.

2. Présentation de Marsa Maroc

Marsa Maroc est le leader national de l'exploitation de terminaux portuaires. Dans

les 9 ports où elle est présente, Marsa Maroc offre des services de manutention, de stockage et

de logistique portuaire ainsi que des services aux navires.

Depuis sa création en décembre 2006, Marsa Maroc s'est engagée dans un processus de

développement en phase avec la dynamique que connaît le secteur de la logistique au Maroc.

En plus d'ériger la qualité de service comme priorité à travers, entre autres, le développement

du capital humain et l'amélioration continue de son parc d'équipements, Marsa Maroc

ambitionne de devenir un opérateur portuaire de référence sur le plan régional.

2.1 Missions de Marsa Maroc

Marsa Maroc s’occupe généralement de toutes les activités reliant les clients

présents sur le territoire marocain aux différentes marchandises chargées au bord des navires,

cela comporte :

Manutention des marchandises dans l’ensemble des terminaux concédés à Marsa

Maroc ;

Services aux navires : pilotage, lamanage et remorquage ;

Empotage et dépotage des marchandises ;

Gestion des gares maritimes ;

Gestion d’autres activités commerciales ou industrielles dans l’ensemble des

terminaux concédés à Marsa Maroc ;

Fourniture d’eau aux navires.

PROJET DE FIN D’ETUDES 22

Optimisation de l’affectation des moyens matériels

2.2 Statut

Marsa Maroc est une société d’exploitation des ports avec un capital social de

733.956.000 DH et un chiffre d’affaire de 2.359.993 KDH, Marsa Maroc a été dotée à sa

création, le 1er Décembre 2006, d’un statut de Société Anonyme. Avec ce nouveau statut, Elle

bénéficie d’une plus grande souplesse de gestion lui permettant une meilleure réactivité dans

un secteur qui évolue rapidement. L’adoption du statut de Société Anonyme s’est accompagnée

d’un mode de gouvernance novateur.

Le Conseil de Surveillance exerce le contrôle permanent de la gestion de la Société

par le Directoire et approuve les grandes orientations stratégiques de la Société. Le Conseil de

Surveillance est présidé par le Ministre de l’Equipement et des Transports. Il y siège également

4 autres membres représentant le ministère des Finances et de la Privatisation, le Fonds Hassan

II et le ministère de l’Equipement et des Transports.

2.3 Activités de Marsa Maroc

Marsa Maroc offre en sa qualité d'opérateur portuaire un ensemble de services liés

à la logistique au sein des quais et terminaux portuaires exploités. Les services offerts rentrent

dans deux catégories selon qu'ils concernent le traitement de navires ou de marchandises :

Les services aux navires : pilotage, remorquage, lamanage et avitaillement ;

Les services aux marchandises :

Services de base : manutention à bord des navires et à quai,

magasinage, pointage, pesage, empotage et dépotage des

conteneurs ;

Services connexes: débardage, gerbage, chargement et

déchargement des camions, etc. ;

Services d'information en temps réel: e-service Marsa Conteneur.

PROJET DE FIN D’ETUDES 23

Optimisation de l’affectation des moyens matériels

2.4 Infrastructures de Marsa Maroc au sein du port de

Casablanca

Pour assurer ses missions, Marsa Maroc est dotée d’une infrastructure très

développée et spécialisée répondant aux exigences des standards internationaux pour le

traitement du trafic conteneur, pilotée par un système d’information de la nouvelle génération

« SAGETEC », lui permettant de réaliser l’ensemble des prestations dans les meilleurs délais

avec un coût optimal.

L’infrastructure est composée de quatre terminaux :

2.4.1 Terminal à conteneurs EST

Ce terminal est utilisé pour l’accostage des navires transportant des conteneurs, les

caractéristiques techniques de ce quai permettent d’accoster trois navires en même temps, voire

quatre navires dans le cas où les navires sont de taille moyenne ou petite.

Ces caractéristiques sont les suivantes :

Infrastructures gérées :

600 ml de quai à 12 m de profondeur ;

4 postes à quai ;

1 passerelle RO-RO d'une capacité de 100 t ;

Un terre-plein de 60 ha pour le stockage de conteneurs ;

400 branchements électriques pour les conteneurs frigos.

Equipements associés à ce terminal :

8 portiques dont 2 post-panamax ;

43 chariots cavaliers de 40 t ;

47 tracteurs à sellette ;

PROJET DE FIN D’ETUDES 24

Optimisation de l’affectation des moyens matériels

17 élévateurs pour conteneurs vides ;

4 élévateurs pour le plein ;

60 remorques hautes de 60 t ;

20 remorques basses.

Principaux Trafics :

Conteneurs pour une capacité annuelle de traitement de 700.00 EVP ;

Figure 1.2: Plan du terminal à conteneurs

2.4.2 Terminal RO-RO

Ce terminal assure le débarquement et l’embarquement des engins roulants en utilisant

un poste équipé d’une rompe hydraulique qui permet d’ajuster la passerelle du navire en

fonction du marnage.

Ces caractéristiques sont les suivantes :

Infrastructures gérées :

2 passerelles d'une capacité de 100 t et à 8,2 m de profondeur ;

Un espace de stockage vertical pour véhicules d'une capacité de stockage de

5000 unités.

PROJET DE FIN D’ETUDES 25

Optimisation de l’affectation des moyens matériels

Equipements associés à ce terminal :

13 tracteurs RO-RO de 60 t.

Principaux Trafics :

Remorques, véhicules.

2.4.3 Terminal de marchandises diverses

Ce terminal est utilisé pour l’accostage des navires transportant des marchandises ne

pouvant pas être contenu dans des conteneurs.

Ces caractéristiques sont les suivantes :

Infrastructures gérées :

1500 ml de quai d'une profondeur variant de 9 m à 10,5 m ;

12 postes à quai ;

14 000 m2 de surface de stockage couverte ;

60 000 m2 de terres plein.

Equipements :

Grues : 4 grues de 38 t, 32 grues de quai de capacité entre 6 t et 25 t et 5

grues mobiles ;

106 élévateurs dont 13 de 20 t et 6 de 25 t ;

20 tracteurs de 20 t et de 40 t ;

Grappins hydro-électriques, trémies et bennes ;

7 ponts bascules.

Principaux Trafics :

Céréales ;

Produits sidérurgiques ;

PROJET DE FIN D’ETUDES 26

Optimisation de l’affectation des moyens matériels

Sucre ;

Bois et dérivés ;

Aliments de bétail ;

Graines oléagineuses.

2.4.4 Terminal minéralier

Ce terminal assure le débarquement et l’embarquement des stocks de différents

minerais.

Ces caractéristiques sont les suivantes :

Infrastructures gérées :

390 ml de quai d'une profondeur entre 9,15 m et 10,5 m ;

2,5 ha de terre-pleins.

Equipements :

2 portiques à minerais de 14 t et de 16 t mobiles ;

4 grues de 6 t.

Principaux Trafics :

Charbon ;

Ferraille.

2.5 Directoire Marsa Maroc

PROJET DE FIN D’ETUDES 27

Optimisation de l’affectation des moyens matériels

Le Directoire constitue l’organe de gestion de la Société. A ce titre, il est investi de

larges pouvoirs pour prendre toute décision d’ordre commercial, technique, financier, ou social.

Le Directoire compte 5 membres et est présidé par un Directeur Général.

Figure 1.3: Cartographie du directoire de Marsa Maroc.

3. Présentation du département trafic des conteneurs

3.1 Département trafic des conteneurs

Le DTC consiste à assurer le passage et le traitement des navires affectés à ce

terminal ainsi que la gestion des conteneurs et des moyens humains et matériels.

Le département trafic conteneurs est divisé en deux sections :

Une section d’import : divisée en 3 zones pour éviter l’encombrement des

transporteurs et faciliter les opérations douanières.

Une section export : divisée en 2 catégories à savoir : l’export de conteneurs vides

et de conteneurs pleins destinés au chargement de navire.

PROJET DE FIN D’ETUDES 28

Optimisation de l’affectation des moyens matériels

Département trafic conteneurs assure le transfert de marchandise avec 3 types de

navires :

Navire porte-conteneurs est destiné au transport de conteneurs ;

Navire roulier est utilisé pour transporter entre autres des véhicules, chargés grâce à

une ou plusieurs rampes d’accès. On les nomme aussi RoRo, de l’anglais Roll-on,

Roll-Off signifiant littéralement « roule dedans, roule dehors ;

Navire car carriers est un navire utilisé principalement pour les voitures et autres

véhicules.

3.2 Mission

3.2.1 Mission vis-à-vis des clients

Assurer les prestations rendues aux navires et à leurs cargaisons dans les conditions

optimales qui répondent le mieux aux attentes des clients.

3.2.2 Mission vis-à-vis de l’entreprise

Assurer et asseoir le développement de l’image de marque de l’entreprise avec

l’environnement lié au trafic des conteneurs et de remorques.

3.2.3 Mission pour la production

Assurer le pesage et la gestion des conteneurs transitant par le parc dans les

conditions optimales de rendement, de sécurité et de qualité.

3.2.4 Mission vis-à-vis de la gestion des Ressources

Assurer l’exploitation et la disponibilité des moyens matériels de Levage et de

Traction qui lui sont confiées dans les conditions optimales de coût et de rendement.

Assurer l’encadrement et la gestion des Ressources Humaines qui lui sont confiées

dans les conditions optimales de rémunération et de rendement. Assurer les synergies

d’encadrement des escales Conteneurs dans les conditions optimales de la programmation, du

traitement et suivi des escales.

PROJET DE FIN D’ETUDES 29

Optimisation de l’affectation des moyens matériels

3.2.5 Mission technique

Mettre à la disposition des Terminaux Rouliers et Conteneurs les moyens matériels

(Portique, Grues, Rampes, Chariot Cavaliers, Elévateurs, tracteurs etc.) nécessaires à son

activité de chargement et manipulation au parc dans les conditions optimales de disponibilité,

de fiabilité, de sécurité, de coût et d’autonomie.

Mettre à la disposition des deux Terminaux EST & TARIK le personnel technique et de

conduite du matériel du Département.

3.3 Organigramme

Figure 1.4: Organigramme département trafic à conteneur.

PROJET DE FIN D’ETUDES 30

Optimisation de l’affectation des moyens matériels

2. Deuxième chapitre

Contexte et méthodes de travail

Ce chapitre présentera la problématique, les processus d’import et d’export, le

système d’information SAGETEC, le Lean production et les outils utilisés.

PROJET DE FIN D’ETUDES 31

Optimisation de l’affectation des moyens matériels

1. Contexte du projet

Dans le but de soutenir les perspectives de croissance sur lesquelles s’ouvre

l’économie, l’état marocain s’est engagé dans de très gros investissements visant

l’instauration de l’infrastructure nécessaire au royaume.

Les ports sont aujourd’hui au cœur de cette stratégie, les projets du port Tanger

Med, ainsi que la restructuration de celui de Casablanca prouvent leur importance. La

performance des ports est un atout primordial pour assurer la compétitivité de l’économie

marocaine.

C’est dans ce cadre que s’inscrit la mission de Marsa MAROC. La gestion et

l’optimisation continue des processus d’importation et d’exportation de différents produits et

marchandises au niveau des ports est l’objectif principal de cet organisme, qui étant à sa

première décennie d’exploitation, s’engage à saisir toutes les opportunités d’amélioration afin

d’assurer un développement continu.

1.1 Problématique

La gestion d’affectation des engins de parc est aujourd’hui au cœur de l’activité de

production de service que présente Marsa Maroc. C’est le processus majeur qui détermine les

coûts dépensés, les marges de bénéfice acquises, la satisfaction engendrées ou encore la

qualité du service imposée.

Néanmoins, plusieurs dysfonctionnements entravent le bon fonctionnement des

processus d’import et d’export. Parmi lesquels on peut citer essentiellement la file d’attente

volumineuse qui se forme au niveau du quai sous les portiques et dont l’ampleur

augmente avec la charge du travail. Ce problème met ainsi l’accent sur l’absence

d’optimisation lors des affectations des moyens matériels, engendrant ainsi des coûts de non

qualité.

PROJET DE FIN D’ETUDES 32

Optimisation de l’affectation des moyens matériels

Notre projet vise à améliorer la performance des processus import/export

(principalement, la réduction voire l’élimination de la file d’attente sous portique) via

l’optimisation de l’affectation des engins de parc, destinés pour le traitement des navires

porte-conteneurs de manière à éliminer les gaspillages et synchroniser les opérations.

1.2 Mission et objectifs

Afin de bien définir le projet, on va utiliser la méthode QOQCP qui permet de

cerner notre travail en 5 point :

Quoi : Optimiser le processus import/export en éliminant les gaspillages.

Où : Terminal à conteneurs Marsa MAROC, port de Casablanca.

Quand : 3 mois à partir du 18 février.

Comment : Démarche Lean management.

Pourquoi : Réduire les dépenses et les coûts d’énergies tout en améliorant la

productivité.

1.2.1 Les principales étapes suivies

Notre étude s’est déroulée suivant les étapes ci après:

Etape 1: Initiation à l’organisation de Marsa Maroc et du Port de Casablanca.

Etape 2: Tournée et mise en contact avec les éléments du travail.

Etape 3: Détermination de la problématique et des opportunités d’amélioration.

Etape 4: Détection du problème de file d’attente des tracteurs sous portique.

Etape 5: Définition des objectifs d’amélioration.

Etape 6: Mesure de la performance (Value Stream Mapping (VSM), Analyse du

déroulement, 7 Muda).

PROJET DE FIN D’ETUDES 33

Optimisation de l’affectation des moyens matériels

Etape 7: Analyse et hiérarchisation des causes (La méthode des 5M, la méthode

Pareto).

Etape 8: Proposition de solutions d’amélioration.

Etape 9: Simulation de l’état actuel et de l’état optimisé sous Arena Simulation

Software.

Etape 10: Estimation des gains relatifs.

2. Présentation des processus d’import et d’export

2.1 Processus import

Avant l’arrivée du navire, le consignataire doit envoyer une demande d’attribution

de poste, le manifeste, un plan de chargement/ déchargement, ainsi qu’une liste éventuelle des

produits dangereux et inflammables.

Figure 2.1: Les2.1.1

flux Import

du processus import.

depuis navires vers quai

PROJET DE FIN D’ETUDES 34

Optimisation de l’affectation des moyens matériels

Avant que le navire n’entre en rade, la tour de contrôle lance dans le système son

arrivée et saisit les informations qui y sont relatives. Une fois que le navire est au quai, Marsa

Maroc procède à son lamanage et active sur le système le déchargement du navire.

Le pointeur Marsa Maroc affecté au navire et équipé d’un RDT (Terminal Portable),

saisit le n° de portique, le nom du navire, le shift, puis pour chaque débarquement, il saisit la

marque et le numéro du conteneur, l’ISO, le n° de plomb, ainsi que le code réserve en cas de

dommages constatés sur le conteneur.

Le système par la voie du module SPACE planifie la position du conteneur sur le parc.

Le déchargement s’effectue à l’aide des portiques qui déplacent les conteneurs du bord du

navire au quai. Ces conteneurs sont ensuite transportés vers la zone de stockage import via les

chariots cavaliers ou encore sur les tracteurs.

a. Transfert vers visite douanière

Certains conteneurs font l’objet de la visite douanière selon une liste programmée

par la douane. Pour ce faire, ces dits conteneurs sont transportés temporairement vers une

zone tampon et ensuite déplacés vers la zone où on effectue la visite douanière. Après que la

visite douanière soit effectuée, les chariots cavaliers procèdent au dégagement des conteneurs

visités de la zone de la visite douanière vers la zone de stockage.

b. Retour de la visite douanière

Le conteneur visité est stocké soit dans le hangar de la douane soit dans la terre-

plein 70, jusqu’à ce que le client le fasse sortir. Dans ce cas, il va être chargé sur le camion

dans la zone de chargement existant sur la même place.

c. Dégagement des conteneurs après la visite douanière

PROJET DE FIN D’ETUDES 35

Optimisation de l’affectation des moyens matériels

Il arrive des fois que la zone de la visite douanière soit saturée, dans ce cas on

tracte les conteneurs visités au parc pour céder la place aux conteneurs programmés pour la

visite.

d. Shifting des conteneurs

Lors de l’opération de déchargement, il se trouve que certains conteneurs destinés à

être débarqués au port de Casablanca se situent en dessous d’autres qui ne le sont pas. Pour

les déblayer, il faudrait alors débarquer ceux d’en haut et puis les réembarquer après avoir pris

ceux voulus.

2.1.2 Dépotage conteneurs vers magasin :

Il s’agit de l’opération de vider le conteneur de son contenu dans le magasin et le

retour éventuel de ce conteneur au parc vide ou au parc de stockage, lorsque certaines

marchandises y restent. On ne peut parler de dépotage que lorsqu’un conteneur est chargé

d’une marchandise appartenant à deux ou à plusieurs clients.

A la demande du transitaire groupeur, le magasinier procède à l’opération de dépotage

en la présence des clients et d’un agent de la douane. La marchandise est stockée au magasin

à l’aide des tracteurs à sellettes et des élévateurs. Pour la marchandise de valeur, elle est

stockée dans un coffre.

2.1.3 Sortie depuis parc sur camion

Pour le GET OUT du port, le client représente le bon de charge au dispatcheur qui

vérifie la localisation du conteneur (la travée, la position et la cellule) et commande

l’opération de chargement. Les conteneurs sont alors déplacés de la zone de stockage import,

vers une zone de chargement où ils seront chargés sur des camions à l’aide des chariots

cavaliers.

PROJET DE FIN D’ETUDES 36

Optimisation de l’affectation des moyens matériels

2.1.4 Sortie depuis parc sur train

Certains clients font sortir leurs conteneurs par le biais de la voie ferrée. Ces

conteneurs sont embarqués sur le train à l’aide des chariots élévateurs qui les déplacent de la

zone de stockage import jusqu’au bord du train.

2.2 Processus export

Figure 2.2: Les flux du processus export.

Pour ce qui est de l’export, les conteneurs sont transportés jusqu’au terminal de Marsa

Maroc par les camions ou via le train.

PROJET DE FIN D’ETUDES 37

Optimisation de l’affectation des moyens matériels

2.2.1 Entrée depuis camions vers parc

Au moment de la présentation du camion aux guérites, le magasinier export

procède à une vérification des documents (A-CHECK), notamment la présence de l’ordre au

niveau du système et le compare avec celui porté sur le bulletin de réception. Une fois le A-

CHECK est fait, l’agent de parc procède à un contrôle physique (P-CHECK) du conteneur à

la zone de déchargement, pour qu’il y soit déchargé et stocké à l’aide d’un chariot cavalier et

déplacé par la suite au quai.

2.2.2 Entrée depuis train vers parc

Les conteneurs arrivant par train sont déchargés par les chariots élévateurs puis

stockés dans le parc. Ils sont acheminés par la suite par les chariots cavaliers vers le quai.

a. Cas des conteneurs vides

Les élévateurs chargent les conteneurs sur remorques hautes au parc vide et les

tractent vers le quai sous l'encadrement de l'agent du parc, ceci ne se fait qu’après le passage

de l’expertise pour évaluer l’état des conteneurs et indiquer ceux classés en souffrance.

b. Visite douanière

La direction des douanes programme une liste des conteneurs à visiter. Cette visite

se fera là où ils sont déposés. Pour ce faire, les chariots cavaliers les font descendre au

premier niveau pour être accessible aux agents de la douane.

Remarque 1

Vu que le Maroc n’est pas un grand exportateur, Marsa Maroc n’a pas jugé nécessaire

le fait de dédier une zone spéciale pour la visite douanière des conteneurs pleins destinés à

l’export.

PROJET DE FIN D’ETUDES 38

Optimisation de l’affectation des moyens matériels

c. Empotage

La demande d’empotage exprimée par le client, un ordre est établi par la cellule

programmation du DPA, cette dernière saisit la marque et le numéro du conteneur, l’ISO, avec

la mention « état plein » à la sortie et « état vide » à l’entrée. Pour ce qui est de l’A-CHECK,

la cellule programmation indique sur le système qu’il s’agit d’une opération spéciale à savoir

l’empotage, l’agent de la cellule l’actualise par la suite en indiquant le lieu de l’empotage. Un

P-CHECK est opéré par le magasinier sur le conteneur rempli, ainsi que le déclenchement de

son retour au terre-plein (option : carry away).

2.2.3 Export depuis quai sur navire

Dès que les conteneurs sont au quai, le chef d'équipe ordonne au grutier d’opérer

l’embarquement après enregistrement de la charge (pointage). Les conteneurs sont embarqués

à bord du navire à l’aide des portiques suivant le plan de chargement.

Remarque 2

Dans le cas des hors gabarit, le conteneur est acheminé par les propres moyens du

client. Les Hors gabarit sont embarqués au moyen des élingues ou par le spreader de Marsa

Maroc.

a. Export direct

Dans le cas de l’export direct, le conteneur ne doit pas séjourner au parc, et par

conséquent ce dernier est acheminé directement au quai en vue de son embarquement.

Ceci suppose que le client ait procédé à toutes les formalités nécessaires avant

l’arrivée du navire et avant l’accès du conteneur au port.

PROJET DE FIN D’ETUDES 39

Optimisation de l’affectation des moyens matériels

b. Transbordement

Cette opération consiste à faire passer la marchandise des quais d'arrivée aux quais

de départ, sans passer par le stock.

Ainsi les portiques ne font que déplacer les conteneurs d’un navire à l’import à un

autre à l’export, mais c’est une activité rare au port de Casablanca, par contre le port de

Tanger Med en sera un spécialiste.

c. Dégagement des travées

Le parc de stockage est constitué de plusieurs zones, chaque zone est constituée à

son tour de plusieurs travées, et une travée est une ligne où les conteneurs sont stockés.

Il arrive des fois qu’une travée toute entière soit vidée par les chariots cavaliers, pour

deux raisons essentielles : l’entretenir ou pour chercher un conteneur.

d. Maintenance des travées

Pour entretenir les travées, un bon nombre de mesures doivent être prises :

Les travées doivent être numérotées ;

Les numéros des travées doivent être lisibles ;

La voie de circulation des cavaliers doit être dégagée de tout corps étranger ;

L’alignement régulier des conteneurs ;

Les conteneurs doivent être déposés coin sur coin ;

PROJET DE FIN D’ETUDES 40

Optimisation de l’affectation des moyens matériels

3. Présentation du système d’automatisation et de gestion du

terminal à conteneur (SAGETEC)

Marsa Maroc s’est doté d’un outil informatique puissant SAGETEC conçu par

COSMOS permettant la gestion de la manutention à bord et la manutention à terre.

SAGETEC est un système d’automatisation de la gestion du terminal à conteneur, de

ce fait il est considéré comme un SIL : système d’information logistique.

La partie informatique de SAGETEC est composé d’un progiciel spécialisé dans la

gestion opérationnelle globale du terminal à conteneur, le système prend en charge toutes les

étapes nécessaires pour le transit du conteneur depuis la formulation de la demande du client

jusqu’à la livraison finale au transporteur.

SAGETEC gère le flux d’information en vue d’une planification anticipée du transit

du conteneur par le terminal avec une valeur ajoutée de planification et optimisation.

SAGETEC peut être classé dans la famille des WMS : warehousing management

système.

3.1 Les principaux objectifs du SAGETEC

La connaissance précise et en temps réel du parc à Conteneur ;

L’optimisation de la productivité et de la performance des terminaux à

conteneurs du port de Casablanca ;

L’amélioration de la sécurité des personnes ;

Mettre le terminal à conteneur du port de Casablanca au niveau des

meilleurs terminaux à conteneurs du monde.

PROJET DE FIN D’ETUDES 41

Optimisation de l’affectation des moyens matériels

3.2 Fonctionnalités du SAGETEC

Les principaux modules du progiciel sont :

3.2.1 Module D’administration

CTCS (Conteneurs Terminale Control Système) c’est le module de gestion des

données.

Il représente le Cœur du système, son rôle consiste en deux misions :

La gestion des flux d'informations avant l'arrivée effective des conteneurs au terminal

et ce pour le traitement de ces derniers dans les meilleurs conditions ;

La gestion des transactions quotidiennes au terminal avec le client, ce qui permet une

maîtrise des entrées et sorties du terminal et une meilleure traçabilité de l'information.

3.2.2 Modules De Planification

SPACE (Module De Gestion Des Conteneurs Au Parc)

SPACE est le module qui gère le stockage des conteneurs dans le parc. Les

fonctionnalités de ce module sont :

La planification anticipée de l’emplacement des conteneurs avant l’entreposage ;

La localisation en temps réel du conteneur après l’entreposage du conteneur dans

le parc ;

La libération de l’emplacement du conteneur après sa sortie du parc ;

La traçabilité de l’information quant aux emplacements occupés par le conteneur

durant ces passages au terminal.

PROJET DE FIN D’ETUDES 42

Optimisation de l’affectation des moyens matériels

SPACE détermine pour chaque conteneur qui entre au terminal ces trois éléments en

exploitant les informations récupérer de CTCS.

3.2.3 Module D’instruction

TRAFIC (Module De Gestion Des Instructions) : Trafic est le module

qui est responsable de la gestion du travail des chariots cavaliers au

terminal. Les fonctionnalités de ce module sont :

L’affectation automatisée des chariots cavaliers :

Possibilité de donner jusqu’à cinq affectations par cavalier ;

Affectation par zone ou par type d’activité : charge, décharge, quai ou

divers ;

Paramétrage du mode de travail du chariot cavalier :

Travail instruction par instruction ;

Travail par liste ;

Critères de l’ordre de priorité des instructions reçus.

Gestion automatisée des instructions de manutention des conteneurs pleins :

Dispatching des instructions de manutentions sur les chariots cavaliers

en Tenant compte des éléments suivants :

L’affectation du chariot cavalier ;

Minimisation du coût de mouvement : distance, priorité ;

Changement de spreader ;

Affichage automatisées des instructions dans les écrans des chariots

cavaliers ;

Traçabilité de l’information sur les mouvements effectués dans le

parc ;

Définition des zones de travail pour les chariots cavaliers ;

PROJET DE FIN D’ETUDES 43

Optimisation de l’affectation des moyens matériels

Définition des paramètres de congestion pour éviter la présence de

plusieurs cavaliers dans le même endroit ;

Définition des obstacles dans les zones de travail : poteaux, poste

électrique.

3.2.4 Module De Transmission De Données

SIGNAL (Module De Transmission De Données Sous Forme

Electronique) EDI

Les équipements RDT (Les équipements terminaux portables et

mobiles de transmission des données par voie de radiocommunication.)

Les équipements DGPS (Les équipements DGPS permettront de

Contrôler d’une façon efficace et correcte le positionnement des

conteneurs dans Le terminal.)

3.2.5 Les échanges entre modules :

Figure 2.3: Echange entre les modules de SAGETEC.

PROJET DE FIN D’ETUDES 44

Optimisation de l’affectation des moyens matériels

Les modules du système sont inter liées entre eux afin d’assurer la circulation en

temps réel de l’information entre les modules fonctionnels et les modules opérationnelles.

4. Présentation du Lean

Grâce à l’ouverture des marchés aux exportations mondiales, les entreprises subissent

un environnement concurrentiel les obligeant à aligner leur performance sur les meilleurs. La

réussite de chaque produit ou service nécessite alors une amélioration continue de la

productivité ainsi qu’une diminution des pertes et des gaspillages.

C’est ainsi qu’aujourd’hui, la totalité des entreprises se voient obliger de développer

une tendance Lean permanente leur assurant une optimisation et une réduction des temps de

non valeurs de manière continue.

Le Lean englobe l’ensemble de la chaine de valeur depuis la conception jusqu’au

consommateur mettant ainsi le facteur humain comme le pilier de la démarche.

Pourquoi utiliser le Lean ?

Dès que nous nous sommes confrontés à notre sujet de PFE, nous avons remarqué la

présence de vastes durées de non valeurs pouvant être rétrécies voire complétement éliminées.

Le Lean est alors l’outil parfait pour faire face à ce genre de situation, permettant ainsi, non

seulement une diminution des pertes, mais aussi une amélioration continue du travail, des

équipements et des méthodes.

4.1 Définition

L'école de gestion de la production dite lean (littéralement : « maigre », « sans

gras », « dégraissée », parfois traduite par « gestion sans gaspillage »1, « gestion

allégée »2 ou par « au plus juste »3) recherche la performance (en matière

de productivité, de qualité, de délais, et enfin de coûts) par l'amélioration

continue et l'élimination des gaspillages (mudaen japonais)

Wikipedia

PROJET DE FIN D’ETUDES 45

Optimisation de l’affectation des moyens matériels

Ensemble de techniques visant à l’élimination de toutes les activités à non-valeur

ajoutée. « Lean » en français signifie « Moindre ». Le Lean management est de

ce fait une technique de gestion essentiellement concentrée vers la réduction de

pertes générées à l’intérieur d’une organisation, pour une production et un

rendement plus justes.

Logistiqueconseil.com

4.2 Historique

Dès la fin 1890, Fréderick Taylor innove en étudiant et diffusant le management

scientifique du travail, avec comme conséquence la formalisation de l’étude des

temps et de l’établissement des standards. Frank Gilbreth y ajoute la décomposition

du travail en temps élémentaires ;

Alors apparaissent les premiers concepts d’élimination du gaspillage et les études

du mouvement. Henry Ford, en 1910, invente la ligne de montage pour la Ford T,

produit standard. Alfred P.Sloan améliore le système Ford en introduisant chez GM

le concept de diversité aux lignes de montage ;

Après la seconde guerre mondiale, Taiichi Ohno et Shigeo Shingeo créent pour

Toyota les concepts de «juste à temps», «waste reduction», «pull system» qui,

ajoutés à d’autres techniques de «mise en flux», créent le Toyota Production

System (TPS) ;

Depuis cette période, le Toyota Production System (TPS) n’a jamais cessé

d’évoluer et de s’améliorer. James Womack en 1990 synthétise ces concepts pour

former le lean manufacturing, alors que le savoir-faire japonais se diffuse en

Occident au fur-et-à mesure qu’apparaît évident le succès des entreprises qui

appliquent ces principes et techniques.

PROJET DE FIN D’ETUDES 46

Optimisation de l’affectation des moyens matériels

4.3 Objectif de la méthode

La méthode, inventée chez Toyota sous le nom de TPS Toyota Production

System, a ensuite été formalisée par le Massachussetts Institute of Technology (MIT)

sous le nom du Lean Manufacturing. Cette méthode vise à éliminer, dans le cadre

d’une démarche d’amélioration continue (le « kaizen », tous les gaspillages (« mudas

») d’un processus de production. En effet, tous les systèmes de production

comprennent des tâches « à valeur ajoutée » et des tâches « à non-valeur ajoutée »

nécessaires (par exemple un contrôle qualité) et des tâches « à non-valeur ajoutée »,

mais non nécessaires, les gaspillages (par exemple un déplacement inutile). L’objectif

est d’augmenter la part des activités à valeur ajoutée en éliminant les gaspillages et en

réduisant la non-valeur ajoutée non nécessaire.

4.4 Concepts de base

Le lean management est une philosophie, un mode de gestion qui base son

succès sur le développement du facteur humain.

Positionner l’ouvrier en tant qu’homme intelligent et le faire

participer aux processus décisionnels ;

Former les opérateurs au maniement des différents outils de réduction

des gaspillages (méthode 5S - rationalisation du lieu de travail,

diagramme 5M - résolution de problèmes, SMED - changement

rapide d'outils … et différents autres outils du lean management) ;

Capitaliser dans le temps les acquis, cultiver et entretenir un bon état

d’esprit (Kaizen) et promouvoir les bonnes pratiques et

l’amélioration continue des processus.

Le lean manufacturing impose une maximisation continue de la valeur ajoutée,

une réduction des durées de non-valeur essentielles et une élimination des pertes et

gaspillages.

PROJET DE FIN D’ETUDES 47

Optimisation de l’affectation des moyens matériels

4.5 Les différentes variantes du Lean

Le Lean est souvent associé au service dans lequel il est mis en place. On

entendra alors parler de :

Lean Manufacturing lorsque l'on a une approche industrielle des chaînes de

production ;

Lean Services lorsque l'on parle de l'optimisation de processus transactionnels,

fonctionnels ou de services ;

Lean Development quand il s'agit d'optimiser les processus de conception ;

Lean Management pour le suivi des performances des collaborateurs sur le

terrain ;

Lean Six Sigma ou Lean Sigma dans le cadre de la réduction de la variabilité de

la qualité des processus.

4.6 La démarche Lean

Le concept de " Lean " est un mode de pensée issu des expériences de Toyota

et théorisé par Womack et Jones dans leur livre " Lean Thinking ".

Lean, qui se traduit par " maigre " décrit un processus débarrassé de toutes opérations

inutiles. L'objectif du Lean est de réduire le temps entre la commande du client et la

réception de son paiement. En d'autres termes, de rendre les différents processus plus

efficients, qu'ils soient de management, de production, de service et de supports.

On retient 5 étapes clés dans cette démarche :

Définir les activités qui créent de la valeur pour le client : Pour quoi le

client est-il prêt à payer ? Il ne sera pas forcément prêt à payer pour une

option qu'il n'a pas sollicitée ou dont il n'a pas besoin.

Identifier le flux de valeur / la chaîne de valeur dans l'entreprise.

PROJET DE FIN D’ETUDES 48

Optimisation de l’affectation des moyens matériels

Favoriser l'écoulement du flux : S'assurer que les opérations qui créent

de la valeur ajoutée s'enchaînent sans interruption tout au long du

processus.

Tirer les flux : Attendre une sollicitation de la part du client et produire

exactement selon ses attentes, afin de s'assurer de la vente du produit.

Viser la perfection : Une fois les gaspillages supprimés, on standardise

le processus et on s'attache aux opportunités d'amélioration.

5. Les outils utilisés.

5.1 La démarche DMAIC

La démarche DMAIC représente le cœur d’instauration d’un projet de

Lean six sigma, c’est un outil de développement utilisé pour l’amélioration,

l’optimisation et la stabilisation des processus.

C’est un acronyme signifiant 5 étapes dont chacune propose l’utilisation d’outils

différents inscrits tous dans une démarche cohérente :

Définir Mesurer Analyse Améliorer Controler

Figure 2.4: La démarche DMAIC.

5.1.1 Définir

Cette étape consiste en la saisie des objectifs d’amélioration des processus qui

correspondent aux attentes des consommateurs et à la stratégie de l'entreprise, on définit

toutes les composantes du projet pour bien assimiler son fonctionnement et cela en

agissant sur les points suivants :

Le client et les paramètres critiques pour lui ;

Cartographie du processus ;

PROJET DE FIN D’ETUDES 49

Optimisation de l’affectation des moyens matériels

Développement de charte et plan de projet.

5.1.2 Mesurer

Cette étape est destinée à la caractérisation du problème via l’évaluation des

processus actuels et la collecte des données qui seront nécessaires pour effectuer la

comparaison une fois les processus améliorés. Cela consiste en :

La détermination de la méthode de collecte des données ;

La détermination des méthodes de la présentation des données ;

Vérification de la conformité du processus aux attentes.

5.1.3 Analyser

Cette étape met en évidence les relations de causalité entre les facteurs ainsi que

les leviers pertinents nécessaire pour améliorer les processus.

Cette tâche se base sur :

Identification des paramètres critiques ;

Identification des types de problèmes ;

Identification des causes racines ;

Hiérarchisation des causes.

5.1.4 Améliorer

Cette étape concerne l’amélioration des processus en fonction des résultats de

l'étape précédente éliminant les causes racines identifiées et hiérarchisées. Ce

développement se fait à travers :

Génération des options d’amélioration.

Définition du processus cible.

Maitrise des outils d’optimisation des processus.

Analyser et anticiper les risques.

5.1.5 Contrôler

Cette étape vise à s'assurer que toutes les modifications ont bien été apportées, à

tester les processus pilotes, à effectuer des mises en place à blanc, et enfin à mesurer

continuellement les résultats des processus modifiés.

PROJET DE FIN D’ETUDES 50

Optimisation de l’affectation des moyens matériels

5.2 Value Stream Mapping VSM (Cartographie des lieux)

Le Value Stream Mapping ou VSM est un outil regroupant toutes les

actions (à valeur ajoutée et à non-valeur ajoutée) qui amènent un produit d'un état

initial à un état final. Cet outil s'attache à travailler sur un ensemble et non sur une