Académique Documents

Professionnel Documents

Culture Documents

Rapport - Stage - Déformée Rhéologique - Injection

Transféré par

Sylvain DespretzTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Rapport - Stage - Déformée Rhéologique - Injection

Transféré par

Sylvain DespretzDroits d'auteur :

Formats disponibles

Sylvain DESPRETZ

INSA Lyon

Génie Mécanique et Procédés Plasturgie

Rapport de Stage Ingenieur

Amélioration de la prédiction des déformées géométriques

basée sur une approche de simulation rhéologique optimisée

Stage réalisé chez MANN+HUMMEL France de mars à septembre 2016.

Tuteurs entreprise : Romain GENEST et Stéphane WARNERY

Tuteur INSA : Hervé TOLLENAERE

CONFIDENTIEL

Avant-Propos

Dans le cadre de mon cursus à l’Institut National des Sciences Appliquées de Lyon en génie

Mécanique et Procédés Plasturgie, j’ai été amené à réaliser un stage de fin d’études en entreprise d’une

durée de six mois. Ce stage s’est déroulé dans l’entreprise MANN+HUMMEL France à Louverné en

Mayenne (53) du 14 mars 2016 au 16 septembre 2016.

Remerciements

Tout d’abord je souhaite remercier l’entreprise MANN+HUMMEL France dans son ensemble,

pour l’accueil qui m’a été réservé, l’attention qui m’a été donnée et pour l’ambiance de travail et la

solidarité qui s’y trouvent.

Je voudrais remercier mon tuteur INSA, Hervé Tollenaere, pour son suivi et l’aide qu’il m’a fourni

pendant le déroulement du stage.

Je tiens également à remercier tous les membres de Mann+Hummel France qui ont participé à

l’avancement de ce stage, particulièrement Emmanuel Goussin du service Métrologie ; Hervé Legoff,

Tristan Launay, Christelle Ratajczack et Eric Limousin du service Expertise et Stéphane Routhiau pour le

support informatique. Je tiens à souligner la bonne ambiance générale dans l’entreprise, qui a contribué

à ma bonne intégration et particulièrement les autres stagiaires et apprentis pour les bons moments

passés ensemble.

Je remercie aussi Sabine Raguénès du CRT-Morlaix pour son attention et la compréhension de

mes besoins lors des travaux que nous avons eu à faire ensemble.

Et pour finir je remercie tout particulièrement mes tuteurs Romain Genest et Stéphane Warnery

pour le temps qu’ils m’ont consacré et leur implication tout au long de ce stage, pour tout ce qu’ils m’ont

transmis pour la mission comme pour le fonctionnement de l’entreprise.

Sylvain Despretz Rapport de Stage Ingénieur i

CONFIDENTIEL

Résumé

Les produits fabriqués par Mann+Hummel France, équipementier automobile de rang un, sont

pour une partie des pièces plastiques injectées. Grâce à ses prédictions, la simulation rhéologique

participe au développement des pièces de la conception à la fabrication. Mais les prédictions sur les

déformées ne donnent pas les valeurs mesurées une fois la pièce fabriquée. La démarche de correction

des défauts géométrique est donc itérative et génère des frais en boucles de retouches du moule. Mon

travail consiste à comparer les résultats des déformées issus de la simulation rhéologique et des mesures

dimensionnelles, afin de mettre en place un plan d’amélioration des prédictions rhéologiques. La finalité

serait de pouvoir effectuer les actions correctives sur le moule dès sa conception et ainsi fabriquer une

pièce dimensionnellement bonne du premier coup. Le plan d’amélioration comprend un plan

d’expérience sur le logiciel de simulation d’injection Moldflow afin d’en optimiser les prédictions ainsi

que l’étude du refroidissement de la pièce après éjection.

Abstract

Mann+Hummel France, automotive supplier, manufactures molded plastic parts. Rheological

simulation is involved in developing the products from design to production. But the warpage predictions

don’t match the measured values from actual parts. Thus the correction of geometrical defects involves

a tool tuning process in which every loop can be very expensive. My approach is to compare warpage

results from simulation and geometrical defects from 3D measurements in order to implement an

improvement process on rheological predictions. The purpose would be to perform corrective actions on

the mold during its development to mold a part that directly fits the tolerances. The improvement

process includes an experimental design on Moldflow (injection molding software) to enhance its

warpage prediction, and also an analysis on post-ejection shrinkage and warpage.

Sylvain Despretz Rapport de Stage Ingénieur ii

CONFIDENTIEL

Table des matières

Avant-Propos .................................................................................................................................................. i

Remerciements .............................................................................................................................................. i

Résumé ...........................................................................................................................................................ii

Abstract ..........................................................................................................................................................ii

Table des matières ........................................................................................................................................ iii

Liste des abréviations utilisées ...................................................................................................................... iv

Introduction................................................................................................................................................... 1

Le groupe MANN+HUMMEL...................................................................................................................... 1

MANN+HUMMEL France ........................................................................................................................... 2

Le Centre Technique.............................................................................................................................. 4

La Production......................................................................................................................................... 5

Les Produits ........................................................................................................................................... 5

Problématique ............................................................................................................................................... 8

Etat de l’Art.................................................................................................................................................. 10

Recalage par la méthode des moindres carrés ....................................................................................... 10

Le procédé d’injection plastique ............................................................................................................. 11

Simulation Moldflow ............................................................................................................................... 12

Maillage ............................................................................................................................................... 12

Matières et caractérisation ................................................................................................................. 13

Cool analysis (Thermique) ................................................................................................................... 14

Fill & pack analysis (Remplissage & compactage) ............................................................................... 15

Warp analysis (gauchissement) ........................................................................................................... 15

Orientation des fibres.......................................................................................................................... 16

Résultats .............................................................................................................................................. 17

Etude de corrélation pour les prédictions de gauchissement de Moldflow vs. Scan de pièces réelles

(Mann+Hummel US) ................................................................................................................................ 17

Analyse de planéité et de cylindricité (Mann+Hummel Corée) .............................................................. 18

Synthèse du travail ...................................................................................................................................... 19

I. Méthodologie .................................................................................................................................. 19

1. Déroulement ............................................................................................................................... 19

Sylvain Despretz Rapport de Stage Ingénieur iii

CONFIDENTIEL

2. Phase 1 : mise en place de la mission ......................................................................................... 20

3. Phase 2 : Plan d’expérience Moldflow ........................................................................................ 27

4. Phase 2 : Retrait post-éjection .................................................................................................... 28

II. Résultats .......................................................................................................................................... 31

1. Résultats phase 1......................................................................................................................... 31

2. Résultats du plan d’expérience Moldflow ................................................................................... 35

3. Résultats de la piste du post-retrait ............................................................................................ 39

III. Discussions et pistes de prolongement du travail....................................................................... 41

1. Bilan des pistes étudiées pendant le stage ................................................................................. 41

2. Pistes d’améliorations futures..................................................................................................... 42

Références Bibliographiques ....................................................................................................................... 43

Liste des figures ........................................................................................................................................... 43

Annexes ......................................................................................................................................................... a

Annexe 1 : fiches matériaux ...................................................................................................................... a

Annexe 2 : modèles d’orientation des fibres ............................................................................................ e

Annexe 3 : liste des projets de la phase 1 .................................................................................................. f

Annexe 4 : recalages CRT............................................................................................................................g

Annexe 5 : résultats de la phase 1 ............................................................................................................. h

Annexe 6 : résultats du plan d’expérience ................................................................................................. j

Liste des abréviations utilisées

AA : Automotive Aftermarket

ACT : Active Cooling Thermomanagement

AO : Automotive Original

BLS : Blue Light Scanning

CAE : Computer Aided Engineering

CAD : Charged Air Duct

CoC : Center of Competences

CRT : Centre de Ressources Techniques

IAM : Independent Aftermarket

MHFR : MANN+HUMMEL France

OES : Original Equipment Spare

R&D : Recherche et Développement

US : United-State of America

Sylvain Despretz Rapport de Stage Ingénieur iv

CONFIDENTIEL

Introduction

Le groupe MANN+HUMMEL

Créé en 1941 par MM. Adolf MANN et Erich HUMMEL, le groupe MANN+HUMMEL est un

équipementier de rang 1 et partenaire de développement pour les industries automobiles et mécaniques

dont le siège est situé à Ludwigsburg en Allemagne, dans une région où l’industrie automobile est très

présente. MANN+HUMMEL est un spécialiste de la filtration, son activité première et se présente comme

leader dans ce domaine. Le groupe est aussi très présent dans le domaine des composants plastiques de

première monte environnantes du moteur tels que les systèmes d’admission et de répartition de l’air,

les circuits et réservoirs de fluides, éléments acoustiques etc. Son portefeuille produit compte plus de

120 000 références.

L’entreprise emploie plus de 17 000 employés répartis dans 60 sites implantés dans le monde

entier. Son chiffre d’affaire atteint 3 milliards d’euros en 2015 tout en suivant une stratégie industrielle.

Figure 1 : Implantations de Mann+Hummel dans le monde

Sylvain Despretz Rapport de Stage Ingénieur 1

CONFIDENTIEL

MANN+HUMMEL France

MANN+HUMMEL France (MHFR) est une des entités du groupe MANN+HUMMEL depuis 2002

suite au rachat de la société Solvay Automotive Plastics & Systems, spécialiste en systèmes d’admission

et composants techniques en plastique dédiés à l’automobile. Son chiffre d’affaire s’élève à 150 M€ en

2015.

MHFR se divise en deux sites : le siège social à Louverné (Laval) en Mayenne, qui regroupe la

majeure partie des activités de la société (direction, direction technique, R&D, service commercial et

production) et une plateforme commerciale à Courbevoie dans les Hauts-de-Seine spécialisée dans

l’après-vente des autres produits du groupe (principalement les filtres automobiles et industriels).

Figure 2 : Implantation de Mann+Hummel France

Le site de Laval regroupe principalement trois activités :

- Une activité première monte automobile (AO) avec la fabrication par injection ou soufflage de

pièces plastiques. Les différents éléments d’une pièce sont assemblés en ligne de production

pour des pièces directement prêtes à intégrer la chaine de production automobile.

- Un centre de recherche et développement (R&D) ainsi que des centres de compétences pour les

produits CAD (conduits d’air haute pression) et ACT Valves (vannes de régulation thermique).

- Une activité d’après-vente AA (Aftermarket Automotive).

Sylvain Despretz Rapport de Stage Ingénieur 2

CONFIDENTIEL

Figure 3 : Le site de MHFR à Laval

Parmi les clients de MHFR on retrouve de nombreux constructeurs automobiles, les principaux

étant Renault et PSA.

Figure 4 : Les principaux clients de MHFR

Sylvain Despretz Rapport de Stage Ingénieur 3

CONFIDENTIEL

Le Centre Technique

Le centre technique regroupe différentes équipes :

Les équipes commerciales, achat, stratégies ainsi que la direction technique divisée comme suit :

- Les centres de compétences, qui sont dédiés au développement complet d’un seul type de

produits (ACT Valve, et CAD) et qui ont donc plusieurs missions : Analyse de marché, Projets

Avance de Phase, Support aux équipes commerciales pour de nouveaux marchés, Réseau R&D

pour la Qualité et la Standardisation, dépôt de brevets, Développement de partenariat, Veille

technologique, Support aux développements série du groupe…

- Les services distinguant les différentes étapes du développement des produits.

o La branche « Expertise », qui regroupe les experts matériaux, acoustique, mécanique,

écoulements et rhéologie. Grâce à la simulation et aux essais, les experts vont tester la

tenue des pièces face aux différentes contraintes de fabrication et d’utilisation.

o La branche « Etude Produits » est quant à elle consacrée à la conception des produits.

o La branche «Procédés » définit les moyens avec lesquels les pièces vont être fabriquées

et gère toute l’industrialisation.

o La branche « Qualité Validation » réalise les mesures et essais afin de garantir la bonne

qualité dimensionnelle et technique des pièces.

Mon stage s’intègre dans les équipes d’Expertise et d’Etudes Produits sous les tutelles de M. Romain

Genest, expert rhéologie et M. Stéphane Warnery, chef du groupe concepteurs.

Figure 5 : L'open space du bureau d'études

Sylvain Despretz Rapport de Stage Ingénieur 4

CONFIDENTIEL

La Production

Sur le site de Laval, juste à côté du centre technique, se trouve la production. Elle est divisée en

trois UP (unités de production) organisées par le type et la taille des presses. En UP1 se trouvent les

presses de moulage par soufflage, en UP2 les presses à injecter de 200 à 500 tonnes et en UP3 les

presses à injecter de 750 à 1300 tonnes.

352 employés

54 presses et 210

moules

110 000 pièces

plastiques par jour

Atelier : 11 500 m²

Entrepôt : 6 100 m²

Figure 6 : Organisation de la production

Les Produits

Les produits fabriqués chez MHFR sont variés et très techniques, répondants à un cahier des

charges très strict car soumis à des contraintes importantes et de différentes natures (thermique,

géométriques, mécanique, acoustique, vibratoire…) Le rôle de la phase d’expertise est donc primordiale,

afin de vérifier avant la production la capacité de la pièce à remplir son rôle ainsi que sa faisabilité. Les

contraintes de la production automobile, qui demande des pièces rapidement opérationnelles et le

moins cher possible rajoutent un challenge supplémentaire.

Les produits Mann+Hummel doivent résister à des contraintes thermiques et mécaniques très

importantes pour des pièces plastiques, tout en assurant des rôles primordiaux dans le moteur comme la

régulation thermique, l’admission et la distribution de l’air, la filtration et bien d’autres.

Sylvain Despretz Rapport de Stage Ingénieur 5

CONFIDENTIEL

Figure 7 : Produits fabriqués par MHFR

Pour remplir les fonctions des produits Mann+Hummel plusieurs matériaux aux propriétés

adéquates sont utilisés dans leur fabrication, dont notamment du polypropylène (PP), des polyamides

(PA6, PA66, PA46, PA66/6), des polyamides aromatiques (PPA, PAA) et du polysulfure de phénylène

(PPS). Ces matériaux sont le plus souvent chargés de fibre de verre. Ci-dessous un tableau compare

quelques-unes de leurs propriétés. En Annexe 1 : fiches matériaux se trouvent les fiches matières de

certains de ces matériaux avec leurs propriétés plus détaillés.

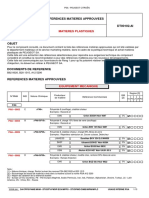

Figure 8 : Comparaison de différents polymères utilisés chez MHFR

La simulation numérique est donc très importante notamment en rhéologie car elle permet de

concevoir la pièce en fonction des contraintes de moulage. Mais bien souvent les pièces ne peuvent pas

tenir compte de toutes les rigueurs rhéologiques du fait du cahier des charges. On se retrouve donc avec

des pièces à géométrie complexe et dont les épaisseurs ne sont pas homogènes, avec un cycle de

production qui doit être le plus court possible. Les calculs de rhéologie sont alors prédictifs sur certains

points comme le point d’injection, les lignes de soudure (qui concernent la tenue mécanique), et la

tendance de la déformation de la pièce moulée. Mais si la tendance de la déformée est bonne, les

valeurs sont en général très différentes des valeurs mesurées dans la réalité.

Sylvain Despretz Rapport de Stage Ingénieur 6

CONFIDENTIEL

C’est sur ce point que se porte ma mission, qui est d’analyser cette différence pour en identifier

l’origine et considérer des solutions à y proposer.

Figure 9 : Vue éclatée d'une ACT-Valve avec mise en valeur de certaines surfaces fonctionnelles

Figure 10 : Coupe du corps de l'ACT-Valve montrant l'hétérogénéité des épaisseurs

Sylvain Despretz Rapport de Stage Ingénieur 7

CONFIDENTIEL

Problématique

Le développement d’un produit est décomposé en plusieurs phases qui correspondent à l’état

d’avancement du projet.

Figure 11 : Schéma du déroulement d'un projet

Lors des phases de développement du projet (à partir des phases prototypes), et notamment du moule

série (Phases 3 à 6), des simulations rhéologiques sont réalisées avec le logiciel Moldflow pour optimiser

la réalisation du moule et ainsi la qualité finale de la pièce. Ces études concernent le circuit de

refroidissement, le remplissage (position du point d’injection, orientation des fibres, lignes de soudures),

l’éjection, le retrait et le gauchissement de la pièce. La cavité du moule étant modifiée pour obtenir les

dimensions souhaitées après éjection. Par exemple la cavité est agrandie pour compenser le retrait

volumique de la pièce et ainsi éviter de se retrouver avec une pièce plus petite que prévue.

Si les simulations donnent des résultats convaincants pour le circuit de refroidissement et le

remplissage, il n’en est pas de même pour le gauchissement qui est en général minimisé par Moldflow

(figure 12). Cela génère des pièces qui une fois mesurées ne rentrent pas dans les tolérances

dimensionnelles. Des actions correctives de mise au point (MaP) sont alors mises en place sur la cavité

voire même sur le moule entier. Il est difficile de chiffrer avec précision le coût d’une boucle de

correction car au coût de la correction en elle-même s’ajoutent des coûts de délais et de nouvelles

études (modification des pièces, fabrication et mesures). Mais il parait évident que limiter le nombre de

boucle corrective est une problématique majeure lors du développement d’un produit. Pour cela, arriver

à simuler les valeurs absolues et non seulement les tendances des déformations est un enjeu crucial afin

de créer directement une cavité contre-formée.

Sylvain Despretz Rapport de Stage Ingénieur 8

CONFIDENTIEL

Figure 12 : Ecarts avec la théorie : a) Simulation et b) Mesures sur pièce réelle

La problématique de mon stage est donc de déterminer les facteurs qui influencent les résultats

de déformation des calculs de rhéologie et les raisons de ces résultats différents de la réalité. Les

géométries et les matières utilisées chez MHFR étant loin des standards (pièces d’épaisseurs homogènes,

matériaux usuels), il est nécessaire pour cela de commencer par une étude de l’existant en comparant

les résultats de la simulation avec les mesures 3D des pièces réalisées par le service de métrologie (figure

13). Les résultats de cette étude pourront inspirer un plan d’expérience sur les paramètres de calcul de

Moldflow afin de cibler une méthode permettant une meilleure prédiction des déformées.

Figure 13 : Exemple d'un résultat de mesures dimensionnelles

L’étude se portera sur les défauts de planéité et de circularité de certaines zones critiques des

pièces, comme les cordons de soudures ou brides de fixation, dont les fonctions d’étanchéité sont

essentielles. De plus ce sont souvent les zones les plus déformées car les plans des pièces injectées ont

tendance à se vriller et les cylindres à s’ovaliser.

Sylvain Despretz Rapport de Stage Ingénieur 9

CONFIDENTIEL

Etat de l’Art

Dans la littérature, on trouve difficilement des éléments correspondant à ma mission, que ce soit

dans l’objectif ou dans la méthodologie. En effet les travaux de recherche concernant l’amélioration des

résultats de déformation des pièces injectées sont majoritairement réalisés sur les paramètres

d’injection. Or mon travail consiste à faire mieux corréler la simulation sur des injections dont les

paramètres sont déjà établis ou régis par d’autres contraintes liées à la production automobile (temps de

cycles, géométries, nombre d’empreintes…) qui, comme dit précédemment, entrainent un paramétrage

ne limitant pas les déformées.

Mais la problématique est bien présente dans la plasturgie car on peut voir en interne que des

collaborateurs de Mann+Hummel USA et Mann+Hummel Corée ont fait des recherches à ce sujet,

notamment sur le traitement des résultats Moldflow.

Cette partie du rapport est un peu longue car elle explique la théorie des différents cas traités dans mon

stage et participe donc à la compréhension du travail réalisé.

Recalage par la méthode des moindres carrés

Dans le but de pouvoir comparer les données de rhéologie (calcul Moldflow) et de métrologie

(mesures 3D), il faut d’abord les recaler sur la théorie. Pour cela nous avons utilisé la méthode des

moindres carrés car nous avions des nuages de points (voir le chapitre Méthodologie).

Pour les cercles, R. Bullock a défini les équations permettant de trouver le centre et le rayon du cercle

qui décrit le mieux (au sens des moindres carrés) le nuage de points déformé [1], ce qui nous permet

ensuite de le rapporter sur la théorie afin de regarder seulement les défauts de circularité.

En prenant un nuage de point fini {(𝑥𝑖 , 𝑦𝑖 ) | 0 ≤ 𝑖 ≤ 𝑁} et la moyenne de ces points (𝑥̅ , 𝑦̅).

On prend 𝑢𝑖 = 𝑥𝑖 − 𝑥̅ et 𝑣𝑖 = 𝑦𝑖 − 𝑦̅ et le cercle recherché a pour centre (𝑢𝑐 , 𝑣𝑐 ) et rayon 𝑅.

Le but de la méthode est de minimiser la somme 𝑆 = ∑𝑖((𝑢𝑖 − 𝑢𝑐 )2 + (𝑣𝑖 − 𝑣𝑐 )2 − 𝑅²)².

𝜕𝑆 𝜕𝑆 𝜕𝑆

En dérivant la fonction 𝑆(𝑢𝑐 , 𝑣𝑐 , 𝑅 2 ) et en prenant = 0, = 0 𝑒𝑡 = 0 nous minimisons S et nous

𝜕∝ 𝜕𝑢𝑐 𝜕𝑣𝑐

obtenons le système d’équations suivant :

1

𝑢𝑐 ∙ ∑ 𝑢𝑖 ² + 𝑣𝑐 ∙ ∑ 𝑢𝑖 𝑣𝑖 = (∑ 𝑢𝑖3 + ∑ 𝑢𝑖 𝑣𝑖2 )

𝑖 𝑖 2 𝑖 𝑖

1

𝑢𝑐 ∙ ∑ 𝑢𝑖 𝑣𝑖 + 𝑣𝑐 ∙ ∑ 𝑣𝑖2 = (∑ 𝑣𝑖3 + ∑ 𝑣𝑖 𝑢𝑖2 )

𝑖 𝑖 2 𝑖 𝑖

Sylvain Despretz Rapport de Stage Ingénieur 10

CONFIDENTIEL

En le résolvant nous obtenons le centre (𝑢𝑐 , 𝑣𝑐 ) à partir duquel nous retrouvons (𝑥𝑐 , 𝑦𝑐 ).

Le recalage du nuage de point s’effectue ensuite en lui appliquant la translation ⃗⃗⃗⃗⃗

𝐶𝑂 avec C le centre du

cercle « Best fit » et O le centre du cercle théorique (pièce non déformée).

Pour les plans le principe est le même, on minimise la somme des distances des points avec le plan

théorique.

Le procédé d’injection plastique

Le procédé de moulage par injection, ou injection plastique, permet la fabrication de pièces en

thermoplastique ou élastomère. Je fais ici un court rappel du procédé afin de mieux cerner les thèmes

suivants.

Le moulage par injection est un procédé cyclique que l’on peut résumer par les six phases

suivantes :

1. Fermeture du moule, formant la cavité ayant la forme de la pièce voulue.

2. Injection du plastique (phase de remplissage) dans la cavité. Le plastique,

initialement sous forme de granulés, est chauffé et cisaillé dans la vis de

plastification pour le rendre visqueux.

Figure 14 : Granulés

3. Compactage. Une fois la cavité remplie, la phase de compactage commence.

Le polymère est maintenu en pression et de la matière supplémentaire est ajoutée pour

compenser le retrait, et ce jusqu’au gel du seuil d’injection. Cette phase est très importante pour

les propriétés de la pièce finale.

4. Refroidissement. La pièce est refroidie dans le moule jusqu’à atteindre la température

d’éjection.

5. Plastification. Pendant le refroidissement, la vis recule et pivote afin de créer une nouvelle

charge de polymère fondu.

6. Ejection. Le moule s’ouvre pour libérer la pièce froide.

Figure 15 : Schéma d'une presse à injecter

Sylvain Despretz Rapport de Stage Ingénieur 11

CONFIDENTIEL

Simulation Moldflow

Les logiciels de simulation, dont Moldflow, utilisent les modèles mathématiques des différents

principes physiques que l’on rencontre dans l’injection plastique. Ces modèles se présentent sous forme

d’équations et leurs conditions aux limites. La résolution de ces systèmes mène à une importante

quantité de données de résultats qui peuvent être affichées et utilisées suivant ce que l’on attend de la

simulation.

Actuellement, les logiciels de simulation du moulage par injection prennent en compte

seulement les phases 2 à 4 du procédé, c’est-à-dire seulement ce qui se passe dans le moule, du

remplissage à l’éjection.

Les éléments de cette partie sont issus du support en ligne de Moldflow [2] et du travail de P.

Kennedy et R. Zheng sur la simulation de l’injection plastique [3].

Maillage

Moldflow utilise la méthode des éléments finis pour ses calculs et nécessite donc la division de la

pièce en petits éléments ou mailles connectés par des nœuds.

Moldflow possède trois types de maillages : Midplane, Dual Domain et 3D.

Midplane : ce maillage est composé d’éléments triangulaires qui

représentent la pièce par le plan moyen de son épaisseur. L’épaisseur de la

pièce est représentée par une valeur attribuée aux éléments.

Ce maillage est approprié pour des géométries simples et à faible épaisseur.

Dual Domain : ce maillage surfacique est composé d’éléments triangulaires

qui forment une représentation des surfaces de la pièce. Les éléments sont

appareillés sur les faces opposées et l’épaisseur est déterminée par la

distance entre les faces opposées.

Ce maillage est approprié pour les pièces à fine épaisseur et géométrie

simple pour pouvoir faire coïncider les éléments entre les faces opposées

et assurer des résultats plus précis.

Maillage 3D : ce maillage volumique est composé d’éléments tétraédriques

pleins à quatre nœuds, et quatre faces triangulaires. Ce maillage, bien que

plus lourd, est approprié pour des géométries complexes, des fortes

épaisseurs et des calculs de flux non laminaires autour des coins et des

particularités de la pièce.

Sylvain Despretz Rapport de Stage Ingénieur 12

CONFIDENTIEL

Chez MHFR, les simulations se font toutes en utilisant un maillage 3D car les géométries sont trop

complexes pour les autres types de maillage. Les résultats sont aussi plus précis dans les épaisseurs

notamment pour les orientations de fibres et les cartographies de températures.

Matières et caractérisation

Les propriétés des polymères sont essentielles pour la simulation du procédé de moulage par

injection. Des essais sont menés pour les caractériser le plus précisément possible. Néanmoins, les essais

ne se déroulent jamais dans les conditions exactes du procédé, qui lui-même affecte les propriétés de la

matière. Par conséquent des hypothèses et des raccourcis sont pris pour permettre aux logiciels de

simulation de pouvoir réaliser leur calcul.

Les propriétés requises pour la simulation du moulage par injection sont les suivantes :

Thermique et remplissage :

o La viscosité

o La capacité calorifique spécifique

o La conductivité thermique

o La température de gel

Compactage

o Les comportements PVT

Retrait et gauchissement

o Le module d’élasticité

o Le module de cisaillement

o Le coefficient de dilatation thermique.

Propriétés des charges/fibres ajoutées au polymère.

o Propriétés thermique et mécaniques selon leur direction et leur proportion.

Des modèles mathématiques utilisant ces données et leurs interactions sont utilisés pour simuler le

procédé, d’où l’importance de leurs bonnes caractérisations. Moldflow utilise des indicateurs de qualité

pour évaluer la fiabilité des caractérisations remplissage, compactage et gauchissement des matériaux

de sa base de données. Ces indicateurs marquent en or, argent ou bronze la qualité des informations, et

représentent la quantité des données mesurées pour la matière. Lorsque des données sont absentes les

valeurs sont remplacées par des valeurs par défaut de la famille de matière pour que le calcul soit

quand-même faisable. Mais les résultats sont par conséquent moins fiables.

Lorsque certaines matières utilisées chez MHFR ne sont pas ou peu caractérisées sous Moldflow, une

matière similaire mais mieux caractérisée sera utilisée, en accord avec l’expert matières.

Sylvain Despretz Rapport de Stage Ingénieur 13

CONFIDENTIEL

Cool analysis (Thermique)

L’analyse thermique est une simulation des transferts de chaleur qui permet d’analyser les flux

de chaleur dans le moule et à la surface de la cavité. Cette analyse permet d’obtenir des cartographies

précises de températures sur la cavité qui vont servir aux étapes de remplissage et de refroidissement. Il

existe plusieurs modes de calculs thermiques dans Moldflow. Comme nos calculs se font essentiellement

en maillage 3D nous allons voir ici les modes d’analyse pour ce type de maillage.

Thermique du moule en régime stationnaire :

La simulation Thermique du moule analyse les températures de la pièce et du moule en calculant

une distribution de température moyennée sur un cycle dans le moule en utilisant les conditions

aux limites comme la température de régulation thermique, la température du polymère ou

encore la surface du moule (BEM : Boundary Element Method). Elle peut s’effectuer en maillant

le moule en surfacique ou en 3D.

C’est l’analyse la plus rapide. Elle permet d’optimiser le temps de refroidissement, la durée du

cycle et les conceptions du circuit de refroidissement et de la pièce. Les résultats de répartition

des températures sont par contre limités.

Thermique transitoire :

L’analyse thermique transitoire permet de calculer les flux de chaleur et les températures de

manière discrétisée et fonction du temps dans le moule comme dans la pièce. La méthode de

calcul utilisée est la FEM (Finite Element Method). Le moule doit par conséquent être maillé en

3D. Cette analyse est plus longue et plus lourde mais permet des résultats de répartition de

températures beaucoup plus précis.

Les analyses de thermiques peuvent être réalisées en utilisant un circuit de régulation sommaire,

afin d’obtenir des résultats plus précis que sans cette étape. Il est aussi possible d’importer le circuit de

refroidissement réel du moule lorsque celui-ci existe afin d’avoir plus de précision ou de vérifier son bon

fonctionnement.

Figure 16 : cartographie des températures internes du moule

Sylvain Despretz Rapport de Stage Ingénieur 14

CONFIDENTIEL

Fill & pack analysis (Remplissage & compactage)

L’analyse de remplissage prédit le flux de polymère à l’intérieur de la cavité pendant la phase de

remplissage. Les vitesses du front de matière sont calculées ainsi que les directions de remplissage.

L’utilisation d’un maillage 3D permet de simuler avec précision le remplissage de pièces contenant des

fortes épaisseurs de paroi.

L’analyse de compactage prédit quant à elle le flux de polymère à l’intérieur de la cavité pendant

la phase de compactage. C’est lors de cette phase que les orientations des fibres vont être calculées,

ainsi que les propriétés finales de la pièce. Le maillage doit être suffisamment fin pour avoir

suffisamment de précision, notamment sur les zones à géométrie complexe.

Figure 17 : Cartographie du remplissage de la pièce

Warp analysis (gauchissement)

Pour calculer les déformations, Moldflow utilise deux modèles d’analyse : petites déformations

et grandes déformations. La théorie des petites déformations, qui suppose un comportement contrainte-

déformation linéaire au sein du matériau, s’applique sur les pièces de MHFR. C’est donc celle-ci que nous

utilisons.

Les causes du gauchissement sont les suivantes :

Refroidissement différentiel : différence de température d’un côté à l’autre du moule, causant

des contraintes et donc des déformations liées aux coefficients de dilatation thermique

Retrait différentiel : variation du retrait d’une région à une autre, causée par exemple par des

différences d’épaisseur dans les parois. Certaines zones seront donc plus déformées que

d’autres, occasionnant un gauchissement de la pièce.

Effets d’orientation : si la matière est chargée de fibres, celles-ci vont influencer le retrait par

leur orientation, suivant s’il est perpendiculaire ou parallèle aux fibres.

Sylvain Despretz Rapport de Stage Ingénieur 15

CONFIDENTIEL

Une analyse de gauchissement effectuée en 3D prend en compte ces trois effets. Pour réduire le temps

de calcul, Moldflow propose par défaut d’utiliser un maillage agrégé pour le calcul du gauchissement.

C’est-à-dire qu’il va considérer plusieurs éléments comme un seul pour alléger le modèle.

Figure 18 : Déformations (échelle 15)

Orientation des fibres

Pour le calcul de l’orientation des fibres dans les pièces injectées chargées fibres, on ne

s’intéressera ici qu’aux matières chargées fibres courtes (longueur approximant les 300µm) qui sont

utilisées dans les produits MHFR, par opposition aux fibres longues (6-11mm) utilisées pour l’injection

(haute résistance au fluage et aux chocs par rapport aux matériaux fibres courtes mais fabrication plus

complexe).

Moldflow utilise deux modèles mathématiques pour prédire les

comportements des fibres courtes. Le modèle de Folgar-Tucker

(par défaut) et le modèle RSC (Reduced Strain Closure).

Le modèle Folgar-Tucker surestime la vitesse de variation du

tenseur d’orientation des fibres dans les suspensions concentrées

(la distance moyenne entre les fibres est inférieure au diamètre

d’une fibre, chaque mouvement implique donc une interaction

avec les fibres environnantes). Le modèle RSC a été créé pour

capturer les mouvements d’orientation lents et préserver

l’objectivité. Le développement des modèles est présenté en Figure 19 : Tenseur d'orientation des fibres

annexe 2.

Sylvain Despretz Rapport de Stage Ingénieur 16

CONFIDENTIEL

Résultats

Les résultats de Moldflow se visualisent par des cartographies en échelle de couleurs

représentant un ou plusieurs paramètres que l’on peut choisir dans la liste des résultats. Selon l’analyse

effectuée on aura accès aux résultats des paramètres correspondants. La fonction examiner permet de

récupérer le résultat d’une zone précise ou d’un nœud précis que l’on aura préalablement identifié.

Pour les résultats de déformation, une compensation de retrait pourra être appliquée. Cette

compensation de retrait correspond à l’agrandissement de la cavité pratiquée par le mouliste pour

compenser le retrait qui va s’opérer lors du refroidissement de la pièce. Cela permet de retrouver au

final les dimensions souhaitées de la pièce. Cette compensation se calcule dans les trois dimensions de

manière isotrope ou anisotrope avec des facteurs égaux sur les trois dimensions ou déterminés

séparément.

Etude de corrélation pour les prédictions de gauchissement de Moldflow vs.

Scan de pièces réelles (Mann+Hummel US)

Avec l’objectif de réduire le nombre de boucles de retouche moule, l’équipe « Print Change »

chargée de l’innovation du département « Simulation – Métrologie – Outillage » de Mann+Hummel US a

réalisé des comparaisons entre les simulation et les mesures des pièces réelles par BLS (Blue Light

Scanning) [4]. Leur objectif était de vérifier l’influence des différentes compensations de retrait que l’on

peut appliquer sur les résultats de déformation de Moldflow.

Les paramètres comparés sont les suivants :

Compensation de retrait :

- Sans

- Isotrope (une valeur commune aux trois directions, renseignée par l’utilisateur)

- Anisotrope (une valeur par direction, renseignées par l’utilisateur)

- Isotrope (appliquée par le mouliste)

Leurs résultats montrent que la compensation de retrait isotrope déterminée sur Moldflow

présente une meilleure corrélation avec la déformation réelle de la pièce. L’équipe montre qu’il est

possible de corréler la simulation à la réalité, mais les déformations dépendent de la géométrie et de la

matière utilisée (variations d’épaisseurs, orientation et poids des fibres, caractérisation Moldflow) et que

pour des résultats fiables il serait judicieux de répéter des études de corrélation afin de développer une

base de connaissances pour les géométries et matériaux régulièrement utilisés.

Le contexte de l’étude étant différent de celle du stage, je ne pourrai pas m’appuyer sur leurs

résultats. Néanmoins il est intéressant de voir que la problématique existe chez les autres entités du

groupe.

Sylvain Despretz Rapport de Stage Ingénieur 17

CONFIDENTIEL

Analyse de planéité et de cylindricité (Mann+Hummel Corée)

On retrouve cette problématique chez Mann+Hummel Corée avec les travaux de M. Lee

Sanghyun, ingénieur R&D et simulation Moldflow. Ses travaux concernent la récupération et l’analyse

des défauts de planéité [5] et de cylindricité [6] donnés par Moldflow, mais pas l’amélioration de ces-dits

résultats. Pour les défauts de cylindricité il a développé des outils Excel proposant une méthode de

mesure du défaut plus fiable car utilisant la méthode des moindres carrés pour se recaler sur le cercle

théorique (voir Recalage par la méthode des moindres carrés). On peut voir sur la figure 20 que le

recalage permet un résultat bien différent et plus pertinent que le résultat brut.

Figure 20 : Différence de corrélation des données de simulation recalées ou non, avec les données mesurées pour un défaut

de cylindricité.

Concernant les résultats de défauts de planéité, sa méthode permet de regarder visuellement la

planéité d’une surface mais sans possibilités d’exploitation.

La problématique est belle est bien présente au sein de l’entité. Les travaux déjà réalisés sont

une bonne base de départ pour mon travail.

Sylvain Despretz Rapport de Stage Ingénieur 18

CONFIDENTIEL

Synthèse du travail

I. Méthodologie

1. Déroulement

Le stage s’est déroulé en quatre étapes, chacune découlant de la précédente. Durant la première

étape j’ai pu me familiariser avec le sujet et ses problématiques ainsi qu’avec l’entreprise. J’ai ensuite

dressé une liste de projets supports pour l’étude, dont les mesures 3D avaient été faites sur des pièces

séries et qui contenaient des surfaces pertinentes pour mon travail : comportant des contraintes de

planéités ou de circularités contrôlées en défaut de forme (sans références).

La deuxième étape consistait à récupérer les données de mesures dimensionnelles des pièces sur les

rapports de métrologie et les données des calculs rhéologiques (Moldflow). Il a ensuite fallu déterminer

une méthode de recalage et de comparaison pertinente afin de ne pas fausser les résultats.

L’analyse de ces résultats et des réglages des calculs de Moldflow ont mené à un plan d’expérience

faisant varier des modes de calculs sur Moldflow afin d’en étudier les influences. Une autre piste a

également vu le jour, celle du retrait post-éjection, qui n’est pas pris en compte dans les résultats

Moldflow.

La quatrième étape reprend les éléments jouant un rôle pour notre problématique pour les

mettre en commun et mettre en place une méthode de prédiction fiable des déformations des pièces

injectées.

Figure 21 : Déroulement du stage

Sylvain Despretz Rapport de Stage Ingénieur 19

CONFIDENTIEL

2. Phase 1 : mise en place de la mission

a. Identification des projets

Pour démarrer l’étude il a fallu sélectionner des pièces correspondant à plusieurs critères :

Avoir au moins une surface ayant une cotation en défaut de forme propre (définie sans

référence à une autre partie de la pièce). Cela peut être une planéité, une cylindricité ou une

surface gauche, de préférence fonctionnelle (soudure, fixation, étanchéité).

Être en phase série et produite sur le site, avec le moule de production en série mais dont la

cavité n’a pas été retouchée et moulée avec la matière finale.

Les mesures et rapports de métrologies doivent être réalisés et disponibles afin de ne pas avoir à

les faire.

Figure 22 : Portion de plan avec un défaut de forme

A partir de ces critères et avec l’aide des pilotes-études, j’ai pu dresser une liste de onze surfaces

(annexe 3) pour réaliser la première phase de la mission.

b. Récupération des données métrologiques

Les mesures sont réalisées au laboratoire de métrologie avec une machine à mesurer

tridimensionnelle par palpation couplée au logiciel Prelude INSPECTION qui calcule le défaut de

tolérance géométrique de la cote palpée. Le défaut de forme va être mesuré suivant la normale à la

surface pour les planéités et les formes gauches (pour nos cas qui sont des cordons de soudure les

défauts des pentes des surfaces gauches sont mesurés comme pour les planéités, c’est-à-dire suivant la

Sylvain Despretz Rapport de Stage Ingénieur 20

CONFIDENTIEL

normale de la surface globale et non pas locale. La raison de la soudure, pour laquelle l’assemblage se

fait « verticalement » et que seule la normale globale est importante pour le couplage). Le schéma de la

figure 23 montre les défauts mesurés suivant les cas. L’orientation du repère est donnée d’après la

plupart des cas mais est susceptible de changer selon la pièce étudiée.

Figure 23 : Défauts mesurés en fonction des cas étudiés

Les résultats sont rassemblés dans un rapport duquel il faut extraire les nuages de points des

repères que j’ai choisi (cotations).

Figure 24 : Extrait d'un rapport de métrologie

Comme on peut le voir sur la figure 23 le nuage de points palpés (défaut de planéité en x) est organisé

point par point et donc difficilement exploitable. Une macro Excel permet de les réorganiser en colonnes

(n°, x, y, z) pour permettre un post traitement plus aisé.

Figure 25 : Données de métrologie réorganisées

Comme plusieurs pièces sont mesurées, avant de prendre la moyenne des mesures il convient de vérifier

qu’il n’y a pas de mesures aberrantes sur l’une d’elle. Comme il s’agit dans notre cas d’une planéité en x,

les coordonnées (y, z) des points sont identiques pour toutes les pièces. La vérification s’effectue donc

seulement sur les coordonnées en x.

Sylvain Despretz Rapport de Stage Ingénieur 21

CONFIDENTIEL

Part verification

-102,800

0 10 20 30 40 50 60

-102,900 Part 1

Flatness defect

-103,000 Part 2

-103,100 Part 3

-103,200 Part 4

-103,300 Part 5

Point number

Figure 26 : Comparaison des mesures de pièces de différentes empreintes

Une fois la vérification effectuée on récupère la moyenne des données des mesures 3D. On

récupère aussi dans le rapport de métrologie les valeurs théoriques des points mesurés. Il faut

maintenant récupérer les données de rhéologie afin d’effectuer la comparaison.

c. Récupération des données rhéologiques

Les résultats de déformation obtenus sur Moldflow peuvent être récupérés soit sous forme de

surfaces CAO, soit en récupérant les nouvelles coordonnées des nœuds de maillage. Pour éviter les

interpolations sources d’erreur lors de la comparaison avec les mesures 3D nous avons choisi la solution

de faire correspondre les coordonnées des points théoriques des mesures aux nœuds du maillage

Moldflow.

Figure 27 : Transfert des points mesurés dans le maillage Moldflow

Une fois le calcul effectué, on peut récupérer les résultats sur ces nœuds (dont on a

préalablement enregistré les numéros) grâce à la fonction « examiner » qui nous donne les coordonnées

des nœuds demandés avant et après déformation. Cela nous permet d’enregistrer ces données sous un

fichier de calcul Excel.

Sylvain Despretz Rapport de Stage Ingénieur 22

CONFIDENTIEL

Figure 28 : Mesure des déformations aux nœuds choisis

d. Recalages

Les coordonnées déformées récupérées sur Moldflow prennent en compte toutes les

déformations de la pièce. Or ce n’est pas représentatif du défaut de forme local et peut mener à des

conclusions différentes comme le montre la figure 29. Dans notre cas le problème se pose seulement

pour les nuages de points issus de la simulation rhéologique car pour un défaut de forme le logiciel de

métrologie Prelude INSPECTION effectue directement un recalage aux moindres carrés des points

mesurés sur la référence théorique.

Figure 29 : Différence des résultats de planéité recalés et non recalés (facteur 50)

Sylvain Despretz Rapport de Stage Ingénieur 23

CONFIDENTIEL

La méthode des moindres carrés permet de trouver le plan moyen (dont la somme des écarts point-plan

est minimisée) que l’on peut ensuite ajuster sur le plan théorique.

Figure 30 : Schéma du processus de recalage (source [5])

Le problème est que nous nous retrouvons avec des nuages de points en trois dimensions et que nous ne

savons pas les recaler de façon rigoureuse. Nous avons donc travaillé avec le CRT-Morlaix, un laboratoire

de métrologie équipé du logiciel PolyWorks capable de travailler sur des nuages de points

tridimensionnels. Le logiciel PolyWorks calcule la matrice de transformation du nuage, en fonction des

degrés de liberté choisis. Suivant les cas nous avons choisi différents réglages :

Planéité : rotation bloquée autour de la normale au plan théorique. Tous les autres degrés de

liberté sont libres et le centre de rotation du est fixé sur le centre de gravité du nuage théorique.

Surface gauche : méthode de recalage en minimisant les écarts points par points.

Cylindricités : toutes les rotations sont bloquées ainsi que la translation sur la normale au plan du

cercle. Les deux autres translations sont libres.

Pour les cylindricités, le problème est le même. Si la pièce s’est déformée, désaxant le cylindre, et que

l’on regarde la déformation radiale par rapport au centre du cercle théorique, la cylindricité observée ne

sera pas représentative de la réalité. Il faut trouver le centre du cercle ovalisé afin de regarder la

déformation radiale réelle. La méthode présentée dans le chapitre « Recalage par la méthode des

moindres carrés » permet d’effectuer cette opération.

Figure 31 : Différence des résultats de cylindricité recalé et non recalés (source : [6])

Sylvain Despretz Rapport de Stage Ingénieur 24

CONFIDENTIEL

En plus de rendre le résultat plus représentatif de la réalité, le recalage nous permet de mettre les

nuages de points de métrologie et de simulation en commun, ce qui les rend exploitables pour leur

comparaison, qui n’aurait pas eu de sens sinon.

Figure 32 : Recalage et comparaison des nuages de points mesurés et calculés

L’étape suivante consiste à comparer les résultats de métrologie et de rhéologie afin de les

exploiter efficacement dans la recherche pour corréler les simulations Moldflow sur la réalité.

e. Comparaison

Les écarts n’ayant pas le même ordre de grandeur selon la pièce étudiée, il semble plus logique

de les comparer en faisant leur ratio. La simulation ayant tendance à minimiser les écarts, nous avons

choisi de diviser les données de métrologie par les données de rhéologie.

Par conséquent, si la simulation donnait un résultat de déformation parfaitement identique aux mesures

on trouverait un ratio de 1 pour chaque point. Et si les valeurs ne sont pas les mêmes mais que les

tendances sont identiques on trouverait une valeur de ratio identique pour tous les points. Partant de ce

constat, les valeurs importantes sont donc la moyenne des ratios ainsi que l’écart-type.

Une problématique importante pour la comparaison, notamment pour un ratio, est la filtration des

données aberrantes dues par exemple par une division par un chiffre proche de zéro. Il a donc fallu filtrer

les ratios avant de les analyser. Un premier filtre concerne les ratios négatifs. Etant donné que les valeurs

sont comparées avec comme référence la théorie, si elles n’ont pas le même signe c’est qu’elles ne

suivent pas la même tendance et donc cela donnera un résultat qui n’a pas de sens.

Un deuxième filtre a été choisi pour éviter les problèmes d’asymptote. Les valeurs les plus

proches de zéro des écarts rhéologie-théorie et métrologie-rhéologie sont enlevées si elles sont

inférieures en absolu à 5% de l’étendue correspondante. La figure 33 montre l’impact de ce filtre, les

valeurs supprimées se trouvent dans les zones hachurées respectivement en rouge pour la rhéologie et

en bleu pour la métrologie. Ces zones ne sont pas à l’échelle pour un souci de clarté.

|𝑥𝑟 − 𝑥𝑡 | > 𝑠𝑟 ; |𝑥𝑚 − 𝑥𝑡 | > 𝑠𝑚

𝑠𝑟 = 𝐸𝑡𝑒𝑛𝑑𝑢𝑒(𝑥𝑟 − 𝑥𝑡 ) ∙ 5% ; 𝑠𝑚 = 𝐸𝑡𝑒𝑛𝑑𝑢𝑒(𝑥𝑚 − 𝑥𝑡 ) ∙ 5%

Sylvain Despretz Rapport de Stage Ingénieur 25

CONFIDENTIEL

Figure 33 : Filtres des valeurs asymptotiques

La dernière filtration n’est plus numérique mais physique. Il s’agit d’enlever tous les points dont les

mesures ont pu être altérées par un élément perturbateur et qui vont falsifier les résultats. Les zones sur

les courbes dont les tendances rhéologie et métrologie ne corrélaient pas ont été identifiées et analysées

en regardant les pièces. Si un problème physique était identifié, comme des bavures, un plan de joint,

une brulure, les points étaient retirés.

Le nombre de points filtrés sont suivis sous forme de pourcentage afin de pondérer les résultats.

Figure 34 : Filtration des problèmes physiques sur les points mesurés

Sylvain Despretz Rapport de Stage Ingénieur 26

CONFIDENTIEL

Figure 35 : Exemple d'application successive des filtres sur le ratio (RSA1242)

Les points qui ne corrèlent pas mais dont la cause n’est pas identifiée, ou identifiée comme un manque

de la simulation (liée au procédé d’injection ou au comportement de la matière), sont laissés car ce sont

des bases pour le travail sur l’amélioration de la qualité de la simulation.

Ces causes vont être répertoriées et participer à l’élaboration d’un plan d’expérience sur les paramètres

de calcul Moldflow.

3. Phase 2 : Plan d’expérience Moldflow

Le plan d’expérience réalisé sur les calculs Moldflow n’est pas optimisé par une matrice ou une

méthode permettant de lier les paramètres. En effet l’idée est de jouer sur les modes de calculs sans

toucher aux paramètres d’injection qui sont ceux définis sur la machine, or on ne connait pas les

interactions entre les différents paramètres. L’idée sera donc de les faire varier un par un et essayer

d’obtenir des résultats plus proches des mesures de métrologie en les comparant à un calcul initial qui

correspond à la méthode actuellement en application dans l’entreprise.

a. Choix des paramètres

Les paramètres ont été choisis en fonction des particularités observées sur les cas étudiés dans la

phase une et par l’étude des possibilités d’influences que l’on pouvait avoir sur le calcul comme les

différents algorithmes de calcul et les différents paramètres de contrôle. Pour chacun des paramètres

sélectionnés nous avons déterminé comment les faire varier de façon à être capable de visualiser et

d’interpréter un impact sur les résultats de simulation.

Nous sommes arrivés à un total de 12 calculs (dont l’initial) faisant varier 8 paramètres.

Sylvain Despretz Rapport de Stage Ingénieur 27

CONFIDENTIEL

b. Déroulement

Une fois les paramètres déterminés, nous avons sélectionné la pièce sur laquelle réaliser le plan

d’expérience. Le choix s’est vite porté sur le corps du boitier de sortie d’eau PSA1265 car il comporte

trois surfaces que nous pouvons étudier : les planéités sur cordon de soudure [1] et de la semelle de

culasse [2] et la cylindricité du logement du thermostat [3].

Figure 36 : Pièce et surfaces sélectionnées pour le plan d'expérience

Une fois les calculs préparés et réalisés, il a fallu appliquer les étapes de préparation des

résultats comme lors de la première phase. Les planéités ont été recalées avec l’aide du CRT et les

cylindricités ont été recalées grâce à la méthode des moindres carrés et l’aide du fichier Excel du

collègue de Mann+Hummel Corée SangHyun Lee [6]. Puis les données aberrantes ont été filtrées (ratios

négatifs et zones asymptotiques).

4. Phase 2 : Retrait post-éjection

Lors de la première phase nous avons remarqué que la simulation minimisait systématiquement

les valeurs des déformations même quand les tendances étaient bonnes. L’hypothèse pour expliquer ce

phénomène est que la pièce continu de se déformer après l’éjection. En effet les calculs effectués par

Moldflow s’arrêtent au moment de l’éjection, c’est-à-dire que sur les résultats finaux de Moldflow la

pièce est encore à la température d’éjection et va refroidir à température ambiante en dehors du champ

d’application de Moldflow. L’hétérogénéité des températures et des épaisseurs dans la matière sont à

même de provoquer des déformations lors du refroidissement post-éjection qui ne seraient pas prises en

compte.

Sylvain Despretz Rapport de Stage Ingénieur 28

CONFIDENTIEL

a. Essais de mesures

Dans le but de vérifier cette hypothèse, nous avons réalisé des mesures de pièces en sortie de

moule (encore chaudes) que l’on mesure une nouvelle fois après 24 heures, le temps du refroidissement.

Pour réaliser ces essais de mesures nous avons dû faire face à plusieurs contraintes qui ont régi le choix

de la pièce à mesurer. Premièrement la pièce doit être en cours de production au moment d’une

disponibilité du service de métrologie, ensuite la plupart des matières utilisées chez MHFR sont sensibles

à la reprise d’humidité qui peut générer des déformations qui pourraient venir altérer les résultats. De

plus, la pièce doit présenter des surépaisseurs de matière pouvant conduire aux éventuelles

déformations post-éjection. Le choix s’est donc porté sur la came de l’ACT-Valve PSA1184 dont la

planéité a déjà été étudiée lors de la première phase. Bien que petite (donc moins de retrait) elle

présente des gradients de températures importants (jusqu’à 100°C de différence entre la peau et le

cœur) et des surépaisseurs. De plus elle est en PPS chargé à 40% de fibres de verre, matière peu sensible

à l’humidité et malgré tout représentative du panel de pièces Mann+Hummel.

Les mesures se sont déroulées sur 4 cames (cavités 2, 4, 6 et 8 ; moule à 8 empreintes). Le temps

de récupérer les pièces, de les emmener au laboratoire de métrologie, de les installer sur la table de

mesures et de faire les points de mesures de repérage, la mesure de la planéité démarre environ deux

minutes après l’éjection. La mesure dure elle 4 minutes.

Les quatre pièces sont mesurées de nouveaux après 24 heures afin d’être sûr de prendre en

compte tous les effets du retrait post-éjection.

Figure 37 : Mise en valeur des gradients de température à l'intérieur de la pièce lors de l'éjection

Sylvain Despretz Rapport de Stage Ingénieur 29

CONFIDENTIEL

b. Vérifications par calculs

Moldflow n’est pas capable de calculer ce qu’il se passe sur la pièce lorsqu’elle refroidi après l’éjection.

En mettant un temps de refroidissement très long on pourrait atteindre une température homogène

dans l’épaisseur de la pièce mais qui serait au minimum celle de la régulation thermique du moule (80°C

pour un PA66 et 160°C pour le PPS) donc la pièce continuerait de refroidir. De plus dans le calcul

Moldflow la pièce n’est pas à l’état libre mais est contrainte par la cavité du moule. Les déformations ne

seraient donc pas représentatives de la réalité. Un essai a malgré tout été réalisé mais les résultats ne

sont pas concluants. La pièce s’est conformée à la cavité et minimise encore plus les déformations.

Figure 38 : Comparaison des résultats de déformation entre un calcul classique (à gauche) et un calcul au temps de

refroidissement très long (à droite)

L’autre solution consiste à transférer les résultats finaux de Moldflow vers Abaqus (logiciel de

CAE) grâce au logiciel Converse qui permet de récupérer les déformations, les tenseurs d’orientations

des fibres, les tenseurs des contraintes résiduelles et les cartographies de températures calculés par

Moldflow pour les appliquer au modèle Abaqus. Avec ces éléments, il serait possible de réaliser un calcul

de refroidissement de la pièce à l’état libre pour obtenir les déformations qui en découlent.

Le logiciel Converse n’ayant jamais été utilisé chez MHFR, cette solution implique la création

d’une méthodologie d’utilisation des interfaces Moldflow – Converse – Abaqus.

Sylvain Despretz Rapport de Stage Ingénieur 30

CONFIDENTIEL

II. Résultats

1. Résultats phase 1

Pour analyser les résultats de la phase 1, ceux-ci ont été présentés en mettant en commun le

ratio filtré et les défauts de forme comme on peut le voir sur la figure 39. L’intérêt est de pouvoir

regarder les points qui ne corrèlent pas et d’en analyser la cause en regardant les particularités de la

pièce à ces endroits.

Figure 39 : Comparaison des résultats de planéité mesurés et calculés

Sur cet exemple on peut voir la présence de deux singularités aux points 12 et 21. En regardant la pièce

en ces endroits on peut remarquer la présence de déformations qui n’apparaissent pas dans la

simulation. En regardant le remplissage et l’orientation des fibres à ces endroits (entourés en rouge sur

la figure 40) on peut penser que cela peut en être la cause mais que la simulation ne l’a pas prédit,

notamment par le point 19 (entouré en bleu) qui présente le même état d’orientation, la même

singularité en métrologie et qui cette fois la présente aussi en rhéologie. Les ratios correspondants ne

sont pas éliminés car ils relèvent d’un problème de simulation et non de métrologie.

Sylvain Despretz Rapport de Stage Ingénieur 31

CONFIDENTIEL

Figure 40 : Résultats d'orientation des fibres sur la surface étudiée

Lorsque les singularités ou les zones de non corrélation sont liées à des manques de la simulation

comme dans l’exemple précédent, les causes vont déterminer les paramètres ou modes de calculs qui

serviront de base pour le plan d’expérience sur Moldflow. L’action a donc été répétée sur tous les projets

afin de dresser une liste des problèmes de corrélation.

Figure 41 : Récapitulatif des causes de non corrélation des mesures et de la simulation

La cause qui ressort le plus c’est la sous-estimation de la déformation. En effet pour chaque projet dont

les tendances ne corrèlent pas trop mal les déformations sont minimisées par Moldflow. Cela confirme

les constats déjà établis. L’explication pourrait venir du refroidissement post-éjection qui entrainerait du

retrait différentiel (dû lui aux différences des épaisseurs) et donc la déformation de la pièce

continueraient à l’état libre. Ce constat a amené l’idée d’étudier la piste du post-retrait.

Les autres raisons de non corrélation dues à la simulation viendraient majoritairement des orientations

de fibres et des remplissages. En effet le remplissage et notamment les lignes de recollement ont une

grande influence sur l’orientation des fibres, qui elle a une grande influence sur les déformations qui

vont être bloquées ou non suivant l’orientation des fibres. Une piste d’amélioration de la simulation sera

donc la justesse du remplissage et des effets de l’orientation des fibres.

Sylvain Despretz Rapport de Stage Ingénieur 32

CONFIDENTIEL

Les ratios ont quant à eux été réunis dans un tableau récapitulatif des projets pour comparer les

résultats en fonction des matières, de leur caractérisation et des surfaces étudiées.

Figure 42 : Résultats de la phase 1

Les résultats ne sont pas assez concluants pour pouvoir en sortir quelque chose de catégorique.

Mais on peut voir malgré tout que les déformations réelles sont environ deux fois plus grandes que celles

issues des résultats de simulation. Les écarts-types sont très importants car ce sont eux qui vont indiquer

si les tendances de la simulation sont bonnes. En effet si les déformations sont prédites correctement en

tendances mais minimisées en valeur, le ratio, peu importe sa valeur, aura sensiblement la même valeur

pour chaque point (après application des filtres) et donc l’écart-type sera minimisé.

Concernant les matériaux et leurs caractérisations nous n’avons pas assez d’éléments pour en

tirer des conclusions.

Les projets marqués dans la colonne « problèmes de corrélation trop importants » ont des

tendances de déformation très différentes entre les mesures et la simulation comme par exemple le

coude PSA1170 montré sur la figure 43 qui forme un trilobe alors que la simulation prédit une

ovalisation. Par conséquent leurs résultats ne sont pas pris en comptes, les raisons de cette différence

pouvant venir de problèmes de recalage, de problèmes de modèles Moldflow ou de retouches de moule

non spécifiée dans les rapports de métrologie (et donc rendant la comparaison impossible).

Sylvain Despretz Rapport de Stage Ingénieur 33

CONFIDENTIEL

Figure 43 : Comparaison des résultats d'ovalisation de métrologie et de rhéologie (PSA1170)

On peut aussi ressortir des résultats l’importance des tendances des déformations issues de

Moldflow par rapport à leurs valeurs (tendances représentées par l’écart type du ratio). En prenant pour

exemple la sortie turbo RSA1242 dont le ratio moyen est de 1,957 avec un écart-type de 0,497. Si on

multiplie le défaut de circularité de la simulation par le ratio moyen, on retombe globalement sur les

défauts mesurés (figure 44) ce qui ne serait pas le cas pour des tendances mauvaises.

Figure 44 : Application du ratio moyen aux résultats de rhéologie

Sylvain Despretz Rapport de Stage Ingénieur 34

CONFIDENTIEL

2. Résultats du plan d’expérience Moldflow

Les douze calculs sont présentés dans le tableau (figure 45), chacun faisant varier un paramètre

par rapport au calcul initial C0. Je rappelle que le but de ce plan d’expérience étant d’essayer d’améliorer

les prédictions de la simulation, les paramètres d’injection restent les mêmes et sont ceux utilisés sur la

presse. Les paramètres choisis sont expliqués ci-dessous. Pour les modes de calculs on peut se reporter

aux explications fournies dans la partie Simulation Moldflow de l’état de l’art.

C0 : défaut.

C1 : le circuit de refroidissement est sommaire (un canal de chaque côté de la pièce) et

l’analyse de thermique est réalisée en transitoire avec la méthode des éléments finis. Par

défaut l’analyse de thermique est réalisée en stationnaire avec les conditions aux limites.

L’analyse FEM donne une cartographie de température beaucoup plus précise et

fiable mais le calcul s’en trouve très alourdi car le moule est maillé en 3D.

C2 : l’analyse de thermique est réalisée par BEM (défaut), mais cette fois le circuit de

refroidissement est celui du moule série.

Ce calcul vérifie l’impact de la précision du circuit de refroidissement

C3 : la précision du maillage (la taille des éléments et le nombre de couches dans l’épaisseur)

apporte une meilleure fiabilité mais a un gros impact sur la lourdeur du calcul. Par défaut on

a une taille d’éléments de 1,8mm et 8 couches dans l’épaisseur. Pour ce calcul on passe à

1mm et 16 couches.

L’objectif est de déterminer le rapport « qualité gagnée / temps perdu ».

C4 : on compare la différence entre un maillage agrégé (par défaut) ou non, pour le calcul

des déformations.

C5 : dans la même optique que le C1, on utilise la thermique FEM mais cette fois avec le

circuit de refroidissement série et la busette d’injection maillée en 3D (par défaut elle est

maillée en éléments poutre).

C6 : dans un calcul Moldflow l’éventation est supposée parfaite, ce qui n’est pas le cas dans

la réalité. Pour ce calcul on impose des points d’éventation (ceux du moule série) pour

vérifier l’impact sur la simulation.

C7 et C8 : pour ces calculs on regarde l’impact des compensations de retrait sur les résultats.

Par défaut on utilise une compensation isotrope, le C7 anisotrope et le C8 automatique.

Sylvain Despretz Rapport de Stage Ingénieur 35

CONFIDENTIEL

C9 : la prise en compte de la rupture des fibres dans la matière lors du procédé se fait

surtout pour des fibres longues, mais l’orientation et la qualité des fibres ayant une grande

importance dans les résultats on va en regarder l’impact. Par défaut la rupture des fibres ne

sera pas prise en compte.

C10 et C11 : la busette par défaut est simplifiée et représentée par des éléments poutres.

Pour ces calculs la busette est de série et est modélisée en 3D. Pour le calcul C11 le modèle

mathématique de calcul d’orientation des fibres sera le modèle RSC alors que par défaut

Moldflow utilise le modèle de Folgar-Tucker.

Figure 45 : Les différents calculs et leurs paramètres

Le tableau figure 46 récapitule les temps de calcul et le nombre d’éléments pour chaque simulation.

Sylvain Despretz Rapport de Stage Ingénieur 36

CONFIDENTIEL

Figure 46 : Temps de calculs et nombre d'éléments par calcul

Les résultats ont été récupérés et recalés de la même manière que lors de la phase 1 pour les trois

surfaces étudiées et comparées au calcul initial C0 et à la métrologie. Les moyennes des ratios sont

rassemblées par calculs pour vérifier leur évolution et leur stabilité.

Figure 47 : Résultats des ratios et écarts-types du plan d'expérience

L’objectif étant de minimiser l’écart-type et le ratio en les maintenant constants, on peut voir que le

calcul C1 est le meilleur. Mais avec un temps de calcul de quasiment 24h (comparé à 2h19 pour le C0) et

des résultats malgré tout très proches, l’amélioration n’en est pas forcément une pour des soucis de

Sylvain Despretz Rapport de Stage Ingénieur 37

CONFIDENTIEL

rentabilité. De plus les écarts ne sont pas significatifs, les résultats de ce plan d’expérience sont à

relativiser. En regardant les nombres de points filtrés on voit qu’ils dépendent de la surface et non des

calculs. On peut voir là plusieurs choses : la difficulté d’analyser les résultats d’une surface complexe et

les effets de géométries complexes sur les résultats Moldflow, ce dernier point est validé aussi par les

résultats de ratios et d’écarts-types.

Figure 48 : Nombre de points filtrés dans les résultats du plan d'expérience

Ce qu’on peut observer aussi ce sont les calculs dont les résultats divergent d’une surface à l’autre

comme le C5, le C10 ou encore le C11. Ces calculs prenant en compte des éléments du moule série on

pourrait s’attendre à des améliorations. Or on peut voir sur la courbe du défaut de planéité du cordon de

soudure (figure 49) que les tendances corrèlent bien moins que pour les autres calculs.

Figure 49 : Résultats du plan d'expérience pour la planéité du cordon de soudure

Sylvain Despretz Rapport de Stage Ingénieur 38

CONFIDENTIEL

Sur le défaut de cylindricité du logement thermostat, on a par contre des bonnes tendances pour tous

les calculs. Les valeurs de déformation sont par contre toujours minimisées comme on peut le voir sur la

retassure au niveau des points 20-21 (due à une surépaisseur) qui est détectée par la simulation mais

bien plus faiblement que dans la réalité.

Figure 50 : Résultats du plan d'expérience pour la cylindricité du logement thermostat

Ce qu’on peut conclure de ce plan d’expérience c’est que l’on n’a pas réussi à sensiblement améliorer les

tendances pour des calculs, et ce pour des calculs prenant parfois beaucoup plus de temps à préparer

(ajout de composants du moule) et à résoudre.

3. Résultats de la piste du post-retrait

Pour déterminer si la piste du retrait post-éjection était envisageable, j’ai réalisé des mesures

comme expliqué dans la partie méthodologie. Les résultats des mesures à chaud sont comparés aux

résultats des mesures à froid. Les données de simulation ne sont pas représentées car le moule de la

Came PSA1184 ayant été retouché il n’y a plus matière à comparaison. Cela aurait été intéressant de

comparer les résultats de la mesure à l’éjection avec la simulation rhéologique étant donné que les

conditions auraient été semblables. Néanmoins le temps de lancer la mesure (environ trois minutes) la

pièce n’est déjà plus à la température d’éjection car son refroidissement suit une loi de décroissance qui

a été tracée grâce à un modèle de convection naturelle étalonné par des mesures (comme représentée

sur la figure 51). La mesure sera donc ici seulement comparative.

Sylvain Despretz Rapport de Stage Ingénieur 39

CONFIDENTIEL

Figure 51 : Courbe du refroidissement de la pièce en fonction du temps

Les figures 52 et 53 montrent la différence du défaut de planéité entre la pièce chaude et la pièce froide.

Les écarts ont été présentés par des ratios filtrés suivant la même méthode que pour les comparaisons

métrologie/rhéologie. La mesure de la pièce chaude prend ici la place de la rhéologie et on obtient un

ratio moyen de 1,235 donc une pièce chaude moins déformée que la pièce froide.

L’hypothèse de la pièce qui continuerait de se déformer après l’éjection, qui pourrait expliquer en partie

pourquoi les résultats de Moldflow sont sous-estimés est donc validée.

Figure 52 : Résultats des mesures à chaud et à froid

Sylvain Despretz Rapport de Stage Ingénieur 40

CONFIDENTIEL

Figure 53 : Ecarts des déformations mesurées

Grâce au modèle de refroidissement par convection naturelle, nous savons que la pièce a été mesurée à

une température d’environ 58°C. Ce qui correspond à environ 75% de son refroidissement. Par contre on

ne connait pas la relation entre le refroidissement de la pièce et sa déformation, complexifié par les

gradients de température interne, les surépaisseurs et l’orientation des fibres, ce qui nous empêche de

savoir si l’on aurait retrouvé les résultats de Moldflow en mesurant la pièce à l’instant de l’éjection et

donc si la différence des valeurs simulées et mesurées est entièrement due à ce phénomène.

Les calculs de refroidissement post-éjection utilisant Abaqus ne sont à ce jours pas encore

aboutis car l’interface Moldflow – Converse – Abaqus est assez complexe et le temps a manqué pour

aller jusqu’au bout. Mais les résultats des mesures montrent qu’il s’agit probablement d’un point clef

pour la problématique de la corrélation de la simulation sur la réalité. Cette piste est donc encore plus

d’actualité.

III. Discussions et pistes de prolongement du travail

1. Bilan des pistes étudiées pendant le stage

Comme premier bilan que l’on peut dresser c’est que tant que l’on n’a pas une conception idéale

(épaisseurs homogènes, symétries, écoulements naturels) on aura des problèmes de corrélation plus ou

moins prononcés. De plus la sous-estimation d’environ 50% de la déformation semble plutôt due à des

phénomènes externes au procédé (refroidissement post-éjection, reprise d’humidité…) qui ne peuvent

donc pas être pris en compte dans la simulation Moldflow (qui s’arrête à l’instant de l’éjection).

Les simulations telles qu’elles sont pratiquées chez MHFR sont difficilement améliorables dans le

souci de corrélation des résultats de déformation. En effet en se rapportant aux résultats du plan

d’expérience on peut voir que changer des paramètres peut faire perdre du temps sans gagner

beaucoup en précision.

Sylvain Despretz Rapport de Stage Ingénieur 41

CONFIDENTIEL

2. Pistes d’améliorations futures

En revanche on peut en tirer des pistes d’améliorations concluantes. Comme on l’a vu dans les

résultats de la phase 1, si on obtient une bonne corrélation des tendances on peut retrouver les

déformations réelles à partir des déformations prédites par la simulation. Pour cela il faut le ratio moyen.

On peut deviner que le ratio est aux alentours de la valeur 2, mais pour que cette méthode soit fiable il

faut réaliser une série d’essais permettant, en fonction de la géométrie et de la matière, d’établir une

base de données de la valeur des ratios. Pour les nouvelles pièces cela permettrait de générer les

déformées réelles probables directement des premières simulations.

Concernant les matières, une des problématiques pour la simulation est leurs caractérisations.