Académique Documents

Professionnel Documents

Culture Documents

Moteur 4 Temps 4 Cylindres en Ligne

Transféré par

Anas IsadrameTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Moteur 4 Temps 4 Cylindres en Ligne

Transféré par

Anas IsadrameDroits d'auteur :

Formats disponibles

J-B.

SCHULZE

L. VIARD CP42 : Projet de conception

M. LEFEBVRE

MOTEUR 4 TEMPS

4 CYLINDRES EN LIGNE

Directeur de l'UV : Egon OSTROSI

Chargé de TD : Frédéric DEMOLY

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 1

Table des matières

I.Introduction.................................................................................................................. 3

II.Principe du moteur 4 temps à culbuteur.......................................................................3

III.Modélisation des pièces.............................................................................................. 5

1)Bas du carter............................................................................................................................................5

2)Haut du carter..........................................................................................................................................6

3)Culasse.....................................................................................................................................................7

4)Gorge........................................................................................................................................................8

5)Vilebrequin...............................................................................................................................................9

6)Bielle (tête + pied)..................................................................................................................................10

7)Piston (+ axe piston)...............................................................................................................................11

8)Roue dentée...........................................................................................................................................12

9)Came......................................................................................................................................................13

10)Arbre à cames.......................................................................................................................................14

11)Tige de culbuteur..................................................................................................................................15

12)Liaison tige/culbuteur...........................................................................................................................16

13)Culbuteur..............................................................................................................................................17

14)Soupape...............................................................................................................................................18

15)Ressort..................................................................................................................................................19

IV.Modélisation de l'ensemble moteur...........................................................................20

1)Schéma cinématique..............................................................................................................................20

2)Assemblage............................................................................................................................................21

3)Simulation du mécanisme......................................................................................................................22

4)Mise en plan du moteur.........................................................................................................................23

V.Conclusion.................................................................................................................. 23

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 2

I. Introduction

Notre projet consiste à modéliser un système industriel réel à l’aide du logiciel de CAO CATIA. Nous voulions

un système qui soit à notre portée et dont les références et dimensions pourraient être obtenues sans

grandes difficultés. Passionnés de mécanique et voulant en apprendre plus sur les moteurs, notre choix s’est

alors porté sur l’étude d’un bloc moteur à piston 4 cylindres culbuté dit moteur « 4 temps ».

Le premier moteur à piston fut crée dans la deuxième moitié du 19ème siècle par Jean-Joseph Étienne

Lenoir en 1859. C’était un monocylindre à deux temps. Le premier moteur 4 cylindre en ligne fut crée en

1896. Et le premier moteur culbuté date de 1922 sur un moto GUZZI. Le moteur étudié est un système qui

fut crée dans les années 1970 pour les voitures de tourisme et qui est actuellement encore utilisé sur les

motos américaines, sur certaines voitures et essentiellement sur dans les bateaux à moteurs in-board.

Notre groupe de trois étudiants s’est alors plongé dans des recherches internet et des recherches en

bibliothèque pour en savoir plus sur notre objet d’étude : mode de fonctionnement, pièces en mouvement,

formes et utilité des différents composants. Après nos recherches, nous avons organisé notre groupe de

telle sorte qu’il y ait une bonne cohésion. Ayant presque tous le même niveau sur CATIA, le choix du chef de

projet se fit par rapport à un atout essentiel, il fallait une personne qui avait une bonne vue d’ensemble

pour coordonner les étapes et gérer les équipes. Nous avons donc choisis Jean-Baptiste SCHULZE comme

chef de projet. Ce dernier a posé le modèle du moteur à étudier et a donné les différentes dimensions utiles

pour la modélisation de chaque pièces. Il vérifiait que chaque pièces modélisées correspondait au modèle.

Maxime LEFEVRE s’occupait de la mise en commun des pièces en vue de l’assemblage, et Landry VIARD était

chargé de la conception de la majorité des pièces en mouvement. Le reste du travail a été effectué par les

trois membres de l'équipe

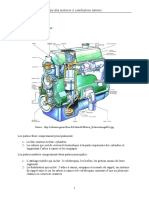

II. Principe du moteur 4 temps à culbuteur

Un moteur à 4 temps est un système mécanique de type moteur à combustion interne fournissant un travail

moteur en utilisant le cycle de Beau de Rochas. Moteur très utilisé aujourd’hui sur les automobiles et

beaucoup d’autres véhicules à moteur, il transforme l’énergie délivrée par une combustion dans la chambre,

en une énergie mécanique de rotation de l’arbre de sortie.

Il est composé d’un piston qui possède un mouvement de translation, d’un vilebrequin qui sert d’arbre de

sortie et d’une bielle qui relie le piston au vilebrequin. Pour la gestion de la distribution, un jeu de 8

soupapes commandé par un arbre à came gère l’admission et l’échappement des fluides.

On parle de moteur à 4 temps car le cycle se décompose en 4 temps ou mouvements linéaire du piston. On

part du modèle de départ point mort haut (le piston est au point le plus élevé) :

• 1er temps : Admission. Ouverture de la soupape d’admission.

Le piston descend créant une aspiration du fluide sortant de la soupape d’admission.

• 2ème temps : Compression. Fermeture de la soupape d’admission.

Le piston remonte pour compresser le fluide dans la chambre.

• 3ème temps : Explosion-Détente. Allumage de la bougie (moteur essence).

Le piston est au point mort haut. La combustion se produit, poussant le piston violemment vers le

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 3

bas. C’est le seul temps moteur sur le cycle.

• 4ème temps : Échappement. Ouverture de la soupape d’échappement

Le piston remonte et éjecte les gaz de la combustion par la soupape d’échappement

La gestion de l’alimentation est effectuée via des soupapes commandées en translation par un système de

came. Notre modèle possède la particularité d’avoir des culbuteurs et des tiges de culbuteurs. Ces derniers

sont actionnés par l’arbre à cames et transmettent un mouvement de translation à des soupapes en renvois

d’angle.

L’ajout de ces pièces rend la conception plus compliquée. Mais d’un point de vue technique, les

constructeurs ont longtemps utilisé ce système, qui a pour avantage de simplifier la distribution (pour les

moteurs en V, on plaçait un arbre à came entre les rangées de cylindres) et le réglage (réductions des

déformations des courroies). Ce système de culbuteurs est cependant peu récent car, pour des raisons de

rendements, les culbuteurs ont laissés la place à des arbres à cames en têtes pour augmenter les régimes

moteurs et réduire le nombre de pièces.

Un moteur dit à « 4 temps » présente l’avantage d’avoir un rendement supérieur à un moteur à « 2 temps ».

Mais à cylindrée égale, ce dernier est plus performant car un moteur à « 4 temps » ne possède qu’un temps

moteur sur les 4.

Il peut aussi recevoir une injection directe dans le cylindre (injecteurs qui injecte directement le carburant

dans le cylindre) et une gestion électronique des soupapes (qui remplace un arbre à came) ce qui augmente

le rendement du moteur et réduit les émissions polluantes. Ces systèmes ne seront pas étudiés dans la suite

de ce rapport

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 4

III. Modélisation des pièces

1) Bas du carter

Construction par symétrie à partir de de quatre esquisses : une pour la partie centrale qui accueille le

vilebrequin et trois pour l'espace des roulements. Ces derniers ne sont pas présentés ici car nous ne les

avons pas modélisés nous même. Les trous accueillant les poches sont ensuite créés à l'aide d'une

cinquième esquisse

Figure 1 : Arbre CSG et modélisation du bas du carter

Figure 2 : Mise en plan du bas du carter

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 5

2) Haut du carter

Construction par symétrie sur la même base que le carter du bas. Les cylindres et autres trous (tiges en

arbre à cames) sont créés à partir d'une esquisse et de la fonction « Poche ». Finalement, on crée un second

corps que l'on va retirer au premier. Ce corps est constitué des nervures ainsi que d'emplacements

spécifiques pour les vis.

Figure 3 : Arbre CSG et modélisation du haut du carter

Figure 4 : Mise en plan du haut du carter

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 6

3) Culasse

Modélisation des admissions et des échappements avant de les retirer du corps principal. Le reste de la

culasse est construise à partir de « Poches » ou de retrait de pièce secondaires, notamment pour le haut de

la culasse ou encore pour l'arrondi des cylindres.

Figure 5 : Arbre CSG et modélisation de la culasse

Figure 6 : Mise en plan de la culasse

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 7

4) Gorge

La gorge est utilisée en tant que « PowerCopy ». Pour être utilisée, elle nécessite le rayon de l'axe sur lequel

elle est placée ainsi qu'un plan décalé ou non afin de la positionner le long de l'axe. Sa taille est est

paramétrable.

Figure 7 : Arbre CSG et modélisation de la gorge

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 8

5) Vilebrequin

Le vilebrequin est construit par symétrie. On crée une première partie qui accueillera la première bielle. On

la répète ensuite de façon circulaire pour la copier en rotation. Puis on effectue une symétrie sur la pièce.

Les axes de maintien de la pièce sont ensuite ajoutés par extrusion. Pour finir on utilise le « PowerCopy »

créé pour la gorge afin d'insérer plus tard un circlips

Figure 8 : Arbre CSG et modélisation du haut du vilebrequin

Figure 9 : Mise en plan du haut du vilebrequin

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 9

6) Bielle (tête + pied)

Construction par extrusion d'esquisse. Les espaces pour la vis sont créés par « Poche ». L'ensemble

« ass_bielle » regroupe ces deux éléments ainsi que deux vis disponibles dans les librairies standards de

CATIA V5.

Figure 10 : Arbre CSG et modélisation de la bielle (tête + pied)

Figure 11 : Mise en plan de la bielle (tête + pied)

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 10

7) Piston (+ axe piston)

Le piston est construit par opération booléenne. On modélise un cylindre puis on lui retire différentes

partie : évidement centrale, trous pour l'axe, méplat sur les côté pour les circlips. On lui ajoute ensuite deux

gorges par « PowerCopy ». L'axe du piston est seulement constitué d'un cylindre sur lequel on ajoute une

gorge. On applique ensuite une symétrie.

Figure 12 : Arbre CSG et modélisation du piston

Figure 13 : Mise en plan du piston

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 11

8) Roue dentée

La roue dentée est construite par répétition circulaire car une seule dent est modélisée. Afin de conserver

les mêmes dents sur deux roues de rayons différents, la dent est paramétrée et le nombre de dent est

recalculé à chaque fois. Ce paramètre est commandé à l'aide d'une table de paramétrage (pour la petite

roue). De plus, nous avons créé une règle qui supprime l'évidement de la roue lorsque le rayon est inférieur

à une certaine valeur. La grande roue est la même mais ne possède pas de table de paramétrage.

Figure 14 : Arbre CSG et modélisation de la petite roue

Figure 15 : Mise en plan de la petite roue

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 12

9) Came

La came est utilisée en tant que « PowerCopy ». Pour être utilisées, elle nécessite le rayon de l'axe sur lequel

elle est placée ainsi qu'un plan décalé un non afin de la positionner le long de l'axe. Sa taille est fixe mais

son angle d'inclinaison est paramétrable.

Figure 16 : Arbre CSG et modélisation de la came

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 13

10) Arbre à cames

L'arbre à came est construit à partir de l'extrusion de plusieurs esquisses. Les cames sont ensuite rajoutées

par « PowerCopy » et positionnées à l'aide de l'axe de l'arbre et d'un plan décalé et perpendiculaire à

l'arbre. L'angle des cames peut-être paramétré individuellement ou bien on peut également modifier

l'angle de toutes les cames à l'aide d'un paramètre. On finit par ajouter une gorge par « PowerCopy » à

notre arbre afin d'accueillir un circlips.

Figure 17 : Arbre CSG et modélisation de l'arbre à cames

Figure 18 : Mise en plan de l'arbre à came

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 14

11) Tige de culbuteur

La tige est construite par extrusion de cercles. La hauteur des trois parties est paramétrable et fait l'objet

d'une famille de pièce. De plus nous utilisons ici aussi une règle de conception qui stipule que le trou

traversant en haut de la tige doit disparaître si le la hauteur de la dernière partie est inférieure à une

certaine valeur.

Figure 19 : Arbre CSG et modélisation de la tige de culbuteur

Figure 20 : Mise en plan de la tige de culbuteur

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 15

12) Liaison tige/culbuteur

Construction simple extrusion. On applique ensuite des congés d'arêtes avant d'ajouter ou de retirer les

axes nécessaires. Nous avons ici besoin d'un axe à faire passer dans le trou de la tige mais aussi d'un trou

qui passera dans l'axe extérieur du culbuteur.

Figure 21 : Arbre CSG et modélisation de la liaison tige/culbuteur

Figure 22 : Mise en plan de la liaison tige/culbuteur

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 16

13) Culbuteur

Construction par symétrie. On extrude d'abord la forme du culbuteur puis on retire les espaces nécessaires :

la poche principale, le trou pour l'axe du culbuteur ainsi que le trou pour l'axe extérieur (liaison avec la tige).

On applique pour finir un symétrie.

Figure 23 : Arbre CSG et modélisation du culbuteur

Figure 24 : Mise en plan du culbuteur

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 17

14) Soupape

Construction simple par extrusion. La hauteur de la soupape est paramétrée.

Figure 25 : Arbre CSG et modélisation de la soupape

Figure 26 : Mise en plan de la soupape

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 18

15) Ressort

Le ressort est construit à partir d'un esquisse à laquelle on va faire suivre une hélice (« Nervure »). Ses

dimensions sont toutes paramétrables. Cependant, si nous l'avons modélisé, nous ne l'avons pas ajouté à

l'assemblage.

Figure 28 : Arbre CSG et modélisation du ressort

Figure 28 : Mise en plan du ressort

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 19

IV. Modélisation de l'ensemble moteur

1) Schéma cinématique

Avant de modéliser l'ensemble de notre moteur, nous devons déterminer les liaisons existant entre les

différentes pièces que nous venons de voir. Pour cela, nous tenterons de définir le système en sous la forme

d'un schéma cinématique.

Figure 29 : Graphe des liaisons du moteur

Les sous-ensembles sont constitués de :

• A : bas et haut du carter, culasse

• B : vilebrequin, clavette, circlips et petite roue

• C : bielle (tête et pied)

• D : piston (+ axe)

• E : arbre à cames, clavette, grande roue

• F : tige

• G : culbuteur

• H : soupape

Nous devrons donc concevoir toutes les liaison données ci-dessus. Elles son équivalentes au schéma

cinématique ci-après :

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 20

Figure 30 : Schéma cinématique du moteur en deux parties

2) Assemblage

Il est maintenant temps de modéliser notre moteur dans son ensemble. Pour cela, nous allons devoir

assembler les pièces conçues les unes avec les autres puis définir les contraintes et liaisons qui existent

entre elles. La partie théorique étant réalisée, il nous suffit donc suivre notre schéma cinématique afin de

terminer la modélisation.

Finalement, après avoir assemblé toutes les pièces, on obtient le moteur suivant :

Figure 31 : Modélisation complète du moteur 4 cylindres

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 21

Figure 32 : Synthèse des liaisons créées pour la modélisation

Les liaisons pivots entre le carter et le vilebrequin ainsi qu'entre le carter et l'arbre à cames sont des liaisons

commandées en angle qui nous permettent de faire évoluer l'état de notre système.

3) Simulation du mécanisme

Pour finir, nous souhaitons vérifier que notre moteur se comporte correctement. Pour cela, voici la

procédure :

• déplacer les fichiers sur votre ordinateur

• ouvrir le produit « moteur » qui se situe à la racine du dossier de projet

• ouvrir « DMU Kinematics » dans le menu « Maquette Numérique »

• sélectionner la « Simulation suivant une loi »

• configurer le temps maximal à 40 secondes

• configurer le « Nombre de pas » à 200

• lancer la simulation

Le moteur tourne alors correctement, selon les cycles donnés dans la première partie.

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 22

4) Mise en plan du moteur

Pour finir, on fournit la mise en plan du moteur complet :

Figure 33 : Mise en plan complète du moteur

V. Conclusion

Lors de ce projet nous avons donc collaboré afin de modéliser un système complexe sur le logiciel CATIA

V5R20 de Dassault Système, ici un moteur 4 temps en ligne à culbuteur. La modélisation de ce moteur a

permis de mettre en évidence le fonctionnement du logiciel CATIA mais aussi le fonctionnement de notre

système ainsi que ses limitations.

Notons néanmoins que le moteur à culbuteur est encore présent dans l’industrie actuelle. (Ex : moteur

Harley Davidson). Il induit des calculs plus complexes qu’un moteur 4 temps simple, de par la multiplication

du nombre de pièces et de leurs mouvements relatifs. Il est également clair que l’ajout de pièce telle que le

culbuteur entraîne un surcoût et un entretien supplémentaire.

Ce projet a également pointé les difficultés de la mise en commun de données et du partage d'informations

au sein d'un groupe de travail. Il n'est donc pas étonnant de voir se multiplier aujourd'hui les espaces en

open-space, qui permettent de relayer les informations de manières plus rapide et claires.

En effet la conception d’un système CAO est soumis à une grande précision qui ne peux être atteinte du

premier coup, il est donc nécessaire de discuter avant, pendant et voire même après la réalisation du

système afin de juger si les différentes solutions proposé répondent au problème. Si cela n'était pas le cas, il

faudrait alors discuter d'éventuelles modifications à apporter.

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 23

Enfin ce projet a permis à notre groupe d’appréhender le logiciel CATIA, dans une optique non plus de

reproduction mais plutôt dans une optique de conception. Nous avions à notre disposition des plans moins

détaillé que ceux rencontrés en TD ce qui nous a amener à réfléchir d'autant plus aux méthodes à mettre en

places pour concevoir notre moteur. Nous avons donc pu améliorer notre connaissance de CATIA V5.

Le fait de devoir « imaginer » le système à concevoir nous a par conséquent laissé entrevoir le travail d’un

ingénieur en conception, tant dans la difficulté de la modélisation pièce par pièce que dans la satisfaction

d’avoir un système fonctionnel.

Notons néanmoins pour finir, que le but de ce projet n'était que d'avoir une système fonctionnel. Nous

penserons donc à l'avenir à aborder les autres aspects du métier d'ingénieur en conception, c'est à dire le

dimensionnement des pièces (résistances de matériaux) ainsi que la prise en compte des coûts de

production, etc.

CP42 : Projet de conception – SCHULZE/VIARD/LEFEBVRE – 11/01/2013 24

Vous aimerez peut-être aussi

- Cours Mecanique AutoDocument78 pagesCours Mecanique AutoAkram Ferchichi100% (36)

- Mecatronique D'automobileDocument80 pagesMecatronique D'automobilePanneau solaire100% (25)

- TP MciDocument21 pagesTP MciakramPas encore d'évaluation

- Cours MoteurDocument19 pagesCours MoteurYacouba Ouedraogo100% (1)

- Calcul Préstations RéciproquesDocument2 pagesCalcul Préstations RéciproquesSwelLuvsYou100% (2)

- Rapport Moteur À 4 TempsDocument16 pagesRapport Moteur À 4 TempsYuba Mis n'Arrif100% (2)

- (PDF) Formation de Base Sur Les Techniques de La Mecanique Auto PDFDocument69 pages(PDF) Formation de Base Sur Les Techniques de La Mecanique Auto PDFkhadim gueye50% (4)

- M07 - Etude Des Moteurs ThermiquesDocument42 pagesM07 - Etude Des Moteurs ThermiquesBASSILIST76% (21)

- Moteurs DieselDocument61 pagesMoteurs DieselRobert Lopez100% (1)

- Encyclo Les Moteurs 2 TempsDocument5 pagesEncyclo Les Moteurs 2 TempsEmmanuel Sadou Adamou50% (2)

- Fetnaci FaizaDocument61 pagesFetnaci FaizaLaurenne YaoPas encore d'évaluation

- Mimoir Mouteur Diesl Khaled Bouzidi Et AmraouiiDocument26 pagesMimoir Mouteur Diesl Khaled Bouzidi Et Amraouiikhaled bouzidiPas encore d'évaluation

- Le Mecanique A MadaDocument67 pagesLe Mecanique A Madafaniry andriamanantenaPas encore d'évaluation

- M05 Etude Des Moteurs Thermiques OFPPT ParDocument38 pagesM05 Etude Des Moteurs Thermiques OFPPT ParNourddinePas encore d'évaluation

- Rapport de StageDocument23 pagesRapport de StageYossef Akrkaou100% (1)

- 03 - Cours - Master - Fonctionnement Et Architecture Du Moteur A Combustion InterneDocument28 pages03 - Cours - Master - Fonctionnement Et Architecture Du Moteur A Combustion InterneimenePas encore d'évaluation

- Etude BibliographiqueDocument13 pagesEtude BibliographiqueZied kallelPas encore d'évaluation

- Techniques de La Mecanique AutoDocument121 pagesTechniques de La Mecanique AutoDjelloul Ben Mohamed Hdi100% (2)

- Chap 2 - Moteur A Combustion - V1EtudiantDocument28 pagesChap 2 - Moteur A Combustion - V1Etudiantahceneamirawafaa573Pas encore d'évaluation

- Optimisation D Un Moteur PDFDocument5 pagesOptimisation D Un Moteur PDFAs NordinePas encore d'évaluation

- Stage FinalDocument30 pagesStage FinalHoussem HassanetPas encore d'évaluation

- Brochure Moteur Kribes PDFDocument90 pagesBrochure Moteur Kribes PDFMehdi BnmssdPas encore d'évaluation

- DjeddidDocument18 pagesDjeddidheheyam56Pas encore d'évaluation

- Moteur Thermique FinalDocument18 pagesMoteur Thermique FinalAhmed Lamouchi100% (1)

- Chapitre IIDocument8 pagesChapitre IITom BriderPas encore d'évaluation

- Le Vehicule AutomobileDocument44 pagesLe Vehicule AutomobileLiva RABETSIMIALONAPas encore d'évaluation

- Rapport de Stage: OuvrierDocument18 pagesRapport de Stage: Ouvriermed ab100% (1)

- TP Atelier de Technologie AutomobileDocument4 pagesTP Atelier de Technologie Automobilejxdcnz6jr8Pas encore d'évaluation

- Moteur À EssenceDocument8 pagesMoteur À EssenceMokrane BenPas encore d'évaluation

- Moteur DieselDocument6 pagesMoteur DieselSirineJamoussi100% (1)

- Moteur DieselDocument13 pagesMoteur DieselWå ŁįđPas encore d'évaluation

- Cours1 Generalites Moteurfep0011 130327194821 Phpapp01.ppsxDocument19 pagesCours1 Generalites Moteurfep0011 130327194821 Phpapp01.ppsxSaloum ThioubPas encore d'évaluation

- Rapport Projet s3Document30 pagesRapport Projet s3Nicolas LestradePas encore d'évaluation

- Le MoteurDocument10 pagesLe Moteurnerina piccaPas encore d'évaluation

- Rapport P6-3 2012 11Document28 pagesRapport P6-3 2012 11Youcef BonyPas encore d'évaluation

- Le Moteur ThérmiqueDocument82 pagesLe Moteur ThérmiqueSalah Samih100% (1)

- Caractéristiques Des Véhicules Automobile : Direction Regionale Souss Massa Complexe de Formation Agadir/ Isi AgadirDocument51 pagesCaractéristiques Des Véhicules Automobile : Direction Regionale Souss Massa Complexe de Formation Agadir/ Isi AgadirN E T F L I X FFPas encore d'évaluation

- Le MoteurDocument45 pagesLe MoteurHadja SavanéPas encore d'évaluation

- Banque Dereponses Mecanique Goupe LourdDocument72 pagesBanque Dereponses Mecanique Goupe LourdZenati BouguerraPas encore d'évaluation

- PJ TransDocument29 pagesPJ TransMOHAMMED SAID ECHAMOUTIPas encore d'évaluation

- Moteur ThermiqueDocument36 pagesMoteur ThermiqueMili HibaPas encore d'évaluation

- Moteurs A Combustion InterneDocument7 pagesMoteurs A Combustion InterneNabil AggounePas encore d'évaluation

- Distribution VariableDocument3 pagesDistribution VariableCyril KakouskiPas encore d'évaluation

- TP Moteur: Département de Génie Rural Machinisme Agricole Quatrième AnnéeDocument8 pagesTP Moteur: Département de Génie Rural Machinisme Agricole Quatrième AnnéeBrahim OUYABAPas encore d'évaluation

- TP Propulsion Et Moteurs AvionsDocument5 pagesTP Propulsion Et Moteurs AvionsCEDRIC NACEL LACMAGO TSOPKEINGPas encore d'évaluation

- Rapport Du TP ConceptionDocument25 pagesRapport Du TP ConceptionZiadiPas encore d'évaluation

- Système Bielle-ManivelleDocument14 pagesSystème Bielle-Manivellemliki mohamed100% (1)

- MOTEUR DE STIRLING Conception Et Réalisation+table Des MatiéresDocument20 pagesMOTEUR DE STIRLING Conception Et Réalisation+table Des MatiéresHamza JabranePas encore d'évaluation

- Cahier Stagiaire FRDocument22 pagesCahier Stagiaire FRDjamzenPas encore d'évaluation

- Rapport MécaniqueDocument28 pagesRapport Mécaniquemouad chourakPas encore d'évaluation

- Chapitre 1 - Rappel Sur Les MCI.Document18 pagesChapitre 1 - Rappel Sur Les MCI.DjamalPas encore d'évaluation

- Brochure N 2 TP MciDocument4 pagesBrochure N 2 TP MciAli DjallelPas encore d'évaluation

- Cours MoteurDocument50 pagesCours Moteurhoucem addine100% (2)

- Architecture Moteur Diesel Mecanique Naval Construction MécaniqueDocument7 pagesArchitecture Moteur Diesel Mecanique Naval Construction MécaniqueRodolphe SounouPas encore d'évaluation

- Naissance de la voiture, une sacrée histoire: Ouvrage illustréD'EverandNaissance de la voiture, une sacrée histoire: Ouvrage illustréPas encore d'évaluation

- Comment construire son drone de zéro: Comment construire son drone et dimensionner les différentes partiesD'EverandComment construire son drone de zéro: Comment construire son drone et dimensionner les différentes partiesÉvaluation : 2 sur 5 étoiles2/5 (1)

- Théorie et pratique du treuil: Treuils fixes et mobilesD'EverandThéorie et pratique du treuil: Treuils fixes et mobilesPas encore d'évaluation

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- BiomassDocument15 pagesBiomassAleaPas encore d'évaluation

- Annexe 5 - Révisé - Modèle de Rapport NarratifDocument6 pagesAnnexe 5 - Révisé - Modèle de Rapport NarratifabdelkrimkhouloudPas encore d'évaluation

- 1492 In098 - Mu e PDFDocument6 pages1492 In098 - Mu e PDFjesusortegavPas encore d'évaluation

- S7.5 Compactage CoursDocument14 pagesS7.5 Compactage CoursNakoulma FaridatouPas encore d'évaluation

- Correction Du Sujet de Finance D'entreprise MMADocument3 pagesCorrection Du Sujet de Finance D'entreprise MMAKevin NguemaPas encore d'évaluation

- Les Secrets de Lautomatisation YoutubeDocument35 pagesLes Secrets de Lautomatisation Youtubekbcyf8nj6dPas encore d'évaluation

- Résumé Plan FinancierDocument25 pagesRésumé Plan FinancierSahar HammoudaPas encore d'évaluation

- Cinétique Chimique Pour L3 Genie Des Procédés - Genie ChimiqueDocument452 pagesCinétique Chimique Pour L3 Genie Des Procédés - Genie ChimiqueMOUSSADEK Yahia Abdel Illah100% (1)

- TP - 4 Mach - HydrDocument3 pagesTP - 4 Mach - HydrIsmail EzzaraaPas encore d'évaluation

- Ouvrage Performance 0702Document194 pagesOuvrage Performance 0702sosi2020Pas encore d'évaluation

- P2 Encadré - Normes Pers OMSDocument2 pagesP2 Encadré - Normes Pers OMSAlberto GeorgePas encore d'évaluation

- ProsecaDocument5 pagesProsecafidelASPas encore d'évaluation

- Loi N 003 2006 Du 25 Avril 2006 Relative A La Declaration Des Biens Et AvoirsDocument6 pagesLoi N 003 2006 Du 25 Avril 2006 Relative A La Declaration Des Biens Et AvoirsCFP PROFISCAL SARLPas encore d'évaluation

- Tutoriel Pstage Pour Les EtudiantsDocument16 pagesTutoriel Pstage Pour Les EtudiantsmessiliadjoPas encore d'évaluation

- NT 007Document14 pagesNT 007Sofiane AoudiaPas encore d'évaluation

- M1 - Gestion Des Processus Et de La Qualité - TDDocument15 pagesM1 - Gestion Des Processus Et de La Qualité - TDdtlnl889Pas encore d'évaluation

- PPP Et HDLCDocument15 pagesPPP Et HDLCimanePas encore d'évaluation

- Chapitre 2 - Notion de BilanDocument29 pagesChapitre 2 - Notion de BilanMaàma Traoré100% (1)

- Chapitre II BM GHODBANEDocument19 pagesChapitre II BM GHODBANESennaoui LaraPas encore d'évaluation

- CSC Computer Sciences International S.À R.L. 2015Document18 pagesCSC Computer Sciences International S.À R.L. 2015LuxembourgAtaGlancePas encore d'évaluation

- SDG 28538 Broch Certif WEB 2023 2024Document12 pagesSDG 28538 Broch Certif WEB 2023 2024Coulibaly Youssouf n'goloPas encore d'évaluation

- XP Cen Iso-Ts 17892-10Document19 pagesXP Cen Iso-Ts 17892-10Kouassi JaurèsPas encore d'évaluation

- Support de Formation EcologiqueDocument25 pagesSupport de Formation EcologiqueOstine Erold100% (1)

- 10 Intrebari ComuneDocument4 pages10 Intrebari ComuneGeorge Holostencu100% (1)

- Techniques D'irrigation - GME&EM (1èrep-2015Document164 pagesTechniques D'irrigation - GME&EM (1èrep-2015El Amine Bniaiche100% (6)

- Rapport de StageDocument15 pagesRapport de StageYounes Nassir100% (1)

- SolidworksDocument127 pagesSolidworksBram's U Yafelman100% (2)

- Cours de MacroéconomieDocument35 pagesCours de MacroéconomieCaroline Baillez100% (1)

- Feuille de Route Vers L Industrie Electronique Du FuturDocument140 pagesFeuille de Route Vers L Industrie Electronique Du FuturJourdan MbappePas encore d'évaluation