Académique Documents

Professionnel Documents

Culture Documents

Correction Serie Traction

Transféré par

nour.benhassineTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Correction Serie Traction

Transféré par

nour.benhassineDroits d'auteur :

Formats disponibles

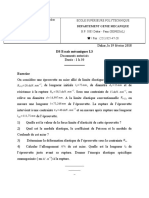

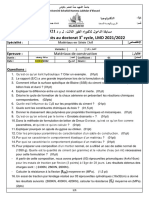

Modules procédés de fabrication 1

TD1 : Procédés de Fabrication Corrigé

Exercice 1 : Essai de traction

Les données du tableau 1 ont été obtenues lors d’un essai de traction sur une éprouvette d’acier

doux à 0.38% de Carbone, de forme cylindrique de diamètre D0=12 mm et de longueur utile

L=20 mm Un extensomètre a été monté sur l’éprouvette. L’écartement initial lo des couteaux

de l’extensomètre est égal à l0=10 mm On mesure l’évolution de l’écartement l des couteaux

de l’extensomètre en fonction de l’effort appliqué sur l’éprouvette lors de l’essai.

Tableau 1 : résultat d’un essai de traction

Question :

1) Tracer la courbe de F= f(l) ? Déduire Fe et lu ?

Courbe brute de traction

100

90

80

70

Force KN

60

50

Fe= 59.5 KN

40

30

20

10

0

0 0,5 1 1,5 2

lu=1.72

AL (mm)

Figure 1 : Courbe brute de traction

La force de la limite élastique Fe= 59.5 KN

2) Dresser un tableau de valeur et tracer la courbe conventionnelle 𝜎0 = 𝑓(𝜖0 )

∆𝐿

La déformation 𝜀0 = avec 𝐿0 = 10 𝑚𝑚

𝐿0

𝐹 𝜋

La contrainte 𝜎0 = 𝑆 avec 𝑆0 = 4 ∗ 𝐷0 2 = 113.09 𝑚𝑚²

0

ZEMZEMI Farhat 1 AU 2021-2022

Modules procédés de fabrication 1

ε0 0 0,001 0,003 0,005 0,012 0,02 0,048 0,082 0,125 0,144 0,157 0,175

σ0 0,0 267,9 552,7 526,1 604,8 745,4 806,4 810,9 802,0 798,5 770,2 690,6

1000,0 La striction

900,0

800,0

700,0

Contrainte MPa

600,0

Rupture

500,0

400,0 Courbe de traction

conventionnelle

300,0

200,0 Courbe de traction

rationnelle

100,0 Domaine plastique

0,0

0 0,05 0,1 0,15 0,2

Déformation

Domaine élastique

Figure 2 : courbe de traction conventionnelle et rationnelle.

3) Estimez le module d’élasticité du matériau ?

Le module élastique du matériau est la pente de la tangente à la courbe de traction à l’origine

E=267 GPa

4) Estimez la limite d’élasticité du matériau Re, et déduire graphiquement sa limite

d’élasticité conventionnelle Rp0.2%.

La limite élastique Re = Fe/S0=526.1 MPa

ZEMZEMI Farhat 2 AU 2021-2022

Modules procédés de fabrication 1

La limite d’élasticité conventionnelle Rp0.2%

900,0

800,0

700,0

Rp0.2%=542 MPa

600,0

500,0

400,0

300,0

200,0

100,0

0,0

0 0,002 0,004 0,006 0,008 0,01 0,012 0,014

Figure 3 : limite d’élasticité conventionnelle Rp0.2%

La limite d’élasticité conventionnelle Rp0.2%.est obtenue en traçant la parallèle à la partie

élastique pour une déformation 0.002 (0.2%).

Rp0.2%.=542 Mpa

5) Etudiez les différentes parties de la courbe. En particulier, que se passe t’il au point 4 et

entre les points 4 et 5 ?

Entre les points 0 à 3 : Domaine élastique

Entre les point 3 à 12 Domaine plastique. C’est une zone de déformation permanente.

De 3 à 4 : allongement sans augmentation de la contrainte : c’est un palier

d'écoulement appelé palier de ductilité.

De 8 à 12 zone ou se produit la striction

6) Calculer le coefficient de striction Z% si la section Du à la rupture est 9.66mm.

𝑆0 −𝑆𝑢

Le coefficient de striction 𝑍% = 100 ( )

𝑆0

𝜋

Avec 𝑆0 la section initiale de l’éprouvette : 𝑆0 = 4 𝐷0 2

𝜋

𝑆𝑢 La section de l’éprouvette à la rupture : 𝑆𝑢 = 4 𝐷𝑢 2

𝐷0 2 −𝐷𝑢 2 122 −9.662

D’où 𝑍% = 100 ( 2 ) AN 𝑍% = 100 ( ) = 35%

𝐷0 122

ZEMZEMI Farhat 3 AU 2021-2022

Modules procédés de fabrication 1

7) Déterminer la contrainte maximale en traction Rm du matériau ?

La contrainte maximale de traction corresponde à celle du point 8 Rm= 810.9

8) Dresser un tableau de valeur et tracer la courbe rationnelle 𝜎𝑟 = 𝑓(𝜖𝑟 )

La courbe de traction rationnelle est obtenue à partir de la courbe de traction

conventionnelle par

𝜀 = 𝐿𝑛(1 + 𝜀0 ) 𝑒𝑡 𝜎 = 𝜎0 ∗ (1 + 𝜀0 )

ε 0 0,0010 0,0030 0,0050 0,0119 0,0198 0,0469 0,0788 0,1178 0,1345 0,1458 0,1613

σ 0 268,2 554,3 528,8 612,1 760,3 845,1 877,3 902,3 913,5 891,1 811,5

La courbe de traction rationnelle est tracée sur la figure 2

9) Calculer le coefficient d’écrouissage n de cet acier ?

La partie d’écrouissage de la courbe de traction rationnelle d’un acier doux est modélisée par

le modèle suivant :

𝜎 = 𝐾(𝜀 𝑝 )𝑛

Avec n : le coefficient d’écrouissage

𝜎 la contrainte réelle de traction 𝜀 𝑝 : déformation plastique

On prend deux points de la partie d’écrouissage soit le point 5 et le point 7 on calcul pour chacun

la déformation plastique 𝜀 𝑝 et la contrainte 𝜎

Pour le point 5 :

𝜎(5)

𝜀(5) = 𝜀 𝑒 (5) + 𝜀 𝑝 (5) avec 𝜀 𝑒 (5) la déformation élastique au point 5 𝜀 𝑒 (5) =

𝐸

𝜎(5) 𝜎(7)

D’où 𝜀 𝑝 (5) = 𝜀(5) − de même pour le point 7 𝜀 𝑝 (7) = 𝜀(7) −

𝐸 𝐸

𝜎(7) 𝑛

𝜎(7) 𝜀 𝑝 ( 7) 𝑛 𝜀 ( 7) −

𝐸

On a = (𝜀𝑝 (5)) =( 𝜎(5) )

𝜎(5) 𝜀 ( 5) −

𝐸

𝑛

𝜎 (7)

𝜎 (7) 𝜀(7) −

𝐿𝑛 ( ) = 𝐿𝑛 (( 𝐸 ) )

(

𝜎 5 ) 𝜎 ( 5)

𝜀(5) − 𝐸

ZEMZEMI Farhat 4 AU 2021-2022

Modules procédés de fabrication 1

Et par suite

𝜎(7)

𝐿𝑛( )

𝜎(5)

𝑛= 𝜎(7)

AN 𝜎 (7) = 845,1 MPa , 𝜎(5) = 612,1 MPa

𝜀(7)−

𝐿𝑛(( 𝐸 ))

𝜎(5)

𝜀(5)−

𝐸

𝜀(7) = 0,0469, 𝜀(5) = 0,0119, E= 267 GPa

845,1

𝐿𝑛 ( )

612,1

𝑛= = 0.213

845,1

0,0469 −

𝐿𝑛 (( 267000))

612,1

0,0119 −

267000

10) Discuter sa formabilité en expansion ?

La formabilité de ce matériau est bonne n=0.213

Exercice 2 :

Soit une tôle carrée de 80mmx80mm et de e0 = 0,8mm d'épaisseur déformée plastiquement et

devienne un rectangle de dimensions 65mm×94mm après mise en forme.

Supposons que la loi contrainte - déformation plastique est σ =600(0.008+ε)0.22 MPa et que la

contrainte normale à la tôle est nulle. Les déformations élastiques sont négligeables.

Questions :

1) Déterminer les déformations dans la tôle ?

Les déformations dans la tôle sont :

ZEMZEMI Farhat 5 AU 2021-2022

Modules procédés de fabrication 1

𝐷𝑚𝑎𝑗𝑒𝑢𝑟𝑒

La déformation majeure 𝜀1 = 𝐿𝑛 ( )

𝐷0

𝐷𝑚𝑖𝑛𝑒𝑢𝑟𝑒

La déformation mineure 𝜀2 = 𝐿𝑛 ( 𝐷0

)

La déformation suivant l’épaisseur 𝜀3 =-(𝜀1 + 𝜀2 )

𝐷𝑚𝑎𝑗𝑒𝑢𝑟𝑒 94

AN : 𝜀1 = 𝐿𝑛 ( ) = 𝐿𝑛 (80) = 0.16

𝐷0

𝐷𝑚𝑖𝑛𝑒𝑢𝑟𝑒 65

𝜀2 = 𝐿𝑛 ( ) = 𝐿𝑛 ( ) = −0.2

𝐷0 80

D’où 𝜀3 = −(𝜀1 + 𝜀2 ) = −(0.16 − 0.2) = 0.04

2) Déterminer l’épaisseur finale de la tôle ?

L’épaisseur de la tôle est obtenue à partie de la déformation suivant l’épaisseur 𝜀3 :

𝑒

On 𝜀3 = 𝐿𝑛 (𝑒 ) et par suite 𝑒 = 𝑒0 ∗ 𝑒 𝜀3 =0.83 mm

0

3) Calculer le coefficient de lankford d’anisotropie r ?

Le coefficient de Lankford d’anisotropie r suivant cette direction de traction est le rapport

entre la déformation suivant la largeur et la déformation suivant l’épaisseur

𝜀2

𝑟=⌊ |=5

𝜀3

4) Que penser de la formabilité de ce matériau ?

Ce matériau à une excellente formabilité puisque la déformation dans le plan est plus

importante que celle suivant l’épaisseur (pas de problème d’amincissement de la tôle

lors de la mise en forme

Exercice 3 Emboutissabilité

On désire former par emboutissage un embout cylindrique en aluminium 3003-O avec un

diamètre intérieur de 75 mm et une hauteur de 50 mm, et ce à partir d’un disque de diamètre

138 mm et d’épaisseur 1,6 mm.

Remarque :

Afin d’évaluer la faisabilité de cette opération d’emboutissage, on doit déterminer le rapport

d’emboutissage (RE), la réduction (r) et le rapport de l’épaisseur par rapport au diamètre du disque

ZEMZEMI Farhat 6 AU 2021-2022

Modules procédés de fabrication 1

(e/Dd). En effet, on estime généralement que l’emboutissage est possible dans les conditions suivantes

: (1) DR ≤ 2; (2) r < 0,5 ou 50% et (3) e/Dd > 1%. Ces valeurs ont été initialement déterminées pour

les embouts en acier, mais restent valables pour les alliages d’aluminium.

1) Est-ce que cette opération est faisable techniquement en se basant sur ces données ?

L’opération est faisable lorsque les trois conditions suivantes sont validées :

1) le rapport d’emboutissage DR ≤ 2;

(2) la réduction de diamètre r < 0,5 ou 50%

(3) le rapport entre l’épaisseur et le diamètre de flan e/Dd > 1%.

Condition 1 : On a

Le diamètre de flan Dd=138 mm

Le diamètre de l’emboutie dE=75 mm

Donc le rapport d’emboutissabilité Dd/dE=138/75=1.85 <2 Condition validée

𝐷𝑑 −𝑑𝐸 138−75

Condition 2 : On a 𝑟 = = = 0.45 < 0.5 la condition est validée

𝐷𝑑 138

𝑒 1.6

Condition 3 : on a 𝐷 = 138 = 0.011 = 1.1% > 1% la condition est validée

𝑑

Conclusion l’opération est faisable avec ces données

2) Calculez, la force d’emboutissage ainsi que la force de maintien du disque de départ (blank).

On rappelle que dans le cas de l’alliage 3003-O, la résistance maximale est de 110 MPa et la

limite d’élasticité est de 40 MPa. Le rayon de bord de la matrice est de 6,5 mm.

Soitent :

Rm : la résistance maximale de l’alliage considéré (MPa)

e : épaisseur du disque de départ (blank) en mm.

𝑑

K dépond du rapport 𝐷𝑑𝐸

𝐹𝐸 = 𝐾 ∗ 𝜋 ∗ 𝑑𝐸 ∗ 𝑒 ∗ 𝑅𝑚 = 1 ∗ 𝜋 ∗ 75 ∗ 1.6 ∗ 110 = 41.467 𝐾𝑁

La force de serre flan :

ZEMZEMI Farhat 7 AU 2021-2022

Modules procédés de fabrication 1

Le rôle du serre flan consiste à empêcher la formation de plis sur le rebond du flan en

exerçant une pression appropriée. Si cette force est trop importante, le flan risque de se

fissure, par contre si cette force est trop faible, le flan risque de présenter des plis.

- La force de serrage est estimée par l'expression : 𝐹𝑠 = 𝑝 ∗ 𝑆𝐶

Avec p : la pression spécifique de contact de l’aluminium

𝑆𝐶 :la surface de contact du flan et la matrice

La présence du serre-flan ne s'impose que si d<0.95D ou e<0.02(D-d). Pour un embouti

cylindrique :

𝑝 = 12 𝑑𝑎𝑁/𝐶𝑚² = 1.2 𝑀𝑃𝑎

𝜋

La surface de contact 𝑆𝐶 = 4 ∗ (𝐷𝑑 2 −(𝑑𝐸 + 2 ∗ 𝑒 + 2 ∗ 𝑟)2 )

Avec e : l’épaisseur de la tôle et r le rayon de la matrice (r=6.5mm)

𝜋

AN : 𝑆𝐶 = ∗ (1382 −(75 + 2 ∗ 1.6 + 2 ∗ 6.5)2 ) = 10726.26 𝑚𝑚²

4

D’où 𝐹𝑠 = 1.2 ∗ 10726.26 = 10 𝐾𝑁

Exercice 4 : Calcul en emboutissage

Une entreprise de production mécanique désire la fabrication d'une grande série de couvercle

en acier inoxydable. Chaque couvercle est composé d'une partie cylindrique obtenue par

emboutissage. Le dessin est donné par la figure ci-dessous :

On donne :

Rm = 50 daN/mm2

Pression Spécifique de serrage de la serre flan P = 20 daN/cm2

ZEMZEMI Farhat 8 AU 2021-2022

Modules procédés de fabrication 1

Questions :

1) Déterminer le diamètre de flan :

⎯ Méthode analytique,

⎯ Méthode graphique :

La méthode analytique

On divise le profile de la pièce en 8 surfaces élémentaires

8

2 4

𝐷𝑓 = ∗ ∑ 𝑆𝑖

𝜋

𝑖=1

4

𝑆 = 4 ∗ 25 ∗ 200 = 20000 𝑚𝑚

𝜋 1

4

𝑆 = 2 ∗ 𝜋 ∗ 10 ∗ (200 − 0.7 ∗ 10) = 12126.54𝑚𝑚²

𝜋 2

4

𝑆 = (200 − 2 ∗ 10)2 − (155 + 2 ∗ 10)2 = 1775 𝑚𝑚²

𝜋 3

4

𝑆 = 2 ∗ 𝜋 ∗ 10 ∗ (155 + 0.7 ∗ 10) = 10178.7 𝑚𝑚²

𝜋 4

4

𝑆 = 4 ∗ 155 ∗ 110 = 68200 𝑚𝑚2

𝜋 5

ZEMZEMI Farhat 9 AU 2021-2022

Modules procédés de fabrication 1

4

𝑆 = 2 ∗ 𝜋 ∗ 10 ∗ (155 − 0.7 ∗ 10) = 9299.1 𝑚𝑚2

𝜋 6

4

𝑆 = (155 − 2 ∗ 10)2 − 1202 = 3825 𝑚𝑚2

𝜋 7

4

𝑆 = 2 ∗ 1202 = 28800 𝑚𝑚²

𝜋 8

D’où 𝐷𝑓 = √(20000 + 12126.54 + 1775 + 10178.7 + 68200 + 9299.1 + 3825 + 28800) = 392.7 𝑚𝑚

La méthode graphique (en annexe)

2) Donner le nombre de passes permettant l'obtention de la pièce finie :

Soit m1=0.51 et m2=0.8 les deux coefficients de réduction pour les aciers inoxydables

Première passe : 𝑑1 = 𝐷𝑓 ∗ 𝑚1 =392.7*0.51=200.27 mm>155 mm

Deuxième passe : 𝑑2 = 𝑑1 ∗ 𝑚2 = 200.27 ∗ 0.8 = 160.22 > 155𝑚𝑚

Troisième passe : 𝑑3 = 𝑑2 ∗ 𝑚2 = 160.22 ∗ 0.8 = 128.17 𝑚𝑚 < 155 𝑚𝑚

Donc cette pièce nécessite 2 passes

3) Calculer le diamètre du flan corrigé :

Le diamètre corrigé

155

𝐷𝑓 𝑐𝑜𝑟𝑟𝑖𝑔é = = 380 𝑚𝑚

0.51 ∗ 0.8

On considère par la suite que le diamètre du flan est au diamètre corrigé :

4) Calculer l'effort et l’énergie d'emboutissage (pour la première passe) :

L’effort d’emboutissage pour la première passe

𝐹𝐸 = 𝐾 ∗ 𝜋 ∗ 𝑑1 ′ ∗ 𝑒 ∗ 𝑅𝑚 = 1 ∗ 𝜋 ∗ (380 ∗ 0.51) ∗ 1 ∗ 500 = 304.4 𝐾𝑁

Avec 𝑑1 ′ le diamètre de l’embouti à la première passe pour un flan de diamètre 380

ZEMZEMI Farhat 10 AU 2021-2022

Modules procédés de fabrication 1

𝑑1 ′ = 𝐷𝑓 𝑐𝑜𝑟𝑟𝑖𝑔é ∗ 𝑚1 = 193.8𝑚𝑚

Pour calculer l’énergie d’emboutissage on doit calculer la hauteur de l’embouti h1 sans

collerette

𝑐𝑜𝑟𝑟𝑖𝑔é

∅ 𝐷𝑓

∅ 𝑑1 ′

ℎ1

𝑟

On a

𝐷𝑓 𝑐𝑜𝑟𝑟𝑖𝑔é = √(4 ∗ ℎ1 ∗ 𝑑1 ′ + 2 ∗ 𝜋 ∗ 𝑟 ∗ (𝑑1 ′ − 0.7 ∗ 𝑟) + (𝑑1 ′ − 2𝑟)2

Et par suite il est possible de calculer h1

1 𝑐𝑜𝑟𝑟𝑖𝑔é 2

ℎ1 = ′ ∗ ((𝐷𝑓 ) − (2 ∗ 𝜋 ∗ 𝑟 ∗ (𝑑1′ − 0.7 ∗ 𝑟) + (𝑑1 ′ − 2𝑟)2 ))

4 ∗ 𝑑1

ℎ1 = 132.17 𝑚𝑚

D’où l’énergie d’emboutissage :

𝐾1 ∗ ℎ1 ∗ 𝐹𝐸

𝑊𝐸 = = 132.17 ∗ 304.4 = 4 𝐾𝐽

1000

5) Calculer l'effort sur le serre-flan (pour la première passe) :

L’effort de serre flan pour la première passe :

𝐹𝑠 = 𝑝 ∗ 𝑆𝐶

Avec p= 20 daN/cm²=2 MPa et la surface de contact Sc :

𝜋 2

𝑆𝐶 = ∗ (𝐷𝑓 𝑐𝑜𝑟𝑟𝑖𝑔é −(𝑑1 ′ + 2 ∗ 𝑒 + 2 ∗ 𝑟𝑚𝑎𝑡𝑟𝑖𝑐𝑒 )2 )

4

𝑟𝑚𝑎𝑡𝑟𝑖𝑐𝑒 = 0.8 ∗ √(𝐷𝑓 𝑐𝑜𝑟𝑟𝑖𝑔é − 𝑑1 ′) ∗ 𝑒

AN : 𝑟𝑚𝑎𝑡𝑟𝑖𝑐𝑒 = 10.9 𝑚𝑚 d’où 𝑆𝐶 = 76223 𝑚𝑚² et par suite 𝐹𝑠 = 152.45 𝐾𝑁

ZEMZEMI Farhat 11 AU 2021-2022

Modules procédés de fabrication 1

Annexe

ZEMZEMI Farhat 12 AU 2021-2022

Modules procédés de fabrication 1

ZEMZEMI Farhat 13 AU 2021-2022

Vous aimerez peut-être aussi

- DS Corrigé EssMéca LGSIP 2èmesession 17 18Document3 pagesDS Corrigé EssMéca LGSIP 2èmesession 17 18tidiane Demba MahoungouPas encore d'évaluation

- TP MFDPDocument11 pagesTP MFDPOussema TrikiPas encore d'évaluation

- MateritractionDocument12 pagesMateritractionfathallah karimPas encore d'évaluation

- TP MSD Mo (2Document21 pagesTP MSD Mo (2basmaPas encore d'évaluation

- Ba 22Document17 pagesBa 22OumarPas encore d'évaluation

- Vademecum Calcul Entailles 2011-06-23-1Document5 pagesVademecum Calcul Entailles 2011-06-23-1محمد الأمين شرفاويPas encore d'évaluation

- Seance 2Document31 pagesSeance 2Moslem ZariatPas encore d'évaluation

- CABLE RESEAU 3P+n PDFDocument1 pageCABLE RESEAU 3P+n PDFYoussef RadefPas encore d'évaluation

- Corrigé TD Met Ex1 2 3Document4 pagesCorrigé TD Met Ex1 2 3Mohammed El azhariPas encore d'évaluation

- Corrigé TD Met Ex1 2 3Document4 pagesCorrigé TD Met Ex1 2 3Mohammed El azhariPas encore d'évaluation

- Corrigé TD Met Ex1 2 3Document4 pagesCorrigé TD Met Ex1 2 3Mohammed El azhariPas encore d'évaluation

- Modélisations AbaqusDocument7 pagesModélisations AbaqusSara BACHIRPas encore d'évaluation

- Corrigé TD Met Ex1 2 3Document4 pagesCorrigé TD Met Ex1 2 3Mohammed El azhariPas encore d'évaluation

- TD2 Corr - EssaiMéca L3EM VE - Janv23Document3 pagesTD2 Corr - EssaiMéca L3EM VE - Janv23Ibrahim ManganePas encore d'évaluation

- Note de Calcul de Dimensionnement de La Tuyauterie Réseau Récupération AéroDocument2 pagesNote de Calcul de Dimensionnement de La Tuyauterie Réseau Récupération AérosadokhafidhPas encore d'évaluation

- Silec Exzhellent SolarDocument4 pagesSilec Exzhellent Solarabouadnane imanePas encore d'évaluation

- TD3 EnoncéDocument10 pagesTD3 EnoncékokouPas encore d'évaluation

- Essai de Traction-Compression: Eprouvette Installée Entre Les Mors de Machine de TractionDocument10 pagesEssai de Traction-Compression: Eprouvette Installée Entre Les Mors de Machine de TractionAymane Aymane RajawiPas encore d'évaluation

- CPI1-INDUS-TD-essai Traction-Correction-2Document12 pagesCPI1-INDUS-TD-essai Traction-Correction-2Fahmi chhiebiPas encore d'évaluation

- Préparation À L'examen FinalDocument3 pagesPréparation À L'examen FinalMyriamPas encore d'évaluation

- TP TractionDocument5 pagesTP TractionIbtissam El BarkaouiPas encore d'évaluation

- TD 1Document5 pagesTD 1Zakaria Oudad100% (1)

- DS Corrigé EssMéca L3J 17 18Document3 pagesDS Corrigé EssMéca L3J 17 18tidiane Demba MahoungouPas encore d'évaluation

- Note de Calcul D'un Dalot DoubleDocument14 pagesNote de Calcul D'un Dalot DoubleIhsene HechichePas encore d'évaluation

- Série D'exercices N°1: Exercice 1: Traction D'un Alliage de NickelDocument2 pagesSérie D'exercices N°1: Exercice 1: Traction D'un Alliage de NickelAlmojtahid Web100% (2)

- CMM TD1 Exercices Et Corrigã© - MoodDocument9 pagesCMM TD1 Exercices Et Corrigã© - MoodMohamed Grine100% (2)

- TDN01Document2 pagesTDN01Ahmed MerPas encore d'évaluation

- TP MSD ModifiéDocument26 pagesTP MSD ModifiébasmaPas encore d'évaluation

- CHAP 3 Essais de TractionDocument10 pagesCHAP 3 Essais de Tractionali BourenanePas encore d'évaluation

- Formulation Des Betons: Methode de Dreux-Gorisse: Le Rapport C / E Est Calculé Grâce À La Formule de BolomeyDocument4 pagesFormulation Des Betons: Methode de Dreux-Gorisse: Le Rapport C / E Est Calculé Grâce À La Formule de Bolomeyعبدالقادر وائلPas encore d'évaluation

- DS-Corrigé-EssMéca-2èmeSessionLGSIP 3-15-16Document3 pagesDS-Corrigé-EssMéca-2èmeSessionLGSIP 3-15-16tidiane Demba MahoungouPas encore d'évaluation

- Note de Calcul D'un Dalot 5.00mx2.50mDocument11 pagesNote de Calcul D'un Dalot 5.00mx2.50mIhsene HechichePas encore d'évaluation

- Doctechnique VisserieDocument8 pagesDoctechnique VisserietikepoPas encore d'évaluation

- TP RDMDocument8 pagesTP RDMazzou AzzouPas encore d'évaluation

- Sujet D'examenDocument8 pagesSujet D'examenChristina SawdaPas encore d'évaluation

- TP RDMDocument9 pagesTP RDMSalim BouaziziPas encore d'évaluation

- Examen M1 CMM - Jan2018Document8 pagesExamen M1 CMM - Jan2018nesrine hamidiPas encore d'évaluation

- 2 Pml-56-SeDocument2 pages2 Pml-56-SeismailhmdaniPas encore d'évaluation

- Mini ProjetDocument3 pagesMini ProjetPaulin TordeurPas encore d'évaluation

- Exam 2013 FlattenDocument15 pagesExam 2013 FlattenFranck BitaPas encore d'évaluation

- Dreux GorrisDocument6 pagesDreux GorrisEl Hadji Seydou FallPas encore d'évaluation

- TD4Document3 pagesTD4marwanboulanouar1Pas encore d'évaluation

- Solution Serie D - Exercice Tassement ConsolidationDocument7 pagesSolution Serie D - Exercice Tassement ConsolidationYasmine OuahmedPas encore d'évaluation

- Organig CalculDocument44 pagesOrganig CalculHouzad Khaoula100% (1)

- Fluent SEANCE2Document3 pagesFluent SEANCE2atika kabouyaPas encore d'évaluation

- UCA-Rattrapages Touzet 2020Document4 pagesUCA-Rattrapages Touzet 2020rayane abbasPas encore d'évaluation

- Cours Canalisation ElectriqueDocument73 pagesCours Canalisation ElectriqueEmelisse MeledjePas encore d'évaluation

- Fathallah PDFDocument8 pagesFathallah PDFSÕfȋǡņɇ BɇņamarPas encore d'évaluation

- TD2 - Mécanique de ContactDocument4 pagesTD2 - Mécanique de ContactKhaled GammoudiPas encore d'évaluation

- Examen 1 CM I GC4 2016-2017 - ESADocument2 pagesExamen 1 CM I GC4 2016-2017 - ESAnicko NickopPas encore d'évaluation

- Travaux Diriges Essai MecaniquesDocument3 pagesTravaux Diriges Essai MecaniquesJORDAN JUNOR ELLAPas encore d'évaluation

- Exam Métallurgie Montréal + CorrigéDocument10 pagesExam Métallurgie Montréal + CorrigéAhmed HaniPas encore d'évaluation

- TDTP2 Excel SolutionDocument1 pageTDTP2 Excel Solutiongeosol expertPas encore d'évaluation

- TP2 MMCDocument6 pagesTP2 MMCCours facPas encore d'évaluation

- Exercices Sur Les Matériaux Master 2.construction - MGM. 13.11.2021.bis1Document2 pagesExercices Sur Les Matériaux Master 2.construction - MGM. 13.11.2021.bis1hadjer dorPas encore d'évaluation

- CH2-2 - Les Essais Mécaniques Exercices PDF Dureté (Matériau) Module de YoungDocument1 pageCH2-2 - Les Essais Mécaniques Exercices PDF Dureté (Matériau) Module de YoungAkram ElhouariPas encore d'évaluation

- TP MSDDocument13 pagesTP MSDTA RikPas encore d'évaluation

- Torsion ArbresDocument4 pagesTorsion ArbresDrancyPas encore d'évaluation

- Cba 93Document52 pagesCba 93Mimi SeguiniPas encore d'évaluation

- Travaux Dirigeés Du Composites 2023 Ensam MeknesDocument5 pagesTravaux Dirigeés Du Composites 2023 Ensam MeknesThe ShadowPas encore d'évaluation

- GéotextileDocument10 pagesGéotextileMohamed MedhioubPas encore d'évaluation

- RDM CoursDocument18 pagesRDM CoursMounaim MatiniPas encore d'évaluation

- TP MSD Complet Mars 2022Document37 pagesTP MSD Complet Mars 2022Elfahime HamzaPas encore d'évaluation

- La Construction Mécanique Appliquée ExercicesDocument5 pagesLa Construction Mécanique Appliquée ExerciceshamzaPas encore d'évaluation

- Poteau NoteDocument14 pagesPoteau NoteMohamed BouazizPas encore d'évaluation

- Texier Partie 1 Sur 2Document157 pagesTexier Partie 1 Sur 2Azabou MariamPas encore d'évaluation

- Notions de Base de Dynamique Des StructuresDocument90 pagesNotions de Base de Dynamique Des StructuresCyrine. Ch100% (1)

- Controle Génie MécaniqueDocument6 pagesControle Génie MécaniqueBouzelmatePas encore d'évaluation

- Propulsion Navale BillardDocument40 pagesPropulsion Navale BillardUnica Figlia Kenza100% (1)

- CoursMeddour F Mat GMDocument63 pagesCoursMeddour F Mat GMMeddour BelkacemPas encore d'évaluation

- NF A 35 014 Aciers Pour Béton Armé PDFDocument33 pagesNF A 35 014 Aciers Pour Béton Armé PDFgotspatelPas encore d'évaluation

- Chap2 Traction-IfmiaDocument6 pagesChap2 Traction-IfmiaaliouiPas encore d'évaluation

- Cours Sur Le Béton 03-04Document32 pagesCours Sur Le Béton 03-04Cyrille Jefedjie FezeuPas encore d'évaluation

- XP A35-045-1 - Déc 11 - Aciers de Précontrainte - Prescriptions GénéralesDocument11 pagesXP A35-045-1 - Déc 11 - Aciers de Précontrainte - Prescriptions GénéralesAli BoudjeradaPas encore d'évaluation

- Cours Mecasol 3 PDFDocument75 pagesCours Mecasol 3 PDFlami75Pas encore d'évaluation

- Corrige 02 Sujets Des Concours D'accès Au Doctorat en Génie Civil - Eloued 2022Document9 pagesCorrige 02 Sujets Des Concours D'accès Au Doctorat en Génie Civil - Eloued 2022Hichem BERKAKPas encore d'évaluation

- COURS Béton Precontraint CHAPITRE 1-2-3-4 M NIE NOUMSI PDFDocument40 pagesCOURS Béton Precontraint CHAPITRE 1-2-3-4 M NIE NOUMSI PDFLoïc fanuel ntagnePas encore d'évaluation

- Principaux Essais Appliqués Sur Les CompositesDocument28 pagesPrincipaux Essais Appliqués Sur Les CompositesAmina MASMOUDIPas encore d'évaluation

- TD Appareil Enregistreur ElevDocument8 pagesTD Appareil Enregistreur Elevوسيم زعفوريPas encore d'évaluation

- Notes de Cours - Structure Avril 2013Document568 pagesNotes de Cours - Structure Avril 2013delcine ernst sterlinPas encore d'évaluation

- Tds Sikawrap 230C FRDocument6 pagesTds Sikawrap 230C FRAmel RPas encore d'évaluation

- MetallurgieDocument17 pagesMetallurgieMAROIENEPas encore d'évaluation

- FicheB7-4-Guide Auscultation Ouvrage Art-Cahier Interactif IfsttarDocument3 pagesFicheB7-4-Guide Auscultation Ouvrage Art-Cahier Interactif IfsttarIADADPas encore d'évaluation

- Béton ArméDocument24 pagesBéton ArméEliézerd UpenjmunguPas encore d'évaluation

- Resistance Des Materiaux - Chapitre 4 Caracteristiques Meccaniques Des MateriauxDocument10 pagesResistance Des Materiaux - Chapitre 4 Caracteristiques Meccaniques Des MateriauxAzee TitouPas encore d'évaluation

- RDMDocument38 pagesRDMMohamedAmineZemniPas encore d'évaluation

- BoulonDocument21 pagesBoulonWatsop100% (3)