Académique Documents

Professionnel Documents

Culture Documents

Diagnostic Et Analyse Des Defauts D Un Broyeur de Cimenterie Et L Optimisation de La Production Etude de Cas PDF

Diagnostic Et Analyse Des Defauts D Un Broyeur de Cimenterie Et L Optimisation de La Production Etude de Cas PDF

Transféré par

aghilifTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Diagnostic Et Analyse Des Defauts D Un Broyeur de Cimenterie Et L Optimisation de La Production Etude de Cas PDF

Diagnostic Et Analyse Des Defauts D Un Broyeur de Cimenterie Et L Optimisation de La Production Etude de Cas PDF

Transféré par

aghilifDroits d'auteur :

Formats disponibles

13ème Congrès de Mécanique 11 - 14 Avril 2017 (Meknès, MAROC)

Diagnostic et analyse des défauts d'un broyeur de cimenterie et l’optimisation de

la production : étude de cas

ER-RATBY Mohamed1, MABROUKI Mustapha2

1. Université Sultan Moulay Slimane, Faculté des Sciences et Techniques, Laboratoire Génie Industrie, Béni Mellal.

mohamed.erratby@gmail.com

2. Université Sultan Moulay Slimane, Faculté des Sciences et Techniques, Laboratoire Génie Industrie, Béni Mellal.

mus_mabrouki@yahoo.com

Résumé : défaillances tout en fonctionnant à un régime permettant

Dans l'industrie, le taux élevé de panne de la machine de le rendement maximal. Cet objectif est un des buts de la

production est l'une des perturbations la cadence. Ce fonction maintenance d’une entreprise. Il s’agit de

problème affecte le profit de l'entreprise où le profit ne maintenir un bien dans un état lui permettant de répondre

peut pas être maximisé en raison de la perte de de façon optimale à sa fonction. L'objectif de toute

production et des coûts de maintenance. Dans la plupart entreprise industrielle est de gagner des parts de marché

des cas, la panne de la machine est causée par une et d’arriver à satisfaire un plus grand nombre de

défaillance d'un seul composant ou par des pannes entre consommateurs. L’atteinte de cette cible dans un

les composants. Dans tous ces domaines, l'entretien et la environnement concurrentiel exige une production de

fiabilité de l'équipement sont des stratégies importantes meilleure qualité avec une maîtrise des coûts engendrés.

qui peuvent influer considérablement sur la capacité de

l'organisation à être compétitive, Le but de cet article est 2. Problématique et méthodologie

de démontrer que la gestion de la fonction maintenance

La dégradation progressive de l'équipement a engendré

n’est pas définie isolément, mais doit être lié avec la

une chute de débit importante de 220 T/h à 180T/h. C’est

fonction de production et étudier l’effet d’amélioration

suivant cette problématique il est nécessaire d’optimiser

de la fonction maintenance sur le rendement des

la stratégie de maintenance du broyeur afin d’optimiser

équipements de production dans une cimenterie dans cet

les performances de broyage de la cimenterie, à savoir le

article on va étudier le broyeurs de ciment.

débit de production du ciment produit.

La stratégie d’optimisation a comme principaux

Mots clefs : Optimisation, Maintenance, objectifs :

gestion, production. Le diagnostic des causes de chutes de débits au

sein de l’atelier de broyage.

L’analyse des modes de défaillances et de

1. Introduction leur effet et criticité (AMDEC) du broyeur.

Pour être et demeurer compétitive, une entreprise doit Inspection interne du broyeur.

produire toujours mieux (qualité) et au coût le plus bas.

Pour minimiser ce coût, on fabrique plus vite et sans

3. Le diagnostic des causes de la chute de

interruption des produits sans défaut afin d’atteindre la

production maximale par unité de temps. débit

L’automatisation et l’informatique ont permis d’accroître Le diagnostic des causes de la chute de débit, va s’opérer

considérablement cette rapidité de production. comme suit: en premier lieu l’élaboration d’un

Cependant, les limitations technologiques des moyens de diagramme causes à effets et l’interprétation de ces

production ne permettent pas d’augmenter résultats, en second lieu l’analyse des bilans massique et

continuellement les cadences. De plus, produire plus de séparation, les résultats obtenus de ces analyses vont

sous-entend produire sans ralentissements, ni arrêts. Pour nous permettre de déterminer les maillons faibles au

cela, le système de production ne doit subir qu’un sein de l’atelier de production du ciment, c'est-à-dire

nombre minimum de temps de non production. Exceptés les équipements responsables aussi bien des pertes de

les arrêts inévitables dus à la production elle-même matières, que des pertes de débits. Les équipements dont

(changements de gamme, montées en température, etc.), les performances sont les plus faibles, doivent bénéficier

les machines ne doivent jamais (ou presque) connaître de

13ème Congrès de Mécanique 11 - 14 Avril 2017 (Meknès, MAROC)

d’une étude fonctionnelle permettant de les décortiquer un réglage optimal du séparateur dynamique on se

en sous éléments, afin de proposer des solutions propose de réaliser plusieurs expériences afin de trouver

amélioratrices par la suite. le réglage optimal du séparateur et d’augmenter le

paramètre de qualité à savoir le débit de sortie du ciment

de l’unité BK4.

3.2. L’analyse des défaillances de leurs effets

et leur criticité (AMDEC).

Après l’analyse fonctionnelle interne et externe et après la

décomposition du broyeur les réunions avec les chefs de

fabrication, de maintenance et de procédé. On a choisi la

valeur 12 comme seuil de criticité .Les éléments dont la

criticité dépasse 12 sont regroupés par ordre décroissant dans

le tableau .C’est sur ces éléments qu’il faut agir en priorité en

engageant des actions correctives appropriées

Figure 1 : diagramme causes à effet de chute de débit

Les résultats tirés de l’analyse des causes à effets, nous

permettent de dégager un ensemble d’actions à mener,

les solutions des problèmes les plus critiques du point de

vue impact sur le débit vont être détaillées par la suite.

3.1. Le Bilan de matière

Ce bilan permet de connaître le débit de matière dans

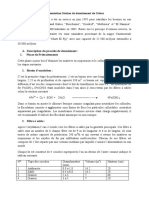

Tableau3 : classement des éléments par criticité

chaque branche du circuit à partir des prélèvements de

matière effectués aux bornes de chaque équipement Par la D’après les résultats obtenus, nous avons bien déterminé

méthode des nœuds, on calcule les débits des diverses les risques de dysfonctionnement de ce système de

branches en partant d’un seul débit connu : l'alimentation

fraiche à l’entrée du circuit. Broyage en mettant en évidence les points critiques pour

proposer des actions de maintenance afin de réduire leur

criticité.

On déduit que l’usure des éléments critique (plaques

blindages, plaques cloison, boulets, anneau de ventilation)

est la cause principale de la majorité des problèmes

rencontrés dans ce système

Pour éviter ce genre de problèmes il faut faire un contrôle

Tableau1 : Résultats du bilan matière de matière d’usure systématique pour s’assurer qu’il ne se

précipitera jamais ces défaillance qui gène vraiment

On constate que le débit du produit fini obtenu par les le fonctionnement normale de ce système et engendre

gaz chargé en poussières à la sortie du séparateur des longs arrêts de réparation et de nettoyage.

statique est largement supérieur au débit fourni par le A la fin de cette étude, on peut dégager avec les

séparateur dynamique car la grande quantité de matière recommandations suivantes :

sortant du broyeur est en suspension avec les gaz sous - Il faut respecter les instructions de la maintenance

l’effet de ventilation. systématique telles que les remplacements des pièces

D’après les résultats obtenus, on distingue clairement défectueux selon les périodicités recommandées par le

que la performance du séparateur dynamique et du constructeur.

broyeur laissent à désirer, puisque les écarts dégagés Etablir des fichiers historiques.

entre les valeurs obtenues et les valeurs Refaire l’étude AMDEC systématiquement.

recommandées sont considérables, par la suite on va

Former le personnel de service maintenance à

se focaliser principalement sur le broyeur, dont on va

l’AMDEC.

réaliser une étude AMDEC, tandis que Pour déterminer

Tenir un stock de sécurité des pièces de rechange

13ème Congrès de Mécanique 11 - 14 Avril 2017 (Meknès, MAROC)

de 1ère nécessité 3.2.2. Etats des éléments internes du broyeur

Pour l’amélioration de la disponibilité de ce système de l’état de blindage

Broyage, il faut concentrer les actions de maintenance sur Compartiment 1 Compartiment 2

les équipements ayant une criticité C≥12en appliquant les

Actions suivantes :

- Surveillance périodique

- Maintenance systématique ou conditionnelle

Les plans d’actions :

-Plaques de blindage Releveurs et classant :

1- contrôle préventif conditionnel

Suivi du profil des releveurs : tracé de l’évolution

de l’usure,

2- contrôle systématique:

Contrôle visuel chaque 2 mois. Figure 3 : l’état de blindage pour compartiment 1 et 2

-Plaques cloison :

Réparation des rainures l’état de la cloison

Contrôle visuel chaque 2 mois. Compartiment 1 Compartiment 2

-anneau de ventilation :

Changement de grillage de l’anneau.

Contrôle visuel chaque 2 mois.

3.2. Inspection interne du broyeur

D’après l’analyse AMDEC du broyeur, nous avons pu

distinguer que les éléments dont le seuil de criticité est

intolérables et qui ont eu une influence majeure sur la

chute du débit sont les éléments internes du broyeur, à

savoir le blindage, la cloison intermédiaire et les charges

broyantes. Par voie de conséquence on se propose de Figure 4 l’état de cloison pour compartiment 1 et 2

réaliser une inspection interne du broyeur, étape

-Le niveau de matière est au même niveau des boulets,

importante puisqu’elle donne une évaluation

donc le niveau de matière est bon, mais la plupart des

qualitative du fonctionnement du broyeur.

boulets sont déformés.

Lors de cette inspection, il faut :

-D’après cette inspection on a constaté que l’état des

Prendre des échantillons de la matière.

blindages est bon sauf pour les deux premières

Observer les éléments internes du broyeur : rangées. Il se produit plutôt une usure apparaissant sous

blindage, boulets, grilles de ventilation et forme de stries perpendiculaires à l'axe du compartiment.

cloisons (intermédiaire et de sortie) pour chaque - pour la cloison nous avons détecté plusieurs lumières

compartiment. matées, un colmatage estimé à environ 20% dans le

Cette opération se fait lors du crash-stop de l’atelier de premier secteur et 5% dans le second.

broyage (tous les équipements, ventilation et alimentation, -On a constaté aussi que plusieurs boulons de fixation

sont stoppés d’un coup pour conserver les mêmes sont cassés ce qui induit que les releveurs concernés

conditions qui existaient avant l’arrêt). percutent leur voisin à chaque rotation du broyeur.

3.2.1. Niveau de matière/boulets 3.2.3. Analyse des résultats des prélèvements

Il faut évaluer le niveau de la matière dans chaque de matière

compartiment. D’après le crash-stop qu’on a fait Pour le

compartiment 1et 2 :

Compartiment 1 Compartiment 2

Figure 2 : niveau de la matière et boulets pour compartiment 1 et 2

Figure 5 : L’évolution de la granulométrie dans le compartiment 1

13ème Congrès de Mécanique 11 - 14 Avril 2017 (Meknès, MAROC)

[9] Dekker, R., (1996): Applications of

maintenance optimisation models: A review and

analysis. Reliability Engineering and System

Safety, 52(3):229–240

[10] b.s.dhillon: Engineering maintenance a modern

approach

[11] an introduction to predictive maintenance

[12] [Ghosh, D., Roy, S., 2009] “Maintenance

optimization using probabilistic cost-benefit

analysis”, Journal of Loss Prevention in the

Process Industries, 22(4):403-407.

[13] Vatn, J., Aven, T., 2010: “An approach to

maintenance optimisation where safety issues

are important”, Reliability Engineering &

System Safety, Vol. 95, No. 1, pp. 58-63.

[14] Labib, Ashraf W. (1998): “World-class

Figure 6 : L’évolution de la granulométrie dans le compartiment 2 maintenance using a computerised

maintenancemanagement system”, Journal of

Cette courbe montre qu’il y a une mauvaise répartition de Quality in Maintenance Engineering, Vol. 4 No

1,pp. 66-75.

la charge broyante dans les compartiments 1 et 2. Car la

[15] Labib, Ashraf W. (2004): “A decision analysis

courbe doit être décroissante donc il faut optimiser la model for maintenance policy selectionusing a

répartition de la charge broyante.( répartition des boulets) CMMS”, Journal of Quality in Maintenance

Engineering, Vol. 10 No. 3, pp.191-202.

[16] Duffuaa SO and Al-Sultan KS (1997)

4. conclusion

Mathematical programming approaches for

Après adoption de ces techniques de maintenance et la the,management of the maintenance planning

proposition d’une nouvelle répartition des boulets on a pu and scheduling. J of Qual in Maint Eng 3(3):

augmenter la disponibilité du broyeur et de passer d’un 163–76.

débit de l’ordre de 180T/Heure à un débit de l’ordre de [17] Dumond EJ (1994) Making best use of

194T/Heure soit une augmentation de l’ordre de performance measures and information. Int J of

14T/H , donc on peut facilement déduire que le gain Oper and Prod Manag 14( 9):16–31.

annuelle réalisé en adoptant les réglages déterminés ci

dessus est de l’ordre de 90.720.000 DH/an .

5. Références :

[1] Auscultation d’atelier de broyage à boulets:

D.JUNIQUE

[2] AMDEC moyen par M.RIDOUX (techniques de

l’ingénieur AG4220)

[3] Fragmentation par P.BLAZY, J. YVON et J.El-

Aïd (techniques de l’ingénieur A5050)

[4] Conduite des unités de broyage par D.

HODOUIN et R. DELVILLAR (techniques de

l’ingénieur J3 110)

[5] Norme Marocaine NM 10.1.004 : relative aux

liants hydrauliques.

[6] Anderson, R.T., Neri, L., (1990): Reliability

Centred Maintenance: Management and

Engineering Method Elsevier Applied Sciences,

London

[7] Blanchard, B.S., (1992): Logistics Engineering

and Management, Prentice Hall, Englewood

Cliffs, New Jersey

[8] Coetzee, J.L., (2002): An Optimized Instrument

for Designing a Maintenance Plan: A Sequel to

RCM. PhD thesis, University of Pretoria,

South-Africa

Vous aimerez peut-être aussi

- ELN-Electronique Des SystEmbarques PDFDocument55 pagesELN-Electronique Des SystEmbarques PDFSohib LoudadjiPas encore d'évaluation

- Ebook FR - 2020 Hackers - 214 Pages Pour Apprendre Le Hacking en Franais - Cours de Hacking - by KorasDocument80 pagesEbook FR - 2020 Hackers - 214 Pages Pour Apprendre Le Hacking en Franais - Cours de Hacking - by Korasdumont henri70% (10)

- AMDEC Sur BroyeurDocument55 pagesAMDEC Sur BroyeurFatima-zahra Lezar81% (16)

- Afc TPDocument5 pagesAfc TPhichoPas encore d'évaluation

- Etude de La Maintenance Des in - ELMAGUIRI Mohamed Nawfal - 518 PDFDocument83 pagesEtude de La Maintenance Des in - ELMAGUIRI Mohamed Nawfal - 518 PDFBrahim AbaghoughPas encore d'évaluation

- Cimenterie ProcessDocument17 pagesCimenterie ProcessAbdelmajid HmPas encore d'évaluation

- Chapitre II (Etude Technologiquede Broyeur)Document31 pagesChapitre II (Etude Technologiquede Broyeur)Dina Boutemeur100% (2)

- Loesche Mills For Cement Raw Material FDocument24 pagesLoesche Mills For Cement Raw Material FRebhi SamirPas encore d'évaluation

- AMDECDocument10 pagesAMDECGhaith Soudani100% (2)

- Application de L a.M.D.E.C Aux Deux BroyeursDocument76 pagesApplication de L a.M.D.E.C Aux Deux Broyeursoumaima ghzPas encore d'évaluation

- Construire Son Reseau Dent RepriseDocument470 pagesConstruire Son Reseau Dent RepriseKane Ka100% (1)

- Optimisation de La Marche Du Refroidisseur FOUR1Document45 pagesOptimisation de La Marche Du Refroidisseur FOUR1amine0% (1)

- Pfe GM 0511Document94 pagesPfe GM 0511Youssef KhaliPas encore d'évaluation

- PFE ZinebDocument45 pagesPFE ZinebYassine Khoudmi100% (1)

- Giz Gestion ConnaissanceDocument148 pagesGiz Gestion ConnaissanceDAGHAYRACHID100% (1)

- Ms - Gm.amar BenabdallahDocument99 pagesMs - Gm.amar BenabdallahLotfi BrahimPas encore d'évaluation

- Dossier CriblageDocument8 pagesDossier CriblageWajdi ben mohamedPas encore d'évaluation

- Optimisation de La Maintenance Basée Sur La Fiabilité, Cas D'une Centrifugeuse DiscontinueDocument74 pagesOptimisation de La Maintenance Basée Sur La Fiabilité, Cas D'une Centrifugeuse Discontinuebouslimane idir100% (1)

- Etude Et Maintenance Preventiv - BOUKILI Yassine - 555Document52 pagesEtude Et Maintenance Preventiv - BOUKILI Yassine - 555spectrum66Pas encore d'évaluation

- Methodologie MCSE2Document620 pagesMethodologie MCSE2elsinkior100% (1)

- CourMerise Partie1Document109 pagesCourMerise Partie1Amine JaimaPas encore d'évaluation

- Broueyr CruDocument11 pagesBroueyr CruRedouane Radwan100% (1)

- RAPPORT Final PDFDocument86 pagesRAPPORT Final PDFAnass El Kasmaoui100% (2)

- M02 Dessin Assiste Par Ordinateur AC TSGO BTP TSGO PDFDocument139 pagesM02 Dessin Assiste Par Ordinateur AC TSGO BTP TSGO PDFTaher HammiPas encore d'évaluation

- Broyage ElectricitéDocument88 pagesBroyage Electricitémeryem karrisi100% (1)

- Etude AMDEC Sur Un Broyeur BK3 Version Finale PDFDocument24 pagesEtude AMDEC Sur Un Broyeur BK3 Version Finale PDFredaPas encore d'évaluation

- Description Du Procède de DessalementDocument5 pagesDescription Du Procède de DessalementbilelPas encore d'évaluation

- Rapport SDCC FinalDocument56 pagesRapport SDCC Finalyouness100% (2)

- Amélioration de La Performance Du Broyeur À CimentDocument58 pagesAmélioration de La Performance Du Broyeur À CimentSvnPas encore d'évaluation

- Rapport Final PDFDocument45 pagesRapport Final PDFSalas gamer100% (2)

- La Procédure de Maîtrise Documentaire Répondant Aux Exigences ISODocument9 pagesLa Procédure de Maîtrise Documentaire Répondant Aux Exigences ISOماهر زارعي0% (1)

- AMDEC D'un Broyeur Du Carbon A - Hassna BENLKHADIR - 3970 PDFDocument47 pagesAMDEC D'un Broyeur Du Carbon A - Hassna BENLKHADIR - 3970 PDFMourad Lamghari100% (1)

- Module 5: Veille TechnologiqueDocument30 pagesModule 5: Veille Technologiqueadnaneadnane50% (2)

- TD6 Réseau WifiDocument2 pagesTD6 Réseau Wifidendani anfelPas encore d'évaluation

- Etude Analytique de La Maintenance Préventive D'Une Turbine À Gaz GE102Document80 pagesEtude Analytique de La Maintenance Préventive D'Une Turbine À Gaz GE102RA MziPas encore d'évaluation

- Module 3 Broyeurs.Document65 pagesModule 3 Broyeurs.dalila AMMAR0% (1)

- 3148 0Document37 pages3148 0Arbaoui MohamedPas encore d'évaluation

- Presentation Generale Des ErpDocument17 pagesPresentation Generale Des ErpmguissePas encore d'évaluation

- Rapport PDFDocument129 pagesRapport PDFSalas gamerPas encore d'évaluation

- Analyse Du BroyeurDocument146 pagesAnalyse Du BroyeurKhalil LatrachPas encore d'évaluation

- Rapport de StageDocument39 pagesRapport de StageImado Eco Tarmount100% (1)

- Rapport 7Document4 pagesRapport 7Abir TalfadnaPas encore d'évaluation

- Conduite Des Broyeurs À BouletsDocument38 pagesConduite Des Broyeurs À Bouletstarek50% (2)

- Rapport de Stage Cimentrie SAFIDocument40 pagesRapport de Stage Cimentrie SAFIzizoPas encore d'évaluation

- Taux de Remplissage Du Broyeur A BouletsDocument12 pagesTaux de Remplissage Du Broyeur A BouletsMerzougui HatemPas encore d'évaluation

- Hasnfra 3 Rapp 231 DDocument86 pagesHasnfra 3 Rapp 231 DHiba AddiouiPas encore d'évaluation

- Organisation Loc Regar STPDocument119 pagesOrganisation Loc Regar STPloic100% (1)

- Refroidissement Du Ciment Dans Le SéparateurDocument4 pagesRefroidissement Du Ciment Dans Le Séparateurdalila AMMARPas encore d'évaluation

- 301 01 6FR Broyeurs PendulairesDocument14 pages301 01 6FR Broyeurs PendulairesSb AyoubPas encore d'évaluation

- Obj 2421 Fichier Fiche-Crible-RotatifDocument1 pageObj 2421 Fichier Fiche-Crible-RotatifTagne yvanPas encore d'évaluation

- Rapport Finale PfeDocument27 pagesRapport Finale Pfe2Bac CoursPas encore d'évaluation

- Concasseurs Et Broyeurs: Types Et Maintenance: Memoire de Fin D'EtudeDocument62 pagesConcasseurs Et Broyeurs: Types Et Maintenance: Memoire de Fin D'EtudeKorry AHPas encore d'évaluation

- Pfe 2020Document24 pagesPfe 2020Raed LakhouasPas encore d'évaluation

- Nouveau Présentation Microsoft Office PowerPoint - CopieDocument11 pagesNouveau Présentation Microsoft Office PowerPoint - CopiewissalPas encore d'évaluation

- CPB Brochure Classifier Separator FR PDFDocument20 pagesCPB Brochure Classifier Separator FR PDFRebhi SamirPas encore d'évaluation

- Chapitrei AV1 2018Document51 pagesChapitrei AV1 2018YassineZklPas encore d'évaluation

- Module Formation CruDocument33 pagesModule Formation CruoumPas encore d'évaluation

- Rapport de Stage de Fin D'Etude: Diplome Univeritaire de TechnologieDocument17 pagesRapport de Stage de Fin D'Etude: Diplome Univeritaire de TechnologieChaymae Boujnah100% (1)

- 7-La Lubrification en CimenterieDocument9 pages7-La Lubrification en CimenterieAlstome Power100% (1)

- 77 PDFDocument92 pages77 PDFÃh ŁämPas encore d'évaluation

- TD2 Applications Industrielles de Fiabilité Concept FMDDocument28 pagesTD2 Applications Industrielles de Fiabilité Concept FMDAbdallah Mahdjoubi AimenPas encore d'évaluation

- Amelioration Du Service Mainte - LAAZAAR Kaoutar - 811Document69 pagesAmelioration Du Service Mainte - LAAZAAR Kaoutar - 811aliPas encore d'évaluation

- Rapport de Stage v.01-1Document40 pagesRapport de Stage v.01-1Ayoub JrPas encore d'évaluation

- Hamaizi NoraDocument86 pagesHamaizi Norafares noureddinePas encore d'évaluation

- Formation Sur Le Reglage de La Machoire Du ConcasseurDocument15 pagesFormation Sur Le Reglage de La Machoire Du ConcasseurkatukaPas encore d'évaluation

- Mehdioui OCP PDFDocument67 pagesMehdioui OCP PDFSBPas encore d'évaluation

- Tute 12 2Document5 pagesTute 12 2fatihaPas encore d'évaluation

- Amdec A VoirDocument48 pagesAmdec A VoirMichel EdiPas encore d'évaluation

- Rapport PFE NohailaDocument92 pagesRapport PFE NohailaNohaila BoutaniPas encore d'évaluation

- Fiabilité, maintenance prédictive et vibration des machinesD'EverandFiabilité, maintenance prédictive et vibration des machinesPas encore d'évaluation

- Nouveau Document Microsoft WordDocument1 pageNouveau Document Microsoft Wordeddahbihamza24Pas encore d'évaluation

- Nouveau Document Microsoft 2Document1 pageNouveau Document Microsoft 2eddahbihamza24Pas encore d'évaluation

- Chapitre 2 MRP Partie2Document8 pagesChapitre 2 MRP Partie2Houssem LaajiliPas encore d'évaluation

- Modèle de LettreDocument14 pagesModèle de LettrebilelPas encore d'évaluation

- Hamdani Mohamed: FormationDocument2 pagesHamdani Mohamed: FormationbilelPas encore d'évaluation

- How To InstallDocument2 pagesHow To InstallbilelPas encore d'évaluation

- Seance1 Traction Elastique PDFDocument8 pagesSeance1 Traction Elastique PDFnadaPas encore d'évaluation

- Pres Gen MIG FRDocument51 pagesPres Gen MIG FRbilelPas encore d'évaluation

- Factorisation Des Entiers Par Les Courbes ElliptiquesDocument63 pagesFactorisation Des Entiers Par Les Courbes ElliptiquesuniversepilgrimPas encore d'évaluation

- Java 3 DDocument58 pagesJava 3 DhabibamouriPas encore d'évaluation

- SERIE1Document5 pagesSERIE1ĎĢx 4š4Pas encore d'évaluation

- Marsa Maroc Stage MeknesDocument42 pagesMarsa Maroc Stage MeknesAli AourdouPas encore d'évaluation

- Exchange 2013Document31 pagesExchange 2013SamiLouissePas encore d'évaluation

- Analyse Statique de Code: Réduire Vos Coûts de ValidationDocument58 pagesAnalyse Statique de Code: Réduire Vos Coûts de Validationjulien_liabeufPas encore d'évaluation

- CV 271934 FRDocument3 pagesCV 271934 FRMaOussaPas encore d'évaluation

- Finance Empirique MS BIF FC - Suite1Document54 pagesFinance Empirique MS BIF FC - Suite1Ahmed Houmame AmeurPas encore d'évaluation

- L'impact Numérique Vu Par Le Directeur Marketing d'AB-Inbev - StratégiesDocument2 pagesL'impact Numérique Vu Par Le Directeur Marketing d'AB-Inbev - StratégiescmoworldtourPas encore d'évaluation

- Extrait Dentretien Dembauche en Anglais Français PDFDocument9 pagesExtrait Dentretien Dembauche en Anglais Français PDFJamilaTariqPas encore d'évaluation

- Théorie Des Ensembles Appliquée Au Sudoku Et Algorithmique AssociéeDocument4 pagesThéorie Des Ensembles Appliquée Au Sudoku Et Algorithmique AssociéeThierry FalissardPas encore d'évaluation

- Cours Algorithmique 1STI2DDocument6 pagesCours Algorithmique 1STI2DAmouna AmounaPas encore d'évaluation

- Programmes en Langage ASSEMBLEUR: (8088/8086) Exécutables en (. EXE)Document6 pagesProgrammes en Langage ASSEMBLEUR: (8088/8086) Exécutables en (. EXE)chatyasPas encore d'évaluation

- Notice Rido 4.20Document104 pagesNotice Rido 4.20Hicham Morsili0% (1)

- Cours Bases Poo 4Document33 pagesCours Bases Poo 4Jean-Charles LEBEAUPas encore d'évaluation

- Exo S Class DiagramsDocument2 pagesExo S Class DiagramsAnonymous Wpl47Bwu4Pas encore d'évaluation

- Lettre de MotivationDocument11 pagesLettre de Motivationbonheur89Pas encore d'évaluation