Académique Documents

Professionnel Documents

Culture Documents

Plast 45

Transféré par

Sara SlTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Plast 45

Transféré par

Sara SlDroits d'auteur :

Formats disponibles

5. jets.

le jet apparaît lorsque la matière plastique en fusion s'écoule directement à travers la grille

dans la cavité ouverte à une vitesse d'injection élevée. il apparaît sous forme de brins

rugueux ou ondulés sur la surface des moulures en plastique.

les causes de ces défauts d'injectionsont différents: manque de matériaux fondus, vitesses

de circulation élevées et air emprisonné à l'intérieur, etc. Cependant, ils conduisent à un

résultat: défaut d'apparence ou défaut caractéristique des produits plastiques.

easylock est fier de vous promettre que notrerécipients alimentaires en plastiqueont

traversé différents tests. nous avons notre équipe de qc travaillant dur selon notre propre

système de contrôle de qualité, qui a un niveau plus élevé que celui de l'industrie.

Fonction alimentation[modifier | modifier le code]

Principe[modifier | modifier le code]

La fonction alimentation a pour but de transférer la matière plastifiée du fourreau de la presse,

vers l'empreinte du moule. Au cours de ce cheminement, la matière est soumise à différentes

contraintes en passant par :

la buse d'injection ;

le reçu de buse du moule ;

les canaux d'alimentation ;

les points d'injection ;

les formes de la pièce.

Canaux d'alimentation[modifier | modifier le code]

Il existe deux grands types de canaux d'alimentation :

les canaux d'alimentation standards : Ils sont placés directement dans la plaque du moule

et doivent être démoulés comme la pièce après chaque injection. La matière utilisée pour les

canaux à chaque injection est perdue ;

alimentation sans déchets ou canaux chauds : Ils doivent conduire la matière moulée

dans l'empreinte sans déperdition de chaleur. Ils sont chauffés séparément de l'outillage

(entre 180 °C et 300 °C suivant la matière injectée). Techniquement il faut donc isoler le

canal du reste de l'outillage dont la température est nettement inférieure. La matière du canal

n'est pas perdue.

Fonction régulation[modifier | modifier le code]

La régulation de la température de l'outillage se fait à travers un liquide caloporteur qui peut être :

1. l'eau pour des températures faibles (eau à 15 °C) ;

2. l'éthylène glycol (par exemple) pour des températures inférieures à 15 °C (généralement

utilisé pour des aspects polyglace) ;

3. l'huile pour des températures atteignant 250 °C ou l'eau pressurisée pour des

températures de 100 °C à 180 °C ;

4. l'air dans des cas extrêmes où le moule est endommagé (circuit fissuré donc fuite et

défaut d'aspect).

Ce liquide est envoyé à travers des canaux percés dans la carcasse de l'outillage et les

empreintes en utilisant un thermorégulateur.

Fonction éjection[modifier | modifier le code]

La plupart des pièces réalisées par injection plastique resteraient dans le moule après son

ouverture et ne seraient pas évacuées sous l'effet de la gravité seule si aucun système d'éjection

n'existait.

Plusieurs systèmes ont donc été conçus afin d'aider l'extraction de la pièce à l'ouverture du

moule :

Éjecteurs[modifier | modifier le code]

Les éjecteurs sont des barres métalliques cylindriques pleines (parfois creuses) qui, lors de

l'ouverture du moule, viennent pousser la pièce plastique pour l'extraire du moule. Il s'agit de la

technique d'éjection la plus utilisée car elle peut s'appliquer à quasiment toutes les pièces

plastiques. Les traces des éjecteurs sont souvent visibles sur la pièce et sont considérées

comme « inesthétiques ». Les concepteurs de pièces injectées s'arrangent alors pour que ces

traces d'éjecteurs se situent sur la partie cachée de la pièce plastique lors de son uti

Vous aimerez peut-être aussi

- Phytothérapie - Le Livre de Référence Pour Se Soigner Au Naturel (Joël Liagre)Document503 pagesPhytothérapie - Le Livre de Référence Pour Se Soigner Au Naturel (Joël Liagre)Agbavon100% (6)

- Conception-Moule-Injection-Plastique p1-41 PR FDocument40 pagesConception-Moule-Injection-Plastique p1-41 PR FHamza BN100% (6)

- Formation Injection TPSIPSDocument38 pagesFormation Injection TPSIPSBoughattas FradjPas encore d'évaluation

- Pfa FinalDocument29 pagesPfa Finaljadid ilyess100% (1)

- Tour de RefroidissementDocument84 pagesTour de Refroidissementabs0001Pas encore d'évaluation

- Mise en Forme II PDFDocument12 pagesMise en Forme II PDFmazouzi100% (2)

- D5 2 B GarnituresDocument0 pageD5 2 B GarnituresCasanova HuomoPas encore d'évaluation

- InjectionDocument25 pagesInjectionAyoub ChebbiPas encore d'évaluation

- Iinjection Plastique - CHAPITRE 2 PDFDocument11 pagesIinjection Plastique - CHAPITRE 2 PDFAmeqran ACPas encore d'évaluation

- Transformations Spontanees Dans Les Piles Et Production D Energie Exercices Non Corriges 5Document5 pagesTransformations Spontanees Dans Les Piles Et Production D Energie Exercices Non Corriges 5qwerty aertyPas encore d'évaluation

- RTM Circuit HydrauliqueDocument4 pagesRTM Circuit HydrauliqueRiahi RezegPas encore d'évaluation

- Lecon D'injection Plastique Pat PDFDocument16 pagesLecon D'injection Plastique Pat PDFPatrick BeniePas encore d'évaluation

- Cours Plasturgie ChimiqueDocument10 pagesCours Plasturgie ChimiqueSalah-Eddine NasmiPas encore d'évaluation

- NANOPHOS Catalogue2022NanoSources.-mailDocument20 pagesNANOPHOS Catalogue2022NanoSources.-mailpkh29Pas encore d'évaluation

- Machines À Injection PlastiqueDocument2 pagesMachines À Injection PlastiqueMiraoui KaoutharPas encore d'évaluation

- UntitledDocument49 pagesUntitledWalidBadnascarPas encore d'évaluation

- Document ExamenDocument5 pagesDocument Examenkhalil bouadilaPas encore d'évaluation

- Le Moulage Par InjectionDocument4 pagesLe Moulage Par InjectionAmri Mongi100% (1)

- Le Moulage Par Injection PDFDocument4 pagesLe Moulage Par Injection PDFRégis OngolloPas encore d'évaluation

- Conception Des Moules1Document71 pagesConception Des Moules1Aymane QariohPas encore d'évaluation

- Procédés de Mise en Forme de Matières Plastiques - QuizDocument4 pagesProcédés de Mise en Forme de Matières Plastiques - QuizHocine BoukhiarPas encore d'évaluation

- Fonctionnement D'une Presse À InjecterDocument3 pagesFonctionnement D'une Presse À InjecterYahya HanafiPas encore d'évaluation

- 2.chapitre - II PMF-MP EtudiantDocument59 pages2.chapitre - II PMF-MP EtudiantEmna TräadPas encore d'évaluation

- Moules D'injectionDocument25 pagesMoules D'injectionayariseifallah0% (1)

- Procedes FabricationDocument16 pagesProcedes FabricationSoufiane NaniPas encore d'évaluation

- Produire Une Pièce Plastique - Les Paramètres D 'InjectionDocument6 pagesProduire Une Pièce Plastique - Les Paramètres D 'InjectionBEN YOUSSEF HATEMPas encore d'évaluation

- Word-Extrusion SoufflageDocument31 pagesWord-Extrusion SoufflageMABIALAPas encore d'évaluation

- A 3 670 Injection. Les Moules (1982)Document4 pagesA 3 670 Injection. Les Moules (1982)Hamdi IbrahimPas encore d'évaluation

- Rapport de Stage AGCDocument28 pagesRapport de Stage AGCyouri5949067% (3)

- Mise en Œuvre Des PolymeresDocument9 pagesMise en Œuvre Des Polymeresismail.zitouniPas encore d'évaluation

- ExtrusionDocument19 pagesExtrusionmwlandolsiPas encore d'évaluation

- Document 2Document45 pagesDocument 2Farouk DrissiPas encore d'évaluation

- GarnituresDocument86 pagesGarnituresOp Po100% (3)

- 2319 Safe CleanerDocument4 pages2319 Safe Cleanerhjayekoue01Pas encore d'évaluation

- SctowordDocument5 pagesSctowordRachidBenaliPas encore d'évaluation

- Thermodure ProcédésDocument13 pagesThermodure ProcédésNouh NahnouhPas encore d'évaluation

- Thermodure ProcédésDocument13 pagesThermodure ProcédésNouh NahnouhPas encore d'évaluation

- Thermodure ProcédésDocument13 pagesThermodure ProcédésNouh NahnouhPas encore d'évaluation

- Optimiser La Thermique DDocument8 pagesOptimiser La Thermique DAbdelkader LoussaiefPas encore d'évaluation

- Procedes Mise EnformeDocument6 pagesProcedes Mise EnformeBilel Boulehmi100% (1)

- AutoclaveDocument5 pagesAutoclavehohoho123Pas encore d'évaluation

- 4 L'Unité D'injectionDocument29 pages4 L'Unité D'injectionParc ElyesPas encore d'évaluation

- SikaGrout300PT Pds FRDocument4 pagesSikaGrout300PT Pds FRlatyrniang100% (1)

- Chapitre 2 - Les Principaux Procédés de Mise en FormeDocument9 pagesChapitre 2 - Les Principaux Procédés de Mise en FormeAymane QariohPas encore d'évaluation

- Danialu Documentation DrainDocument8 pagesDanialu Documentation DrainAbderrahmen LaouiniPas encore d'évaluation

- Chapitre 2. Phases Dinjection Des PlastiquesDocument7 pagesChapitre 2. Phases Dinjection Des PlastiquesAymanMilanoPas encore d'évaluation

- Chapitre IDocument22 pagesChapitre IPFEPas encore d'évaluation

- Rôle Et Fonction d'1 TuyauterieDocument4 pagesRôle Et Fonction d'1 TuyauterieAdama NdiayePas encore d'évaluation

- Mémoire 2Document28 pagesMémoire 2bor652799Pas encore d'évaluation

- ExtrudeuseDocument6 pagesExtrudeuseAnas67% (3)

- Rapport de Mini ProjetDocument14 pagesRapport de Mini ProjetZalfeni FakherPas encore d'évaluation

- PLASTURGIEDocument12 pagesPLASTURGIEWassim DammakPas encore d'évaluation

- Chapitre 2 Procedes Mise en Forme Matieres Plastiques v2021Document15 pagesChapitre 2 Procedes Mise en Forme Matieres Plastiques v2021Christophe AnthoinePas encore d'évaluation

- AutoclaveDocument4 pagesAutoclaveIchraq NouarPas encore d'évaluation

- WikipédiaDocument15 pagesWikipédiaNakib Buy10.37Pas encore d'évaluation

- AutoclaveDocument5 pagesAutoclavekombadona16Pas encore d'évaluation

- Chapitre 1Document6 pagesChapitre 1KhaLed BenKaPas encore d'évaluation

- Chromatographie en Phase Gazeuse DR F.BELAIDIDocument12 pagesChromatographie en Phase Gazeuse DR F.BELAIDIzineb fellaPas encore d'évaluation

- Processus Production RefrigerateurDocument3 pagesProcessus Production RefrigerateurZina Nezzari100% (1)

- 2 CinetiqueDocument26 pages2 CinetiqueGajo MouandzaPas encore d'évaluation

- Coussinet DX FRDocument52 pagesCoussinet DX FRMichel BubblePas encore d'évaluation

- Extract j3580 TechniquesDeLIngenieurDocument6 pagesExtract j3580 TechniquesDeLIngenieurAisaoua BuobouPas encore d'évaluation

- Thèse de Doc. LMD TALEB KhadidjaDocument238 pagesThèse de Doc. LMD TALEB KhadidjaMayaGhazaPas encore d'évaluation

- Iodine Brownstein - AIT HolisticDocument11 pagesIodine Brownstein - AIT HolisticFrançois-Xavier SarfatiPas encore d'évaluation

- Le Vinaigre de CidreDocument5 pagesLe Vinaigre de CidreHasyPas encore d'évaluation

- AcétonitrileDocument11 pagesAcétonitrileyodhurPas encore d'évaluation

- Compte Rendu Chimie: 1: Vaporisation de L'eau DistilléeDocument9 pagesCompte Rendu Chimie: 1: Vaporisation de L'eau DistilléeWalid Ouabas100% (3)

- Fiches de Lecture-Nouvelles VersionDocument16 pagesFiches de Lecture-Nouvelles VersionHeadStart, Benoit PierrePas encore d'évaluation

- MemoireDocument54 pagesMemoirebihibihiPas encore d'évaluation

- Chapitre 2. Mécanismes de Dégradation Et Leurs Influences Sur Les Propriétés Du PolymèreDocument6 pagesChapitre 2. Mécanismes de Dégradation Et Leurs Influences Sur Les Propriétés Du Polymèreali BourenanePas encore d'évaluation

- Usinage À Grande Vitesse UGVDocument11 pagesUsinage À Grande Vitesse UGVNejmeddine BenhassinePas encore d'évaluation

- La Cellule 2021Document13 pagesLa Cellule 2021Morad FerrahPas encore d'évaluation

- Preisliste Mai 2011Document44 pagesPreisliste Mai 2011swebflexPas encore d'évaluation

- GénéralitésDocument4 pagesGénéralitésderkaouia68Pas encore d'évaluation

- DEVOIR SYNTHESE #1 DEC 2019 Bac Math FinalDocument8 pagesDEVOIR SYNTHESE #1 DEC 2019 Bac Math Finalelyes othmaniPas encore d'évaluation

- Identification Toxiques Dosages Sfar99Document15 pagesIdentification Toxiques Dosages Sfar99Mohammed MankourPas encore d'évaluation

- Devoir Surveillé Commun N°1 Semestre 1: Chimie: Médicament DOLIPRANE (7points)Document3 pagesDevoir Surveillé Commun N°1 Semestre 1: Chimie: Médicament DOLIPRANE (7points)saraghofranePas encore d'évaluation

- Examen Local 9 Physique Chimie 3ac Sujet 1Document2 pagesExamen Local 9 Physique Chimie 3ac Sujet 1Hbn S'hraPas encore d'évaluation

- Toute Réponse Non Justifiée Sera Comptée Fausse. Les Parties I), II) Et III) Sont IndépendantesDocument2 pagesToute Réponse Non Justifiée Sera Comptée Fausse. Les Parties I), II) Et III) Sont Indépendanteszgazga amirPas encore d'évaluation

- Sapo No SidesDocument5 pagesSapo No SidesfarracygmailcomPas encore d'évaluation

- MSDS Turbotect - 2020fDocument6 pagesMSDS Turbotect - 2020fdib fPas encore d'évaluation

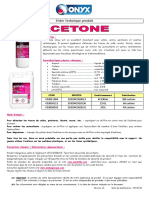

- Fiche Technique Acétone OnyxDocument1 pageFiche Technique Acétone Onyx0soX -Pas encore d'évaluation

- TD BactériologieDocument15 pagesTD BactériologieGayaPas encore d'évaluation

- En Vue de L'obtention Du Diplôme De: Master en Genie Des Procedes Options: Genie Chimique. IntituléDocument99 pagesEn Vue de L'obtention Du Diplôme De: Master en Genie Des Procedes Options: Genie Chimique. IntituléChakra AbdelouahedPas encore d'évaluation

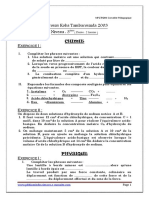

- Concours Koba 2003Document2 pagesConcours Koba 2003falilou loPas encore d'évaluation

- Résumé 2 Chimie Des SolutionsDocument2 pagesRésumé 2 Chimie Des SolutionsLoubna El JehouariPas encore d'évaluation