Académique Documents

Professionnel Documents

Culture Documents

cل

Transféré par

khaledCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

cل

Transféré par

khaledDroits d'auteur :

Formats disponibles

INFLUENCE DES PARAMETRES DE TRAITEMENT THERMIQUE SUR

LES PROPRIETES MECANIQUES ET LA MICROSTRUCTURE D’UN

ACIER A OUTILS DE TRAVAIL A CHAUD.

Athmani. M1, Fares. M. L2 , Kahlouche3. A et Bougouizi. N4

1: Département de métallurgie et génie des matériaux, univ Annaba ,BP12, athmanimoussa@gmail.com.

2:laboratoire de recherche en mécanique des matériaux, Département de métallurgie et génie des

matériaux, univ Annaba ,BP12, fares.lamine@univ-annaba.org.

3: Département de métallurgie et génie des matériaux, univ Annaba ,BP12, salem21204@gmail.com.

4 : Département de métallurgie et génie des matériaux, univ Annaba ,BP12, norametallurgie@yahoo.fr.

Résumé :

Les effets des traitements thermiques classiques (trempe et revenu) sur les caractéristiques mécaniques

d’un acier à outil industriel de travail à chaud sont étudiés. L'objectif des traitements thermiques est

d'obtenir un outil efficace et performant en termes de dureté, de résistance à l'usure et de résistance au

choc. Les résultats expérimentaux des traitements thermiques préconisés fournissent une compréhension

explicite des propriétés de surface principalement par rapport à la composition chimique et les paramètres

optimaux de traitements. Après austénitisation à 1050 °C pendant 15 min, l'acier trempé à l’huile révèle

une structure entièrement martensitique liée à une petite fraction d'austénite résiduelle et des carbures

complexes de type M23C6. Un double revenu à 500 et 600 °C contribue au phénomène de durcissement

secondaire. Le pourcentage de carbures augmente de 2 à 3% tandis que la fraction volumique de

l’austénite résiduelle diminue jusqu’à 0%. En conséquence, les propriétés mécaniques requises en termes

de dureté et de résistance à l’usure sont atteintes pour une durée de vie définie. La caractérisation

métallurgique est effectuée par la microscopie optique (MO) et électronique à balayage (MEB) équipé par

la technique (EDS) et les techniques de diffraction des rayons X. Les propriétés mécaniques sont

déterminées principalement par les essais de dureté et d’usure abrasive.

Mots clés : trempe, revenue, austénitisation, martensite, austénite résiduelle, carbures.

1 Introduction

Les termes "outils de travail à chaud" sont appliqués à un grand nombre de différents types d'outils de

travail ou de déformation des métaux à des températures relativement élevées. Dans ce contexte, il existe

un certain nombre de qualités standard utilisé pour ces outils de travail à chaud, à savoir AISI H10-H19,

ainsi que plusieurs aciers spéciaux commerciaux. Les principales propriétés de base sont une ténacité

appropriée, une résistance aux chocs, une dureté élevée, une résistance à l'usure et la résistance durant les

conditions de service. Aucun des aciers étudiés ne peut satisfaire les exigences que requièrent ces outils

dans les différents domaines d'applications mentionnées ci-dessus. En règle générale, les grades d'acier,

comme AISI H11 et H13 sont les plus utilisés. De nombreux travaux issus de la littérature englobant des

aspects comme la composition chimique, les paramètres de traitements, la durée de service de l'outil

utilisant des traitements thermiques classiques [1-6]. Les modifications de la composition chimique et/ou

3ème Conférence Internationale sur

le Soudage, le CND et l’Industrie des Matériaux et Alliages (IC-WNDT-MI’12) Oran du 26 au 28 Novembre 2012,

http://www.csc.dz/ic-wndt-mi12/index.php 52

des paramètres de traitements thermiques peuvent avoir des impacts significatifs sur les propriétés

mécaniques des outils. Ces conditions peuvent être remplies par le choix judicieux du matériau répondant

à une certaine composition chimique déterminée conjugué à un traitement approprié de façon à produire

une microstructure avec très bonne répartition des carbures dans une matrice ferritique à partir de

traitements thermiques fiables de l'outil. Une trempe sévère peut conduire à un risque de fissuration.

D'autre part, une trempe plus douce ne développe pas des microstructures induisant des résistances

mécaniques suffisantes. Par conséquent. Si les propriétés de surface tels que la dureté, ainsi que la

résistance à l'usure sont nos principales préoccupations d'autres propriétés telles que la ténacité, la

résistance à la fatigue thermique, etc. ne doivent pas être négligées afin de d'obtenir un outil performant.

L'objectif de ce travail se focalise principalement sur l'examen d'une nouvelle nuance d'acier, proche de

AISI H11 ou H13, subissant un durcissement par trempe. La procédure de durcissement considérée

comprend trois étapes essentielles à savoir l'austénitisation, la trempe et le revenu. En effet, la

transformation de phase martensitique est le mécanisme le plus habituellement considéré afin d'améliorer

la résistance à l'usure et la résistance à la fatigue thermique des aciers [3].

2 Matériaux et techniques expérimentales

Dans cette présente étude, une nouvelle nuance d'acier à outil de qualité industrielle a été considérée.

Comparé aux nuances de mêmes types tels que AISI H11 et H13, ce matériau présente de certaines

différences de composition chimique notamment dans le carbone, le vanadium et le silicium. Sa

composition chimique identifiée à l'aide d'un spectromètre de type l'ARL Scientific Thermo 4460

Spectromètre d'émission optique (OES).

Des échantillons de forme cubique (10x10x10) mm3 ont été soumis à un traitement de recuit afin

d'éliminer les contraintes résiduelles résultant du pré-usinage et de leur conférer une microstructure

appropriée au durcissement escompté. Ensuite, les échantillons ont été successivement austenitisés,

trempés à l'huile et doublement revenus dans un four selon un cycle thermique de traitement présenté en

Figure1. Pour les observations métallographiques, les échantillons ont été polis selon les procédés

classiques (papier 240-1200) pour être finalement poli à l'aide de la pâte diamantée de 3 et 1 µm

respectivement. Puis ils ont subi une attaque chimique dans une solution de NITAL 3% à température

ambiante. Les observations métallographiques ont été réalisées à l'aide de deux microscopes l'un optique

de type GX.51 Olympus et l'autre électronique à balayage de type JEOL SJM-6500F équipé par la

technique EDS.

3ème Conférence Internationale sur

le Soudage, le CND et l’Industrie des Matériaux et Alliages (IC-WNDT-MI’12) Oran du 26 au 28 Novembre 2012,

http://www.csc.dz/ic-wndt-mi12/index.php 53

Figure 1. Cycle des traitements thermiques préconisés

Afin de réduire l'effet d'écrouissage induit par l'opération de polissage mécanique, les échantillons

traités ont subi un polissage électrolytique. Par la suite, les fractions volumique de l'austénite résiduelle et

celles des carbures ont été déterminées par des techniques de diffraction de rayons X [7] à l'aide d'un

diffractomètre de type Philips PW1730/10 opérant à 40 kV et 200 mA, utilisant une anticathode de cobalt

-135 ° avec une vitesse

de 0,036 ° / 35 s. La méthode Rockwell a été retenue pour les essais de dureté sur les échantillons trempés

ainsi que ceux revenus, une machine universelle de type Wolper a été utilisée. Le critère d'usure abrasive

considéré dans cette étude est la perte en masse [8]. La résistance à l'abrasion a été réalisée à l'air et à

température ambiante. Les essais d'usure ont été effectués au moyen d'un disc-pion [9] sur des échantillons

cubique (10x10x10) mm3. Ces échantillons ont été soumis à un polissage sur un papier abrasif de grade

240 sous une charge normale de 3,5 N. Le papier a été installé sur un disque en acier tournant à une

vitesse de 50 tr/min sur polisseuse mécanique. Après une certaine distance de glissement (180 secondes),

les échantillons ont été retirés et rincés complètement. Une microbalance de précision de 10-3 g été utilisée

afin de mesurer les pertes en masse.

3 Results and discussions

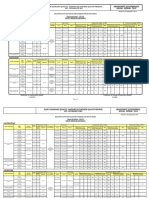

Selon les résultats obtenus à partir de l’analyse chimique (Tableau 1), l'acier d’étude peut être classé

dans le groupe des aciers à outils de travail à chaud proche de ceux normalisés tels que l'AISI H11 et

H13. Sa comparaison avec ces derniers laisse entrevoir différence dans les éléments carbone, vanadium et

silicium.

Tableau 1 – Composition chimique de l’acier d’étude

Elément C Mn Si Al Ni Cr V Ti Mo

Acier d'étude 0.52 0.42 0.55 0.03 0.22 5.20 0.34 0.004 1.10

3ème Conférence Internationale sur

le Soudage, le CND et l’Industrie des Matériaux et Alliages (IC-WNDT-MI’12) Oran du 26 au 28 Novembre 2012,

http://www.csc.dz/ic-wndt-mi12/index.php 54

La Figure 2(a) affiche les résultats des niveaux de dureté obtenus en fonction des températures

d'austénitisation réalisées dans la gamme de 900 à 1100 °C avec un pas de 50 °C pour un temps de

maintien de 15 min. On observe que la valeur de la dureté maximale 57 HRC (633HV) (échantillon Q1)

est obtenue à 1050 °C. Ce résultat concorde avec des études présentées par les auteurs [4,6] pour les aciers

H13 et H11, respectivement. En outre, Yikuan [10,11] montre également, que l'acier H13 trempé à 1050

°C permet d'obtenir une ténacité optimale et une grande résistance à la fatigue thermique. On remarque

qu'au-delà de 1050 °C, l'augmentation de la température d'austénitisation provoque une diminution

importante de la dureté jusqu'à une valeur de 42 HRC. Cette baisse de dureté est due probablement au

degré relatif de grossissement des grains austénitiques.

L'échantillon Q1 a été soumis à un premier revenu selon la gamme de température (450-625) ° C avec

un pas de 25 ° C, pour un temps de maintien de 2 h. La Figure 2(b) montre l’influence de la température

de revenu sur les niveaux des duretés. On peut constater dans la fourchette de 475 à 500 ° C, une

augmentation de la dureté de 51 jusqu’à 54 HRC. Cette augmentation est associée à trois différentes

transformations se produisent pendant l'opération de revenu, (i) une déstabilisation de l'austénite qui est

sensibilisée par le revenu et qui se transforme au moment du refroidissement par modification de sa

composition chimique, (ii) une transformation en martensite revenue (iii) une précipitation des carbures

associée au phénomène de durcissement secondaire. Ainsi, à 500 °C, l'échantillon (QT1) présente un

durcissement significatif d'environ 54 HRC correspondant à la valeur maximale qui devrait normalement

conduire à une précipitation homogène et fine des carbures. Cette étape correspond à l'échange de carbone

entre la cémentite et les carbures, comme énoncée par M. Bonek et al. [12]. L'étude menée par Dobrzanski

et al [13], sur l'acier H13 conduit à une dureté optimale de 53.5 HRC après trempe et revenu à 1060 et 510

° C respectivement. Au-delà de la température de 525 ° C, cette la valeur de la dureté affiche une chute

atteignant 43 HRC à la température de revenu de 625 °C.

Par conséquent, augmenter la température de revenu au-delà de 500 °C conduira à la coalescence des

carbures qui en fait, est la raison de l'importante diminution de la dureté. A ce stade, la basse teneur du

silicium (0,55%) peut avoir un effet favorable sur les propriétés de l'acier à outil ainsi trempé et revenu.

En effet, Delagnes et al. [14] suggèrent qu'une grande teneur de silicium peut avoir un effet néfaste sur

l'acier AISI H11, en déplaçant le pic de durcissement secondaire vers des températures plus basses de

revenu.

Figure 2. Méthode de trempe : (a) austénitisation, (b) 1er revenu.

3ème Conférence Internationale sur

le Soudage, le CND et l’Industrie des Matériaux et Alliages (IC-WNDT-MI’12) Oran du 26 au 28 Novembre 2012,

http://www.csc.dz/ic-wndt-mi12/index.php 55

La Figure 3(a) illustre la structure de l'acier d’étude après chaque traitement, à l'état recuit, l’acier est

composé principalement de ferrite dans laquelle des carbures sont distribution de façon homogène. Le

niveau de dureté mesuré, variant entre (180 210) HB.

Après refroidissement rapide dans l'huile à la température ambiante, on obtient une structure

martensitique en lattes, associée à une fraction volumique d'austénite résiduelle (Fig. 3(b)). Le diamètre

moyen de la taille de grains primaires d'austénite, étant d'environ de 15 µm, permet de conférer au

matériau des propriétés mécaniques avantageuses [10]. Selon la Figure 3(c), la microstructure optique

relative à l'échantillon QT1 révèle la disparition des aiguilles de martensite qui est transformée en

martensite de revenu composée des lattes plus larges que celles de la martensite formée dans l'échantillon

Q1. Lors du premier revenu, l'austénite résiduelle se transformant en carbures dans une martensite revenue

provoque ce que l'on appelle le "durcissement secondaire" [7]. En outre, les contraintes résiduelles de

trempe sont relâchées [9]. Tous ces mécanismes multiples conduisent à une diminution de la valeur de la

dureté de 57 HRC (après trempe) à 54 HRC. La température du second revenu (600 °C) a pour but la

stabilité thermique de la structure obtenue après le premier revenu. La Figure 3(d) montre la

microstructure optique de l'échantillon QT2 soumis à un deuxième revenu. La valeur mesurée de la dureté

est de l'ordre de 53 HRC.

Figure 3. Micrographie de l'acier d'étude. (a) recuit, (b) trempe, (c) 1 er revenu, (d) 2eme revenu.²

Les spectres de diffraction des Rayons-X (Fig. 4) montre l'évolution des phases se déroulant au cours

des trois traitements thermiques appliqués (recuit, trempe, revenu à 500 °C et revenu à 600 °C). La

diffraction des rayons X après recuit (Fig. 3) révèle l’existence des carbures de types, M 3C et M 23C6 et

M 7 C3 , ainsi que des oxydes de fer de type M 2O3 et M 3O4 . Après trempe seuls les carbures de type ont

précipités. La précipitation produite qui correspond au phénomène de durcissement secondaire s’est faite

probablement par la formation d’une multitude de germes de carbures (nucléation). Les fractions

volumiques des carbures M 23C6 et de l'austénite résiduelle sont respectivement 2 et 4% alors que celle de

3ème Conférence Internationale sur

le Soudage, le CND et l’Industrie des Matériaux et Alliages (IC-WNDT-MI’12) Oran du 26 au 28 Novembre 2012,

http://www.csc.dz/ic-wndt-mi12/index.php 56

la martensite est de 96%. Le niveau élevé de ces valeurs explique le degré de durcissement structural

causé par la transformation martensitique et la dissolution plus ou moins complète des carbures.

Après le 1ier revenu une baisse sensible de la fraction volumique de l'austénite résiduelle est observée

de 4 à 2% tandis que celle des carbures Cr23C6 évolue légèrement de 2 à 3%. La température du second

revenu n’a pas d’influence sur les carbures puisque l’on retrouve les mêmes types de précipités qu'à la fin

du premier revenu (Fig. 4). La fraction volumique de l'austénite résiduelle (de 2% à 0%) tandis que la

teneur en carbures reste inchangée (3%); cependant, la teneur de la martensite augmente à la valeur 97 %.

Figure 4. Spectres de rayon X de l'acier d'étude après traitements thermiques, (a) recuit, (b) Q1, QT1 et QT2.

La Figures 5 obtenues par MEB pour l’échantillon QT2 montre la précipitation de carbures ayant une

taille de 0.2 à 1 µm (fine précipitation). L'analyse chimique des précipités dans la zone marquée (Fig. 5

(a)) par EDS a montré que ces derniers sont de type M23C6, où M représente le Chrome (20.71 wt. %). Ces

carbures peuvent contient des éléments tel que le molybdène (1.79 wt. %) et le Vanadium (2.63 wt. %) en

solution solide. Si le second revenu est réalisé à une température supérieure à 600 °C, il conduira

inévitablement à la coalescence des précipités M23C6 formés lors du premier revenu [15].

Fig.5. Analyse par MEB de l’échantillon QT2, (a) microstructure, (b) analyse EDS.

La Figure 6 illustre la courbe d’usure qui représente la perte en masse en fonction de la distance de

glissement globale de 1690 m. On remarque que le matériau affiche deux comportements différents. En

premier lieu, à une distance parcourue d'environ 113 m, le taux d'usure est de l’ordre de ~25,75.10 -5 g.m-1.

Ce dernier est lié à la dégradation de la couche d'oxyde formée au cours du traitement thermique. A cause

3ème Conférence Internationale sur

le Soudage, le CND et l’Industrie des Matériaux et Alliages (IC-WNDT-MI’12) Oran du 26 au 28 Novembre 2012,

http://www.csc.dz/ic-wndt-mi12/index.php 57

de sa fragilité et sa faible adhérence avec la surface de l'acier l'arrachement de cette couche est ainsi

facilité [16]. Au delà de cette distance de glissement et jusqu’à 1690 m, le régime d'usure change et prend

une allure linéaire. Le taux d’usure est de l’ordre de 7,75.10-5 g.m-1. Le comportement de l'acier au cours

de ce stade est identique en envisageant que les propriétés mécaniques sont les mêmes dans tout le volume

de l'échantillon. Il est également concevable que des mécanismes d'usures semblables seront attribués aux

échantillons Q1 et QT1. Cependant, l'échantillon Q1 affiche la plus petite valeur de perte en masse due à

un niveau de dureté plus élevé et à une fraction volumique d’austénite résiduelle plus importante

favorisant ainsi la résistance à l'usure en diminuant le coefficient de frottement.

Fig. 6. Comportement à l'usure abrasive de l'acier d'étude après revenu à 600°C.

4 Conclusion

Sur la base de nos résultats issus des investigations entreprises, les conclusions suivantes peuvent être

tirées:

- Des informations sur la microstructure et sa relation avec les propriétés citées sont fournies. Ainsi,

après le recuit d’homogénéisation, l'acier étudié présente une structure ferritique englobant des carbures

du type de M 3C et M 7 C3 ainsi que M 23C6 dispersés dans la matrice. Après austénitisation à 1050 ° C

pendant 15 min et une trempe à l'huile à température ambiante, l'acier acquière une structure martensitique

en lattes avec une fraction volumique d'austénite résiduelle de 4% liée à une teneur de 2% en carbures de

type M 23C6 . Après un double revenu à 500 °C et 600 °C respectivement, l'acier affiche certains processus

de transformation au niveau de la martensite, consistant principalement en une diminution de la teneur en

austénite résiduelle (jusqu'à 0%) et à une légère augmentation de la teneur des carbures M 23C6 (jusqu'à

3%). Les valeurs relatives à la dureté et à la résistance à l'usure après traitement global suggéré confirment

la fiabilité de l’outil de part la microstructure obtenue. Pour ce qui est des propriétés telles que la ténacité

et la stabilité dimensionnelle, les résultats ne sont pas satisfaisants en raison du choix de la trempe à l'huile

à température ambiante conduisant à la fissuration du matériau.

3ème Conférence Internationale sur

le Soudage, le CND et l’Industrie des Matériaux et Alliages (IC-WNDT-MI’12) Oran du 26 au 28 Novembre 2012,

http://www.csc.dz/ic-wndt-mi12/index.php 58

Références

[1] H. Coldwell, R. Woods, M. Paul, P. Koshy, R. Dewes and D. Aspinwall: J. Mater. Process. Technol.,

2003, 135, 301-311.

[2] J. Rodrıguez, D. Martinez, A. Perez, R. Gonzalez, E. Rodrıguez, and S. Valtierra: Wear, 2007, 263,

301-308.

[3] D. Klobcar, J. Tusek and B. Taljat: Thermal Science and Engineering, 2008, A472, 198-207.

[4] V. Leskovsek, B. Sustarsic and G. Jutrisa: J. Mater. Process. Technol., 2006, 178, 328-334.

[5] N. Mebarki, D. Delagnes, P. Lamesle, F. Delmas and C. Levaillant: Mater. Sci. Eng, 2004, A387–389,

171-175.

[6] A. Bahrami, S. H. Mousavi Anijdan, M.A. Golozar, M. Shamanian and N. Varahram: Wear, 2005,

258, 846-851

[7] A. Guinier: 'Théorie et technique de la radiocristallographie', 1956, Paris, Ed. Dunod.

[8] K. H. Zum-Gahr: Wear, 1989, 133, (1), 1-22.

[9] M. L. Fares, M. Z. Touhami, M. Belaid and H. Bruyas: Surf. Interface Anal., 2009, 41, (3), 179-186.

[10] M. R. Chmielewski, J. W. Grzymała-Busse, N. W. Peterson, S. Than: The Rule Induction System

LERS – A Version for Personal Computers, Found. Comp & Decision Sci., 1993 (18, 3-4) 181, 211.

[11] L. Yikuan: Heat Treat. Met., 1990, 2, 51-56.

[12] L. A. Dobrzanski, J. Mazurkiewicz, E. Hajduczek and J. Madejski: J. Mater. Process. Technol., 2001,

113, 527-536.

[13] D. Delagnes, P. Lamesle, M. H. Mathon, N. Mebarki and C. Levaillant: Mater Sci. Eng., A., 2005,

394, 435-444

[14] N. Mebarki: 'Relation microstructure propriétés mécaniques d’aciers martensitiques revenus destinés

aux outillages de mise en forme d’alliages légers', PhD thesis, Ecole Nationale Supérieure des Mines

de Paris, France, 2003.

[15] S. P. Lim, “Published Conference Proceedings style,” in Proc. 4th Annu. Allerton Conf. Circuits and

Systems Theory, New York, 1994, pp.8-16.

[16] S. Mohan, V. Prakash and J. P. Pathak: Wear, 2002, 252, (1-2), 16-25.

3ème Conférence Internationale sur

le Soudage, le CND et l’Industrie des Matériaux et Alliages (IC-WNDT-MI’12) Oran du 26 au 28 Novembre 2012,

http://www.csc.dz/ic-wndt-mi12/index.php 59

Vous aimerez peut-être aussi

- Technologie de l’acier: Les Grands Articles d'UniversalisD'EverandTechnologie de l’acier: Les Grands Articles d'UniversalisPas encore d'évaluation

- MEC200 Lab de Traitements Thermiques Hiver 2014Document17 pagesMEC200 Lab de Traitements Thermiques Hiver 2014c oussamaPas encore d'évaluation

- k110 Ou X153crmov12Document67 pagesk110 Ou X153crmov12Walid Ben AmirPas encore d'évaluation

- k110 Ou X153crmov12Document67 pagesk110 Ou X153crmov12Walid Ben AmirPas encore d'évaluation

- Traitement de Surface 5Document169 pagesTraitement de Surface 5Mounia BELAIDPas encore d'évaluation

- Ezziane PathologieDocument9 pagesEzziane Pathologieathena7redPas encore d'évaluation

- Travaux Pratiques CorrosionDocument8 pagesTravaux Pratiques CorrosionFadwa AsriPas encore d'évaluation

- L1-PMI-GIM - Matériaux2-TP2 Traitements ThermiquesDocument6 pagesL1-PMI-GIM - Matériaux2-TP2 Traitements ThermiquesAyoub LaouinatePas encore d'évaluation

- Metallurgie SoudageDocument84 pagesMetallurgie Soudagehdi200011100% (8)

- Apport de L'électrochimie À Une Meilleure Compréhension Des Mécanismes de TribocorrosionDocument4 pagesApport de L'électrochimie À Une Meilleure Compréhension Des Mécanismes de TribocorrosionMohamed KhirPas encore d'évaluation

- Chapitre IV-B: Effet Du Dodecyl Benzene Sulfonate de Sodium Sur La Corrosion Des AlliagesDocument50 pagesChapitre IV-B: Effet Du Dodecyl Benzene Sulfonate de Sodium Sur La Corrosion Des AlliagesimadPas encore d'évaluation

- TP BnzinbDocument8 pagesTP Bnzinbfouad4161Pas encore d'évaluation

- Inhibition de La Corrosion Evaluation GravimetriqueDocument10 pagesInhibition de La Corrosion Evaluation GravimetriqueImad ZaiourPas encore d'évaluation

- Le Traitement Thermique RT MitalographieDocument9 pagesLe Traitement Thermique RT MitalographieMahfoud BenmessahelPas encore d'évaluation

- Shahzad Majid Fatigue Uni Décapage Alu Anodisé PDFDocument8 pagesShahzad Majid Fatigue Uni Décapage Alu Anodisé PDFElly PegPas encore d'évaluation

- TPE1 Moulage AluDocument7 pagesTPE1 Moulage AluSeif GuetitiPas encore d'évaluation

- Denape 15592Document33 pagesDenape 15592Jewel SlamPas encore d'évaluation

- Aaaaa PDFDocument50 pagesAaaaa PDFKim Palacio100% (2)

- 3420Document2 pages3420NeoXana01Pas encore d'évaluation

- Examen Macrographique de SoudureDocument8 pagesExamen Macrographique de Soudureamoula87Pas encore d'évaluation

- TP de MateriauDocument24 pagesTP de MateriaubourabahPas encore d'évaluation

- Le Matériau AcierDocument11 pagesLe Matériau AcierSaidDiasPas encore d'évaluation

- Effets Des Traitements Thermiques Sur Les Proprietes Du Cable ElectriqueDocument96 pagesEffets Des Traitements Thermiques Sur Les Proprietes Du Cable ElectriqueImedRezkPas encore d'évaluation

- Traduction rdc2Document14 pagesTraduction rdc2Zack MahmoudiPas encore d'évaluation

- 8253 Technique de Realisation de Chassis Mecano Soudes Le Soudage EnspsDocument13 pages8253 Technique de Realisation de Chassis Mecano Soudes Le Soudage EnspsdaemsalPas encore d'évaluation

- Traitement de La SurfaceDocument12 pagesTraitement de La SurfaceMouhamed MaamouliPas encore d'évaluation

- Compte Rendu TTHDocument11 pagesCompte Rendu TTHAbdelkhalek SaidiPas encore d'évaluation

- TechnoI 02 Mise en Forme MateriauxDocument31 pagesTechnoI 02 Mise en Forme MateriauxElie KahambaPas encore d'évaluation

- Rapport P6 2017 13Document26 pagesRapport P6 2017 13jhonPas encore d'évaluation

- Chapitre 9 Traitements Mecaniques Traitements ThermochimiquesDocument8 pagesChapitre 9 Traitements Mecaniques Traitements ThermochimiquesAbeka Kader100% (1)

- TP Essai MecDocument9 pagesTP Essai MecSidali BoBPas encore d'évaluation

- Cours-Construction-mécanique Maint PDFDocument21 pagesCours-Construction-mécanique Maint PDFWalid BoussoufaPas encore d'évaluation

- Corpace Fabien 2011Document204 pagesCorpace Fabien 2011YahyaMoummouPas encore d'évaluation

- Évaluation de La Résistance Au Feu Des Éléments Structuraux en Acier Inoxydable-2002Document10 pagesÉvaluation de La Résistance Au Feu Des Éléments Structuraux en Acier Inoxydable-2002sautier_thomasPas encore d'évaluation

- 6Document264 pages6Bleu OiseauPas encore d'évaluation

- Tp-3-Trempe-Des-Aciers (C45 Trés Important)Document12 pagesTp-3-Trempe-Des-Aciers (C45 Trés Important)Mouna Kallel100% (2)

- 41CR4Document50 pages41CR4Baraa BaizidiPas encore d'évaluation

- Rapport Recuit Des AciersDocument38 pagesRapport Recuit Des AciersFahmi chhiebiPas encore d'évaluation

- AciersDocument47 pagesAciersKdr Khair-Eddine100% (1)

- 06 Chapitre 2Document26 pages06 Chapitre 2Chokri AtefPas encore d'évaluation

- Ramdé Et Al, J. Soachim, Vol 32, 96 - 106Document13 pagesRamdé Et Al, J. Soachim, Vol 32, 96 - 106RAMDEPas encore d'évaluation

- Flux de Temperature Dans Le DisqueDocument15 pagesFlux de Temperature Dans Le DisqueZakariaBenPas encore d'évaluation

- Essais de SoudabiliteDocument6 pagesEssais de SoudabiliteMohammed AbdelghaniPas encore d'évaluation

- Differents Procedes de SoudageDocument62 pagesDifferents Procedes de Soudageapi34100% (1)

- Materiaux 3 Correctif PDFDocument11 pagesMateriaux 3 Correctif PDFBoussalia LatifaPas encore d'évaluation

- Traitement de Surface PDFDocument18 pagesTraitement de Surface PDFMidoviç Sultan100% (1)

- Chap 1 Tec Base 2021Document57 pagesChap 1 Tec Base 2021Brahim MellPas encore d'évaluation

- MoulageDocument9 pagesMoulageYassine Iferden TorssanovskiPas encore d'évaluation

- TractionDocument9 pagesTractionmidouPas encore d'évaluation

- Le Matricage EnsDocument11 pagesLe Matricage EnsMayouMohAmedPas encore d'évaluation

- TD - Fatigue Des MatériauxDocument8 pagesTD - Fatigue Des MatériauxZouza DjnPas encore d'évaluation

- Kada AbdelhakDocument9 pagesKada AbdelhakYoussef SerguiniPas encore d'évaluation

- Tabla Equivalencia y Otros Datos Aceros BÖHLERDocument0 pageTabla Equivalencia y Otros Datos Aceros BÖHLERjuan7j7garciaPas encore d'évaluation

- Alliage de CuivreDocument9 pagesAlliage de CuivreAb DouPas encore d'évaluation

- CH 25 Corrosion TDDocument14 pagesCH 25 Corrosion TDFatima BenPas encore d'évaluation

- MemoDocument206 pagesMemoFarid TataPas encore d'évaluation

- Rapport TP SDMDocument18 pagesRapport TP SDMAyoub LaouinatePas encore d'évaluation

- DuretéDocument9 pagesDuretéAnonymous KttC6xss0Pas encore d'évaluation

- Frenchثي CV 1Document1 pageFrenchثي CV 1khaledPas encore d'évaluation

- Frenchثي CV 1Document1 pageFrenchثي CV 1khaledPas encore d'évaluation

- Ed 4211Document4 pagesEd 4211Ridha AbbassiPas encore d'évaluation

- Moteur SCHDocument13 pagesMoteur SCHmbnasaPas encore d'évaluation

- 1 PBDocument10 pages1 PBkhaledPas encore d'évaluation

- ProprieteDocument1 pageProprietekhaledPas encore d'évaluation

- SymboleDocument3 pagesSymbolekhaledPas encore d'évaluation

- Nouveau Microsoft Office Word Document2Document43 pagesNouveau Microsoft Office Word Document2khaledPas encore d'évaluation

- Plan de Travail MoussaouiDocument2 pagesPlan de Travail MoussaouikhaledPas encore d'évaluation

- Som MaireDocument2 pagesSom MairekhaledPas encore d'évaluation

- Modélisation Multi-Physique Couplée D'un Procédé de Traitement Thermique Par InductionDocument6 pagesModélisation Multi-Physique Couplée D'un Procédé de Traitement Thermique Par InductionkhaledPas encore d'évaluation

- Lisez MoiDocument1 pageLisez MoiachrefPas encore d'évaluation

- Plan de TravailDocument1 pagePlan de TravailkhaledPas encore d'évaluation

- 01 Signaux05 ARQSDocument7 pages01 Signaux05 ARQSMohamed CHARIFPas encore d'évaluation

- Lisez MoiDocument1 pageLisez MoiachrefPas encore d'évaluation

- Lisez MoiDocument1 pageLisez MoiachrefPas encore d'évaluation

- MCG2761 Midterm1Document296 pagesMCG2761 Midterm1OthmanPas encore d'évaluation

- BDQ Modifié ZOADocument18 pagesBDQ Modifié ZOASamoelinaPas encore d'évaluation

- Chap 1 - Programme - Definition Et Constituants Du BétonDocument46 pagesChap 1 - Programme - Definition Et Constituants Du Bétonاعمارة لعيسPas encore d'évaluation

- Classification Des Matériaux Version FinaleDocument51 pagesClassification Des Matériaux Version Finalec.elmasoudi4526Pas encore d'évaluation

- RMChap3 (Traction)Document38 pagesRMChap3 (Traction)Consolé KiladjePas encore d'évaluation

- Mecanique de Rupteur Et FatigueDocument35 pagesMecanique de Rupteur Et Fatigueka yrawanePas encore d'évaluation

- 9009 Guide Beton PDFDocument30 pages9009 Guide Beton PDFRafik SaadaPas encore d'évaluation

- Perfbetons - Chap 1 Differents Constituants1-2Document21 pagesPerfbetons - Chap 1 Differents Constituants1-2robin barracouPas encore d'évaluation

- Exposants BATIMATEC 2019 PDFDocument13 pagesExposants BATIMATEC 2019 PDFsam0% (1)

- Dépôt Final - Yosri DammakDocument169 pagesDépôt Final - Yosri DammakMajda NiaPas encore d'évaluation

- Essais Sur L'acier 2021dDocument67 pagesEssais Sur L'acier 2021dFisso Ben BenPas encore d'évaluation

- Microsoft Word - Chapitre 2 Les CimentsDocument25 pagesMicrosoft Word - Chapitre 2 Les Cimentskhalifa sbaiPas encore d'évaluation

- 01 FDC 20220816-CAV - 03 - BD - 08001 - MAJ F 24 08 2022 (Récupération Automatique)Document11 pages01 FDC 20220816-CAV - 03 - BD - 08001 - MAJ F 24 08 2022 (Récupération Automatique)gormo travauxPas encore d'évaluation

- Verification A L - Effort TranchantDocument2 pagesVerification A L - Effort TranchantchadixperiaPas encore d'évaluation

- Cours Béton Armé YANGOTIKALA Selon EC2 Via BAELDocument85 pagesCours Béton Armé YANGOTIKALA Selon EC2 Via BAELBenNdangiPas encore d'évaluation

- NC Structure Support Panneaux PVDocument25 pagesNC Structure Support Panneaux PVHassen Ben Ali GannouniPas encore d'évaluation

- Cours N°3 MRFM 2021-22Document4 pagesCours N°3 MRFM 2021-22leulmi mouhsenPas encore d'évaluation

- EMBALLAGEDocument5 pagesEMBALLAGEaya chourghalPas encore d'évaluation

- Dalles - Planchers - Toits Plats (Modifié 2022)Document26 pagesDalles - Planchers - Toits Plats (Modifié 2022)Maureen Pichon100% (1)

- 14-2014 Rapport Technique Beton LegerDocument7 pages14-2014 Rapport Technique Beton LegerMohamed HouhouPas encore d'évaluation

- Methode de Dreux-GorisseDocument11 pagesMethode de Dreux-Gorissemaha ezekariPas encore d'évaluation

- Rapport Expertise Remise A Niveau de La Galerie de L'immeuble Le ColiséeDocument56 pagesRapport Expertise Remise A Niveau de La Galerie de L'immeuble Le ColiséeArbi OthmaniPas encore d'évaluation

- Fiche Technique Optima InterrupteurDocument1 pageFiche Technique Optima InterrupteuralexPas encore d'évaluation

- Prototypage RapideDocument29 pagesPrototypage Rapideamine chabchoubPas encore d'évaluation

- 03 Bpu-3Document41 pages03 Bpu-3albert simoPas encore d'évaluation

- LeconDocument3 pagesLeconSabriRemremPas encore d'évaluation

- Annexe 3-1-b-Récap-Résistances Bétons OA Convenance1Document6 pagesAnnexe 3-1-b-Récap-Résistances Bétons OA Convenance1MghrmPas encore d'évaluation

- Sika Scofield Formula One Lithium Densifier MP - PDS-FRDocument3 pagesSika Scofield Formula One Lithium Densifier MP - PDS-FRFelix LE FelixPas encore d'évaluation

- Fiche Ciment Colle 100WDocument1 pageFiche Ciment Colle 100WGodwinPas encore d'évaluation

- Thèse - 2016 Comportement Élastique Des MC PDFDocument217 pagesThèse - 2016 Comportement Élastique Des MC PDFSeniora AnnaPas encore d'évaluation