Académique Documents

Professionnel Documents

Culture Documents

Ii - Dessin de Définition D'un Produit Fini

Transféré par

kokouTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Ii - Dessin de Définition D'un Produit Fini

Transféré par

kokouDroits d'auteur :

Formats disponibles

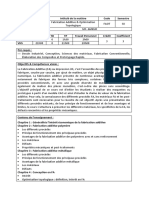

Cours Bureau des Méthodes Dessin de définition d’un produit fini

II- DESSIN DE DÉFINITION D’UN PRODUIT FINI

II.1 Généralités

II.1.1 dessin de définition du produit fini

Le document issu du bureau d’étude (BE), doit exprimer les seules conditions fonctionnelles

destinées à être prises en compte pour le contrôle de réception. Il apporte des

informations concernant la pièce en précisant notamment :

le nom, la matière et des informations complémentaires telles que les tolérances, la

dureté, les traitements thermiques à appliquer, etc.

la morphologie générale de la pièce, à l'aide des vues principales, des vues et coupes

partielles et éventuellement d'une représentation volumique 3D ;

les fonctionnalités de la pièce grâce :

o aux cotes nominales,

o aux tolérances dimensionnelles,

o aux spécifications géométriques,

o aux états de surface.

L'étude du dessin de définition aura une incidence sur : le type et la capacité des machines

choisies pour réaliser les usinages, les paramètres de coupe, la mise en position de la

première phase de la gamme, et le repérage des surfaces à usiner.

II.1.2 Le dessin de définition du brut capable

Données :

le dessin de définition du produit,

le projet d'étude de fabrication,

le calcul des côtes fabriquées,

le procédé d'élaboration du brut,

le dessin du brut non coté.

Contenu :

la disposition relative des surfaces brutes de fabrication

le(s) plan(s) de joint éventuel(s),

la disposition et la forme des surfaces brutes de mise en position pour la fabrication,

la cotation fabriquée brute garantissant la réalisation du produit

Le dessin de: bureau

Elaboration définition

des d’un produit

méthodes doit toujours

d'usinage (BM). être associé aux processus de

fabrication et contrôle.

ENST / GMP Dr M. ELBAH

8

Cours Bureau des Méthodes Dessin de définition d’un produit fini

II.2 Analyse morphologique de la pièce

Le nom de la pièce : nous donne une image plus précise de la fonction de cette pièce.

L’échelle du tracé : permet l’évaluation des dimensions réelles.

La matière d’œuvre : elle nous renseigne souvent sur les moyens d’obtention du

brut, le choix des éléments de coupe, de l’outillage, les moyens de mise en position

(pièce rigide, semi-rigide, lourde), de connaître éventuellement les traitements

thermiques (ébauche, traitement, finition).

Les surépaisseurs d’usinage : déformation due à l’enlèvement de fortes épaisseurs.

Les tolérances générales : à respecter en l’absence d’autres tolérances.

Les dimensions d’encombrement : capacités des machines et des outils.

Les tolérances : déterminent le mode d’obtention de la surface.

Les tolérances de forme, de position, de direction : fixent le choix des machines,

l’ordre des opérations, le choix des surfaces de références.

Les états de surface : déterminent le mode de finition et précisent les éléments de coupe.

II.3 Principe de la Technologie de groupe

II.3.1 Regrouper pour améliorer la performance

La Technologie de groupe (ou group technology – GT en anglais) est une technique

d’identification, ou un système de codage, des pièces ou composantes, spécifiant le type

d’opérations (perçage, tournage, usinage, etc.) et certains paramètres de conception

(taille, forme, fonction, etc.). Le but de cette identification est de regrouper les pièces en

familles selon leurs caractéristiques communes. Une fois les pièces classées selon

différentes familles, l’objectif de cette technique est double :

faciliter la conception et la standardisation en réutilisant des dessins de pièces

similaires, et faciliter la production en fabriquant les pièces d’une même famille en

même temps ou dans une même cellule de travail.

L’utilisation de la technologie de groupe exige un effort important pour identifier et

classifier chaque pièce pour former les différentes familles. À long terme, si la technologie

de groupe est appliquée à l’entreprise entière, les coûts de production seront réduits. La

technologie de groupe s’intègre bien dans une démarche de production à valeur ajoutée.

II.3.2 Méthodes de classification et de regroupement des produits

Il existe trois méthodes pour effectuer l’identification et le classement des pièces

selon la technologie de groupe :

ENST / GMP Dr M. ELBAH

9

Cours Bureau des Méthodes Dessin de définition d’un produit fini

l’inspection visuelle, l’analyse des processus de production et l’examen des données

de conception et de production. L’analyse visuelle est la méthode la plus simple, mais

aussi la moins précise. Elle permet de classifier les pièces selon leur aspect visuel.

L’analyse des processus s’attarde principalement au regroupement selon les traitements

effectués sur les pièces, dans le but d’identifier les machines utilisées. Cela permet de

former par la suite des cellules de travail.

Finalement, l’analyse des données de conception et de production est la plus complète

et la plus difficile des trois méthodes. Elle comprend la revue systématique de tous les

paramètres de chaque pièce, dans le but d’identifier toutes les caractéristiques

communes. C’est la méthode la plus utilisée dans l’industrie.

Aujourd’hui, la majorité des logiciels de conception assistée par ordinateur (CAO) propose

une option de codage en technologie de groupe. La figure 1 présente un ensemble de pièces

non-regroupées (a) et des pièces regroupées en familles (b).

(a) Pièces non (b) Pièces cylindriques groupées (familles)

groupées

Groové Rainuré Vissé Percé Machiné

Figure 1. Regroupement des pièces selon la technologie de groupe (adapté de Heizer et Render, 2008)

II.3.3 Avantages

Facilite la conception et la standardisation en réutilisant des pièces similaires dans

plusieurs produits

Réduit les achats et les différents matériaux nécessaires

Les machines associées à une famille peuvent être regroupées en cellules de travail

Minimise les temps de mise en marche pour une même famille

Maximise la production

Augmente la satisfaction des employés, et améliore la qualité

ENST / GMP Dr M. ELBAH

10

Cours Bureau des Méthodes Dessin de définition d’un produit fini

II.4 Principes de tolérancement.

Suite à l’évolution des normes de cotation et de tolérancement des pièces mécaniques ces

dernières années, on utilise et on rencontre de plus en plus sur les plans de définition une

cotation faisant appel :

au principe de l’indépendance,

aux exigences de l’enveloppe et du maximum de matière,

aux localisations et aux références.

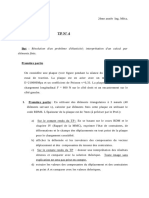

II.4.1 Principe de l’indépendance [Norme NF E-04 561/ ISO8015].

« Chaque exigence dimensionnelle ou géométrique spécifiée sur un dessin doit être

respectée en elle-même (indépendamment) sauf indication particulière ».

Il y a indépendance entre les dimensions et la géométrie des éléments.

Il faut décomposer et mesurer séparément les différents types de défauts en métrologie

Exemple

La spécification 30±0,1 portée entre deux plans parallèles

(ou sur un cylindre) signifie que toutes les dimensions

locales des surfaces réelles doivent avoir les valeurs

«di» comprises dans l’intervalle [29.9 ; 30.1].

II.4.2 Exigence de l’enveloppe E

Elle se traduit par la mise en place d’une relation entre la dimension et la forme d’un élément.

Elle dit que l’enveloppe de forme parfaite au maximum de matière ne doit pas être dépassée.

Exemple

Les deux surfaces du parallélépipède ne

doivent pas dépasser l’enveloppe de forme

parfaite correspondant à deux plans parallèles

et distants de 30.1 et aucune dimension locale

réelle ne doit être inférieure à 29,9.

Remarque

Le principe de l’enveloppe est bien adapté aux pièces destinées à être assemblées.

Par contre : il n’est pas adapté lorsque les pièces sont longues.

Il ajoute une restriction géométrique, ce qui peut aller à l’encontre des impératifs

économiques. Il ne faut donc pas généraliser le principe de l’enveloppe à toute la pièce

mais uniquement aux surfaces le sollicitant.

ENST / GMP Dr M. ELBAH

11

Cours Bureau des Méthodes Dessin de définition d’un produit fini

II.4.3 Exigence du maximum de matière M

Elle se traduit par la mise en place d’une relation entre la dimension et la position ou

l’orientation d’un élément. Elle permet d’augmenter la tolérance géométrique d’un

élément ou d’un groupe d’éléments en fonction de la dimension des éléments concernés

par la tolérance géométrique.

Figure 2.1 : exemple de l’exigence du maximum de matière

Exemple La cote de 16,5 correspondant à l’association entre la cote linéaire et la

perpendicularité est fixée, ce qui permet d’augmenter la tolérance de la condition

géométrique (perpendicularité de 0 ,4 à 0,6) en fonction de la dimension linéaire de la pièce.

Remarque : Il est à noter que le principe de l’enveloppe doit être

Appliqué à la cote linéaire 16±0,1. Pour éviter des formes Comme ci-

contre, car la perpendicularité est mesuré sur l’axe moyen du

cylindre, et permet donc des écarts de forme importants.

La cotation au maximum de matière est parfaitement adaptée aux

pièces devant s’assembler.

II.4.4 Exigence de tolérances projetées

Le but des tolérances projetées est de simuler les assemblages avec une liaison auto-

centrante pour définir directement la position d'une surface fonctionnelle.

Dans la figure suivante, l'arbre est serré dans le bâti. L’exigence fonctionnelle est la coaxialité

de 0,08mm de la portée de l'arbre par rapport au cylindre de référence E du bâti

ENST / GMP Dr M. ELBAH

12

Cours Bureau des Méthodes Dessin de définition d’un produit fini

Dans ce cas, la cotation repose sur l’hypothèse que l’axe de la référence A de l’arbre, associé

par les moindres carrés et confondu avec l’axe de l’alésage G associé par les moindres

carrés. En allouant une tolérance de 0,03 pour la coaxialité de l'arbre, il faut que l'axe

de l'alésage soit positionné avec une tolérance de 0,05 dans la plage fonctionnelle

indiquée par Ⓟ.

II.5 Exemples des dessins de définition des produits finis

Y

Y

X

Z

ECOLE NATIONALE SUPERIEURE DE TECHNOLOGIE

Echelle : 1:2 Nom :

Matière : S235 Support LE : 12/12/2016

A4

Figure 2.1 : Dessin de définition du support

ENST / GMP Dr M. ELBAH

13

Cours Bureau des Méthodes Dessin de définition d’un produit fini

Y Y

Z X

ECOLE NATIONALE SUPERIEURE DE TECHNOLOGIE

Echelle : 1:1 Nom :

Matière : A-U5GT MORS MOBILE LE : 12/12/2018

A4

Figure 2.2 : Dessin de définition du mors mobile

ENST / GMP Dr M. ELBAH

14

Vous aimerez peut-être aussi

- FreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesD'EverandFreeCAD | étape par étape: Apprenez à créer des objets 3D, des assemblages et des dessins techniquesPas encore d'évaluation

- Formation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesD'EverandFormation 3D par la pratique avec C#5 et WPF: Modeliser des moleculesPas encore d'évaluation

- F3 ApefDocument5 pagesF3 ApefZouhairPas encore d'évaluation

- RDM Equation de La DéforméeDocument4 pagesRDM Equation de La DéforméeFilaliAbderrahim100% (1)

- Cimco CNC Calc ProgDocument52 pagesCimco CNC Calc ProgRyemPas encore d'évaluation

- Cours Perspective IsometriqueDocument3 pagesCours Perspective IsometriqueMdzayd EL FahimePas encore d'évaluation

- Introduction CisaillementDocument10 pagesIntroduction CisaillementMounir FrijaPas encore d'évaluation

- Fabrication Mécanique L2Document9 pagesFabrication Mécanique L2Mathilde MimiPas encore d'évaluation

- COURS SADT eDocument2 pagesCOURS SADT eMustafa MoussaouiPas encore d'évaluation

- Chapitre 1 Notions de Base Sur Les AssemblageDocument22 pagesChapitre 1 Notions de Base Sur Les AssemblageHamdi NefetiPas encore d'évaluation

- Chapitre 5Document13 pagesChapitre 5Mou Héb RzPas encore d'évaluation

- TD Réducteur Inverseur de TreuilDocument2 pagesTD Réducteur Inverseur de Treuilevina nathanPas encore d'évaluation

- Tolérances GéoDocument14 pagesTolérances GéoNS ADPas encore d'évaluation

- Cours Tournage PDFDocument10 pagesCours Tournage PDFOumeima ChaoualiPas encore d'évaluation

- CFAO Code GDocument85 pagesCFAO Code GjoePas encore d'évaluation

- Cotation GPSDocument24 pagesCotation GPSSalah Eddine ChouikhPas encore d'évaluation

- (Brevet ProfessionnelDocument256 pages(Brevet ProfessionnelEFFAPas encore d'évaluation

- Chap8 - Outillages Pour Le Decoupage Des Toles 2018 PDFDocument26 pagesChap8 - Outillages Pour Le Decoupage Des Toles 2018 PDFjarray abdesslemPas encore d'évaluation

- Didactique de La Construction Mecanique - ROUEN 07 - D.petrELLADocument18 pagesDidactique de La Construction Mecanique - ROUEN 07 - D.petrELLANac SemPas encore d'évaluation

- Cours 1 CFAO.Document13 pagesCours 1 CFAO.Bibo LovitchePas encore d'évaluation

- Cours Tolerances Geometriques eDocument5 pagesCours Tolerances Geometriques eBouabdellaoui saif ennasrPas encore d'évaluation

- HCH-FAB II - Partie 1Document8 pagesHCH-FAB II - Partie 1lachhelPas encore d'évaluation

- CisaillementDocument4 pagesCisaillementAdda HadjriPas encore d'évaluation

- Projet en Mécanique SéminiareDocument111 pagesProjet en Mécanique SéminiarengouoPas encore d'évaluation

- Fabrica MecaniqueDocument41 pagesFabrica MecaniqueallloportoPas encore d'évaluation

- Chapitre 2 PliageDocument12 pagesChapitre 2 PliageWael Maatoug100% (1)

- TD2 Debrief MetrologieDocument40 pagesTD2 Debrief MetrologiebottiotherPas encore d'évaluation

- Le PliageDocument20 pagesLe PliageMarwanePas encore d'évaluation

- Rapport ScientificDocument21 pagesRapport ScientificSekou KabaPas encore d'évaluation

- Tracteur EmbarreurDocument2 pagesTracteur EmbarreurMehrez ZaafouriPas encore d'évaluation

- Chapitre 8 Partie 2 - CALCUL DES SOUDURESDocument8 pagesChapitre 8 Partie 2 - CALCUL DES SOUDURESCara mellaPas encore d'évaluation

- TP AffutageDocument12 pagesTP AffutageEya EssayelPas encore d'évaluation

- D - Cotation Fonctionnelle PDFDocument26 pagesD - Cotation Fonctionnelle PDFAnonymous Vhn6VwguSV100% (1)

- Tribologie MasterDocument15 pagesTribologie MasterabderazakPas encore d'évaluation

- Chapitre 2Document77 pagesChapitre 2Mohamed El YahyaouiPas encore d'évaluation

- Aciers2 PDFDocument5 pagesAciers2 PDFMojo ShPas encore d'évaluation

- DAO - Logiciel SolidWorks - 2023Document6 pagesDAO - Logiciel SolidWorks - 2023Besbes ZiedPas encore d'évaluation

- Choix Préliminaires Du Nombre D'empreintes Dans Un MouleDocument7 pagesChoix Préliminaires Du Nombre D'empreintes Dans Un MouleAnonymous 9qKdViDP4Pas encore d'évaluation

- Dessin D'ensembleDocument6 pagesDessin D'ensembleamri mohamed100% (1)

- Contrat de Phase FraisageDocument2 pagesContrat de Phase FraisageIsmail OularbiPas encore d'évaluation

- Technique de Déformation Plastique Sur Presse PDFDocument10 pagesTechnique de Déformation Plastique Sur Presse PDFAlexandrePas encore d'évaluation

- Programme TerminaleDocument9 pagesProgramme TerminalefatihamPas encore d'évaluation

- STI2D Progression PedagogiqueDocument292 pagesSTI2D Progression PedagogiqueTimothé JoubertPas encore d'évaluation

- Travaux de FabricationDocument7 pagesTravaux de FabricationDayang DayangPas encore d'évaluation

- Cours Fabrication MecaniqueDocument47 pagesCours Fabrication MecaniqueSoufiane NaniPas encore d'évaluation

- Etude Des Procedes PDFDocument42 pagesEtude Des Procedes PDFAymen HssainiPas encore d'évaluation

- La Cotation de FabricationDocument14 pagesLa Cotation de FabricationINAS ZAALIPas encore d'évaluation

- BTS SCBHDocument20 pagesBTS SCBHAbdoulnassirou BassongouPas encore d'évaluation

- Travail Demandé Sur La Mise en Position IsostatiqueDocument8 pagesTravail Demandé Sur La Mise en Position IsostatiqueAbdoulaye DIALLOPas encore d'évaluation

- La Coupe Des Materiaux Designation Plaquettes - EleveDocument8 pagesLa Coupe Des Materiaux Designation Plaquettes - EleveZakaria Bettioui100% (1)

- 16 EX9 PerceuseDocument1 page16 EX9 PerceuseChokri Atef100% (1)

- MDDocument10 pagesMDlamiabejaouiPas encore d'évaluation

- RivuresDocument14 pagesRivuresKouchad FouadPas encore d'évaluation

- Rattrapage Corrigé 2012 PDFDocument7 pagesRattrapage Corrigé 2012 PDFGuiliassPas encore d'évaluation

- WINCAM 3 CFAO - درس محاكاة الصنع للسنة الثالثة ثانوي هندسة ميكانيكية بواسطة برنامج PDFDocument14 pagesWINCAM 3 CFAO - درس محاكاة الصنع للسنة الثالثة ثانوي هندسة ميكانيكية بواسطة برنامج PDFAlix BoubanPas encore d'évaluation

- TP de Tournage Cfao: École Supérieure de TechnologieDocument2 pagesTP de Tournage Cfao: École Supérieure de TechnologieAbderrahmane AzPas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceD'EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficacePas encore d'évaluation

- Chapitre 2 ConductionDocument32 pagesChapitre 2 ConductionkokouPas encore d'évaluation

- TP4 Mef I2Document2 pagesTP4 Mef I2kokouPas encore d'évaluation

- Test TPDocument3 pagesTest TPkokouPas encore d'évaluation

- CQ. Chapire 3Document18 pagesCQ. Chapire 3kokouPas encore d'évaluation

- 01-CND - IntroductionDocument8 pages01-CND - IntroductionkokouPas encore d'évaluation

- Emd 2009 Info 4 Sol 1Document7 pagesEmd 2009 Info 4 Sol 1kokouPas encore d'évaluation

- 02 - Control VisuelDocument5 pages02 - Control VisuelkokouPas encore d'évaluation

- Chapitre 1 Généralités Sur Les Phénomènes Du Transfert ThermiqueDocument10 pagesChapitre 1 Généralités Sur Les Phénomènes Du Transfert ThermiquekokouPas encore d'évaluation

- MatlabDocument3 pagesMatlabkokouPas encore d'évaluation

- 03 RessuageDocument60 pages03 RessuagekokouPas encore d'évaluation

- CQ. Chapire 1Document22 pagesCQ. Chapire 1kokouPas encore d'évaluation

- Chapitre III-RZITOUNEDocument10 pagesChapitre III-RZITOUNEkokouPas encore d'évaluation

- MATLABDocument8 pagesMATLABkokouPas encore d'évaluation

- 06 RadiographieDocument22 pages06 RadiographiekokouPas encore d'évaluation

- TD1 Proprietés Elastiques (SPM)Document2 pagesTD1 Proprietés Elastiques (SPM)kokouPas encore d'évaluation

- Etat Et Structure Mat-CourDocument9 pagesEtat Et Structure Mat-CourkokouPas encore d'évaluation

- TD2 Integration NumeriqueDocument1 pageTD2 Integration NumeriquekokouPas encore d'évaluation

- ChapitreI II RZDocument19 pagesChapitreI II RZkokouPas encore d'évaluation

- Architecture Atomique CourDocument6 pagesArchitecture Atomique CourkokouPas encore d'évaluation

- Défauts Dans Les CristauxDocument6 pagesDéfauts Dans Les CristauxkokouPas encore d'évaluation

- CHAPITRE 1 Modèles Et Types de RotorsDocument12 pagesCHAPITRE 1 Modèles Et Types de RotorskokouPas encore d'évaluation

- Uef8.22 FaotDocument2 pagesUef8.22 FaotkokouPas encore d'évaluation

- TABLEAU DE SYNTHESE Liaison PDFDocument1 pageTABLEAU DE SYNTHESE Liaison PDFkokouPas encore d'évaluation

- Désignation Des Materiaux Ferreux Et Non FerreuxDocument9 pagesDésignation Des Materiaux Ferreux Et Non FerreuxkokouPas encore d'évaluation

- Régression 1Document9 pagesRégression 1kokouPas encore d'évaluation

- CHAPITRE 2 Dynamique Des Rotors en FlexionDocument14 pagesCHAPITRE 2 Dynamique Des Rotors en FlexionkokouPas encore d'évaluation

- Iii - Spécification Géométrique Des Produits (GPS)Document18 pagesIii - Spécification Géométrique Des Produits (GPS)kokouPas encore d'évaluation

- État de Surface Indice de RugositéDocument8 pagesÉtat de Surface Indice de RugositékokouPas encore d'évaluation

- CSMADocument9 pagesCSMAkokouPas encore d'évaluation

- V - Dimensionnement Et Cotation de FabricationDocument8 pagesV - Dimensionnement Et Cotation de FabricationkokouPas encore d'évaluation

- Sujet de Révision N°1 PDFDocument4 pagesSujet de Révision N°1 PDFjhygjhgjh KaelPas encore d'évaluation

- Inertie TrianglessDocument3 pagesInertie TrianglessMymhamedPas encore d'évaluation

- ZIEHL-ABEGG Operating Instructions ZAtop SM200 40C a-TBA10 04-F FR 1626Document64 pagesZIEHL-ABEGG Operating Instructions ZAtop SM200 40C a-TBA10 04-F FR 1626AliRouyouPas encore d'évaluation

- FGD 212 S v1.03 EN FR ES (US)Document2 pagesFGD 212 S v1.03 EN FR ES (US)AndresZotticoPas encore d'évaluation

- 2 4lesgammespentatoniquesDocument3 pages2 4lesgammespentatoniquesTarek Tarekus0% (1)

- ChocsDocument2 pagesChocspitib88468Pas encore d'évaluation

- Le ThyristorDocument24 pagesLe Thyristorhissein ousmanPas encore d'évaluation

- Dynamique Des Sol 2Document71 pagesDynamique Des Sol 2SamehAnibi100% (1)

- Corrigé TD5 Machines Tournantes ManDocument23 pagesCorrigé TD5 Machines Tournantes ManIsmaile Bouzzine100% (1)

- Regulation de La Temperature D'Une Serre Horticole: Par Logique FloueDocument51 pagesRegulation de La Temperature D'Une Serre Horticole: Par Logique FloueFatima EzzahraPas encore d'évaluation

- 2 Elaboration Des Metaux FerreuxDocument55 pages2 Elaboration Des Metaux FerreuxZakari YaePas encore d'évaluation

- Diagramme Air HumideDocument1 pageDiagramme Air HumidegadriPas encore d'évaluation

- Bfem 2009Document1 pageBfem 2009Diabel DiopPas encore d'évaluation

- V.Falisse - Traité D'algèbre ÉlémentaireDocument494 pagesV.Falisse - Traité D'algèbre Élémentairebelgam2Pas encore d'évaluation

- Essai MdsDocument4 pagesEssai MdsHi BaPas encore d'évaluation

- Rheologie Du Lait Gélifié ChocolatéDocument14 pagesRheologie Du Lait Gélifié ChocolatéslparraaPas encore d'évaluation

- Chap 2 AlcènesDocument43 pagesChap 2 AlcènesWahab Houbad100% (1)

- Note de Reprise Des Balcons Enigma Bat e Indice BDocument27 pagesNote de Reprise Des Balcons Enigma Bat e Indice BLo2 ConceptsPas encore d'évaluation

- AérogelDocument5 pagesAérogelchristophePas encore d'évaluation

- Associations de Generateurs TD CompletDocument6 pagesAssociations de Generateurs TD CompletAhmed AbatourabPas encore d'évaluation

- ranaivosonTiavinaF ESPA MAST 21Document255 pagesranaivosonTiavinaF ESPA MAST 21DJARRA TIEMOKOPas encore d'évaluation

- Atelier 2 DSL-Xtext PR EntitéDocument5 pagesAtelier 2 DSL-Xtext PR EntitéES ChaymaaPas encore d'évaluation

- Chapitre 1 Rappels Sur Le Filtrage NumériqueDocument13 pagesChapitre 1 Rappels Sur Le Filtrage Numériquedaya daya0% (1)

- Cours Réactions Précipitation Et Complexation-L1SVTE 2020-2021Document27 pagesCours Réactions Précipitation Et Complexation-L1SVTE 2020-2021Haroun moussa HarounPas encore d'évaluation

- Traiter: Logiques SequentiellesDocument4 pagesTraiter: Logiques SequentiellesBlaise EdimoPas encore d'évaluation

- Section 5 - 2019Aut-MEC2405 - Analyse limite-PDF-No - VideoDocument68 pagesSection 5 - 2019Aut-MEC2405 - Analyse limite-PDF-No - Videoالدعم الجامعيPas encore d'évaluation

- LE CAFE - Torrefaction - TransportDocument1 pageLE CAFE - Torrefaction - TransportGedion DouaPas encore d'évaluation

- Gnu Linux FRDocument82 pagesGnu Linux FRAlbert FotsoPas encore d'évaluation

- Pfe TunisDocument50 pagesPfe Tuniszineb aterta100% (1)

- 2015 - Tableaux Dérivées, Primitives, DLDocument3 pages2015 - Tableaux Dérivées, Primitives, DLAristode Makaya KissambouPas encore d'évaluation