Académique Documents

Professionnel Documents

Culture Documents

Rectification (Mécanique) : Principe

Transféré par

soufianeTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Rectification (Mécanique) : Principe

Transféré par

soufianeDroits d'auteur :

Formats disponibles

Rectification (mécanique)

La rectification d'une pièce mécanique est une opération destinée à améliorer son état de

surface.

Les deux techniques principales sont la rectification plane et la rectification cylindrique.

Principe

La rectification s'effectue sur une machine-outil conçue à cet effet : la rectifieuse. Il s'agit de

rectifier, c'est-à-dire d'approcher une surface d'une forme parfaite (en général : plan, cylindre

de révolution ou cône).

La rectification est souvent utilisée dans le but de préparer des surfaces frottantes, par

exemple, la portée d'un arbre qui tournera dans un palier lisse ou dans un joint d'étanchéité.

Elle peut également être utilisée pour donner un profil particulier à la pièce lorsque la meule a

été au préalable usinée au profil complémentaire.

La rectification plane consiste en un meulage horizontal de la pièce de façon à éliminer à

plusieurs reprises des couches de matériau allant de 10 à 40 micromètres (0,0004 à

0,0016 pouce). Ici, la pièce effectue un mouvement de va-et-vient longitudinal (qui peut être

combiné avec un balayage transversal pour rectifier une largeur supérieure à la largeur de la

meule).

De même, la rectification double face consiste à rectifier les deux faces de la pièce en même

temps.

Dans le cas de la rectification cylindrique, la pièce tourne sur elle-même et la meule tourne et

se déplace en effectuant sa course :

soit parallèlement à l'axe de la pièce, ce qui génère sur la pièce une microstrie

hélicoïdale ;

soit perpendiculairement à l'axe de la pièce (rectification en plongée), ce qui génère

sur la pièce une série de microstries circulaires parallèles.

Dans le premier cas, un joint d'étanchéité (O-ring ou autre) s'appuyant sur la pièce pourra

présenter en service une légère fuite d'huile vers l'extérieur ou l'intérieur selon le sens de

l'hélice et le sens de rotation de la pièce ; dans le second cas, le joint sera étanche quel que soit

le sens de rotation de la pièce.

Aujourd’hui, avec l’apparition des nouveaux procédés d’usinage à grande vitesse, on voit

également apparaître un nouveau procédé appelé rectification grande vitesse.

Contrairement à l'usinage traditionnel (enlèvement de copeaux par outils coupants), la

rectification permet des usinages de précision dimensionnelle élevée grâce au principe de

l'usinage par abrasion. Dans la plupart des cas de rectification, les rectifieuses ont besoin

d'utiliser un liquide de refroidissement pour arroser la meule et les pièces, afin ne pas

provoquer de brûlures sur les pièces produites et d'éviter un mauvais état de surface ou une

détérioration de la dureté de la pièce. Une brûlure peut ne pas être visible, mais recuire le

métal et donc détremper une surface de piste de roulement par exemple. À l'utilisation, la

matière qui n'a plus sa dureté éclatera et on observera une détérioration très rapide du

roulement. L'utilisation de meules tendres type gruyère et une bonne connaissance des

vitesses de coupe pour ce risque de brûlures ainsi que le savoir-faire du rectifieur éviteront ce

genre de problème. Dans le domaine aéronautique sur hélicoptères, par exemple, un contrôle

nital (alcool+acide nitrique) ou magnétique1 (Bruit Barkhausen) permet de déceler la moindre

brûlure : pour faire simple, l'acide nitrique remonte en surface les brûlures internes invisibles

à l'œil.

Matériaux

Avec une meule adaptée, il est possible de rectifier :

Acier classique non trempé

Acier trempé jusqu'à 70 HRC

Acier chromé dur

Aluminium

Caoutchouc

Carbure

Céramique

Plastique

Différents types de meules

Standard : Corindon à base de Al2O3 (fritté, normal, semi-supérieur, supérieur,

monocristallin, à billes creuses...)

Nitrure de bore Cubique (abréviation : CBN. Le nom commercial donné par General

Electric en 1969 : Borazon)

Diamant

Dans chaque cas, elle se différencie par :

La variété du grain (oxyde d'aluminium, carbure de silicium, diamant, etc.)

La grosseur du grain

L'espace entre chaque grain

Le liant

Le diamètre et la largeur

Avantages de la rectification

Possibilité de s'attaquer aux matériaux les plus durs

Pouvoir atteindre des tolérances dimensionnelles de l'ordre du micromètre (0,001 mm)

et donc d'usiner des pièces plus précises

Obtenir un état de surface poussé (< 0,1 Ra)

Vous aimerez peut-être aussi

- Le RectificationDocument3 pagesLe RectificationOussama El ghanemyPas encore d'évaluation

- TPDocument9 pagesTPlamrissPas encore d'évaluation

- Rectification (Mecanique)Document3 pagesRectification (Mecanique)Hassen FJ0% (1)

- Chap FabricationDocument16 pagesChap FabricationMezig SaïdouPas encore d'évaluation

- Chapitre II Fabrication MécaniqueDocument39 pagesChapitre II Fabrication MécaniqueWafik FarsiPas encore d'évaluation

- RectifieuseDocument5 pagesRectifieuseDanu Tarca100% (5)

- Rectification:: DépartementDocument5 pagesRectification:: DépartementlamrissPas encore d'évaluation

- 01 GrenaillageDocument3 pages01 GrenaillagebkhmohamedPas encore d'évaluation

- ProductionDocument46 pagesProductionHamet DoumbouyaPas encore d'évaluation

- الطحنDocument5 pagesالطحنمكتبة الباحثPas encore d'évaluation

- 209 RectificationDocument5 pages209 RectificationSidi RachPas encore d'évaluation

- TP FabDocument13 pagesTP Fabnadir benyoucefPas encore d'évaluation

- TECHNOLOGIE GENERAL fascule TleDocument75 pagesTECHNOLOGIE GENERAL fascule Tledionguesaliou873Pas encore d'évaluation

- Tournage Mécanique - WikipédiaDocument24 pagesTournage Mécanique - Wikipédiaelie mij kisalePas encore d'évaluation

- Usinage Partie 1Document9 pagesUsinage Partie 1Mehdi LallahPas encore d'évaluation

- ccccDocument23 pagesccccayoubbenali281Pas encore d'évaluation

- MEC3520 - Cours 08 Été 2012Document33 pagesMEC3520 - Cours 08 Été 2012calatoruPas encore d'évaluation

- Tournage MecaniqueDocument5 pagesTournage MecaniqueMohamed NaciriPas encore d'évaluation

- Rectification RodageDocument5 pagesRectification Rodagesouheil khalifaPas encore d'évaluation

- TP TournageDocument13 pagesTP TournageImad RezkiPas encore d'évaluation

- Rendu TP Fabrication Tour PDFDocument7 pagesRendu TP Fabrication Tour PDFIzem NumidiePas encore d'évaluation

- Tournage MecaniqueDocument7 pagesTournage MecaniqueMohamed GrinePas encore d'évaluation

- Rendu TP Fabrication TourDocument7 pagesRendu TP Fabrication TourOussama MohamedPas encore d'évaluation

- Rodage Polissage GaletageDocument9 pagesRodage Polissage Galetagesouheil khalifaPas encore d'évaluation

- Fab CFDocument213 pagesFab CFHAMZAPas encore d'évaluation

- Présentation Du Rapport de Stage: Réalisé EncadréDocument18 pagesPrésentation Du Rapport de Stage: Réalisé EncadréMehdi LallahPas encore d'évaluation

- Modélisation de La Coupe en Usinage À Grande VitesseDocument34 pagesModélisation de La Coupe en Usinage À Grande VitesseMohamed El Hadi RedjaimiaPas encore d'évaluation

- Tournage Mécanique PDFDocument7 pagesTournage Mécanique PDFAdony Ndinga NdingaPas encore d'évaluation

- Chapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreDocument76 pagesChapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreIkram DahmaniPas encore d'évaluation

- CH 2 GINDUS Généralités UsinageDocument70 pagesCH 2 GINDUS Généralités UsinageMeryem JanatiPas encore d'évaluation

- Tournage MécaniqueDocument13 pagesTournage MécaniqueSa rahPas encore d'évaluation

- Procédé de Tournage 1Document7 pagesProcédé de Tournage 1Lamri LatrechePas encore d'évaluation

- Compte Rendu TP FabricationDocument21 pagesCompte Rendu TP FabricationIsmail Oularbi100% (1)

- 4 Technologie D'usinage Non TraditionnellesDocument5 pages4 Technologie D'usinage Non TraditionnellesM K 10Pas encore d'évaluation

- OUTIL DE PERçAGEDocument47 pagesOUTIL DE PERçAGEBen Aissa ChokriPas encore d'évaluation

- Cours de Fabrication Mécanique 2 Emme GMDocument13 pagesCours de Fabrication Mécanique 2 Emme GMJoseph TombePas encore d'évaluation

- 211 GaletageDocument2 pages211 GaletageAbderrahmen AridhiPas encore d'évaluation

- 2006-04-03 10.11-Procedes Usinage Par Enlevement de MatiereDocument28 pages2006-04-03 10.11-Procedes Usinage Par Enlevement de MatiereMehdi Billah ouassimPas encore d'évaluation

- FabricationDocument4 pagesFabricationallaji richePas encore d'évaluation

- Fabrication Mecanique Chapitre IDocument20 pagesFabrication Mecanique Chapitre Irihab bkdPas encore d'évaluation

- RealDocument9 pagesRealtijitiji zoldiquePas encore d'évaluation

- Le Moulage en Sable - 1Document8 pagesLe Moulage en Sable - 1Hamada HamadaPas encore d'évaluation

- Rectification PDFDocument19 pagesRectification PDFGenie Meca90% (10)

- Rapport de TFMDocument24 pagesRapport de TFMklaaskalengaPas encore d'évaluation

- 2 - Cours LE BROCHAGEDocument6 pages2 - Cours LE BROCHAGELokman HamzaPas encore d'évaluation

- CHAPITRE I Fabrication Meca 2GM+CM Chitour MDocument6 pagesCHAPITRE I Fabrication Meca 2GM+CM Chitour Mmoha heroPas encore d'évaluation

- 1.1-Par Enlevement de Matiere - SupportDocument61 pages1.1-Par Enlevement de Matiere - Support56n4qscj6rPas encore d'évaluation

- Etats de SurfaceDocument4 pagesEtats de SurfaceAymen HileliPas encore d'évaluation

- IntroductionDocument4 pagesIntroductionWissal El LouzaniPas encore d'évaluation

- Le TournageDocument244 pagesLe TournageHamada HamadaPas encore d'évaluation

- Université de Science Et Technologie JDocument8 pagesUniversité de Science Et Technologie Jgdt hftPas encore d'évaluation

- Support TP UsinageDocument17 pagesSupport TP UsinageHiba AbarkanePas encore d'évaluation

- Résumé de Théorie de La Coupe Des MétauxDocument16 pagesRésumé de Théorie de La Coupe Des Métauxمحمد الكوميPas encore d'évaluation

- Machine Outil ConventionnellesDocument5 pagesMachine Outil ConventionnellesUGS univers games showPas encore d'évaluation

- Emboutissage-Doc 2Document12 pagesEmboutissage-Doc 2Mohammed Elkouhen100% (1)

- Les carnets de construction et vol du cerf-volant: envie de voler plus hautD'EverandLes carnets de construction et vol du cerf-volant: envie de voler plus hautÉvaluation : 5 sur 5 étoiles5/5 (1)

- Nouveau Document Microsoft Office WordDocument7 pagesNouveau Document Microsoft Office WordsoufianePas encore d'évaluation

- NikovDocument6 pagesNikovsoufianePas encore d'évaluation

- Mikhaïl Kalachnikov.Document2 pagesMikhaïl Kalachnikov.soufianePas encore d'évaluation

- KalaashDocument6 pagesKalaashsoufianePas encore d'évaluation

- Nouveau Document Microsoft Office WordDocument6 pagesNouveau Document Microsoft Office WordsoufianePas encore d'évaluation

- Nouveau Document Microsoft Office WordDocument7 pagesNouveau Document Microsoft Office WordsoufianePas encore d'évaluation

- UntitledDocument1 pageUntitledsoufianePas encore d'évaluation

- FraisageDocument4 pagesFraisageAhmed Bel KaDhiPas encore d'évaluation

- Nouveau Document Microsoft Office WordDocument2 pagesNouveau Document Microsoft Office WordsoufianePas encore d'évaluation

- Devoir A RendreDocument2 pagesDevoir A RendresoufianePas encore d'évaluation

- 02 Convoyeur CorrigeDocument6 pages02 Convoyeur CorrigeYnsip Smix100% (10)

- Nouveau Document Microsoft Office WordDocument1 pageNouveau Document Microsoft Office WordsoufianePas encore d'évaluation

- Chapitre2 TriphaséDocument6 pagesChapitre2 TriphaséTimmo KekelwaPas encore d'évaluation

- Accouplements, Embrayages, FreinsDocument31 pagesAccouplements, Embrayages, FreinssoufianePas encore d'évaluation

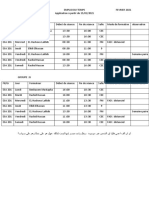

- Emploi Du TempsDocument1 pageEmploi Du TempssoufianePas encore d'évaluation

- Nouveau Feuille Microsoft Office ExcelDocument4 pagesNouveau Feuille Microsoft Office ExcelsoufianePas encore d'évaluation

- Nouveau Feuille Microsoft Office ExcelDocument4 pagesNouveau Feuille Microsoft Office ExcelsoufianePas encore d'évaluation

- Eolienne CorrigeDocument6 pagesEolienne CorrigeJad AyaPas encore d'évaluation

- Presentation SoutenanceDocument25 pagesPresentation Soutenancemorris DUKULYPas encore d'évaluation

- Memoire FirewallDocument97 pagesMemoire FirewallLou LoulouPas encore d'évaluation

- Liste Principale Des Candidats Admis Au Concours D'accès Au Master GMPMDocument1 pageListe Principale Des Candidats Admis Au Concours D'accès Au Master GMPMOutmane KachachPas encore d'évaluation

- Bvah 52Document109 pagesBvah 52Harold de MoffartsPas encore d'évaluation

- Assainissement Lit Filtrant (SOTRALENTZ) Fiche-UtilisateurPLASTEPURDocument64 pagesAssainissement Lit Filtrant (SOTRALENTZ) Fiche-UtilisateurPLASTEPURValcenyPas encore d'évaluation

- Guide D Accompagnement - Le Petit PoucetDocument15 pagesGuide D Accompagnement - Le Petit Poucetآلبرت خلیلPas encore d'évaluation

- Cloud ComputingDocument25 pagesCloud ComputinghalimPas encore d'évaluation

- Marketing Comportement Consommateur DistributionDocument83 pagesMarketing Comportement Consommateur Distributionnguyen100% (2)

- Chapitre 2 Integration NumériqueDocument18 pagesChapitre 2 Integration NumériqueSarah BardiPas encore d'évaluation

- Rapport PFE VFDocument82 pagesRapport PFE VFrarzi12100% (1)

- Exercice Compta KchiriDocument9 pagesExercice Compta KchiriTàHàà ZRPas encore d'évaluation

- Statuts Renault Sa Ag 15.06.17Document20 pagesStatuts Renault Sa Ag 15.06.17aminata aboudramanePas encore d'évaluation

- Série N°4 Gestion Comptable Des Stocks Bac 2022-2023Document4 pagesSérie N°4 Gestion Comptable Des Stocks Bac 2022-2023maaloulfarah8Pas encore d'évaluation

- Dell Emc Poweredge r650xs Technical Guide FRDocument61 pagesDell Emc Poweredge r650xs Technical Guide FRImen Makhlouf Ben AyedPas encore d'évaluation

- Bilan Hydrique Des Sols Et Recharge de La Nappe Profonde de La Plaine Du Gharb (Maroc) PDFDocument7 pagesBilan Hydrique Des Sols Et Recharge de La Nappe Profonde de La Plaine Du Gharb (Maroc) PDFBck RymPas encore d'évaluation

- EN 1090-2 01-07-2010 Cle783afcDocument20 pagesEN 1090-2 01-07-2010 Cle783afcfontainePas encore d'évaluation

- 0 PDFDocument3 pages0 PDFДжалала ХілаліPas encore d'évaluation

- Lettre de Motivation NACHAT OssamaDocument1 pageLettre de Motivation NACHAT OssamaOssama NachatPas encore d'évaluation

- Exposé Durée Du Travail KASSOU FinalDocument27 pagesExposé Durée Du Travail KASSOU FinalAya BaroudiPas encore d'évaluation

- TD N°3 S.AlimentairesDocument45 pagesTD N°3 S.AlimentairesSagacious IvejutenPas encore d'évaluation

- Chap 1Document53 pagesChap 1hamid kamalPas encore d'évaluation

- CGV SANIFER-Juillet 2022Document5 pagesCGV SANIFER-Juillet 2022Cyanno Michael RANDRIAMIADANARISOAPas encore d'évaluation

- Liste Dépicerie VégétarienneDocument2 pagesListe Dépicerie Végétariennesandrinemode100% (1)

- Les Pratiques Funéraires Néolithiques Avant 3500 Av J-C en France Et Dans Les Régions LimitrophesDocument310 pagesLes Pratiques Funéraires Néolithiques Avant 3500 Av J-C en France Et Dans Les Régions LimitrophesGerardo Gómez RuizPas encore d'évaluation

- Firestone (Kygo)Document3 pagesFirestone (Kygo)bengt_berglundPas encore d'évaluation

- Corrigé Oulala A1 - Association FPADocument16 pagesCorrigé Oulala A1 - Association FPAespoirPas encore d'évaluation

- 07 Exos Prod Scalaire Geo RepereeDocument10 pages07 Exos Prod Scalaire Geo RepereeVitaliy BushuevPas encore d'évaluation

- Guide RDocument797 pagesGuide RKamel KamelPas encore d'évaluation

- Normes Comptables InternationalesDocument10 pagesNormes Comptables InternationalesAbdou Diatta100% (1)