Académique Documents

Professionnel Documents

Culture Documents

Chapitre 4 Controle Des Huiles PDF

Chapitre 4 Controle Des Huiles PDF

Transféré par

Kamel BousninaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre 4 Controle Des Huiles PDF

Chapitre 4 Controle Des Huiles PDF

Transféré par

Kamel BousninaDroits d'auteur :

Formats disponibles

Lubrification et Graissage Nader BEN SALEM

- Citer les différents types de contrôle et d’analyse des

Objectifs lubrifiants.

I. Contrôle, surveillance des niveaux et des consommations :

- La surveillance des huiles en fonctionnement a deux buts essentiels :

• surveiller l’huile pour vérifier son état conforme.

• surveiller, à travers l’huile, l’état de l’installation.

- Un des moyens les plus simples consiste à noter la consommation d’huile de l’installation

par unités de production (temps, nombre de pièces ou de kilomètres).

- L’évolution de cette courbe de consommation indiquera les dérives de fonctionnement et

permettra de prévenir les défaillances (maintenance préventive conditionnelle, fig.1).

Fig 1

II. Analyse d’huile :

II.1. L’analyse d’huile : A quoi ca sert ?

- L'analyse des lubrifiants en service contribue à optimiser

les coûts de maintenance (directs et indirects) par une

meilleure connaissance de l'état des machines et de

l'évolution du lubrifiant. Cette technique s'applique à

l'ensemble du parc des machines lubrifiées. Cette méthode

est complémentaire des suivis par analyses vibratoire et

thermographique.

Fig 2

- L'analyse d'huile, pratiquée dans le cadre d'une

maintenance préventive conditionnelle, va permettre, par exemple, de détecter et de suivre les

dysfonctionnements potentiels suivants :

Contrôle, surveillance et analyse des huiles 1/9

Lubrification et Graissage Nader BEN SALEM

Sur moteur thermique

Problèmes d'étanchéité de la filtration d'air.

Infiltration de liquide de refroidissement.

Déréglage du système d'injection.

Etat mécanique du moteur (usure).

Conduite ou contrainte d'exploitation plus ou moins sévère.

Sur multiplicateurs, réducteurs et engrenages

Mauvais état d'un roulement ou d'un palier.

Transmission défectueuse (engrenages endommagés).

Performance des additives extrêmes pressions.

Appréciation des caractéristiques résiduelles du lubrifiant.

Pollution externe (eau, poussières...).

Sur compresseurs (pistons, à vis et centrifuges)

Etat mécanique.

Pollution externe (eau, silice...).

Evolution du lubrifiant en service (dépôts, oxydation...).

Sur systèmes hydrauliques

Pollution du circuit (matières solides, eau...).

Usure des composants (pompes, moteurs, distributeurs...).

Efficacité de la filtration (niveau de pollution...).

Caractéristiques résiduelles du lubrifiant.

II.2. Rappel technologique :

- D’une manière générale, tous les mécanismes lubrifiés, à la condition que le graissage ne se

fasse à fond perdu, sont susceptibles d’être surveillés dans leur fonctionnement par analyse de

leur lubrifiant en service. Les résultats permettent de déceler des anomalies caractéristiques

telles que :

• La contamination par des particules internes à l’équipement.

• L’évolution par comparaison des résultats obtenus entre chaque analyse.

• Le type d’usure.

• La pollution par des agents extérieurs entraînant une détérioration du lubrifiant et/ou

une usure par abrasion (poussière atmosphérique).

II.3. Approche sélective :

II.3.1. Sélection des équipements concernés par l’analyse d’huile :

• Les transports des personnes, des marchandises et ferroviaire

• Les industries : moteurs, réducteurs, les compresseurs, les systèmes hydrauliques...

• Les matériels agricoles

• La marine, l’aviation…

II.3.2. Sélection des composants et des défaillances détectées :

• Sur moteur thermique : problèmes d'étanchéité de la filtration d'air, infiltration de liquide

de refroidissement...

• Sur multiplicateurs, réducteurs et engrenages : mauvais état d'un roulement ou d'un palier,

transmission défectueuse (engrenages endommagés)...

• Sur les systèmes hydrauliques : pollution interne telle que la cavitation, défaut d’étanchéité,

défaut de filtration...

Contrôle, surveillance et analyse des huiles 2/9

Lubrification et Graissage Nader BEN SALEM

II.3.3. Identification des symptômes de dégradation et de contamination des

lubrifiants :

- Annonçant l’altération des caractéristiques physiques des huiles (performances en tant que

lubrifiant).

II.3.4. Choix de la méthode de surveillance :

a. Sur site industriel :

• Par prélèvement d’échantillons et examens visuels (transparence, couleur, dépôts) des

lubrifiants en service.

• Par un suivi continu de l’évolution des paramètres techniques (température, débit, pression

de fonctionnement...), des historiques des vidanges et appoints d’huile, des opérations en

maintenance corrective et des anomalies de fonctionnement pour chaque machine.

b. En laboratoire :

- Par analyses physico-chimiques évaluant la qualité lubrifiante de l’huile, par la

détermination de la teneur en produits d’usure, par examen microscopique et comptage de

particules en suspension dans l‘huile. L’interprétation de certains résultats de mesure est

souvent délicate notamment parce que l’évolution, jugée anormale, d’un élément de l’analyse

peut avoir plusieurs causes, mais, grâce à une meilleure connaissance des phénomènes

d’usure et de dégradation des matériaux ainsi qu’au développement de nouvelles technologies

assistées par l’informatique, la maintenance conditionnelle par l’analyse des huiles

représentera un outil de progrès pour les responsables de maintenance.

II.3.5. Sélection des moyens de mesure qui permettent d’analyser l’échantillon

prélevé :

• Moyens d’échantillonnage :

- Le pistolet vampire (pompe), la seringue, la vidange...

• Instrumentation associée :

- Le viscosimètre de type Houillon, l’Aquatest, la chromatographie en phase gazeuse, la

méthode Karl Fisher, la mesure du point éclair en vase clos, l’analyseur photométrique de la

tache, le spectromètre à absorption infrarouge ou d’émission à torche à plasma, le magnétiseur

de particules, le compteur de particules...

II.3.6. Sélection des moyens de traitement associés aux outils d'acquisition :

- Plusieurs modes opératoire peuvent être appliqués à un même échantillon, d'une part pour

analyser différents paramètres caractéristiques de l'huile, d'autre part pour établir un

diagnostic objectif de plusieurs techniques concordant sur la même analyse. Aussi, cette

sélection dépend de la requête émise par le service qui fait appel à l'analyse des huiles

(politique de maintenance liée à l'équipement concerné). Une forte expérience, un travail de

participation, sont des atouts qui permettent de définir les actions à entreprendre. Des plans

d'analyses sont préétablis par les laboratoires (plan d'analyse moteur, engrenages sous

carters, etc.).

II.4. Contenu de l'étude :

II.4.1. Limites actuelles :

- Elles concernent tout d’abord l’investissement important que représente le matériel

nécessaire à la réalisation des analyses. En effet, les prestataires qui s’intéressent à ces

techniques et qui distribuent ces outils sont encore aujourd’hui peu nombreux. Les

laboratoires spécialisés, de par leur expérience, contribuent alors à la bonne exploitation des

résultats obtenus.

Contrôle, surveillance et analyse des huiles 3/9

Lubrification et Graissage Nader BEN SALEM

II.4.2. Description des différents types d’analyse

a. Analyses physico-chimiques :

a.1. La viscosité :

- La viscosité est essentielle puisque la comparaison avec celle du lubrifiant usagé permet de

vérifier ses propriétés d’écoulement mais aussi son éventuelle dilution, par du carburant par

exemple. Selon la norme NF T 60-100, il faut mesurer le temps d’écoulement d’une quantité

de lubrifiant à travers un capillaire pourvu de deux repères déterminant une constante à une

température donnée.

Contrôle de la viscosité :

- Le contrôle de cette viscosité peut se faire à l’aide de plusieurs moyens, quelques uns sont

décrits ci-après :

Viscosimètre à billes

Tirette à piston pour le

Tube contenant prélèvement.

- On compare la vitesse de descente de l’huile de référence.

deux billes dans deux tubes contenant Tube contenant

respectivement, l’un l’huile à contrôler et l’huile à contrôler.

l’autre une huile de référence. On lit La température Bille en retard, c’est en

directement la viscosité cinématique en des deux tubes face d’elle qu’on lit la

face de la bille restée en retard. doit être la même. valeur de la viscosité

cinématique.

Fig 3 Orifice de prélèvement.

Rhéomètre

- Cet appareil mesure la viscosité Moteur

dynamique de tous les fluides d’entraînement

(newtoniens ou non). Cet appareil de du plongeur

grande précision est peu employé pour

les huiles dans l’industrie, car son Plongeur

utilisation est plus délicate et son prix

important. De la valeur du couple mesuré Bol fixe

on déduit la viscosité dynamique

. (fig.4). Fluide à

contrôler

- Le bol peut également être chauffé pour Fig 4

des essais à température. Mesure du couple C

.d 3

C .L. .w

4.e

Viscosimètre Engler

- Un des appareils courants en Europe est le viscosimètre Engler. La viscosité en degrés

Engler était le quotient du temps d'écoulement de 20 cm3 d'huile à la température fixée, par le

temps d'écoulement, déterminé une fois pour toutes, de 200 cm3 d'eau à 20 °C.

- Le temps était pris directement comme mesure dans le viscosimètre anglais Redwood et

dans le viscosimètre américain Saybolt, tous deux de même type que le viscosimètre Engler.

Un abaque permet la conversion des degrés Engler, ou des secondes Redwood, ou des

secondes Saybolt, en [mm2/s].

Contrôle, surveillance et analyse des huiles 4/9

Lubrification et Graissage Nader BEN SALEM

Viscosimètre absolus

- Les viscosimètres modernes, dits

viscosimètres « absolus », sont par exemple

constitués d'un tube capillaire parfaitement

calibré, dans lequel on fait couler l'huile à

une certaine température, sous une

dépression constante ou par gravité, un

étalonnage étant réalisé à l'aide de fluides de Fig 5

référence de viscosité connue.

- Dans le premier cas, on mesure la durée de

remplissage d'une capacité de faible volume

surmontant le capillaire que l'huile traverse

de bas en haut, ce qui permet d'accéder

directement à la viscosité dynamique.

- Dans le second cas, la même capacité étant

remplie par aspiration, on la laisse se vider à travers le capillaire, ce qui est plus simple et

plus rapide, mais ne donne que la viscosité cinématique.

Viscosimètre empirique

- Les viscosimètres empiriques, plus ou moins abandonnés, étaient des réservoirs percés d'un

trou de petit diamètre. La durée d'écoulement d'un volume normalisé d'huile était prise

comme telle ou rapportée à un temps de référence. Ceci donnait une évaluation relative de la

viscosité cinématique, l'écoulement étant provoqué par la pesanteur.

a.2. L’indice de viscosité (VI) :

- Caractérise le comportement de la viscosité en fonction de la température. Pour analyser

l’huile donnée, on choisi deux huiles de référence, une huile 0 et une huile 100 ayant même

viscosité à 100°C que l’huile à caractériser puis on compare leur viscosité cinématique à

40°C.

a.3. La recherche et le dosage d’eau :

- Par Aquatest ou par la méthode du réactif Karl Fischer selon la norme ASTM D-1744-64 ou

par chromatographie en phase gazeuse (CPG), permettent de déterminer de la teneur en eau

contenu dans un volume donné d’huile en service.

a.4. La mesure du point éclair en vase clos :

- Selon la norme NF T 60-118 à l’aide de l’appareil Pensky Martens, permet d’estimer le

niveau de dilution par le combustible d’un lubrifiant usagé.

a.5. L'essai à la tâche :

- Analyse photométrique évaluant le pouvoir dispersant résiduel et la concentration des

résidus insolubles de la combustion d'une huile usagée. Le démérite pondéré (DP) ainsi

mesuré représente une combinaison du manque de dispersion de l’huile et la pollution par des

produits insolubles.

a.6. L'indice d’Acide Total (TAN) :

- Est utilisé pour des lubrifiants dont le temps de service est élevé et permet de vérifier le

niveau d’acidité du lubrifiant, de déterminer l’oxydation de l’huile, la présence de

contaminants et la dépréciation des additifs. Il est mesuré suivant les normes NF T 60-112 et

ASTM D664. Lorsque l’acidité devient trop importante et donc corrosive, l’indice d’acidité

total devient un déclencheur de vidange.

a.7. Indice de Base Total (TBN) :

Contrôle, surveillance et analyse des huiles 5/9

Lubrification et Graissage Nader BEN SALEM

- Permet de vérifier la réserve d’alcalinité de l’huile selon norme ASTMD 2896. Ce contrôle

permet d’apprécier la faculté du produit à rester en service et de vérifier l’aptitude du

lubrifiant à neutraliser l’acidité contenue dans l’huile, devenant corrosive pour les éléments

métalliques de l’organe lubrifié.

b. Analyses spectrométriques

b.1. Analyse spectrométrique à émission optique :

- Permet de déterminer de manière rapide (Analyse la lumière émise par la combustion

« plasma » à très haute température d’un échantillon d’huile) les concentrations, exprimées

en ppm (particules par million) en masse, des différents éléments présents dans les huiles

sous forme d’additifs (calcium, magnésium...), de particules d’usure métalliques (fer, nickel,

chrome, étain, cuivre, aluminium...), ou de contaminants solides divers (poussières

atmosphériques, silicone...).

- L’analyse de ces constituants permet de savoir ce qui se passe dans l’installation (par

exemple : l’apparition d’un taux anormal d’étain ou d’aluminium indiquera une usure

anormale des coussinets dans un moteur).

b.2. Analyse spectrométrique à absorption :

- Permet, par une décomposition d’une lumière hors du spectre visible, de déterminer la

structure chimique générale d’un corps ou d’un mélange de corps ainsi que la concentration

dans le mélange des composés à l’aide d’un rayonnement infrarouge. La spectrométrie

d’absorption permet d’identifier la nature des hydrocarbures de l’huile de base, la nature des

additifs et de suivre leur état par une analyse différentielle huile neuve / huile en service.

c. Pollution gravimétrique :

- Cette méthode est principalement utilisée pour le contrôle des fluides dont la contamination

particulaire est élevée (fluides de lubrification et hydraulique sans exigence particulière de

propreté).

- Elle renseigne sur le niveau de contamination globale d’un fluide, et fournit par conséquent

des informations sur la propreté du circuit.

d. Comptage de particules :

- Surveillance des dimensions et des quantités de particules contaminantes solides dans les

huiles hydrauliques. Le niveau de propreté ou de contamination est établit selon le code ISO

4406.

Nb : Si l'échantillon contient plus de 300 ppm d'eau (c’est-à-dire l’équivalent de 0,3 % d’eau

présent dans l’échantillon), ce test ne peut être effectué. Les méthodes employées (en

laboratoire) sont des comptages au microscope et automatique.

Contrôle des particules :

Contrôle des particules par comptage

- On filtre un échantillon d’huile sur un filtre très fin (0,8 à 1,2 μm par exemple) puis on

compte les particules insolubles qui ont été arrêtées, suivant leur taille.

- L’observation du filtre permet de compter les particules par tailles normalisées. Le nombre

de particules dans chaque taille est ensuite ramené à un échantillon de 100 cm3. On détermine

ensuite une classe de pollution pour chaque taille. L’ensemble de ces classes forme le code

de pollution de l’huile.

- Le nombre le plus grand de ce code est la classe de pollution de l’huile (plus le nombre

de la classe est élevé et plus l’huile est polluée).

- On vérifie alors si l’huile est conforme pour l’utilisation que l’on en fait. On peut également

Contrôle, surveillance et analyse des huiles 6/9

Lubrification et Graissage Nader BEN SALEM

noter l’élévation de la pollution au cours du temps pour noter les dérives (maintenance

préventive conditionnelle).

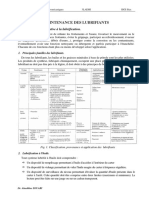

- Le tableau ci-dessous illustre les classes de pollution définies par la norme NF E 48-655.

Tailles Classes de pollution

(m) 1 2 3 4 5 6 7 8 9 10 11 12

[2-5[ 2500 5000 10000 20000 40000 80000 160000 320000 640000 1280000 2560000 5120000

[5-15[ 500 1000 2000 4000 8000 16000 32000 64000 128000 256000 512000 1024000

[15-25[ 89 178 356 712 1425 2850 5700 11400 22800 45600 91200 182400

[25 -50[ 16 32 63 126 253 506 1012 2025 4050 8100 16200 32400

[50 -100[ 3 6 11 22 45 90 180 360 720 1440 2880 5760

≥100 1 1 2 4 8 16 32 64 128 256 512 1024

Nombres maximaux de particules, par tailles, rapportés à 100 ml de fluide analysé

- Classes de pollution recommandées (à titre indicatif) :

Composantes hydrauliques Classes

Servomécanismes de haute précision classes 3 à 4

Circuits avec servovalves classes 5 à 6

Hydraulique haute pression (pistons) classes 6 à 8

Hydraulique moyenne et basse pression classes 9 à 10

- Détermination de la classe de pollution d’un fluide (huile) en fonction de la pression de

service et de la sensibilité des composantes hydrauliques utilisées.

Fig 6

Contrôle des particules par gravimétrie

- On effectue la même manœuvre que précédemment, mais on mesure par pesée la différence

de masse du filtre entre avant et après la filtration de l’échantillon. La masse totale des

particules permet de désigner également une classe de pollution normalisée. Ce contrôle est

plus délicat à réaliser que le précédent.

Contrôle des particules par séparation magnétique

- On sépare les particules ferreuses d’une huile grâce à un champ magnétique. L’observation

de celles-ci au microscope permet de déterminer le taux et le type d’usure. Les particules non

magnétiques échappent bien sûr au contrôle.

Contrôle, surveillance et analyse des huiles 7/9

Lubrification et Graissage Nader BEN SALEM

e. Analyses ferrographiques :

e.1. Analyse ferrographique quantitative (ou à lecture directe) :

- Permet de déterminer des quantités relatives de petites et grosses particules ferreuses pour

indiquer tout changement dans le taux et la sévérité de l'usure dans les roulements à éléments

rotatifs et les réducteurs à engrenages.

e.2. Analyse ferrographique analytique :

- Procédure de diagnostic très avancé pour détecter les grosses particules jusqu'à 100 µm.

L'examen microscopique des particules d'usure, des contaminants et des produits de

dégradation par oxydation en suspension dans un échantillon d'huile usée, informe sur

l'évolution du mode d'usure. Elle est utilisée pour effectuer une étude approfondie des

particules contaminantes lorsque la ferrographie à lecture directe indique une usure

importante ou anormale. Elle est également utilisée pour les systèmes hydrauliques

complexes.

II.5. Combien ça coûte ?

- Des prix moyens observés sur le marché ont été rassemblés pour orienter le choix des

utilisateurs potentiels. Ils sont donnés à titre indicatif et ne peuvent constituer une référence

commerciale que seuls les prestataires pourront donner de façon fiable.

• Paramètres de base (viscosité, % d’eau, métaux, usure) : 30 €

• Programme d’analyse complet pour industriels : 45 à 75 €

• Analyses spécifiques en laboratoire : 75 à 150 €

III. L’élimination des huiles usagée :

III.1. Qu’est ce qu’une huile usagée ?

- La lubrification des machines industrielles et des véhicules ou engins à moteur thermique

nécessite des lubrifiants élaborés. Lors de leur utilisation, une partie des lubrifiants est

consommée, une autre partie (les huiles usagées), peut être récupérée et collectée.

- Il faut distinguer deux types d’huiles usagées :

D’origine industrielle et légèrement détériorées à l’usage, sont

Les huiles usagées

facilement récupérables par simple purification (filtration,

« claires »

centrifugation,…).

Provenant principalement de la lubrification automobile, ont subi des

Les huiles usagées

traitements thermiques et mécaniques sévères qui les ont fortement

« noires »

chargées en métaux, résidus de combustion, etc.

III.2. Que faire des huiles usagées ?

- Les huiles usagées peuvent suivre différentes filières de traitement :

• La régénération consiste à retraiter les huiles usagées en raffinerie en vue de produire des

huiles de base.

• Le recyclage permet d’utiliser le produit dans des installations industrielles (charges de

cracking catalytique, diesel marine…).

• La valorisation énergétique consiste à utiliser l’huile usagée, éventuellement prétraitée,

comme combustible dans les cimenteries et les chaufourniers. Le pouvoir calorifique d’une

huile usagée est en effet à peu près équivalent à celui d’un combustible traditionnel.

Contrôle, surveillance et analyse des huiles 8/9

Lubrification et Graissage Nader BEN SALEM

III. 3. Séparation efficace :

Fig 7

Fig 8

La séparation mécanique utilisant des séparateurs et

Fig 9 décanteurs centrifuges est prédestinée pour le traitement de

boues et d‘effluents contenant de l‘huile

- Dans le premier étage du procédé, des décanteurs sont utilisés pour l‘élimination

d‘impuretés grossières et pour la clarification ou la séparation du mélange boues huile.

III.3.1. Mode de travail :

- L‘huile usée s‘écoule dans le bol du décanteur à travers l‘alimentation. Sous l‘action des

forces centrifuges, les particules solides sont appliquées contre la paroi du bol, d‘où la

vis transporteuse les véhiculée vers la sortie des solides. Le liquide clarifié s‘écoule

librement ou est refoulé sous pression.

- Selon les exigences du procédé, on peut utiliser un décanteur deux ou trois phases afin

d‘obtenir un effet de séparation optimal pour les matières solides, pour l‘huile et pour l‘eau.

- Le séparatrice auto débourbeur installé en aval est utilisé pour le traitement efficace de la

phase liquide et des matières solides, dans le but d‘achever une meilleure qualité d‘huile ou

d‘eau.

III.3.2. Le résultat :

- L‘huile ainsi récupérée est un combustible de valeur. L‘eau nécessite un traitement ultérieur.

III.3.3. Solutions et profit :

- L‘huile peut être commercialisée de manière profitable ou utilisée en raffinage comme huile

de base, ou bien mise en valeur comme produit de raffinage secondaire.

- Protection des ressources d‘énergie fossiles.

- Réduction des volumes et des coûts d‘élimination.

Contrôle, surveillance et analyse des huiles 9/9

Vous aimerez peut-être aussi

- Mémoire Dalal KchibelDocument48 pagesMémoire Dalal Kchibeldalal KchibelPas encore d'évaluation

- M03 Les Produits Verriers-BTP-MADocument52 pagesM03 Les Produits Verriers-BTP-MAbouraada100% (6)

- Conversion De L'Énergie Thermique Des Océans: Des différences de température entre les eaux de surface et les eaux profondes de l'océanD'EverandConversion De L'Énergie Thermique Des Océans: Des différences de température entre les eaux de surface et les eaux profondes de l'océanPas encore d'évaluation

- Chimie TDDocument47 pagesChimie TDMOUSTAPHA ISSAKHA HAMAT100% (3)

- Batterie Lithium Fer Phosphate: Détrôner le lithium-ion dans les véhicules électriques, les mobiles et les ordinateurs portablesD'EverandBatterie Lithium Fer Phosphate: Détrôner le lithium-ion dans les véhicules électriques, les mobiles et les ordinateurs portablesPas encore d'évaluation

- Cours Analyses Des Huiles PDFDocument45 pagesCours Analyses Des Huiles PDFmohchou0% (1)

- L'Analyse Des HuilesDocument4 pagesL'Analyse Des Huilesaurel curtetPas encore d'évaluation

- Construction Des Fours TubulaireDocument26 pagesConstruction Des Fours TubulairerezokaPas encore d'évaluation

- 279 S Chaine Cinematique Des D6N PDFDocument24 pages279 S Chaine Cinematique Des D6N PDFSoufiane KadarPas encore d'évaluation

- Ms Hyd Belhadji+Moumeni PDFDocument84 pagesMs Hyd Belhadji+Moumeni PDFJerbi JoubaPas encore d'évaluation

- Arnaud de Villeneuve - Rosarius Philosophorum (Le Rosaire Des Philosophes) - XIVe S.Document87 pagesArnaud de Villeneuve - Rosarius Philosophorum (Le Rosaire Des Philosophes) - XIVe S.Anonymous 8VbEv5tA3100% (2)

- Fiche de Presence Gestion Des CarburantsDocument4 pagesFiche de Presence Gestion Des CarburantsSoufiane KadarPas encore d'évaluation

- Énergie, Exergie, Économe Thermo-ÉconomieDocument30 pagesÉnergie, Exergie, Économe Thermo-ÉconomieHamza BaraketPas encore d'évaluation

- ThermodynamiqueDocument2 pagesThermodynamiqueAli WardiPas encore d'évaluation

- Arab MustaphaDocument78 pagesArab MustaphaghamriPas encore d'évaluation

- E850-316-1 Maintenance Et Exploitation Hors Modes BW-notice Chaudière VapeurDocument30 pagesE850-316-1 Maintenance Et Exploitation Hors Modes BW-notice Chaudière VapeurAMINE BENPas encore d'évaluation

- 3 Analyse Lubrifiants-1Document14 pages3 Analyse Lubrifiants-1fetniPas encore d'évaluation

- Analyse Vibratoire de BrochesDocument12 pagesAnalyse Vibratoire de BrochesGilainPas encore d'évaluation

- Rapport SDCC FinalDocument56 pagesRapport SDCC Finalyouness100% (2)

- 277 DemarreurDocument51 pages277 DemarreurSoufiane Kadar100% (1)

- Rapport de Stagee (BENALDJIA BADREDDINE)Document30 pagesRapport de Stagee (BENALDJIA BADREDDINE)William ويليام TMPas encore d'évaluation

- Chapitre 4 Controle Des HuilesDocument9 pagesChapitre 4 Controle Des HuilesImen HammoudaPas encore d'évaluation

- Cours Caractéristiques Des Huiles de Base - IIDocument27 pagesCours Caractéristiques Des Huiles de Base - IIdahmane bernouPas encore d'évaluation

- 10 2 LubrifiantDocument5 pages10 2 LubrifiantwoulkanPas encore d'évaluation

- Analyse D'Huile 2Document6 pagesAnalyse D'Huile 2Anonymous LfeGI2hMPas encore d'évaluation

- Manuscrit Mahyiddine FinalDocument86 pagesManuscrit Mahyiddine FinalKhalil Lasfer100% (1)

- Présentation RA1KDocument9 pagesPrésentation RA1KFouad TachiPas encore d'évaluation

- Memoire Pfe Copie1 2Document69 pagesMemoire Pfe Copie1 2oto100% (1)

- Machines Thermiques Pour Lindustrie Du G PDFDocument36 pagesMachines Thermiques Pour Lindustrie Du G PDFhajerPas encore d'évaluation

- Memoire FinaleDocument61 pagesMemoire FinaleSalah SaadiPas encore d'évaluation

- Chapitre 1 Les Fours IndustrielsDocument12 pagesChapitre 1 Les Fours Industrielsmostafaouis36100% (1)

- PrésentationDocument44 pagesPrésentationMaram RouabahPas encore d'évaluation

- Mchi50 PDFDocument76 pagesMchi50 PDFMer IemPas encore d'évaluation

- Memoire de Fin D'etudes (Mostefa Houssemeddine+Akedi Mounir Mouhssen)Document99 pagesMemoire de Fin D'etudes (Mostefa Houssemeddine+Akedi Mounir Mouhssen)ALI BERIBECHE100% (1)

- Zinga Fiche TechniqueDocument6 pagesZinga Fiche TechniqueYahyaMoummouPas encore d'évaluation

- Mem FinalDocument80 pagesMem FinalAmine OuafiPas encore d'évaluation

- CHIMH200 Applications Industrielles Filtration Et FluidisationDocument48 pagesCHIMH200 Applications Industrielles Filtration Et FluidisationKhadija LakhdiriPas encore d'évaluation

- Manuel Opératoire U100-OK PDFDocument122 pagesManuel Opératoire U100-OK PDFMohamed OuichaouiPas encore d'évaluation

- FICHE Huiles Et Lubrifiants PDFDocument3 pagesFICHE Huiles Et Lubrifiants PDFKamel BellaPas encore d'évaluation

- RapportDocument25 pagesRapportResvhPas encore d'évaluation

- 3eme Cours 2019Document10 pages3eme Cours 2019anon_509931202Pas encore d'évaluation

- STOCKAGE DU BRUT BerkineDocument52 pagesSTOCKAGE DU BRUT Berkinekhenfer mohamedPas encore d'évaluation

- Raffinagebts Licencepro 161005092640Document61 pagesRaffinagebts Licencepro 161005092640darouich100% (1)

- Choix Des Materiaux-1Document23 pagesChoix Des Materiaux-1Mech MemmoPas encore d'évaluation

- DOCUMENT RAFFINAGE BTS ReviséDocument55 pagesDOCUMENT RAFFINAGE BTS ReviséBerenice boniPas encore d'évaluation

- Buses de PulverisationDocument31 pagesBuses de PulverisationWamer AitPas encore d'évaluation

- La Surveillance Et L'analyse Des Huiles IndustriellesDocument55 pagesLa Surveillance Et L'analyse Des Huiles IndustriellesOMARKHAN21Pas encore d'évaluation

- Rapport de Stage 2Document7 pagesRapport de Stage 2ahmedPas encore d'évaluation

- Prsentation HEHDocument26 pagesPrsentation HEHabderahmane aiadPas encore d'évaluation

- Chapitre 2 Generalites Sur Les Lubrifiants PDFDocument14 pagesChapitre 2 Generalites Sur Les Lubrifiants PDFbachaer100% (1)

- CH 4 Maintenance Des LubrifiantsDocument8 pagesCH 4 Maintenance Des Lubrifiantsasma sallemPas encore d'évaluation

- Benani HamzaDocument85 pagesBenani Hamzagallerii50% (2)

- Cours CAODocument91 pagesCours CAOcamélia La100% (1)

- Madeche MohamedDocument138 pagesMadeche MohamedmadaniPas encore d'évaluation

- GPL 2Document31 pagesGPL 2Berarmi SalimPas encore d'évaluation

- Chapitre IIIDocument15 pagesChapitre IIIYASMINE ABBASPas encore d'évaluation

- MSP Saadi + Kermeche-ConvertiDocument81 pagesMSP Saadi + Kermeche-ConvertiMohamed MokhtariPas encore d'évaluation

- Échangeur Á Plaque Et JointsDocument33 pagesÉchangeur Á Plaque Et JointsAzzaoui AbdellahPas encore d'évaluation

- Presentation AmmoniacDocument28 pagesPresentation AmmoniacDriss Saadi100% (1)

- Chapitre 2 Chaîne de Fabrication Des Huiles de BaseDocument13 pagesChapitre 2 Chaîne de Fabrication Des Huiles de BaseRoudaina BenzeguirPas encore d'évaluation

- ABC Du Graissage Par CastrolDocument73 pagesABC Du Graissage Par CastrolAymz100% (1)

- Huiles Manuel FormationDocument89 pagesHuiles Manuel FormationCousin Hub100% (1)

- Turbines Et CompresseursDocument70 pagesTurbines Et CompresseursMohamed Amine GharbiPas encore d'évaluation

- Huiles de Base PDFDocument128 pagesHuiles de Base PDFDiden DzPas encore d'évaluation

- GM ProductionDocument13 pagesGM ProductionAlex SkanderPas encore d'évaluation

- Powerpointpresentation-Formation Sensibilisation Chimie VerteDocument46 pagesPowerpointpresentation-Formation Sensibilisation Chimie VerteNesrine Nisou BenPas encore d'évaluation

- Lisez MoiDocument3 pagesLisez MoiSoufiane KadarPas encore d'évaluation

- 640186extrait FondementsElectroDocument18 pages640186extrait FondementsElectroSoufiane KadarPas encore d'évaluation

- 4812 Le Diagnostic en AutomobileDocument4 pages4812 Le Diagnostic en AutomobileSoufiane KadarPas encore d'évaluation

- CV Kadar SoufianeDocument1 pageCV Kadar SoufianeSoufiane KadarPas encore d'évaluation

- TP 3 Extraction Diiode Par Le CyclohexaneDocument2 pagesTP 3 Extraction Diiode Par Le CyclohexaneBouhadPas encore d'évaluation

- Chlorures Charp VolharDocument2 pagesChlorures Charp VolharAmath FayePas encore d'évaluation

- La Vitesse de Cisaillement Du SolDocument58 pagesLa Vitesse de Cisaillement Du SolbouraadaPas encore d'évaluation

- Rad 1Document26 pagesRad 1f.BPas encore d'évaluation

- Ometall FR 2009 PDFDocument100 pagesOmetall FR 2009 PDFKaouttar EL GaPas encore d'évaluation

- Bef Blanc Fev 2023Document4 pagesBef Blanc Fev 2023RachidPas encore d'évaluation

- PWHT ReportDocument1 pagePWHT Reportmail_younes6592Pas encore d'évaluation

- Dimensionnement SemelleDocument59 pagesDimensionnement SemelleSarrePas encore d'évaluation

- Chapitre II Mécanisme RéactionnelDocument14 pagesChapitre II Mécanisme RéactionnelBENZEKRIBENALLOU MokhtarPas encore d'évaluation

- Article FicheraDocument25 pagesArticle Ficherabenyamina imanePas encore d'évaluation

- Les Barrages Poids (BCR Et Béton)Document12 pagesLes Barrages Poids (BCR Et Béton)Mariyam KassiPas encore d'évaluation

- Correction Les Minerais Dargent Et Leur ExploitationDocument3 pagesCorrection Les Minerais Dargent Et Leur ExploitationhessasPas encore d'évaluation

- InstabilitéDocument78 pagesInstabilitéBlaise Pascal Mondouji SpikehardkaisPas encore d'évaluation

- TP Métallographie (Matériaux)Document6 pagesTP Métallographie (Matériaux)Ayoub BezaiPas encore d'évaluation

- JNGG 2006 s3 PP 9-16 KhemissaDocument8 pagesJNGG 2006 s3 PP 9-16 KhemissaChatnoir NoirPas encore d'évaluation

- Détermination Des Pressions Des Terres PDFDocument89 pagesDétermination Des Pressions Des Terres PDFleoPas encore d'évaluation

- Traitement Physico-ChimiqueDocument3 pagesTraitement Physico-Chimiquenasa nasaPas encore d'évaluation

- Sixto Ramos Doc 2Document17 pagesSixto Ramos Doc 2Thiago R. GomesPas encore d'évaluation

- Achour SamiaDocument1 pageAchour SamiabichaPas encore d'évaluation

- 2009 Lyon Nebois Alcynes ExosDocument4 pages2009 Lyon Nebois Alcynes ExosAriel DongbaPas encore d'évaluation

- Révision Unités Et FormulesDocument2 pagesRévision Unités Et FormuleschadaPas encore d'évaluation

- Cours Contrôle Des Sucres, Des Produits Sucrés Et Du Miel 2011Document4 pagesCours Contrôle Des Sucres, Des Produits Sucrés Et Du Miel 2011HarounBio-technologie100% (2)

- PDF Cours Elammary-1Document41 pagesPDF Cours Elammary-1Manal Naciri100% (1)

- Correction de Concours de Médecine Pharmacie Dentaire 2020Document5 pagesCorrection de Concours de Médecine Pharmacie Dentaire 2020akhatarelmehdiPas encore d'évaluation

- Série Chimie Cinétique Chimique 2011 2012 (Dahmani Lotfi)Document4 pagesSérie Chimie Cinétique Chimique 2011 2012 (Dahmani Lotfi)Aicha DaouPas encore d'évaluation