Académique Documents

Professionnel Documents

Culture Documents

7 - CQPM - CM - Tech Coupe

Transféré par

MPONGUITitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

7 - CQPM - CM - Tech Coupe

Transféré par

MPONGUIDroits d'auteur :

Formats disponibles

TECHNIQUES DE COUPE

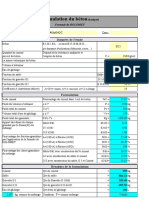

Table des matières

Les différentes familles....................................................................................................................................

Les outils coupants..........................................................................................................................................

1. Les matériaux à outils........................................................................................................................................

2. Les revêtements et nuances...............................................................................................................................

3. Les désignations normalisées.............................................................................................................................

4. Les angles de coupe.........................................................................................................................................10

Usinabilité......................................................................................................................................................13

Influence de l'usinabilité des aciers..............................................................................................................14

a) Les aciers au carbone (aciers de qualité non alliés)..................................................................................14

b) Les aciers au carbone dans la plage 0,25% < C < 0,4%.................................................................................15

c)Une nouvelle augmentation de la teneur en carbone (0,4% < C < 0,8%).......................................................15

Usinabilité en fonction des éléments d'alliage.............................................................................................17

Usinabilité de différents aciers......................................................................................................................18

Processus de formation des copeaux............................................................................................................20

1. Modèle de formation de copeaux....................................................................................................................20

2. Fragmentation du copeau................................................................................................................................21

3. Types de copeaux.............................................................................................................................................22

4. Formes de copeaux..........................................................................................................................................23

5. Influence des conditions de coupes sur la formation des copeaux...................................................................25

6. Forme des copeaux suivant la profondeur de passe et l’avance......................................................................25

Conditions de coupe.......................................................................................................................................26

FEECS Le partenaire de l’usinage

TECHNIQUES DE COUPE

Listes de défauts de plaquette........................................................................................................................32

1. Usure en dépouille...........................................................................................................................................32

2. Usure en cratère..............................................................................................................................................33

3. Ecaillage de l’arête...........................................................................................................................................34

4. Déformation plastique.....................................................................................................................................35

5. Fracture...........................................................................................................................................................36

6. Arête rapportée...............................................................................................................................................37

7. Fractures thermiques.......................................................................................................................................38

La lubrification..............................................................................................................................................39

La microlubrification....................................................................................................................................40

FEECS Le partenaire de l’usinage

TECHNIQUES DE COUPE

Les différentes familles

FEECS Le partenaire de l’usinage

TECHNIQUES DE COUPE

Les outils coupants

1. Les matériaux à outils

Les aciers rapides (pour acier à coupe rapide) : Les aciers rapides sont apparus vers

1890 et sont dus aux travaux des Américains Taylor et White. Ce sont des aciers fortement

alliés. Les métaux d'addition sont le tungstène (W), le molybdène (D), le vanadium (V), le

cobalt (K) et le chrome (C). Le pourcentage de carbone quant à lui varie de 0.8 à 1.75%.

Les carbures : ils sont apparus en 1926, et n'ont cessé d'être améliorés. Ils font partie maintenant de

l'outillage couramment employé en mécanique pour la coupe des métaux.

C'est un mélange de poudre de carbure de fer fritté, souvent revêtu d'alliage

de grande dureté, pour faciliter le glissement du copeau sur l'outil et

l'évacuation de la chaleur. L'épaisseur de ces couches varie de 4 à 10

microns.

Les céramiques : les premières céramiques de coupe en oxyde d'aluminium sont apparues vers 1920 en

Allemagne, mais sans connaître de grand succès. C'est surtout au cours de la deuxième guerre mondiale que les

travaux sur les céramiques ont débouché sur des réalisations concrètes. Malheureusement ces outils étaient très

fragiles et surtout on ne disposait pas à l'époque de machines assez puissantes et rapides pour les utiliser

pleinement. La maîtrise de la microstructure des céramiques a permis des progrès considérables. Le nom de

céramique vient de la structure de ces matériaux qui ressemble à une structure hexagonale du type porcelaine.

FEECS Le partenaire de l’usinage

TECHNIQUES DE COUPE

Les céramiques permettent des vitesses de coupe quatre fois plus élevées que les carbures et conservent

leur dureté à plus haute température (jusqu'à 1000°C).

Il existe deux types de céramique :

- La céramique blanche (aussi appelée céramique pure), c'est de l'oxyde d'aluminium plus quelques

additifs. Les plaquettes sont obtenues par pressage à froid (on dit aussi pastillage) suivi d'un frittage.

- La céramique noire (également appelée céramique mixte ou

cermet), c'est un mélange d'oxyde d'aluminium (¸ 70 %) et de carbure de

titane (¸ 30 %). Elle est obtenue par frittage sous pression.

Ces deux types de céramiques se présentent en plaquettes de différentes

formes (comme les carbures).

Le diamant : C'est en 1966 que le Docteur Tracy Hall, chercheur dans la firme Megadiamond

Corporation aux U.S.A fabriqua pour la première fois un diamant polycristallin fritté. Le diamant est le matériau

le plus dur mais aussi le plus cher, mais il est quand même nettement moins cher que le diamant monocristallin.

Il possède une résistance à l'usure que les autres matériaux d'outils n'ont pas, en particulier pour les matières

fortement abrasives. Néanmoins, le diamant polycristallin ne peut supporter des températures supérieures à

850°C, aussi il ne pourra pas être utilisé

pour usiner des aciers ou des fontes.

L'élaboration du diamant polycristallin est la

suivante : la poudre, préalablement

préparée, est placée dans une matrice de la

forme désirée.

Cette matrice est ensuite placée dans

une presse dont la pression est de l'ordre

d’un million de bars. Simultanément, on

chauffe électriquement la poudre de

diamant à la température de frittage de

l'ordre de 2100°C. Ensuite on refroidit ce

comprimé toujours sous pression.

FEECS Le partenaire de l’usinage

TECHNIQUES DE COUPE

2. Les revêtements et nuances

FEECS Le partenaire de l’usinage

TECHNIQUES DE COUPE

Exemple de nuances catalogue evatec

FEECS Le partenaire de l’usinage

TECHNIQUES DE COUPE

3. Les désignations normalisées

FEECS Le partenaire de l’usinage

TECHNIQUES DE COUPE

FEECS Le partenaire de l’usinage

TECHNIQUES DE COUPE

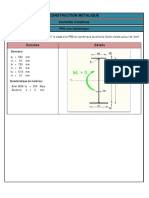

4. Les angles de coupe

La définition géométrique d’une fraise fait intervenir un grand nombre d’angles. Pour une fraise à plaquettes les

principaux sont :

l’angle d’attaque. Κr

l’angle radial. γf

l’angle axial. γp

l’angle de dépouille. Α

Les angles sont donnés pour des plaquettes montées sur le corps de l’outil. Car il faut toujours ajouter la

géométrie de la plaquette à celle du corps de la fraise.

(Les symboles et terminologies des éléments de l’outil sont définis par les normes ISO 3002/1 et NF E 66-502).

Recommandations pour les fraises à surfacer à plaquettes amovibles carbure dans les alliages légers.

ANGLE D’ATTAQUE ANGLE RADIAL ANGLE AXIAL ANGLE DE DEPOUILLE

45 – 75° + 15° + 15° 8 à 10°

FEECS Le partenaire de l’usinage 10

TECHNIQUES DE COUPE

En augmentant l’angle d’attaque Kr :

- La charge radiale sur l’outil

augmente proportionnellement.

ANGLE D’ATTAQUE - Pour une même profondeur de

passe, la surface de contact (pièce,

plaquette) diminue.

- Pour une même avance, l’épaisseur

de copeau augmente.

Combinaison de l’angle de coupe

axial et l’angle de coupe radial :

- Grand angle axial/faible angle

radial : Bonne formation et

ANGLE RADIAL évacuation du copeau.

Bonne résistance de la plaquette,

utilisation polyvalente pour tous

types de matériaux.

- Grand angle axial/grand angle

radial : Bonne formation du copeau,

évacuation axiale. Résistance faible

de l’arête de coupe. Utilisation pour

alliages légers.

ANGLE AXIAL

- Faible angle axial/faible angle

radial : Très bonne résistance de la

plaquette. Efforts importants

Mauvaise évacuation des copeaux

Utilisation : Fonte (emploi de

plaquette à nuance fragile)

FEECS Le partenaire de l’usinage 11

TECHNIQUES DE COUPE

L’angle de dépouille créé un espace

entre l’outil et la pièce, en

augmentant l’angle de dépouille de

ANGLE DE DEPOUILLE l’outil :

L’usure en dépouille de la plaquette

diminue (conseillé pour les matériaux

collants)

FEECS Le partenaire de l’usinage 12

TECHNIQUES DE COUPE

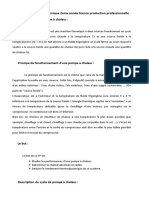

Usinabilité

Un ensemble de facteurs, issus de l'interaction entre pièce, outil, machine-outil et processus de formation de

copeaux proprement dit, sont déterminants pour le résultat d'un travail d'usinage par enlèvement de copeaux. La

figure ci-dessous résume quelques-uns de ces facteurs d'influence possibles.

FEECS Le partenaire de l’usinage 13

TECHNIQUES DE COUPE

Influence de l'usinabilité des aciers

L'usinabilité d'une matière doit toujours être évaluée en rapport avec le procédé d'usinage utilisé, la matière de

coupe et les conditions de coupe. Du point de vue de la matière, l'usinabilité des aciers est déterminée par la

structure et les propriétés mécaniques (dureté, résistance).

Usinabilité en fonction de la teneur en carbone

a) Les aciers au carbone (aciers de qualité non alliés)

présentant une teneur en carbone

C < 0,8% sont appelés «hypoeutectoïdes» (relativement au diagramme fer-carbone –

cf. également figure 1.5). Les principaux constituants de structure sont la perlite (mélange de ferrite et de

cémentite, dureté élevée) et la ferrite (faible dureté, grande déformabilité).

Lors de l'usinage, la ferrite occasionne d'importantes difficultés :

- Forte tendance à coller à l'outil, formation d'arêtes rapportées

- Formation de copeaux longs et emmêlés indésirables (grande déformabilité)

- Mauvaise qualité d'état de surface et formation de bavures sur les pièces à usiner

La perlite engendre, lors de l'usinage, des difficultés concernant :

- Forte usure abrasive

- Efforts de coupe supérieurs

L'usinabilité des aciers présentant une teneur en carbone C <

0,25% est essentiellement marquée par les propriétés

susmentionnées de la ferrite.

Des arêtes rapportées se forment à des vitesses de coupes

faibles. L'usure de l'outil augmente lentement avec

l'accroissement de la vitesse de coupe, de même que la

température de coupe. Dans ces conditions, il convient de choisir

des outils avec un angle de coupe le plus positif possible.

FEECS Le partenaire de l’usinage 14

TECHNIQUES DE COUPE

b) Les aciers au carbone dans la plage 0,25% < C < 0,4%

les propriétés de la perlite influent sur l'usinabilité :

- La tendance au collage diminue et donc la formation d'arêtes rapportées.

- A la suite de l'augmentation de la charge sur la zone de contact, la température de coupe augmente

lors de l'usinage, de même que l'usure de l'outil.

- La structure influence positivement la qualité d'état de surface, la formation et la forme des copeaux.

c)Une nouvelle augmentation de la teneur en carbone (0,4% < C < 0,8%)

engendre une nouvelle augmentation de perlite, jusqu'à ce qu'il ne reste plus que de la

perlite pour 0,8% de Carbone.

- Les aciers au carbone à env. 0,25% C présentent une bonne usinabilité.

FEECS Le partenaire de l’usinage 15

TECHNIQUES DE COUPE

La figure 1.5 présente une classification schématique des alliages fer-carbone et leurs propriétés.

FEECS Le partenaire de l’usinage 16

TECHNIQUES DE COUPE

Usinabilité en fonction des éléments d'alliage

Ce chapitre décrit l'influence de certains éléments d'alliage importants sur l'usinabilité des aciers.

- Le chrome et le molybdène améliorent la trempabilité de l'acier et influencent ainsi

l'usinabilité des aciers de cémentation et des aciers pour traitement thermique via la structure et la résistance.

Pour les aciers présentant une teneur en carbone ou en alliage supérieure, ces éléments forment des carbures

spéciaux et mixtes durs, qui peuvent nuire à l'usinage. Il en va de même pour le tungstène.

- Le nickel influence également la résistance de l'acier et entraîne une augmentation de la ténacité, ce qui

provoque généralement une mauvaise usinabilité, notamment pour les aciers Ni austénitiques (en particulier,

en présence de teneurs en nickel plus élevées).

- Le silicium forme, par ex. en association avec l'aluminium, des inclusions d'oxyde de silicium (silicate)

dures. Il peut en résulter une augmentation de l'usure de l'outil.

- L'ajout par alliage de phosphore permet d'obtenir des copeaux courts. En présence de

teneurs maximales de 0,1%, le phosphore exerce une influence positive sur l'usinabilité. Des teneurs en

phosphore plus élevées permettent d'obtenir de meilleures qualités d'état de surface, mais accroissent l'usure

de l'outil.

- Le titane et le vanadium peuvent, déjà en petites quantités, entraîner une augmentation

sensible de la résistance. Concernant l'effort de coupe et la formation de copeaux, l'on peut s'attendre à de

mauvais résultats en raison de l'affinage important du grain.

- Le souffre ne possède qu'une faible solubilité dans le fer, mais forme, en fonction des

composants de l'alliage, des sulfures stables dans l'acier. Les sulfures de manganèse sont souhaitables, dans la

mesure où ils influencent positivement l'usinage (copeaux courts, réduction de la formation d'arêtes

rapportées, meilleur état de surface de la pièce).

- Le manganèse améliore la trempabilité et augmente la résistance des aciers. En raison de

sa forte affinité avec le soufre, le manganèse forme des sulfures avec ce dernier. Des teneurs en manganèse

maximales de 1,5% favorisent, pour les aciers à faible teneur en carbone, l'usinage à la suite de la bonne

formation de copeaux. En présence d'une teneur en carbone supérieure, l'usure accrue de l'outil nuit toutefois

à l'usinage.

- Le plomb possède un point de fusion relativement bas et est présent dans le fer sous la

forme d'inclusions submicroscopiques. Lors de l'usinage, un film de plomb protecteur se forme entre l'outil et

la pièce, réduisant ainsi l'usure de l'outil. Les copeaux sont courts.

FEECS Le partenaire de l’usinage 17

TECHNIQUES DE COUPE

Usinabilité de différents aciers

FEECS Le partenaire de l’usinage 18

TECHNIQUES DE COUPE

FEECS Le partenaire de l’usinage 19

TECHNIQUES DE COUPE

Processus de formation des copeaux

1. Modèle de formation de copeaux

Lors de la formation des copeaux, le taillant pénètre dans la matière de la pièce, qui subit alors une déformation

élastique et plastique. En principe, lors de l'enlèvement de copeaux, la matière est cisaillée en fines lamelles. Ces

lamelles glissent dans la « zone de cisaillement », qui inclut l'angle de cisaillement Φ dans le sens de coupe de

l'outil. Pendant la formation de copeaux, les cristaux sont réorientés dans le sens du glissement. Ils se présentent

sous la forme de lignes de structure dans l'origine du copeau. Ces lignes de structure intègrent l'angle de structure

Ψ dans la zone de cisaillement.

FEECS Le partenaire de l’usinage 20

TECHNIQUES DE COUPE

2. Fragmentation du copeau

La fragmentation du copeau est idéale pour évaluer ou comparer le processus de formation de copeaux, étant

donné sa relation avec toutes les autres conséquences du processus de formation de copeaux (p. ex. effort de

coupe, qualité de surface), et est influencée tant par les propriétés de la matière que par les conditions de coupe.

La valeur de déformation du copeau dépend ainsi de la déformabilité de la matière et des conditions géométriques

au niveau du taillant. A la suite des processus de déformation appliqués lors de l'usinage, le copeau est plus haut,

plus large et plus court que les grandeurs de coupe correspondantes.

Par conséquent, de manière générale :

Epaisseur de coupe h < Epaisseur de copeau h1

Largeur de coupe b < Largeur de copeau b1

Longueur de coupe l < Longueur de copeau l1

Section de coupe A < Section de copeau A1

FEECS Le partenaire de l’usinage 21

TECHNIQUES DE COUPE

3. Types de copeaux

Après l'influence du processus de formation de copeaux sur le copeau à former, l'on distingue trois types de

copeaux, qui dépendent essentiellement de la matière et des conditions de coupe.

FEECS Le partenaire de l’usinage 22

TECHNIQUES DE COUPE

4. Formes de copeaux

La forme du copeau obtenu est influencée par tous les facteurs impliqués dans le processus de coupe. Ils peuvent

être en principe classés comme suit :

FEECS Le partenaire de l’usinage 23

TECHNIQUES DE COUPE

La pratique industrielle exige des copeaux courts, dans la mesure où des copeaux longs représentent un risque

d'accident, où les copeaux emmêlés peuvent rendre l'outil et la pièce inutilisables, où un transport des copeaux

parfait ne peut être assuré qu'en présence de copeaux courts en raison de l'espace de travail réduit.

FEECS Le partenaire de l’usinage 24

TECHNIQUES DE COUPE

5. Influence des conditions de coupes sur la formation des copeaux

6. Forme des copeaux suivant la profondeur de passe et l’avance

FEECS Le partenaire de l’usinage 25

TECHNIQUES DE COUPE

Conditions de coupe

FEECS Le partenaire de l’usinage 26

TECHNIQUES DE COUPE

FEECS Le partenaire de l’usinage 27

TECHNIQUES DE COUPE

FEECS Le partenaire de l’usinage 28

TECHNIQUES DE COUPE

FEECS Le partenaire de l’usinage 29

TECHNIQUES DE COUPE

FEECS Le partenaire de l’usinage 30

TECHNIQUES DE COUPE

FEECS Le partenaire de l’usinage 31

TECHNIQUES DE COUPE

Listes de défauts de plaquette

Les différents défauts sur plaquette :

Usure en dépouille

Usure en cratère

Ecaillage de l’arête

Déformation plastique

Fracture

Arête rapportée

Fracture thermique

1. Usure en dépouille

Causes

Nuance trop tendre

Vitesse de coupe trop élevée

Angle de coupe trop faible

Avance extrêmement lente

Solutions

Choisir une nuance plus résistante à l’usure

Réduire la vitesse de coupe

Augmenter l’angle de dépouille

Augmenter l’avance

FEECS Le partenaire de l’usinage 32

TECHNIQUES DE COUPE

2. Usure en cratère

Causes

Nuance trop tendre

Vitesse de coupe trop élevée

Avance trop élevée

Solutions

Choisir une nuance plus résistante à l’usure

Réduire la vitesse de coupe

Réduire la vitesse d’avance

FEECS Le partenaire de l’usinage 33

TECHNIQUES DE COUPE

3. Ecaillage de l’arête

Causes

Nuance trop dure

Avance trop élevée

Géométrie de l’arête inadaptée

Manque de rigidité du porte outil

Solutions

Choisir une nuance plus tenace

Réduire la vitesse d’avance

Augmenter le renfort de l’arête (chanfrein au lieu d’un arrondi)

Utiliser un corps d’outil plus gros

FEECS Le partenaire de l’usinage 34

TECHNIQUES DE COUPE

4. Déformation plastique

Causes

Nuance trop tendre

Vitesse de coupe trop élevée

Profondeur de coupe et avance trop importantes

Température de coupe trop élevée

Solutions

Choisir une nuance résistante à l’usure

Réduire la vitesse de coupe

Réduire la profondeur de passe et la vitesse d’avance

Nuance avec grande conductibilité thermique

FEECS Le partenaire de l’usinage 35

TECHNIQUES DE COUPE

5. Fracture

Causes

Nuance trop dure

Avance trop élevée

Géométrie de l’arête inadaptée

Manque de rigidité du porte outil

Solutions

Choisir une nuance plus tenace

Réduire la vitesse d’avance

Augmenter le renfort de l’arête (chanfrein au lieu d’un arrondi)

Utiliser un corps d’outil plus gros

FEECS Le partenaire de l’usinage 36

TECHNIQUES DE COUPE

6. Arête rapportée

Causes

Faible vitesse de coupe

Angle de coupe trop faible

Nuance inappropriée

Solutions

Augmenter la vitesse de coupe

Augmenter l’angle de coupe

Choisir une nuance à faible affinité carbone (nuance revêtue, nuance cermet)

FEECS Le partenaire de l’usinage 37

TECHNIQUES DE COUPE

7. Fractures thermiques

Causes

Dilatation ou contraction due à la température de coupe qui varie

Nuance trop dure

Solutions

Améliorer l’arrosage (pression et localisation)

Choisir une nuance plus tenace

FEECS Le partenaire de l’usinage 38

TECHNIQUES DE COUPE

La lubrification

La lubrification permet :

- De limiter les frottements entre le copeau et l’outil et entre l’outil et la

pièce.

- De refroidir l’outil afin d’éviter les chocs thermiques néfastes et l’apparition

de copeaux adhérents.

- De faciliter l’évacuation des copeaux

FEECS Le partenaire de l’usinage 39

TECHNIQUES DE COUPE

La microlubrification

Qu'est-ce que la microlubrification ?

La microlubrification désigne généralement l'apport de quantités infimes de lubrifiant au niveau des points de

frottement. Elle peut utiliser indifféremment des doseurs, des micropompes (injecteurs d'huile), des groupes

air+huile etc.

Ce terme revêt toutefois une signification particulière dans le secteur de l'usinage des métaux : le processus

d'arrosage avec une émulsion de refroidissement et de lubrification (fluide de coupe) est alors supplanté par

l'apport de quantités infimes (minimales) d'huiles non miscibles dans l'eau, sous forme de brouillard d'huile, c'est-

à-dire d'aérosol.

FEECS Le partenaire de l’usinage 40

TECHNIQUES DE COUPE

Qu'est-ce qu'un aérosol ?

L'aérosol désigne des microgouttelettes d'huile en suspension dans un flux d'air comprimé, à action lubrifiante. Ces

microgouttelettes d'huile peuvent soit être générées par des buses à jet enveloppant et transportées par un flux

d'air comprimé en direction de l'outil et de la pièce, soit être formées par un générateur d'aérosol situé à

l'extérieur de la machine, puis convoyées jusqu'au point de lubrification par le biais de tubes et de flexibles,

couvrant ainsi parfois une distance de plusieurs mètres. En fonction du mode de production de l'aérosol, la taille

des microgouttelettes d'huile s'échelonne d'environ 30 µm (appareils de lubrification externes sans convoyage à

distance) à moins d'1 µm.

Quels sont les avantages de la microlubrification par rapport à l'arrosage ?

Productivité accrue (durée d'usinage réduite de 20 à 70 % du fait de l'amélioration des valeurs d'usinage)

Usure réduite (durée de vie des outils jusqu'à trois fois plus longue)

Qualité de surface améliorée (moindre profondeur des aspérités), grâce à une lubrification efficace à

100 %

Usinage quasiment à sec (absence de dispersion sur les copeaux, les outils et dans l'environnement

immédiat du poste de travail)

Atouts sanitaires (peau, voies respiratoires, concentration maximale autorisée sur le poste de travail)

Préservation de l'environnement (plus de problèmes d'élimination des liquides d'arrosage, plus de risque

de contamination des eaux)

Environnement plus propre (convivialité du poste de travail, motivation des opérateurs, sécurité sur le lieu

de travail)

Délai d'amortissement court

Quels sont les potentiels de gains de coûts liés à la microlubrification ?

Économies en fluide de coupe

Avec les techniques classiques de lubrification, les coûts des fluides de coupe sont 3 à 4 fois supérieurs à ceux des

outils. Les recherches montrent qu'ils peuvent représenter jusqu'à 17 % des coûts de production d'une pièce.

FEECS Le partenaire de l’usinage 41

TECHNIQUES DE COUPE

En quoi la microlubrification permet-elle d'améliorer à ce point les valeurs d'usinage ?

Les valeurs d'un usinage à sec sont, selon les procédés d'enlèvement de matière et les matériaux, entre 1,5 et

4 fois supérieures à celles d'un usinage sous arrosage.

C'est possible parce que :

la lubrification est plus efficace,

les éléments sont en prise moins longtemps, ce qui réduit le dégagement de chaleur,

les valeurs d'usinage améliorées permettent de réduire les tolérances, les outils utilisés sont plus

performants (matériau, revêtement, géométrie) (ils ne peuvent pas produire des performances

comparables sous arrosage, du fait du choc thermique).

En quoi la durée de vie des outils est-elle prolongée ?

Avec la microlubrification, la durée de vie des outils est entre 2 et 20 fois plus longue qu'avec un arrosage.

Comment cela se fait-il ?

Parce que le lubrifiant arrive précisément là où il est nécessaire.

La lubrification par arrosage inflige des chocs thermiques à l'outil. La technique de microlubrification

permet de conserver des températures plus homogènes.

On a en outre découvert que, dans le cas de la fonte, par exemple, les forces d'usinage sont moins

importantes avec la microlubrification qu'avec un arrosage du fait de la température, ce qui tend à

préserver les outils.

Toujours selon les études, il est fréquent que le lubrifiant dispersé par arrosage n'arrive pas précisément là

où il est nécessaire, du fait du diamètre trop important de ses particules. Les petites particules dispensées

par microlubrification parviennent en revanche beaucoup plus près de l'arête de coupe, ce qui les rend

d'autant plus efficaces.

Outre le prolongement de la durée de vie des outils, les pièces usinées avec microlubrification se caractérisent par

des aspérités moins profondes, ce qui simplifie les étapes ultérieures de traitement

FEECS Le partenaire de l’usinage 42

Vous aimerez peut-être aussi

- Technologie de l’acier: Les Grands Articles d'UniversalisD'EverandTechnologie de l’acier: Les Grands Articles d'UniversalisPas encore d'évaluation

- L' Empire du sacre québécois: Étude sémiolinguistique d'un intensif populaireD'EverandL' Empire du sacre québécois: Étude sémiolinguistique d'un intensif populairePas encore d'évaluation

- Les Alliages Et Le MoulageDocument4 pagesLes Alliages Et Le MoulageBvh PatelPas encore d'évaluation

- Acier - Visserie InoxDocument16 pagesAcier - Visserie InoxboughanzaiPas encore d'évaluation

- Laminage À ChaudDocument24 pagesLaminage À ChaudjabranePas encore d'évaluation

- Industrie de La Fonderie: Pierre CUENINDocument7 pagesIndustrie de La Fonderie: Pierre CUENINimen mehriPas encore d'évaluation

- Les CouvertsDocument25 pagesLes CouvertsginseiPas encore d'évaluation

- Moulage Et SoudageDocument132 pagesMoulage Et SoudageAmal Hammami Ep SghaierPas encore d'évaluation

- Bohler K100Document16 pagesBohler K100fbp81Pas encore d'évaluation

- Matériaux Pour Outils de CoupeDocument49 pagesMatériaux Pour Outils de CoupeMOHAMEDPas encore d'évaluation

- Cours FabricationDocument62 pagesCours FabricationKhadija BousbaiatPas encore d'évaluation

- MoulageDocument14 pagesMoulagekuzgun cebeciPas encore d'évaluation

- ACERO TRABAJO EN FRIO K100 FSP PDFDocument16 pagesACERO TRABAJO EN FRIO K100 FSP PDFjohon alver hidalgo cardonaPas encore d'évaluation

- Technologie de Spécialité en SoudureDocument12 pagesTechnologie de Spécialité en Soudureabel ramba lessiPas encore d'évaluation

- Rapport 1Document13 pagesRapport 1Safwen BoufaidPas encore d'évaluation

- 5 - CQPM - Pem - Frai + Tour - ConDocument80 pages5 - CQPM - Pem - Frai + Tour - ConMPONGUIPas encore d'évaluation

- Filage de L'acier Et Des Métaux Difficiles À DéformerDocument16 pagesFilage de L'acier Et Des Métaux Difficiles À DéformerMOHAMED100% (1)

- Catalogue Reles ADocument44 pagesCatalogue Reles AMohammedPas encore d'évaluation

- Initiation À La Fonderie 1ère AnnéeDocument35 pagesInitiation À La Fonderie 1ère Annéeyazid100% (2)

- Cours TF-2Document16 pagesCours TF-25rvknwg82qPas encore d'évaluation

- Techniques de Fabrication MécaniqueDocument80 pagesTechniques de Fabrication MécaniquetestttPas encore d'évaluation

- Catenaire 25 KV en N - Partie 2Document51 pagesCatenaire 25 KV en N - Partie 2Floyd. BPas encore d'évaluation

- Canam Tablier Metallique en Diaphragme CanadaDocument108 pagesCanam Tablier Metallique en Diaphragme CanadachlamPas encore d'évaluation

- E-Matériaux Des Outils de Coupe PDFDocument1 pageE-Matériaux Des Outils de Coupe PDFRamzi BougPas encore d'évaluation

- Fonderie Et Moulage Des Alliages de Zinc: Yves HémonDocument26 pagesFonderie Et Moulage Des Alliages de Zinc: Yves Hémonimen mehriPas encore d'évaluation

- Initiation À La Fonderie 1ère AnnéeDocument23 pagesInitiation À La Fonderie 1ère Annéeyouness100% (1)

- Fonderie de PrécisionDocument10 pagesFonderie de PrécisionReagan BusanguPas encore d'évaluation

- Mise en Forme de L'aluminium: Filage Ou ExtrusionDocument32 pagesMise en Forme de L'aluminium: Filage Ou ExtrusionZINE Saloua100% (2)

- Tecnofondi Catalogo Fra 2017Document28 pagesTecnofondi Catalogo Fra 2017SephirothPas encore d'évaluation

- Fabrication Chap Théorie de La Coupe Des MétaDocument92 pagesFabrication Chap Théorie de La Coupe Des MétaSerge bonel DafonsecaPas encore d'évaluation

- Caractérisation Des Boulets de BroyeursDocument44 pagesCaractérisation Des Boulets de BroyeursmarwaPas encore d'évaluation

- Exposé PGCDocument23 pagesExposé PGCbradPas encore d'évaluation

- Chap 2 Coursmoulage 3080713450383811970Document6 pagesChap 2 Coursmoulage 3080713450383811970Nabil Jlassi100% (1)

- MatériauxDocument13 pagesMatériauxYass Ine100% (1)

- Pfe LiseceDocument22 pagesPfe Lisecemed0% (1)

- Scale Formation in A Walkingbeam Steel Reheat FurnaceDocument143 pagesScale Formation in A Walkingbeam Steel Reheat FurnaceДимитър СлавовPas encore d'évaluation

- Chapitre II Moulage Forgeage EstampageDocument12 pagesChapitre II Moulage Forgeage EstampageBreathe 4 footballPas encore d'évaluation

- Materaiux Composites PDFDocument16 pagesMateraiux Composites PDFAkram Ben KhemisPas encore d'évaluation

- MEC200 Lab de Traitements Thermiques Hiver 2014Document17 pagesMEC200 Lab de Traitements Thermiques Hiver 2014c oussamaPas encore d'évaluation

- Fabrication MecaniqueDocument89 pagesFabrication Mecaniqueeb rychesse100% (1)

- Catalogue Aciers Euracier 2017Document52 pagesCatalogue Aciers Euracier 2017Arpad SzeriPas encore d'évaluation

- Alliages DentairesDocument29 pagesAlliages DentairesKarim HodaibiPas encore d'évaluation

- Réparation Et Renovation Des Structures MetalliquesDocument198 pagesRéparation Et Renovation Des Structures Metalliquesmehdi100% (1)

- الطحنDocument5 pagesالطحنمكتبة الباحثPas encore d'évaluation

- Catálogo Bohler PulvimetalúrgicosDocument16 pagesCatálogo Bohler Pulvimetalúrgicosfbp81Pas encore d'évaluation

- Rapport TP Beton ArmeDocument11 pagesRapport TP Beton ArmeErmant signingPas encore d'évaluation

- Moulage SableDocument6 pagesMoulage SableWalid ChadouliPas encore d'évaluation

- FonderieDocument28 pagesFonderiewqerqewrew100% (1)

- EmboutissageDocument20 pagesEmboutissageGana100% (2)

- Exposé OutillageDocument20 pagesExposé Outillagekeren selomePas encore d'évaluation

- TechnologiesDocument63 pagesTechnologiesi kPas encore d'évaluation

- Cmx018m1 - Rev B - Chanfrein - Edges PreparationDocument33 pagesCmx018m1 - Rev B - Chanfrein - Edges PreparationFirstface LastbookPas encore d'évaluation

- Laminage À Chaud Des Produits PlatsDocument16 pagesLaminage À Chaud Des Produits PlatsShanna Lee100% (1)

- Cours Sur Le Forgeage - Description Succinte - Version Imprimable - Cours Technologie - RocdacierDocument4 pagesCours Sur Le Forgeage - Description Succinte - Version Imprimable - Cours Technologie - RocdacierPierre PescayPas encore d'évaluation

- Procédé de FabricationDocument121 pagesProcédé de Fabricationimane ait baddouPas encore d'évaluation

- Le Formage ParDocument66 pagesLe Formage ParHamada HamadaPas encore d'évaluation

- CatalogueDocument108 pagesCataloguepmorrow5133Pas encore d'évaluation

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- Manuel de rédaction à l'usage des militaires, nouvelle éditionD'EverandManuel de rédaction à l'usage des militaires, nouvelle éditionPas encore d'évaluation

- Présentation D'anglais (Réparé)Document11 pagesPrésentation D'anglais (Réparé)MPONGUIPas encore d'évaluation

- L2 Physique Physique Mecanique Mathematiques PDFDocument45 pagesL2 Physique Physique Mecanique Mathematiques PDFMPONGUIPas encore d'évaluation

- 2 - CQPM - CM - MetroDocument41 pages2 - CQPM - CM - MetroMPONGUIPas encore d'évaluation

- 5 - CQPM - Pem - Frai + Tour - ConDocument80 pages5 - CQPM - Pem - Frai + Tour - ConMPONGUIPas encore d'évaluation

- DST de MTSDocument5 pagesDST de MTSMPONGUIPas encore d'évaluation

- Schemas-Appareillages Cours Benaired Modifié Par MR MAZONGA PDFDocument40 pagesSchemas-Appareillages Cours Benaired Modifié Par MR MAZONGA PDFMPONGUIPas encore d'évaluation

- Template Presentation Orale - Bonne Version (Réparé)Document12 pagesTemplate Presentation Orale - Bonne Version (Réparé)MPONGUIPas encore d'évaluation

- Omm1 Cours - V2Document60 pagesOmm1 Cours - V2MPONGUIPas encore d'évaluation

- QCM en ChimieDocument257 pagesQCM en ChimieMPONGUIPas encore d'évaluation

- Null (Moteur Asynchrone)Document9 pagesNull (Moteur Asynchrone)MPONGUIPas encore d'évaluation

- TD Dynamique 3Document2 pagesTD Dynamique 3MPONGUIPas encore d'évaluation

- Les Essais MecaniquesDocument19 pagesLes Essais MecaniquesBaha Sallami100% (1)

- Catalogue Airelec 2010Document100 pagesCatalogue Airelec 2010Maison EnergyPas encore d'évaluation

- Etude de Formulation de Béton (Méthode Bolomey)Document2 pagesEtude de Formulation de Béton (Méthode Bolomey)rami ouerghiPas encore d'évaluation

- Bilan Thermique Et Methode Destimation Des BesoinDocument7 pagesBilan Thermique Et Methode Destimation Des BesoinBACHIRI WahibaPas encore d'évaluation

- Vérin Normalisé ESNU-16-50-P-A: Fiche TechniqueDocument2 pagesVérin Normalisé ESNU-16-50-P-A: Fiche TechniqueHedil KHLIFIPas encore d'évaluation

- Exp EC2 Douhard P101Document13 pagesExp EC2 Douhard P101Yassine Ed-darrajiPas encore d'évaluation

- Influence Des Ajouts Minéraux Sur Le Durcissement Des Matériaux Cimentaires Etude BibliographiqueDocument88 pagesInfluence Des Ajouts Minéraux Sur Le Durcissement Des Matériaux Cimentaires Etude Bibliographiquecsdfs.chimiePas encore d'évaluation

- MEMOIRE Etude de Dimensionnement Et Vérification de La Structure de Chaussée Avec Le Logiciel Alizé-LCPCDocument98 pagesMEMOIRE Etude de Dimensionnement Et Vérification de La Structure de Chaussée Avec Le Logiciel Alizé-LCPCpoPas encore d'évaluation

- 1 Niveau:: 2.1 Caractéristiques Des MatériauxDocument9 pages1 Niveau:: 2.1 Caractéristiques Des MatériauxAbdoul GadirouPas encore d'évaluation

- L1-PMI Et GIM - TD 1 Meca 2 +solutionDocument7 pagesL1-PMI Et GIM - TD 1 Meca 2 +solutionEddy OuattaraPas encore d'évaluation

- Mécanique Des Milieux ContinusDocument21 pagesMécanique Des Milieux Continus7b98gyyzf8Pas encore d'évaluation

- PolybismaléimidesDocument18 pagesPolybismaléimidesghilesPas encore d'évaluation

- DilatomètrieDocument2 pagesDilatomètrieBesma HamdiPas encore d'évaluation

- PLANS Hôtel CECIL V3Document1 pagePLANS Hôtel CECIL V3Laila MorenaPas encore d'évaluation

- Les PlanchersDocument6 pagesLes PlanchersYassine KandoussiPas encore d'évaluation

- Rapport Mini ProjetDocument30 pagesRapport Mini ProjetJihed Fayadh86% (7)

- Calcul Caniveau Buse Canal Ouvrage BusierDocument111 pagesCalcul Caniveau Buse Canal Ouvrage BusierBamory Bamba50% (2)

- Cours RDM II (Plan)Document4 pagesCours RDM II (Plan)ALAKOUKOPas encore d'évaluation

- D.T.R. e 5-1travaux de Menuiserie en BoisDocument63 pagesD.T.R. e 5-1travaux de Menuiserie en BoisArchi Wsm100% (4)

- Traitements Thermiques Des Fontes-Guide de ChoixDocument9 pagesTraitements Thermiques Des Fontes-Guide de ChoixImane KhammouriPas encore d'évaluation

- TP de La Thermodynamique 2eme Année Licence Production Professionnelle Définition D'une Pompe À ChaleurDocument4 pagesTP de La Thermodynamique 2eme Année Licence Production Professionnelle Définition D'une Pompe À ChaleurggPas encore d'évaluation

- PRS BatailleDocument5 pagesPRS BatailleKodes la barrièrePas encore d'évaluation

- Pfe GM 0010-1Document135 pagesPfe GM 0010-1Rodrigue MWehuPas encore d'évaluation

- Fiche Technique Panneaux de Fibrociment FinexDocument1 pageFiche Technique Panneaux de Fibrociment Finexachilleon semblancePas encore d'évaluation

- FLEXIONDocument12 pagesFLEXIONFrancis Zenwan Asouan DessoignyPas encore d'évaluation

- 3 BA Analyse Structurelle Dispositions ConstructivesDocument53 pages3 BA Analyse Structurelle Dispositions Constructiveswafaee hassiouaPas encore d'évaluation

- Lecture D'un Dessin D'ensembleDocument31 pagesLecture D'un Dessin D'ensembletaiebshowPas encore d'évaluation

- Radiant CHDocument50 pagesRadiant CHRabia MrichaPas encore d'évaluation

- Intéractions Voies Ouvrages D'art Recommandations Pour Les CalculsDocument78 pagesIntéractions Voies Ouvrages D'art Recommandations Pour Les CalculsFoudilYouyouPas encore d'évaluation

- Calcul Du Coefficient de Transmission Surfacique de La MaisonDocument3 pagesCalcul Du Coefficient de Transmission Surfacique de La Maisonkenza BenPas encore d'évaluation