Académique Documents

Professionnel Documents

Culture Documents

Chapitre II (L2TDH)

Transféré par

alveraexplicitTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre II (L2TDH)

Transféré par

alveraexplicitDroits d'auteur :

Formats disponibles

2eme Année TDH Maintenance

1 – Les concepts de maintenance

L’analyse des différentes formes de maintenance repose sur 4 concepts :

Les évènements qui sont à l’origine de l’action : référence à un échéancier, la

subordination à un type d’événement (auto diagnostic, information d’un capteur, mesure d’une

usure, etc.), l’apparition d’une défaillance

Les méthodes de maintenance qui leur seront respectivement associées : maintenance

préventive systématique, maintenance préventive conditionnelle, maintenance corrective.

Les opérations de maintenance proprement dites : inspection, contrôle, dépannage,

réparation, etc.

Les activités connexes : maintenance d’amélioration, rénovation, reconstruction,

modernisation, travaux neufs, sécurité, etc.

Cette réflexion terminologique et conceptuelle représente une base de référence pour :

L’utilisation d’un langage commun pour toutes les parties (conception, production, prestataires

de services, etc.)

La mise en place de systèmes informatisés de gestion de la maintenance

2 – Les méthodes

Le choix entre les méthodes de maintenance s’effectue dans le cadre de la politique de la

maintenance et doit s’opérer en accord avec la direction de l’entreprise.

Pour choisir, il faut donc être informé des objectifs de la direction, des directions politiques de

maintenance, mais il faut connaître le fonctionnement et les caractéristiques des matériels, le

comportement du matériel en exploitation, les conditions d’application de chaque méthode, les

coûts de maintenance et les coûts de perte de production.

Par : Dr/Aouad R Chapitre 02/ les formes de maintenance Page 1

2eme Année TDH Maintenance

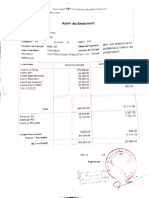

Le diagramme suivant synthétise selon la norme NF EN 13306 les méthodes de maintenance.

MAINTENANCE

Méthodes de maintenance

Maintenance

corrective

Maintenance

préventive

Maintenance Maintenance

Maintenance curative palliative

Maintenance

systématique conditionnelle ou

prévisionnelle

DEFAILLANCE

Evènements

ECHEANCIER ETAT DU BIEN Défaillance partielle Défaillance totale

Opérations de

Inspection

maintenance

Contrôle

Dépannage Réparation

Visite

3 – La maintenance corrective

Définitions (extraits normes NF EN 13306) :

Maintenance corrective : maintenance exécutée après défaillance et destinée à remettre un

bien dans un état dans lequel il peut accomplir une fonction requise.

Défaillance : altération ou cessation de l’aptitude d’un bien à accomplir la fonction requise.

Il existe 2 formes de défaillance :

Défaillance partielle : altération de l’aptitude d’un bien à accomplir la fonction requise.

Défaillance complète : cessation de l’aptitude d’un bien à accomplir la fonction requise.

La maintenance corrective appelée parfois curative (terme non normalisé) a pour objet de

redonner au matériel des qualités perdues nécessaires à son utilisation.

Selon la norme NF EN 13306, la maintenance corrective peut être :

Différée : maintenance corrective qui n'est pas exécutée immédiatement après la détection

d'une panne, mais est retardée en accord avec des règles de maintenance données.

D’urgence : maintenance corrective exécutée sans délai après détection d'une panne afin

d'éviter des conséquences inacceptables.

Les défauts, pannes ou avaries diverses exigeant une maintenance corrective entraînent une

indisponibilité immédiate ou à très brève échéance des matériels affectés et/ou une dépréciation en

quantité et/ou qualité des services rendus.

Par : Dr/Aouad R Chapitre 02/ les formes de maintenance Page 2

2eme Année TDH Maintenance

Niveau de performance

Performance Arrêt brusque

optimale

Arrêt fortuit suite

à dégradation

Réparation Dépannage

Fonctionnement Arrêt Fonctionnement Arrêt … t

Il existe deux formes possibles de maintenance corrective :

Elle existe seule, en tant que méthode :

o Définition : « Ne rien faire tant qu’il n’y a pas de fumée »

o Justification : en tant que système de maintenance.

Lorsque les frais indirects de défaillance sont minimes et les contraintes de

sécurité faibles.

Lorsque l’entreprise adopte une politique de renouvellement fréquent du

matériel.

Lorsque le parc est constitué de machines « disparates » dont les éventuelles

défaillances ne sont pas critiques pour la production.

Elle existe en tant que complément résiduel de la maintenance préventive : en effet,

quels que soient la nature et le niveau de préventif, il subsistera inexorablement une part de

défaillances résiduelles entraînant des actions correctives. Il faut alors minimiser le coût des

actions correctives :

o Par la prise en compte de la maintenabilité (à la conception, à l’achat).

o Par des méthodes de préparation efficaces (prévision des défaillances, aide au diagnostic).

o Par des méthodes d’intervention rationnelles (échanges - standard, outillage spécifique).

Après défaillance, en entretien, on effectue une action rétablissant la fonction perdue. En

maintenance, on effectuera :

Une analyse des causes de la défaillance.

Une remise en état.

Une amélioration éventuelle visant à éviter la réapparition de la panne.

Une mise en mémoire de l’intervention permettant une exploitation ultérieure.

Par : Dr/Aouad R Chapitre 02/ les formes de maintenance Page 3

2eme Année TDH Maintenance

Exemple : un roulement est défaillant.

Entretien : On le remplace (échange - standard).

Maintenance : On cherche à savoir la cause de sa défaillance, la fréquence et la criticité, de

façon à éviter sa réapparition (remise en cause du montage, du lubrifiant, des surcharges) et

à minimiser ses effets (surveillance par analyse des vibrations).

Maintenance curative ou REPARATION :

La maintenance curative à lieu après l'incident elle est là pour réparer une panne.

Maintenance palliative ou DEPANNAGE :

La maintenance palliative est principalement constituée d'actions à caractère provisoire qui

doivent être suivies d'actions curatives. Et Appelée couramment « dépannage »,

Par : Dr/Aouad R Chapitre 02/ les formes de maintenance Page 4

2eme Année TDH Maintenance

4 – La maintenance préventive

Maintenance exécutée à des intervalles prédétermines ou selon des critères prescrits et

destinée à réduire la probabilité de défaillance ou la dégradation du fonctionnement d’un bien (EN

13306 : avril 2001).

Elle doit permettre d’éviter les défaillances des matériels en cours d’utilisation. L’analyse

des coûts doit mettre en évidence un gain par rapport aux défaillances qu’elle permet d’éviter.

niveau de performance visite

préventive

performance V1

optimale V2

V3

seuil d’admissibilité

recherché

intervention préventive

TBF TA TBF t

4.1– Buts de la maintenance préventive

Loi de dégradation recherchée

Augmenter la durée de vie des matériels

Augmenter la fiabilité d’un équipement, donc diminuer la probabilité des défaillances en

service réduction des couts de défaillance et amélioration de la disponibilité

Améliorer l’ordonnancement des travaux, donc les relations avec la production.

Réduire et régulariser la charge de travail.

Diminuer les temps d’arrêt en cas de révision ou de panne

Prévenir et aussi prévoir les interventions coûteuses de maintenance corrective

Permettre de décider la maintenance corrective dans de bonnes conditions

Eviter les consommations anormales d’énergie, de lubrifiant, etc. et faciliter la gestion

des stocks (consommations prévues)

Améliorer les conditions de travail du personnel de production

Diminuer le budget de maintenance

Supprimer les causes d’accidents graves par moins d’improvisations dangereuses

Par : Dr/Aouad R Chapitre 02/ les formes de maintenance Page 5

2eme Année TDH Maintenance

Les visites préventives permettent de cumuler des informations relatives au comportement

du matériel.

Si les résultats montrent une loi de dégradation, il sera aisé de connaître l’instant où une

action systématique sera possible.

S’ils montrent l’existence de pannes soudaines, répétitives, se rapportant à un sous-ensemble

dit « fragile », une analyse statistique des résultats orientera sur une politique de

maintenance.

4.2 – La maintenance préventive systématique

Maintenance préventive exécutée à des intervalles de temps préétablis ou selon un nombre

défini d’unités d’usage mais sans contrôle préalable de l’état du bien (EN 13306 : avril 2001).

Même si le temps est l’unité la plus répandue, d’autres unités peuvent être retenues telles

que : la quantité de produits fabriqués, la longueur de produits fabriqués, la distance parcourue, la

masse de produits fabriqués, le nombre de cycles effectués, etc.

Cette périodicité d’intervention est déterminée à partir de la mise en service ou après une

révision complète ou partielle.

Remarque : de plus en plus, les interventions de la maintenance systématique se font par échanges

standards.

Cas d’application :

o Equipements soumis à une législation en vigueur (sécurité réglementée) : appareils de

levage, extincteurs, réservoirs sous pression, convoyeurs, ascenseurs, monte-charge, etc.

o Equipements dont la panne risque de provoquer des accidents graves : tous les matériels

assurant le transport en commun des personnes, avions, trains, etc.

o Equipement ayant un coût de défaillance élevé : éléments d’une chaîne de production

automatisée, processus fonctionnant en continu (industries chimiques ou métallurgiques).

o Equipements dont les dépenses de fonctionnement deviennent anormalement élevées au

cours de leur temps de service : consommation excessive d’énergie, éclairage par lampes

usagées, allumage et carburation déréglés (moteurs thermiques), etc.

La mise en place d’actions préventives systématiques suppose une connaissance préalable du

comportement du matériel dans le temps. En effet, les interventions systématiques seront

programmées suivant une périodicité, (notée T), obtenue à partir des préconisations du

constructeur, puis des résultats opérationnels recueillis lors des visites préventives ou lors d’essais,

ce qui permet une optimisation économique. La connaissance des différentes périodes

d’interventions systématiques permet d’établir un échéancier, relatif à une machine.

Par : Dr/Aouad R Chapitre 02/ les formes de maintenance Page 6

2eme Année TDH Maintenance

4.3 – La maintenance préventive conditionnelle

Maintenance préventive basée sur une surveillance du fonctionnement du bien et/ou des

paramètres significatifs de ce fonctionnement intégrant les actions qui en découlent. La surveillance

du fonctionnement et des paramètres peut être exécutée selon un calendrier, ou à la demande, ou de

façon continue (EN 13306 : avril 2001).

Remarque : la maintenance conditionnelle est donc une maintenance dépendante de l’expérience et

faisant intervenir des informations recueillies en temps réel.

La maintenance préventive conditionnelle se caractérise par la mise en évidence des points

faibles. Suivant le cas, il est souhaitable de les mettre sous surveillance et, à partir de là, de décider

d’une intervention lorsqu’un certain seuil est atteint. Mais les contrôles demeurent systématiques et

font partie des moyens de contrôle non destructifs.

Tous les matériels sont concernés. Cette maintenance préventive conditionnelle se fait par

des mesures pertinentes sur le matériel en fonctionnement.

Les paramètres mesurés peuvent porter sur :

o Le niveau et la qualité de l’huile, Les températures et les pressions

o La tension et l’intensité des matériels électriques, Les vibrations et les jeux mécaniques, Etc.

De tous les paramètres énumérés, l’analyse vibratoire est de loin la plus riche quant aux

informations recueillies. Sa compréhension autorise la prise de décisions qui sont à la base d’une

maintenance préventive conditionnelle.

La surveillance est soit périodique, soit continue.

Avantage :

La connaissance du comportement se fait en temps réel à condition de savoir interpréter les

résultats. A ce niveau, l’informatique prend une place primordiale.

Le matériel nécessaire pour assurer la maintenance préventive conditionnelle devra être

fiable pour ne pas perdre sa raison d’être. Il est souvent onéreux, mais pour des cas bien choisis il

est rentabilisé rapidement.

Cette méthode de maintenance, pour être efficace, doit dans tous cas être comprise et admise

par les responsables de production et avoir l’adhésion de tout le personnel.

Ces méthodes doivent être dans la mesure du possible standardisées entre les différents

secteurs (production et périphériques) ; ce qui n’exclut pas l’adaptation essentielle de la méthode au

matériel. Avec l’évolution actuelle des matériels et leurs tendances à être de plus en plus fiables, la

proportion des pannes accidentelles sera mieux maîtrisée. La maintenance préventive diminuera

quantitativement d’une façon systématique mais s’améliorera qualitativement par la maintenance

conditionnelle.

Par : Dr/Aouad R Chapitre 02/ les formes de maintenance Page 7

Vous aimerez peut-être aussi

- Les inducteurs de l'amélioration continue: Plus de 365 pistes de progrès au service de la performance durable de votre entrepriseD'EverandLes inducteurs de l'amélioration continue: Plus de 365 pistes de progrès au service de la performance durable de votre entreprisePas encore d'évaluation

- Chapitre 02 - 2eme AcdDocument7 pagesChapitre 02 - 2eme AcdΝour HoudaPas encore d'évaluation

- Maintenance.dechamps.free.FrDocument8 pagesMaintenance.dechamps.free.Frwhmidi7331Pas encore d'évaluation

- 2 - Les Différentes Formes de Maintenance-ConvertiDocument17 pages2 - Les Différentes Formes de Maintenance-Convertiyann loïc pedro APangaPas encore d'évaluation

- Chapitre N°2 Maintenance IndustrielleDocument10 pagesChapitre N°2 Maintenance IndustriellemzoughiPas encore d'évaluation

- Support Cours Gestion de La Maintenance LUS 2020 2021Document15 pagesSupport Cours Gestion de La Maintenance LUS 2020 2021Yassine HnadaPas encore d'évaluation

- 55-Cdbases Maintenance-20Document12 pages55-Cdbases Maintenance-20aminePas encore d'évaluation

- Maintenance Preventive - EtdDocument27 pagesMaintenance Preventive - EtdLafertisPas encore d'évaluation

- Maint Poste Distrib ElecDocument59 pagesMaint Poste Distrib ElecaitsahedPas encore d'évaluation

- Differentes Forme de MaintenanceDocument12 pagesDifferentes Forme de MaintenancemouaadPas encore d'évaluation

- 13 Partie MaintenanceDocument25 pages13 Partie MaintenanceYanis Anis HabetPas encore d'évaluation

- Les Différentes Formes de MaintenanceDocument8 pagesLes Différentes Formes de MaintenanceyassinePas encore d'évaluation

- Maintenance Avr IDocument7 pagesMaintenance Avr IMira BkhPas encore d'évaluation

- Maintenance Professionnel Fiabilisation Des ÉquipementsDocument137 pagesMaintenance Professionnel Fiabilisation Des ÉquipementsCherki ONkPas encore d'évaluation

- Cours Introduction Analyse Des HuilesDocument35 pagesCours Introduction Analyse Des HuilesAnis Mraihi100% (2)

- Strategie de Maint Vue D EnsembleDocument18 pagesStrategie de Maint Vue D Ensembleyassine lahninPas encore d'évaluation

- Gestion de La Maintenance SAIS RACHIDDocument59 pagesGestion de La Maintenance SAIS RACHIDTARIQ BICHARPas encore d'évaluation

- GestionDocument59 pagesGestionAimad BenaamerPas encore d'évaluation

- Gestion de La MaintenanceDocument59 pagesGestion de La MaintenanceMouad ElmekaouiPas encore d'évaluation

- 04 - La Maintenance Corrective - Generalites - ProfDocument7 pages04 - La Maintenance Corrective - Generalites - ProfGaye DjibrilPas encore d'évaluation

- Maintenance Industrielle-2020Document39 pagesMaintenance Industrielle-2020Conception & Fabrication Mécanique100% (2)

- Cours Maintenance LEMIDocument64 pagesCours Maintenance LEMIAbd El Basset ünkut100% (1)

- (CHAP.2 - Types de Maintenance (Mode de Compatibilité) ) PDFDocument21 pages(CHAP.2 - Types de Maintenance (Mode de Compatibilité) ) PDFGolompop100% (1)

- Maintenance: La Maintenance PréventiveDocument3 pagesMaintenance: La Maintenance PréventiveROUMAISSA FATIMA ZOHRA BENSAIDPas encore d'évaluation

- Cours IUC Master2 Diagnostic Defaillance 2018Document56 pagesCours IUC Master2 Diagnostic Defaillance 2018Fabrice BomnouPas encore d'évaluation

- Etude de Cas (Maintenance)Document11 pagesEtude de Cas (Maintenance)Hamza Lounnas100% (1)

- Maintenance Préventive ChaudièreDocument12 pagesMaintenance Préventive ChaudièrefadPas encore d'évaluation

- 2p Maintenance D'une Centrale HydroélectriqueDocument88 pages2p Maintenance D'une Centrale Hydroélectriqueke87010904Pas encore d'évaluation

- Cours de Maintenance Industrielle1Document37 pagesCours de Maintenance Industrielle1fouquetchristien724Pas encore d'évaluation

- Cours Mecanique TekwinDocument485 pagesCours Mecanique TekwinKhaled Belhouchet100% (1)

- Maintenance IndustrielleDocument30 pagesMaintenance IndustriellekarimPas encore d'évaluation

- Coursr2 GM Rbs 2020Document57 pagesCoursr2 GM Rbs 2020Abbassi KarimPas encore d'évaluation

- La MaintenanceDocument16 pagesLa MaintenanceMarwen GharbiPas encore d'évaluation

- MaintenanceDocument35 pagesMaintenanceFa TiPas encore d'évaluation

- L'impact de La Maintenance Sur La Gestion deDocument39 pagesL'impact de La Maintenance Sur La Gestion deRidani ToufikPas encore d'évaluation

- Les Différentes Formes de MaintenanceDocument7 pagesLes Différentes Formes de Maintenancemohamed aminePas encore d'évaluation

- Basic MaintenanceDocument39 pagesBasic MaintenanceelalamiPas encore d'évaluation

- Cours Mecanique Tekwin2Document321 pagesCours Mecanique Tekwin2Khaled Belhouchet100% (1)

- Université Hassan Premie1Document17 pagesUniversité Hassan Premie1Simo HammouCh100% (1)

- 01 - Maintenance Préventive - ElevesDocument7 pages01 - Maintenance Préventive - ElevesMohamed OuladPas encore d'évaluation

- AFNORDocument3 pagesAFNORnicolasPas encore d'évaluation

- Cours 2 Les Stratégies de La Maintenance (Caractérisation Et Maintenance Des Moyens) (GPL-S1)Document11 pagesCours 2 Les Stratégies de La Maintenance (Caractérisation Et Maintenance Des Moyens) (GPL-S1)Walid JafPas encore d'évaluation

- Chapitre 1 Maintenance Sebtaoui PDFDocument40 pagesChapitre 1 Maintenance Sebtaoui PDFNisrine Daouki100% (1)

- Cours Diagnostic Des Machines ÉlectriquesDocument54 pagesCours Diagnostic Des Machines Électriquesfarid saadPas encore d'évaluation

- La Maintenance Preventive I - Evolution de La NormalisationDocument8 pagesLa Maintenance Preventive I - Evolution de La NormalisationLAS100% (1)

- En Tant Que Méthode:: Méthodes de MaintenanceDocument6 pagesEn Tant Que Méthode:: Méthodes de MaintenanceThameur SnoussiPas encore d'évaluation

- PowerPoint Niveau Et OperationDocument14 pagesPowerPoint Niveau Et OperationBest BossPas encore d'évaluation

- Les Niveaux de MaintenanceDocument18 pagesLes Niveaux de Maintenancebouazizi_sPas encore d'évaluation

- Maintenance Des EquipementsDocument66 pagesMaintenance Des EquipementsLahmam AminePas encore d'évaluation

- h5 TC Maintenance Chap5Document24 pagesh5 TC Maintenance Chap5aminbarkad7Pas encore d'évaluation

- Cours de Maintenance CorrectiveDocument15 pagesCours de Maintenance CorrectiveBenhejjam SalahPas encore d'évaluation

- 1 - Introduction À La MCDocument18 pages1 - Introduction À La MCBianco Boualem100% (1)

- 01 Partie 1 Approche de La Maintenance Industrielle 2021 EtudiantsDocument93 pages01 Partie 1 Approche de La Maintenance Industrielle 2021 EtudiantsHammamiSalahPas encore d'évaluation

- Cours Methodes de La MaintenanceDocument33 pagesCours Methodes de La Maintenancekim100% (1)

- Chap 1 2020Document13 pagesChap 1 2020bouslimane idirPas encore d'évaluation

- Chapitre 1 Notions de La Maintenance IndustrielleDocument7 pagesChapitre 1 Notions de La Maintenance Industrielleraquel baiaPas encore d'évaluation

- Gestion de La Maintenance 2019 - 4OGI - Eléments Du CoursDocument117 pagesGestion de La Maintenance 2019 - 4OGI - Eléments Du Coursranya ochiPas encore d'évaluation

- Copier1-Chapitre 1Document13 pagesCopier1-Chapitre 1doumbo39Pas encore d'évaluation

- Les Résolutions de La Transformation Digitale... : ... Que Tout Dirigeant Devrait Prendre en 2016 (Management Digital) Télécharger, Lire PDFDocument8 pagesLes Résolutions de La Transformation Digitale... : ... Que Tout Dirigeant Devrait Prendre en 2016 (Management Digital) Télécharger, Lire PDFABDESALAM KRITELPas encore d'évaluation

- Questions 3eme EM: X X X X XDocument4 pagesQuestions 3eme EM: X X X X XByVectaz HDPas encore d'évaluation

- Plan MarketingDocument28 pagesPlan MarketingPoubelle CorbeillePas encore d'évaluation

- GIA 450 Cours 11 Suivi Contrôle Et Cloture de ProjetDocument43 pagesGIA 450 Cours 11 Suivi Contrôle Et Cloture de ProjetPatrick KOUADIO100% (1)

- Cours 1 Qualit (D Finition, Evolution Du Concept, CNQ)Document25 pagesCours 1 Qualit (D Finition, Evolution Du Concept, CNQ)Amine DiabyPas encore d'évaluation

- Fatih MOURAS: SommaireDocument5 pagesFatih MOURAS: SommaireFatih MourasPas encore d'évaluation

- Correction de L'étude de Cas BETTADocument2 pagesCorrection de L'étude de Cas BETTATommy HelsonPas encore d'évaluation

- Businessmodel Startup PDF TirageDocument44 pagesBusinessmodel Startup PDF TirageLeila Chouchene ZouaghiPas encore d'évaluation

- 2 PDFDocument62 pages2 PDFAbdelkhalek OuassiriPas encore d'évaluation

- ProblématiquesDocument3 pagesProblématiquessoufiPas encore d'évaluation

- TD7 RédigéDocument9 pagesTD7 RédigéClarisse BernatPas encore d'évaluation

- Aliexpress RapportDocument30 pagesAliexpress Rapportomega rjPas encore d'évaluation

- Exercice Gestion Et Conrole BudgétaireDocument8 pagesExercice Gestion Et Conrole BudgétaireKhalid EDIANIPas encore d'évaluation

- La Boite A Outils Du Design Thinking 164822 PDFDocument357 pagesLa Boite A Outils Du Design Thinking 164822 PDFAhmed Mostafa50% (2)

- Le QRQC (Quick Response Quality Control)Document8 pagesLe QRQC (Quick Response Quality Control)FDAZEPas encore d'évaluation

- Adobe Scan 03 Nov. 2023Document1 pageAdobe Scan 03 Nov. 2023bendrissaya349Pas encore d'évaluation

- El-Moumaya 153 PDFDocument8 pagesEl-Moumaya 153 PDFredaPas encore d'évaluation

- Rapport D'auditDocument22 pagesRapport D'auditAya El Hadri100% (1)

- IntroductionDocument6 pagesIntroductionSoumia MezroubPas encore d'évaluation

- 572-Article Text-1807-2-10-20220530Document20 pages572-Article Text-1807-2-10-20220530Salma HassaniPas encore d'évaluation

- Introduction Au Management QualitéDocument29 pagesIntroduction Au Management QualitéLeila Barbouche100% (2)

- Plan Financier Avec ProjectionDocument18 pagesPlan Financier Avec ProjectionEloi MwinihirePas encore d'évaluation

- Ge Q RDocument10 pagesGe Q RDzokhar AbdPas encore d'évaluation

- Avis de RecrutementDocument2 pagesAvis de RecrutementRidd's Mukok'sPas encore d'évaluation

- 0 - Théorie Des Organisations 1Document9 pages0 - Théorie Des Organisations 1Fadwa Sahni100% (1)

- MIF - PWP - Hicham Meghouar (Mode de Compatibilité)Document3 pagesMIF - PWP - Hicham Meghouar (Mode de Compatibilité)Oumayma TahiriPas encore d'évaluation

- Le Lean ManagementDocument15 pagesLe Lean ManagementIsmail TiGuintPas encore d'évaluation

- Chapitre 5 PDFDocument6 pagesChapitre 5 PDFgaafouronlinePas encore d'évaluation

- 02-Cour02-Les Instruments D'urbanismesDocument4 pages02-Cour02-Les Instruments D'urbanismesBel KAPas encore d'évaluation

- Exercice SRDocument4 pagesExercice SRTRITZ leaPas encore d'évaluation