Académique Documents

Professionnel Documents

Culture Documents

Electroerosion Et Usinage Electrochimique Prof

Transféré par

Hem ZaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Electroerosion Et Usinage Electrochimique Prof

Transféré par

Hem ZaDroits d'auteur :

Formats disponibles

Techniques de production

autre que la coupe

1. Usinage par électroérosion :

C’est un procédé d’usinage où

l’enlèvement de matière est obtenu par

décharges électriques entre une électrode

constituée par la pièce et un électrode

constituée par l’outil. L’arc électrique produit

entre les 2 électrodes arrache de petites

particules de métal qui sont évacuées pas le

liquide ( diélectrique ) qui circule.

a) Usinage

L’électrode a pratiquement la forme de l’empreinte à obtenir. On réalise la forme en

déplaçant cette électrode au fur et à mesure de l’usinage. Le déplacement du porte-outil est

asservi pour maintenir constant l’espace pièce-outil. Il n’y a jamais contact pièce-outil.

Ce type d’usinage se caractérise par :

usinage sans déformation pour l’usinage de faible diamètre puisqu’il n’y a pas de

contact pièce-outil ;

usinage de métaux durs, traités ou réfractaires ;

précision de l’ordre de 0.01 mm jusqu’à 2 µm en finition. ;

reproduction automatique de forme ;

obtention de surfaces complexes ;

l’état de surface comporte de petits caractères ( arc électronique ) ou de picot

(circulation de diélectrique ) ;

l’électrode s’use ( usure difficile à contrôler ) ;

l’usinage est limité aux matériaux conducteurs et aux formes démoulables ;

débit maximal de copeaux : ébauche ( 5cm3 /min ) et finition ( 0.05cm3 /min ).

b) Applications

Usinage de matrices de forge et moule de fonderie.

Découpage au fil ( contour de pièces , analogie avec scie à ruban ).

Moyens pratiquement réservés à l’obtention d’outillage.

c) Matériaux

Electrodes = graphite, cuivre, cupro-tungstène, laiton…

Diélectriques = hydrocarbures, huiles aux silicones.

STI GM Page 1/3

2. Usinage électrochimique :

On fait passer un courant

électrique continu entre 2 électrodes ( 1

pièce anode et 1 outil cathode ) baignant

dans un électrolyte. On réalise ainsi une

action électrolytique accélérée et

contrôlée. Le métal enlevé à l’anode est

évacué par l’électrolyte qui circule sous

pression, évitant ainsi le dépôt sur l’outil

cathode comme en galvanoplastie.

a) Usinage

L’électrode à pratiquement la forme de l’empreinte à réaliser. En usinage, l’atttaque

chimique est continue, on utilise des électrodes protégées ( isolées par un vernis ou un

plastique sur leur corps ).

Il n’y à jamais contact entre la pièce et l’outil.

b) Remarques

Usinage sans échauffement du métal.

Obtention de surfaces complexes.

Usinage de matériaux durs, traités ou réfractaires et conducteurs.

Usure nulle de l’outil.

Bon état de surface sans trace d’outil.

Débit important de métal usiné ( 5 à 10 fois celui de l’électroérosion ).

Le déplacement de l’électrode-outil n’est pas asservi.

La précision d’usinage reste faible.

Forme de l’électrode difficile à déterminer pour certains usinages.

c) Applications

Rectification plane ou cylindrique.

Ebauche de matrices ou moules, ébavurage, affûtage.

Possibilités : précision 0,01 mm en rectification et 0,1 mm en défonçage.

d) Matériaux

Electrolytes = chlorure de sodium, nitrate de sodium.

Electrodes = graphite, cuivre, cupro-tungstène ;

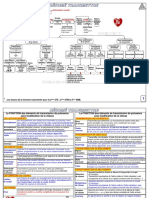

3. Comparaison des 2 procédés :

Les 2 procédés conviennent bien à l’usinage des

matériaux conducteurs difficilement usinables par

les procédés classiques à cause de leur grande

dureté ou de la complexité des formes intérieures.

STI GM Page 2/3

a) Avantages de l’électrochimie sur l’électroérosion

Débit de matière 3 à 4 fois supérieur.

Pas d’opération d’ébauche ni de demi-finition.

Suppression totale de l’usure de l’outil.

b) Inconvénients de l’électrochimie sur l’électroérosion

La puissance consommée pour enlever un cm3 de métal est 2 à 3 fois supérieur.

La précision maximale est de 0.05 mm ( à cause du phénomène d’érosion ).

La pression importante de l’électrolyte tend à écarter la pièce de l’outil et à les

déformer s’ils ne sont pas suffisamment rigides.

c) Conclusion

L’usinage électrochimique est un procédé concurrent de l’électroérosion. Ils offrent

sensiblement le même domaine d’application. Les 2 procédés ne peuvent s’appliquer qu’à

l’usinage de matériaux conducteurs de l’électricité.

Comparaison des 2 procédés pour un travail de défonçage :

Performances limites de

Précision Débit maxi de Puissance

Rugosité Usure de

dimensionnelle matière en absorbée en W

Ra en m l’électrode

en mm cm3/min par cm3/min

Electroérosion 0.2 à 0.4 0.01 à 0.02 oui 4.8 1700

Electrochimique 0.1 0.05 non 16 7150

4. Comparaison avec des usinages conventionnels :

Gamme d’usinage conventionnel

Gamme électroérosion

STI GM Page 3/3

Vous aimerez peut-être aussi

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Usinage ÉlectrochimiqueDocument8 pagesUsinage ÉlectrochimiqueAssem BensalemPas encore d'évaluation

- ElectroerosionDocument20 pagesElectroerosionJalal Raougui100% (2)

- COMPTE RENDU (TP TOUR NUMERIQUE) Yamen Darguech CF22Document16 pagesCOMPTE RENDU (TP TOUR NUMERIQUE) Yamen Darguech CF22Salma Rekik100% (1)

- Calcul EstampageDocument16 pagesCalcul Estampageyasser50% (2)

- Préparation de La FabricationDocument5 pagesPréparation de La FabricationZack MahmoudiPas encore d'évaluation

- Affutage QDocument10 pagesAffutage Qgouader selmenPas encore d'évaluation

- Evaluation Fabrication AddaitiveDocument4 pagesEvaluation Fabrication Addaitiveredwane ouberri100% (1)

- DispersionsDocument5 pagesDispersionsMohamed SahilPas encore d'évaluation

- Gamme UsinageDocument6 pagesGamme UsinageYasser Lamyasser100% (1)

- TP CN FraisageDocument4 pagesTP CN FraisageWael Ben RomdhanePas encore d'évaluation

- 2799 22 Optimisation Des Parametres de CoupeDocument6 pages2799 22 Optimisation Des Parametres de CoupeSLIMANE BENCHIHEUB50% (2)

- 2 EmboutissageDocument33 pages2 EmboutissageHamza RouihemPas encore d'évaluation

- Isostatismes MIP MAP PDFDocument8 pagesIsostatismes MIP MAP PDFMou Hamoudi100% (1)

- Fabrication TournageDocument7 pagesFabrication Tournagetaha oulkadi100% (1)

- Cours Complet EcranDocument1 pageCours Complet EcranFettah Elkallati100% (1)

- 6.1amélioration de La Fiabilité Des ÉquipementsDocument55 pages6.1amélioration de La Fiabilité Des ÉquipementsBest BossPas encore d'évaluation

- Chapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreDocument76 pagesChapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreIkram DahmaniPas encore d'évaluation

- Cours 2stm Manuel ApplicationDocument97 pagesCours 2stm Manuel Applicationyassine2267% (6)

- Examen Coupe IFM Janvier 2020 VFDocument5 pagesExamen Coupe IFM Janvier 2020 VFImed MejriPas encore d'évaluation

- Usinage Par Enlevement de MatiereDocument8 pagesUsinage Par Enlevement de Matieremaraghni_hassine7592Pas encore d'évaluation

- Sujet - Mécanisme de Transformation de MouvementDocument2 pagesSujet - Mécanisme de Transformation de Mouvementhaziq ridzuanPas encore d'évaluation

- Embrayage Frein Et ReducteurDocument7 pagesEmbrayage Frein Et ReducteurOtman OtoPas encore d'évaluation

- TP Fraisage 2021 - CopieDocument7 pagesTP Fraisage 2021 - CopieMi DO IIPas encore d'évaluation

- CavalierDocument3 pagesCavalierfgmgpPas encore d'évaluation

- CN TournageDocument21 pagesCN TournageAbdellah El BarkanyPas encore d'évaluation

- Contrat de Phase (Correction)Document2 pagesContrat de Phase (Correction)mido100% (1)

- Résumé TransmettreDocument18 pagesRésumé TransmettreMehdi Ben Zouine100% (3)

- TP N°3 Disperssion AléatoiresDocument11 pagesTP N°3 Disperssion AléatoiresBilel Boulehmi0% (1)

- Borne Réglable Dessin DéfDocument2 pagesBorne Réglable Dessin DéfZack Mahmoudi100% (1)

- 2 Contrôle GéoDocument8 pages2 Contrôle GéoNS ADPas encore d'évaluation

- 02.4 - Modèles de Thévenin Norton Et Sources LiéesDocument2 pages02.4 - Modèles de Thévenin Norton Et Sources Liéesboys77770% (1)

- Usinage Complexe-FM-TFMDocument189 pagesUsinage Complexe-FM-TFMRadhouen NcibiPas encore d'évaluation

- Etude de Fabrication Et Analyse DUsinageDocument232 pagesEtude de Fabrication Et Analyse DUsinageseif75% (4)

- Modélisation de La CoupeDocument20 pagesModélisation de La CoupeChaoune Med100% (1)

- Chapitre 2 DYNAMIQUE DES MACHINESDocument41 pagesChapitre 2 DYNAMIQUE DES MACHINESHana HosniPas encore d'évaluation

- 01-Les Essais Mécaniques-Traction - ElèvesDocument3 pages01-Les Essais Mécaniques-Traction - ElèveskrommPas encore d'évaluation

- Rapport CNCDocument10 pagesRapport CNChajarisoPas encore d'évaluation

- Chapitre 2 Torseur de CohesionDocument8 pagesChapitre 2 Torseur de CohesionAyou HamPas encore d'évaluation

- Cours Moulage Ahmed PDFDocument17 pagesCours Moulage Ahmed PDFSamir Kh50% (4)

- Exm2015-CorrigeDocument7 pagesExm2015-CorrigeToxic DEVPas encore d'évaluation

- 2683 IE13 - SujetDocument9 pages2683 IE13 - SujetZakaria Bettioui100% (1)

- Examen - Rupture 2021Document2 pagesExamen - Rupture 2021abdo tmPas encore d'évaluation

- 3-Calcul Des RessortsDocument3 pages3-Calcul Des RessortsChokri AtefPas encore d'évaluation

- Compte Rendu Usinage À Commande Numérique - CopieDocument15 pagesCompte Rendu Usinage À Commande Numérique - CopieDon Larab100% (1)

- 8 - Essai Jominy - Trempabilité Des Aciers - OKDocument7 pages8 - Essai Jominy - Trempabilité Des Aciers - OKMohsen SaidiPas encore d'évaluation

- Livret CATIA V5Document56 pagesLivret CATIA V5EL-AARBAOUI ABDELJALILPas encore d'évaluation

- QCM - Ued PMP - UsinageDocument23 pagesQCM - Ued PMP - Usinageanthony duboisPas encore d'évaluation

- Institut Supérieur Des Etudes Technologiques de GafsaDocument14 pagesInstitut Supérieur Des Etudes Technologiques de Gafsahajji mohamed100% (1)

- Cours Robotique EnisoDocument22 pagesCours Robotique EnisoOmar 95Pas encore d'évaluation

- Correction Examen Proprits Des Matriaux 1GM Jan2013Document4 pagesCorrection Examen Proprits Des Matriaux 1GM Jan2013Ahmed SoltaniPas encore d'évaluation

- Calcul Des ArbresDocument8 pagesCalcul Des ArbresKamel Bousnina100% (1)

- Torseur LiaisonsDocument1 pageTorseur LiaisonsAmina Dinari100% (1)

- Analyse Par Éléments Finis Des Déférents Procèdes D'usinageDocument25 pagesAnalyse Par Éléments Finis Des Déférents Procèdes D'usinageMohammed LounisPas encore d'évaluation

- Tournage Fraisage Perçage OkDocument34 pagesTournage Fraisage Perçage OkSanae Lhmiri100% (1)

- 694 11 Efforts de Coupe Et PuissancesDocument10 pages694 11 Efforts de Coupe Et PuissancesHakimHadjabhakim100% (6)

- Examen+Gm2+Reducteur A Engrenage InterieurDocument30 pagesExamen+Gm2+Reducteur A Engrenage InterieurHamza BNPas encore d'évaluation

- Fusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.D'EverandFusion 360 | étape par étape: Conception CAO, Simulation FEM & FAO pour les débutants.Pas encore d'évaluation

- Electroerosion Et Usinage Electrochimique ProfDocument3 pagesElectroerosion Et Usinage Electrochimique Profislam mohammed100% (1)

- Chaudières Et Fours IndustrielsDocument102 pagesChaudières Et Fours Industrielsrymaachouri83% (6)

- Well Test OpérationsDocument18 pagesWell Test Opérationsbey100% (1)

- Cours de Construction MetalliqueDocument122 pagesCours de Construction Metalliquealmer100% (3)

- CHAPITRE 1 - 7 Avril 2023 - VuDocument8 pagesCHAPITRE 1 - 7 Avril 2023 - VuAma NiPas encore d'évaluation

- TPAspen Complet PDFDocument45 pagesTPAspen Complet PDFMoustapha Metidji75% (4)

- Dossier Elixirs CristauxDocument8 pagesDossier Elixirs CristauxOzoZinoPas encore d'évaluation

- Compilation Bepc Blanc PCT 2024Document33 pagesCompilation Bepc Blanc PCT 2024AdonaïPas encore d'évaluation

- Contrôle Non DestructifDocument15 pagesContrôle Non DestructifYassine Aguelmame100% (2)

- La Reaction Antigene AnticorpsDocument8 pagesLa Reaction Antigene AnticorpsAlex Duguipp100% (1)

- Acide NitriqueDocument20 pagesAcide NitriqueShaheen MansourPas encore d'évaluation

- CR - Presentation Phillipe Delfosse - Avec PPT - 2011 06 21 PDFDocument20 pagesCR - Presentation Phillipe Delfosse - Avec PPT - 2011 06 21 PDFMohamed Latifi100% (1)

- Rapport de TP ESSAI AU BLEU DE METHYLENVBS LDocument6 pagesRapport de TP ESSAI AU BLEU DE METHYLENVBS LOmar Sidi ElyPas encore d'évaluation

- Montage D'un Frigorifique SimpleDocument40 pagesMontage D'un Frigorifique SimpleHakim Hachemi100% (2)

- TP1 - Dissolution - CHAP2Document4 pagesTP1 - Dissolution - CHAP2Youssef MokhtariPas encore d'évaluation

- Guide Choix Classes Exposition BétonDocument8 pagesGuide Choix Classes Exposition Bétoninvisibleyop100% (1)

- Projet Final Steg SousseDocument51 pagesProjet Final Steg Soussenadhir100% (1)

- CH 1 ExostsDocument3 pagesCH 1 ExostsNajimou Alade Tidjani100% (1)

- TP 6 TRT 27Document5 pagesTP 6 TRT 27Abdu KadirPas encore d'évaluation

- Calcul Du PH 1Document1 pageCalcul Du PH 1Rim ElmoutaoukkilPas encore d'évaluation

- Fiche Technique AquadereDocument2 pagesFiche Technique AquadereMed Ali Ombre100% (1)

- Expose PetrochimieDocument13 pagesExpose Petrochimiehalidou N'samboPas encore d'évaluation

- BA - Notations OrganigrammesDocument8 pagesBA - Notations OrganigrammesBilel Ben BrahimPas encore d'évaluation

- 164 DépoussierageDocument153 pages164 DépoussieragedrevetphPas encore d'évaluation