Académique Documents

Professionnel Documents

Culture Documents

Chapitre II Gestion Stock

Transféré par

nadji rezigTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre II Gestion Stock

Transféré par

nadji rezigDroits d'auteur :

Formats disponibles

Gestion des stocks

I. 1. DEFINITION DES STOCKS

Un stock est une quantité de biens ou d’articles mis en réserve pour une utilisation

future. Le stock est utilisé soit pour faciliter ou pour assurer la continuité de la

production, soit pour satisfaire une demande intérieure formulée par l’un des services

de l’entreprise, dans ce cas, on parle de stocks de matières premières, de fournitures ou

de produits intermédiaires, ou alors pour assurer une demande extérieure provenant

des clients (stocks de produits finis).

On peut dire que les stocks sont utiles et nécessaires pour assurer le bon

fonctionnement de l’entreprise.

Par exemple : On ne peut imaginer un constructeur d’automobile qui ne produit des

voitures qu’à la demande et qui commande un à un les pneus nécessaires pour

satisfaire la demande.

D’un autre côté, un stock étant une ressource qui reste inutilisée pendant un certain

temps, constitue un gaspillage, telle est la position des fondateurs de l’approche juste-

à-temps qui visent le zéro stock.

Comment peut-on donc concilier ces points de vue apparemment opposés ?

Tant que les stocks remplissent une fonction utile, il est avantageux de les gérer,

qu’est ce qu’on entend donc par la gestion des stocks ?

I.2. LA GESTION DES STOCKS :

La gestion des stocks consiste principalement à déterminer à quel moment et en

quelle quantités un article devra être renouvelé. Il s’agit de répondre à la question

suivante : quand et combien commander ?

Que ce soit pour les matières premières, les pièces de rechange des équipements de

production ou pour les produits finis, la gestion des stocks ne prend un sens qu’à partir

du moment où l’on connaît les objectifs à atteindre. Or, ces objectifs sont définis par

les activités de planification de la production. Les quantités de matières premières,

pièces et composantes d’assemblage sont déterminées à partir des besoins de la

production.

De même les quantités de produits finis à garder en inventaire dépendent non

seulement de la demande de ces produits, mais aussi de la capacité du système de

production en cause.

La gestion des stocks est donc un ensemble d’activités qui complète la gestion des

approvisionnements et qui dépend de la planification de la production. Ces activités

ont pour but de minimiser les coûts reliés à l’acquisition et à la possession des

différents types de stocks tout en respectant un certain nombre de contraintes

opérationnelles.

Le tableau ci-dessous, présente les différents aspects de la gestion des stocks en ce

qui a trait aux activités à organiser et à synchroniser, les objectifs à atteindre et les

contraintes à respecter.

Activités Objectifs Contraintes

- rechercher, organiser et - minimiser les coûts de - prévision de la demande

traiter l’information sur maintien en inventaire ; et planification de la

les articles en stocks ; production ;

- minimiser les coûts de

-déterminer les quantités pénurie ; - capacité de production ;

à commander, quand - minimiser les coûts de - délais de livraison

commander ;

commande ; - personnel disponible ;

- déterminer les stocks

de sécurité ; - infrastructure en place

- organiser et contrôler

l’entreposage ;

I.2.1. Le rôle des stocks :

En ce qui a trait au rôle des stocks, on peut mentionner que, principalement, il s’agit

de faire en sorte que tout ce qui peut être nécessaire à un moment donné soit

disponible. Cela ne veut pas nécessairement dire que toutes les ressources matérielles

utilisées par une entreprise doivent être gardées en inventaire en quantité importantes,

il fut faire certains choix en fonction de l’importance des ressources matériels

considérées. Mais une fois admise la nécessité de maintenir en inventaire certaines

ressources, le rôle de ces stocks sera de satisfaire les besoins entre les livraisons et de

palier les fluctuations dans les taux d’utilisation de ces ressources. Dans ce dernier cas,

la variabilité des délais de livraison ou le fait que les livraisons des fournisseurs

contiennent un taux indéterminé de non-conformités, ce qui peut rendre incertaine

l’estimation des quantités de ressources matérielles réellement disponibles pour la

production.

Il faut également mentionner le rôle des stocks qui sont acquis et gardés par

anticipation. Il se peut en effet que certaines conditions du marché fassent en sorte

qu’il soit préférable d ‘acheter maintenant en quantité supérieure plutôt que d’attendre.

Une telle attitude est appropriée lorsque, par exemple, une hausse de prix est connue à

l’avance et que l’acheteur a l’opportunité de profiter maintenant d’un prix moins élevé.

Il ne s’agit pas de spéculer sur la valeur future des ressources matérielles pour réaliser

un profit sur la revente, mai de tirer parti d’une information et de mieux gérer les

acquisitions de ressources matérielles.

Pour récapituler, on peut dire, que les stocks permettent de :

- Assurer une régulation entre deux flux non synchronisés qui présentent des

irrégularités de débit.

Flux amont

Entrées Stocks

Flux aval

Sorties

- Eviter une pénurie passagère (stocks de précautions).

- Profiter des conditions favorables sur les prix (stocks de spéculations).

- Faire vieillir ou stabiliser une matière (bois, vin,…).

- Réduire les délais de mise à disposition (produits finis, pièces de rechange).

I.2.2. Les limites du gonflement des stocks :

Gonfler les stocks connaît des limites :

- L’augmentation des sommes engagées dans les stocks ralentit la rotation des

capitaux de l’entreprise et donc de leur rentabilité (besoins en fonds de roulement plus

importants).

- Risques de détérioration (oxydation) ou d’altération (agro-alimentaire).

- Risques de désuétude ou d’obsolescence (mode, cycle de vie court, innovation

continue) (ex. : la confection).

- Coûts importants en installations et en fonctionnement.

Le tableau ci-dessous illustre les avantages et les limites de le détention de stocks

dans l’entreprise :

Pour Contre

- régulation de flux auxallures - alourdissement de la rotation des

différentes ; capitaux de l’entreprise d’où baisse

- précaution contre la pénurie ou les de rentabilité ;

hausse des prix ; - risque de détérioration ;

- spéculation ; - risque de désuétude ;

- vieillissement ou stabilisation des - coûts des installations ;

matières premières ; - coûts de fonctionnement des

- réduction du délai de mise à magasins ;

disposition ;

- augmentation du taux de service ;

I.3. LES COUTS DE LA GESTION DES STOCKS :

La problématique de la gestion des stocks fait généralement intervenir quatre

grandes catégories de coûts : les coûts d’approvisionnement, les coûts de maintien en

inventaire, les coûts de pénurie et les coûts d’achat.

I.3.1. Les coûts de commande :

Ce sont des coûts indépendants, par définition, des quantités commandées, chaque

fois qu’une commande est passée, un coût fixe est encouru, peu importe la taille de la

commande. Sont inclus dans les coûts de commande.

- Préparation du bon de commande,

- Traitement de l’information pour préparer la commande,

- Frais de poste, de téléphone, de télécopieur, de courrier électronique,…

- Frais reliés à la réception des marchandises,

- Frais reliés u suivi des commandes,

-Frais de transport qui peuvent effectivement être considérés comme des coûts de

commande s’ils ne dépendent pas des quantités commandées.

I.3.2. Les coûts de maintien en inventaire :

Ce sont tous les coûts encourus pour maintenir en inventaire, pendant une certaine

période des articles. Le coût de maintien en inventaire est exprimé en dinars par

article, par unité de temps ou en pourcentage de la valeur d’un article par unité de

temps. Sont inclus dans le coût de possession :

- Coût du capital immobilisé sous forme de stocks,

- Coût d’utilisation de l’espace d’entreposage (location, électricité, assurances pour

l’entrepôt et les installations, manutention, équipements de manutention,…)

- Coût de détention des articles (assurances pour les produits, vols, surveillance,

conditionnement. Ce dernier comprend toutes les dispositions devant être prises afin

de garder les marchandises en bon état : emballage, rangement spécial et température

contrôlée, par exemple.

I.3.3. Les coûts de pénurie :

Ce sont tous les coûts susceptibles de survenir lorsqu’une unité requise n’est pas

disponible. Le coût de pénurie est exprimé en dinars par article par unité de temps.

Les coûts de pénurie peuvent être de nature interne (associés aux retards ou aux

arrêts de production) ou externe. De plus les coûts de pénurie dépendent de deux

éventualités : la pénurie est récupérable (la satisfaction du besoin est reportée) ou la

pénurie est irrécupérable (la satisfaction du besoin est impossible).

Coûts internes Coûts externes

- main d’œuvre inoccupée - perte de réputation

- équipements arrêtés -pertes de commandes

- coûts des procédures d’urgences - coûts de procédure d’urgence pour

pour accélérer les livraisons accélérer les livraisons

- coûts occasionnés par les -coûts supplémentaires de sous-traitance

changements dans le programme pour respecte les délais

I.3.4. Les coûts d’achat des articles :

C’est un autre coût important, et cela pour deux raisons : premièrement, il contribue

souvent à déterminer le coût de stockage ; si, par exemple, il est stipulé que le coût de

maintien en inventaire est de 5% par mois pour un article dont la valeur unitaire est de

75D, le coût de stockage sera de 3,75D par mois pour une unité.

Deuxièmement, le coût d’achat des articles peut intervenir directement dans la

détermination de la quantité à commander. Si un fournisseur propose une grille de prix

qui dépend des quantités commandées (avec remise par quantité), cela aura pour

conséquences de rendre plus avantageux des commandes de plus grandes taille.

En plus des coûts, d’autres éléments importants sont à considérés en gestion des

stock. Le premier est la quantité à commander. La détermination de cette quantité est

un problème intéressant du fait des différents arbitrages qu’il comporte. Par exemple,

pour une commande donnée, plus la quantité commandée es importante, plus la

quantité d’articles à garder en inventaire sera grande. Mais, d’un autre côté, des

commandes de grandes tailles font en sorte qu’il est nécessaire de commander moins

souvent. L’augmentation de la taille des commandes fait donc augmenter le coût total

de maintien en inventaire, mais elle fait diminuer le coût total de la commande.

Le deuxième élément est le délai d’approvisionnement, c’est à dire, l’intervalle de

temps séparant le moment où une commande est passée et celui où elle doit être reçue.

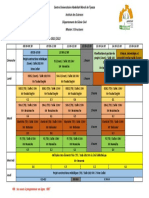

Le tableau suivant illustre les principales composantes du délai d’approvisionnement.

Délai Délai de Délai de Délai de Délai d’utilisation

administratif transmission traitement de livraison

de la la commande

commande chez les

fournisseurs

- préparation - téléphone - réception de - temps requis -temps requis pour que la

de la - télécopieur la commande pour acheminer marchandise reçue soit

commande la marchandise utilisée (déballage,

- production

- poste du fournisseur inspection, préparation,

- passation de

- messagerie - chargement à l’acheteur acheminement aux postes

la commande

de travail)

- EDI

Le troisième élément est le niveau de service désiré, qui joue un rôle important dans

certaines situations. Lorsque la demande est aléatoire (lorsqu’elle varie de façon

imprévisible), il devient nécessaire de se protéger contre les fluctuations imprévues

grâce à ce qu’on appelle un stock de sécurité. L’ampleur du stock de sécurité dépend

essentiellement de deux facteurs : l’importance de la variabilité de la demande et le

niveau de service assuré. On peut définir le niveau de service comme la probabilité de

pouvoir satisfaire la demande pendant une certaine période de temps critique à partir

des articles en main.

Le quatrième élément important à considérer est le coût du système de gestion

(méthodes et outils) utilisés. Il faut considérer le coût de développement ou d’achat du

système, son coût de mise en place, les coûts des opération s’y attachant et, finalement

les coûts d’entretien. Dans la mesure où l’objectif poursuivi en implantant un système

de gestion des stocks est de rendre efficient un certain nombre d’activités à faible

valeur ajoutée. La relation entre l’ampleur des moyens mis en place et les économies

qui vont en résulter est certainement très importante. Il faut toujours avoir à l’esprit

que les coûts du système ne doivent pas être disproportionnés par rapport à son utilité

réelle.

I.4. TYPOLOGIE DE STOCKS :

I.4.1. Les stocks de transit (ou d’amorçage) :

Ces stocks jouent un rôle d’amorçage du système de production dans le transport

nécessaire des matières premières et des composants du fournisseur jusqu’au lieu de

production, et des produits en cours d’une étape à la suivante ; ils amorcent également

le réseau de distribution dans le transport nécessaire des produits finis du lieu de

production aux points de vente.

I.4.2. Les stocks cyclique (ou de lotissement) :

Plus la taille des lots produits est grande, plus on accumule de stocks. Les stocks qui

résultent des décisions concernant des décisions concernant la taille des lots permettent

de réduire le nombre de réglages ou de mises en route (aspect interne) et de

commandes (aspect externe), et par le fait même, les frais afférents. Ils permettent

également de profiter des remises sur quantité.

I.4.3. Les stocks de sécurité :

Ces stocks constituent pour l’entreprise une protection contre l’incertitude due aux

variations aléatoires de la demande et des délais de livraisons.

I.4.4. Les stocks tampon (ou de découplage) :

Ils sont emmagasinés aux différents points de production, ont une fonction de

découplage. Ils permettent à l’entreprise de se prémunir contre la dépendance trop

étroite entre les opérations successives ou encore vis-à-vis d’un fournisseur. Ainsi des

problèmes temporaires dans un endroit donné n’obligent pas l’arrêt de toutes les autres

opérations de production de l’entreprise.

I.4.5. Les stocks d’anticipation :

Ces stocks permettent à l’entreprise d’affronter les hausses de prix et d’autres

contraintes du marché, d’éviter ou de minimiser les pénuries dues aux grèves et de

faire face aux variations saisonnière de la demande. Ils jouent donc un rôle préventif.

I.5. ANALYSE DES STOCKS ET LA METHODE ABC DE

CLASSIFICATION DES ARTICLES :

Les articles dont dispose une entreprise n’ont pas la même importance, et il est

impossible qu’elle la même priorité à chaque article dans sa gestion, car cela devient

trop coûteux.

Il faut plutôt segmenter l’ensemble des articles es groupe homogène afin de leur

appliquer les méthodes de gestion appropriées. Cela se fait par la méthode ABC.

Le principe de cette méthode est de consacrer une grande attention aux unités les

plus importantes sans négliger les moins importantes.

Le classement selon la méthode ABC s’effectue selon l’ordre décroisant des valeurs

de consommation annuelle, afin de dégager pour chaque groupe homogène sa

consommation annuelle en nombre d’articles par rapport à la consommation totale.

Comment s’établit alors la classification ABC ?

Les étapes sont les suivantes :

- Etablir la liste totale de tous les articles utilisés pendant l’année précédente ;

- Classer les articles par ordre décroissant selon leurs valeurs annuelles de

consommation ;

- Calculer le pourcentage cumulé des valeurs et celui du nombre d’articles ;

- Déterminer à quelle classe appartiennent les articles.

On retrouve généralement 3 groupes homogènes de stocks :

Groupe A : 10% du nombre total des articles représentent 60% de la consommation

totale en valeur ou de la valeur totale en stock.

Groupe B : 25% du nombre total des articles représentent 30% de la

consommation totale en valeur.

Groupe C : 65% du nombre total des articles représente 10% de la consommation

totale en valeur.

Remarque :

On s’intéresse au nombre de références et non pas au nombre d’unités par articles.

Application :

Une entreprise de distribution de pièces de rechanges pour des équipements

industriels détient en stock 12 références d’articles. Les opérations d’inventaire du

stock donnent les informations qui figurent dans le tableau qui suit :

REFERENCES VALEURS EN

STOCK

(en dinars)

R1 250

R2 750

R3 2000

R4 9000

R5 1500

R6 60000

R7 1500

R8 6000

R9 3000

R10 15000

R11 1000

R12 1000

Analyser le stock selon la méthode de classification ABC.

Solution :

Référence Valeur Valeur cumulées. % des valeurs % en nombre

selon ordre Selon ordre cumulées cumulés

décroissant décroissant

R6 60000 60000 59 8

R10 15000 75000 74 17 A

R4 9000 84000 83 25

R6 6000 90000 89 33 B

R9 3000 93000 92 42

R3 2000 95000 94 50

R7 1500 96500 96 58

R5 1500 98000 97 67

C

R11 1000 99000 98 75

R12 1000 100000 99 83

R2 750 100750 99 92

R1 250 101000 100 100

Interprétation :

Classe A : 25% du nombre total des articles représentent, 83% de la consommation

totale en valeur.

Classe B : 8% (33 – 25) du nombre total des articles représentent, 6 % (89 – 83) de

la consommation totale en valeur.

Classe C : 58% du nombre total des articles représentent 8% (100 – 92) de la

consommation totale en valeur.

Les articles de la catégorie A sont les plus importants, ils sont ceux que le

gestionnaire doit accorder le plus d’attention car ils ont la valeur la plus élevée. Ils

doivent de ce fait être gérés de manière rigoureuse.

La catégorie B regroupe les articles qui ne sont pas assez importants pour faire partie

de la catégorie A, mais ils sont comme même plus importants que ceux de la catégorie

C.

Vous aimerez peut-être aussi

- Gestion de StockDocument29 pagesGestion de StockSally BoutabbaPas encore d'évaluation

- Partie 1 Gestion Des Stocks Et ApprovisionnementDocument62 pagesPartie 1 Gestion Des Stocks Et ApprovisionnementKhadi Eddou100% (1)

- Gestion Des ApprovisionnementsDocument14 pagesGestion Des ApprovisionnementsAbdou Essa100% (2)

- Gestion StocksDocument20 pagesGestion Stocksreda_ahrizPas encore d'évaluation

- Gestion Du StockDocument17 pagesGestion Du StockKhaoula M'q100% (2)

- Niro Sors de Ma TêteDocument14 pagesNiro Sors de Ma TêteanaîsPas encore d'évaluation

- Gestion de Stock PDFDocument23 pagesGestion de Stock PDFKasa100% (1)

- Groupe Escae Gas l3Document62 pagesGroupe Escae Gas l3Mohamed IbrahimPas encore d'évaluation

- LA GESTION DE STOCK - WordDocument13 pagesLA GESTION DE STOCK - WordOumaima El MalloukiPas encore d'évaluation

- Gestion de StockDocument6 pagesGestion de Stockbasaliou100% (1)

- Chapitre Iii La Gestion Des StocksDocument38 pagesChapitre Iii La Gestion Des StocksAG DEV100% (1)

- Avt & Inc Du StockDocument3 pagesAvt & Inc Du StockI'malookIubePas encore d'évaluation

- PFE0 ChadliDocument57 pagesPFE0 Chadlisouloh omarPas encore d'évaluation

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- Une Bonne Gestion Des Stocks Est Indispensable Pour Assurer La Pérennité de Votre EntrepriseDocument5 pagesUne Bonne Gestion Des Stocks Est Indispensable Pour Assurer La Pérennité de Votre Entreprisealex appiaPas encore d'évaluation

- Cours La Gestion Des Approvisionnements Et Des Stocks Au Sein deDocument11 pagesCours La Gestion Des Approvisionnements Et Des Stocks Au Sein denftl100% (1)

- Gestion de Stock s6Document21 pagesGestion de Stock s6kaoutar bouyrajdenPas encore d'évaluation

- Gestion de StockDocument36 pagesGestion de StockTaoufik RoundiPas encore d'évaluation

- Gestion Et Organisation Du Magasin de StockageDocument59 pagesGestion Et Organisation Du Magasin de Stockagemounir facebook100% (2)

- Systeme de Gestion Des StocksDocument6 pagesSysteme de Gestion Des StocksAmir Ben AbadaPas encore d'évaluation

- Cours Approvisionnement Et Gestion de StockDocument71 pagesCours Approvisionnement Et Gestion de Stockjky impPas encore d'évaluation

- Forklift Template 16x9Document28 pagesForklift Template 16x9Anwar Rajawi100% (1)

- +++gestion Des Magasinsintroduction Inped++++Document9 pages+++gestion Des Magasinsintroduction Inped++++azemi100% (2)

- Gestion MagasinDocument49 pagesGestion Magasinmounir facebook100% (2)

- Gestion Des StocksDocument47 pagesGestion Des Stocksmounalisa1Pas encore d'évaluation

- 02 ApprovisionnementDocument2 pages02 Approvisionnementamine-amaPas encore d'évaluation

- GESTION DES STOCKS 2005 CompletDocument43 pagesGESTION DES STOCKS 2005 CompletYoussef Nadif100% (2)

- StockDocument40 pagesStockاشر اق100% (1)

- Gestion Economique Des StocksDocument4 pagesGestion Economique Des Stockslabied3100% (1)

- Optimiser L'approvisionnement Et Reduire Les Couts de StockageDocument22 pagesOptimiser L'approvisionnement Et Reduire Les Couts de StockageHamza MechehatPas encore d'évaluation

- Approvisionnement Et StockDocument14 pagesApprovisionnement Et StockOumar HertossiPas encore d'évaluation

- Niveaux Des StocksDocument17 pagesNiveaux Des StocksSami AyadiPas encore d'évaluation

- La Gestion Des StocksDocument5 pagesLa Gestion Des Stockssalma taizouketePas encore d'évaluation

- Calcul de La Rotation Des StocksDocument6 pagesCalcul de La Rotation Des StocksFétten ʚïɞ100% (1)

- Quels Sont Les Problèmes Liés À La Gestion de StocksDocument5 pagesQuels Sont Les Problèmes Liés À La Gestion de Stockskistidi33Pas encore d'évaluation

- AprovisionementDocument11 pagesAprovisionementYoussef TahiriPas encore d'évaluation

- Gestion de StocksDocument48 pagesGestion de StocksKhadija Abdel100% (2)

- Gestion de Stock Et Documents UtilisesDocument3 pagesGestion de Stock Et Documents UtilisesfathiaPas encore d'évaluation

- Exposé Cout de StockDocument19 pagesExposé Cout de Stockoum100% (1)

- Formation Gestion Des StocksDocument39 pagesFormation Gestion Des StocksMohammed FAHASPas encore d'évaluation

- Définition de La Gestion Des StocksDocument2 pagesDéfinition de La Gestion Des StocksNasro Skywolkeur KhelifaPas encore d'évaluation

- Gestion StocksDocument7 pagesGestion Stockschebili Mohamed aminePas encore d'évaluation

- Gestion de StockkkDocument72 pagesGestion de StockkkAymard DoleancePas encore d'évaluation

- ApprovisionnementDocument10 pagesApprovisionnementabeidi makrem0% (1)

- Le MagasinDocument4 pagesLe MagasinTARIK BAGHATI100% (1)

- Gestion D'approvisionnementDocument1 pageGestion D'approvisionnementSalaheddine HePas encore d'évaluation

- Gestion de Stocks: Filière Comptabilité Et Audit Option: Master en Audit Et Contrôle de GestionDocument25 pagesGestion de Stocks: Filière Comptabilité Et Audit Option: Master en Audit Et Contrôle de GestionIbtissam BelkacemPas encore d'évaluation

- Le Stock MinimumDocument2 pagesLe Stock MinimumKhaled LaichePas encore d'évaluation

- Les Approvisionnements Dans L'entreprise.......................Document59 pagesLes Approvisionnements Dans L'entreprise.......................OueldElfene MarouanePas encore d'évaluation

- Apprenez À Calculer Votre Point de Commande Et La Quantité Économique À CommanderDocument18 pagesApprenez À Calculer Votre Point de Commande Et La Quantité Économique À Commanderexpert diag autoPas encore d'évaluation

- Gestion Des StocksDocument38 pagesGestion Des StocksyassPas encore d'évaluation

- Rapport Gestion de StockDocument11 pagesRapport Gestion de StockMohammed KhattouPas encore d'évaluation

- Groupe N°35 - La Gestion de L'approvisionnement de Des StocksDocument14 pagesGroupe N°35 - La Gestion de L'approvisionnement de Des StocksOverDoc80% (5)

- Memoire PDFDocument51 pagesMemoire PDFAjmia BenammarPas encore d'évaluation

- Support de Cours Gestion Achats Et Approvisionnements - L3 Citl - R1Document15 pagesSupport de Cours Gestion Achats Et Approvisionnements - L3 Citl - R1ABAPas encore d'évaluation

- La LA GESTION COOPERATIVE - THEORIE ET PRATIQUE: De la spécificité à l’avantage concurrentiel - Émergence d’un nouveau paradigmeD'EverandLa LA GESTION COOPERATIVE - THEORIE ET PRATIQUE: De la spécificité à l’avantage concurrentiel - Émergence d’un nouveau paradigmePas encore d'évaluation

- Cours_Gestion stockDocument9 pagesCours_Gestion stockadaniPas encore d'évaluation

- Pfe Fondements de La Gestion de StockDocument4 pagesPfe Fondements de La Gestion de StockIsmaël NIEMEPas encore d'évaluation

- Les Coûts Liés À La Gestion Des StocksDocument14 pagesLes Coûts Liés À La Gestion Des Stockssouloh omarPas encore d'évaluation

- TP3 SQLite Sous Android 2022Document5 pagesTP3 SQLite Sous Android 2022nadji rezigPas encore d'évaluation

- tp4 Sqlite Sous Android Travail A DomicileDocument1 pagetp4 Sqlite Sous Android Travail A Domicilenadji rezigPas encore d'évaluation

- TD 2 - CorrigeDocument3 pagesTD 2 - Corrigenadji rezig100% (1)

- UntitledDocument1 pageUntitlednadji rezigPas encore d'évaluation

- Theme17 PFE LouadjKhaldi 2021Document95 pagesTheme17 PFE LouadjKhaldi 2021Hassen LahmariPas encore d'évaluation

- La Phrase InterrogativeDocument4 pagesLa Phrase Interrogativesamirfun2006Pas encore d'évaluation

- Chapitre 1Document10 pagesChapitre 1Haboussi MeriemPas encore d'évaluation

- Support Du Cours Fours IndustrielsDocument56 pagesSupport Du Cours Fours IndustrielsAustin C Lynch100% (1)

- CH3 Conversion de Lénergie ÉolienneDocument7 pagesCH3 Conversion de Lénergie ÉolienneSalmi Nour E'ddinePas encore d'évaluation

- Uc 15 CPUDocument7 pagesUc 15 CPURayan En-NougaouiPas encore d'évaluation

- Exposé de INF564 - 3Document3 pagesExposé de INF564 - 3HilairePas encore d'évaluation

- Laboratoire D'électrotechnique: 1. Charge Et Décharge Du Condensateur Sous Tension RectangulaireDocument23 pagesLaboratoire D'électrotechnique: 1. Charge Et Décharge Du Condensateur Sous Tension RectangulaireLéo GallacioPas encore d'évaluation

- EconometrieDocument118 pagesEconometrieIbtissam JoubaPas encore d'évaluation

- 1519 Problmes Conomiques Comprendre L Conomie MondialeDocument124 pages1519 Problmes Conomiques Comprendre L Conomie MondialeThomas le sage100% (1)

- Examen TP MS Project Février 20-21Document3 pagesExamen TP MS Project Février 20-21Hamza BN100% (1)

- Chapitre 2Document83 pagesChapitre 2Midou MhmdPas encore d'évaluation

- Programme de Révisions DST n4Document2 pagesProgramme de Révisions DST n4lola21035Pas encore d'évaluation

- Analyse Fonctionnelle BTS UniveriaDocument10 pagesAnalyse Fonctionnelle BTS UniveriaYounes AblePas encore d'évaluation

- TD1 Ci1 Ro 2020 2021Document2 pagesTD1 Ci1 Ro 2020 2021nicolas100% (1)

- TP ORCAD Simulation Analogique Filtres PDocument13 pagesTP ORCAD Simulation Analogique Filtres PKAPAGNAN MOHAMED KONEPas encore d'évaluation

- ThoriedesfilsdattenteV1 Anisimov LimniosDocument16 pagesThoriedesfilsdattenteV1 Anisimov LimniosCharif MohamedPas encore d'évaluation

- FF Electronique m2Document7 pagesFF Electronique m2yaminoPas encore d'évaluation

- TD2 Variables Aleã AtoiresDocument2 pagesTD2 Variables Aleã AtoiresismailasanguesowPas encore d'évaluation

- P1 MHS DFM C Us01 CR 0001 - 09 - A PDFDocument322 pagesP1 MHS DFM C Us01 CR 0001 - 09 - A PDFNoelia GarcíaPas encore d'évaluation

- Guide Explicatif - Mon Répertoire Orthographique Pour Écrire (RETZ)Document8 pagesGuide Explicatif - Mon Répertoire Orthographique Pour Écrire (RETZ)Pierre Quantin100% (1)

- Rapport Final (1) - CopieDocument44 pagesRapport Final (1) - Copiefatima zahra lmaalemPas encore d'évaluation

- Turboexpander For LNG PlantDocument9 pagesTurboexpander For LNG PlantArsa Setya DewantaPas encore d'évaluation

- Les Fausses Confidences, Marivaux Acte I Scène 14 AnalyseDocument1 pageLes Fausses Confidences, Marivaux Acte I Scène 14 AnalyseSuper YakiwPas encore d'évaluation

- Comprehension Et Expression OraleDocument30 pagesComprehension Et Expression Oraleيوسف عسلي67% (3)

- Emploi Du Temps M1 - S2 - 2021-2022Document1 pageEmploi Du Temps M1 - S2 - 2021-2022TOUBAL SEGHIR NadhirPas encore d'évaluation

- BenchmarkDocument7 pagesBenchmarkSonia YameogoPas encore d'évaluation

- TDN1etude D'un Reseau D'assnissement D'un Ville TouristiqueDocument6 pagesTDN1etude D'un Reseau D'assnissement D'un Ville TouristiqueSmaïl KhelifaPas encore d'évaluation

- TP 1 - Prise en Main de SimscapeDocument8 pagesTP 1 - Prise en Main de SimscapeAbdoul Kader OUATTARAPas encore d'évaluation

- HSEDocument95 pagesHSESalissou Salha100% (1)

- Note de Calcul Reseau GazDocument1 pageNote de Calcul Reseau GazDjamal Mohammedi100% (1)