Académique Documents

Professionnel Documents

Culture Documents

Mémoire Fin D'études Sidiki

Transféré par

Patricia KengneTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Mémoire Fin D'études Sidiki

Transféré par

Patricia KengneDroits d'auteur :

Formats disponibles

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

DEDICACE

Je dédie ce modeste travail à :

Mon feu père MOUSSA IYA et ma feue mère AISSATOU MAMMA

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI I

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

REMERCIEMENTS

Au terme de ce travail, nous tenons à exprimer notre profonde gratitude envers tous ceux

qui ont contribué à sa réalisation.

Nos remerciements vont particulièrement à :

ALLAH qui nous a permis d’arriver jusqu’à ce niveau et qui me permettra d’aller le

plus loin possible ;

Pr. NSO EMMANUEL, Directeur de l’ENSAI de N’Gaoundéré pour le cadre et la

formation qu’il nous a donnée pendant cette année académique ;

ELH NANA BOUBA le PCA d’IBI S.A qui nous a permis d’effectuer notre stage au

sein de leur structure ;

Pr KAMTA Martin mon encadreur académique pour son suivi et ces explications ;

Mon encadreur académique Dr. BOUSSAIBO André pour son encadrement et son

dévouement pour mon travail ;

M ABOUBAKAR NASSER chef service maintenance pour son suivi et sa

disponibilité ;

Mon encadreur Ing YAOUBA YAYA responsable bureau méthodes pour son

encadrement et sa disponibilité ;

M. NOUMSI responsable Mécanique pour ces explications et son suivi ;

M. YAYA pour ces explications et son suivi ;

M. MAMODOU IYA pour ces explications et son suivi ;

Mon tuteur Pr AHMADOU BOBBO pour son soutien financier et ces conseils;

La famille de MOUSSA IYA ;

Tous les enseignants de l’ENSAI ;

Tous mes camarades MIP promo 19 et GIM promo 24 ;

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI II

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

SOMMAIRE

DEDICACE......................................................................................................................................... i

REMERCIEMENTS ..........................................................................................................................ii

SOMMAIRE ......................................................................................................................................iii

LISTES DES FIGURES ................................................................................................................... vi

LISTES DES TABLEAUX .............................................................................................................. vii

AVANT-PROPOS ........................................................................................................................... viii

CHAPITRE 0 : PRESENTATION DE L’ENTREPRISE ............................................................. ix

RESUME ............................................................................................................................................ 1

ABSTRACT ....................................................................................................................................... 2

INTROUDUCTION .......................................................................................................................... 3

CHAPITRE I : REVUE DE LA LITTERATURE ......................................................................... 4

I.1. Généralités sur l’audit ............................................................................................................ 4

I .1.1. Audit technique ............................................................................................................... 4

I.1.2. Objectif du diagnostic technique ................................................................................... 5

I.1.3. Description de la prestation de service.......................................................................... 5

I.1.5. Planification d’audit ........................................................................................................ 6

I.2. Généralités sur les compresseurs ........................................................................................... 7

I.2.1. Production de l’air comprimé : Générateurs ................................................................ 7

I.2.2. Définition et caractéristiques d’un compresseur........................................................... 7

I.2.2.1. Caractéristiques d’un compresseur ......................................................................... 8

I.2.3. Les types de compresseurs .............................................................................................. 9

I.2.3.1. Les compresseurs dynamiques............................................................................... 10

I.2.3.2. Les compresseurs volumétriques ........................................................................... 11

I.2.4. Les autres équipements du circuit pneumatique ........................................................ 20

I.2.4.1. Réservoir d’air comprimé ...................................................................................... 20

I.2.4.2. Filtre à air comprimé .............................................................................................. 21

I.2.3.3. Régulateur de pression ........................................................................................... 22

I.3. Généralités sur la maintenance........................................................................................... 25

I.3.1. Définition de la maintenance (norme NF EN 13306) ................................................. 25

I.3.2. Les objectifs de la maintenance (norme FD X 60-000) .............................................. 25

I.3. 3. Typologie de la maintenance ........................................................................................ 26

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI III

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

I.3. 3.1. La maintenance corrective .................................................................................... 26

I.3.3.2. La maintenance préventive .................................................................................... 27

CHAPITRE II : MATERIEL ET METHODES .......................................................................... 29

II.1. Matériel ................................................................................................................................ 29

II.1.1. Le compresseur à vis .................................................................................................... 29

II.1.2. Le réservoir ................................................................................................................... 29

II.1.3. Groupe de conditionnement ........................................................................................ 30

sII.1.4. Consommateur en air comprimé ............................................................................... 31

II.2. Méthodes .............................................................................................................................. 31

II.2.1. Pré-diagnostic du circuit d’air .................................................................................... 32

II.2.2. Diagnostic énergétique du circuit d’air ...................................................................... 32

II.2.2.1. Evaluation de la capacité circuit d’air comprimé................................................... 32

II.2.3. Analyse Structurelle Descendante (ASD) ................................................................... 35

II.2.4. Analyse fonctionnelle technique .................................................................................. 36

II.2.3. Diagramme cause à effet .............................................................................................. 37

II.2.4. AMDEC ......................................................................................................................... 38

II.2.4.1. Objectifs de l’AMDEC .......................................................................................... 38

II.2.4.2. Méthodologie d’une AMDEC ............................................................................... 38

II.2.4.3. Définition et terminologie de l’AMDEC .............................................................. 39

CHAPITRE III : RESULTATS ET DISCUSSION .................................................................... 43

III.1- Pré-diagnostic du circuit d’air ......................................................................................... 43

III.2. Bilan du circuit d’air ......................................................................................................... 45

III.2.1. Besoins en consommation en air comprimé............................................................. 45

III.2.2. Quantité d’air produit ................................................................................................ 45

III.2.2.2. Evaluation de fuite d’air : Méthode de la durée de fonctionnement du

compresseur ............................................................................................................................. 48

III.2.2.3. Coût de revient d’air comprimé ............................................................................. 50

III.3. Analyse structurelle et descendante ............................................................................ 51

III.4. Digramme FAST ........................................................................................................... 54

III .5. Résultats de digramme d’ISHIKAWA ...................................................................... 55

III .6. Résultat d’AMDEC....................................................................................................... 58

III.7. Digramme de diagnostic ................................................................................................ 64

III.8. Plan de maintenance des compresseur GA 22+F ET GA 208..................................... 70

III.8.1. Les gammes de maintenances préventives ................................................................ 71

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI IV

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

III.9. P&ID pour le circuit de pneumatique de l’usine IBI S.A............................................... 75

III.9.1 Section de production d’air comprimé ...................................................................... 75

III.9.2. Section finition ............................................................................................................ 76

III.9.3 P& ID section chaudière.............................................................................................. 77

CONCLUSION GENERALE......................................................................................................... 78

REFERENCES BIBLIOGRAPHIQUE ........................................................................................ 79

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI V

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

LISTES DES FIGURES

Figure 1:Plan de location ..........................................................................................................................x

Figure 2: Organigramme de l’entreprise ................................................................................................ xii

Figure 3: Schéma de principe d’un compresseur .................................................................................... 8

Figure 4 : Classification des compresseurs ........................................................................................... 10

Figure 5: Les compresseurs dynamiques ............................................................................................... 10

Figure 6: Compresseur alternatif ........................................................................................................... 12

Figure 7: Compresseur à deux étages comportant une réfrigération intermédiaire. .............................. 13

Figure 8: Compresseur à membrane ...................................................................................................... 14

Figure 9: Compresseur rotatif multicellulaire ....................................................................................... 15

Figure 10:Compresseur à vis ................................................................................................................. 16

Figure 11: Schéma fonctionnel compresseur à vis ................................................................................ 16

Figure 12: : Compresseur root ............................................................................................................... 19

Figure 13:Compresseur axial................................................................................................................. 19

Figure 14: Compresseur radial .............................................................................................................. 20

Figure 15: Réservoir d’air ..................................................................................................................... 21

Figure 16: filtre à air et purgeur automatique ........................................................................................ 22

Figure 17: Régulateur de pression ......................................................................................................... 23

Figure 18 : Groupe de conditionnement ................................................................................................ 24

Figure 19: Représentation schématique du groupe ............................................................................... 25

Figure 20: Typologie de la maintenance ............................................................................................... 26

Figure 21: Réservoirs ........................................................................................................................... 30

Figure 22: Groupe de conditionnement ................................................................................................. 31

Figure 23: Présentation du diagramme de l'ASD .................................................................................. 36

Figure 24: Présentation du diagramme FAST ....................................................................................... 37

Figure 25: Structure d’un diagramme d’ISHIKAXA ............................................................................ 38

Figure 26:Tracé du diagramme de diagnostic ....................................................................................... 42

Figure 27: Diagramme d'ISHIKAWA pour chute de pression .............................................................. 44

Figure 29 : Analyse Structurelle Descendante du compresseur GA 208 et GA 22 F ............................ 52

Figure 30: Diagramme FAST du compresseur à vis ............................................................................. 54

Figure 31: Diagramme d'Ishikawa pour augmentation de la température de fonctionnement .............. 56

Figure 32: : Diagramme d'Ishikawa pour défaut de chargement du compresseur ................................. 57

Figure 33: Diagramme de diagnostic défaut de température d’air ........................................................ 66

Figure 34: Diagramme de diagnostic déclenchement de la protection thermique ................................. 68

Figure 35:Diagramme de diagnostic pression de refoulement trop faible ............................................. 69

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI VI

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

LISTES DES TABLEAUX

Tableau 1:Coordonnées de l’entreprise ................................................................................................... ix

Tableau 2:Désignation et fonction des éléments ................................................................................... 17

Tableau 3: Caractéristiques des moteurs et compresseurs .................................................................. 29

Tableau 4: Caractéristique du réservoir d’air ........................................................................................ 30

Tableau 5: Consommateur en air comprimé ......................................................................................... 31

Tableau 6:Cotation de la criticité utilisée .............................................................................................. 40

Tableau 7: Besoin en air comprimé ....................................................................................................... 45

Tableau 8: Température et pression de référence .................................................................................. 46

Tableau 9 :Temps de fonctionnement en charge du compresseur l’usine est en arrêt ....................... 48

Tableau 10: : Calcul du coût de revient de l’air comprimé 8 bars........................................................ 50

Tableau 11: AMDEC du circuit d'air..................................................................................................... 59

Tableau 12: Plan de maintenance préventive propose........................................................................... 70

Tableau 13: Gamme de maintenance préventive ( N°1)........................................................................ 71

Tableau 14:Gamme de maintenance préventive (N°2).......................................................................... 72

Tableau 15: Gamme de maintenance préventive (N°3)......................................................................... 73

Tableau 16:Gamme de maintenance préventive (N°4).......................................................................... 74

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI VII

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

AVANT-PROPOS

L’Ecole Nationale Supérieure des Sciences Agro-Industrielles (E.N.S.A.I.) est née de

l’EX-E.N.S.I.A.A.C par arrêté N° 010 CAB/PR de la réforme universitaire du 19 janvier 1993.

Elle avait pour mission initiale à son ouverture de former des Ingénieurs spécialisés dans les

Industries Agricoles et Alimentaires (IAA). A cela, les ambitions de cette institution se sont

élargies concernant la formation des jeunes cadres camerounais dans le domaine de la

Maintenance Industrielle et Productique (MIP) depuis l’an 2000 et dans le domaine de la

Chimie Industrielle et Génie de l’Environnement (CIGE) dès l’année académique 2008/2009.

Avec l’avènement du système Licence-Master-Doctorat (LMD) 2007-2008, l’ENSAI a élargi

le profil de formation des jeunes cadres dans des filières diverses.

Au cours de leur formation de trois ans, les élèves-Ingénieurs de l’ENSAI effectuent

chaque année un stage académique. Par niveau d’études, les stages académiques sont spécifiés

comme suit :

Le stage agent de maîtrise I ou stage dit ouvrier qui a pour objectif l’imprégnation avec

le monde industriel (1 à 2 mois) ;

Le stage agent de maîtrise II qui a pour rôle de faire comprendre au futur cadre les

difficultés dans le commandement et les prises de décision (1 à 2 mois) ;

Le stage Ingénieur ou stage projet de fin d’études dont l’objectif essentiel est de résoudre

un problème réel soumis par une entreprise (4 à 6 mois).

C’est dans ce dernier aspect que nous avons effectué un stage du 07 juin au 30 Septembre 2021

au sein de l’entreprise INTERNATIONAL BUSINESS INDUSTRIES S.A (IBI) dont l’intitulé

de notre sujet d’étude est « Audit du circuit pneumatique de l’usine IBI S.A et proposition d’un

plan de maintenance préventive ».

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI VIII

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

CHAPITRE 0 : PRESENTATION DE L’ENTREPRISE

I.1. Historique de l’entreprise

International Business & Industries (IBI) est une industrie de transformation et

de production du savon au niveau international du groupe NBG. Elle a été créée en Mai

2014 elle est l’initiative d’un opérateur économique et Homme d’affaire EL HADJ NANA

BOUBA DJODA & FILS de nationalité camerounaise ; l’entreprise commence à prendre

forme en Juillet 2016 par des travaux du génie civil et les équipements ont été monté en

Octobre 2016 ; l’entreprise débutera alors la production en phase d’essais en Octobre

2017. IBI a démarré dans un contexte d’accroissement de l’offre donc la concurrence très

forte à l’international. Consciente du prix à payer pour la réussite, elle s’est investie dès

ces débuts à disposer des ressources financières importantes, des ressources humaines

diversifiées et qualifiées, du matériel et des ressources technologique les plus performantes

bref elle est dotée d’une bonne organisation afin de mieux satisfaire la demande de la

clientèle

I.2- Présentation de l’entreprise

A l’image de toutes les entreprises qui se veulent sérieuses et ambitieuses, elle fait

apparaitre des relations fonctionnelles traduites dans son organigramme. La multiplicité des

associés propriétaires configure son conseil d’administration.

Tableau 1:Coordonnées de l’entreprise

raison sociale IBI S.A

Date de création 2014

Statut juridique Société Anonyme avec Conseil

d’Administration

Capital social 3.000.000.000Fcfa

Adresse siège sociale et usine B.P 12074 DIBAMBA MISSOLE 2

Tel/Fax/Email +237 233 421 719/

Registre de commerce RC/DLA/2014/B/97

Actionnaire de l’entreprise El HADJ NANA BOUBA DJODA & FILS

Activité principales Savonnerie

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI IX

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Effectif au moins de juillet 2019 189 personnels

Contribuable M121412241975J

Régime spécial

Capacité installé 7200 tonne/mois

Création d’emplois directs 300 à horizon 2020

I.3. Plan de localisation

International Business & Industries (IBI) est située dans la région du littoral à douala

3ieme, plus précisément à Di Bamba, Missole 2 Sur l’axe lourd Douala-Yaoundé non loin du

pont de la Di Bamba comme l’indique la figure 1.

Figure 1:Plan de location

I .4. Fonctionnement de l’entreprise

La société IBI fonction 24h/24, l’usine est ouverte de lundi à dimanche et les horaires de

travail sont repartis de la façon suivante :

La direction Générale et Le personnel technique hors quart : 08h30-13h00 et 14h-16h30

et une pause de 1h00

Les services de la production, de la maintenance et de l’entretien fonctionnent en quarts

06h-14h ; 14h-22h & 22h-06. Chaque équipe de quarts est composée du personnel de

production, de maintenance et d’approvisionnement avec à leurs tête un contremaitre

qui est le responsable de l’ensemble du personnel pendant la durée de son quart.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI X

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

I.5. Secteur d’activité

La structure IBI SA est une entreprise de transformation et de production du savon qui

dispose de 09 sections à savoir :

Dépotage

Blanchiment

Station traitement d’eau

Chaufferie

Air comprimé

Dilution soude et sel

Saponification

Finition

Energie

I.6. Nombre de personnel

L’entreprise compte 189 personnels répartit comme suit

Service maintenance : ingénieurs, techniciens ;

Production : chefs d’équipe et les opérateurs ;

Travaux généraux ;

Logistique ;

I.7. Organigramme de l’entreprise

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI XI

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 2: Organigramme de l’entreprise

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI XII

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

RESUME

L’air comprimé est une ressource particulièrement importante et incontournable dans le

fonctionnement des installations de production de l’usine IBI S.A. Il est donc à noter que le

rendement de production de ces installations est conséquemment influencé par la quantité et la

qualité de l’air en circulation dans le circuit pneumatique donc l’organe central (le compresseur)

est sujet à des dysfonctionnements divers. C’est dans le but de contribuer à améliorer le

rendement de production de cette entreprise que le thème intitulé « Audit du circuit

pneumatique de l’usine IBI S.A et proposition d’un plan de maintenance préventive » nous a

servi de boussole. Des outils et méthodes divers ont été utilisés pour atteindre les objectifs fixés.

Ainsi le diagramme ASD est utilisé pour ressortir les différents composants du compresseur

tandis que le diagramme FAST permet de mettre en exergue ses fonctions techniques. Le

diagramme d’Ishikawa, AMDEC et le diagramme de diagnostic sont utilisés pour élaborer les

outils de maintenance des installations de IBI SA. Un pré diagnostic a été fait et nous a montré

qu’un seul compresseur GA 22+ F est en fonctionnement pour répondre à la demande de 03

sections qui entraine une chute de pression dans le réseau de distribution d’air comprimé et une

élévation de température du compresseur. Ces analyses nous ont permis de proposer un plan de

maintenance ciblant des pièces plus sensibles du compresseur surtout celles liées au circuit de

refroidissement et un programme d'entretien préventif est mis en place pour la réduction des

fuites dans les installations.

Mots clés : audit ; pneumatique ; maintenance ; circuit.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 1

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

ABSTRACT

Compressed air is a particulary important and essential ressource in the operation of the

production facilities of the IBI S.A factory. It should therefore be noted that the production

yield of these facilities is consequently influenced by the quantity and quality of the air

circulating in the pneumatic circuit, so the central air organ (the compressor) is subject to

various malfonctions. It is with the aim of contributing to improve the production effecency of

this company that the theme entitled "Audit of the of pneumatic circuit of the IBI S.A factory

and proposal of an optimization and preventive maintenance plan" served as our compass.

Various tools and methods were used to achieve the set objectives. The ADS diagram is used

to highlight the different components of the compressor while the FASTdiagram used to

highlight its technical functions. The Ishikawa diagram, FMECA and diagnostic diagram are

used to develop maintenance tool for IBI S.A’s installations. A pre-diagnosis was done and

showed us that only one GA 22+ F compressor is inoperation to meey the demand of 03 sections

which leads to pressure drop temperature. These analyse allowed us the propose analyses

allozed us to propose a maintenance plan targeting the most sensitive parts of the compressor,

especially those related to the cooling circuit, and a preventive maintenance program was set

up to reduce leaks in the installations.

Key words : audit ; pneumatics ; maintenance ; circuit.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 2

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

INTRODUCTION

L’utilisation de l’énergie pneumatique dans le secteur industriel est aujourd’hui un élément

indispensable grâce à l’automatisation des équipements de travail qui nécessitent un besoin de

plus en plus important en air comprimé. Utilisé comme source d’énergie, l’air comprimé est

présent dans les installations automatisées pour des multiples raisons : il est produit, transporté

et mise en œuvre très facilement. Dans le souci de répondre à ce besoin, la société IBI S.A s’est

dotée de divers types de compresseurs destinés à produire suffisamment d’air comprimé afin

d’assurer le fonctionnement des différentes sections dans les chaines de production. Une équipe

a été mise sur pied pour assurer la maintenance de ces compresseurs dans le but d’éviter les

arrêts et d’optimiser leurs performances. Toutefois, ce circuit d’air comprimé est souvent

affecté à des modes de défaillance. C’est dans cette mesure qu’il nous a été confié le thème «

Audit du circuit pneumatique de l’usine IBI S.A et proposition d’un plan de maintenance

préventive » dont l’objectif principal est d’optimiser le rendement du circuit d’air comprimé.

La réalisation d’une telle étude a nécessité une démarche et une présentation scientifique dont

les grandes lignes sont les suivantes :

La présentation du matériel de l’audit c'est-à-dire toutes les installations d’IBI ;

Le pré-diagnostic énergétique qui englobe l’état des lieux, la collecte d’informations,

les campagnes de mesure ;

Le diagnostic énergétique qui regroupe le traitement des données collectées à travers le

bilan et le suivi des consommations puis l’évaluation des ratios énergétiques ;

Un P&ID du circuit pneumatique

Analyse structurelle descente (ADS) et analyse fonctionnelle (FAST)

AMDEC

Notre mémoire qui synthétise les travaux effectués autour de notre thème se subdivise

en trois chapitres. Le premier chapitre est consacré à la littérature axée sur les différents mots

clés de notre thème. Le second chapitre présente le matériel est les différentes méthodes qui ont

permis à conduire les travaux. Le troisième chapitre qui est le dernier expose les résultats

obtenus conséquemment aux différents objectifs fixés.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 3

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

CHAPITRE I : REVUE DE LA LITTERATURE

I.1. Généralités sur l’audit

D’après la norme NF EN ISO 190 11 de décembre 2002, l’audit se définit comme « un

processus systématique, indépendant et documenté en vue d’obtenir des preuves et de les

évaluer de manière objective pour déterminer des mesures d’optimisation satisfaisantes ». De

ce fait, les audits sont des missions d’examen et de vérification de la conformité à des règles ou

à un référentiel. Ils sont internes (menés par un ou plusieurs membres de l’organisation, qui

évaluent la conformité de ses dispositions par rapport à un référentiel) ou externes (menés par

des personnes extérieures et mandatées pour le faire).

La démarche d’un audit peut être un choix volontaire de l’entreprise ou peut être

explicitement imposée par les clients (qui ont un pouvoir de négociation important, voir même

être une concurrence pour le système en place) ou encore être une condition nécessaire pour

accéder à un marché. Les audits peuvent couvrir des champs variés en fonction de leurs types.

On distingue alors les audits : technique, financier, documentaire, de processus et énergétique.

I .1.1. Audit technique

L'audit technique est l'analyse des outils, des méthodes et des modes de fonctionnement

des équipements d’une installation afin de vérifier leur adaptation et leur conformité par rapport

à une norme bien précise. Il s’agit de faire un état de lieux de l’installation afin de déceler les

problèmes dans le but d’y apporter des solutions. L'audit technique est utilisé pour optimiser

l'utilisation des outils et réduire les coûts et délais. Les outils utilisés dans les départements

d'une entreprise sont souvent déterminés par l'histoire, les habitudes, les préférences

personnelles des managers ou d'un manque de remise en question.

L’expression audit technique fait référence à la collecte et à l’analyse des données

disponibles en rapport avec les équipements qui constituent une installation. Son objectif est

d’établir l’amélioration de la qualité, la réduction des temps et coûts des opérations ainsi qu’une

conformité du système par l’élaboration de mesures correctives.

Un audit technique vise à mieux connaître un patrimoine bâti (ensemble de machines)

afin d’apprécier de manière globale les enjeux et les priorités d’une action de maîtrise technique

et de générer des économies de fonctionnement. C’est une branche qui fait intervenir plusieurs

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 4

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

disciplines à savoir : l’électricité, l’électrotechnique, la mécanique, pneumatique, l’hydraulique,

le froid et la climatisation.

I.1.2. Objectif du diagnostic technique

L’objectif premier du diagnostic technique dans une industrie est de déterminer les

modifications à apporter aux conditions de fonctionnement et d’exploitation des installations

en vue de réaliser des économies sur les coûts des opérations (temps d’arrêts, coûts de

maintenance, des pièces de rechange etc.). Il aide le maître d’ouvrage à décider en connaissance

de causes, chiffres à la main, le programme des interventions que nécessite son installation. Il

sera question pour ce dernier de choisir les intervenants compétents, de réaliser les travaux et

de gérer les consommations. Pour cela, il est nécessaire de déterminer, pour le site concerné,

les principaux postes qui ne répondent plus aux spécifications du constructeur et d’effectuer

une analyse par comparaison ou par calcul avec la rénovation qui serait obtenue par la mise en

œuvre de solutions plus performantes. Il convient également de décrire ces solutions autant que

possible et de donner une approche du coût de mise en œuvre du temps de retour aux différents

investissements.

I.1.3. Description de la prestation de service

La prestation d’un diagnostic technique dans l’industrie est entreprise dans un double

but. Il s’agit d’abord d’effectuer une quantification précise du potentiel d’économie de temps

ou de coûts d’un site industriel. Et ensuite de définir les travaux ou autres modifications

nécessaires à la réalisation de ces économies. Tout cela pour que le maître d’ouvrage bénéficie

d’un regard d’expert extérieur à l’entreprise. Le diagnostic devra être réalisé par un prestataire

ayant l’indépendance et la compétence nécessaires. Dans le souci de qualité, ce dernier

s’attachera à respecter les règles suivantes :

Suivre une démarche rigoureuse explicitée et justifiée dans ses rapports d’études ;

Être exhaustif dans ses recommandations et fournir toutes les informations objectives

nécessaires au maître d’ouvrage pour décider des suites à donner ;

Ne pas intervenir dans un établissement vis-à-vis duquel il ne présenterait pas toute

garantie d’objectivité notamment sur des installations conçues, réalisées ou gérées pour

l’essentiel par lui-même ;

Chiffrer au mieux les économies réalisables et en préciser les conditions de réalisation.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 5

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

L’audit est fondé sur un certain nombre de principes qui en font un outil efficace et fiable

sur lequel la direction peut se baser pour définir la politique à mettre en œuvre. Ces principes

sont les suivants:

La déontologie qui est le fondement de la profession ;

La confiance, l’intégrité et la discrétion sont essentielles à l’audit ;

La présentation impartiale qui est l’obligation de rendre compte de manière honnête et

précise ;

La conscience professionnelle qui est l’attitude diligente et avisée au cours de l’audit ;

l’indépendance qui est le fondement de l’impartialité de l’audit et de l’objectivité des

conclusions ;

L’approche fondée sur la preuve qui est la méthode rationnelle pour parvenir à des

conclusions d’audit fiables.

L’audit fournit aussi des informations à partir desquelles l’organisme peut agir et

améliorer les performances de ses installations. Le respect de ces principes est indispensable

pour que les conclusions d’audit soient pertinentes et suffisantes. Cela afin que des auditeurs

travaillant indépendamment les uns des autres parviennent à des conclusions similaires.

I.1.5. Planification d’audit

La planification consiste à :

Prélever sur site, examiner et décrire de façon précise et minutieuse les équipements

(utilisation, état du circuit et des installations, des équipements particuliers,

consommation facturée…)

Exploiter et traiter les données recueillies : calcul et interprétation de ces dernières pour

mettre en évidence les améliorations à envisager, indication pour chaque intervention

de son coût, des économies à atteindre et du temps de retour brut des investissements.

Proposition de programmes de travaux cohérents (adaptés aux caractéristiques propres de

chaque équipement) et proposition d’une comptabilité technique.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 6

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

I.2. Généralités sur les compresseurs

I.2.1. Production de l’air comprimé : Générateurs

Pour produire de l’air comprimé, on fait appel à des compresseurs qui portent l’air à la

pression de service désirée. Les mécanismes d’entraînement et de commande sont généralement

alimentés en air comprimé à partir d’une station centrale. Dans ce cas, le problème de la

transformation et de la transmission de l’énergie est résolu une fois pour toutes. L’air comprimé

est acheminé, par des canalisations, de la station de compression vers les dispositifs et machines

à commande pneumatique. Les générateurs mobiles sont surtout utilisés dans le bâtiment ou

pour des machines qui sont souvent déplacées. Au moment d’envisager l’implantation d’une

station de compression, on devrait, dès le début, prévoir une extension éventuelle du réseau afin

de pouvoir alimenter les dispositifs ou les machines acquis à plus ou moins long terme. On a

toujours intérêt à dimensionner largement l’installation dès le début afin de n’avoir pas à

constater après coup que la capacité du générateur ne répond pas aux besoins. Toute

modification ultérieure de la station de compression entraîne des frais considérables. Pour

accroître la longévité du générateur, l’air doit être rigoureusement propre. Comme il existe

plusieurs types de compresseurs, le choix doit être fait compte tenu de certains critères dont

nous parlerons plus tard.

I.2.2. Définition et caractéristiques d’un compresseur

Les compresseurs sont des appareils qui transforment l`énergie mécanique fournie par

une machine motrice en énergie de pression (en réalisant un accroissement de pression d`un

fluide à l’état gazeux).

Autrement dit, un compresseur mécanique est un organe mécanique destiné à augmenter

par un procédé uniquement mécanique la pression d’un fluide. Lorsque le fluide est l’air, le

compresseur est dit ''compresseur à air ''

Il a pour fonction d’élever la pression du fluide compressible qui le traverse. Son nom

traduit le fait que le fluide se comprime (son volume diminue) au fur et à mesure de

l’augmentation de pression

La figure 3 ci-dessous présente le schéma de principe le principe d’un compresseur.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 7

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 3: Schéma de principe d’un compresseur

I.2.2.1. Caractéristiques d’un compresseur

Le débit

Le débit d'un compresseur est la quantité d'air détendu que le compresseur comprime et

refoule dans le réseau. Par débit on entend la quantité d’air fournie par le compresseur

par unité de temps. On en connaît deux définitions :

Le débit théorique

Le débit théorique est égal au produit de la cylindrée par la vitesse de rotation.

Le débit réel

Le débit réel est fonction du type de construction du compresseur. Dans ce cas, le débit

rendement volumique joue un rôle essentiel.

Il est seulement important de connaître le rendement réel d’un compresseur. C’est en

effet le débit réel disponible qui commande et entraine les différents équipements

pneumatiques. Malgré tout, nombreux sont les constructeurs qui indiquent uniquement le débit

théorique.

Pression

On distingue deux types de pression :

La pression de service est celle fournie par le compresseur ou par le réservoir ;

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 8

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

C’est elle qui règne à l’intérieur du réseau desservant les récepteurs (Entre 6 et 8 bar).

La pression de travail est celle nécessaire au poste de travail considéré.

Dans la plupart des cas, la pression de travail est égale à 6 bar. Les éléments ont,

d’ailleurs été dimensionnés en conséquence. La vitesse, la force et le déroulement des phases

de travail exigent une pression constante.

Entraînement

Selon les conditions d’utilisation, l’entrainement des compresseurs est assuré soit un moteur

électrique, soit un moteur à combustion interne. Dans l’industrie, les compresseurs sont

généralement entraînés par un moteur électrique.

Puissance absorbée sur l’arbre du moteur

C'est la puissance qui correspond au travail résistant de la machine, c'est-à-dire la puissance

absorbée du compresseur majorée de la puissance absorbée par la transmission. On appelle

puissance nominale du moteur la puissance disponible à 100 % pour une utilisation totale de

rendement électrique et du facteur de puissance cos φ, sans surcharge du moteur. Ces

indications sont inscrites sur la plaque du constructeur du moteur électrique.

I.2.3. Les types de compresseurs

On distingue deux types de compresseurs. Le premier type travaille d’après le principe

dit par refoulement. La compression est obtenue par admission de l’air dans l’enceinte

hermétiquement close dont on réduit ensuite le volume. Ce type s’appelle aussi compresseur à

piston (compresseur à piston alternatif, compression à piston rotatif). Le second type travaille

d’après le principe dit de la dynamique des fluides. Aspiration de l’air et compression par

accélération de la masse (turbine).

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 9

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

La figure 4 ci-dessous donne une classification des compresseurs.

Figure 4 : Classification des compresseurs

I.2.3.1. Les compresseurs dynamiques

Au point de vue de l’écoulement du fluide, les compresseurs dynamiques se divisent en

trois types machines axiaux, centrifuges et hélico-centrifuges

Figure 5: Les compresseurs dynamiques

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 10

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Les compresseurs axiaux

Les compresseurs axiaux sont des machines réceptrices à écoulement axial du

compressible, ils sont utilisés dans les turbines à grande puissance et dans les turboréacteurs

d’aviation, ils sont caractérisés par le nombre d’étage important et le taux de compression n’est

pas élevé.

Les compresseurs centrifuges

Les compresseurs centrifuges augmentent l’énergie du gaz comprimé grâce à la force

centrifuge qui est provoquée par le mouvement de rotation des roues à aube.

Ce genre de compresseurs sont très utilisés en raffinerie et dans l’industrie chimique et

pétrochimique. Ils sont très compacts et peuvent développer des puissances importantes

comparées à leur taille dans leur plage de fonctionnement. Ils n’engendrent pas de pulsation de

pression au niveau des tuyauteries ; ces qualités permettent des installations légères, pour

l’environnement de ces Compresseurs, Ils sont particulièrement appréciés pour leurs fiabilités,

car de par leur conception, ces machines ne génèrent aucun frottement métal sur métal ; la

périodicité des entretiens atteint généralement de trois à cinq ans.

I.2.3.2. Les compresseurs volumétriques

Les compresseurs volumétriques sont ceux donc l’élévation de pression est obtenue en

réduisant un certain volume de gaz par action mécanique. On divise cette famille en deux

catégories.

Compresseur à piston

Les compresseurs à piston alternatif

Ce type est aujourd’hui largement répandu. On distingue les compresseurs à basse,

moyenne et haute pression. La plage de pressions s’étend de 1 bar environ à plusieurs milliers

de bars.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 11

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 6: Compresseur alternatif

Pour comprimer l’air à des pressions relativement élevées, la mise en œuvre de

compresseurs multi-étages s’impose. L’air aspiré est comprimé par un premier piston, ensuite

réfrigéré, avant d’être de nouveau comprimé par le piston suivant. La compression à être haute

pression

Entraînant un très fort dégagement de chaleur, une réfrigération intermédiaire est

absolument indispensable. Les compresseurs à piston alternatif peuvent être refroidis par air ou

par eau. Selon les pressions nécessaires, ils seront :

• A un seul étage, jusqu’à 4 bars ;

• A deux étages, jusqu’à 15 bars ;

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 12

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

• A trois étages et plus, au-dessus de 15 bars. Au détriment de la rentabilité, on pourra

éventuellement faire appel à des compresseurs ;

• A un seul étage, jusqu’à 12 bars ; • A deux étages, jusqu’à 30 bars ;

• A trois étages et plus, jusqu’à 220 bars.

La figure 7 présente le principe d’un compresseur à deux étages comportant une

réfrigération intermédiaire

Figure 7: Compresseur à deux étages comportant une réfrigération intermédiaire.

Compresseur à membrane

Ce type de compresseur fait partie du groupe des compresseurs à piston. Une membrane

sépare le piston de la chambre d’aspiration ; l’air ne vient pas en contact avec les pièces mobiles.

L’air comprimé est donc rigoureusement exempt de toute trace d’huile. Ces compresseurs sont

surtout utilisés dans les industries alimentaires, pharmaceutiques et chimiques. La figure 8

présente le principe d’un compresseur à membrane.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 13

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 8: Compresseur à membrane

Compresseur à pistons rotatifs

Il s’agit d’un compresseur équipé de pistons animés d’un mouvement rotatif. L’air est

comprimé par réduction du volume d’une enceinte hermétiquement close.

Compresseur rotatif multicellulaire

Un rotor excentré par rapport au centre de gravité du compresseur, tourne à l’intérieur

d’un carter cylindrique pourvu d’un orifice d’entrée et d’un orifice de sortie. Ce compresseur

se caractérise par son faible encombrement, par l’absence de tout bruit et par son débit

rigoureusement constant. Le rotor comporte un certain nombre de palettes qui coulissent à

l’intérieur de fentes et forment des cellules avec la paroi du carter cylindrique. Lorsque le rotor

tourne, ces palettes sont pressées contre cette paroi par la force centrifuge. Mais comme le rotor

est excentré par rapport au centre de ce carter, le volume de ces cellules varie constamment. La

figure 9 présente le principe d’un compresseur rotatif multicellulaire.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 14

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 9: Compresseur rotatif multicellulaire

Compresseur à vis (compresseur hélicoïdal à deux arbres)

Le compresseur à vis est un compresseur volumétrique dont les pistons se présentent

sous forme de vis.

Les principales pièces des éléments de compression à vis comprennent un rotor mâle et

femelle qui tournent l’un vers l’autre tandis que le volume situé entre eux et le carter de

compresseur diminue.

Le rapport de pression d'une vis dépend de la longueur et du profil de la vis d'une part, et

de la forme de l'orifice de refoulement, d'autre part.

L'élément de compression à vis n'est équipé d'aucune soupape et il n'existe aucune force

mécanique susceptible de créer un quelconque déséquilibre.

Il peut par conséquent fonctionner à une vitesse d'arbre élevée et combiner un débit important

et de faibles dimensions extérieures.

Deux vis hélicoïdales qui s’engrènent par leurs profils concave et convexe, refoulent vers l’autre

côté l’air aspiré axialement. La figure 10 présente le principe d’un compresseur à vis.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 15

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 10:Compresseur à vis

Description fonctionnel

11

10

8

9

1 7

Figure 11: Schéma fonctionnel compresseur à vis 6

2 5

2

3

Mélange air/huile

Air

Condensats

Huile

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 16

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Tableau 2:Désignation et fonction des éléments

Repère Désignation Fonction

1 Aspirateur Aspirer et filtrer l’air

2 Soupape de régulation Réguler le débit

3 Etage de compression Assurer la compression de l’air

4 Déshuileur Séparer l’huile de l’air

5 Soupape de pression Contrôler la pression d’air

minimum

6 Filtre à huile Retirer les impuretés de l’huile

7 Radiateur d’air Refroidir l’air

8 Radiateur d’huile Refroidir l’huile

9 Déshumidificateur Eliminer le taux d’humidité dans l’air

10 Vanne de sortie d’air Autoriser ou bloquer la sortie de l’air

11 Ventilateur Refroidir l’huile et l’air

Principe de fonctionnement

L’air entre par l’orifice d’aspiration et atteint les pas de vis des rotors ouverts du côté

Aspiration. La rotation progressive des rotors, verrouille l’orifice de prise d’air. Le volume des

chambres se réduit et la pression augmente. Pendant ce processus, l’huile est injectée, ce qui

Lubrifie les paliers des rotors, étanche les colonnes et évacue la chaleur de la compression. A

l’intérieur du réservoir, l’air comprimé est déshuilé par choc puis s’écoule à travers le séparateur

d’huile. Il traverse ensuite la vanne de pression minimum, finalement l’air Comprimé sera

transporté jusqu’aux accumulateurs où il sera stocké.

Les différents circuits et leurs fonctionnements

On y retrouve les différents circuits à savoir :

Circuit d’air

L'élément compresseur comprime l'air aspiré via le filtre d'entrée d'air et la vanne

d'entrée ouverte. L'air comprimé et l'huile pénètrent dans le séparateur d'huile. L'air est refoulé

via la soupape à minimum de pression vers le refroidisseur d'air. La soupape à minimum de

pression évite que la pression du réservoir ne descende au-dessous d'une pression minimum et

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 17

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

comprend un clapet anti-retour qui empêche le retour d'air comprimé. L’air traverse le

déshumidificateur pour réduire le taux d’humidité afin d’éviter les problèmes liés à l’eau

condensée ou à la corrosion dans le réseau d’air. L’air est en fin refoulé ers les accumulateurs

à travers la vanne de sortie d’air.

Circuit d’huile

Le mélange air/huile provenant de l'élément compresseur s'écoule dans le

réservoir/séparateur d'huile où la plupart de l'huile est éliminée sous l'action centrifuge. L'huile

est recueillie dans la partie inférieure du réservoir d'air/séparateur d'huile qui sert de réservoir

d'huile. L'huile restante est éliminée par le séparateur d'huile. A partir du réservoir d’air, l'air

sous pression véhicule l'huile à travers le refroidisseur d'huile et le filtre à huile vers l'élément

compresseur.

Système de refroidissement et émission des condensats

Le mélange air/huile provenant de l'élément compresseur s'écoule dans le

réservoir/séparateur d'huile où la plupart de l'huile est éliminée sous l'action centrifuge. L'huile

est recueillie dans la partie inférieure du réservoir d'air/séparateur d'huile qui sert de réservoir

d'huile. L'huile restante est éliminée par le séparateur d'huile. A partir du réservoir d’air, l'air

sous pression véhicule l'huile à travers le refroidisseur d'huile et le filtre à huile vers l'élément

compresseur.

Compresseur roots

Ici l’air est refoulé de l’autre côté sans changement de volume. Coté pression,

l’étanchéité est assurée par des bandes de friction. La figure 12 présente le principe d’un

compresseur roots.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 18

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 12: : Compresseur root

Turbocompresseurs

Compresseurs à flux continu, ils travaillent d’après le principe dit de la dynamique des

fluides et conviennent particulièrement pour de gros débits. Ils sont de deux types : axial ou

radial. La figure 13 présente le principe d’un turbocompresseur axial. Accélération par les

aubes, axiale dans le sens du flux.

Figure 13:Compresseur axial

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 19

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

La figure 14 présente le principe d’un turbocompresseur radial. Accélération de

chambre à chambre, radiale vers l’extérieur. Renversement du flux d’air et réintroduction vers

l’arbre.

Figure 14: Compresseur radial

I.2.4. Les autres équipements du circuit pneumatique

Les équipements auxiliaires des compresseurs d’air incluent les refroidisseurs de sortie,

filtres, séparateurs, sécheurs, récupérateurs de chaleur, dispositifs de lubrification, régulateurs

de pression, réservoirs d’air, purgeurs de condensats et dispositifs de purge automatiques. Ce

sont des dispositifs connexes d’un compresseur d’air qui contribuent à conditionner l’air

comprimé selon les spécifications imposées.

I.2.4.1. Réservoir d’air comprimé

Le réservoir d’air comprimé permet de stabiliser l’alimentation en air comprimé. Il

compense les variations de pression sur le réseau, et sert d’apport momentané lorsque la

consommation en air comprimé est très élevée.

La grande surface du réservoir contribue au refroidissement de l’air. C’est pour quoi une

partie de l’humidité contenue dans l’air y est directement éliminée sous forme de l’eau. La

figure 15 montre un réservoir d’air comprimé avec ses accessoires

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 20

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 15: Réservoir d’air

La capacité d’un réservoir est fonction :

Du débit du compresseur ;

La consommation ;

De la longueur du réseau de distribution (volume supplémentaire)

Du mode régulation ;

De la différence de pression admissible à l’intérieur du réseau ;

I.2.4.2. Filtre à air comprimé

Le filtre a pour rôle de débarrasser l’air comprimé de toutes les impuretés et de l’eau

condensée. Dès que l’air comprimé entre dans la cuve (2), il est animé par les orifices (1) d’un

mouvement de rotation. La force centrifuge a pour effet d’éliminer les particules liquides et

solides qui se déposent au fond de la cuve. Pour éviter que les produits de condensation ne

soient entraînés de nouveau par l’air, il faut vider la cuve dès que ces produits atteignent le

niveau maxi. Admissible, visualisé d’ailleurs par un repère. Les substances solides, d’une

grosseur supérieure à la grandeur des pores de la cartouche filtrante (3), sont retenues par celle-

ci. Ces dépôts risquent de boucher la cartouche, qu’il faut donc nettoyer ou changer à intervalles

réguliers. Les dimensions des pores de filtres normaux vont de 30 à 70 µm. Les filtres fins ont

des garnitures à pores jusqu’à 3 µm. Lorsque la quantité d’eau de condensation est importante,

il est recommandé de remplacer la vis de purge à commande manuelle (4) par un système

automatique.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 21

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

N0 Désignation

1 Orifice d’aspiration

2 Cuve

3 Cartouche filtrante

4 Commande manuelle

5 Piston de commande

6 Orifice de passage

7 Buse

Figure 16: filtre à air et purgeur automatique

Fonctionnement du purgeur automatique

Le condensat recueilli dans le filtre à air parvient par les orifices (6) dans l’espace

compris entre les joints d’étanchéité (1) et (2). L’augmentation de la quantité de condensat

soulève le flotteur (3) vers le haut. Lorsque le niveau voulu du condensat est atteint, la buse (7)

s’ouvre. L’air comprimé dans la cuve du filtre s’échappe par le canal et repousse le piston de

commande (5) vers la droite. Le joint d’étanchéité (1) ouvre ainsi le passage du condensat. L’air

comprimé ne peut s’échapper que lentement par la buse (4), le passage est maintenu ainsi ouvert

quelques instants après la fermeture de la buse (7).

I.2.3.3. Régulateur de pression

Le régulateur a pour rôle de maintenir la pression de travail (pression secondaire) aussi

constante que possible, quelles que soient les variations de pression dans le réseau de

distribution (pression primaire) et la consommation. La pression primaire doit toujours être

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 22

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

supérieure à la pression secondaire. La pression est réglée par la membrane (1). Cette membrane

est sollicitée, d’un côté, par la pression primaire, de l’autre, par un ressort (2) plus ou moins

comprimé à l’aide de la vis de réglage (3). A mesure que la pression primaire augmente, la

membrane a tendance à s’opposer à la force exercée par le ressort. Cela a pour effet de diminuer

progressivement, ou même de fermer complètement, la section de passage à hauteur du siège

du clapet (4). En d’autres termes, la pression est réglée par le débit. Dès qu’on prélève de l’air,

la pression diminue et le ressort ouvre le clapet. La régulation de la pression de service ou

pression secondaire consiste donc en une ouverture et une fermeture continuelles du clapet.

Afin d’éviter tout phénomène de « shimmy », le régulateur comporte, au-dessus du clapet (6),

un amortissement par air ou par ressort (5). La pression de service est visualisée par un 45

manomètre. Si la pression augmente fortement du côté secondaire, la membrane est poussée

fortement contre le ressort. La partie centrale de la membrane ouvre le passage et l’air comprimé

peut s’échapper par les orifices d’échappement.

N0 Désignation

1 Membrane

2 Ressort

3 Vis de réglage

4 Clapet

5 Ressort comprimé

6 clapet

Figure 17: Régulateur de pression

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 23

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

I.2.3.4. Groupe conditionnement d’air

Un groupe de conditionnement d’air est constitué de :

Un filtre à air ;

Un régulateur de pression

Un lubrificateur ;

La figure 18 montre groupe de conditionnement

Figure 18 : Groupe de conditionnement

Le choix du groupe est fonction de débit en m 3/h. lorsque le débit est trop grand, la perte

de charge peut être excessive. Il faut donc respecter strictement les prescriptions du fabricant.

La pression de service ne doit en aucun cas dépasser la valeur indiquer sur le groupe. La

température ambiante ne doit pas jamais excéder 50 oC (Température max admissible pour les

cuves synthétiques).

La figure 19 ci-dessous présente les représentations schématique et simplifiée du groupe

de conditionnement d’air.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 24

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 19: Représentation schématique du groupe

I.3. Généralités sur la maintenance

I.3.1. Définition de la maintenance (norme NF EN 13306)

La maintenance est l'ensemble de toutes les actions techniques, administratives et de

management durant le cycle de vie d'un bien, destinées à le maintenir ou à le rétablir dans un

état dans lequel il peut accomplir la fonction requise

Une fonction requise est une fonction, ou un ensemble de fonctions d’un bien considérées

comme nécessaires pour un service donné

I.3.2. Les objectifs de la maintenance (norme FD X 60-000)

Selon la politique de maintenance de l'entreprise, les objectifs de la maintenance sont :

- la disponibilité et la durée de vie du bien ;

- la sécurité des hommes et des biens ;

- la qualité des produits ;

- la protection de l’environnement ;

- l’optimisation des coûts de maintenance ;

- etc.

La politique de maintenance conduit, en particulier, à faire des choix entre :

- maintenance préventive et/ou corrective, systématique ou conditionnelle ;

- maintenance internalisée et/ou externalisée.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 25

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

I.3. 3. Typologie de la maintenance

Figure 20: Typologie de la maintenance

I.3. 3.1. La maintenance corrective

C'est la maintenance exécutée après détection d'une panne et destinée à remettre un bien

dans un état dans lequel il peut accomplir une fonction requise.

Maintenance corrective curative

Action de maintenance corrective ayant pour objet de rétablir un bien dans un état

spécifié pour lui permettre d’accomplir une fonction requise.

Maintenance corrective palliative

Action de maintenance corrective destinée à permettre à un bien d’accomplir

provisoirement tout ou partie d’une fonction requise.

Appelée couramment « dépannage », la maintenance palliative est principalement

constituée d’actions à caractère provisoire qui doivent être suivies d’actions curatives.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 26

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

I.3.3.2. La maintenance préventive

C'est la maintenance exécutée à des intervalles de temps prédéterminés ou selon des

critères prescrits et destinée à réduire la probabilité de défaillance ou la dégradation du

fonctionnement d'un bien.

La maintenance préventive systématique

C'est la maintenance préventive exécutée à des intervalles de temps préétablis ou selon un

nombre défini d'unités d'usage mais sans contrôle préalable de l'état du bien.

La maintenance préventive conditionnelle

C'est la maintenance préventive basée sur une surveillance du fonctionnement du bien et/ou

des paramètres significatifs de ce fonctionnement intégrant les actions qui en découlent.

La maintenance préventive prévisionnelle

C'est la maintenance préventive conditionnelle exécutée en suivant les prévisions

extrapolées de l'analyse et de l'évaluation de paramètres significatifs de la dégradation du bien.

I.3.4. Les activités de la maintenance norme NF EN 13306)

L'inspection

C'est un contrôle de conformité réalisé en mesurant, observant, testant ou calibrant les

caractéristiques significatives d'un bien.

En général, l'inspection peut être réalisée avant, pendant ou après d'autres activités de

maintenance.

La surveillance

C'est l'activité exécutée manuellement ou automatiquement ayant pour objet d'observer

l'état réel d'un bien

La surveillance se distingue de l'inspection en ce qu’elle est utilisée pour évaluer

l'évolution des paramètres du bien avec le temps.

La réparation

Ce sont les actions physiques exécutées pour rétablir la fonction requise d'un bien en

panne.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 27

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Le dépannage

Ce sont les actions physiques exécutées pour permettre à un bien en panne d'accomplir

sa fonction requise pendant une durée limitée jusqu'à ce que la réparation soit exécutée.

L'amélioration

Ensemble des mesures techniques, administratives et de gestion, destinées à améliorer

la sûreté de fonctionnement d'un bien sans changer sa fonction requise.

La modification

Ensemble des mesures techniques, administratives et de gestion, destinées à changer la

fonction d'un bien.

La révision

Ensemble complet d'examens et d'actions réalisés afin de maintenir le niveau requis de

disponibilité et de sécurité.

La reconstruction

Action suivant le démontage d'un bien et la réparation ou le remplacement des

composants qui approchent de la fin de leur durée de vie utile et/ou devraient être

systématiquement remplacés.

La reconstruction diffère de la révision en ce qu'elle peut inclure des modifications et/ou

améliorations.

L'objectif de la reconstruction est normalement de donner à un bien une vie utile qui peut

être plus longue que celle du bien d'origine.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 28

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

CHAPITRE II : MATERIEL ET METHODES

II.1. Matériel

Cette partie est essentiellement consacrée à la description du matériel sur lequel a porté

notre étude. Il s’agit ici des équipements de production, de distribution et l’utilisation de l’air

comprimé produit dans la section d’air comprimé.

II.1.1. Le compresseur à vis

L’usine IBI SA est équipée de deux (02) compresseurs à vis de marques Atlas Copco

(GA 208 et GA 22+ F). Les compresseurs produisent l’air pour envoyer directement dans le

réservoir d’air et puis envoyer dans les différentes sections pour l’utilisation. Le tableau 2 nous

présente les différentes caractéristiques des moteurs et de compresseurs

Tableau 3: Caractéristiques des moteurs et compresseurs

MOTEUR ELECTRIQUE MOTEUR ELECTRIQUE

Marque siemens Marque siemens

Tension 400V Tension 380 V

Courant 38A Courant 37 A

Fréquence 50Hz Fréquence 50 Hz

Rotation 2960 tr/min Rotation 2925 tr/min

Cosø 0.90 Cosø 0,87

Puissance 22 kW Puissance 18,5 kW

COMPRESSEUR COMPRESSEUR

Marque Atlas Marque Atlas

Copco Copco

Type GA 22+ FF Type GA 208

N0 de série API330861 N0 de série ARP705907

type de air/ huile Type de air/ huile

refroidissement refroidissement

Pression 9,75 bar Pression 8 bar

Qv 56,9 L/s Vitesse de rotation 2925 tr/min

II.1.2. Le réservoir

Le réservoir est chargé d'emmagasiner l'air comprimé refoulé par le compresseur. Il

permet de stabiliser l'alimentation en air comprimé sur le réseau et de compenser les variations

de pression. Lorsque l’air chaud comprimé se refroidit dans le réservoir, l’eau condensée est

récupérée dans la partie basse du réservoir. Le réservoir d’air est utilisé en association avec des

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 29

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

purges d’eau dans les conduits. C’est la méthode la plus économique et qui a fait ses preuves,

mais qui présente le rendement le plus faible de toutes.

Tableau 4: Caractéristique du réservoir d’air

Marque SICC Srl Rovigo Italy

Type 2000/12784V

Volume 2000 L

Température minimale 10 0C

Température maximale 120 0C

Pression de service 115 bar

Pression de travail 165 bar

Année de fabrication 2016

Figure 21: Réservoirs

II.1.3. Groupe de conditionnement

L’unité de conditionnement est destinée à préparer l’air en vue de son utilisation dans

les systèmes en le débarrassant des poussières, vapeurs d’eau et autres particules nuisibles qui

risqueraient de provoquer des pannes dans l’installation.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 30

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Figure 22: Groupe de conditionnement

II.1.4. Consommateur en air comprimé

Les équipements qui consomment l’air comprimé sont résumées dans le tableau

suivant :

Tableau 5: Consommateur en air comprimé

Section Equipements fonctions Consommation

estimative

Saponification Permet l’alimentation P = 8bar

Vanne pneumatique de pneumatique des

type VALBIA organes de pilotage,

robinetterie

Chaufferie Chaudière Elle permet la P = 2 bar

combustion

Finition CUBEX, HEXA, Elle permet Pcubx = 8 bar

STEMPEX, MF6A,B d’alimenter les Pstem= 5 bar

ET C distributeurs les vérins Phexa = 5 bar

et la décharge du PMFS6 = 4 bar

savon

II.2. Méthodes

Dans cette partie nous allons présenter la méthodologie de notre audit énergétique. Elle

comprend : le pré-diagnostic énergétique, le diagnostic énergétique, la recherche des pistes

d’économie d’énergie et le calcul de la rentabilité économique.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 31

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

II.2.1. Pré-diagnostic du circuit d’air

Le pré-diagnostic sert à donner un avis sur la consommation d’air comprimé de

l’équipement, et de faire l’évaluation de consommation en énergie électrique. Pour cela, on

réalise :

Un examen visuel de l’installation et un entretien via un questionnaire ;

Une sélection des paramètres à mesurer et un examen des moyens de mesures (outil et

instruments) ;

La collecte des données ;

La réalisation des mesures à effectuer (inventaire des mesures à effectuer, préparations

de l’instrumentation, réalisation des mesures) ;

La recherche des causes de chute de pression grâce au diagramme cause à effet ou

ISHIKAWA

II.2.2. Diagnostic énergétique du circuit d’air

Le diagnostic énergétique est une expertise qui doit être aussi bien exhaustive que

précise et doit aboutir à des propositions d’actions chiffrées en coûts et en gains. Pour cela on

réalise :

Traitement des donnée (traitement des résultats de mesure) ;

Bilans énergie (évaluation de consommation spécifiques – comparaison avec les

« standards » ;

Calcul du rendement ;

II.2.2.1. Evaluation de la capacité circuit d’air comprimé

Quantités d’air produites

C’est le débit d’air réel global fournit par les compresseurs en vue d’alimenter les récepteurs du

procédé. Il est donné par la relation suivante :

3

𝑑é𝑏𝑖𝑡 𝑔𝑙𝑜𝑏𝑎𝑙 𝑚𝑜𝑦𝑒𝑛 (𝑚 ⁄ℎ) = 𝑡𝑎𝑢𝑥 𝑑𝑒 𝑐ℎ𝑎𝑟𝑔𝑒 × 𝑑é𝑏𝑖𝑡 𝑛𝑜𝑚𝑖𝑛𝑎𝑙 + 𝑑é𝑏𝑖𝑡 𝑛𝑜𝑚𝑖𝑛𝑎𝑙 (1)

Quantités d’air consommées

C’est le débit d’air réellement utilisé par les consommateurs. Il est donné par la relation :

𝑉𝑅 × ∆𝑃

𝑄= (2)

𝑡

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 32

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

▪ VR = volume de réservoir en m3 ;

▪ 𝑄 = Consommation d’air des récepteurs des m3/h ;

▪ ∆𝑃 = Chute de pression autorisé en bars ;

Ratio énergétiques pour l’air comprimé

A défaut, on peut néanmoins une approximation du rendement énergétique d’un

compresseur régulant en TOR (tout ou rien) à partir de la mesure du taux de charge de celui-ci.

Le taux de charge étant facile à déterminer pour une période donnée représentative. Le taux de

charge est calculé selon mode opératoire suivant :

▪ A l’aide d’un chronomètre, pendant une période allant de 20 à 30 minutes, relever les

durées de fonctionnement sous charge, en faire la somme, et le temps total de

fonctionnement ;

▪ Veuillez à ce que les valeurs soient prises pendant le fonctionnement où la

consommation typique de l’exploitation ;

▪ Evaluer le taux de charge suivant la formule

𝑡𝑒𝑚𝑝𝑠 𝑑𝑒 𝑚𝑎𝑟𝑐ℎ𝑒 𝑒𝑛 𝑐ℎ𝑎𝑟𝑔𝑒

𝑇𝑎𝑢𝑥 𝑑𝑒 𝑐ℎ𝑎𝑟𝑔𝑒 = (%) (3)

𝑡𝑒𝑚𝑝𝑠 𝑑𝑒 𝑚𝑎𝑟𝑐ℎ𝑒 𝑡𝑜𝑡𝑎𝑙𝑒

Le taux de charge permet d’évaluer la performance d’un compresseur suivant la règle suivante :

Si la valeur est comprise entre 80% et 90%, l’installation est bien réglée ;

Si la valeur est comprise entre 50%et 80%, il faut prendre des mesures ;

Si la valeur est inférieure à 50%, il faut prendre des mesures d’urgence ;

Le ratio énergétique spécifique globalise des rendements intermédiaires liés à la

compression, au refroidissement du compresseur et au traitement de l’air comprimé

(séchage…). Le suivi de cet indicateur permet d’identifier des dérives de consommations

éventuelles et de mettre en place un plan de maintenance performant pour réduire les dépenses

inutiles.

𝑃𝑢𝑖𝑠𝑠𝑎𝑛𝑐𝑒 𝑎𝑏𝑠𝑜𝑟𝑏é𝑒 𝑝𝑎𝑟 𝑙𝑎 𝑠𝑒𝑐𝑡𝑖𝑜𝑛 (𝑐𝑜𝑚𝑝𝑟𝑒𝑠𝑠𝑒𝑢𝑟𝑠 𝑒𝑡 𝑎𝑢𝑥𝑖𝑙𝑙𝑎𝑖𝑟𝑒𝑠)

𝑟𝑎𝑡𝑖𝑜 = ( 𝑊ℎ⁄𝑚3 ) (5)

𝑑é𝑏𝑖𝑡 𝑑′ 𝑎𝑖𝑟 𝑝𝑟𝑜𝑑𝑢𝑖𝑡

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 33

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Evaluation de la capacité des réservoirs

La capacité minimale d’un réservoir d’air centralisé est donnée par la formule :

𝑄×(𝑥−𝑥 2 )

𝑉𝑅 = (6)

𝑧×∆𝑃

Où :

𝑉𝑅 = Volume du réservoir en m3 ;

𝑄 = Débit moyen du compresseur ;

𝑄′ = Consommation maximale moins consommation moyenne du réseau en m3/h ;

𝑄′⁄

𝑥 = facteur d’utilisation du compresseur(𝑥 = 𝑄)

𝑧 = Hystérésis admissible par heure (h-1) ;

∆𝑃 = Différence de pression entrée/sortie en bars ;

Notons que, pour les compresseurs à vis lubrifiées régulant en « tout ou rien », il est

conseillé de prendre 𝑥 − 𝑥 2 = 0,25 𝑒𝑡 𝑧 = 45

Analyse des fuites d’air

Les fuites sont différents types et peuvent affecter les différents éléments du réseau de

distribution :

Les réservoirs : mauvaise étanchéité de la structure métallique (mais en général

ça se voit et ça se répare), mauvaise étanchéité des purges ;

La robinetterie : essentiellement les presse-étoupes de vannes ou les

raccordements des branchements ;

Surtout les canalisations : il s’agit soit des ruptures franches, les plus faciles à détecter

car elles se manifestent extérieurement, soit des fentes, soit de la corrosion, soit, plus

sournoises, des fuites aux joints. Ce sont celles-là, parce que nombreuses et difficiles

à détecter, qui conduisent aux plus mauvais rendements de réseau.

Les fuites peuvent représenter entre 40% et 50% de la consommation électrique du

compresseur.

REDIGE ET SOUTENU PAR : ABOUBAKARI SIDIKI 34

AUDIT DU CIRCUIT PNEUMATIQUE DE L’USINE IBI SA ET PROPOSITION D’UN PLAN DE

MAINTENANCE PREVENTIVE

Débit de la fuite : la méthode de la durée de fonctionnement d’un compresseur

On peut donc, par exemple, en déduire le débit de fuite de l’usine lors d’un arrêt de

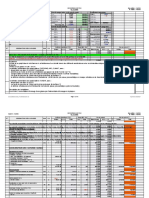

fabrication, par la mesure du taux de charge (même sur période courte : dix minutes de présence