Académique Documents

Professionnel Documents

Culture Documents

Extract-Mt9560 TechniquesDeLIngenieur

Transféré par

fujikuramoroccoTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Extract-Mt9560 TechniquesDeLIngenieur

Transféré par

fujikuramoroccoDroits d'auteur :

Formats disponibles

L’EXPERTISE TECHNIQUE 10 000 ARTICLES

& SCIENTIFIQUE DE RÉFÉRENCE 1 000 FICHES PRATIQUES

EXTRAIT

ISSU DE L’OFFRE

Maintenance

Fonction maintenance dans le management de la

qualité

par Jean-Paul SOURIS

RÉSUMÉ

L’association de la maintenance et de la qualité implique une vision de qualité à travers chacun des processus (majeurs,

supports, amélioration continue) de cette activité, sans perdre de vue la norme ISO 9000, les quatre absolus de Crosby, et la

démarche Six Sigma. Ces trois démarches sont successivement abordées afin d’en dégager les points relatifs à la

maintenance. Cet article déroule également la mise en place des outils à disposition pour conduire cette réflexion, notamment

la cartographie des processus et la mesure de la performance, qui permettent d’identifier clairement où disposer les

indicateurs qu’ils soient d’activités ou de résultats.

ABSTRACT

The combination of maintenance and quality implies a vision of quality through each of the processes (major, supports,

continuous improvement) of this activity, without losing sight of the ISO 9000 standard, Crosby's four absolutes and the Six

Sigma approach. These three approaches are successively dealt with in order to identify the points concerning maintenance.

This article also presents the implementation of the available tools in order to conduct this reflection , notably the cartography

of processes and performance measurement which allow for clearly identifying where indicators of activities or results should

be placed.

En savoir plus Techniques de l’Ingénieur

sur nos conditions 33 (0)1 53 35 20 20

d’abonnement ? infos.clients@teching.com

Document téléchargé le : 19/02/2024 | © Techniques de l'Ingénieur | Tous droits réservés

Fonction maintenance

dans le management de la qualité

par Jean-Paul SOURIS

Consultant en maintenance et 6 Sigma

1. Qualité de la prestation .......................................................................... MT 9 560 - 2

1.1 Processus majeurs ....................................................................................... — 2

1.2 Processus supports ...................................................................................... — 2

1.3 Processus d’amélioration continue ............................................................ — 2

2. Cartographie des processus .................................................................. — 3

2.1 Introduction .................................................................................................. — 3

2.2 Processus en maintenance.......................................................................... — 4

2.3 Méthodologie de mise en œuvre................................................................ — 6

2.4 Conclusion .................................................................................................... — 6

3. Mesure de la performance ..................................................................... — 6

3.1 Indicateurs d’activités .................................................................................. — 6

3.2 Indicateurs de résultats ............................................................................... — 6

3.3 Indicateurs qualité des prestations............................................................. — 6

4. Maintenance et ISO 9000 : qualité de prestations ......................... — 6

4.1 Remarque préliminaire................................................................................ — 6

4.2 Intégration dans les contrats de maintenance .......................................... — 6

4.3 Apport de l’assurance qualité à la maintenance ....................................... — 7

5. Absolus de Crosby ................................................................................... — 9

6. Six Sigma en maintenance .................................................................... — 9

6.1 Évolutions de la maintenance ..................................................................... — 9

6.2 Mise en œuvre de la démarche .................................................................. — 10

6.3 Exemple d’application de 6 Sigma en maintenance ................................. — 10

6.4 Synthèse 6 Sigma ........................................................................................ — 12

7. Conclusion.................................................................................................. — 12

Pour en savoir plus ........................................................................................... Doc. MT 9 560

ssocier la maintenance et la qualité, qui sont complémentaires, nécessite

A d’avoir plusieurs visions :

– celle de la qualité de la prestation à travers tous les processus de la main-

tenance (majeurs, supports, amélioration continue) ;

4 - 2008

– celle de la certification ISO 9000 ;

– celle des absolus de Crosby (§ 5) ;

– celle de 6 Sigma (§ 6).

Toutes les activités de la fonction maintenance se répartissent en processus

majeurs, support et amélioration continue. Chaque processus a un client qu’il

faut satisfaire.

MT 9 560

Par exemple les processus majeurs : correctif et préventif, ont pour objectif

de maintenir la disponibilité des installations et équipements du client pour

continuer à assurer la production, selon le taux de rendement synthétique qui

intègre la disponibilité opérationnelle et la qualité des produits.

La fonction maintenance a d’autant plus d’importance qu’il y a un couplage

fort entre la qualité du moyen de production et la qualité des produits. Dans le

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie

est strictement interdite. – © Editions T.I. MT 9 560 – 1

FONCTION MAINTENANCE DANS LE MANAGEMENT DE LA QUALITÉ __________________________________________________________________________

domaine de la mécanique, le manque de capabilité d’une machine d’usinage

(Cp et Cpk), conséquence d’un vieillissement mal maîtrisé, peut entraîner la

production de pièces non conformes, ce qui est moins vrai pour des installa-

tions de manutention qui n’apportent aucune valeur ajoutée au produit.

Concernant les indices de capabilité Cp et Cpk, se reporter à l’article [AG 1 775].

1. Qualité de la prestation

Processus

Entrées de Sorties

La maintenance est une activité de prestation de services qui a maintenance

pour objectif de satisfaire un client qui est le propriétaire d’un

patrimoine industriel ou tertiaire. Elle utilise, pour satisfaire ces Techniques Résultats de disponibilité

Procédures Respect des délais

exigences, trois processus : Pièces de rechange Maintenance Qualité du process

– les processus majeurs (maintenance corrective et préventive) ; Documentation corrective Qualité des produits

– les processus supports (méthodes, gestion des stocks, gestion Ressources humaines et préventive Maintien du patrimoine

Appareils de contrôle Logistique

documentaire, gestion des ressources humaines...) ;

– le processus d’amélioration continue (analyse, recherche des

causes premières, fiabilisation...). Figure 1 – Carte d’un processus de service

Un processus de service est déclenché par des éléments

d’entrées et produit des résultats. Il ne peut être réalisé que si les

processus supports sont correctement réalisés (figure 1). – la pièce a été mal stockée et s’est dégradée ou a dépassé sa

date de péremption.

1.1 Processus majeurs Il reste, dans le processus opérationnel, le cas où le montage de

la pièce va la dégrader. On matérialise dans ce cas l’importance de

La satisfaction du client qui ne recherche que des résultats de dis- la maintenance dans le management de la qualité.

ponibilité à travers la mesure des taux de rendement synthétique,

Nota : les indicateurs des processus supports sont développés dans le paragraphe 3

TRS, et des moyennes de temps entre deux pannes, MTBF, s’évalue « Mesure de la performance »

à travers les deux processus majeurs : le correctif et le préventif.

La qualité de la prestation repose sur la mise en place de res-

sources, essentiellement des ressources humaines, adaptées aux 1.3 Processus d’amélioration continue

besoins, en quantité et qualification, formation, motivation. Mais si

ces ressources sont bien dimensionnées et que les processus sup- La maintenance s’élabore au niveau de la conception, se réalise

ports sont défaillants, le client n’est pas satisfait. au fur et à mesure des évènements et se perfectionne par les

En général, la répartition des coûts de maintenance entre les méthodes d’amélioration continue selon le schéma présenté sur la

coûts main-d’œuvre et les coûts matière (pièces de rechange, figure 2, afin d’avoir un résultat qualité mesuré par le TRS.

consommables) est de 70/30. Cela peut amener à penser qu’il faut TRS : Taux de Rendement Synthétique.

investir dans les ressources humaines pour la satisfaction du client.

Nota : les indicateurs des processus majeurs sont développés dans le paragraphe 3

Au niveau de la conception, l’AMDEC moyen (et non l’AMDEC

« Mesure de la performance ». process qui comporte une partie d’expérience) permet de

concevoir le plan prévisionnel du préventif et des pièces de

rechange nécessaires.

1.2 Processus supports AMDEC : Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité.

Les processus supports sont des successions d’activités qui

offrent aux intervenants les éléments nécessaires à la réalisation

des processus majeurs. Il existe trois types d’AMDEC, le produit, le processus et le

Les principaux processus supports sont les suivants : moyen.

– les méthodes maintenance qui comportent la définition du • L’AMDEC produit est utilisé pour fiabiliser un objet

plan de maintenance et des pièces de rechange ; vis-à-vis de la satisfaction du client utilisateur.

– l’approvisionnement, le stockage et la mise à disposition des

• L’AMDEC process est utilisé pour identifier, dans le proces-

pièces de rechange ;

sus de production qui fabrique le produit, les phases à risque

– la gestion de la documentation et de ses modifications ;

pour la disponibilité du process et la qualité des produits.

– la formation des acteurs ;

– la gestion budgétaire des activités. • L’AMDEC moyen est utilisé pour identifier les causes de

Chaque processus doit être réalisé sans non-conformité afin de mauvaise fiabilité pouvant pénaliser la disponibilité du

ne pas entraîner de perturbation chez le client. Par exemple, le pro- process et la qualité des produits.

cessus d’approvisionnement de pièces de rechange doit être maî-

trisé pour que chaque pièce qui va être utilisée dans une L’AMDEC moyen étant une démarche inductive, il faut la

intervention corrective ou préventive, soit conforme fonctionnelle- comparer (en utilisant le même vocabulaire...) avec ce qui se passe

ment à la pièce remplacée. et qui doit être enregistré correctement dans la GMAO (ce qui n’est

Ce processus support peut être non conforme pour deux princi- malheureusement pas le cas dans la plupart des entreprises) pour

pales raisons : de nombreuses raisons :

– la pièce réceptionnée est non conforme de par sa conception, – le vocabulaire des modes et des causes de défaillance n’est

mais elle n’a pas été contrôlée avant son stockage ; pas ou mal défini ;

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie

MT 9 560 – 2 est strictement interdite. – © Editions T.I.

__________________________________________________________________________ FONCTION MAINTENANCE DANS LE MANAGEMENT DE LA QUALITÉ

Conception

2. Cartographie

des processus

Plan L’AMDEC moyen Optimisation

prévisionnel du préventif

ou préventif (MBF : maintenance Le processus de conception du produit maintenance se traduit

basée sur la fiabilité) en spécifications :

Pièces de Aide au

rechange diagnostic – spécification du service : définition du service qui doit être

initiales (SE) fourni avec ses exigences ;

– spécification de la prestation de service : définition des

Retour

d’expérience moyens et méthodes employées ;

– spécification de la maîtrise de la qualité : définition des pro-

cédures pour l’évaluation et la maîtrise des caractéristiques du ser-

TRS vice et de sa prestation.

L’ISO 9001 version 2000 demande que les processus soient défi-

nis. Cela ne veut pas dire qu’ils soient cartographiés. La définition

La GMAO MAXER des processus ne permet pas d’identifier les activités donc de

définir les non-conformités des activités ni donc, par analyse, de

rechercher les actions préventives ou correctives.

L’analyse

La méthode idéale pour cartographier les processus dans un

Figure 2 – Processus d’amélioration continue souci de maîtrise de la qualité est décrite dans les paragraphes sui-

vants.

– les techniciens qui font les comptes-rendus des OT (ordres de 2.1 Introduction

travail) ou DI (demandes d’intervention) ne sont pas formés à

l’AMDEC et à son vocabulaire ; Dans chaque entreprise, quelle qu’elle soit, toute activité doit

– le processus d’exploitation des données n’est pas défini et la faire partie d’un processus, ce que ne présente pas un organi-

GMAO est utilisée plus comme une base d’enregistrement, que gramme classique. Sinon, ce serait admettre qu’il y a un certain

comme une base d’analyse. nombre d’activités qui ne servent à rien.

Toutes ces informations doivent être exploitées pour : On pourra retenir qu’un processus qui n’est pas bouclé,

1. identifier les causes premières des défaillances ; c’est-à-dire dont le résultat n’est pas analysé pour vérifier qu’il

2. analyser la chaîne causale pour expliquer l’apparition du correspond bien à la demande, risque de ne pas être très efficace.

phénomène ;

C’est d’ailleurs à partir de la définition de leurs processus que

3. rechercher les solutions de fiabilisation.

les prestataires de services se font certifier selon le référentiel

Différentes méthodes existent, comme MAXER (qui comporte ISO 9000.

les trois volets précédents).

Les nouvelles exigences de l’ISO 9001 (V 2000) et l’EFQM (auto-

diagnostic européen), demandent que les processus soient décrits.

La méthode MAXER permet de trouver la cause d’une dévia- Il y a deux approches : une description littérale simple ou une

tion par rapport à ses spécifications. Elle a la particularité cartographie détaillée.

d’exploiter judicieusement le « qui, quoi, où, quand, comment », EFQM : European Foundation for Quality Management

d’avoir un langage graphique sous la forme d’un défaillogramme

qui représente la chaîne causale et de prendre en compte : Couramment, les entreprises cartographient leurs processus

– les antécédents, en se posant les questions suivantes sans grande réflexion sur leur utilité, sans méthodologie et sans

comme : utiliser les applications informatiques adaptées.

• y a-t-il eu amélioration, modification, remplacement, Ces processus sont souvent présentés de manière verticale où

transformation, arrêt, redémarrage, révision, réparation, certains acteurs se retrouvent à tous les niveaux. Cela donne des

réglage, etc ? documents papiers inexploitables car, n’utilisant pas des outils

• a-t-on changé la cadence, la vitesse, l’opérateur, les con- Intranet, ils ne sont ni partagés ni facilement mis à jour en fonction

ditions d’exploitation, les conditions d’environnement, des évolutions dans l’entreprise.

etc. ?

– les disparités entre ce qui ne fonctionne pas et ce qui Une bonne cartographie des processus repose sur le respect des

fonctionne ; quelques principes suivants :

– les concomitances (événements associés) ; – une description précise des processus majeurs, supports et

– les facteurs contributifs ; d’amélioration continue, en identifiant un responsable (ou anima-

– les CSD (configurations sans défauts). teur) de ces processus ;

Elle se déroule en trois étapes : le dépannage, l’analyse, la – l’identification de tous les acteurs intervenant dans les

fiabilisation. processus ;

– une description avec une fiche structurée en travail de groupe

avec les acteurs intéressés ;

Cependant le plan de maintenance prévisionnel et l’enregistre- – une cartographie réalisée avec l’aide d’un progiciel adapté ;

ment des évènements doivent aboutir à une optimisation du plan – une validation par le groupe initial ;

avec la méthode MBF. Ces résultats permettront de mettre à jour

– une mise en ligne sur l’Intranet de l’entreprise afin que chacun

les AMDEC d’origine pour participer à la conception des futurs

puisse s’y référer si nécessaire ;

cahiers des charges de conception des nouveaux équipements.

– un processus de mise à jour en fonction des améliorations ou

MBF : Maintenance Basée sur la Fiabilité. modifications identifiées.

La démarche qualité de la maintenance se termine avec l’enre- La présentation doit se faire selon le schéma de la figure 3, sous

gistrement du retour d’expérience avec des logiciels adaptés. une forme matricielle reliant les acteurs aux activités.

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie

est strictement interdite. – © Editions T.I. MT 9 560 – 3

FONCTION MAINTENANCE DANS LE MANAGEMENT DE LA QUALITÉ __________________________________________________________________________

Les informations entre acteurs, les

Acteur 1 Acteur 2 Acteur 3 Acteur 4 références aux modes opératoires (MO) et

les commentaires sont ajoutés au logigramme

1 Commentaire A

Instruction A

1

MO

Info Instruction B

2

MO 2 Commentaire B

Test Info

Info 3 Commentaire D

Instruction C1 Instruction C2

MO MO

Info

4 Commentaire E

Instruction D

3

MO

Le logigramme est la base de description

de la procédure.

Instruction E

4 Les textes sont liés à un objet du logigramme

MO Le logigramme peut être utilisé comme

page Intranet avec renvoi vers les documents

associés par liens hypertextes

MO : mode opératoire

Figure 3 – Cartographie des processus

Maintenance proactive Maîtrise des coûts globaux

Maîtrise des risques

Plan d'investissement

Budget et plan d'action

Gestion des stocks

Gestion du personnel

Demande Maintenance

et corps de métiers

de travaux préventive

Gestion documentaire

Sous-traitance Conception

Maintenance corrective Préparation Demande d'intervention Gammes

Modification

Maintenance préventive Planification Réalisation Planification

Maintenance améliorative

Travaux complémentaires Retour d'expérience Processus

ou réparation immédiat

Historique réactif

Retour d'expérience

La maintenance proactive est un comportement qui diff

fféré

consiste à agir pour provoquer des changements Résultats

souhaités alors que la maintenance corrective est

un comportement réactif et la maintenance préven- Production

Financiers

Disponibilité et capabilité

tive un comportement anticipatif. La maintenance Coût globaux

des moyens

proactive n’est pas normalisée.

Figure 4 – Les processus en maintenance

2.2 Processus en maintenance manufacturing et les process continus, c’est la constante de temps

de réalisation des différentes activités.

Quels que soient le milieu : industriel, tertiaire, transport, dans Le vocabulaire est toujours le même, il est désormais normalisé

lequel on se trouve, les processus de maintenance comme les pro- au niveau européen par le CEN (Comité européen de normalisa-

cessus de qualité sont toujours les mêmes. Ce qui change entre le tion) après avoir été défini par l’Afnor (NF EN 13306, X60-319).

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie

MT 9 560 – 4 est strictement interdite. – © Editions T.I.

L’EXPERTISE TECHNIQUE

& SCIENTIFIQUE DE RÉFÉRENCE

Besoin de consulter les articles de l’offre :

“Maintenance ?” Abonnez-vous !

AU SOMMAIRE

Les outils permettant de garantir la sécurité de fonctionnement

d’un système : AMDEC, MBF, TMAO, SIAD, GMAO.

L’essentiel pour la mise en œuvre de la maintenance

prévisionnelle ou conditionnelle.

Un point complet sur les mutations organisationnelles

engendrées par le choix des stratégies de maintenance.

DÉTAIL DE L’OFFRE ET SOMMAIRE COMPLET À RETROUVER SUR LE SITE

www.techniques-ingenieur.fr

De la conception au + de 10 000 articles

520 bases

prototypage, jusqu’à de référence

documentaires,

et 1 000 fiches

l’industrialisation, réparties

pratiques

Techniques de l’ingénieur dans 85 offres

opérationnelles

est l’outil de référence pour

sécuriser le développement 3 000 QUIZ

de vos projets industriels, 1280 auteurs 340 000

DANS + DE 1 000

contribuent utilisateurs

optimiser vos flux de ARTICLES

chaque année de techniques- INTERACTIFS

production et accélérer à enrichir ingenieur.fr

votre innovation produit. cette ressource chaque mois

NOS ÉQUIPES SONT Par téléphone Par email

À VOTRE DISPOSITION 33 (0)1 53 35 20 20 infos.clients@teching.com

www.techniques-ingenieur.fr

Vous aimerez peut-être aussi

- Établir Mes Documents ISO 9001 Version V2015 PDFDocument236 pagesÉtablir Mes Documents ISO 9001 Version V2015 PDFchaouch.najeh100% (5)

- La Qualité en ProductionDocument408 pagesLa Qualité en ProductionThierry KOUAME83% (6)

- Les inducteurs de l'amélioration continue: Plus de 365 pistes de progrès au service de la performance durable de votre entrepriseD'EverandLes inducteurs de l'amélioration continue: Plus de 365 pistes de progrès au service de la performance durable de votre entreprisePas encore d'évaluation

- AMRAE Livre BlancDocument164 pagesAMRAE Livre Blancpaulcheam100% (1)

- 001 - GMAO - Identifier Les Objectifs Et Les Enjeux PDFDocument8 pages001 - GMAO - Identifier Les Objectifs Et Les Enjeux PDFNejm IddinPas encore d'évaluation

- Guide Sur La Mise en Place Du SMQDocument117 pagesGuide Sur La Mise en Place Du SMQLamia ould amer100% (2)

- Pilotage de La PerformanceDocument13 pagesPilotage de La Performancebadrou100% (1)

- Évaluation du potentiel humain dans les organisationsD'EverandÉvaluation du potentiel humain dans les organisationsPas encore d'évaluation

- Gestion DocumentaireDocument37 pagesGestion Documentairemoez100% (3)

- Auditer Son PCA Selon La Norme ISO 22301 PDFDocument16 pagesAuditer Son PCA Selon La Norme ISO 22301 PDFPatrick CloarecPas encore d'évaluation

- R927 - Techniques de L'ingénieur - Vérification Et Maintenance D'Un Parc D'Appareils de MesureDocument10 pagesR927 - Techniques de L'ingénieur - Vérification Et Maintenance D'Un Parc D'Appareils de MesureRafik BenhendaPas encore d'évaluation

- Creer Et Piloter Un Portefeuille D ETFDocument332 pagesCreer Et Piloter Un Portefeuille D ETFTheShalafinicki100% (3)

- QCM Fiscalité Pr. ELMADI Section ABC - Institut AVASTDocument8 pagesQCM Fiscalité Pr. ELMADI Section ABC - Institut AVASTismail boutzgzaouine100% (1)

- Qualité Des Logiciels Industriels PDFDocument15 pagesQualité Des Logiciels Industriels PDFalphaPas encore d'évaluation

- Elaborer Son PCA Selon La Norme ISO 22301Document20 pagesElaborer Son PCA Selon La Norme ISO 22301Idayas Chékib100% (1)

- GUIDE AFAQ ECONOMIE CIRCULAIRE - CompressedDocument42 pagesGUIDE AFAQ ECONOMIE CIRCULAIRE - Compressedluffy zoroPas encore d'évaluation

- La Maintenance Industrielle Rapport PDFDocument36 pagesLa Maintenance Industrielle Rapport PDFDer WishPas encore d'évaluation

- RSE Et Numérique Une Vision Francophone Jean Jacques Rosé Miguel DelattreDocument393 pagesRSE Et Numérique Une Vision Francophone Jean Jacques Rosé Miguel Delattrezaboub mohamedPas encore d'évaluation

- TP Prelude CentraleDocument39 pagesTP Prelude CentraleKarl Foster Mouba0% (1)

- A8750 Qualité Et Qualitique PDFDocument24 pagesA8750 Qualité Et Qualitique PDFOumaïma El AbidiPas encore d'évaluation

- Chapitre 3 La Gestion Budgetaire Des Approvisionnements Et Des StocksDocument56 pagesChapitre 3 La Gestion Budgetaire Des Approvisionnements Et Des Stocksanass saoudi100% (1)

- Rapport de StageDocument28 pagesRapport de Stagenouhaila lamartiPas encore d'évaluation

- Cours Gestion de La Qualité S6Document49 pagesCours Gestion de La Qualité S6AYOUB BAYADDI100% (1)

- Manuel QualiteDocument22 pagesManuel Qualiteadam_3000Pas encore d'évaluation

- Audit Du PCA de La Supply Chain en Conformite Avec La Norme ISO 22318Document20 pagesAudit Du PCA de La Supply Chain en Conformite Avec La Norme ISO 22318Elyes Benhmida100% (2)

- Norme Internationale 10007: Management de La Qualit - Lignes Directrices Pour La Gestion de ConfigurationDocument22 pagesNorme Internationale 10007: Management de La Qualit - Lignes Directrices Pour La Gestion de ConfigurationAdnane RemilaPas encore d'évaluation

- Rapport Regal Automotive 2021Document37 pagesRapport Regal Automotive 2021Youssef NatijPas encore d'évaluation

- Thèse Giroud MACEODocument89 pagesThèse Giroud MACEOBadr ChattahyPas encore d'évaluation

- MMQDocument19 pagesMMQChancys MbembaPas encore d'évaluation

- EnrepriseDocument271 pagesEnreprisesimohmedPas encore d'évaluation

- CatDocument273 pagesCatAbdel bakiPas encore d'évaluation

- St02 2016 Gaude Marie-Sophie MimDocument44 pagesSt02 2016 Gaude Marie-Sophie MimAlma Malak100% (1)

- S 7598 - Conduite Des Systèmes de Production ManufacturièreDocument22 pagesS 7598 - Conduite Des Systèmes de Production ManufacturièreAxelPas encore d'évaluation

- Elaborer PCA ISO22301 v5Document20 pagesElaborer PCA ISO22301 v5castro sixfreed endeng ngoua100% (1)

- Projet D Intégrateur Adelaide Mahamat M1isc 2023-1Document33 pagesProjet D Intégrateur Adelaide Mahamat M1isc 2023-1degdagalilouche555Pas encore d'évaluation

- Wmo 1100 FRDocument92 pagesWmo 1100 FRmilou88Pas encore d'évaluation

- FAC en Q 007 Rev12 Catalogue de Formations Inter Entreprises 2022Document54 pagesFAC en Q 007 Rev12 Catalogue de Formations Inter Entreprises 2022mokhtar mostefaouiPas encore d'évaluation

- Extract-G5120 TechniquesDeLIngenieurDocument6 pagesExtract-G5120 TechniquesDeLIngenieurmira.baby.22brandPas encore d'évaluation

- St02 2016 Bensaid MimDocument46 pagesSt02 2016 Bensaid Mimwalid ben khedherPas encore d'évaluation

- Mim ST02 Delouche V04Document38 pagesMim ST02 Delouche V04Jean-Marie PouliquenPas encore d'évaluation

- Préalables de Mise en Place D'un Système Intégré Qualité Santé Sécurité EnvironnementDocument108 pagesPréalables de Mise en Place D'un Système Intégré Qualité Santé Sécurité EnvironnementHocine Chelghoum100% (2)

- Copie de RAPPORT DU PROJET TECHNIQUE DE FIN D (1) 2Document48 pagesCopie de RAPPORT DU PROJET TECHNIQUE DE FIN D (1) 2Divine DejesusPas encore d'évaluation

- Rapport de Stage Leila Drouche V2Document84 pagesRapport de Stage Leila Drouche V2Taha - VidéosPas encore d'évaluation

- SommaireDocument8 pagesSommaireAaron AndrePas encore d'évaluation

- Omm1 Cours - V2Document60 pagesOmm1 Cours - V2MPONGUIPas encore d'évaluation

- Disp Onibi Lit ÉDocument30 pagesDisp Onibi Lit ÉJCPas encore d'évaluation

- 20170719103736-DILLINGER Manual Management Integre Rev4 PDFDocument79 pages20170719103736-DILLINGER Manual Management Integre Rev4 PDFkaouatrPas encore d'évaluation

- 2013 TH17941 Cisternas EricDocument133 pages2013 TH17941 Cisternas EricjkebbabPas encore d'évaluation

- TDM DuretDocument13 pagesTDM DuretNassima BendjeddouPas encore d'évaluation

- Livre Blanc La Qualité Selon ISO9001 2015 ÉDocument144 pagesLivre Blanc La Qualité Selon ISO9001 2015 ÉBerdjane nassima100% (1)

- 000102561Document155 pages000102561fares noureddinePas encore d'évaluation

- Https Www-Techniques-Ingenieur-Fr - Www.sndl1.arn - DZ Res PDF Encyclopedia 42137210-mt9130 PDFDocument19 pagesHttps Www-Techniques-Ingenieur-Fr - Www.sndl1.arn - DZ Res PDF Encyclopedia 42137210-mt9130 PDFAdel Termeche100% (2)

- Metrologie en IndustrieDocument35 pagesMetrologie en IndustriepreslePas encore d'évaluation

- Le Meilleur Livre Pour Comprendre l'ISO 9001 - 2015Document120 pagesLe Meilleur Livre Pour Comprendre l'ISO 9001 - 2015kadiriPas encore d'évaluation

- Analyse de La Valeur - Base de Connaissance PDFDocument46 pagesAnalyse de La Valeur - Base de Connaissance PDFHoussam HaddaniPas encore d'évaluation

- Rapport de Gestion de La Qualité Au LaboDocument17 pagesRapport de Gestion de La Qualité Au LaboHAJAR BENDAHMANEPas encore d'évaluation

- Hebergement de La Plateforme de DirActive BVDocument48 pagesHebergement de La Plateforme de DirActive BVSecka BenjaminPas encore d'évaluation

- 51238704Document143 pages51238704SkelliPas encore d'évaluation

- Memoire Gisele ADECHIAN v2Document61 pagesMemoire Gisele ADECHIAN v2Sallam TikoumarinePas encore d'évaluation

- Maintenance MoteursDocument17 pagesMaintenance MoteursconstantinoPas encore d'évaluation

- pfe dossier ppapDocument52 pagespfe dossier ppapchaymaelma44Pas encore d'évaluation

- Guide Manuel PCQ InstallateurDocument34 pagesGuide Manuel PCQ InstallateurZaidi IsmailPas encore d'évaluation

- Copie Traduite de PFE FrançaisDocument102 pagesCopie Traduite de PFE FrançaisOlfa SelmiPas encore d'évaluation

- Évaluation Sommative Finale N2-U3 - Unité 3Document7 pagesÉvaluation Sommative Finale N2-U3 - Unité 3ScribdTranslationsPas encore d'évaluation

- Cpim Programme 5 Modules 1Document15 pagesCpim Programme 5 Modules 1ayman zianiPas encore d'évaluation

- Dematerialisation Commande PubliqueDocument17 pagesDematerialisation Commande Publiqueahlam elahlamPas encore d'évaluation

- 4ème G4-La CEDEAO Succès Et LimitesDocument12 pages4ème G4-La CEDEAO Succès Et LimitesYoman Arthur verdier AssuiPas encore d'évaluation

- DCG Ue7Document2 pagesDCG Ue7bryanvuillermetPas encore d'évaluation

- TP de La Comptabilite Des Societes-1Document2 pagesTP de La Comptabilite Des Societes-1Bigstone LunumbePas encore d'évaluation

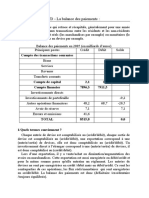

- Balance Des Paiements ExoDocument2 pagesBalance Des Paiements ExoFATIMA EL OMARIPas encore d'évaluation

- 7 Courtiers en Ligne GeniauxDocument9 pages7 Courtiers en Ligne GeniauxKevin TheveninPas encore d'évaluation

- Sam Gescom 2023Document8 pagesSam Gescom 2023marquyPas encore d'évaluation

- Chapitre 1 IntroductionDocument100 pagesChapitre 1 IntroductionLivredeluxePas encore d'évaluation

- Projet CommercialDocument31 pagesProjet CommercialWassima EssPas encore d'évaluation

- Document PDFDocument1 pageDocument PDFelaminePas encore d'évaluation

- 0137-2-11.3limites Et Sous-LimitesDocument33 pages0137-2-11.3limites Et Sous-LimitesFaiseL ChabLiPas encore d'évaluation

- Les 5 Fondamentaux Du Lean Pour Reussir Votre Demarche de Transformation Xlsuisse 1Document43 pagesLes 5 Fondamentaux Du Lean Pour Reussir Votre Demarche de Transformation Xlsuisse 1hebriPas encore d'évaluation

- SYLLABUS DE FISCALITE DES ENTREPRISES Version Corrigé 2014Document195 pagesSYLLABUS DE FISCALITE DES ENTREPRISES Version Corrigé 2014AARON LUKUSAPas encore d'évaluation

- Méthodes Comptables, Changements D'estimations Comptables Et Erreurs (IAS 8)Document30 pagesMéthodes Comptables, Changements D'estimations Comptables Et Erreurs (IAS 8)sarfoutiPas encore d'évaluation

- PR Ése Ntation 1Document18 pagesPR Ése Ntation 1Bouaroua IslemPas encore d'évaluation

- Walraso ParetienDocument24 pagesWalraso ParetienABRAHAM NENEPas encore d'évaluation

- Guide de Controle Sur PieceDocument42 pagesGuide de Controle Sur PiecedeodatPas encore d'évaluation

- Cré Ation D'entreprise - Chapitre 4Document7 pagesCré Ation D'entreprise - Chapitre 4Sàmàh TssPas encore d'évaluation

- Cours D'entrepriseDocument22 pagesCours D'entreprisekokoPas encore d'évaluation

- Fiscalite de LDocument113 pagesFiscalite de LAl Cheikh Tijani SeckPas encore d'évaluation

- Gestion Des Approvisionnements ch4, 5, 6Document60 pagesGestion Des Approvisionnements ch4, 5, 6btissam BAGHDOUS100% (1)

- IndépednantsDocument2 pagesIndépednantsRaphael ROGERPas encore d'évaluation

- Plan:: de La Stratégie Militaire À La Stratégie D'entrepriseDocument22 pagesPlan:: de La Stratégie Militaire À La Stratégie D'entrepriseÓthmãňe EřŕîfiPas encore d'évaluation