Académique Documents

Professionnel Documents

Culture Documents

TPtri ITSPLC

Transféré par

Amar Amôur0 évaluation0% ont trouvé ce document utile (0 vote)

231 vues6 pagesTitre original

TPtri-ITSPLC

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

231 vues6 pagesTPtri ITSPLC

Transféré par

Amar AmôurDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 6

TP Syst`emes automatises

Tri de caisses (ITS PLC)

PolytechTours

1 Description

Lobjectif de ce syst`eme de tri est de deplacer les caisses du tapis darrivee

vers les monte-charges (gauche ou droite) en fonction de leur hauteur : les

petites caisses doivent etre acheminees vers le monte-charge de gauche, les

grandes caisses vers celui de droite.

Sorting

ReaI Games Lda | ITS PLC

ProfessionaI Edition - User Guide

29

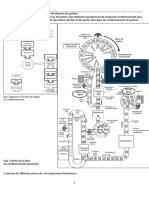

Figure 1 Vue generale du syst`eme de tri

Le syst`eme de tri est compose dune alimentation en caisses, de convoyeurs,

dun plateau tournant et de deux sorties possibles. Le tapis dalimentation

(A) am`ene de facon aleatoire des caisses hautes ou basses sur des palettes.

Les palettes sont dirigees par le convoyeur (B) au plateau tournant (C) o` u

elles seront chargees gr ace aux rouleaux motorises (D). Les palettes tournent

1

Sorting - System Description

This is a sorting system where the main goal is to transport cases from the entry bay to the elevators, sorting them by height.

This sorting system is composed of an entry bay, transport tables and two exit bays.

The feeder belt (A) randomly delivers high and low cases, loaded on paletts. The pallets are transported by the transport tables (B) to the

turntable (C) and are loaded through the rollers (D). The pallets are rotated 90 by the turntable (C) according to the cases' height, which is

detected at the entrance of the transport tables (B). The pallets are then deployed through the rollers (D) to the transport tables (E or G).

Finally, they are shipped to the automatic elevators (F or H).

ReaI Games Lda | ITS PLC

ProfessionaI Edition - User Guide

30

Figure 2 Elements qui composent le syst`eme de tri

de 90par le plateau tournant (C). En fonction de la hauteur de la palette

qui a ete detectee ` a lentree du convoyeur (B), les palettes sont dechargees

par les rouleaux motorises (D) sur le convoyeur (E) ou (G). Enn, les palettes

sont prises en charge automatiquement par les monte-charge (F ou H) en n

de convoyeur (E ou G).

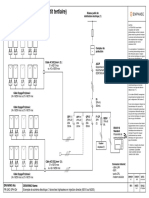

2 Capteurs et actionneurs

2

Capteurs

0 n A presence caisse n tapis (A)

1 basse capteur caisse basse

2 haute capteur caisse haute

3 n B presence caisse n tapis (B)

4 plateau droit position chargement

5 plateau tourne position dechargement

6 presence plateau palette enti`erement sur le plateau

7,8 debut E/G presence debut convoyeur E ou G

9,10 n E/G presence n convoyeurs E ou G

11 auto Selecteur auto/manu

12 depart bouton qui lance un cycle de fabrication de peinture

13 stop bouton qui arrete les cycles de fabrication de peinture

14 reset bouton dinitialisation

15 arret durgence bouton darret durgence

Actionneurs

0 Tapis A Tapis dalimentation (A)

1 Tapis B Convoyeur B

2 Rouleaux av sens chargement

3 Rouleaux ar autre sens

4 Touner rotation du plateau

5 Tapis E Convoyeur E

6 Tapis G Convoyeur G

8 Voyant depart voyant du bouton depart

9 Voyant reset Voyant du bouton reset

Precisions sur certains capteurs et actionneurs :

Les capteurs en n de convoyeur (0, 3, 9 et 10) sont ` a 1 quand la caisse

est devant le capteur. La caisse est totalement sortie quand le capteur

repasse `a 0

Toutes les actions sont `a niveau : si elles ne sont pas maintenues, laction

sarrete.

Concernant laction Tourner (4), si laction nest pas active, la table

va ou reste en face du tapis B. Quand laction est active, la table se

met puis reste en position parall`ele aux tapis E et G. Laction doit etre

maintenue pour que la table reste dans cette position.

Pour que le passage des caisses entre deux convoyeurs ou entre le

convoyeur et la table tournante se passe bien, les deux actions de

3

deplacement doivent etre actives. Exemple : si une caisse se trouve

devant le capteur 0 (n A), elle passe du tapis A au tapis B. Les deux

convoyeurs A et B doivent etre en marche pour que la palette passe

bien au tapis B.

Les actions 2 et 3 sont contradictoires et ne doivent pas etre mises `a 1

simultanement.

Une grande caisse devant les capteurs de taille mettra les capteurs basse

(1) et haute (2) `a 1

Les capteurs de taille des caisses se trouve au debut du tapis B. Ils ne

servent pas `a savoir que la caisse est compl`etement sur le tapis B.

Les grandes caisses sur le plateau tourne sont dechargees sur le tapis

G en mettant les rouleaux en marche avant(Rouleaux av). Les petites

caisses, sur le tapis E avec les rouleaux en marche arri`ere (Rouleaux

ar).

3 Travail demande

3.1 Gestion sans la memorisation de la taille des caisses

Decrire la commande en production normale de ce syst`eme de tri. Vous

devez faire 1 grafcet pour chacune des t aches suivantes. Ces grafcets doivent

etre synchronises entre eux.

Alimentation en caisses (Tapis A)

La gestion du tapis B

Fonctionnement du plateau tournant

Dechargement des caisses du plateau tournant vers le convoyeur E ou

G (1 caisse sur 2 sur le tapis E, lautre sur le tapis G)

Programmer ces grafcets dans le langage de votre choix (SFC, ST ou LD) sur

lautomate `a votre disposition. Un chier contenant les mnemoniques et la

conguration de votre automate est disponible sur le site. La mise en marche

du tapis B peut etre programmee en LD. Tester votre programme en faisant

les verications suivantes :

1. le tapis A delivre une caisse uniquement lorsque le tapis B est vide.

2. une grande caisse est orientee ` a droite, une petite caisse est orientee ` a

gauche (tester 2 caisses de chaque au moins)

3. Le passage du tapis A au tapis B se fait correctement, ` a savoir que les

deux tapis sont en marche lorsque la caisse est entre les deux

4. Une fois quune caisse est envoyee sur le tapis B, le tapis A fait avancer

la caisse suivante jusquau capteur finA.

4

5. les tapis E et G commencent `a se mettre en marche d`es le debut du

dechargement de la caisse de la table tournante et sarretent une fois

la caisse dans lascenseur automatique.

3.2 Memorisation de la taille des caisses

Creer un grafcet de memorisation de la taille des caisses pour que ce

dernier puisse memoriser la taille de plusieurs caisses sur le tapis B. Il peut

etre aussi utile de modier le grafcet dalimentation en caisses (tapis A) pour

sassurer quil y a toujours un petit espace entre deux caisses sur le tapis B.

Pour programmer la memorisation de la sequence petites caisses et grandes

caisses sur le tapis B, la traduction des grafcets nest pas le plus adapte. Une

des pistes suivantes peut etre exploree :

1. Utiliser un tableau de variables qui memorise la sequence des tailles

de caisses. Il faut aussi une variable qui donne le nombre de caisses

presentes entre le tapis B et les tapis E ou G

2. Puisque linformation petite caisse ou grande caisse est binaire, au lieu

dutiliser un tableau de variables, on peut utiliser les bits dun mot.

Dans ces deux cas, des fonctions de decalage peuvent etre utilisees lors de

lajout ou de la sortie dune caisse.

3.3 Gestion des modes de marche et darret (partie

facultative)

Les modes de mise en marche souhaites sont les suivants :

Loperateur commence par appuyer sur le bouton Marche. Une verication

que le syst`eme est bien vide doit etre eectuee. Ensuite, la production

normale peut commencer. Si le syst`eme nest pas vide, le voyant du

bouton reset doit clignoter pour signier quil faut initialiser le syst`eme.

Pendant la production normale, si loperateur appuie sur le bouton

Stop, les caisses encore presentes sur les tapis ou la table sont ache-

minees mais aucune caisse nest ajoutee. Un voyant doit indiquer larret

complet du syst`eme.

Lappui sur Arret durgence doit tout arreter et la table tournante doit

rester dans la position o` u elle se trouve. Pour sortir du mode darret

durgence, loperateur doit vider le syst`eme puis appuyer sur Reset. La

table revient alors en position initiale et les memorisations des caisses

presentes sont remises ` a zero.

5

Un passage en mode manuel pendant la production normale doit avoir

le meme eet quun arret durgence. Le fait de repasser en mode auto-

matique ne doit pas bouger la table tournante tant que le bouton Reset

nest pas appuye.

Vous representerez sur un Gemma le fonctionnement souhaite. Proposez

lensemble des grafcets (conduite, production normale, darret durgence, . . .)

qui permette de decrire de facon compl`ete la commande de ce syst`eme.

Programmer la commande decrite par les grafcets realises. Lutilisation

des voyants presents sur les boutons Marche et Reset doivent permettre `a

loperateur de savoir dans quel etat se trouve le grafcet de conduite. Donner le

tableau de signication des voyants selon leur etat (eteint, allume, clignotant,

clignotant rapide). Tester les dierents modes de marche. Verier quapr`es

la n de larret, il ny a plus de caisses.

6

Vous aimerez peut-être aussi

- Exercices d'intégrales de lignes, de surfaces et de volumesD'EverandExercices d'intégrales de lignes, de surfaces et de volumesPas encore d'évaluation

- TD 2Document4 pagesTD 2Lamrani MohamedPas encore d'évaluation

- TP 4 ApiDocument2 pagesTP 4 Apiayoub belaidiPas encore d'évaluation

- TD - GRAFCET - TextMarkDocument36 pagesTD - GRAFCET - TextMarkWafa BenzaouiPas encore d'évaluation

- Exercices Sur Le GrafcetDocument7 pagesExercices Sur Le GrafcetEcouter le français100% (3)

- Cahier de Charger Automat Corrige Ouchada AbdelhadiDocument90 pagesCahier de Charger Automat Corrige Ouchada AbdelhadiEl mrtb hamza100% (4)

- TD1Document2 pagesTD1Jaouad El0% (3)

- Travaux Dirigés PDFDocument9 pagesTravaux Dirigés PDFmarwen0% (2)

- Fexercice Grafcet Avec SolutionDocument13 pagesFexercice Grafcet Avec SolutionMpape 9Pas encore d'évaluation

- Exos GrafcetDocument26 pagesExos GrafcetRuben Yav100% (2)

- Grafcet Avec Choix de Séquences Exercices Corrigés - CopieDocument22 pagesGrafcet Avec Choix de Séquences Exercices Corrigés - CopieAris ABOUGHEPas encore d'évaluation

- GRAFCETDocument24 pagesGRAFCETmonstersounds1Pas encore d'évaluation

- GEMMA Etude de CasDocument3 pagesGEMMA Etude de CasMohamed El alaouiPas encore d'évaluation

- td2 Grafcet 115416Document6 pagestd2 Grafcet 115416boooy179Pas encore d'évaluation

- TD SED GracetDocument3 pagesTD SED Gracethouda elmoudanePas encore d'évaluation

- Automatismes Industriels CC 2015 2016Document5 pagesAutomatismes Industriels CC 2015 2016Youssef RagraguiPas encore d'évaluation

- Poly TD SAPDocument18 pagesPoly TD SAPOussama BeddaPas encore d'évaluation

- TP5 Sy08Document9 pagesTP5 Sy08Alexis MendezPas encore d'évaluation

- TD Api05022019Document10 pagesTD Api05022019Mohamed FathallahPas encore d'évaluation

- TD Grafcet PDFDocument10 pagesTD Grafcet PDFlahssane hmidatPas encore d'évaluation

- TD GrafcetDocument10 pagesTD GrafcetBOUALAOUIPas encore d'évaluation

- Exo G7Document1 pageExo G7Elmokh LassaadPas encore d'évaluation

- ApprentissagegogoDocument6 pagesApprentissagegogoiyed dadaPas encore d'évaluation

- TD1 MecaDocument2 pagesTD1 MecaHamza ElouardiPas encore d'évaluation

- Exercice Grafcet Bac DegraissageDocument2 pagesExercice Grafcet Bac DegraissageZakaria ElhaouriPas encore d'évaluation

- Poly TD API PDFDocument10 pagesPoly TD API PDFKhadija HajadePas encore d'évaluation

- Série2 LaEEA A2 2021Document3 pagesSérie2 LaEEA A2 2021Salim BouaziziPas encore d'évaluation

- Exercices Sur GrafcetDocument27 pagesExercices Sur Grafcetsamer matoussiPas encore d'évaluation

- Grafcet Elt 3 PDFDocument7 pagesGrafcet Elt 3 PDFnawzat100% (9)

- Sequentiel ExosDocument20 pagesSequentiel ExosmauricetappaPas encore d'évaluation

- TD GrafcetDocument10 pagesTD GrafcetMaissa Messi67% (3)

- Exos g7Document4 pagesExos g7Roman Sarmiento GomezPas encore d'évaluation

- TP AUS Ascenseur VirtuelDocument4 pagesTP AUS Ascenseur Virtuelaschkroft100% (1)

- Mini ProjetDocument3 pagesMini ProjetFakhreddine Okail67% (3)

- Mini ProjetDocument22 pagesMini ProjetANAS DAICHEPas encore d'évaluation

- Poly Exercices GrafcetDocument6 pagesPoly Exercices Grafcethamza ahmich100% (1)

- Enn TD 05 06Document1 pageEnn TD 05 06silent kPas encore d'évaluation

- TP3Document12 pagesTP3zataraPas encore d'évaluation

- Machine A Remplir Et A BoucherDocument17 pagesMachine A Remplir Et A BoucherIbra YAACOUBIPas encore d'évaluation

- TD GrafcetDocument4 pagesTD GrafcetPro Perfec50% (4)

- Série 2 Automatisme Avec CorrigéDocument11 pagesSérie 2 Automatisme Avec Corrigéamine milano100% (2)

- Exercices GrafcetDocument5 pagesExercices GrafcetHamza AbourifaaPas encore d'évaluation

- Compte Rendu TP Automatisme IndustrielDocument3 pagesCompte Rendu TP Automatisme IndustrielMagraoui AbdelkadirPas encore d'évaluation

- Banque Exo ADDocument3 pagesBanque Exo ADMai Anh ThưPas encore d'évaluation

- Exercice EncaisseuseDocument5 pagesExercice Encaisseuseyaccine88% (8)

- 21 Grafcet À Choix de Séquences CorrigéDocument4 pages21 Grafcet À Choix de Séquences CorrigéchimbwaPas encore d'évaluation

- TD AutomatismesDocument8 pagesTD AutomatismesFarah MelkiPas encore d'évaluation

- CD Goulotte Chateau ChariotDocument6 pagesCD Goulotte Chateau ChariotMaha HaririPas encore d'évaluation

- TD 1 - R110 - Représentation Dune Fonction LogiqueDocument4 pagesTD 1 - R110 - Représentation Dune Fonction LogiqueDABAKH LDEEBOYPas encore d'évaluation

- TP 4 Chaine de Manutention Et de TraitementDocument2 pagesTP 4 Chaine de Manutention Et de Traitementousmane0% (2)

- Copie de Examen SAP Master 2015Document2 pagesCopie de Examen SAP Master 2015khalid elmarzakPas encore d'évaluation

- Serie1 TPs AutomatismesDocument4 pagesSerie1 TPs AutomatismesIbr FoutPas encore d'évaluation

- Buzzati - Le KDocument513 pagesBuzzati - Le Knnnnnn128100% (1)

- Amphi Microstructure Polymeres 2008Document33 pagesAmphi Microstructure Polymeres 2008Amar AmôurPas encore d'évaluation

- Aide Dimensionnement Capteurs 07Document4 pagesAide Dimensionnement Capteurs 07Amar AmôurPas encore d'évaluation

- TD Caracterisation 2008Document9 pagesTD Caracterisation 2008Amar AmôurPas encore d'évaluation

- Cours SpssDocument97 pagesCours Spssdj_djalil100% (3)

- PL7 ProDocument77 pagesPL7 ProWillian LazzarettiPas encore d'évaluation

- UTBM Gestion de Production Et Des Stocks 2008 IMAPDocument4 pagesUTBM Gestion de Production Et Des Stocks 2008 IMAPMehdi AjAj0% (1)

- ArchipcDocument15 pagesArchipcAmar AmôurPas encore d'évaluation

- Cours SQ LiteDocument26 pagesCours SQ LiteAmar AmôurPas encore d'évaluation

- Histoire de La Comptabilite GeneraleDocument20 pagesHistoire de La Comptabilite Generalefzel100% (1)

- IHMAvanceDocument67 pagesIHMAvanceAmar AmôurPas encore d'évaluation

- Enonce TPSQLiteDocument4 pagesEnonce TPSQLiteAmar AmôurPas encore d'évaluation

- IHMAvanceDocument67 pagesIHMAvanceAmar AmôurPas encore d'évaluation

- Memoire Inj Messaoud BENZOUAIDocument168 pagesMemoire Inj Messaoud BENZOUAIManong ShegueyPas encore d'évaluation

- Les Étapes de Formation Des Roches SédimentaireDocument2 pagesLes Étapes de Formation Des Roches Sédimentairehamada2002100% (1)

- Racines Carrees BaseDocument8 pagesRacines Carrees Basejulien9562Pas encore d'évaluation

- TP2Document4 pagesTP2Youssef Don RajawiPas encore d'évaluation

- Chapitre 1 LES OUTILS MATHEMATIQUESDocument9 pagesChapitre 1 LES OUTILS MATHEMATIQUESa.ddPas encore d'évaluation

- Thèse Data IntegrityDocument83 pagesThèse Data IntegrityBasma YagoubiPas encore d'évaluation

- Format Eur FrancaiseDocument1 pageFormat Eur FrancaiseAdnan NandaPas encore d'évaluation

- Canalisations de Gaz NaturelDocument120 pagesCanalisations de Gaz NaturelJean-David DelordPas encore d'évaluation

- Mesure de Compression Moteur Vers FinaleDocument46 pagesMesure de Compression Moteur Vers FinaleRaouf HarzallahPas encore d'évaluation

- Af Sen GaeDocument42 pagesAf Sen GaeعبداللهبنزنوPas encore d'évaluation

- Analyse D'une Situation de Communication en TaDocument2 pagesAnalyse D'une Situation de Communication en Taroger martin bassong batiigPas encore d'évaluation

- 3 Partie Caractéristiques Des LubrifiantDocument32 pages3 Partie Caractéristiques Des Lubrifiantsamir belamriPas encore d'évaluation

- Process AciérieDocument6 pagesProcess Aciériesanae jaouiPas encore d'évaluation

- TFE Gustave KISHATU MWAMBA Version Finale-1Document112 pagesTFE Gustave KISHATU MWAMBA Version Finale-1gustave kishatu100% (2)

- Observons:: Nature Du Complément Circonstanciel de TempsDocument2 pagesObservons:: Nature Du Complément Circonstanciel de TempsMehdi YMPas encore d'évaluation

- Observatoire National de La Filiere Riz Du Burkina Faso (Onriz)Document6 pagesObservatoire National de La Filiere Riz Du Burkina Faso (Onriz)toni_yousf2418Pas encore d'évaluation

- PV Liste-De-Prix Onduleurs HUAWEI 11-2023 FRDocument2 pagesPV Liste-De-Prix Onduleurs HUAWEI 11-2023 FRkoumbounisdimPas encore d'évaluation

- ExcisionDocument54 pagesExcisionAbdou Razak OuédraogoPas encore d'évaluation

- Marry Your Daughter Sheet - 1Document2 pagesMarry Your Daughter Sheet - 1Nurendung ZuliantoPas encore d'évaluation

- Arval - Cofrastra 40Document16 pagesArval - Cofrastra 40helder.fradePas encore d'évaluation

- Jadwal Genap 2223-2Document2 pagesJadwal Genap 2223-2nowo benyPas encore d'évaluation

- Caplp Externe Genie Electrique Electrotechnique Et Energie Epreuve 1 Doc RessourcesDocument28 pagesCaplp Externe Genie Electrique Electrotechnique Et Energie Epreuve 1 Doc RessourcesOus SàmàPas encore d'évaluation

- 2nd - Exercices Corrigés - Variations D'une FonctDocument1 page2nd - Exercices Corrigés - Variations D'une Fonctalyahmed610Pas encore d'évaluation

- 3 Branches Triphasées en Injection Directe M215 Ou M250Document1 page3 Branches Triphasées en Injection Directe M215 Ou M250MbgardPas encore d'évaluation

- Exam. F.CDocument2 pagesExam. F.CmidsmasherPas encore d'évaluation

- Exercice D'application Optique VDocument1 pageExercice D'application Optique VARDALAn MohamedPas encore d'évaluation

- Calendrier Des Examens Semestre Impair Janvier 2022 AlphaDocument28 pagesCalendrier Des Examens Semestre Impair Janvier 2022 AlphaMeg JustMegPas encore d'évaluation

- Tube VentouriDocument10 pagesTube VentouriMohammed BoulbairPas encore d'évaluation

- Introduction À La RobotiqueDocument19 pagesIntroduction À La RobotiqueRazzougui SarahPas encore d'évaluation

- Prise en Main de Microsoft Office Excel 2016Document713 pagesPrise en Main de Microsoft Office Excel 2016max80% (5)