Académique Documents

Professionnel Documents

Culture Documents

TD Polymere Tca

Transféré par

Bihina Haman0 évaluation0% ont trouvé ce document utile (0 vote)

108 vues6 pagesTitre original

TD POLYMERE TCA

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

108 vues6 pagesTD Polymere Tca

Transféré par

Bihina HamanDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 6

TD POLYMERE :(NB : *Tous les exercices n’ont pas été fait faute de temps

*Toute amélioration fondé est la bienvenue)

Exercice1 :

1- un polymère est une macromolécule organique ou inorganique constitué de l’enchainement

répété d’un même motif.

2- matière plastique : ce sont des matériaux organiques de synthèse fondé sur l’emploi des

macromolécules.

3- la composition chimique basique des matières plastique : Résine de base + adjuvant + additif.

4- le nom de la toute première matière plastique est le nitrate de cellulose encore appelé

celluloïde.

Exercice2 :

1- *Polymère thermoplastique : c’est un polymère qui se ramollit lorsqu’on le chauffe au-dessus

d’une certaine température mais redevient solide en dessous en conservant de façon réversible sa

thermo plasticité initiale. Exple : PE, PP, PS, PVC, PET, les polyamides.

*Polymère thermodurcissable : c’est un polymère qui par élévation de la température provoque

son durcissement en lui conférant sa structure définitive de façon irréversible. exple :resines,

phénol, bakélite, galalith.

*Elastomère : ce sont des polymères ayant des propriétés élastiques réversible, ou encore des

matériaux amorphes avec des pontages entres les chaines macromoléculaires. Exple : caoutchouc

naturel, polybutadiène, polyisoprène.

2- *le motif du téflon :

CF2CF2 n

* le monomère du téflon est : CF2CF2

*équation chimique de synthèse :

nCF2CF2CF2CF2 n

3- * calcul de la masse de monomère Mm :

Données :masse du polymère Mp= 51.8kg.mol-1 ; indice de polymérisation n= 1.85*103

n= Mp / Mm ce qui équivaut à dire que : Mm = Mp/n: AN : Mm=28g.mol-1

4- calculons la longueur moyenne des chaines de polyéthylène si tous les atomes de carbone

étaient alignés.

Données :n = 50000 : d(c-c) = 0.15nm ; on a : L= d(2n-1) AN : L= 1.5*10-5m

Exercice3 :

1- les différentes structures supramoléculaire d’un polymère : amorphe, cristallin et semi-

cristallin.

2- calculons le nombre N de molécule présente à l’instant t lors d’une polymérisation :

N = Ny(1+r-2rƿ)/2 ; Ny est nombre de fonction chimique de type y ; r =Nx/Ny est le rapport

stœchiométrique inférieur à 1 ; ƿ est le degré d’avancement de la réaction à l’instant t.

3- les différentes technique de polymérisation sont : polymérisation en masse, polymérisation en

solution, polymérisation en suspension, polymérisation en émulsion, polymérisation en phase

gazeuse.

4- principe de l’extrusion : c’est une technique de transformation continue qui consiste à chauffés

des granulés de polymère et de les comprimés par une vis sans fin qui tourne dans un fût chauffé

et qui pousse le plastique vers un outillage appelé filière.

Exercice4 :

1- principe du calandrage :

La matière à calandrer préalablement malaxée et chauffée passe dans la calandre pour être

laminée par les cylindres chauffés et tournants. Toutes les bulles d’air sont alors chassées de

la matière laminée. Un détecteur de particules métalliques qui agit par séparation magnétique

est prévu à l’entrée de la matière. Une graineuse et rouleaux décolleurs peuvent être prévus à

la sortie de la matière afin de modifier l’aspect de la surface de la feuille. Un convoyeur de

stabilisation sert à transporter et étier le film laminé à la sortie de la calandre. Des tambours

refroidissent ce film par action de contact. Une jauge d’épaisseur est également présente sur

la chaîne pour mesurer l’épaisseur du film calandré. A la sortie de la chaîne, des coupe-

lisières sont prévues pour la finition par découpage des bords de la feuille à enrouler et enfin,

une enrouleuse sert à bobiner le film à stocker.

Schéma de principe d’une chaine de calandrage

2- les trois phases lors de l’injection thermoplastique : le remplissage ou l’injection ; le maintien

(bourrage ou compactage) ; le refroidissement.

3- différence entre l’injection soufflage et l’injection des thermoplastiques : lors de l’injection

thermoplastique le polymère le polymère remplit l’enceinte et occupe le volume de la cavité, tant

disque lors de l’injection soufflage nous avons au préalable la réalisation d’une préforme par

injection puis réchauffement de la préforme ensuite transfert dans un moule puis soufflage pour

que le polymère entre en contact avec les parois du moule.

4- *la spécificité de l’extrusion des tubes, de profilés pleins, de joins… : le principe est le suivant

un tube en polymère généralement le PEHD haute densité est extrudé pince mécanique à sa

partie basse par la fermeture du moule et soufflé.

*dans l’extrusion gonflage le polymère fondu passe d’abord dans une filière de tube qui à la

sortie de la filière le polymère est étiré longitudinalement par un système de rouleaux pinceur.

Une certaine quantité d’aire assure emprisonnée à l’intérieur de la gaine assure son gonflage cet

à dire son étirage transversal.

Exercice5:

1- la caractérisation mécanique statique d’un polymère consiste à déplacer une partie d’une

éprouvette à l’aide d’une traverse mobile constituant la machine d’essais et à enregistrer la

contrainte appliquée.

2- représentation de la courbe de traction classique d’un matériau thermoplastique aux alentours

de Tg.(voir page 58).

3- un matériau macromoléculaire est nommé viscoélastique car il exhibe des propriétés

mécaniques élastique et visqueuses.

4- la caractérisation mécanique dynamique d’un polymère permet de déterminer en particulier :

*le module complexe de young (E*) ou de coulomb (G*) en fonction principalement de la

température et de fréquence d’essais.

*le facteur d’amortissement ou facteur de perte en fonction de la température et de la fréquence.

*la température de transition vitreuse (Tg) qui dépend de la fréquence.

Exercice6 :

1- on appelle Tg d’un polymère : l’intervalle de température à travers lequel le polymère passe

d’un état caoutchouteux à un état vitreux.

2- A partir de la représentation graphique de Kelving-Voigt, le module de Young complexe est

E*(ω) = E’+iE’’ avec E’(ω) =ξ(caractérise le module élastique) et E’’(ω) = ηω.η (viscosité du

matériau)

3- expliquons le principe de fonctionnement du DSC : l’appareil apporte et enregistre la quantité

de chaleur nécessaire pour maintenir l’échantillon et la référence à la même température lorsque

survient un phénomène de transition thermique au sein de l’échantillon.

4- * l’évaluation de la capacité de chaleur à partir de la courbe DSC se fait en obtenant le flux de

chaleur à une température grâce à la courbe DSC. Cela nous permet à partir du flux de chaleur

q/t et de la vitesse de chauffage d’obtenir DT/t de faire le rapport q/t/DT/t et d’obtenir q/DT qui

est la capacité de chaleur. (DT=delta T).

*l’évaluation de la température de cristallisation se fait à partir de la courbe flux de chaleur

température fournit par le DSC. La hausse sur la courbe nous dit que le polymère peut cristalliser

et on obtient la température de cristallisation.

Exercice8 :

1- différence entre la phase de remplissage et de compactage dans le procédé d’injection : lors du

remplissage les pressions engendrées sont considérables du fait de la forte viscosité du polymère

et de la grande vitesse d’injection. Tant disque lors du compactage l’injection du polymère se fait

sous forte pression.

2- les facteurs aux quels sont liés les difficultés de l’injection des polymères :

la réalisation du moule, positionnement des canaux, seuils d’injection

L’adéquation de la pièce à injecter à la pièce à réaliser

L’optimisation du polymère et paramètres d’injection

3- le thermoformage est une technique consistant à chauffer une feuille ou une plaque à une

température permettant sa déformation dans un moule dont elle épouse la forme par action d’une

différence de pression entre ses deux faces.

4- les propriétés mécaniques des polymères à prendre en compte lors de la caractérisation :

Comportement à l’étirage

Comportement en flexion

Mesure de résistance à l’impacte

Résistance à la fatigue

Fluage

Essais thermomécanique

Exercice9 :

1- paramètres pris en compte lors de l’étirage :

la déformation nominale

la contrainte nominale

2- allure de la courbe contrainte-déformation vraies des matériaux polymères :

3- comportement en flexion des polymères :

4- la mesure de la résistance à la fatigue des polymères :

la résistance à la fatigue est menée de trois façons à savoir :

Exercice10

1- les essais thermomécanique des matériaux polymères :

2- phénomène de reprise d’eau

REFERENCES: *MATERIAUX POLYMERE 3EME EDITION DUNOD

* COURS DE PMF DES MATIERES PLASTIQUES (PROCEDES DE MISE EN FORME DES

MATIERES PLASTIQUES)

Vous aimerez peut-être aussi

- Introduction À La Science Des Matériaux - Les Polymères - Propriétés Générales - WikiversitéDocument13 pagesIntroduction À La Science Des Matériaux - Les Polymères - Propriétés Générales - WikiversitéLaurent MorgePas encore d'évaluation

- Caractéristiques Des Produits PétroliersDocument31 pagesCaractéristiques Des Produits Pétroliersjojo100% (6)

- 52 Citations MotivantesDocument56 pages52 Citations MotivantesHanane AbakouyPas encore d'évaluation

- 52 Citations MotivantesDocument56 pages52 Citations MotivantesHanane AbakouyPas encore d'évaluation

- ForageDocument82 pagesForageguibes94% (18)

- Chimie Des Polymères - Chapitre1 - 3LRPDocument16 pagesChimie Des Polymères - Chapitre1 - 3LRPTahar Yahiaoui100% (2)

- 1.polymérisation RadicalaireDocument36 pages1.polymérisation Radicalaireomatr0% (1)

- PolymeresDocument58 pagesPolymeresAhmed Arbaoui100% (1)

- Chapitre I POLYMERE INTRODUCTIONDocument43 pagesChapitre I POLYMERE INTRODUCTIONEya B. TalebPas encore d'évaluation

- Introduction Polymeres CompositesDocument48 pagesIntroduction Polymeres Compositescdm22orange100% (1)

- Séquençage d'ADNDocument27 pagesSéquençage d'ADNFati100% (11)

- Série 01Document2 pagesSérie 01ibend376Pas encore d'évaluation

- Exercices Polymeres PDFDocument2 pagesExercices Polymeres PDFRobin33% (3)

- PolymèreDocument36 pagesPolymèreFrederic WustPas encore d'évaluation

- COURS Polymères KERROUZ 3 GM XDocument24 pagesCOURS Polymères KERROUZ 3 GM Xmostafa bounab100% (1)

- TD NDocument3 pagesTD Nmodou BADIANEPas encore d'évaluation

- Transformation Des Matières Plastiques PDFDocument4 pagesTransformation Des Matières Plastiques PDFamaniPas encore d'évaluation

- Adhesion Adherence 2009Document80 pagesAdhesion Adherence 2009Walid Ben AmirPas encore d'évaluation

- TD1 2Document4 pagesTD1 2Oussama El BouadiPas encore d'évaluation

- TD Polymères (2005-2006)Document4 pagesTD Polymères (2005-2006)Oussama El Bouadi100% (1)

- 4 Proprietes Des MacromleculesDocument4 pages4 Proprietes Des Macromleculescristallisation100% (1)

- LPro Polym PDFDocument29 pagesLPro Polym PDFzina allaouaPas encore d'évaluation

- Chap. 1-PolymèresDocument5 pagesChap. 1-PolymèresBénédicte & Christophe MULLERPas encore d'évaluation

- 5 2 PolymèresDocument38 pages5 2 PolymèresJoshua JordanPas encore d'évaluation

- TD Polymère 3Document4 pagesTD Polymère 3mostafa bounabPas encore d'évaluation

- 3A BT MCS - Matières PlastiquesDocument6 pages3A BT MCS - Matières PlastiquesFélix KouassiPas encore d'évaluation

- Vieillissement Des PolymèresDocument11 pagesVieillissement Des PolymèresHamza BEYADPas encore d'évaluation

- Cours Degradation Polymere N°3Document22 pagesCours Degradation Polymere N°3Ouahes HoudaifaPas encore d'évaluation

- Des Applications Sur Les PolymèresDocument2 pagesDes Applications Sur Les PolymèresmortadaPas encore d'évaluation

- Cours PDFDocument58 pagesCours PDFAmani bouzaouitPas encore d'évaluation

- Groupes DespacesDocument16 pagesGroupes DespacesSamah SamahPas encore d'évaluation

- Cours - Polymeres - CH4 - 2019-20120Document12 pagesCours - Polymeres - CH4 - 2019-20120KOUKI SOFIENPas encore d'évaluation

- Ero Ex c02Document3 pagesEro Ex c02maino100% (1)

- Cours PolymèresDocument17 pagesCours PolymèresJhee raaPas encore d'évaluation

- Matériaux Polymères OrganiquesDocument24 pagesMatériaux Polymères OrganiquesyousPas encore d'évaluation

- M1 Polymeres Cours1Document35 pagesM1 Polymeres Cours1peutilouis100% (1)

- Chapitre IiDocument12 pagesChapitre IiIs Lam EdPas encore d'évaluation

- PolymèresDocument44 pagesPolymèresCr Sk100% (1)

- Cours Poly. 2023 Etudiant (E) SDocument57 pagesCours Poly. 2023 Etudiant (E) SZakaria AlouanePas encore d'évaluation

- Département de Sciences Chimiques Année Universitaire 2019-2020 Master RD MC 1 AnnéeDocument6 pagesDépartement de Sciences Chimiques Année Universitaire 2019-2020 Master RD MC 1 AnnéeErrafi WissalPas encore d'évaluation

- Iutmosel Polymeres 2012 CHDocument2 pagesIutmosel Polymeres 2012 CHAbdallah AmmarPas encore d'évaluation

- Cours Synthese Polymeres ElevesDocument6 pagesCours Synthese Polymeres Elevesfateh polpetPas encore d'évaluation

- Cinetique Des PolymereDocument51 pagesCinetique Des PolymerejakkkkPas encore d'évaluation

- Les Céramiques Industrielles - CarmaDocument122 pagesLes Céramiques Industrielles - CarmaRhimi NajahPas encore d'évaluation

- Chapitre 01Document11 pagesChapitre 01Savana BellaPas encore d'évaluation

- Cours de Chimie Des Polymères (Master)Document70 pagesCours de Chimie Des Polymères (Master)CHEIKH ABDOUL AZIZ H'MEIDYPas encore d'évaluation

- 3-Synthèse Des Polymères Etudiant 2020Document100 pages3-Synthèse Des Polymères Etudiant 2020max hebertPas encore d'évaluation

- Chapitre IDocument44 pagesChapitre IZakaria SahirPas encore d'évaluation

- DEA Jonathan GUIDIGODocument159 pagesDEA Jonathan GUIDIGOALAKOUKOPas encore d'évaluation

- Chimie Des Polymeres Exercices Et Problemes Corriges 2 Ed - SommaireDocument22 pagesChimie Des Polymeres Exercices Et Problemes Corriges 2 Ed - Sommairezina allaouaPas encore d'évaluation

- Généralités Sur La Chimie MacromoléculaireDocument39 pagesGénéralités Sur La Chimie MacromoléculaireMohamed KardousPas encore d'évaluation

- TD 2010 PlastiquesDocument2 pagesTD 2010 PlastiquesmortadaPas encore d'évaluation

- Polymères CoursDocument41 pagesPolymères CoursOuahes HoudaifaPas encore d'évaluation

- TD 1 GMP 2023-2024Document4 pagesTD 1 GMP 2023-2024mennanesalaheddinePas encore d'évaluation

- LPro Polym PDFDocument23 pagesLPro Polym PDFRafik Dra100% (1)

- Les PolymeresDocument17 pagesLes PolymeresChouaib Aribi100% (1)

- Physique Des Polymères PDFDocument30 pagesPhysique Des Polymères PDFMohammed Bouchelarm100% (1)

- Partie 2 PolyméresDocument67 pagesPartie 2 PolyméresOns KammounPas encore d'évaluation

- Polymeres P3Document20 pagesPolymeres P3Hadjer ZitounePas encore d'évaluation

- Les Caoutchoucs NaturelsDocument30 pagesLes Caoutchoucs NaturelsDjamzenPas encore d'évaluation

- Chapitre 1 de Synthèse (PolycondensationDocument10 pagesChapitre 1 de Synthèse (PolycondensationHana Salah AiechPas encore d'évaluation

- M1 Polymeres-Cours3Document38 pagesM1 Polymeres-Cours3Mengade Ossama100% (1)

- Chapitre I. Structure Des Polymeres Et Leurs ClassificationsDocument8 pagesChapitre I. Structure Des Polymeres Et Leurs ClassificationsJewel SlamPas encore d'évaluation

- TP 2Document8 pagesTP 2Ka RimPas encore d'évaluation

- TP Polymère + Compte Rendu - TP1 - Identification Des Polymères 6510Document9 pagesTP Polymère + Compte Rendu - TP1 - Identification Des Polymères 6510ahmed ahmadPas encore d'évaluation

- TMMPDocument26 pagesTMMPKamal SaOudPas encore d'évaluation

- 11Document20 pages11Luol Jah KårrådPas encore d'évaluation

- Document1 Toc2Document1 pageDocument1 Toc2Bihina HamanPas encore d'évaluation

- Avis de Recrutement Animateur Endogene Dans Les CommunautesDocument3 pagesAvis de Recrutement Animateur Endogene Dans Les CommunautesBihina HamanPas encore d'évaluation

- Avis de Recrutement Animateur Endogene Dans Les CommunautesDocument3 pagesAvis de Recrutement Animateur Endogene Dans Les CommunautesBihina HamanPas encore d'évaluation

- Attachment 2Document3 pagesAttachment 2Bihina HamanPas encore d'évaluation

- Benoué PDFDocument6 pagesBenoué PDFBihina HamanPas encore d'évaluation

- 35 Mines FRDocument3 pages35 Mines FRCoby ZehPas encore d'évaluation

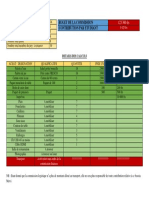

- Correction Budget LogistiqueDocument1 pageCorrection Budget LogistiqueBihina HamanPas encore d'évaluation

- EGEM de l'UN 2018 - 3eme Annee Filiere Cartographie Geologie Et GeomatiqueDocument2 pagesEGEM de l'UN 2018 - 3eme Annee Filiere Cartographie Geologie Et GeomatiqueBihina HamanPas encore d'évaluation

- Conventions Bac 4Document2 pagesConventions Bac 4Bihina HamanPas encore d'évaluation

- Comment Fonctionne Une Raffinerie ?: Les Différents Produits Issus Du RaffinageDocument2 pagesComment Fonctionne Une Raffinerie ?: Les Différents Produits Issus Du RaffinageBihina HamanPas encore d'évaluation

- 30 Eleves Greffiers 2019 Special - fr1Document6 pages30 Eleves Greffiers 2019 Special - fr1Bihina HamanPas encore d'évaluation

- L2-Lecon2-Version Imprimable PDFDocument12 pagesL2-Lecon2-Version Imprimable PDFBihina HamanPas encore d'évaluation

- L2-Lecon2-Version Imprimable PDFDocument12 pagesL2-Lecon2-Version Imprimable PDFBihina HamanPas encore d'évaluation

- 2 1 27062008140659 PDFDocument1 page2 1 27062008140659 PDFBihina HamanPas encore d'évaluation

- 2 1 27062008140659 PDFDocument1 page2 1 27062008140659 PDFBihina HamanPas encore d'évaluation

- Transformation Des PlastiquesDocument4 pagesTransformation Des PlastiquesouaelPas encore d'évaluation

- CGM Plastiques Et Composites Ecrit 2019 Dossier RessourcesDocument10 pagesCGM Plastiques Et Composites Ecrit 2019 Dossier RessourcesWafa BouzidPas encore d'évaluation

- Monographie PolymèresDocument32 pagesMonographie Polymèresilio6Pas encore d'évaluation

- Joma 2015Document268 pagesJoma 2015C-Sport.frPas encore d'évaluation

- Cours Acides Nucleiques Chap 1 v6 - 2020 Hug'Document90 pagesCours Acides Nucleiques Chap 1 v6 - 2020 Hug'myria tourePas encore d'évaluation

- Cours Degradation Des Polymeres PDFDocument46 pagesCours Degradation Des Polymeres PDFtaha lilPas encore d'évaluation

- Olymerase Hain Eaction Ou PCR Reaction en Chaine de La PolymeraseDocument34 pagesOlymerase Hain Eaction Ou PCR Reaction en Chaine de La PolymeraseMohamed ECHAMAIPas encore d'évaluation

- Catalogue Panneau SandwDocument1 pageCatalogue Panneau SandwQuentin BindziPas encore d'évaluation

- ViscosimétriqueDocument4 pagesViscosimétriquel3bsectionbPas encore d'évaluation

- Extrudeusee VisDocument7 pagesExtrudeusee VisEL MAJDOUB WALIDPas encore d'évaluation

- L Usine Nouvelle Jean Francois Pichon Christophe Guichou Aide Memoire Injection Des Matieres Plastiques 2015 PDFDocument398 pagesL Usine Nouvelle Jean Francois Pichon Christophe Guichou Aide Memoire Injection Des Matieres Plastiques 2015 PDFNada RiahiPas encore d'évaluation

- Chapitre 1 - Introduction Aux Polymeres COURSDocument56 pagesChapitre 1 - Introduction Aux Polymeres COURSmohamedPas encore d'évaluation

- Double Coin OTR Data Book FrenchDocument20 pagesDouble Coin OTR Data Book FrenchAmine YoussefPas encore d'évaluation

- PolyamideDocument13 pagesPolyamideJouini ZakariaPas encore d'évaluation

- PRYAP51004Document2 pagesPRYAP51004BOUZIANE MessaoudPas encore d'évaluation

- Vannes-Papillon HzEV PDFDocument3 pagesVannes-Papillon HzEV PDFmikePas encore d'évaluation

- Mat CompDocument10 pagesMat CompYvan Tagne FenyomPas encore d'évaluation

- Catalogue Lacor Pro 2022Document615 pagesCatalogue Lacor Pro 2022Mamoun SfPas encore d'évaluation

- Aragui MaroueneDocument87 pagesAragui Marouenekhaled AmeniPas encore d'évaluation

- Manuel Precisous Plastic - FRENCH PDFDocument64 pagesManuel Precisous Plastic - FRENCH PDFAmnay IdurarPas encore d'évaluation

- B62 0020 (Rev. E 2008.07) FR - MATIERES THERMOPLASTIQUES ET THERMODURCISSABLES DESIGNATIONS CONVENTIONNELLESDocument11 pagesB62 0020 (Rev. E 2008.07) FR - MATIERES THERMOPLASTIQUES ET THERMODURCISSABLES DESIGNATIONS CONVENTIONNELLESDiego CamargoPas encore d'évaluation

- Catalogue WAFIX PP Evacuation 042010Document5 pagesCatalogue WAFIX PP Evacuation 042010willems-lucyPas encore d'évaluation

- Rapport Manip 1Document9 pagesRapport Manip 1Khawla RafPas encore d'évaluation

- Memoire Massamba - Déchet plastiqueDocument50 pagesMemoire Massamba - Déchet plastiqueNianjara RazafindrainibePas encore d'évaluation

- 111Document10 pages111Zaki MizouPas encore d'évaluation

- COURS 3 RéplicationDocument27 pagesCOURS 3 RéplicationHikari KazuePas encore d'évaluation

- Matières TDocument238 pagesMatières TImane holaPas encore d'évaluation

- PolyéthylèneDocument6 pagesPolyéthylènechristophePas encore d'évaluation