Académique Documents

Professionnel Documents

Culture Documents

Contexte Général Du Projet

Transféré par

roseTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Contexte Général Du Projet

Transféré par

roseDroits d'auteur :

Formats disponibles

Chapitre I : Contexte general du projet

Dans ce chapitre nous présentons le contexte général du projet. Nous commençons par

une présentation de la société CFCA MAROC en tant qu’organisme d’accueil et des

produits et leur processus de fabrication dans la zone de production 1-2 concernée par

notre étude, ensuite nous définissons ce projet en identifiant ses objectifs, son

périmètre, la démarche suivie pour le réaliser et la planification de cette démarche.

Rapport de projet de fin d’études 14

Contexte Général du projet Chapitre I

I. Présentation de la société d’accueil :

I.1. Présentation du Groupe CFCA :

I.1.1. CFCA en bref :

CFCA « Compagnie Française de câblage » est une multinationale française offrant des

prestations dans le domaine de câblage, son activité s’étale au monde à travers ses trois

filiales CFCA ATLANTIQUE à Chiche, CFCA BOURGOGNE à Dijon et CFCA MAROC à

Berrechid.

Figure 1 : Implantation de CFCA

I.1.2. Historique :

Depuis la création du groupe en 1990 par les quatre sociétés : ETMA, OUEST ELEC,

PREFICABLE, SOCAPREL, CFCA a connu plusieurs transitions (Figure 2) :

La création de la nouvelle filiale CFCA MAROC en 1992 ;

L’achat de CFCA par le groupe LABINAL en 1996 ;

Le rachat de CFCA par le groupe VALEO en 2000 ;

Le rachat de CFCA par deux anciens Fondateurs du groupe : M. P.SCRABALAT et

M.TALBOT en 2001 ;

Et l’achat de CFCA par un groupe de banquiers en 2007.

Aujourd’hui CFCA est l’un des principaux fournisseurs de câblage électrique en Europe

surtout dans les domaines maritime et électroménager.

Rapport de projet de fin d’études 15

Contexte Général du projet Chapitre I

Figure 2 : Evolution historique de CFCA

I.2. Présentation de CFCA MAROC:

CFCA MAROC est une filiale du Groupe CFCA, spécialisée dans l’industrialisation et la

production des câblages électriques dans les domaines :

Maritime : câblage pour les bateaux

Electroménager : câblage pour les chaudières, les fours micro-ondes, les lave-

linge, les cuisinières, les sèche-linge, les pompes, les climatiseurs…

Automobile : câblage pour l’air bag, l’autoradio, capote électrique, toit ouvrant,

témoin d’usure des freins…

Transport et manutention : câblages des bus, des engins, chariots élévateurs,

ascenseurs…

Les principaux clients de la société sont : VAILLANT, DE-DIETRICH, BAXI, ROSIERE,

FAGOR BRANDT, ELECTROLUX, JEANNEAU BENETEAU, FENWICK, OTIS, HEULIEZ-BUS,

ATLANTIC, MANITOU , RENAULT ,TOYOTA, CARRIER, SAUNIER DUVAL…

I.3. Fiche technique :

Raison sociale CFCA MAROC

Date de création 1992

Forme juridique Société anonyme

Capital 3.000.000 DH

Effectif 500 personnes

Surface 25.000 m2

Certification ISO 9001

Tableau 1 : Fiche technique de CFCA MAROC

Rapport de projet de fin d’études 16

Contexte Général du projet Chapitre I

I.4. Organigramme :

Directeur Industriel

CFCA MAROC

Responsable

Informatique

Respnsable Responsable Responsable

Directeur Responsable Responsable Responsable

Industriel & Qualité &

Adm. Financier RH Logostique Production Maintenance

Méthodes Formation

Figure 3 : Organigramme de CFCA

II. Présentation de la zone de production 1-2 :

II.1. Situation géographique :

La CFCA MAROC est composée de 6 zones de production, chacune de ces est sous la

responsabilité d’un chef et comporte un ou plusieurs projets. La figure 4 représente la

situation géographique de la zone 1-2 qui nous concerne dans ce projet.

Figure 4 : Plan de situation géographique des zones de production de CFCA MAROC

Rapport de projet de fin d’études 17

Contexte Général du projet Chapitre I

II.2. Produits :

II.1.1. Présentation d’un câblage :

Le câblage électrique est un ensemble de fils qui ont pour fonction principale de relier

l’ensemble ou une partie des composants électriques et électroniques d’un système. Il

permet ainsi :

D’alimenter en énergie l’ensemble des équipements et assurer la fonction de

distribution électrique.

De transmettre les informations et les commandes entre les différents

équipements électriques et électroniques.

L’architecture du câblage est définie par son parcours au sein du système, elle peut être

aussi complexe que variée.

On peut distinguer dans un système plusieurs types de câblages liés entre eux. Cette

division est très utile pour faciliter certaines tâches pour le client en l’occurrence le

montage dans ce système et la réparation en cas de panne.

II.1.2. Les constituants d’un câblage :

Les câblages électriques (Figure 5) sont des produits de compositions très variées.

Généralement on distingue cinq constituants principaux dans un câblage : conducteurs

électriques, terminaux, et matériel de protection.

Figure 5 : Exemple d’un câblage

Le tableau 2 représente des exemples de composants des produits de la zone 1-1 de

chaque constituant ainsi que leurs rôles.

Constituant Rôle Exemples de composants

Conducteur Conduite du courant électrique Câble, fil

Terminal Connexion entre le conducteur et Clip, clip drap, embout, broche,

le connecteur cosse, contact, douille…

Rapport de projet de fin d’études 18

Contexte Général du projet Chapitre I

Connecteur Branchement/débranchement du Protecteur, capuchon,

câblage dans un système. connecteur simple, connecteur

Protection du câblage. DPI, Porte broche, boitier …

Accessoires Protection du câblage. Gaine PVC, gaine thermo,

Assemblage des sous-ensembles siligaine, collier, presse étoupe,

du câblage. scotch papier, scotch toile,

Montage du câblage dans un étiquettes …

système.

Information et traçabilité.

Matériel de Protection d’un système contre des Limiteur de température, ferrite,

protection aléas de fonctionnement. thermostat de sécurité, porte

fusible…

Tableau 2 : Composition des produits de la zone 1-1

II.1.3. Diversité des produits :

La zone 1-2 comporte quatre projets, chaque projet est composé d’une grande variété de

produits. Le tableau 3 indique les différents projets de la zone ainsi que le nombre de

produits pour chacun de ces projets.

Projet Nombre de produits

ATLANTIC 85

CEFEMO 46

NOIROT 70

SIC 55

Tableau 3 : Nombre de produits par projet dans la zone 1-2

II.2. Présentation du processus de fabrication :

Le processus de fabrication peut être décomposé en 5 grandes étapes : La coupe, la

préparation, le surmoulage, le montage et les tests et le contrôle final.

II.2.1. Coupe :

Cette opération consiste à couper les conducteurs selon la longueur désirée, selon le

type du conducteur on distingue deux types de machines de coupe :

Machines coupe fil :

En plus de la coupe franche des fils, ces machines permettent aussi de réaliser, au

souhait, le dénudage et le sertissage des fils :

Dénudage automatique : c’est l’opération permettant d’enlever l’isolant à

l’extrémité du fil afin de dégager les brins conducteurs.

Sertissage automatique : Processus qui permet la jonction de quelques types de

terminaux au fil conducteur.

Rapport de projet de fin d’études 19

Contexte Général du projet Chapitre I

La zone 1-1 dispose de deux machines de coupe sertissage : La KOMAX 40T (figure 7), et

la KOMAX GAMMA 311 (figure 6). En plus de dénudage et sertissage automatiques la

machine KOMAX 40T dispose d’une imprimante permettant le marquage des fils.

Figure 6 : Machine de coupe KOMAX GAMMA 311 Figure 7 : Machine de coupe KOMAX 40T

Machine coupe câble :

Cette machine permet, selon la longueur sélectionnée, de couper le câble et de réaliser

un dégainage automatique qui consiste en l’enlèvement d’une partie de la gaine aux

extrémités du câble. La zone 1-1 dispose d’une machine de coupe câble représentée dans

la figure 8 :

Figure 8 : Machine de coupe SCHLINGHER MEGASTRIP 960

II.2.1. Surmoulage :

Le surmoulage consiste à injecter de la matière plastique fondue dans un moule autour

d’un câble et la laisser se refroidir pour obtenir des formes diverses de plastique : des

prises ou des éléments d’assemblage du câblage.

Rapport de projet de fin d’études 20

Contexte Général du projet Chapitre I

Figure 9 : Exemple de forme de surmoulage

La zone dispose de deux machines de surmoulage représentées dans la figure suivante :

Figure 10 : Machines de surmoulage HONEYWELL ET PLASTINSERT

II.2.3. Préparation :

Une fois coupés, une partie des conducteurs passe par une ou plusieurs phases de

préparation. Parmi ces phases de préparation on trouve :

Recoupe câble : qui consiste à recouper des fils d’un câble coupé et dégainé selon les

longueurs spécifiées dans la fiche de fabrication.

Dénudage : consiste à dénuder des fils sur une machine dénudeuse lorsqu’il n’est pas

possible de réaliser l’opération automatiquement.

Sertissage de reprise : Consiste à sertir les terminaux aux extrémités des fils par des

presses lorsqu’il ne s’avère pas possible de réaliser cette opération automatiquement

sur les machines de coupe.

Rapport de projet de fin d’études 21

Contexte Général du projet Chapitre I

Sertissage splice : consiste à assembler deux fils dénudés ou un fil dénudé et un

composant par une bande de métal.

Etamage : Consiste à recouvrir les brins d’un fil par une couche d’étain fondu.

Retreint : Consiste modeler la gaine thermo par réchauffement sur des parties du

câblage pour isoler des parties conductrices.

Epissurage : Consiste à assembler un ou plusieurs fils dénudés par soudage ultrason.

Sertissage splice Retreint

Dénudage Etamage

Epissurage Sertissage de reprise

Tableau 4 : Exemples d’opérations de préparation

II.2.3. Montages et tests :

Cette étape consiste à monter l’ensemble des composants et assembler les différents

sous-ensembles pour obtenir le câblage final et réaliser les différents tests exigés de la

qualité. Selon le type du câblage cette étape peut comprendre :

Rapport de projet de fin d’études 22

Contexte Général du projet Chapitre I

L’insertion des terminaux dans les connecteurs qui leurs correspondent.

L’enfilage des gaines.

Le montage des accessoires et matériel de protection.

Le test électrique : consiste à vérifier la connectivité électrique du câblage.

Le test d’étanchéité : consiste à vérifier que les accessoires d’étanchéité

remplissent leur fonction.

II.2.4. Contrôle final et conditionnement :

La dernière étape du processus de fabrication est constituée de deux opérations :

Le contrôle final : qui consiste à réaliser des inspections visuelles pour vérifier la

longueur des branches, la présence et la conformité des accessoires, terminaux et

connecteurs, respect de l’architecture finale exigée, conformité des codes-barres

et des références du produit…

Le conditionnement : qui consiste à mettre le produit final dans des cartons ou

des bacs de plastique selon la demande du client et les déposer sur des palettes

pour être transportés au magasin d’expédition.

Figure 11 : Exemples de planches de montage et de test

III. Présentation du projet :

III.1. Choix du projet :

Afin d’améliorer sa compétitivité et répondre à des exigences des clients de plus en plus

fortes, CFCA MAROC se trouve dans l’obligation d’optimiser ses flux internes, améliorer

sa productivité et rationaliser l’exploitation de ses équipements.

Pour répondre à ce besoin il nous a été proposé ce projet dont nous allons expliciter les

objectifs, la démarche suivie ainsi que la planification des différentes phases de cette

démarche.

Rapport de projet de fin d’études 23

Contexte Général du projet Chapitre I

III.2. Définition du projet :

Pour pouvoir bien définir notre projet nous avons utilisé l’outil QQOQCP permettant de

caractériser un projet en répondant à six questions essentielles :

Quoi ? Amélioration de la performance

Pilote du projet : Mr. BOUATIOUI Responsable Industriel/Méthode

Equipe du projet :

Mr. HAJAJI Chef service amélioration continue

Qui ?

Mr. Lahdaili Stagiaire Ingénieur

Acteurs du projet : Personnel des services Industriel/Méthode,

Production, Maintenance, Qualité et Logistique

Où ? La zone 1-2 de CFCA MAROC

Quand ? Du 10 Février jusqu’au 10 juin 2015

Comment ? Déploiement d’une démarche lean manufacturing

Utiliser moins d’efforts humains, moins de stocks et moins de temps

Pourquoi ? pour fabriquer des produits de bonne qualité, aussi économiquement

que possible et tout en étant le plus réactif aux demandes clients.

Tableau 5 : Outil QQOQCP de définition du projet

III.3. Périmètre du projet :

Pour définir le périmètre du projet nous avons construit une cartographie SIPOC (Figue

12) donnant une vision synthétique et macroscopique du processus objet d’étude et

déterminant les clients et fournisseur de ce processus au sens large.

III.3. Objectifs du projet :

Dans ce projet nous avons opté pour une classification des pertes en 3 catégories, des

pertes de flux, de main d’œuvre et des pertes machines. L’axe de la qualité n’entre pas

dans le cadre de ce projet.

Nous avons donc nous poser comme objectifs de réduire ces formes de pertes, et pour

chaque objectif nous avons associé un indicateur qui va nous permettre de mesurer

l’état actuelle et de vérifier l’efficacité des actions d’amélioration. Le tableau 6

représente les indicateurs associés à chaque objectif.

Rapport de projet de fin d’études 24

Contexte Général du projet Chapitre I

Cartographie SIPOC du processus de fabrication

Suppliers Inputs Process Outputs Customers

Commandes Début

Client

client

Le chef de ligne lance

les OF

Matière première

Service Fournitures

Magasin Composants

L’opérateur coupe

Sous-ensembles les fils/câbles

Service Gestion de la

Production production

L’opérateur effectue le

surmoulage des câbles

Service Contrôle de la

Qualité qualité

Service Nouveaux L’opérateur prépare les

fils/câbles

Industriel/ produits/projets

Méthode Interventions

L’opérateur effectue le

Service montage et le test du

Interventions

Maintenance câblage

La contrôleuse qualité

effectue le contrôle final Rebus

et le conditionnement du

câblage

Service

Fin Produits finis

Expédition

Figure 12 : Cartographie SIPOC du processus de fabrication étudié

Indicateur de

Objectif Etendue de mesure

performance

Produits

Réduire les pertes de flux Lead time

échantillons

Produits

Réduire les pertes de main d’œuvre Temps de cycle

échantillons

Machines de coupe

Réduire les pertes des équipements TRS

et de surmoulage

Tableau 6 : Objectifs du projet et indicateurs associés

III.4. Démarche du projet :

Pour la conduite de notre projet, nous avons suivi la méthodologie DMAIC. Il s’agit d’une

démarche de résolution des problèmes qui suit une ligne conductrice en cinq étapes

nécessaires pour l’obtention de résultats fiables.

Rapport de projet de fin d’études 25

Contexte Général du projet Chapitre I

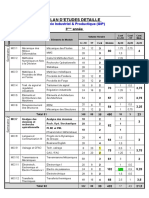

Etape Taches Outils utilisés

Définition du projet

Définition des objectifs du projet

QQOQCP

Cartographie SIPOC

1. Définir Définition du périmètre du projet

DMAIC

Diagramme de GANTT

Définition de la démarche du projet

Planification du projet

Collecte de données caractérisant le Diagramme de Pareto

projet Matrice Produit/Process

Pondération

2. Mesurer Mesure du TRS des machines Chronométrage

Fiches de suivi

Cartographies VSM

Réalisation des cartographies VSM Indicateurs de performance

Indicateurs de performance

Statistiques

Analyse des résultats de mesure Brainstorming

Diagramme d’Ishikawa

3. Analyser Vote pondéré

Diagramme de Pareto

Mise en place d’un plan d’actions Diagramme des 5 Pourquoi

d’amélioration Diagramme de Spaghetti

Matrice de déploiement

Méthode des chainons

4. Innover

Chantier de réimplantation Diagramme de PERT

et améliorer

Diagramme de GANTT

5. Contrôler Standardisation des résultats Management visuel

Tableau 7 : Méthodologie DMAIC de projet

III.5. Planification du projet :

Le projet a commencé à partir du 10 Février 2015. La figure 12 présente le diagramme

Gantt de déroulement des différentes phases du projet.

Rapport de projet de fin d’études 26

Contexte Général du projet Chapitre I

févr. 2015 mars 2015 avr. 2015 mai 2015 juin 2015

ID Nom de tâche

8/2 15/2 22/2 1/3 8/3 15/3 22/3 29/3 5/4 12/4 19/4 26/4 3/5 10/5 17/5 24/5 31/5 7/6

1 Intégration

2 Observation du processus de production

3 Définition du projet

4 Collecte de données caractérisant le projet

5 Mesure des TRS des machines de coupe et de surmoulage

6 Réalisation des cartographies VSM

7 Analyse des résultats de mesure et choix des actions d’amélioration

8 Inventaire de la zone 1-2

9 Mise à jour du plan de la zone

10 Etude théorique de réimplantation

11 Réalisation d’une maquette 3D de la nouvelle implantation

12 Gestion du projet de réimplantation

13 Réalisation du plan d’ilotage

14 Rédaction du rapport

Figure 13 : Diagramme de GANTT du projet

Conclusion :

Ce chapitre introductif a pour but de présenter l’environnement général dans lequel le

projet se déroule. Nous y avons présenté la multinationale « CFCA MAROC » ainsi que sa

zone de production 1-2. Nous avons également mis le point sur le contexte du projet, son

périmètre, sa démarche et la planification de cette démarche.

A travers le chapitre nous avons pu construire une idée sur la multitude des produits et

des phases de fabrication de la zone ainsi que la variété des axes d’amélioration que

nous avons nous posé ce qui constitue le défi de ce projet.

Rapport de projet de fin d’études 27

Vous aimerez peut-être aussi

- La Convention collective: Savoir la négocier, l'interpréter, l'appliquerD'EverandLa Convention collective: Savoir la négocier, l'interpréter, l'appliquerÉvaluation : 5 sur 5 étoiles5/5 (1)

- Rapport de 2 EmeDocument19 pagesRapport de 2 Emeiheb lansariPas encore d'évaluation

- Fiabilité, maintenance prédictive et vibration des machinesD'EverandFiabilité, maintenance prédictive et vibration des machinesPas encore d'évaluation

- Drum Buffer RopeDocument22 pagesDrum Buffer RopeS MDPas encore d'évaluation

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- CoursDocument28 pagesCoursiraoui jamal (Ebay)Pas encore d'évaluation

- Marwa ThemeDocument9 pagesMarwa ThemeMarwa HarakaPas encore d'évaluation

- Plan Etudes-GIP 3A 4A 5ADocument3 pagesPlan Etudes-GIP 3A 4A 5AZakariae ZâamounPas encore d'évaluation

- HEC Paris - DSF - BIC Company 06-FEB-2023 - PARTIE1 & 2Document40 pagesHEC Paris - DSF - BIC Company 06-FEB-2023 - PARTIE1 & 2fadali aminePas encore d'évaluation

- Examen de Techniques de PrevisionDocument4 pagesExamen de Techniques de PrevisionKazeg PrestigePas encore d'évaluation

- Di2 Alphac2610Document19 pagesDi2 Alphac2610Muhammad SajidPas encore d'évaluation

- A Ecarts FinanceDocument3 pagesA Ecarts FinanceAnouar Alami0% (1)

- Rapport de Stage OussamaDocument29 pagesRapport de Stage Oussamaاسامة اسامةPas encore d'évaluation

- GmaoDocument10 pagesGmaohamza elgarragPas encore d'évaluation

- Gestion de ProductionDocument33 pagesGestion de ProductionSaMira LFPas encore d'évaluation

- (RS EMCGI) Déroul de Procédure de Passation D'un Marché, Cas AL OMRANE TANGERDocument32 pages(RS EMCGI) Déroul de Procédure de Passation D'un Marché, Cas AL OMRANE TANGERMohamed BoutirginePas encore d'évaluation

- Présentation Pfe Principale - PPTX (Autosaved)Document52 pagesPrésentation Pfe Principale - PPTX (Autosaved)Taha Chergui MouanePas encore d'évaluation

- Chain de Production Renault TangerDocument2 pagesChain de Production Renault TangerALAOUIPRO ANOUARPas encore d'évaluation

- ch1-OR-Prog - Lineaire-Imbt (1) 2018Document72 pagesch1-OR-Prog - Lineaire-Imbt (1) 2018younes ould bouallalaPas encore d'évaluation

- Rapport ZakDocument53 pagesRapport ZakrdabdaoudiPas encore d'évaluation

- TD - Comptabilité - de - Gestion - S4 - Série 1-2Document4 pagesTD - Comptabilité - de - Gestion - S4 - Série 1-2Rania NaboulsiPas encore d'évaluation

- Recherche OpérationelleDocument52 pagesRecherche OpérationelleŘãnîa SmidaPas encore d'évaluation

- Exercices-Comptabilit - Part 1Document3 pagesExercices-Comptabilit - Part 1sandysaryonoPas encore d'évaluation

- Rapport de Stage (Implantation de La SOMACA)Document29 pagesRapport de Stage (Implantation de La SOMACA)MOUHSSINE RMOUTIPas encore d'évaluation

- YazakiDocument14 pagesYazakiFatima zohra ChentoufPas encore d'évaluation

- Pawer Final PfeDocument35 pagesPawer Final PfeRabeb Boudhraa100% (1)

- Decoupage Projet Cours Vid 0 1108731129566Document48 pagesDecoupage Projet Cours Vid 0 1108731129566StukinePas encore d'évaluation

- ETP Corrigés PDFDocument49 pagesETP Corrigés PDFLamyae ez- zghariPas encore d'évaluation

- TPR PDFDocument46 pagesTPR PDFyasminePas encore d'évaluation

- Rapport Finale PDFDocument49 pagesRapport Finale PDFAhlem ChebelPas encore d'évaluation

- Chapitre1: Présentation de L'organisme D'accueil Et Procédé de Fabrication Du CimentDocument3 pagesChapitre1: Présentation de L'organisme D'accueil Et Procédé de Fabrication Du CimentOuazzani TouhamiPas encore d'évaluation

- Courant MercantilisteDocument4 pagesCourant Mercantilistejames hugPas encore d'évaluation

- Organisation de La Fonction Maintenance Des Engins Roulants Au Sein de SMA - Rachid Mazouz PDFDocument78 pagesOrganisation de La Fonction Maintenance Des Engins Roulants Au Sein de SMA - Rachid Mazouz PDFZakaria BelarradiPas encore d'évaluation

- TDTPDocument4 pagesTDTPYounesse ElPas encore d'évaluation

- Rapport de Stage 2 2 PDF FreeDocument23 pagesRapport de Stage 2 2 PDF Freegympanters storePas encore d'évaluation

- Tableau de Bord A Marsa MarocDocument38 pagesTableau de Bord A Marsa MarocdanadanaPas encore d'évaluation

- Rapport Ancien de PerfectionnementDocument35 pagesRapport Ancien de PerfectionnementBassem HamzaouiPas encore d'évaluation

- OCPDocument29 pagesOCPOMARPas encore d'évaluation

- Rapport de Stage de Fin D'etudesDocument89 pagesRapport de Stage de Fin D'etudesWissal AntraPas encore d'évaluation

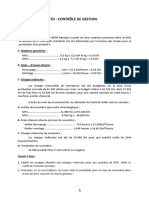

- 2015 Controle de Gestion Nabouk 1Document4 pages2015 Controle de Gestion Nabouk 1Yassine ViratiPas encore d'évaluation

- Licence Professionnelle Méthodes Informatiques Pour Le Génie de La LogistiqueDocument2 pagesLicence Professionnelle Méthodes Informatiques Pour Le Génie de La LogistiqueITAdmissionPas encore d'évaluation

- TD N°4 Cas Handira TextilesDocument3 pagesTD N°4 Cas Handira TextilesKaram ChakoriPas encore d'évaluation

- Rapportpfefatenchalbi 161207135710Document148 pagesRapportpfefatenchalbi 161207135710rochdi JEDIDI0% (1)

- RFA MutandisDocument141 pagesRFA MutandisIsmail bnjPas encore d'évaluation

- Rapport de Stage Technique1Document52 pagesRapport de Stage Technique1Fa FoPas encore d'évaluation

- Rapport - Lean-VSMDocument12 pagesRapport - Lean-VSMSoufyan El KharoufPas encore d'évaluation

- Rapport de Stage Banque PopulaireDocument50 pagesRapport de Stage Banque PopulaireMajda RbahPas encore d'évaluation

- Bts Blanc E5 1tscg 09-10Document16 pagesBts Blanc E5 1tscg 09-10Ali Janati IdrissiPas encore d'évaluation

- Powerpoint FiniDocument11 pagesPowerpoint Finiapi-307652205Pas encore d'évaluation

- PFE Corrigé Final GhofraneDocument126 pagesPFE Corrigé Final Ghofranechaima100% (1)

- Kromberg ShubertDocument9 pagesKromberg ShubertNa DerPas encore d'évaluation

- Etude de Cas:: Groupe OCPDocument1 pageEtude de Cas:: Groupe OCPilhame chouichaPas encore d'évaluation

- Amélioration de La Prod LEAN ManufacturingDocument111 pagesAmélioration de La Prod LEAN ManufacturingHamzaEL-HajriPas encore d'évaluation

- Corrigé CG 2022 DéfinitifDocument5 pagesCorrigé CG 2022 DéfinitiffatiNour77Pas encore d'évaluation

- Chapitre 8 Stratégie Et Organisation de La ProductionDocument3 pagesChapitre 8 Stratégie Et Organisation de La ProductionAyoub SouaiPas encore d'évaluation

- Flexibilité de La Méthode Drum-Buffer-Rope PDFDocument8 pagesFlexibilité de La Méthode Drum-Buffer-Rope PDFsor_68mPas encore d'évaluation

- Math FinanancierDocument37 pagesMath FinanancierHi BaPas encore d'évaluation

- Série de TD N°1: Etude Du Patrimoine: Dans Cette Série N°1, On Va Retenir Les Abréviations SuivantesDocument72 pagesSérie de TD N°1: Etude Du Patrimoine: Dans Cette Série N°1, On Va Retenir Les Abréviations SuivantesAbderrahim El OumniPas encore d'évaluation

- Le Rapport Final Renault 3 Éme Année Génie IndustrielDocument158 pagesLe Rapport Final Renault 3 Éme Année Génie IndustrielHicham ElmokaddemPas encore d'évaluation

- Soutenance de Stage Technicien-AbdallahDocument20 pagesSoutenance de Stage Technicien-AbdallahGhofrane GhofranePas encore d'évaluation

- Campus FranceDocument14 pagesCampus FranceMoucha JustdoitPas encore d'évaluation

- Chapitre IDocument6 pagesChapitre IHachani SafiaPas encore d'évaluation

- Évaluation Certificative - Ce1d 2017 - Mathématiques - Questionnaires Version Standard Ressource 13980Document40 pagesÉvaluation Certificative - Ce1d 2017 - Mathématiques - Questionnaires Version Standard Ressource 13980ABDELHAK DRIOUCHEPas encore d'évaluation

- VDocument7 pagesVعثمان البريشيPas encore d'évaluation

- 1730e Hydro-India BD-1Document2 pages1730e Hydro-India BD-1christianPas encore d'évaluation

- G4 Theophraste. Caracteres (Navarre 1920)Document92 pagesG4 Theophraste. Caracteres (Navarre 1920)Paweł MajewskiPas encore d'évaluation

- TttsDocument6 pagesTttsIslameddine2 BenzergaPas encore d'évaluation

- Entrainement ECE SVTDocument7 pagesEntrainement ECE SVTtiktokPas encore d'évaluation

- Programme BTSDocument3 pagesProgramme BTSIssa KABOREPas encore d'évaluation

- TrajectoiresDocument8 pagesTrajectoiresDenis TuralicPas encore d'évaluation

- Chapitre - 1-Présontation-Du-ProjetDocument21 pagesChapitre - 1-Présontation-Du-ProjetAbdelhak GuettiPas encore d'évaluation

- Fiche de Progression Tle CD 2022-2023Document1 pageFiche de Progression Tle CD 2022-2023Romuald BongoPas encore d'évaluation

- Le Génie Civil Revue (... ) bpt6k6473018q PDFDocument116 pagesLe Génie Civil Revue (... ) bpt6k6473018q PDFAlan RodriguesPas encore d'évaluation

- Disjoncteur Moteur Magnetothermique ENTDocument3 pagesDisjoncteur Moteur Magnetothermique ENTMame ware DiagnePas encore d'évaluation

- Les Structure MixtesDocument29 pagesLes Structure Mixteshoudazereg57% (7)

- Conte Rendu de TP1 AdoDocument18 pagesConte Rendu de TP1 Adoyassine choukriPas encore d'évaluation

- Brochure Enser FranceDocument23 pagesBrochure Enser FranceValenty Abou JaoudePas encore d'évaluation

- La Gestion Administrative Du PersonnelDocument11 pagesLa Gestion Administrative Du PersonnelNajia El Yanboiy100% (8)

- 2003elakremi Roussel045Document34 pages2003elakremi Roussel045Esther SimeuPas encore d'évaluation

- Une Technique Experimentale Et Son Utilisation en Évaluation: L'AutoradiographieDocument38 pagesUne Technique Experimentale Et Son Utilisation en Évaluation: L'AutoradiographieNada NadaPas encore d'évaluation

- 05 Spectrometrie de Masse PDFDocument7 pages05 Spectrometrie de Masse PDFSalma OugriPas encore d'évaluation

- Chapitre 3-Equations DifférentiellesDocument23 pagesChapitre 3-Equations DifférentiellesLøü LõüPas encore d'évaluation

- 3-Patinette Electrique PDFDocument4 pages3-Patinette Electrique PDFAhmed AbenPas encore d'évaluation

- 4 Améliorer PRONONCIATION ANGLAISEDocument6 pages4 Améliorer PRONONCIATION ANGLAISEPatient MusansPas encore d'évaluation

- DOSSIER - Les 10 Pistes Pour Créer Un Climat de Confiance Avec Ses CollaborateursDocument2 pagesDOSSIER - Les 10 Pistes Pour Créer Un Climat de Confiance Avec Ses CollaborateursLin EduPas encore d'évaluation

- Ben Mostefa Daho WailDocument13 pagesBen Mostefa Daho Wailfaroukhan0808Pas encore d'évaluation

- Liliane PHANZU A Quoi Sert Le Contrôle de GestionDocument5 pagesLiliane PHANZU A Quoi Sert Le Contrôle de GestionLiliane Lina PhanzuPas encore d'évaluation

- Rapport de StageDocument19 pagesRapport de StageTurki DallaliPas encore d'évaluation

- DS1-COR-Lavage PrepayeDocument4 pagesDS1-COR-Lavage PrepayeMouad MemniPas encore d'évaluation

- E BookDocument13 pagesE BookBOUSSEN RIMPas encore d'évaluation

- Eric Ries’ The Lean Startup How Today's Entrepreneurs Use Continuous Innovation to Create Radically Successful Businesses SummaryD'EverandEric Ries’ The Lean Startup How Today's Entrepreneurs Use Continuous Innovation to Create Radically Successful Businesses SummaryÉvaluation : 4.5 sur 5 étoiles4.5/5 (11)

- Agile Project Management: Scrum for BeginnersD'EverandAgile Project Management: Scrum for BeginnersÉvaluation : 4 sur 5 étoiles4/5 (7)

- Lean Six Sigma: The Ultimate Guide to Lean Six Sigma, Lean Enterprise, and Lean Manufacturing, with Tools Included for Increased Efficiency and Higher Customer SatisfactionD'EverandLean Six Sigma: The Ultimate Guide to Lean Six Sigma, Lean Enterprise, and Lean Manufacturing, with Tools Included for Increased Efficiency and Higher Customer SatisfactionÉvaluation : 5 sur 5 étoiles5/5 (2)

- The Lean Startup Summary: Business Book SummariesD'EverandThe Lean Startup Summary: Business Book SummariesÉvaluation : 5 sur 5 étoiles5/5 (1)

- Simulation-based Lean Six-Sigma and Design for Six-SigmaD'EverandSimulation-based Lean Six-Sigma and Design for Six-SigmaÉvaluation : 3 sur 5 étoiles3/5 (2)

- Best Practices in Lean Six Sigma Process Improvement: A Deeper LookD'EverandBest Practices in Lean Six Sigma Process Improvement: A Deeper LookPas encore d'évaluation

- Project Management: An Essential Guide for Beginners Who Want to Understand Agile, Scrum, Lean Six Sigma, Kanban and Kaizen When Applied to Managing ProjectsD'EverandProject Management: An Essential Guide for Beginners Who Want to Understand Agile, Scrum, Lean Six Sigma, Kanban and Kaizen When Applied to Managing ProjectsÉvaluation : 4 sur 5 étoiles4/5 (1)

- Lean Startup: How to Work Smarter and Not Harder While Innovating Faster and Satisfying CustomersD'EverandLean Startup: How to Work Smarter and Not Harder While Innovating Faster and Satisfying CustomersÉvaluation : 5 sur 5 étoiles5/5 (2)

- Lean Maintenance: Reduce Costs, Improve Quality, and Increase Market ShareD'EverandLean Maintenance: Reduce Costs, Improve Quality, and Increase Market ShareÉvaluation : 5 sur 5 étoiles5/5 (2)

- Six Sigma (Review and Analysis of Harry and Schroeder's Book)D'EverandSix Sigma (Review and Analysis of Harry and Schroeder's Book)Pas encore d'évaluation

- The Lean Book of Lean: A Concise Guide to Lean Management for Life and BusinessD'EverandThe Lean Book of Lean: A Concise Guide to Lean Management for Life and BusinessÉvaluation : 4 sur 5 étoiles4/5 (2)

- Lean: The Ultimate Guide to Lean Startup, Lean Six Sigma, Lean Analytics, Lean Enterprise, Lean Manufacturing, Scrum, Agile Project Management and KanbanD'EverandLean: The Ultimate Guide to Lean Startup, Lean Six Sigma, Lean Analytics, Lean Enterprise, Lean Manufacturing, Scrum, Agile Project Management and KanbanPas encore d'évaluation

- Collaborative Enterprise Architecture: Enriching EA with Lean, Agile, and Enterprise 2.0 practicesD'EverandCollaborative Enterprise Architecture: Enriching EA with Lean, Agile, and Enterprise 2.0 practicesÉvaluation : 4 sur 5 étoiles4/5 (2)

- The Toyota Way to Healthcare Excellence: Increase Efficiency and Improve Quality with Lean, Second EditionD'EverandThe Toyota Way to Healthcare Excellence: Increase Efficiency and Improve Quality with Lean, Second EditionÉvaluation : 3 sur 5 étoiles3/5 (3)

- The Lean Farm Guide to Growing Vegetables: More In-Depth Lean Techniques for Efficient Organic ProductionD'EverandThe Lean Farm Guide to Growing Vegetables: More In-Depth Lean Techniques for Efficient Organic ProductionÉvaluation : 4 sur 5 étoiles4/5 (3)

- Lean Six Sigma QuickStart Guide: The Simplified Beginner's Guide to Lean Six SigmaD'EverandLean Six Sigma QuickStart Guide: The Simplified Beginner's Guide to Lean Six SigmaÉvaluation : 4 sur 5 étoiles4/5 (1)

- Maintenance Planning and Scheduling: Streamline Your Organization for a Lean EnvironmentD'EverandMaintenance Planning and Scheduling: Streamline Your Organization for a Lean EnvironmentÉvaluation : 4 sur 5 étoiles4/5 (11)

- 1 Percent Better Everyday: How Small And Simple Actions Everyday Lead To Big ResultsD'Everand1 Percent Better Everyday: How Small And Simple Actions Everyday Lead To Big ResultsÉvaluation : 3 sur 5 étoiles3/5 (1)