Académique Documents

Professionnel Documents

Culture Documents

Etude Cas Monta

Transféré par

Lara BousselmiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Etude Cas Monta

Transféré par

Lara BousselmiDroits d'auteur :

Formats disponibles

III.

Chapitre 3 : Etude de cas

Etude préalable

➢ Description de l’existant

AMM est une société mécanique dotée d’un parc machine qui permet de réaliser

L’étude et la fabrication des pièces qui sont soumises à des contraint mécanique, il

Est spécialisé globalement de réalise des pièces unitaires ou une petite série.

Les principales fonctions mise en jeu dans cette entreprise pour la réalisent de pièce

Sont :

Conception (dessin de définition) étude basique de préparation à la fabrication

(Gamme d’usinage) et la fabrication.

Au cours de la période de stage, l’entreprise reçue une commande d’un client

Consiste a fait une étude de conception et fabriquée une série de 100 d’une

Mécanisme nommée “ Carrier Assy “

Au cours de la réalisation, le 10 -ème pièce est tombée rebut pour des raisons

Inconnues.

➢ Critique de l’existant

Généralement dans la construction mécanique les différents éléments faisant partie

Des divers systèmes mécaniques, eux-mêmes composants des équipements et des

biens de consommation, sont obtenus par une suite d'opérations dont les principales

sont :

• L’élaboration du matériau

• La mise en forme (transformation), permettant d'obtenir des pièces brutes

• L’usinage par enlèvement de matière (pour obtenir des pièces finies).

Les principales fonctions mises en jeu pour la réalisation effective d'une pièce sont

respectivement :

• La conception-construction : bureau d’étude,

• L’étude de préparation à la fabrication : bureau de méthode,

• La fabrication : atelier.

Par suite le bureau de méthode consiste principalement à :

• Vérifier, avec le bureau d'étude, la faisabilité et la fabricabilité d'un produit ;

• Définir les phases de fabrication et les temps nécessaires à la production ;

• De mettre en œuvre les moyens de production nécessaires (machines, des

montages d’usinage, des isostatisme, des outils, des paramètres de

coupes…) ;

| 15

• Définir les coûts de production ;

• Préparation de la gamme d’usinage

Par contre l’étude de la préparation à la fabrication de cette série qu’il fait au bureau

de méthode n’est pas assez pour une série de 100 systèmes et ce n’est pas

compréhensible pour un ouvrier débutant ou manque d’expérience, en raison de la

perte de toutes les caractéristiques susmentionnées

Et aussi plusieurs choses ont retenu mon attention qu’ils sont :

- Mauvais organisation et rangement des outils et des pièces détachées à

l’atelier

- Mauvaise gestion de l’espace : le travailleur perd de temps à chercher les

outils

- Mauvais rangement : certainement assurée les accidents et qu’il n’est garantir

pas la sécurité dans l’atelier.

➢ Solutions proposées

Suite que l’atelier est souffrant d’une mauvaise condition de travaille donc il faut chercher

à la premier comment améliorée la productivité

Comment gérer l’organisation de son atelier de travail ?

Quel que soit le type d’activité, l’organisation et le rangement d’un atelier est essentiel

pour le bon déroulement du travail.

La gestion de l’espace et son optimisation permettent aux travailleurs de gagner en

efficacité : personne ne perd de temps à chercher les outils. Au-delà de l’aspect pratique,

le rangement permet d’éviter les accidents et de garantir davantage de sécurité dans les

ateliers.

Penser une bonne organisation de l’espace permet également d’améliorer l’ergonomie

des postes de travail et de prévenir certains risques liés à la santé (mal de dos,

mauvaises positions, etc.).

Un atelier et un matériel bien rangés, c’est du temps et de l’espace économisés

Dans le monde de l’entreprise et du travail en général, le temps, c’est de l’argent. Hors,

perdre plusieurs minutes par jour à la recherche du bon outil pour réaliser une tâche peut

vite s’avérer contre-productif.

Accumulées sur l’année, ces minutes perdues deviennent des heures.

Afin de prévenir les effets d’une mauvaise organisation, le rangement des outils et des

pièces détachées est donc un des points clé en termes d’optimisation d’une aire de

travail.

L’organisation de l’espace :

| 16

Il est important de bien délimiter les différentes zones dans un atelier :

• Zone de travail : établis, plan de travail et tables doivent être dégagés et

facilement accessibles.

• Zone de stockage : le rangement des pièces détachées ou des produits doit

être parfaitement organisé, clair et structuré.

• Zone de rangement des outils : armoires, supports muraux, chariots et

servantes doivent être disponibles et organisés.

Ces différents espaces doivent être clairement matérialisés et leur organisation doit être

commune à chaque membre d’une équipe : dès qu’un outil a été utilisé, il doit être rangé

à sa place.

Pour le travail en groupe, ce point est essentiel, tant pour assurer l’efficacité de chacun,

que pour garantir la bonne entente entre les différents membres. Le désordre entraîne

souvent la discorde et des tensions. Cette bonne organisation relève tant de la

responsabilité de chacun, que du management d’une équipe.

Concernant le problème qui passée à l’entreprise je faire une étude pour découvrir la

cause racine :

• Description de problème : Utilise le Méthode de définition d’un problème

(QQOCPC)

Quoi le défaut : Une pièce d’une série tombée rebut.

Qui consternée pour ce défaut : L’opérateur.

Où est le défaut : dans l’atelier de fabrication : machine de Tournage.

Quand le défaut est départ : au cours de réalisation de la 10 -ème pièce de la série.

Comment détectée le défaut : au cours de la contrôle.

Combien : Une série de 100 pièces.

Pourquoi ce défaut est réalisé : raison inconnue.

• Recherche des causes possible :

-jeu de guidage au niveau de chariot

-mauvais centrage

-mauvais position de la pièce

-mauvais montage de pièce

-Jeu de système vise écrou au niveau de chariot

-défaut de conception

| 17

-vibration de machine

-présentation de bavure

-absence de lubrification

-usure de plaquette de l’outil

-flexion de corps de l’outil

-jeu au niveau de chariot de porte outil

-manque de serrage

-serrage mauvais

-gamme d’usinage est n’est pas assez pour une série

-défaut au niveau de l’isostatisme

-l’operateur manque l’expérience

-L’operateur n’est comprise pas la gamme d’usinage

-mauvais réglage de permettre de coupe

• Recherche des solutions :

-fait une maintenance préventive pour les organes des machines

-Etude de la conception de la série

-Etude de la préparation à la fabrication de la série

-Faire des formations spécifiques pour les ouvriers non qualifiés

Au mieux de ces solutions je propose à l’entreprise de faire une étude

conception et préparation a la fabrication de ce mécanisme pour l’aide a diminue les

défauts le maximum possible.

Vous aimerez peut-être aussi

- SuivientrepriseDocument27 pagesSuivientrepriseJEAN MARC SIMOPas encore d'évaluation

- Total Productive Maintenance PDFDocument51 pagesTotal Productive Maintenance PDFOussama ElbattatPas encore d'évaluation

- 3 Fiabilité de La MainteananceDocument58 pages3 Fiabilité de La MainteananceZaina KeubouPas encore d'évaluation

- Fiche de PosteDocument2 pagesFiche de Postenajim68Pas encore d'évaluation

- M06 Fabrication Et Usinage-BTP-MADocument115 pagesM06 Fabrication Et Usinage-BTP-MAbouraada100% (2)

- Initiation Lean ManufacturingDocument64 pagesInitiation Lean ManufacturingSidi Youssef BcdPas encore d'évaluation

- Conduite D Une Production de SerieDocument100 pagesConduite D Une Production de SerieZotan ZandryPas encore d'évaluation

- M15 - Réalisation D'ensemble Mécanique Composé de Pièces Polyvalentes PDFDocument86 pagesM15 - Réalisation D'ensemble Mécanique Composé de Pièces Polyvalentes PDFMohamed Larbi100% (3)

- DMNDocument5 pagesDMNYoussef El deanePas encore d'évaluation

- Réglage Et Lancement D'uneDocument116 pagesRéglage Et Lancement D'unentayoub50% (2)

- Optimisation Et Amélioration de La Production PDFDocument52 pagesOptimisation Et Amélioration de La Production PDFParc Elyes100% (3)

- Etude Des Machines Et Systèmes de Production 2011Document39 pagesEtude Des Machines Et Systèmes de Production 2011Bannour Souilah100% (1)

- Realisation D Operations de RectificationDocument82 pagesRealisation D Operations de RectificationSidi RachPas encore d'évaluation

- M11 - Optimisation Et Amélioration de La ProductionDocument61 pagesM11 - Optimisation Et Amélioration de La ProductionetheretherPas encore d'évaluation

- Audit de La Fonction ProductionDocument15 pagesAudit de La Fonction ProductionEL MAZRIA HamzaPas encore d'évaluation

- Outils QualitéDocument38 pagesOutils Qualitétaha EPas encore d'évaluation

- Visite Des LieuxDocument15 pagesVisite Des Lieuximane brahimiPas encore d'évaluation

- Rapport de StageDocument20 pagesRapport de StageKhalil JbeliPas encore d'évaluation

- Gestion de Production22Document10 pagesGestion de Production22bendjillali youcefPas encore d'évaluation

- Pfa StageDocument24 pagesPfa StagerachidchamarPas encore d'évaluation

- Ch12-13 Performance Des Machines-Pages-93-104Document12 pagesCh12-13 Performance Des Machines-Pages-93-104Wael MaatougPas encore d'évaluation

- ConfectionDocument16 pagesConfectionAbdelhamid Hamouda Issaoui100% (1)

- 2023 Resp Process MaintenanceDocument3 pages2023 Resp Process MaintenancelahlabaPas encore d'évaluation

- TPM CoursDocument134 pagesTPM CoursIbatour WaoussPas encore d'évaluation

- M16 Dossier de Fabrication-partie1-FM-TFMDocument68 pagesM16 Dossier de Fabrication-partie1-FM-TFMHanane Tounsi100% (1)

- Rapport de Stage TORNEUR 222Document11 pagesRapport de Stage TORNEUR 222YOUNES KABBAJPas encore d'évaluation

- AMDEC OkDocument28 pagesAMDEC OkkbelverraPas encore d'évaluation

- QCM AddDocument7 pagesQCM Addkoruko basketPas encore d'évaluation

- Rapport de Stage TORNEUR 222Document12 pagesRapport de Stage TORNEUR 222اميمة المرابط50% (2)

- La Total Productive Maintenance (TPM)Document26 pagesLa Total Productive Maintenance (TPM)Salma AgassiPas encore d'évaluation

- SM GIM Chap 7 Technologie de Groupe Et Systèmes Manufacturiers CellulairesDocument27 pagesSM GIM Chap 7 Technologie de Groupe Et Systèmes Manufacturiers CellulairesrlekcirPas encore d'évaluation

- Jat PDFDocument6 pagesJat PDFMa HdiPas encore d'évaluation

- Inbound 251923555302728598Document11 pagesInbound 251923555302728598Mbarek AyariPas encore d'évaluation

- Juste À Temps 1Document10 pagesJuste À Temps 1hachichafarah1Pas encore d'évaluation

- Maintenance - Méthode AMDECDocument20 pagesMaintenance - Méthode AMDECSif Eddine Elm100% (3)

- FABRICATION MECANIQUE PARTIE1.ppsxDocument25 pagesFABRICATION MECANIQUE PARTIE1.ppsxSaidPas encore d'évaluation

- M01 Fabrication Des Pieces D Usinage Simples en Tournage-FM-TSMFMDocument81 pagesM01 Fabrication Des Pieces D Usinage Simples en Tournage-FM-TSMFMJawad Eddaiki90% (20)

- TD Cube 4x-2Document10 pagesTD Cube 4x-2tataPas encore d'évaluation

- M04 Connaiss Techno Coutur Machin Piquer Cuir-CU-ERMCDocument59 pagesM04 Connaiss Techno Coutur Machin Piquer Cuir-CU-ERMCHassan Azmi89% (9)

- M03 Marocetude - Com Analyse de Fabrication Et Gammes D usinage-partie1-FM-TSMFM PDFDocument70 pagesM03 Marocetude - Com Analyse de Fabrication Et Gammes D usinage-partie1-FM-TSMFM PDFAchrafinho HafidiPas encore d'évaluation

- (Séminaire Lean Manufacturing Avril 2016 AC (Mode de Compatibilité) ) PDFDocument144 pages(Séminaire Lean Manufacturing Avril 2016 AC (Mode de Compatibilité) ) PDFAnonymous n0wcXuob100% (1)

- Compte Rendu Lean ManufacturingDocument4 pagesCompte Rendu Lean ManufacturingbenkPas encore d'évaluation

- Voici Une Proposition de Plan de Charge Pour LDocument7 pagesVoici Une Proposition de Plan de Charge Pour LBoughrara anisPas encore d'évaluation

- Acp Visite Rapport EgideDocument11 pagesAcp Visite Rapport EgideEgide Ilunga Mpiana100% (1)

- Gestion Industrielle JATDocument48 pagesGestion Industrielle JATmeddebyounes100% (1)

- M11 - Réalisation D'opérations de Rectification PDFDocument71 pagesM11 - Réalisation D'opérations de Rectification PDFMohamed LarbiPas encore d'évaluation

- Rapport Stage InitiationDocument23 pagesRapport Stage InitiationMohamed Aziz Ben khalifaPas encore d'évaluation

- 5S Et Management Visuel - PPT PDFDocument82 pages5S Et Management Visuel - PPT PDFInnocent Elongo100% (1)

- Polycope Maintenance Partie 3Document16 pagesPolycope Maintenance Partie 3ichrak chihaouiPas encore d'évaluation

- M6 - TSMFM 2ème Partie) ModifieDocument121 pagesM6 - TSMFM 2ème Partie) ModifieAyoub ElcaidiPas encore d'évaluation

- ConclusionDocument1 pageConclusionsalah eddinePas encore d'évaluation

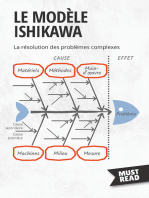

- Le Modèle Ishikawa: La résolution des problèmes complexesD'EverandLe Modèle Ishikawa: La résolution des problèmes complexesPas encore d'évaluation

- Dépannage de l'impression 3D: Le manuel complet pour un dépannage rapide et facile de l'impression FDM 3DD'EverandDépannage de l'impression 3D: Le manuel complet pour un dépannage rapide et facile de l'impression FDM 3DPas encore d'évaluation

- Guide du monde de l'informatique: L'essentielD'EverandGuide du monde de l'informatique: L'essentielÉvaluation : 5 sur 5 étoiles5/5 (1)

- La Méthode Des 5 Pourquoi: Résoudre les problèmes efficacement en posant les bonnes questionsD'EverandLa Méthode Des 5 Pourquoi: Résoudre les problèmes efficacement en posant les bonnes questionsPas encore d'évaluation

- Améliorer la performance des équipes: Outils efficaces pour les cadres : comment améliorer durablement la performance de votre équipeD'EverandAméliorer la performance des équipes: Outils efficaces pour les cadres : comment améliorer durablement la performance de votre équipePas encore d'évaluation

- La méthode Kaizen: Améliorer ses performances de manière continueD'EverandLa méthode Kaizen: Améliorer ses performances de manière continuePas encore d'évaluation

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- Metasploit pour débutant : le guide du débutant pour bypasser les antivirus, contourner les pare-feu et exploiter des machines avec le puissant framework Metasploit.D'EverandMetasploit pour débutant : le guide du débutant pour bypasser les antivirus, contourner les pare-feu et exploiter des machines avec le puissant framework Metasploit.Pas encore d'évaluation

- Natures Et Propriétés Des Catalyseurs Du CraquageDocument8 pagesNatures Et Propriétés Des Catalyseurs Du CraquageAnonymous y2B3L4Pas encore d'évaluation

- Série 01 Avec Solution TypeDocument3 pagesSérie 01 Avec Solution Typenafaa_ali1375Pas encore d'évaluation

- Emploi S11 (22-11-2021) ClassesDocument12 pagesEmploi S11 (22-11-2021) ClassesAchref MraihiaPas encore d'évaluation

- Génie CivilDocument3 pagesGénie CivilMahia ArakinoPas encore d'évaluation

- Le Handling - EkaterinaTyankovaDocument7 pagesLe Handling - EkaterinaTyankovaЕкатерина ТянковаPas encore d'évaluation

- Httpscz-Frontal Lydec Maid 9412109651438206976Document2 pagesHttpscz-Frontal Lydec Maid 9412109651438206976Norredine BenabedPas encore d'évaluation

- Cours I Ec 61508Document75 pagesCours I Ec 61508Mohamed OmarPas encore d'évaluation

- Backhoe Loader Brochure FR 201710Document16 pagesBackhoe Loader Brochure FR 201710Germain DgermainPas encore d'évaluation

- Support Cours DT Transport Multimodal SousseDocument39 pagesSupport Cours DT Transport Multimodal SousseBessem Salhi100% (5)

- Scrabbleur 415 Octobre 2014Document67 pagesScrabbleur 415 Octobre 2014sablierscrabblePas encore d'évaluation

- Amélioration de La Performance - Khaoula LAAZIRI - 5852Document69 pagesAmélioration de La Performance - Khaoula LAAZIRI - 5852Anas YounesPas encore d'évaluation

- Contrat de Vente D'auto D'occasion Entre ParticuliersDocument8 pagesContrat de Vente D'auto D'occasion Entre Particuliersfrancine911Pas encore d'évaluation

- COURS MERISE - Devoir À La Maison Groupe 2Document2 pagesCOURS MERISE - Devoir À La Maison Groupe 2absandiaye661Pas encore d'évaluation

- Power PivotDocument12 pagesPower PivotHLEL IMENPas encore d'évaluation

- CV Babaekpa Sif BamakoDocument4 pagesCV Babaekpa Sif BamakoBABAEKPAPas encore d'évaluation

- ONL Normen CH-FRDocument54 pagesONL Normen CH-FRRochdy ZoghlamiPas encore d'évaluation

- Identifier Et Corriger Les Problèmes d'Impression 3D ・ CultsDocument20 pagesIdentifier Et Corriger Les Problèmes d'Impression 3D ・ Cultsjose luis Martínez ValcárcelPas encore d'évaluation

- 40 - Diagrammes RTHM - ExempleDocument26 pages40 - Diagrammes RTHM - ExemplejugoPas encore d'évaluation

- Gisement Laterite Au BeninDocument5 pagesGisement Laterite Au Beninyvelin001100% (1)

- Maintenance PréventiveDocument12 pagesMaintenance PréventiveSoufianePas encore d'évaluation

- Partie de La ManutentionDocument2 pagesPartie de La ManutentionoumPas encore d'évaluation

- Logiciel Risicare MehariDocument4 pagesLogiciel Risicare MehariMohamed TarsafiPas encore d'évaluation

- ROBUSTpipe PE100RC Mars2016 PDFDocument4 pagesROBUSTpipe PE100RC Mars2016 PDFbouraadaPas encore d'évaluation

- PressesDocument2 pagesPressesqwerty2500Pas encore d'évaluation

- Manuel Des Procédures D'inspection NewDocument37 pagesManuel Des Procédures D'inspection NewFrancis Ntongo Ekani100% (6)

- TP 1Document5 pagesTP 1zizousoussePas encore d'évaluation

- TP3 VoIPDocument10 pagesTP3 VoIPA B D E R R A H I MPas encore d'évaluation

- Statique HelicoptereDocument3 pagesStatique HelicoptereWalidSallem67% (3)

- Catalogue 2010Document12 pagesCatalogue 2010bioenergiePas encore d'évaluation