Académique Documents

Professionnel Documents

Culture Documents

Supervision TH

Transféré par

Massin agnawaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Supervision TH

Transféré par

Massin agnawaDroits d'auteur :

Formats disponibles

Royaume du Maroc

OFFICE DE LA FORMATION PROFESSIONNELLE ET DE LA PROMOTION DU TRAVAIL

COURS 17A

Supervision

Résumé de Théorie

Deuxième Année

Programme de Formation des Techniciens

Spécialisés en Électronique

DIRECTION DE LA RECHERCHE ET INGENIERIE DE LA FORMATION

Septembre 1996

Résumé de Théorie Supervision

TECCART INTERNATIONAL 2000 inc.

3155, rue Hochelaga,

Montréal, Québec (Canada)

H1W 1G4

RÉDACTION

Stéphane Nicol

DESSINS ET CONCEPTION GRAPHIQUE

Stéphane Nicol

RÉVISION TECHNIQUE

Claude Théorêt

RÉVISION LINGUISTIQUE

François Gaudreau

Les droits de reproduction et de diffusion de ce document sont cédés par Teccart

International 2000 inc. à l’Office de la Formation Professionnelle et de la Promotion du

Travail du Royaume du Maroc, pour sa propre utilisation au Maroc.

Mis à part l’OFPPT, toute reproduction, en tout ou en partie, par quelque procédé que ce

soit, est interdite.

Imprimé à Montréal, le 14 décembre 2012

MOD1.DOC

Module 1 : Les systèmes de supervision Page ii OFPPT/TECCART

Résumé de Théorie Supervision

TABLE DES MATIÈRES

1. LES SYSTÈMES DE SUPERVISION 1-1

1.1 La supervision en entreprise 1-1

1.1.1 Historique du dialogue homme / machine.............................................................. 1-2

1.2 La nécessité de la supervision en entreprise 1-5

1.2.1 L’importance de la communication en industrie .................................................... 1-6

1.2.2 Les nombreux rôles de la supervision .................................................................... 1-7

1.3 La structure d’un système de supervision 1-8

1.3.1 L’aspect logiciel ..................................................................................................... 1-8

1.3.2 Les éléments matériels ........................................................................................... 1-9

1.4 Les logiciels de supervision 1-11

1.4.1 Les fonctions de base ........................................................................................... 1-11

1.4.2 Les caractéristiques particulières de certains logiciels ......................................... 1-11

1.4.3 Les utilitaires les plus usuels ................................................................................ 1-12

1.4.4 Les possibilités graphiques ................................................................................... 1-12

1.4.5 L’échange des données ......................................................................................... 1-13

1.4.6 L’aspect multimédia ............................................................................................. 1-13

Module 1 : Les systèmes de supervision Page iii OFPPT/TECCART

Résumé de Théorie Supervision

1. Les systèmes de supervision

1.1 La supervision en entreprise

Il est vrai que l’homme a toujours tenté de contrôler adéquatement l’environnement dans lequel

il se trouve. Il a tôt fait de réaliser l’importance que revêt la bonne gestion de ses activités

quotidiennes afin d’assurer sa survie parmi une abondante et impressionante panoplie de

prédateurs. De même, la pertinence de posséder des outils efficaces, lui permettant de surmonter

les nombreux problèmes auxquels il était continuellement confronté, s’est avérée être un choix

judicieux.

Par analogie, nos entreprises manufacturières actuelles fonctionnent selon une approche très

similaire à notre homme préhistorique. Afin d’assurer une certaine rentabilité, notamment en

respectant des critères de qualité très élevés, le personnel de l’entreprise doit être en mesure de

superviser parfaitement, rapidement et simplement ses activités manufacturières. Dès lors, les

systèmes de supervision deviennent un élément essentiel à la gestion et au contrôle efficace en

industrie.

D’une part, un système de supervision est un outil qui collecte des informations sur le procédé et

les rend accessibles aux différents utilisateurs. Notamment, elles sont utiles pour le personnel

opérateur, le service d’entretien, le service de qualité ainsi que pour le personnel administratif.

D’autre part, c’est un outil qui, comme son nom l’indique, permet de superviser la bonne marche

des opérations intrinsèques aux multiples départements d’une entreprise de production.

Un système de supervision permet de piloter et de surveiller l’ensemble d’un procédé en

manipulant seulement la représentation graphique de celui-ci, alors présente sur le moniteur d’un

ordinateur (voir Figure 1-1 et Figure 1-2). Il est à noter que l’image virtuelle du procédé est

modifiée en temps réel selon l’état des divers éléments que nous retrouvons sur le plancher de

production. La représentation graphique d’un moteur pourrait très bien être fonction de l’état

dans lequel il se trouve; il serait alors possible de le représenter en vert lorsqu’il est en marche et

en rouge lorsqu’il est à l’arrêt. Ainsi, d’un simple coup d’oeil, nous avons accès à une foule de

renseignements sur l’état réel du procédé et ce, sans avoir à se déplacer physiquement pour les

visualiser. Le système de supervision sert alors d’intermédiaire entre les gens qui contrôlent le

procédé et les nombreux équipements servant à la production manufacturière.

F I G U R E 1- 1 R E P R É S E N T AT I O N G R AP H I Q U E D ’ U N P R O C É D É , S E L O N I N T O U C H

GRACIEUSETÉ DE WONDERWARE

Module 1 : Les systèmes de supervision Page 1-1 OFPPT/TECCART

Résumé de Théorie Supervision

F I G U R E 1- 2 R E P R É S E N T AT I O N G R AP H I Q U E D ’ U N P R O C É D É , S E L O N G E N E S I S

GRACIEUSETÉ DE ICONICS

De même, l’ordinateur est un organe important car il permet de gérer adéquatement l’image

virtuelle du procédé selon les informations qui lui parviennent des appareils du plancher de

production. Aussi, il interprète les actions effectuées sur l’image et les transforme en

commandes numériques qu’il transmet, via un protocole de communication standardisé, aux

différents appareils qui contrôlent le procédé.

Donc, les systèmes de supervision en industrie consistent à gérer, à piloter, à surveiller et à

contrôler l’ensemble des étapes constituant le processus de fabrication.

1.1.1 Historique du dialogue homme / machine

Tout d’abord, il importe de bien saisir toute l’importance du dialogue entre l’homme et la

machine. Puisque les appareils ne peuvent qu’exécuter des commandes biens précises, la qualité

des informations qu’on leur fournit influence directement la qualité de leur fonctionnement. Afin

d’associer l’intelligence de l’homme à celle de la machine, il est primordial d’opter pour

l’instauration d’un langage de communication très convivial et interactif. En choisissant une

interface agréable et simple à utiliser par l’opérateur, on réussit alors à optimiser le transfert des

informations entre la machine et lui. Ainsi, il est à prévoir un gain significatif au niveau de la

productivité de l’employé qui utilise un tel système.

Avec l’apparition des postes de travail automatisés, il est alors devenu essentiel de mettre en

place des interfaces opérateurs de calibre supérieur; c’est-à-dire qui sont dotés d’une certaine

intelligence. Le mandat de ces nouveaux systèmes étant d’offrir un contrôle et une gestion plus

complète de l’ensemble du processus de fabrication. Malgré l’apparition de puissantes interfaces

opérateurs et de multiples algorithmes pour les décisions à prendre, la présence de l’humain a

tout de même été conservée. Le concept de l’usine automatisée à l’extrême, qui parvient à

fonctionner sans aucun opérateur, a été mis à l’écart au profit d’un partage décisionnel entre

l’homme et le système: Le but n’étant pas de supprimer l’humain du plancher de production

mais bien de l’assister dans la gérance de l’ensemble du procédé.

De plus, l’augmentation du nombre de postes automatisés a considérablement complexifié le flot

d’information relatif à la fabrication d’un produit. La nécessité d’échanger rapidement des

données s’est grandement accrue depuis les débuts de l’automatisation en industrie. Notamment,

Module 1 : Les systèmes de supervision Page 1-2 OFPPT/TECCART

Résumé de Théorie Supervision

afin d’assurer la synchronisation parfaite des tâches entre les diverses machines de production

tout en offrant une vue globale du processus. C’est ainsi que les systèmes de supervision

devinrent un élément important pour combler les nouveaux besoins des industries.

Système Système Système Système

#1 #2 #3 #4

Poste Poste Poste Poste

#1 #2 #3 #4

Entrée Sortie

(matières premières) Procédé de fabrication (produits finis)

F I G U R E 1- 3 L E S P R E M I E R S S Y S T È M E S D E C O N T R Ô L E I N D É P E N D AN T S

Notons que les anciens systèmes instaurés, principalement des contrôleurs de procédé et les

premiers automates programmables industriels, ne contrôlaient qu’une infime portion du procédé

et qu’ils étaient tous isolés les uns des autres. La Figure 1-3 présente cette situation, qui était

imputable à l’absence de fonctions permettant de relier les appareils entre eux en utilisant des

protocoles de communication standards. Le contrôle d’une portion du processus de fabrication

était donc local et indépendant du reste du procédé. Il est alors aisé d’imaginer les nombreuses

limites d’un tel mode de fonctionnement. Pour un technicien devant équilibrer une ligne de

production en fonction d’une multitude de données, il est fort improbable qu'il puisse y parvenir

en ne consultant qu'un seul appareil de contrôle. Cette situation devient une contrainte sérieuse

puisqu’il lui est impossible d’établir la communication entre les différents systèmes.

Par ailleurs, il est difficile d’avoir accès aux différents paramètres des conrôleurs isolés

autrement que par leur programmation individuelle. Par exemple, si l’un des appareils est destiné

au contrôle de la vitesse d’un convoyeur, il est nécessaire de se déplacer si l’on désire modifier

les paramètres internes ou pour simplement effectuer un changement de consigne (la nouvelle

valeur de la vitesse désirée pour le convoyeur).

Le besoin d’accéder à l’information de plusieurs types d’appareils différents, comme illustré à la

Figure 1-4, a nécessité la création de certains protocoles de communication pour instaurer ce que

l’on nomme les réseaux de terrain. La possibilité d’échanger des données, entre plusieurs

différents appareils, est rapidement apparue comme une solution permettant de réaliser de

nouvelles stratégies de contrôle plus efficaces. Parmi les standards de communication les plus

usuels, on dénote le RS-232C, le RS-485 et le RS-422A. Chacun de ces protocoles se distingue

par son mode et ses capacités physiques concernant la transmission des données. Donc, il est

certain que la tendance actuelle est de favoriser la communication entre les multiples appareils

reliés aux postes de travail.

Module 1 : Les systèmes de supervision Page 1-3 OFPPT/TECCART

Résumé de Théorie Supervision

Système Système Système Système

#1 #2 #3 #4

Poste Poste Poste Poste

#1 #2 #3 #4

Entrée Sortie

(matières premières) Procédé de fabrication (produits finis)

F I G U R E 1- 4 U N R É S E AU D E T E R R AI N R E L I AN T L E S AP P AR E I L S D E C O N T R Ô L E

Bien sûr, les fabricants de systèmes de contrôle ont tôt fait de réaliser l’importance de s’adapter

aux exigences croissantes des entreprises. Aussi, quelques fabricants d’envergures ont développé

et instauré leur propre réseau afin de relier leurs produits entre eux. Néanmoins, ces réseaux sont

généralement accessibles via des modules de communication effectuant la conversion des

signaux avec les autres systèmes existants.

L’intéret des réseaux de terrain est multiple. L’utilisation de tels réseaux simplifie le câblage et

la conception grâce à une modularité aussi bien matérielle que logiciel. Un réseau de terrain, qui

permet d’interfacer des produits provenant de plusieurs fabricants, est qualifié d’architecture

ouverte. Tandis que celui mis en oeuvre par un seul fabricant possède une architecture de type

propriétaire. Il est clair qu’un réseau ouvert rend les utilisateurs indépendants des constructeurs

et leur permet de mettre en place des structures plus évolutives.

Par ailleurs, l’avénement des microprocesseurs puissants et fiables a permis l'implantation des

micro-ordinateurs en industrie. Conjointement à la popularité grandissante de l'ordinateur en

entreprise, on assiste à l’augmentation du nombre des postes automatisés et à la mise en oeuvre

de systèmes de plus en plus complexes. Si l'instauration des réseaux de terrain a permis de relier

les systèmes de contrôle entre eux, elle a aussi provoqué une croissance effrénée du flot

d’information relatif à la fabrication d’un produit.

Aussi, la nécessité de distribuer d'énormes volumes de données, sans pour autant encombrer les

réseaux en opération, est rapidement devenue un aspect non négligeable lors de la conception.

L'ordinateur, de par ses fonctions remarquables pour le traitement des données, est apparu

comme étant l'élément le plus apte à accomplir adéquatement ces tâches connexes à la

production.

Une multitude de données, provenant du processus de fabrication, se doit d’être accessible pour

les différents membres du personnel de l’entreprise. Ainsi, plusieurs systèmes de supervision ont

été développés afin de répondre à ces nouvelles exigences et, par le fait même, de bien contrôler

ce flot d’information (voir Figure 1-5), ou, plus simplement, afin de bien superviser l’évolution

de la fabrication d’un certain lot de pièces.

Module 1 : Les systèmes de supervision Page 1-4 OFPPT/TECCART

Résumé de Théorie Supervision

Système de supervision

(syst. centralisé)

Système Système Système Système

#1 #2 #3 #4

Poste Poste Poste Poste

#1 #2 #3 #4

Entrée Sortie

(matières premières) Procédé de fabrication (produits finis)

F I G U R E 1- 5 I N S T AU R AT I O N D ’ U N S Y S T È M E D E S U P E R V I S I O N

À notre époque, les rapides développements de l’informatique contribuent à l’essor des systèmes

de supervision. Plusieurs systèmes informatiques permettent désormais d’avoir accès à des

représentations graphiques très détaillées et de les animées de façon à reproduire plus fidèlement

la réalité. De même, certaines plateformes offrent des fonctions très utiles pour les logiciels de

supervision. Aussi, les possibilités fascinantes du multimédia ouvrent de nouveaux horizons à

exploiter afin de rendre l’utilisation des systèmes de supervision encore plus conviviale.

Dans quelques années, il ne sera pas rare de visualiser des séquences vidéo, d’écouter des

extraits sonores ou d’interagir par commandes vocales avec les systèmes qui piloteront les

procédés de fabrication. Les nombreux progrès en informatique seront vraisemblablement

incorporés comme caractéristiques de bases pour les prochaines générations de logiciels de

supervision en industrie.

1.2 La nécessité de la supervision en entreprise

Puisque la productivité est le mot d’ordre en industrie, il est essentiel de mettre en place des

outils performant dans l’optique d’optimiser le déroulement de la production en diminuant les

arrêts de production et les temps de mises en course. Parmi les outils disponibles, les logiciels de

supervision se caractérisent par leur utilité autant sur le plancher de fabrication que pour le

personnel qui gère la production. La supervision en industrie est un important pivot pour tout

système manufacturier d’envergure.

Module 1 : Les systèmes de supervision Page 1-5 OFPPT/TECCART

Résumé de Théorie Supervision

1.2.1 L’importance de la communication en industrie

Gestion

Niveau 4 générale

de l’entreprise

Niveau 3 Gestion de la

production

Niveau 2 Système de supervision

Niveau 1 Régulateurs - Contrôleurs -

Automates programmables

Capteurs - Actionneurs -

Niveau 0

Transmetteurs

F I G U R E 1- 6 L E S N I V E AU X D E C O M M U N I C AT I O N E N I N D U S T R I E

Pour analyser l’importance et le rôle charnière de la supervision en industrie, il suffit d’observer

la structure hiérarchique des communications en industrie. Comme nous le démontre la Figure 1-

6, il existe cinq niveaux hiérarchisés de la communication en entreprise. La position centrale du

système de supervision démontre bien son rôle pivot au niveau de la transmission des

informations dans l’entreprise.

D’une part, il assure la supervision et le contrôle des multiples informations provenant de

l’ensemble du plancher de fabrication. D’autre part, il permet au personnel qui gère la

production d’accéder à des informations très utiles pour la réalisation de leur mandat.

Pour ce qui est du réseau de terrain, celui-ci intervient essentiellement au niveau 1. De par ses

fonctions intrinsèques, il assure ainsi la distribution des données, qui proviennent du niveau 0,

pour les différents appareils de contrôle et le système de supervision.

Chacun des niveaux est caractérisé par des besoins de communication spécifiques, tant en

volume de données à transmettre qu’en temps de réponse nécessaire pour la transmission de ces

données. La Figure 1-7 nous informe sur la distribution du volume des données ainsi que sur le

délais habituel que l’on tolère pour la réception de ces informations.

Temps de réponse :

Niveau 4 non critique

Temps de réponse :

Niveau 3 1h < T < 24h

Temps de réponse :

Niveau 2 1s < T < 1h

Temps de réponse : Volume de Temps de

Niveau 1 < 1s données réponse

Temps de

Niveau 0 réponse :

0.1s

F I G U R E 1- 7 L E T R AN S F E R T D E S D O N N É E S S E L O N L E S N I V E AU X H I É R AR C H I Q U E S

Le temps de réponse que l’on observe au niveau 0 est de l’ordre d’une fraction de seconde car il

est parfois très important de réagir rapidement aux informations reçues par les capteurs. Il n’est

Module 1 : Les systèmes de supervision Page 1-6 OFPPT/TECCART

Résumé de Théorie Supervision

pas rare que des lignes de production, qui fonctionnent à des vitesses très rapides, se doivent de

réagir très promptement lors d’une défaillance quelconque.

À l’opposé, les gestionnaires de l’entreprise doivent consulter un important volume de données

afin de planifier leurs objectifs à court et long terme. L’information qui circule à ce niveau

concerne surtout la productivité et les performances globales de l’entreprise; ces informations

sont obtenues en analysant un ensemble de paramètres bien précis sur une période de temps

donnée. Ce type d’information provient généralement d’une base de donnée est il et donc inutile

de les transiger à des vitesses vertigineuses.

1.2.2 Les nombreux rôles de la supervision

Un système de supervision possède plusieurs caractéristiques intrinsèques très utiles pour les

entreprises manufacturières. Puisque le logiciel de supervision collecte des données concernant

toutes les étapes de la production et qu’il conserve l’historique du processus, il permet de suivre

l’évolution du produit même lorsque celui-ci quitte la chaîne de montage. Ainsi, il est possible

de retrouver quels étaient les paramètres de fabrication associés à un lot de produits en

particulier. Si des modifications s’imposent, elles seront effectuées en rapport avec les

paramètres de références.

Un système de supervision, qui coordonne l’ensemble du procédé, permet de réduire

considérablement les pertes de temps associées aux arrêts de production. Puisqu’il supervise le

procédé, il peut déclencher des alarmes lorsques certaines variables dépassent des seuils

critiques. Ensuite, un simple coup d’oeil sur la représentation graphique du procédé permet de

repérer rapidement la zone de la panne. Le système peut même afficher à l’écran les causes

probables de la panne et la procédure à suivre pour localiser l’élément fautif. Il en découle une

réduction significative des délais impliqués dans les arrêts de production. La même approche

s’applique lors de la mise en course inhérente à chaque début de cycle de production. Il est

possible de réduire de façon significative le délais associé à un temps de mise en course en ayant

recours à la supervision pour gérer le déroulement de l’opération. La vue globale de l’état dans

lequel se trouve le procédé est donc un outil très utile.

Aussi, il est possible d’interagir avec une machine en actionnant simplement quelques leviers ou

boutons poussoirs. Par contre, lorsqu’un processus de fabrication nécessite l’utilisation de

plusieurs appareils, possédant chacun une multitude de paramètres de réglages internes, il est à

prévoir que la quantité d’information à traiter deviendra rapidement considérable. L’humain,

aussi performant qu’il puisse être, ne pourra pas gérer efficacement l’ensemble du procédé à lui

seul. Il suffit d’imaginer une machine très complexe qui opère différemment selon l’état dans

lequel se trouve une autre étape du processus, ce qui est une situation très commune en

entreprise. Et cette situation peut se perpétuer à chacune des machines présentes sur le plancher

de production. C’est alors qu’intervient le système de supervision afin de faciliter la tâche de

l’opérateur dans la gérance du procédé.

Par ailleurs, l’instauration d’un système de supervision permet d’exploiter les connaissances

acquises par les opérateurs. Il importe de les consulter, lors de la conception de l’interface

graphique, puisque ce sont eux qui devront l’utiliser quotidiennement. Aussi, il est alors possible

de responsabiliser l’opérateur, ce qui tend à le rendre plus performant.

Module 1 : Les systèmes de supervision Page 1-7 OFPPT/TECCART

Résumé de Théorie Supervision

1.3 La structure d’un système de supervision

Puisqu’un système de supervision se présente communément sous la forme d’un logiciel, il

nécessite la présence de certains éléments essentiels à son bon fonctionnement. Il est possible de

séparer ces considérations techniques en deux groupes, à savoir l’aspect logiciel et les éléments

matériels.

1.3.1 L’aspect logiciel

Le coeur de tout système de supervision repose sur le logiciel et ses caractéristiques intrinsèques.

Il existe une panoplie de logiciels disponibles actuellement sur le marché. Chaque fabricant dote

ses produits de diverses fonctions de base; par la suite, il suffit d’adapter le logiciel, selon nos

besoins spécifiques, en ajoutant des modules supplémentaires. Ceux-ci se présentent comme des

ensembles de fonction et ils sont alors distribués en options.

L’aspect modulaire des logiciels de supervision est donc très utile car il permet d’éviter l’achat

et l’implantation d’un système qui ne correspond pas aux besoins réels de l’entreprise. Il est

inutile d’installer un énorme arsenal technologique pour faire la supervision d’un procédé qui ne

nécessite que quelques postes automatisés.

Aussi, puisqu’il s’agit d’un logiciel, il est essentiel de disposer d’un système d’exploitation

approprié aux exigences de son fonctionnement. Ainsi, il existe plusieurs plateformes possibles,

dont voici les principales:

• Dos;

• Windows 3.11 / Windows 95 / Windows NT;

• Unix;

• IBM OS/2.

D’un point de vue logicielle, les systèmes de supervision se caractérisent par la gestion d’une

base de donnée en relation avec le monde extérieur que représente le procédé de fabrication.

D’une manière générale, un système de supervision est constitué de plusieurs modules (voir

Figure 1-8) dont les principaux sont:

• une base de donnée;

• un ensemble de traitement (courbe de tendance, gestion d’alarme, etc);

• un gestionnaire de transmissions;

• un gestionnaire de périphériques.

Module 1 : Les systèmes de supervision Page 1-8 OFPPT/TECCART

Résumé de Théorie Supervision

F I G U R E 1- 8 O R G AN I S AT I O N L O G I C I E L L E D ’ U N S Y S T È M E D E S U P E R V I S I O N

1.3.2 Les éléments matériels

Pour ce qui est des composantes physiques de tout système de supervision, il est à prévoir

l’utilisation d’un ordinateur. C’est lui qui se charge de l’exécution du logiciel de supervision et

de collecter l’ensemble des informations qui se dirigent vers lui.

L’ordinateur utilisé en industrie peut être de deux types:

• l’ordinateur industriel;

• l’ordinateur personnel.

La différence majeure réside dans le fait que la version industrielle est apte à fonctionner dans un

environnement hostile, que l’on retrouve fréquemment en entreprise. En effet, la poussière en

suspension, l’eau, l’humidité excessive et une température d’utilisation élevée peuvent

contribuer à la détérioration des équipements qui ne sont pas fabriqués pour un fonctionnement

dans ce type d’environnement.

Pour l’utilisation d’un ordinateur de type personnel, il est alors nécessaire d’installer l’ordinateur

dans un endroit qui est à l’abri du procédé de fabrication. Dans ce cas, le moniteur et le clavier

sont disposés au site de fabrication.

Aussi, l’ordinateur seul ne peut pas tout réaliser de par lui-même. Donc, pour l’aider dans sa

tâche, il est nécessaire de l’entourer de certains périphériques essentiels à son bon

fonctionnement. Parmi les périphériques les plus usuels, on retrouve:

• un moniteur;

• un clavier;

• une unité de sauvegarde;

• une imprimante;

• une carte de communication.

L’unité de sauvegarde est utilisée afin de stocker les valeurs de certaines variables sélectionnées

en provenance du plancher de production. C’est ainsi que l’on conserve l’historique du procédé.

Pour ce qui est de la carte de communication, elle sert de lien entre l’ordinateur et les différents

équipements servant au contrôle du processus de fabrication. Il est fréquent que l’ordinateur

communique avec une multitude d’appareils à l’aide de plusieurs ports de communications

différents. Cette carte décharge donc l’unité centrale de traitement (le CPU de l’ordinateur) de la

Module 1 : Les systèmes de supervision Page 1-9 OFPPT/TECCART

Résumé de Théorie Supervision

gestion et du traitement de la communication. Ceci permet au processeur d’être plus disponible

pour les tâches de gestion et le suivi des événements relatifs au procédé.

De plus, il est possible de relier les ordinateurs entre eux; en ayant recours, notamment, aux

réseaux locaux informatiques. Parmi les réseaux les plus usuels, on retrouve différentes

topologies pour assurer l’échange et l’accès à l’information entre les usagers du réseaux. En

industrie, les types de réseaux suivants sont les plus utilisé:

• une topologie en étoile;

• une topologie en bus;

• unetopologie en anneau (TOKEN RING);

• une topologie maillée.

Module 1 : Les systèmes de supervision Page 1-10 OFPPT/TECCART

Résumé de Théorie Supervision

1.4 Les logiciels de supervision

D’abord, il importe de bien définir les possibilités offertes par les nombreux logiciels concernant

les procédés de fabrication automatisés. Pour la majorité des produits accessibles

actuellement.sur le marché, ceux-ci peuvent réaliser principalement deux fonctions nécessaires

en industrie:

• MMI (Man Machine Interface);

• SCADA (Supervisory Control And Data Acquisition).

Dans le cadre d’un cours sur la supervision, l’aspect SCADA des logiciels sera la perspective

retenue.

1.4.1 Les fonctions de base

La possibilité de pouvoir établir la communication avec une panoplie d’appareils de contrôle

industriel est la base de tous les logiciels de supervision. Il est impossible de faire la supervision

d’un procédé si le logiciel ne parvient pas à communiquer avec les appareils présents sur le

plancher de production. Certains fabricants de logiciels de supervision disposent d’une panoplie

impressionante de pilotes nécessaires pour établir la communication avec les appareils les plus

implantés en industrie. Il est à noter que, pour un logiciel de supervision donné, il se doit d’être

muni d’autant de pilotes que le nombre d’appareils différents qu’il rejoint via un protocole de

communication.

De plus, la qualité des informations traitées par le logiciel est fonction de sa capacité à gérer les

données en temps réel. Le simple fait de perdre quelques données peut être catastrophique pour

certains procédés de fabrication. Cette importante caractéristique peut sévèrement influencer la

justesse des informations qu’offre la représentation graphique du processus.

Aussi, la majorité des système de supervision offre la possibilité de faire l’animation de

graphiques représentant l’état réel du procédé. Également, il est possible d’intéragir avec la

représentation graphique puisqu’elle est directement reliée aux variables du procédé.

L’ordinateur se charge alors de transmettre les modifications aux appareils qui sont concernés.

1.4.2 Les caractéristiques particulières de certains logiciels

Certaines plateformes, comme Windows de Microsoft, permettent aux systèmes d’exploitation

de gérer le multi-tâche sans aucun problème. Ceci permet, lorsqu’un logiciel de supervision est

en fonction, d’utiliser l’ordinateur à d’autres fins et ce, sans altérer la supervision en cours.

Par ailleurs, certains fabricants proposent diverses solutions déjà configurées et prêtes à être

utilisées. C’est le cas, entre autres, du logiciel Aimax. Il propose, en effet, des représentations

graphiques et des ensembles de paramètres déjà configurés en fonction de l’appareil avec lequel

il communique. Les graphiques, que le fabricant inclus avec les pilotes, ne représentent pas un

procédé quelconque; ils symbolisent plutôt la facade avant des appareils avec lesquels il échange

des informations sur le procédé. Puisque qu’une configuration de base est disponible, les temps

de mises en course d’un nouveau système sont donc très réduits. Bien sûr, il est possible de

modifier et d’ajouter des éléments à la configuration fournie par le fabricant afin de satisfaire

aux véritables exigences de l’entreprise.

Aussi, certains logiciels sont modulaires, ce qui permet de les adapter rapidement aux besoins de

l’industrie. Habituellement, il n’est pas nécessaire de posséder toutes les fonctions que le

Module 1 : Les systèmes de supervision Page 1-11 OFPPT/TECCART

Résumé de Théorie Supervision

fabricant offre pour être en mesure de superviser adéquatement la production. Néanmoins,

l’ajout de fonctions spécialisées peut s’avérer être un choix judicieux pour augmenter la

versatilité et la puissance du système de supervision implanté en entreprise.

1.4.3 Les utilitaires les plus usuels

Parmi les utilitaires les plus souvent incorporés dans les systèmes de supervision, on y retrouve

les courbes de tendances. Ces courbes permettent de visualiser rapidement le progrès dans le

temps de plusieurs variables simultanément. Tout les paramètres associés aux courbes de

tendances sont accessibles lors de la conception de l’interface graphique. Notamment, il est

possible de définir la base de temps avec laquelle les données seront affichées à l’écran. Ensuite,

il ne reste qu’à associer des variables, provenant du procédé de fabrication, aux multiples plumes

disponibles dans un même graphique. Sommes toutes, ces courbes sont donc très utiles afin de

voir immédiatement les effets d’un changement quelconque sur le procédé.

Une autre fonction, qui est abondamment utilisée, permet de conserver l’historique des

variations de certaines variables du procédé. Ces informations sont très utiles pour déterminer

les causes probables d’une panne nécessitant un arrêt de production. Il est alors possibles de

consulter le fichier afin d’analyser l’état des variables dans les instants qui ont précédé la panne.

Ceci peut s’avérer être un outil précieux pour découvrir les causes probables d’un problème

répétitif mais occasionnel. Lorsque cet utilitaire est en opération, les informations suivantes sont

sauvegardées sur disque :

• la date;

• l’identification du lot en cours de fabrication;

• l’heure du début et de la fin de l’historique;

• l’état général du procédé;

• la courbe de tendance avec les variables spécifiées.

Par ailleurs, il est possible de faire la gérance des alarmes déclenchées par des événements bien

précis. Cet utilitaire permet d’acquiescer, de sauvegarder et d’afficher des messages d’alarmes.

Le dépassement de seuils critiques est la cause la plus fréquente de l’obtention d’une alarme.

Lorsqu’une alarme est déclenchée, toutes les informations, ayant trait à la variable en cause, sont

sauvegardées dans un fichier afin de permettre une éventuelle consultation

Enfin, certains logiciels offrent la possibilité d’utiliser un gestionnaire d’usager. Cet utilitaire

consiste à offrir un accès limité aux fonctions du système selon le niveau hiérarchique de

l’usager. Ainsi, l’ingénieur possède habituellement tous les droits à l’intérieur du système; c’est-

à-dire qu’il peut paramétrer l’ensemble du logiciel. Quant à l’opérateur, il possède généralement

un accès limité au système. Le logiciel gère les accès aux fonctions simplement en identifiant

l’usager et son niveau hiérarchique correspondant. Concrètement, l’identification de l’usager se

traduit par l’inscription de son nom et de son mot de passe; par la suite, le gestionnaire d’usager

prend la relève. Cet utilitaire est donc très utile pour éviter que tous et chacun ne puissent

modifier à sa guise les standards effectifs dans l’entreprise.

1.4.4 Les possibilités graphiques

Les possibilités graphiques d’un logiciel de supervision sont très dépendantes du système

d’exploitation qui le supporte en arrière plan. La plateforme Windows, entre autres, permet de

visualiser plusieurs fenêtres simultanément. Donc, pour obtenir une vue d’ensemble du procédé,

Module 1 : Les systèmes de supervision Page 1-12 OFPPT/TECCART

Résumé de Théorie Supervision

pour consulter un graphique des tendances et pour analyser l’historique du procédé, il peut

s’avérer intéressant de posséder toutes ces informations simultanément à l’écran.

Aussi, la possibilité d’utiliser la couleur permet aux représentations graphiques d’être plus fidèle

à la réalité qu’ils reproduisent. De plus, l’utilisation de la couleur permet d’indiquer rapidement

et simplement l’état dans lequel se trouve le procédé. Il suffit d’imaginer la vue d’ensemble

d’une ligne de production dont les convoyeurs actifs sont représentés en vert et ceux qui sont

inactifs, en rouge. Un simple coup d’oeil suffit pour localiser les convoyeurs à l’arrêt.

L’image est un puissant moyen de communication et c’est l’un des aspects les plus importants

d’un système de supervision.

1.4.5 L’échange des données

La collecte de l’information étant assurée par le système de supervision, il peut s’avérer

intéressant de pouvoir traiter efficacement cet imposant volume de données. Puisqu’il existe une

panoplie de logiciels servant à la manipulation des bases de données, il serait efficace de pouvoir

les utiliser directement en relation avec le système de supervision en fonction dans l’entreprise.

Notamment, la plateforme Windows de Microsoft permet d’effectuer une liaison directe entre des

données, qui sont collectées par un logiciel de supervision, et un logiciel spécialisé dans la

gestion des bases de données relationnelles.

Aussi, l’échange de donnée permet d’incorporer, dans un logiciel de supervision, des graphiques

provenant de logiciels spécialisés en graphisme ou en dessin technique. La représentation

graphique du procédé ne peut que s’en trouver améliorée.

1.4.6 L’aspect multimédia

Actuellement, le multimédia s’impose difficilement sur le marché industriel des applications

informatiques. C’est une technologie plutôt récente et qui est malheureusement très gourmande

sur le plan des ressources matérielles de l’ordinateur. En effet, seuls les processeurs très rapides

et qui sont, en plus, dotés de grandes capacités mémoires, peuvent être efficaces avec le

traitement d’applications multimédia.

Néanmoins, c’est une technologie qui est très performante et qui peut s’avérer très utile pour les

systèmes de supervision. Il suffit d’imaginer l’efficacité d’une séquence vidéo pour assister

l’opérateur lors d’une mise en course. Aussi, certaines sections, de la représentation virtuelle du

procédé, pourraient très bien être remplacées par les images provenant d’une caméra vidéo

installée près du procédé. De même, le clavier pourrait être mis de côté afin de faire place aux

commandes vocales pour le contrôle des opérations.

Par contre, certains environnements industriels hostiles ne pourront pas être dotés d’une telle

technologie.

Module 1 : Les systèmes de supervision Page 1-13 OFPPT/TECCART

Royaume du Maroc

OFFICE DE LA FORMATION PROFESSIONNELLE ET DE LA PROMOTION DU TRAVAIL

COURS 17A

Supervision

Résumé de Théorie

Deuxième Année

Programme de Formation des Techniciens

Spécialisés en Électronique

DIRECTION DE LA RECHERCHE ET INGENIERIE DE LA FORMATION

Septembre 1996

Résumé de Théorie Supervision

TECCART INTERNATIONAL 2000 inc.

3155, rue Hochelaga,

Montréal, Québec (Canada)

H1W 1G4

RÉDACTION

Stéphane Nicol

DESSINS ET CONCEPTION GRAPHIQUE

Stéphane Nicol

RÉVISION TECHNIQUE

Claude Théorêt

RÉVISION LINGUISTIQUE

François Gaudreau

Les droits de reproduction et de diffusion de ce document sont cédés par Teccart

International 2000 inc. à l’Office de la Formation Professionnelle et de la Promotion du

Travail du Royaume du Maroc, pour sa propre utilisation au Maroc.

Mis à part l’OFPPT, toute reproduction, en tout ou en partie, par quelque procédé que ce

soit, est interdite.

Imprimé à Montréal, le 14 décembre 2012

MOD2.DOC

Module 2 : La configuration Page ii OFPPT/TECCART

Résumé de Théorie Supervision

TABLE DES MATIÈRES

2. LA CONFIGURATION D’UN SYSTÈME DE SUPERVISION 2-1

2.1 La procédure d’implantation d’une console opératrice avec Aimax 2-1

2.1.1 L’équipement requis ............................................................................................... 2-1

2.1.2 L’installation du logiciel ........................................................................................ 2-2

2.1.3 La configuration de la console ............................................................................... 2-3

2.2 La communication série 2-4

2.2.1 La norme EIA RS-232C ......................................................................................... 2-4

2.2.2 La norme EIA RS-485 ............................................................................................ 2-5

2.3 L’échange d’information avec un contrôleur FOXBORO 2-7

2.4 La mise en course du logiciel en mode de supervision 2-9

2.4.1 Le démarrage d’une application déjà existante ...................................................... 2-9

2.4.2 L’arrêt d’une application en mode supervision ...................................................... 2-9

2.5 Les particularités du logiciel AIMAX en mode supervision 2-10

2.5.1 La tâche en arrière plan ........................................................................................ 2-10

2.5.2 La tâche en avant plan .......................................................................................... 2-10

2.6 Les ressources disponibles en mode supervision 2-11

2.6.1 Les fonctions globales et les conventions ............................................................ 2-11

2.7 Les courbes de tendance 2-11

2.7.1 Le principe de fonctionnement ............................................................................. 2-11

2.7.2 La qualité de l’information ................................................................................... 2-12

2.8 L’historique du procédé 2-13

2.8.1 Le principe de fonctionnement ............................................................................. 2-13

2.9 L’animation des graphismes 2-13

2.9.1 Les liens avec le procédé ...................................................................................... 2-14

2.9.2 Les différents styles d’animation.......................................................................... 2-14

2.10 La création d’un rapport détaillé 2-15

2.10.1 L’utilité d’un rapport de production ................................................................... 2-15

2.10.2 Le gestionnaire des usagés ................................................................................. 2-16

2.10.3 Le gestionnaire d’alarmes et d’événements........................................................ 2-17

Module 2 : La configuration Page iii OFPPT/TECCART

Résumé de Théorie Supervision

2. La configuration d’un système de supervision

Puisque l’importance et les rôles de la supervision ont été présentés dans le précédent module, il

s’avère donc important d’acquérir les connaissances liées à l’utilisation et à l’implantation de

tels systèmes. Il est vrai qu’il existe une quantité fort impressionante de logiciels qui sont dédiés

à la supervision en industrie.

Néanmoins, il est possible d’adapter les connaissances, acquises lors de l’utilisation d’un

quelconque logiciel de supervision, à tous les autres logiciels de cette catégorie. En effet, les

principes de base s’appliquent, à quelques nuances près, à tous les logiciels de supervision sur le

marché.

Dans le cadre du cours de supervision, le logiciel Aimax, de la compagnie TA Engineering, sera

l’objet d’une présentation approfondie. Il est à noter que la version du logiciel, qui est utilisée

dans ce cours, est destinée à une plateforme DOS seulement. Par contre, le fabricant offre une

version exploitable sur la plateforme Windows de Microsoft.

2.1 La procédure d’implantation d’une console opératrice avec Aimax

Il serait possible, à la limite, de définir une console opératrice comme étant le moniteur et le

clavier d’un système de supervision complet. Dans un milieu hostile à l’ordinateur, il n’est pas

rare que l’opérateur ne dispose que d’un écran et d’un clavier, le tout dans un boîtier hermétique.

Par contre, certaines entreprises disposent de salles de commandes complètent où l’opérateur a

accès à l’ensemble du système de supervision.

L’implantation d’une console opératrice implique donc plusieurs aspects importants qui peuvent

influencer ses performances futurs.

2.1.1 L’équipement requis

Afin de réaliser l’implantation adéquate du logiciel de supervision Aimax, il est essentiel de bien

évaluer les ressources nécessaires à son bon fonctionnement.

Tout d’abord, la configuration matérielle suivante est nécessaire :

• un ordinateur compatible IBM de type 80386 / 486;

• 2 Moctets de mémoire vive (minimum);

• un co-processeur mathématique;

• un disque rigide d’au moins 20 Moctets;

• un moniteur VGA (Super VGA est recommandé);

• un clavier;

• une souris compatible Microsoft;

• un port série pour la communication;

• un port parallèle pour la clé de protection;

• la clé de protection.

D’un point de vue logiciel, les éléments suivants sont nécessaires :

• le système d’exploitation MS-DOS 5.0 (ou supérieur);

• les 5 disquettes d’installation (2 pour le logiciel, 1 pour le pilote Foxboro et 2

pour la base de donnée de Lab-Volt).

Module 2 : La configuration Page 2-1 OFPPT/TECCART

Résumé de Théorie Supervision

2.1.2 L’installation du logiciel

L’installation du logiciel Aimax est très simple à réaliser. Il suffit d’insérer la première des deux

disquettes concernant le logiciel lui-même, et d’exécuter le fichier INSTALL que l’on retrouve

sur la disquette. Par la suite, il suffit de suivre les instructions à l’écran. Pour installer

correctement le logiciel, indiquez que vous possédez un ensemble de seulement trois

disquettes.

Pour réaliser une installation fonctionnelle et adéquate, il suffit de valider les paramètres par

défaut que le logiciel nous indique. Pour le répertoire dans lequel Aimax sera installé, il est

primordiale de ne PAS y INSCRIRE un chemin d’accès trop long car de sérieux problèmes

vont surgir lors de l’installation de bases de données supplémentaires. Donc, afin d’éviter tout

conflit éventuel, il est FORTEMENT CONSEILLÉ de valider le chemin d’accès que le fichier

d’installation vous suggère. Ainsi, à la fin de la deuxième disquette, le logiciel Aimax sera

complètement installé.

Par contre, afin d’être en mesure d’établir la communication avec un appareil externe, il faut

procéder à l’installation du pilote nécessaire à l’échange des données. Dans notre cas, nous

allons établir un lien de communication avec un contrôleur FOXBORO et il y a une disquette qui

contient le pilote nécessaire pour réaliser ce lien. Donc, cette disquette est la troisième que le

logiciel d’installation vous demande d’insérer dans le lecteur.

De plus, la compagnie Lab-Volt a préparé une base de données et les représentations graphiques

nécessaires à l’utilisation des maquettes de procédés. Une configuration déjà complète, en

accord avec le pilote pour le contrôleur FOXBORO, est donc disponible sur les deux disquettes

inutilisées jusqu’à présent.

Pour faire l’installation de la base de donnée fournies par Lab-Volt, il est nécessaire d’exécuter

d’abord le logiciel Aimax. Pour ce faire, il suffit d’exécuter le fichier START.BAT et le logiciel

Aimax démarrera. Ensuite, il faut choisir l’option 7. Restore Database et suivre les instructions à

l’écran pour compléter l’installation de la nouvelle base de données.

Par la suite, il faut valider la nouvelle base de données pour qu’elle puisse être utilisée

adéquatement. De retour au menu principal, il faut donc choisir l’option 2. Arrange database.

Maintenant, si tout s’est déroulé comme prévu, vous devriez voir le message suivant au bas de

votre menu principal : Adaptation française par Lab-Volt (Québec) ltée. Dans le cas

contraire, il vous faudra reprendre la procédure.

Module 2 : La configuration Page 2-2 OFPPT/TECCART

Résumé de Théorie Supervision

2.1.3 La configuration de la console

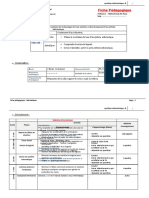

L’ordre chronologique de la configuration complète du logiciel de supervision Aimax est

présenté à la Figure 2-1.

Définition du Configuration du Validation

système de système des variables

supervision utilisées

Génération des Validation Configuration

groupes de de la base de des variables

façade données utilisées

Configuration Configuration Configuration

des graphiques des fonctions des modules

du procédé spéciales supplémentaires

F I G U R E 2- 1 C O N F I G U R AT I O N D U L O G I C I E L A I M A X

Voici une brève description de chacune des étapes de la configuration du logiciel de supervision

Aimax.

1. La définition du système de supervision :

− Consiste à définir concrètement les besoins que le système de supervision doit

combler. C’est à cette étape que l’on détermine, entre autres, les variables qui

seront visibles sur les différents écrans graphiques.

2. La configuration du système :

− C’est à cette étape que l’on spécifie les paramètres de communications, les types

d’appareils et leurs adresses, les mots de passe, les chemins d’accès pour les

différents fichiers de configuration, etc.

3. Validation des variables utilisées :

− On spécifie au système les variables que l’on désire utiliser.

4. Configuration des variables utilisées :

− Cette étape consiste à préciser l’utilisation des variables pour les différents

utilitaires qui sont disponibles.

5. Validation de la base des données :

− C’est une opération nécessaire à la suite de tout changement dans la base de

données. Permet d’optimiser le transfert de l’information.

6. Génération des groupes de façade :

− C’est une opération nécessaire à la suite de tout changement dans la base de

données. Permet la création automatique d’écrans graphiques représentant les

façades des appareils définis lors de la configuration du système.

Module 2 : La configuration Page 2-3 OFPPT/TECCART

Résumé de Théorie Supervision

7. Configuration des graphiques du procédé :

− Création de la représentation graphique du procédé en fonction des variables que

l’on désire utiliser.

8. Configuration des fonctions spéciales :

− Configuration des fonctions spéciales, comme la définition des touches de

raccourcis au clavier.

9. Configuration des modules supplémentaires :

− Validation et configuration des modules supplémentaires (optionnels).

2.2 La communication série

Afin d’établir la communication avec un appareil de contrôle, un protocole de communication

est nécessaire entre le logiciel de supervision et le contrôleur de procédé. Un protocole

détermine les règles ainsi que les procédures afin de permettre la détection des erreurs lors de la

transmission des données entre les deux appareils.

De plus, puisque l’on tente d’établir un lien de communication entre un ordinateur et un

contrôleur FOXBORO, il est alors nécessaire d’utiliser le même langage pour assurer la

compatibilité des équipements. Donc, il faut déterminer un format de transmission qui sera en

fonction pour les deux appareils. Les paramètres, qui concernent le format de transmission, sont

les suivants:

• le nombre de bits de données;

• la parité;

• le nombre de bits d’arrêt;

• la vitesse de la transmission.

Dans notre cas, il faut utiliser le format de transmission suivant:

• 8 bits de données;

• 1 bit d’arrêt;

• pas de parité;

• vitesse de 9600 bps (bits/sec).

Pour ce qui est des aspects électrique et mécanique de la transmission des données, il existe

différentes normes qui possèdent toutes des caractéristiques bien particulières. L’ordinateur

utilise la norme EIA RS- 232C et le contrôleur, quant à lui, utilise la norme EIA RS-485. Donc,

afin d’établir un lien efficace et de permettre l’échange des données, un convertisseur RS-232 à

RS-485 sera nécessaire entre ces deux normes différentes.

.

2.2.1 La norme EIA RS-232C

C’est la norme utilisée pour établir les communications via le port série des ordinateurs

compatibles IBM. Comme caractéristiques mécaniques, on retrouve:

• tous les signaux se retrouvent habituellement sur un connecteur de 25 broches

(DB-25) mais il est fréquent d’utiliser un connecteur à 9 broches (DB-9) qui

regroupe les signaux les plus utilisés;

• le DTE (Data Terminal Equipment), qui est l’ordinateur dans notre cas, possède

le connecteur mâle;

Module 2 : La configuration Page 2-4 OFPPT/TECCART

Résumé de Théorie Supervision

• le DCE (Data Communication Equipment), qui est le convertisseur dans notre

cas, possède le connecteur femelle;

• on recommande une longueur maximale de 15 mètres (50 pieds) pour les câbles

servant à la transmission des données.

Pour ce qui est des principales caractéristiques électriques, la norme EIA RS-232C se détaille

comme suit:

• une ligne de transmission ne peut comporter qu’un seul transmetteur et seulement

un récepteur;

• tous les signaux ont la même référence (la broche 7 GND);

• c’est une ligne non-balançée, donc elle est sensible au bruit;

• une tension positive correspond à un niveau logique 0 pour les données et à un

état ON pour les signaux de contrôle;

• il est possible de court-circuiter n’importe quelle paire de broches;

• la vitesse de transmission est limitée à 20,000 bits par secondes (bps).

Émetteur Récepteur

Récepteur Émetteur

Distance maximale Vitesse de transmission

15 m ...................... 20 kbauds

F I G U R E 2- 2 I N T E R F AC E EIA RS- 232C

2.2.2 La norme EIA RS-485

L’Electronic Industries Association (EIA) a instauré plusieurs normes ayant trait à la

communication série depuis 1962. Après avoir développé le RS-232C en 1969, ils ont présenté,

l’année suivante, plusieurs normes afin d’améliorer ses performances. C’est ainsi que sont

apparues les normes suivantes:

• le EIA RS-422A;

• le EIA RS-423A;

• le EIA RS-449.

Ces normes permettent l’utilisation d’un maximum de 10 récepteurs par ligne de transmission,

comparativement au RS-232C qui en acceptait un seul.

Module 2 : La configuration Page 2-5 OFPPT/TECCART

Résumé de Théorie Supervision

Par la suite, la norme EIA RS-485 est apparue afin d’améliorer les performances de la norme

RS-422A. La modification principale provient du simple fait que les sorties sont dorénavant à

trois états (Tri-State).

+

120R 120R

-

Transmetteur Récepteur Transmetteur Récepteur

Distance maximale Vitesse de transmission

12 m ................. 10 Mbauds

122 m ................. 1 Mbauds

1220 m ................. 100 kbauds

F I G U R E 2- 3 I N T E R F AC E EIA RS- 485

C’est une norme que l’on retrouve souvent dans les réseaux de terrain car ces caractéristiques

électriques lui permettent d’être efficace lors des applications en réseau. En effet, elle permet de

brancher jusqu’à 32 transmetteurs, et de 32 récepteurs par ligne de transmission. Aussi, la norme

RS-485 est une spécification à ligne balancée, donc beaucoup moins sensible au bruit. Aussi, la

longueur maximale des câbles est d’environ 1220 mètres mais, à cette distance, la cadence est

limitée à 100,000 bps.

Module 2 : La configuration Page 2-6 OFPPT/TECCART

Résumé de Théorie Supervision

T AB L E AU 2- 1 C O M P AR AI S O N E N T R E L E S P R O T O C O L E S D E C O M M U N I C AT I O N

RS-232C RS-485

Mode de transmission référencé à la masse différentiel

Nombre maximale d’émetteurs 1 32

Nombre maximale de récepteurs 1 32

Longueur maximale de ligne 15 m 1220 m

Cadence maximale 20 000 bps 10 000 000 bps

Tension maximale de sortie +/- 25 V -7 V , +12 V

Courant maximale de sortie - +/- 100 uA

Plage d’entrée du récepteur -15 V , +15 V -7 V , +12 V

Sensibilité du récepteur +/- 3 V +/- 0,2 V

Résistance d’entrée du récepteur 3 à 7 Kohms > 12 Kohms

2.3 L’échange d’information avec un contrôleur FOXBORO

Afin de permettre l’échange d’informations entre le logiciel et un appareil de contrôle, en

l’occurence un contrôleur de procédé, il est nécessaire de configurer adéquatement le logiciel.

Pour établir un lien de communication, il suffit d’indiquer au logiciel les paramètres suivants :

• le type d’appareil avec lequel on veut établir la liaison;

• le port de communication;

• l’adresse de l’appareil.

Paramètres du Paramètres de la Paramètres de

système communication l’appareil

(F1) (F2) (F3)

Chemins d’accès Sécurité - Mot de

des fichiers passe

(F5) (F4)

F I G U R E 2- 4 É T AP E S D E L A C O N F I G U R AT I O N D U S Y S T È M E ( SYSCF G )

Avec le logiciel de supervision AIMAX, cela se traduit par la réalisation de l’étape 2 du

processus de configuration du logiciel (se référer à la Figure 2-1) et qui consiste à faire la

configuration du système dont le cheminement est présenté à la Figure 2-4.

Module 2 : La configuration Page 2-7 OFPPT/TECCART

Résumé de Théorie Supervision

F I G U R E 2- 5 P AR AM È T R E S D E L A C O M M U N I C AT I O N

GRACIEUSETÉ DE TA ENGINEERING CO.

Tout d’abord, il faut choisir l’option 1. Configure Database présente dans le menu principal.

Pour effectuer la configuration du système, il faut choisir le sous-menu SYSCFG à l’aide de la

touche de fonction F1. Le premier sous-menu qui retient notre attention concerne les paramètres

de communication, soit la touche F2 (COMPORT). Après avoir inscrit les valeurs appropriées

(Figure 2-5), il suffit de les enregistrer à l’aide de la touche F9 (SAVE).

La seconde étape consiste à spécifier au logiciel que l’on désire communiquer avec un contrôleur

FOXBORO 761. Pour ce faire, il faut choisir le sous-menu DEVICE à l’aide de la touche F3.

Une fois à l’intérieur du sous-menu (Figure 2-6), il suffit de spécifier l’adresse et le type de

l’appareil que l’on utilise. Après avoir inscrit les valeurs appropriées, il suffit de les enregistrer à

l’aide de la touche F9 (SAVE).

F I G U R E 2- 6 P AR AM È T R E S D E L ’ AP P AR E I L

GRACIEUSETÉ DE TA ENGINEERING CO.

Maintenant que la base de données est configurée adéquatement, il est nécessaire de procéder à

sa validation afin de rendre fonctionnelles les changements effectués. De retour au menu

principal, il faut donc choisir l’option 2. Arrange database.

Module 2 : La configuration Page 2-8 OFPPT/TECCART

Résumé de Théorie Supervision

Par contre, si la tâche en arrière plan est en fonction (l’option 4. Start Background a déjà été

sélectionnée préalablement), il est nécessaire de la mettre à l’arrêt puis de la relancer de

nouveau. Donc, afin d’éviter tout problème éventuel, il est fortement conseillé, lorsqu’il est

nécessaire de configurer la base de donné du logiciel, de suivre l’ordre des opérations suivantes:

• s’assurer que la tâche en arrière plan est à l’arrêt (sinon, dans le menu principal,

choisir l’option 3. Stop Background);

• configurer la base de donnée (l’option 1. Configure Database);

• valider la base de donnée (l’option 2. Arrange database);

• si nécessaire, remettre en fonction la tâche en arrière plan (l’option 3. Start

Background).

2.4 La mise en course du logiciel en mode de supervision

2.4.1 Le démarrage d’une application déjà existante

D’abord, il s’agit de démarrer le logiciel AIMAX en exécutant le fichier START.BAT à partir du

prompt du DOS. Ensuite, il faut choisir l’option 4. Start Background du menu principal. Cette

option démarre la tâche, qui fonctionne en arrière plan, et qui gère, entre autres, la

communication. Après avoir chargé tous les éléments nécessaires, l’écran revient au menu

principal. Dès lors, il nous est possible de sélectionner l’option 5. Foreground Load, qui charge

et affiche automatiquement le graphique principal (Main Graphic) de notre système de

supervision. Lorsque notre écran principal s’affiche, le système de supervision est alors en

fonction.

Il est essentiel de toujours démarrer la tâche en arrière plan (Background Task) AVANT la tâche

en avant plan (Foreground). Cette contrainte est imposée par le système. La tâche en avant plan,

qui affiche la représentation du procédé, doit être en mesure de posséder déjà l’état du procédé

avant de pouvoir l’afficher. Puisque la communication est géré par la tâche en arrière plan, celle-

ci doit donc être chargée en mémoire prioritairement.

2.4.2 L’arrêt d’une application en mode supervision

Pour quitter le mode supervision, il suffit de terminer les tâches en avant plan et en arrière plan.

Afin de terminer la tâche en avant plan, il suffit d’appuyer sur la touche de fonction F10 (MAIN)

afin de faire apparaître le graphique principal (Main Graphic) de notre application. Lorsque le

graphique est à l’écran, il est alors possible de quitter le mode supervision en effectuant la

combinaison de touches suivantes :

• [Alt ] + [ X]

Si la protection par mot de passe est en vigueur, il faut simplement inscrire le mot de passe et de

le valider en appuyant sur la touche [retour]. Si tout se déroule bien, la tâche en avant plan sera

retirée de la mémoire.

De retour au menu principal, il est possible de retirer la tâche en arrière plan de la mémoire en

choississant l’option 3. Stop Background. Lorsque la tâche en arrière plan est à l’arrêt, il est à

noter que la communication avec le procédé est interrompue immédiatement.

Module 2 : La configuration Page 2-9 OFPPT/TECCART

Résumé de Théorie Supervision

2.5 Les particularités du logiciel AIMAX en mode supervision

Le logiciel de supervision AIMAX parvient à offrir une supervision en temps réel grâce à la

séparation de ces activités en deux tâches bien distinctes l’une de l’autre: la tâche en avant plan

et la tâche en arrière plan.

2.5.1 La tâche en arrière plan

D’abord, comme son nom l’indique, c’est une tâche qui se déroule continuellement en arrière

plan. Même si elle est plutôt transparente pour l’usager, cette portion du logiciel permet de

concrétiser le rôle de supervision. La tâche en arrière plan n’a pas besoin d’être reliée à la tâche

en avant plan (la représentation graphique, etc.) pour fonctionner adéquatement. Par contre, la

tâche en avant plan a besoin que la tâche en arrière plan soit déjà en fonction avant même qu’elle

ne démarre.

La tâche en arrière plan s’occupe de l’ensemble des fonctions qui ont besoin de la rapidité

d’exécution associée au traitement en temps réel. Parmi ces occupations premières, la tâche en

arrière plan gère l’ensemble des communications. Que ce soit pour la transmission ou la

réception des données, c’est elle qui prend en charge le contrôle de l’appareil avec lequel le

système de supervision doit échanger de l’information.

Aussi, la tâche en arrière plan s’occupe de la gérance complète des alarmes. Lors d’un

dépassement de seuil, par exemple, l’alarme est prise en charge et l’information est

immédiatement sauvegardée sur disque ou sur l’imprimante.

De plus, la tâche en arrière plan s’occupe de la gérance des données provenant du procédé de

fabrication. Elle gère ainsi la collecte et le stockage des informations pertinentes à conserver

pour l’historique du processus.

Enfin, elle se charge d’exécuter les fonctions provenant des modules optionnels. Notamment,

elle exécute des routines concernant certains périphériques ou la génération de rapport

d’opération.

Il est à noter que, dès la mise en fonction de la tâche en arrière plan, l’ensemble des fonctions,

décrites ci-dessus, est exécuté continuellement et ce, jusqu’à la mise hors service de la tâche en

arrière plan.

2.5.2 La tâche en avant plan

Pour ce qui est de la tâche en avant plan, elle s’exécute pendant la tâche en arrière plan mais sans

en altérer le fonctionnement. Lorsque l’on traite de la tâche en avant plan, on se réfère aux

activités de supervision que nous voyons à l’écran.

La tâche en avant plan gère une multitude d’écrans graphiques différents, dont voici les plus

usuels :

• une représentation graphique du procédé;

• le graphique principal;

• une vue d’ensemble des façades des contrôleurs;

• une vue des paramètres internes de chacun des contrôleurs;

• un graphe de l’historique du procédé (en temps réel);

• des courbes de tendances (en temps réel);

Module 2 : La configuration Page 2-10 OFPPT/TECCART

Résumé de Théorie Supervision

• un sommaire des alarmes;

• une vue concernant l’état global du processus.

En plus de gérer ces différents écrans graphiques, la tâche en avant plan permet d’accéder aux

paramètres de configuration du système, des alarmes et des modules optionnels.

2.6 Les ressources disponibles en mode supervision

Lorsque le logiciel est en mode supervision, seules les fonctions de la tâche en avant plan sont

accessibles.

2.6.1 Les fonctions globales et les conventions

Lorsque la tâche en avant plan est active (en mode supervision), certaines fonctions sont

accessibles indépendamment du type d’écran graphique alors en fonction. C’est le cas,

notamment, pour la configuration des paramètres du système, de la gérance des alarmes, des

raccourcis du clavier et de la configuration des paramètres de l’impression.

Pour ce qui est des conventions, il existe des zones communes à tous les types d’écrans

possibles, qui servent à visualiser l’information globale. Par exemple, la zone centrale de l’entête

d’une fenêtre graphique est réservée pour les message d’alarmes. Tandis que le coin supérieur

droit nous indique l’heure et la date du jour. Et entre ces deux informations, qui sont toujours

situées dans l’entête de la fenêtre, on y retrouve l’état actuel des divers ports de communication

dont est doté l’ordinateur.

De plus, on retrouve une zone informative, située dans le bas de l’écran de chacune des fenêtres,

qui nous fournit une aide contextuelle pour la fonction que l’on s’apprête à utiliser.

Parmi les autres conventions utilisés fréquemment, notons que le bouton gauche de la souris sert

à la sélection des items et que le bouton droit est l’équivalent de la touche [retour] du clavier.

2.7 Les courbes de tendance

2.7.1 Le principe de fonctionnement

Les courbes de tendances permettent, d’un simple coup d’oeil, de visualiser le progrès dans le

temps de plusieurs variables en provenance du plancher de production. Ainsi, il est possible de

comparer leur cheminement en rapport avec une solide référence : le temps. En ce qui concerne

le logiciel Aimax, nous retrouvons cette fonction sous l’intitulé REAL-TIME TREND CHART.

Module 2 : La configuration Page 2-11 OFPPT/TECCART

Résumé de Théorie Supervision

F I G U R E 2- 7 C O U R B E S D E T E N D AN C E , S E L O N A I M A X

GRACIEUSETÉ DE TA ENGINEERING CO.

Le fonctionnement d’un tel graphique est fort simple. À chacune des plumes du graphique

correspond une seule variable du procédé. Le système de supervision effectue une lecture des

données, via le port de communication, contenues à l’intérieur du contrôleur. L’ensemble des

données que celui-ci possède est alors transféré au système de supervision. Ce dernier

s’empresse d’afficher graphiquement, selon l’échelle choisie, le point correspondant à la valeur

de la variable pistée. Selon la base de temps déterminée préalablement, le système de

supervision recommence le cycle de lecture de la donnée et reporte la valeur graphique à la suite

des autres points reccueillis auparavant. C’est ainsi que l’on voit apparaître une courbe (la

courbe de tendance) qui exprime la tendance, en temps réel, du progrès d’une variable dans le

temps.

Il est à noter que les courbes, qui sont obtenues en temps réel, ne peuvent pas être sauvegardées

afin de permettre une consultation ultérieure. Pour conserver ces courbes, via les nombreuses

informations qui les composent, il faut plutôt utiliser la fonction qui permet de conserver

l’historique du procédé, fonction qui est présentée à la prochaine section du présent module.

2.7.2 La qualité de l’information

Pusqu’il faut toujours avoir l’esprit critique lorsqu’on consulte des données qui ont été

numérisées, la consultation d’une courbe de tendance n’échappe pas à cette règle. En effet, la

donnée analogique, qui est affichée à l’écran, a subi plusieurs conversions avant de pouvoir être

affichée sous la forme d’un pixel. Et, malheureusement, à chacune des conversions, il s’est

infiltré une petite erreure, étant donnée la résolution finie des mécanismes en jeu.

Module 2 : La configuration Page 2-12 OFPPT/TECCART

Résumé de Théorie Supervision

2.8 L’historique du procédé

2.8.1 Le principe de fonctionnement

Cette fonction permet, d’un simple coup d’oeil, de visualiser le progrès dans le temps de

plusieurs variables concernant une période de temps qui est déjà écoulée. Le graphique, qui est

associé à cette fonction, nécessite donc une acquisition préalable des variables du procédé en

provenance du plancher de production. Ainsi, il est possible de comparer leur cheminement en

rapport avec une solide référence : le temps. Puisque ces valeurs reflètent l’état du procédé à un

moment déterminé, il est alors possible de retrouver plusieurs informations très utiles pour un

dépannage ou pour enrichir une base de données concernant le procédé.

F I G U R E 2- 8 H I S T O R I Q U E D E P R O C É D É , S E L O N A I M A X

GRACIEUSETÉ DE TA ENGINEERING CO.

Les paramètres de fonctionnement de cette fonction permettent de déterminer la base de temps

de l’échantillonnage, les variables pistées ainsi que la méthode de mise en marche de

l’acquisition des données.

En ce qui concerne le logiciel Aimax, nous retrouvons cette fonction sous l’intitulé

HISTORICAL TREND CHART.

2.9 L’animation des graphismes

Un des aspects les plus importants de tout système de supervision est de pouvoir interagir avec la

représentation graphique du plancher de production; entre autres, afin de le superviser et de le

gérer adéquatement.

Il est aisé de constater qu’un graphique animé fournit beaucoup plus d’information qu’une

simple image fixe. Il suffit d’imaginer la représentation graphique d’un moteur dont la couleur

varie en fonction de son état de fonctionnement. C’est déjà un pas vers une représentation plus

rapide à consulter (on regarde seulement la couleur du symbole) mais il est possible d’atteindre

un plus haut degré de fidélité. Notamment, il est possible de créer une petite animation pour

Module 2 : La configuration Page 2-13 OFPPT/TECCART

Résumé de Théorie Supervision

simuler la rotation du moteur lorsque celui-ci est en marche, ce qui est réalisable avec une

multitude de logiciels de supervision. Dans le même ordre d’idée, il serait possible de

schématiser un réservoir et de procéder à l’animation de son contenu; ainsi, un simple coup

d’oeil permet de vérifier le niveau réel du réservoir.

La majorité des logiciels de supervision offre la possibilité de pouvoir animer les représentations

graphiques en fonction du véritable état des éléments du procédé. Certains logiciels se

distinguent par la qualité et les caractéristiques très développées concernant l’animation des

graphiques. Néanmoins, les capacités d’animation sont fonctions de la plateforme utilisée ainsi

que des périphériques disponibles.

2.9.1 Les liens avec le procédé

Afin de réaliser les fonctions d’animation, le logiciel de supervision doit établir des liens avec le

plancher de production. Il y parvient notamment lorsqu’il est en communication avec un

contrôleur de procédé ou un automate programmable industriel (API). Puisque le logiciel de

supervision est en liaison avec le procédé de fabrication via un appareil de contrôle, il ne dispose

donc que des paramètres disponibles à l’intérieur de l’appareil avec lequel il communique.

Ainsi, il est possible d’associer aux éléments graphiques, disponibles dans la représentation du

procédé, les paramètres que l’on retrouve dans un contrôleur de procédé (si ce dernier est en

communication avec le logiciel de supervision). Si une boucle de régulation de vitesse est prise

en charge par un contrôleur de procédé, le logiciel de supervision permet d’animer la

représentation graphique selon la vitesse du convoyeur. Puisqu’il est possible d’accéder à

l’ensemble des paramètres contenus dans le contrôleur, il peut être utile d’inclure des zones,

dans le graphique du procédé, pour spécifier des valeurs de fonctionnement pour le contrôleur.

Il est important de bien saisir le lien qui existe entre un élément de la représentation graphique et

un paramètre contenu dans un appareil de contrôle industriel. Les données collectées par le

logiciel, lors d’une lecture des paramètres internes de l’appareil de contrôle, permettent de

raffraîchir l’affichage de la représentation graphique. Lorsqu’on intervient sur un élément

graphique de la représentation, associé préalablement à un paramètre, un cycle d’écriture

s’effectue alors afin de transférer les données du logiciel vers l’appareil de contrôle.

Donc, la lecture des paramètres internes de l’appareil de contrôle permet de rafraîchir la

représentation graphique du procédé; tandis que la modification de ces mêmes paramètres

internes, via un cycle d’écriture de la part du logiciel de supervision, permet d’effectuer un

contrôle à distance du procédé, tout cela grâce à l’association des paramètres aux différents

éléments graphiques composant la représentation animée.

2.9.2 Les différents styles d’animation

Une fois l’association du paramètre à l’élément graphique réalisée, il suffit de déterminer le type

d’animation que l’on désire obtenir pour cette portion de la représentation. Il existe une panoplie

d’effets différents applicables aux éléments graphiques afin de réaliser une simulation réaliste.

Lorsqu’un style d’animation est affecté à un objet de la représentation graphique du procédé, il

régit ainsi l’apparence de cet objet en fonction de l’état ou de la valeur du paramètre qui y est

associé. Parmi les styles d’animation les plus fréquents dans les logiciels de supervision, on

retrouve:

• le déplacement horizontal (vers la droite ou la gauche);

Module 2 : La configuration Page 2-14 OFPPT/TECCART

Résumé de Théorie Supervision

• le déplacement vertical (vers le haut ou le bas);

• la rotation;

• la déformation horizontale;

• la déformation verticale (style bargraph);

• le clignotement;

• le changement de couleur;

• le séquenceur d’images.

2.10 La création d’un rapport détaillé

Il est vrai qu’un système complet de supervision permet de bien gérer et de coordonner

l’ensemble de la production. Mais le rôle d’un tel système ne se limite pas à la simple gérance

des produits en cours de fabrication; il doit aussi être en mesure de pouvoir assurer un suivi

efficace des biens qui ont déjà été fabriqués auparavant.

Le logiciel de supervision se doit de posséder l’infrastructure nécessaire permettant l’échange

des informations cumulés quotidiennement. L’ensemble de ces données de production est dirigé

vers une base de données complète dont la gérance est généralement confiée à un logiciel

spécialisé dans ce type de traitement.

2.10.1 L’utilité d’un rapport de production

L’utilité d’un tel rapport s’établit à plusieurs niveaux. Sur une base quotidienne ou

hebdomadaire, le survol des informations collectées permet de visualiser une foule de

renseignements utiles, notamment:

• le nom et le titre des gens qui utilisent le système;

• l’heure de début et de fin de la production;

• l’identification du lot en cours de fabrication;

• le nombre d’unités produits;

• la liste des alarmes et leur état respectif;

• l’état de certains paramètres pistés.

Par ailleurs, l’analyse des rapports de production, sur une base de temps plus longue, permet

d’obtenir des statistiques intéressantes concernant le procédé ainsi que la production. Il est aisé

de constater l’importance de ces informations pour les gestionnaires de l’entreprise.

Module 2 : La configuration Page 2-15 OFPPT/TECCART

Résumé de Théorie Supervision

F I G U R E 2- 9 É L É M E N T S D ’ U N R AP P O R T D E P R O D U C T I O N

GRACIEUSETÉ DE ICONICS

2.10.2 Le gestionnaire des usagés

Cet utilitaire permet d’effectuer la gérance des personnes qui désirent accéder au système. Aussi,

chaque usagé, dûment enregistré dans le gestionnaire, possède un accès restrictif en fonction du

poste qu’il occupe au sein de l’entreprise. Avec cette procédure, le système est protégé contre les

tentatives de modifications par des personnes qui ne possèdent pas les compétences nécessaires.

Ainsi, chaque usagé doit fournir son nom et son mot de passe personnel afin de pouvoir accéder