Académique Documents

Professionnel Documents

Culture Documents

011 Dynamique Rotor PDF

Transféré par

Abdelkader MebarkiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

011 Dynamique Rotor PDF

Transféré par

Abdelkader MebarkiDroits d'auteur :

Formats disponibles

Raffinage-Pétrochimie-Chimie-Ingénierie

———-

SONATRACH/IAP-CU

Boumerdes

COMPRESSEURS CENTRIFUGES ET TURBINES À VAPEUR

DYNAMIQUE DE ROTOR ET SURVEILLANCE VIBRATOIRE

I - ROTORS ET PALIERS ............................................................................................................. 1

1 - Rotors ...........................................................................................................................................1

2 - Paliers radiaux et butées.............................................................................................................. 3

3 - Accouplements .............................................................................................................................7

4 - Lignes d’arbres .............................................................................................................................7

II - DYNAMIQUE DE ROTOR ......................................................................................................... 8

1 - Vibrations .....................................................................................................................................8

2 - Méthodes de calcul des fréquences propres................................................................................9

3 - Vibrations de flexion ...................................................................................................................13

4 - Équilibrage dynamique ...............................................................................................................22

5 - Vibrations de torsion...................................................................................................................25

III - SURVEILLANCE DE LIGNE D’ARBRE................................................................................... 29

1 - Surveillance générale des lignes d’arbres..................................................................................29

2 - Surveillance vibratoire ................................................................................................................ 29

3 - Surveillance acoustique .............................................................................................................31

MT COM - 03026_A_F - Rév. 1 03/12/2005

2005 ENSPM Formation Industrie - IFP Training

1

I- ROTORS ET PALIERS

1- ROTORS

Les rotors des turbomachines, compresseurs centrifuges ou turbines à vapeur, sont des composants

soumis à des vitesses de rotation élevées, nécessitées par l’échange d’énergie entre le fluide à

comprimer ou détendre et les aubes tournantes (transformation entre énergie cinétique et niveau de

pression par l’enthalpie).

Les rotors se composent d’arbre, et de pièces tournantes assemblées. Les rotors sont tenus en

position dans les enveloppes par des paliers radiaux, et par une butée dans la direction axiale. Un

accouplement assure la transmission en rotation.

a - Compresseurs centrifuges

L’arbre est forgé dans un matériau dont la nuance dépend de la nature du gaz à comprimer, et des

conditions de fonctionnement. Pour un gaz doux, les aciers faiblement alliés (aciers au chrome

molybdène) conviennent. Pour les gaz acides, on peut également utiliser les mêmes nuances que pour

les roues (paragraphe suivant).

Les roues sont frettées sur l’arbre par chauffage après l’essai de survitesse. Le frettage installé doit

être suffisant pour assurer l’entraînement en rotation (couple gaz) et la position axiale (poussée axiale)

dans les conditions de fonctionnement (effets centrifuges dus à la rotation, dilatation thermique due à

la distribution de température et champs de pression sur la roue et les aubes).

Pour des raisons de sécurité, et pour faciliter l’assemblage sur l’arbre, des entretoises sont utilisées

entre les roues, et des clavettes sont installées pour fixer la position angulaire des roues. Le matériau

des roues, la méthode d’assemblage du flasque (soudure, brasure), et le traitement thermique

correspondant sont choisis selon la nature du gaz. Pour les gaz doux, les aciers faiblement alliés

(aciers au chrome molybdène) conviennent.

D T 1764 A

Rotor de compresseur centrifuge

Pour les gaz acides contenant du sulfure d’hydrogène mais sans chlorures, un acier inoxydable

martensitique (16 % de chrome) est nécessaire pour résister à la corrosion sous tension. Pour les gaz

acides humides avec beaucoup de chlorures, les aciers austénoferritiques (structure duplex) peuvent

s’avérer nécessaires pour empêcher la corrosion par piqûration et la corrosion sous tension. À très

basse température, on utilise des aciers au nickel.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

2

Les compresseurs spéciaux peuvent avoir un rotor à rigidité augmentée, sans entretoises entre les

roues, afin d’augmenter au maximum le diamètre d’arbre, pour des raisons de dynamique de rotor

(compresseurs à haute pression pour les applications de réinjection de gaz par exemple). Dans ce

cas, la veine aérodynamique est usinée dans l’arbre à l’ouïe des roues. Des anneaux axiaux de

cisaillement remplacent les entretoises pour assurer la sécurité axiale.

D T 1764 B

Rotor de compresseur centrifuge avec arbre à rigidité augmentée

Les autres principaux composants tournants assemblés sur l’arbre sont :

- le collet de butée

- les pièces en rotation des garnitures d’étanchéité de bouts d’arbre

- le piston d’équilibrage axial

- le(s) moyeu(x) d’accouplement

b - Turbines à vapeur

Les rotors des turbines à vapeur sont généralement forgés d’une seule pièce. Le matériau est un acier

faiblement allié ou allié (nuance au molybdène chrome nickel). La nuance est choisie selon les

conditions de fonctionnement, en considérant le fluage pour les températures élevées (supérieures à

430°C), et la température de transition de la résilience pour les turbines à condensation.

D T 1765 A

Rotor de turbine à vapeur industrielle

Les “petites” turbines à vapeur (de puissance inférieure à 1500 kW) qui n’ont qu’un ou deux étages

peuvent avoir des disques frettés.

Les aubes tournantes sont montées à la périphérie des disques par différents types de pieds (en forme

de “té”, ou pieds à fourche, ou pieds “sapin”, voire même usinés directement dans le disque), suivant

les conditions de fonctionnement (efforts centrifuges, forces vapeur, et type d’étage – étage de

régulation d’une turbine à injection partielle, étage courant, ou dernier étage).

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

3

La nuance utilisée généralement pour les aubes est un acier inoxydable martensitique (acier à 13 %

de chrome), avec d’autres éléments d’alliage afin d’améliorer la résistance au fluage pour les aubes à

haute température (addition de niobium), ou la résistance mécanique pour les aubes basse pression

(matériau à durcissement structurel), ou résistance à la corrosion (molybdène).

Les autres composants montés sur le rotor sont :

- le collier de butée (si non monobloc)

- le système de protection contre les survitesses

- le moyeu d’accouplement

2- PALIERS RADIAUX ET BUTÉES

Ils sont destinés à sustenter le rotor dans le corps, et pour générer l’amortissement nécessaire pour

assurer un comportement vibratoire sain de la machine.

Les principales techniques disponibles sont :

- les roulements à billes - cette technique est utilisée pour les moteurs aéronautiques,

l’amortissement est fourni par des squeeze films

- les paliers hydrostatiques à huile, qui n’ont pas de capacité suffisante d’amortissement en

turbomachine, et qui ne sont généralement utilisés dans ce domaine que pour soulever le

rotor à l’arrêt avant de démarrer la machine

- les paliers hydrodynamiques à huile, qui sont le plus généralement utilisés en turbomachine

- les paliers magnétiques actifs

a - Paliers radiaux

• Paliers hydrodynamiques

Plusieurs types de techniques peuvent être employés.

L’ordre la complexité croissante est le suivant :

- les paliers lisses sont bon marché, mais ils sont également “célèbres” pour leur capacité à

générer des vibrations subsynchrones dues au phénomène de tourbillon d’huile (parfois, les

constructeurs américains utilisent cette technique associée à des amortisseurs à squeeze

film)

- les paliers à lobes à géométrie fixe (patins fixes). La variation du jeu dans l’interface permet

de contrôler la rupture du film d’huile, ce qui stabilise le palier (faible raideur croisée). Le

palier le plus simple de ce type n’a que deux lobes symétriques (type elliptique ou “citron”)

ou non symétriques (palier semi-décalé), mais d’autres types (3 ou 4 lobes inclinés

asymétriques) sont plus complexes

- les paliers à patins oscillants sont plus complexes à fabriquer et à dimensionner. Mais ils

ont les meilleures caractéristiques dynamiques vis-à-vis de la dynamique de rotor (capacité

élevée d’amortissement, et raideur croisée négligeable). Ces caractéristiques sont pilotées

par trois paramètres principaux (le jeu, la précharge géométrique et le décalage de pivot)

Les paliers radiaux doivent résister au poids du rotor, aux autres chargements de fonctionnement

(injection partielle des turbines à vapeur industrielles par exemple), et aux forces dynamiques dues à

la rotation (balourds et vibrations). Alimentés en huile à basse pression (en général 1,5 bar), ils

génèrent, par effet de viscosité en rotation, des pressions spécifiques moyennes d’environ 20 bar pour

porter le rotor, et même de 80 bar sous conditions dynamiques extrêmes (perte d’aube).

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

4

Tilting pad bearings Fixed arc bearings

Centre pivot Offset pivot

Direction of shaft rotation Direction of shaft rotation

3 pads

Elliptical Offset halves

4 pads

Three lobe Tilted three lobe

5 pads

6 pads Four lobe Tilted four lobe

D T 1766 A

Différents types de paliers radiaux hydrodynamiques

D T 1767 A

Paliers et buées à patins oscillants

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

5

Le bon fonctionnement des paliers hydrodynamiques exige une alimentation d’huile :

- à pression stabilisée

- à température stabilisée (pour maintenir la viscosité, et pour le métal blanc des coussinets)

- filtrée

- désaérée (ou gaz) pour éviter des émulsions

- non polluée (les gaz de procédé dissous dans l’huile, ou la présence de l’humidité, modifient

l’effet des additifs)

- fiable

Par conséquent, les systèmes d’huile des turbomachines industrielles (par exemple conçues suivant la

spécification API 614), et leurs systèmes de contrôle associés, sont d’une grande importance.

• Paliers magnétiques actifs

Il existe différents types de paliers magnétiques. Les paliers passifs utilisent un procédé par répulsion,

mais exige des aimants permanents embarqués sur le rotor. Cette technique est utilisée pour des

applications spatiales, parce que son système de commande est très simple.

Les paliers magnétiques actifs, technique la plus utilisée en turbomachine, utilisent un procédé

d’attraction par des électroaimants radiaux, installés autour de la partie tournante (paliers

d’ACTYDYNE de S2M, voir schéma page suivante). À l’arrêt, la résultante des différentes forces

électromagnétiques est le poids du rotor. Puisque le procédé d’attraction est instable, un système de

contrôle sophistiqué est installé (les capteurs mesurent la position de rotor à l’intérieur du palier, et un

régulateur contrôle le courant à envoyer à chaque électroaimant).

En dynamique, les électroaimants développent les forces de réaction nécessaires, dans la limite de

leur capacité de raideur et d’amortissement, découlant des réglages du régulateur (gain, actions

intégrale et dérivée).

Les paliers magnétiques actifs n’ont pas la capacité de charge des paliers hydrodynamiques. Si le flux

magnétique atteint la saturation du matériau, le palier décrochera, au lieu d’avoir une forte capacité de

surcharge. Des paliers auxiliaires sont installés pour empêcher de tels phénomènes, et également

pour poser le rotor à l’arrêt. L’expérience de THERMODYN du fonctionnement de quatre

compresseurs équipés de paliers magnétiques actifs (le compresseur centrifuge libre d’huile a

largement plus de 100000 heures de marche) est qu’aucun atterrissage ne s’est jamais produit.

Dans le cas de la turbine à vapeur entraînant un alternateur, la conception des paliers auxiliaires est

plus difficile, parce que aucun frein ne diminue la vitesse de rotation (comme dans le cas d’une ligne

de compression, qui garde le couple résistant du compresseur) en cas d’incident ou de

déclenchement.

D’autre part, les systèmes de contrôle commande sont maintenant des calculateurs numériques, qui

confèrent une grande flexibilité pour l’adaptation et les réglages.

Les paliers magnétiques ont des domaines d’application spécifiques, dans lesquels ils sont

particulièrement utiles, selon les conditions de fonctionnement, telles que le vide (pompes

turbomoculaires), les températures élevées ou basses (turbo-expandeurs), les unités hermétiques

(paliers fonctionnant dans le gaz de procédé).

Dans le domaine des turbomachines industrielles, ils ne peuvent pas être installés économiquement

dans des lignes d’arbres comportant un réducteur ou un multiplicateur de vitesse, parce qu’un système

d’huile est déjà exigé (pour les lignes de compression entraînées par moteur électrique, ceci signifie

que les paliers magnétiques actifs ne peuvent être installés que si le moteur est à grande vitesse

variable). Néanmoins, c’est une technique qui est destinée à se développer et qui a prouvé son

efficacité par de nombreuses applications.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

6

Bearing

Stator Electro-magnet

Electro-maget

Set point

Controler Amplifier

Position signal Position

probe

Position

probe

Stator Electro-magets Stator

Rotor

Rotor Axial probe

D T 1768 A

Activ magnet bearing

Layout landing bearing

Paliers magnétiques actifs

D T 1769 A

Compresseur centrifuge libre d’huile

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

7

b - Butées

Les rotors doivent résister aux forces axiales élevées dues à :

- la distribution de pression sur les aubes (rapport de pression sur le diamètre de l’ouïe de

roue pour les compresseurs centrifuges, degré de réaction sur les disques des turbines à

vapeur axiales)

- la réaction axiale due aux forces aérodynamiques sur les aubes

- la poussée des étanchéités internes et du piston

- la réaction des accouplements due à la dilatation thermique différentielle entre les rotors

Les techniques utilisées pour les butées, sont les mêmes que celles des paliers radiaux :

- hydrodynamiques à huile (butées lisses, butées à patins oscillants)

- magnétiques actives

Une remarque doit être faite au sujet de l’arrangement particulier de certaines lignes d’arbres. Il est

possible d’éliminer la butée d’un corps, en utilisant un accouplement dit “torsible”, qui transmettra la

poussée au corps suivant. C’est aussi une manière de diminuer les pertes mécaniques de palier.

3- ACCOUPLEMENTS

L’accouplement rigide est l’arrangement le plus simple. Le boulonnage ajusté assure la position

relative des arbres. Le couple est transmis par le frottement des brides. Ce type d’accouplement

permet aussi de diminuer le nombre de paliers radiaux dans une ligne d’arbres, (par exemple 3 paliers

radiaux au lieu de 4 pour une ligne de 2 rotors, avec un palier radial intermédiaire commun, ou dans le

cas de grands turboalternateurs). Dans ce cas, les rotors sont naturellement fortement couplés, et

l’analyse de dynamique de rotor doit prendre en compte la présence de cet accouplement.

Les accouplements à denture ne sont pratiquement plus utilisés, en raison de leur besoin en huile

finement filtrée, et des poussées axiales qu’ils génèrent. Les accouplements flexibles, utilisant des

éléments métalliques déformables (des membranes ou des diaphragmes) sont très courants en

turbomachine, car ils découplent totalement les rotors.

Les accouplements “torsibles”, cités dans le paragraphe précédent, ont une flexibilité radiale élevée

afin de découpler le comportement vibratoire de chaque rotor, et une grande raideur axiale pour la

transmission de la poussée.

4- LIGNES D'ARBRES

Ce chapitre rappelle qu’une turbomachine ne fonctionne pas seule. Une ligne d’arbres, se compose

de :

- turbomachines menantes (turbines de gaz, turbines à vapeur, détendeurs de gaz)

- turbomachines menées (compresseurs centrifuges ou axiaux, ventilateurs, soufflantes)

- moteurs électriques (à vitesse de rotation fixe ou variable), ou alternateurs

- réducteurs ou multiplicateurs destinés à adapter les vitesses de rotation entre les machines

de la ligne

- variateurs hydrauliques de vitesse

- accouplements entre chaque corps

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

8

II - DYNAMIQUE DE ROTOR

1- VIBRATIONS

Chaque structure mécanique vibre si elle est soumise à toute excitation dynamique (non constant

contre le temps). Dans une analyse (vibratoire) dynamique, les éléments principaux à considérer sont :

- les fréquences propres (les fréquences pour lesquelles la structure répond avec l’amplitude

maximale sous une excitation harmonique - ou sinusoïdale)

- la forme modale (déformation vibratoire de la structure excitée sur chaque fréquence

propre)

- l’amortissement, qui est l’une capacité de la structure de limiter l’amplitude vibratoire de la

forme modale quand cette structure est excitée sur une fréquence propre (état de

résonance)

La dynamique de rotor est une branche spécifique d’analyse vibratoire. Cette science consiste en

l’analyse :

- des vibrations de flexion (ou vibrations latérales)

- des vibrations de torsion

Les caractéristiques principales qui doivent être prises en compte dans la dynamique de rotor sont :

- la raideur et la distribution de masse (et inertie) de l’arbre

- les caractéristiques de masse et d’inertie transverse des disques et des roues (si elles sont

considérées comme non flexibles)

- les effets gyroscopiques, dus à la vitesse de rotation et à l’inertie polaire

- les conditions aux limites (raccordements entre le rotor et le stator), que l’on appelle aussi

“interactions fluide-structure”

- les sources potentielles d’excitation (balourds, excitations aérodynamiques, forces de

décrochage tournant, défaut d’alignement, etc.)

Les interactions fluide-structure concernent :

- les paliers radiaux

- les étanchéités de bout d’arbre

- les étanchéités internes (étanchéités inter-étages, piston d’équilibrage axial, …)

- les roues, ou disques tournant dans le gaz

et sont modélisées en tant que matrices complètes de raideur et d’amortissement (y compris les

termes directs, et les termes croisés).

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

9

2- MÉTHODES DE CALCUL DE FRÉQUENCES PROPRES

Deux types de modèles numériques sont utilisés :

- des méthodes de matrices de transfert, économiques et temps CPU, mais limitées à des

arbres droits (sans branchements)

- des méthodes matricielles, issues des méthodes aux éléments fins, plus complexes, mais

plus générales, et plus modernes

Ces méthodes sont rapidement décrites ci-dessous. L’introduction des termes d’amortissement n’est

pas considérée ici, mais leur prise en compte est absolument nécessaire pour l’analyse de dynamique

de rotor pour l’évaluation de la stabilité, et pour le calcul des réponses aux excitations. Une méthode

simple, basée sur la théorie de Rayleigh-Ritz est également présentée, parce qu’elle utilise des calculs

simples, possibles à la main sans nécessité de disposer d’un ordinateur.

Les expressions mathématiques de ces méthodes sont basées sur des principes différents :

- équations d’équilibre dynamique :

dω

∑F = M γ ou ∑C = l

dt

associées à la formule mécanique de résistance (loi de Hooke). Pour les effets

gyroscopiques, il est nécessaire de considérer une force exprimée en fonction de

l’accélération de Coriolis:

γ c = – 2 Ωe ∧ Vr

- équations de Lagrange, qui prennent rigoureusement en compte les effets gyroscopiques,

et qui sont exposées ci-après.

a - Méthode des équation de Lagrange

Notations:

M It I p masses et inerties polaire et transverse des éléments

v w déplacements latéraux

θψ pentes de la déformée

Ω vitesse de rotation

° symbole de dérivation par rapport au temps

Une vibration est toujours un échange dynamique entre les énergies cinétique et de déformation de la

structure. L’expression de l’énergie cinétique pendant la vibration est :

1 1 1

T = M (v °2 + w°2 ) + l (θ°2 + ψ°2 ) + l (Ω2 + 2 Ω ψ° θ) (1)

2 2 t 2 t

translation rotation effets gyroscopiques

L’expression de l’énergie de déformation est :

E I L ∂ v ∂ w ∂v2 ∂w2

2 2 2 2 Fa L

U = ∫

2 0 ∂y + dy + ∫0 ∂y + ∂y dy (2)

2 ∂y

2 2

où y est la coordonnée axiale du rotor, et F a une éventuelle force axiale.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

10

Ces formules sont exprimées pour des paramètres tels que des forces virtuelles, notées “q”, et les

dérivations de ces expressions pour chaque paramètre q conduit aux équations de Lagrange par :

d ∂T ∂T ∂U

dt ° – ∂q + ∂q = 0 (3)

∂qi i i

Ceci permet d’obtenir l’expression de type élément fini correspondant à un élément de poutre du rotor.

On peut également utiliser ceci pour réaliser des calculs manuels à l’aide de la méthode de Rayleigh

Ritz.

Si une force est appliquée, par exemple un balourd, l’équation de Lagrange est :

d ∂T ∂T ∂U

dt ° – ∂q + ∂q = F(t) qi (4)

∂qi i i

b - Méthode des matrices de transfert

– Le rotor est divisé en une série des masses mortes reliées entre elles par des tronçons de raideur

pure.

D T 2520 A

– On choisit un vecteur de grandeurs caractéristiques propres au problème à traiter :

pour chaque déplacement pour chaque

angle point de pente direction de

couple l’analyse effort tranchant l’analyse

en torsion moment de flexion en flexion

– On écrit pour chaque élément la matrice de transfert qui relie le vecteur des caractéristiques à

gauche, au vecteur des caractéristiques à droite. Par exemple, dans l’analyse de torsion, les

matrices de transfert sont de la forme :

angle 0 1 angle

= pour l’inertie (5)

couple droite 1 lp Ω2 couple gauche

et

angle 0 1/K angle

= pour l’inertie (6)

couple droite 1 1 couple gauche

Dans le cas de la flexion, la taille des matrices est 8 * 8, et d’autres matrices sont nécessaires pour

les conditions limite (paliers, interactions fluide-structure).

– Puis, on obtient la matrice de transfert du rotor complet en multipliant toutes les matrices

élémentaires entre elles :

angle angle

= π M (ω 2 ) (7)

couple extrémité droite couple extrémité gauche

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

11

– Il y a fréquence propre ω i s’ il y a une oscillation libre (couples nuls aux deux extrémités de

l’arbre) :

angle angle

= π M (ω i2 ) (8)

0 extrémité droite 0 extrémité gauche

ce qui s’écrit :

angle extrémité droite 0

N (ω i2 ) = (9)

angle extrémité gauche 0

– On obtient les fréquences propres en résolvant l’équation :

déterminant de N (ωi2 ) = 0 (10)

Les formes modales sont alors obtenues à partir des équations (5) et (6) pour chaque fréquence

propre.

c - Méthode aux éléments finis

– On divise le rotor est en une série de masses mortes reliées par des tronçons de raideur pure.

D T 2520 A

– On choisit les degrés de liberté correspondant au problème à traiter :

• torsion : 1 degré de liberté par nœud { angle }

déplacement v

• flexion plane : 2 degrés de liberté par nœud

pente θ

déplacement

pente θ

v

• flexion généralisée : 4 degrés de liberté par nœud déplacement w

pente ψ

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

12

– Les matrices de masse et de raideur sont déduites des équations de Lagrange (flexion) qui incluent

directement les effets gyroscopiques, ou de l’équation générale d’équilibre dynamique. La matrice

de masse est diagonale et la matrice de raideur est une matrice bande :

torsion : flexion :

M1 0 0 0 0

0 I t1 0 0

I p1 0 0 0 0 M1

0 I p2 0 0 I t1

M = M =

M2

0 0 I pn I t2

0 0 I tn

k1 - k1 0 0 0 0

-k1 k1 + k2 - k2 0 K ii K ij

K = 0 -k2 k2 + k3 K = K ji K jj

0 - kn

D T 2521 A

0 0 -kn kn 0

Dans l’analyse de torsion, la matrice de raideur est symétrique, mais ce n’est pas le cas pour

l’analyse de flexion en raison du couplage des directions au niveau des termes croisés des paliers,

des étanchéités et des roues. Ceci conduit à des valeurs propres complexes (au sens

mathématique du terme).

– Dans l’analyse de flexion, la matrice d’amortissement contient aussi les amortissements locaux des

paliers et les effets gyroscopiques ; elle est également non symétrique.

– Les fréquences propres sont solution de l’équation matricielle d’équilibre dynamique :

[M] {X}°° + [K] {X} = {0} (11)

et sont calculées par les mêmes méthodes d’itération que celles utilisées dans les analyses

modales des éléments finis.

Dans le cas de l’analyse de flexion, les valeurs propres sont complexes, en raison de la non

symétrie de la matrice de raideur, et de la matrice d’amortissement. La partie imaginaire de la

valeur propre est la pulsation propre, et la partie réelle est l’amortissement modal.

– Les formes modales sont calculées en même temps que les fréquences propres, il s’agit des

vecteurs propres.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

13

d - Méthode de Rayleigh Ritz

Quand le problème est de petite taille (en particulier lorsqu’on souhaite faire des calculs simplifiés à la

main, lorsqu’on ne dispose pas de méthode automatique), la méthode de Rayleigh Ritz est assez

simple d’emploi.

Cette méthode consiste à supposer une déformée approximative chaque mode. Une solution très

facile consiste à considérer des ondes sinusoïdales correspondant au nombre souhaité de nœuds de

vibration. Une amélioration utilise les déformées statiques avec une force dans l’entraxe des paliers

pour le 1 er mode propre, ou un moment de flexion transverse pour le 2ème mode propre. Pour le

premier mode de flexion, il est possible considérer la déformée au poids, ce qui est un peu plus précis,

mais également plus compliqué.

Les équations de Lagrange peuvent être utilisées en variante, afin de tenir compte des effets

gyroscopiques. Dans ce cas, la force, le moment de flexion, le poids peuvent être les paramètres

dérivés des équations de Lagrange.

3- VIBRATIONS DE FLEXION

Quand on a des accouplements flexibles, chaque rotor peut être calculé indépendamment. Autrement,

il faut analyser la ligne complète.

Les méthodes précédemment décrites, permettent le calcul des fréquences propres et des formes

modales. Maintenant, ces résultats doivent être compris et interprétés.

a - Fréquences propres - Formes modales - Résonances - Vitesses critiques

Les formes modales sont montrées sur le diagramme de Campbell, voir schéma ci-dessous.

Fréquences Vitesse nominale

4 ème

2 ème

freq.

propre

Point de 3 ème

fonctionnement

2 ème

1 er

1 er

freq.

propre

α = 0,123 α = 0,089

D T 1770 B

Formes modales

13800 rpm Vitesse de rotation

Diagramme de Campbell d’un compresseur centrifuge

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

14

Les fréquences propres sont classées en fonction de leur forme modale. Puisque le rotor peut être

assimilé à une poutre, la classification tient compte du nombre de nœuds le long du rotor (un nœud est

un point qui ne se déplace pas pendant la vibration).

Tout d’abord, on trouve les modes de corps rigide (ou modes de suspension). Ces modes s’appellent

également modes de palier, parce que l’arbre n’est pratiquement pas fléchi car étant plus raide que les

paliers. Ces modes sont celui de translation (ou mode cylindrique), avec 0 nœud, et le mode de

basculement (ou conique), avec 1 nœud.

Après les modes de corps rigide (ou solide), on trouve les modes (élastiques) de flexion. L’arbre est

clairement fléchi, et il y a des nœuds dans la longueur de la structure. Ils sont classés en fonction de

leur nombre de nœuds :

- 1er de flexion avec 1 nœud

- 2ème de flexion avec 2 nœuds

- etc.

Ensuite, il y a l’influence des effets gyroscopiques dus à la rotation. Si le rotor est à l’arrêt, les formes

modales se développent dans un plan ; si le rotor tourne, les effets gyroscopiques couplent les deux

directions (horizontale et verticale), et les trajectoires du rotor sont des ellipses centrées sur l’axe du

rotor.

En outre, dans un système d’arrêt, les valeurs propres sont doubles (deux valeurs propres identiques

avec la même forme modale), mais dans un système tournant, ces valeurs propres sont différentes,

avec la première forme modale tournant dans la même direction que le rotor (précession positive ou

directe) et le second tournant dans l’autre direction (précession négative ou inverse ou rétrograde).

Les rotors ayant des disques en porte-à-faux sont plus sensibles aux effets gyroscopiques.

Enfin, les caractéristiques de palier influent sur la forme modale. Pour les paliers isotropes (de mêmes

caractéristiques dans toutes les directions), les formes modales sont des trajectoires circulaires ;

autrement, elles sont elliptiques. Dans le cas des paliers très chargés, comme dans les turbines à

vapeur, il est possible de trouver un mode pratiquement vertical (le palier est plus raide dans cette

direction), et un mode pratiquement horizontal (à une plus basse fréquence, parce que le palier est

plus souple dans cette direction), avec des trajectoires très plates ; il est alors assez difficile de

déterminer exactement la précession.

Une résonance est la coïncidence d’une fréquence propre et une fréquence d’excitation, entraînant

des amplitudes de vibration élevées. Pour un rotor, une vitesse critique est la coïncidence d’une

fréquence propre de flexion d’un mode de précession positive, avec la vitesse de rotation. C’est la

fréquence pour laquelle la réponse vibratoire (amplitude) à un balourd est maximale. L’amplification à

la résonance est le rapport de l’amplitude sur la vitesse critique, à l’amplitude de la réponse à la même

excitation mais appliquée à très basse fréquence.

On trace généralement les résultats sur des diagrammes de Campbell, pour une interprétation visuelle

des résultats. L’abscisse est la vitesse de rotation (pour tenir compte de la plage de vitesse), et

l’ordonnée est l’échelle des fréquences - les fréquences propres (qui varient lentement avec la

vitesse), et les fréquences d’excitation (qui sont des harmoniques, ou des sous-harmoniques de la

vitesse de rotation). Quand deux lignes se croisent, il y a une résonance.

b - Amortissement

La position des vitesses critiques vis à vis de la plage de vitesse de fonctionnement est une chose

importante lors de la conception d’une machine tournante.

Néanmoins, cette notion est loin d’être suffisante dans le domaine des turbomachines à grande vitesse

et à haute pression. D’autres caractéristiques, plus difficiles à mettre en évidence, sont plus

importantes. L’amortissement venant des effets gyroscopiques, des paliers, et parfois des étanchéités,

est fondamental dans la conception d’une machine.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

15

Les turbomachines de procédé ont généralement un fonctionnement supercritique (vitesse de rotation

au-dessus de la première vitesse critique), et la manifestation la plus connue de l’amortissement est la

limitation de l’amplitude de vibration lors du franchissement de cette vitesse critique. L’autre aspect

dans le domaine des compresseurs centrifuges à très haute pression, est la stabilité vibratoire, qui

rend le fonctionnement exempt de toute composante vibratoire subsynchrone.

Vibration synchrone Vibration subsynchrone

Amplitude (µm c-c) Amplitude (µm c-c )

20 20

First natural frequency

Rotation Rotation

10 10

D T 1771 B

0 0

0 100 200 300 400 0 100 200 300 400

Fréquence (Hz) Fréquence (Hz)

Spectre avec instabilité vibratoire subsynchrone

Ces deux aspects sont présentés dans les paragraphes suivants.

c - Réponse aux balourds

Les turbomachines industrielles sont souvent conçues conformément aux recommandations API

(American Petroleum Institute). Dans le domaine des compresseurs centrifuges, un groupe de travail

ISO (International Standard Organisation) prépare une norme internationale (actuellement ISO/DIS

10439.2), dont la rédaction suit de très de près la 6ème édition de l’API 617 (février 1995). Le texte lié

à la dynamique de rotor de l’API 617 pour les compresseurs centrifuges est en annexe.

Ces normes se rapportent au comportement des rotors balourdés. L’avantage de cette analyse est

qu’un balourd est très facile à caractériser, et à installer sur un rotor pour une vérification

expérimentale (API 617 –1995).

La notion d’amortissement fait maintenant partie intégrante de ces normes :

- si l’amplification à la résonance de la réponse au balourd est inférieure à 2,5, la fréquence

propre n’est pas considérée comme “vitesse critique”, et un mode propre ainsi “critiquement

amorti” peut se situer dans la plage de vitesse de fonctionnement (API 617 -1995)

- les marges de séparation, distances entre les vitesses critiques et les limites de la plage de

vitesse de fonctionnement, sont fonction de l’amortissement propre de ces vitesses critiques

(plus l’amortissement est bas, plus la marge de séparation doit être grande) (API 617 de

1995)

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

16

La figure ci-dessous montre la réponse à un balourd sur un rotor de compresseur centrifuge.

Amplitude de vibration

Balourd

Centre du rotor Paliers

F x = m.a sin ( ω t + φ)

F z = m.a cos ( ω t + φ)

D T 1772 B

Plage de vitesse

Vitesse de rotation

Réponse au balourd

d - Phénomènes à prendre en compte pour les analyses de stabilité

L’amortissement est l’un des principaux phénomènes capables de limiter les amplitudes de vibration.

Ceci est évidemment vrai pour la réponse à des excitations forcées à une fréquence donnée. Ca l’est

aussi pour compenser les effets déstabilisants (raideur croisée) développés par les éléments tournant

dans les gaz lourds dans la machine. Si la capacité d’amortissement n’est pas assez élevée, les effets

des raideurs croisées déstabilisent la vibration, avec une amplitude qui n’est plus limitée que par les

contacts entre le rotor et le stator, ce qui peut mener jusqu’à la destruction de la machine.

Ceci est l’un des problèmes les plus sérieux des compresseurs centrifuges à haute pression. Ces

machines comportent en particulier :

- des paliers hydrodynamiques (ou magnétiques) pour la sustentation du rotor

- des étanchéités de bouts d’arbre (étanchéités sèches à gaz ou étanchéités mécaniques

lubrifiées, ou étanchéités à film d’huile pour les compresseurs à haute pression) pour

confiner le gaz

- des étanchéités internes (labyrinthe à dents, brosses ou nid d’abeilles) pour limiter les

recirculations aux ouïes de roue et au piston d’équilibrage

- des roues

• Paliers

Les paliers génèrent la raideur et l’amortissement nécessaires. Ces valeurs dépendent :

- de la vitesse de rotation

- des conditions de fonctionnement (échanges thermiques, qui causent les dilatations

thermiques des patins, de l’arbre et de la cage de palier, et par conséquent les variations de

jeu et de précharge géométrique en service – efforts radiaux produits par l’injection partielle

dans les turbines à vapeur)

- de la nature et de la température de l’huile (viscosité)

- de la fréquence d’excitation (par rapport à la vitesse de rotation)

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

17

• Étanchéités de bouts d’arbre

Les étanchéités mécaniques de bouts d’arbre (garnitures sèches ou lubrifiées) se comportent comme

des masses mortes, parce que l’interface est radiale, et que les forces générées sont seulement dues

au cisaillement du film d’étanchéité.

Les étanchéités à bagues flottantes fonctionnent avec des interfaces (films d’huile) le long de l’arbre.

Elles sont utilisées dans les compresseurs à haute pression (en général plus de 300 bar de pression

de refoulement). Les bagues sont dites “flottantes” ; ceci n’est vrai que pendant le démarrage du

compresseur où la bague suit l’arbre depuis le fond des paliers jusqu’à la position centrée, mais plus

du tout pendant la marche pressurisée, parce que la chute de pression dans la bague (jusqu’à

100 bar) est suffisante pour la bloquer totalement.

Les bagues flottantes doivent être considérées comme des paliers hydrodynamiques supplémentaires

pour le rotor. Un bague flottante mince avec une interface cylindrique produit uniquement de la raideur

croisée, nuisible à la stabilité.

• Influence de la raideur croisée sur la stabilité

La schéma ci-dessous explique l’effet de déstabilisation d’une raideur croisée. Supposons qu’une

perturbation soudaine se produise. Le rotor ainsi excité répond naturellement sur chaque mode propre

de vibration, et la figure considère un mode à précession positive. Les réactions des paliers, des

étanchéités, etc. sont représentées.

La raideur directe s’opposant aux effets d’inertie maintient la trajectoire sur l’ellipse. La force

d’amortissement est de sens opposé au mouvement, ce qui tend à ralentir ce mouvement, c’est-à-dire

à diminuer la taille de la trajectoire (stabilité). La force de raideur croisée est dans le même sens que le

mouvement, et tend à augmenter la taille de l’orbite (instabilité).

k xz

Orbitale % Ma %

K C%

D T 2512 A

Rotation

Effet de la raideur croisée sur la stabilité

Afin d’éviter cet effet, différents moyens sont utilisés pour diminuer la capacité de déstabilisation des

bagues à film d’huile, afin de produire de la raideur directe (pour réduire l’excentricité en

fonctionnement), et de l’amortissement direct (pour compenser la raideur croisée). Ainsi, des interfaces

sophistiquées (avec des rainures, des étagements de diamètres, des cônes) sont utilisées ; parfois, on

peut aller jusqu’à introduire des éléments additionnels tels que des lobes ou même des patins

oscillants.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

18

• Étanchéités internes

Les étanchéités internes ont été fortement étudiées dans le domaine des pompes, parce qu’elles

étaient la cause des instabilités des turbopompes de la navette spatiale américaine et des moteurs de

fusée fonctionnant en conditions extrêmes. La connaissance actuelle dans le domaine des

compresseurs centrifuges est une conséquence de ces études, mais avec deux d’autres difficultés : la

compressibilité du fluide et les écoulements soniques qui créent des non-linéarités.

Les étanchéités internes développent de la raideur croisée. Celle-ci est d’autant plus élevée que le gaz

est plus lourd (la masse volumique comprend le produit de la masse molaire par la pression).

L’élément prépondérant est l’étanchéité du piston d’équilibrage. Les raideurs croisées des ouïes de

roue sont d’un ordre de grandeur plus faible que les labyrinthes à dents des pistons, mais elles sont

plus nombreuses. L’influence des labyrinthes d’arbre (en sortie des canaux de retour) est pratiquement

négligeable.

Un paramètre très important pour la raideur croisée d’un labyrinthe, est la prégiration du gaz à l’entrée

de l’étanchéité (rapport de la vitesse de giration du gaz à la vitesse périphérique de l’arbre) – voir

figure ci-dessous. L’effet sur la dynamique de rotor est défini par le rapport kxy/Cω (“whirl frequency

ratio” en anglais). Si ce rapport est supérieur à 1, l’élément considéré comme déstabilisant. Différents

dispositifs sont donc utilisés pour limiter cette prégiration d’entrée (dispositifs anti-tourbillon, injection

de gaz à giration imposée par des “shunts holes”).

Raideur (N/m) Amortissement (N.s/m)

10 8 10 5

Nid d'abeilles

kX

5 10 7

5 10 4

K

kX Labyrinthe à dents

0

K 100 % 0

0%

D T 2513 A

0% 100 %

Prégiration Prégiration

Caractéristiques dynamiques des étanchéités internes

Quand on a des risques d’instabilité, l’utilisation des étanchéités à nid d’abeilles est efficace, parce

qu’elles développent des amortissements directs élevés. Une telle étanchéité est plus efficace à haute

pression (plus de 100 bar), et son effet est également bénéfique à la dynamique de rotor en remontant

la première fréquence propre du rotor grâce à l’effet de raideur directe.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

19

• Autres interactions fluide-structure

Il est plus difficile modéliser les autres “interactions fluide-structure” (roues, volutes, …). Pour les

roues, où les distributions d’écoulement sont très complexes, on utilise la formule de Wachel, dérivée

des travaux d’Alford dans le domaine des compresseurs axiaux :

MW P ρd

k xy = 0,016 (12)

D w Fr ρs

où P est la puissance gaz développée par l’étage

MW la masse molaire

D le diamètre extérieur de la roue

w la largeur du passage gaz

Fr la fréquence de rotation

ρd /ρs représente le rapport de pression de la roue

D’autres travaux, basés sur des calculs instationnaires Navier Stokes sont en cours (mais ne sont pas

encore validés). De tels calculs sont encore trop longs et trop complexes pour être envisagés lors de la

conception d’une turbomachine industrielle.

e - Quelques éléments sur les analyses de stabilité

Le projet de norme ISO/DIS 10439.2 demande de réaliser une analyse de stabilité quand la masse

volumique du gaz est supérieure à 60 kg/m 3 mais n’indique pas la méthode à employer. Nous

voudrions apporter ici quelques éléments.

• Positionnement des vitesses critiques

L’API 617 recommande de positionner les vitesses critiques par rapport à la plage de vitesse de

fonctionnement, essentiellement pour des raisons de réponse au balourd. Il y a d’autres critères

reprenant cette notion qui sont liés à la stabilité vibratoire du rotor.

Les diagrammes de Fulton et de Kirk Donald utilisent le rapport de la vitesse maximale continue à la

1ère vitesse critique calculée sur des paliers rigides (infiniment raides). Le diagramme de Fulton

considère la masse volumique moyenne du gaz dans le compresseur, (c’est-à-dire le type de service

du compresseur - masse molaire et niveau de pression). Le diagramme de Kirk Donald considère le

produit P.∆P (la différence de pression représentant le nombre d’étages de compression).

Vitesse maxi cont. / 1ère critique (palles raides) Vitesse maxi cont. / 1ère critique (palles raides)

3,5 3,5 Zone instable

3 Zone instable 3

2,5 2,5

2 2 Zone stable

1,5 1,5

Zone stable

1 1

D T 1773 B

10 100 1000 100 1000 10000 100000

Masse volumique moyenne (kg/m3) - Log Pref (Pref– Pasp) (bar) - Log

Diagramme de Fulton Diagramme de Kirk Donald

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

20

Ces critères ne peuvent pas être considérés comme étant absolument rigoureux, parce qu’ils ne

considèrent ni la flexibilité de l’arbre, ni l’arrangement des paliers et des étanchéités, ni aucune

caractéristique intrinsèque d’amortissement. Néanmoins, ils sont très précieux en tant qu’indicateurs

pratiques sur la faisabilité d’un compresseur.

Chaque constructeur de compresseurs doit déterminer ses propres limites dans ces diagrammes

simples, et développer d’autres critères d’après son expérience.

• Dimensionnement des paliers

Les paliers hydrodynamiques à patins oscillants sont des éléments très importants pour la stabilité. Ils

ont une capacité élevée d’amortissement et ils ne développent pas de raideur croisée. Trois

paramètres sont choisis : le jeu, la précharge géométrique et le décalage de pivot.

Un jeu minimal fonction de la vitesse de rotation est nécessaire pour ne pas avoir de trop haute

température de l’antifriction, et pour permettre les transitoires thermiques (dilatation différentielle des

patins, de l’arbre et de la cage) pendant la montée en vitesse. La précharge géométrique ne doit pas

être trop basse, parce que les tolérances de fabrication peuvent la rendre négative, ce qui conduirait à

une déstabilisation des patins eux-mêmes.

Néanmoins, le choix de bonnes caractéristiques jeu-précharge est un moyen très efficace pour

maximiser l’amortissement des premiers modes. Il faut préciser que le choix d’un autre arrangement

de palier ne va pas forcément diminuer les niveaux de vibration mesurés aux capteurs de vibration (et

parfois même légèrement les augmenter à vitesse nominale), parce que l’amortissement travaille s’il y

a des déplacements aux paliers, mais toutes les composantes subsynchrones du spectre sont

atténuées, et les traversées de vitesses critiques sont facilitées.

Si un rotor n’est pas assez amorti, le moyen le plus efficace consiste à diminuer la précharge

géométrique des patins. Augmenter le jeu et le décalage de pivot (afin de récupérer la raideur perdue

par l’augmentation de jeu) est aussi un moyen efficace.

Quelques mots relatifs à d’autres dispositifs spéciaux tels que les “squeeze films”, qui sont parfois

utilisés en même temps que les paliers hydrodynamiques. Ces dispositifs sont utilisés dans les

moteurs aéronautiques parce que les roulements à billes n’ont aucune capacité d’amortissement. Leur

calcul n’est pas facile, parce que le fonctionnement est non linéaire, mais leur mise en œuvre est plutôt

aisée.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

21

• Évaluation de la stabilité

Les publications des années 1993 à 1997 indiquent que la façon d’évaluer la stabilité consiste à

étudier l’évolution du décrément logarithmique du premier mode en fonction d’une raideur croisée

placée au centre du rotor. Le seuil de stabilité s’obtient pour l’amortissement nul, et la valeur de la

raideur croisée correspondante est comparée à celle développée par les roues.

Amortissement du 1er mode

Raideur croisée des roues

Instabilité

D T 2514 A

Raideur croisée au centre

Seuil de stabilité

La marge de stabilité est sur le rapport de ces deux valeurs. THERMODYN a élaboré son propre

critère pour connaître quelle marge de stabilité doit être installée sur un compresseur, en fonction de

son service et de sa conception. Ce critère est également utilisé pour décider de la nécessité d’installer

de l’amortissement supplémentaire, comme par exemple par les nids d’abeilles, et pour juger de

l’efficacité de tels dispositifs.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

22

4- ÉQUILIBRAGE DYNAMIQUE

L’équilibrage dynamique des rotors fait partie intégrante des contrôles normaux de fabrication avant le

montage et les essais d’une machine tournante. Le but est d’obtenir une distribution de balourd

résiduel compatible avec un fonctionnement sain de la machine, caractérisé par un niveau bas

vibratoire lors du fonctionnement et du franchissement les vitesses critiques. Les amplitudes de

vibration dans la machine doivent également être compatibles avec les jeux internes (étanchéités,

labyrinthes, etc.).

Les sources de balourd sont multiples. Naturellement, il y a les flexions de rotor, les non-homogénéités

métallurgiques, les défauts d’usinage (roues ou garnitures d’étanchéité) conduisant à des centres de

gravité non situés sur la ligne de rotation, des jeux aléatoires dans le montage sur l’arbre (montage par

joints O’rings), l’érosion ou la corrosion, les déformations en service (dilatations). Mais on va

s’intéresser au montage normal du rotor.

Considérons une roue de 50 kg parfaitement équilibrée, assemblée sur un rotor (10000 tr/min) qui a

une excentricité de seulement 5 microns de la portée de cette roue par rapport à la ligne des centres

des paliers (valeur inférieure à la tolérance de fabrication, et très difficile à mesurer). Le balourd

généré est 250 g/mm, soit 8 fois le balourd admissible API pour ce seul élément ! Cet exemple justifie

le soin apporté à l’équilibrage des rotors.

Un autre élément est que la tolérance d’équilibrage, recommandée par l’API, correspond à une classe

d’équilibrage de G 0,65, qui est très proche de la classe des gyroscopes (G 0,4), et plus rigoureux que

la classe G 2,5 exigée pour des turbocompresseurs par l’ISO 1940.

Nous formulerons une critique sur les recommandations API. Le balourd admissible est défini pour la

vitesse maximale continue. Or, cette classe n’est valable que pour un rotor rigide jusqu’à cette vitesse

de rotation (première critique au-dessus de la maxi continue). C’est également la raison pour laquelle

les critères d’acceptation de l’équilibrage à vitesse nominale ne sont pas indiqués.

Il n’est pas possible de connaître la distribution réelle du balourd sur un rotor. Par conséquent, on ne

peut faire qu’une correction globale, pour les conditions de fonctionnement spécifiées. Les techniques

d’équilibrage consistent à installer une distribution correctrice de balourd qui, en même temps que la

distribution initiale inconnue de balourd, assurera un fonctionnement sain jusqu’aux vitesses de

rotation spécifiées.

a - Différents types d’équilibrage dynamique

Les rotors sont équipés de plans d’équilibrage dans lesquels les balourds correcteurs sont implantés

par l’adjonction de masses contrôlées (vis de masse ajustable sur un diamètre fixé) à une position

angulaire précise.

Si le fonctionnement est situé au-dessus du nème mode propre, le rotor doit être équipé de n+2 plans

d’équilibrage ; le chiffre 2 représente les deux modes de corps rigide.

La méthode la plus souvent utilisée est celle des coefficients d’influence.

Les rotors sont d’abord équilibrés à basse vitesse en deux plans (vitesse d’équilibrage au-dessous de

la vitesse critique). L’avantage de la procédure API, (rotor assemblé élément par élément - 2 maximum

- avec des plans d’équilibrage correspondant à chaque étape à ceux des éléments montés) est que le

balourd résiduel dit “3 masses” qui ne peut pas être détecté sur une équilibreuse basse vitesse est

minimisé.

Les équilibreuses à basse vitesse sont généralement du type à paliers flexibles. Le système

d’acquisition et de traitement calcule directement les balourds correcteurs à installer par la méthode

des coefficients d’influence (dans ce cas, on calcule les coefficients d’influence à partir de la

géométrie, indépendamment de la vitesse de rotation).

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

23

Pour les rotors à grande vitesse, il peut être nécessaire d’effectuer un équilibrage à vitesse nominale,

parce que la sensibilité des équilibreuses à basse vitesse devient insuffisante. Cet équilibrage est

réalisé dans une installation spéciale sous vide, afin de limiter la puissance d’entraînement et la

température du rotor. Les acquisitions sont effectuées pour différentes vitesses de rotation, en

particulier la vitesse nominale, les extrêmes de la plage de vitesse, près des vitesses critiques, et au-

dessous de la première critique (pour conserver les caractéristiques de l’équilibrage à basse vitesse).

Le procédé consiste à :

- caractériser le rotor par un lancer dans son état initial

- déterminer pour chaque palier les coefficients d’influence relatifs à chaque plan de

correction (avec un balourd test placé successivement dans tous les plans), par la

différence de réponse du rotor (opération appelée “tarage” des plans)

- calculer les balourds correcteurs, par exemple avec de méthode de moindres carrés

appliquée sur toutes les vitesses de rotation

- installer les masses de correction dans les plans et vérifier les résultats

- réitérer si besoin (parce que la réalité n’est pas linéaire)

Équilibrer in situ est également faisable, avec le rotor en place dans la machine. La méthode des

coefficients d’influence est également utilisée. Dans ce cas, tous les plans de correction ne sont pas

accessibles, et le résultat ne peut pas être considéré comme théoriquement parfait. Néanmoins, c’est

un procédé très utile, en particulier pour la correction d’un accouplement qui ne serait monté en final

que sur sit, et qu’il est tout à fait normal d’équilibrer seulement au montage, indépendamment de la

qualité d’équilibrage intrinsèque de cet accouplement.

b - Méthode des coefficients d’influence

Le rotor est supporté sur deux paliers, les vecteurs de vibration de ces paliers sont notés et

X1 et X2 (amplitudes A1 et A2 - phases ϕ 1 et ϕ 2 par rapport à la référence angulaire du rotor

après filtration du signal à la vitesse de rotation). Avec le balourd test Bt 1 placé dans le 1er plan

d’équilibrage (amplitude m.a1 et phase ψ 1) , on obtient de nouveaux vecteurs vibration pour chaque

palier. L’influence du balourd Bt 1 est la différence entre les nouveaux vecteurs et les vecteurs initiaux.

Influence d e B t 1 sur palier1

Influence d e B t 1 sur palier2

X 2 origine

X 1 origine X 1 te s t

D T 2515 A

X 2 te s t

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

24

Les coefficients d’influence sont définis comme :

X 1 test − X 1 origine

Influence plan1 sur palier1 =

Bt1

X 2 test − X 2 origine

Influence plan1 sur palier2 =

Bt 1

Les coefficients d’influence sont des termes complexes (au sens mathématique) contenant les notions

d’amplitude et de phase. Les analyses de dynamique de rotor permettent de prédire ces termes, en

réalisant des réponses aux balourds.

Quand toutes les acquisitions sont effectuées pour chaque palier et chaque plan, (par exemple ici pour

2 paliers, 2 vitesses de rotation et 4 plans d’équilibrage), les balourds correcteurs Bc sont calculés à

partir de la formule suivante afin de réduire au minimum la vibration résiduelle :

X1 origine à N1 I11 I12 I13 I14 Bc1 0

X 2 origine à N1 I I I23 I24 Bc2 0

+ 21 22 =

X 1 origine à N2 J11 J12 J13 J14 Bc3 0

X origine à N J J24 Bc4 0

2 2 21 J 22 J23

Si nous avons autant de mesures que de balourd correcteurs, comme dans le cas ci-dessus, on

obtient ces balourds directement en inversant la matrice des coefficients d’influence. Si l’on a plus de

mesures, on utilise une méthode de moindres carrés pour réduire au minimum la réponse sur toutes

les vitesses de rotation. Si l’on a moins de mesures, ou des mesures non indépendantes, les

équations sont mal conditionnées et la solution est impossible, avec un résultat inefficace.

L’expérience du personnel d’équilibrage est un facteur important pour obtenir rapidement un bon

équilibrage, donc un bon comportement vibratoire.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

25

5- VIBRATIONS DE TORSION

Une analyse de torsion doit être réalisée sur la ligne d’arbres complète. Les accouplements et les

bouts d’arbre sont des éléments flexibles qui définissent les fréquences propres. Quand il y a un

réducteur, il faut savoir que les couples et les amplitudes sont affectés par le rapport de vitesse ; le

modèle mathématique est alors différent de la ligne d’arbres physique (inerties et raideurs d’une

branche doivent être multipliées par le carré du rapport de vitesse). Il faut également faire attention aux

lignes d’arbres contenant un variateur hydraulique de vitesse, parce que les vibrations de torsion ne

sont pas forcément transmises par les aubes.

a - Méthodes de calculs

Les fréquences propres et les formes modales sont calculées par les méthodes :

- de Holzer, qui est une méthode de fonction de transfert avec un vecteur de dimension 2,

l’utilisation de cette méthode est souvent limitée aux lignes d’arbres droites sans

branchement

- matricielles dérivées des méthodes aux éléments finis, qui sont plus générales

Les analyses de torsion nécessitent beaucoup de calculs de réponses à diverses excitations. Ces

calculs sont réalisés avec une méthode de réponse modale, analytique ou numérique (intégration

temporelle), suivant le type d’excitation (stationnaire ou non).

Modèle

physique

Moteur Multi compresseur

D T 2516 A

Modèle mathématique

Ligne d’arbres

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

26

b - Fréquences propres - Modes propres – Vitesses critiques

Les fréquences propres sont représentées sur un diagramme de Campbell. La connaissance de la

forme modale de torsion est importante pour les calculs de réponses aux excitations. Les vitesses

critiques sont la coïncidence d’une fréquence propre et d’une vitesse de rotation. Dans le cas d’une

ligne d’arbres avec un réducteur, il faut se rappeler qu’il y a deux vitesses de rotation, et donc deux

gammes différentes de vitesse.

Mode propre à F1

Mode propre à F3

Mode propre à F2

D T 2517 A

Modes propres de torsion

Couple d'excitation

Fréquences

F4

Temps

Ligne

grande

Résonance vitesse Réponse du tronçon i

F3

Vitesses

critiques

Temps

F2

Ligne

petite Réponse du tronçon j

F1 vitesse

D T 2518 A

Temps

N1 N 2 Vitesse

Diagramme de Campbell Réponse au court-circuit

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

27

c - Réponses aux excitations

Deux types principaux d’excitations sont appliqués aux lignes d’arbre :

- excitations stationnaires, avec des amplitudes généralement faibles

- excitations instationnaires, avec des amplitudes élevées dues les machines électriques

• Excitations stationnaires

Il n’est pas toujours possible, par modification des accouplements d’éviter toute vitesse critique dans

les plages de vitesse. Ainsi, des calculs de réponse sont nécessaires pour évaluer la résistance de

fatigue de la ligne d’arbres. Les excitations considérées sont dues au fonctionnement et liées à la

cinématique de la ligne d’arbres :

- les balourds

- les défauts d’accouplement (non-uniformité angulaire)

- les défauts d’engrenage (non-uniformité angulaire de denture)

- les défauts de lignage (2ème harmonique de la vitesse de rotation)

- les moteurs électriques à vitesse variable (couple “pendulaire” sur les harmoniques 6 ou 12

de la fréquence électrique du moteur)

12 Fr + 12 Fm

Légende

24 Fm 18 Fm 12 Fm 6 Fr + 6 Fm Fr fréquence réseau (fixe)

Fm fréquence moteur électrique (variable)

12 Fr Harmoniques

6 Fm 6, 12, 18, … de Fr

de Fm

6 Fr Combinaisons linéaires de

12 Fm - 12 F r 6 Fr et 6 Fm

D T 2519 A

12 Fr - 12 F m

12 Fr et 12 Fm

6 Fm - 6 Fr

6 Fr - 6 Fm

Vitesse de rotation

Fréquence d’excitation d’un moteur électrique à vitesse variable

Le critère d’acceptation, si une vitesse critique est dans la plage de vitesse, est la résistance en

fatigue, représentée dans un diagramme de Goodmann ou dans un diagramme de Haigh (les

contraintes dynamiques, y compris les concentrations de contrainte, doivent rester inférieures à la

limite de fatigue).

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

28

• Excitations instationnaires

Ces excitations sont dues aux machines électriques et concernent :

- les courts circuits des moteurs ou des alternateurs (le couple instantané maximal peut

atteindre 10 fois le couple nominal)

- les démarrages des moteurs électrique à l’enclenchement du disjoncteur (établissement du

flux magnétique à la mise sous tension)

- les démarrages des moteurs synchrones (excitation à fréquence variable depuis la

fréquence de réseau jusqu’à 0 traversant les vitesses critiques de torsion)

D’une façon générale les contraintes générées par ces chargements sont plus élevées que la limite de

fatigue des matériaux mais le nombre de tels événements est limité dans la vie de la machine. Ainsi, le

critère d’acceptation est une résistance en fatigue exprimée en limite d’endommagement, c’est-à-dire

en nombre autorisé de démarrages.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

29

III - SURVEILLANCE DE LIGNE D'ARBRE

1- SURVEILLANCE GÉNÉRALE DES LIGNES D'ARBRES

La surveillance des paliers radiaux est essentiellement un contrôle thermique, pour être sûr que

l’antifriction peut résister (point de fusion 125 et 150°C) :

- surveillance des températures d’huile, et de la pression d’alimentation

- surveillance de la température des patins oscillants par des thermocouples intégrés

La surveillance des vibrations radiales sera examinée plus loin.

La surveillance de la butée concerne :

- la température d’huile et la pression d’alimentation

- la température des patins oscillants

- la position relative du collet par des capteurs à courant de Foucault

- parfois la poussée par des capteurs piézo-électriques situés sous les pivots de patins

Un autre type de surveillance associé au fonctionnement des paliers est la surveillance de la qualité de

l’huile. L’évolution de la composition et en particulier des éléments métalliques fournit une information

sur l’usure de la pivoterie.

D’une autre manière, la surveillance tachymétrique peut être associée à la surveillance de la ligne

d’arbres. Une référence de phase est également utile pour exécuter l’équilibrage in situ.

2- SURVEILLANCE VIBRATOIRE

La santé des machines tournantes est très fortement liée à son comportement vibratoire (à basses

niveau de vibration, constance et reproductibilité des niveaux, service de traverser les vitesses

critiques ou les régimes transitoires).

a - Surveillance du niveau global de vibration

Un contrôle continu est réalisé par des capteurs de courant de Foucault. L’indicateur de niveau et les

alarmes sont inclus dans l’armoire de contrôle commande. Les machines équipées des paliers

magnétiques actifs n’ont pas besoin de capteurs spécifiques pour surveiller les vibrations, puisque

celles-ci sont incluses dans la mesure de position.

D’une façon générale, les capteurs sont installés dans deux directions orthogonales afin de pouvoir

examiner la forme des orbites sur un oscillographe.

Pour les petites machines tournantes qui ne nécessitent pas de surveillance continue, on réalise un

contrôle périodique par des collecteurs de données de vibration.

Pour les réducteurs ou multiplicateurs, on préfère des capteurs de vitesse ou d’accélération vibratoire

sur les corps de paliers aux capteurs de vibration relative d’arbre, parce que leur type de mesure est

mieux adapté à la surveillance des vibrations produites par les dentures.

b - Analyse fréquentielle

La connaissance de la composition fréquentielle du signal fourni par les capteurs donne beaucoup

d’informations sur le comportement dynamique de la machine. En cas de problème, il est absolument

nécessaire d’avoir cet élément pour effectuer un diagnostic.

On obtient les spectres vibratoires par des analyseurs FFT (transformée de Fourier rapide, le mot

“rapide” étant lié au logiciel). On préfère utiliser un analyseur multi-voie, pour avoir les relations de

phase et d’amplitude entre différentes directions de mesure.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

30

Il faut noter sur que les systèmes de surveillance du paragraphe précédent sont parfois équipés

d’analyses FFT, qui enregistrent périodiquement des spectres de vibration, utilisés pour faire des

prévisions de tendances (ou du diagnostic en cas de problème).

La surveillance par FFT est effectuée par des bandes de fréquence par rapport à la vitesse de rotation.

Une table générale est donnée ici après. Chaque type de machine tournante a ses propres lois de

surveillance fréquentielle.

c - Bases de données

L’enregistrement automatique et périodique des spectres de vibration avec les conditions de

fonctionnement correspondantes, constitue une base de données extrêmement importante sur l’état de

santé de la machine. Les analyses paramétriques entre les mesures déterminent des corrélations et

des tendances utilisées dans la maintenance prédictive ou conditionnelle.

d - Diagnostic

En cas de problème, l’information vibratoire est fournie par la surveillance et les analyses FFT. Il faut

remarquer que l’opérateur a une part majeure de l’information sur les conditions de fonctionnement,

les enregistrements sur site, l’historique de machine, et les conditions d’environnement. Par contre, le

fabricant de machine a les détails de conception et les résultats d’essais de réception, qui sont

également nécessaires.

e - Maintenance prédictive ou conditionnelle

La maintenance prédictive est l’un des buts importants de la surveillance vibratoire.

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

31

3- SURVEILLANCE ACOUSTIQUE

Les émissions acoustiques des machines tournantes contiennent la même information fréquentielle

que les vibrations. L’avantage principal est de pas nécessiter de mesure intrusive. Cette technique

sera utilisée à l’avenir en liaison avec la surveillance vibratoire.

Nature Fréquence Direction Remarques

Décrochage tournant de

5 % à 15 % de N Radiale Fonctionnement à petit débit

diffuseur lisse

Fouettement d’huile 42 % à 48 % de N Radiale Cas des paliers lisses

Décrochage tournant de roue 65 % à 75 % de N Radiale Fonctionnement à petit débit

En vitesse variable, la vibration

Vitesse critique à N = vitesse critique Radiale ou axiale

atteint un maximum puis diminue

Amplitude fonction de N

Balourd N Radiale Phase = 90° entre les directions X

et Y

Instabilité subsynchrone Fréquence propre Radiale Amplitudes fluctuantes

Vibration plus élevée en axial

Défaut de lignage 2 N (avec N et 3N) Axiale + radiale

qu’en radial si délignage angulaire

Fixation d’enveloppe 1, 2, 3, 4... n Radiale Spectre de choc

Présence de perturbations

Excitations électriques harmoniques de 50 Axiale + radiale

électromagnétiques

Hz

Fd - Fréquence Présence de bandes latérales

Denture endommagée Radiale + axiale

d’engrènement dans le spectre

Circularité d’engrenage Fd N Radiale + axiale Bandes latérales

Excitations aérodynamiques N * nombre d’aubes Radiale + axiale

6 ou 12 * fréquences

Moteurs électriques à vitesse

Excitations électriques réseau et fréquence Radiale + axiale

variable

moteur

Fréquence de

Roulements à billes passage des billes + Radiale + axiale Présence de chocs

haute fréquence

Tableau de surveillance vibratoire

03026_A_F © 2005 ENSPM Formation Industrie - IFP Training

Vous aimerez peut-être aussi

- Le Taux Vibratoire PDFDocument15 pagesLe Taux Vibratoire PDFLuca TascaPas encore d'évaluation

- Pierre Franckh - La Loi de Résonance (PDF)Document241 pagesPierre Franckh - La Loi de Résonance (PDF)zangalewa100% (10)

- Cours Machines Tournantes Compresseurs Tech EXP 2Document171 pagesCours Machines Tournantes Compresseurs Tech EXP 2Mohamed Amine BouamranePas encore d'évaluation

- CH13 - Pompe Centrifuge Poussées HydrauliqueDocument25 pagesCH13 - Pompe Centrifuge Poussées HydrauliqueSarra BÉCHIRI100% (2)

- TD Extra Forage m3Document76 pagesTD Extra Forage m3عبد العزيز مروىPas encore d'évaluation

- Cours Equipements StatiquesDocument107 pagesCours Equipements Statiquesرضا بن عمارPas encore d'évaluation

- Et - Actions Du Trafic Ferroviaire Et Autres-Actions Specifiques Sur Les Ponts-RailsDocument86 pagesEt - Actions Du Trafic Ferroviaire Et Autres-Actions Specifiques Sur Les Ponts-RailsPedro HenriquesPas encore d'évaluation

- Technologie Et Fonctionnement: - 5 Turbines À GazDocument21 pagesTechnologie Et Fonctionnement: - 5 Turbines À GazMediterranei ExypniPas encore d'évaluation

- D5 2 B GarnituresDocument0 pageD5 2 B GarnituresCasanova HuomoPas encore d'évaluation

- Science Des Materiaux - IUT - 03 PDFDocument59 pagesScience Des Materiaux - IUT - 03 PDFtungaas20011Pas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Turbomachines - Principes de BaseDocument16 pagesTurbomachines - Principes de BaseAbderrahmane FarèsPas encore d'évaluation

- Rapport FinalDocument90 pagesRapport FinalHassan Gc Bessaha100% (2)

- RLCDocument9 pagesRLCfilfr100% (1)

- D5 7Document21 pagesD5 7iclix4749100% (1)

- 013 Définition TechniqueDocument13 pages013 Définition Techniqueljmkouy100% (2)

- Article Plocher Par JF-CoulangeDocument6 pagesArticle Plocher Par JF-CoulangehoussinguyPas encore d'évaluation

- Physique - Échangeurs - Fours: Examen FinalDocument14 pagesPhysique - Échangeurs - Fours: Examen Finalbentata abdelhak100% (1)

- Bac PCDocument56 pagesBac PCOumar Traoré100% (2)

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceD'EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficacePas encore d'évaluation

- Cour DMT M2 FMPDocument32 pagesCour DMT M2 FMPʚǐɞ Zõlã ʚǐɞPas encore d'évaluation

- Chapitre 1 - Notions Fondamentales D'équilibrageDocument14 pagesChapitre 1 - Notions Fondamentales D'équilibrageSayf BouyeddaPas encore d'évaluation

- Alliages de Nickel Résistant À La Corrosion HumideDocument21 pagesAlliages de Nickel Résistant À La Corrosion HumideOualidPas encore d'évaluation

- Specification Raffinage SG RM Ins 104: Principe Des Representations Graphiques de L'Instrumentation Sur PidDocument37 pagesSpecification Raffinage SG RM Ins 104: Principe Des Representations Graphiques de L'Instrumentation Sur PidWilson NjangePas encore d'évaluation

- Exploitation Et Maintenance Des Pompes CentrifugesDocument134 pagesExploitation Et Maintenance Des Pompes Centrifugesmouad jaidanePas encore d'évaluation

- Les Réfrigérateurs, Les Congélateurs. - Les Anti Sèches de L'atelierDocument76 pagesLes Réfrigérateurs, Les Congélateurs. - Les Anti Sèches de L'atelierMiliani Ahmed100% (1)

- Chapitre N 1 Généralité Sur Les Compresseurs1Document30 pagesChapitre N 1 Généralité Sur Les Compresseurs1Nafti NaftiPas encore d'évaluation

- Turbo Oil T 46Document3 pagesTurbo Oil T 46greendayzarePas encore d'évaluation

- Transmission Courroies Trapézoïdales Technique 04 Calcul Transmissions - OPTIBELT - 2008Document8 pagesTransmission Courroies Trapézoïdales Technique 04 Calcul Transmissions - OPTIBELT - 2008louis666frPas encore d'évaluation

- Technologie Et Fonctionnement: - 4 Turbo-ExpandeursDocument4 pagesTechnologie Et Fonctionnement: - 4 Turbo-ExpandeursMediterranei ExypniPas encore d'évaluation

- Turbomachines - Thermodynamique de La Conversion D'énergieDocument9 pagesTurbomachines - Thermodynamique de La Conversion D'énergieatamed32100% (1)

- Cheurfi ABDERRAHIM Amarache SALIM PDFDocument112 pagesCheurfi ABDERRAHIM Amarache SALIM PDFQuick sickPas encore d'évaluation

- Cours Pompe Volumétrique - Système de Réglage de DébitDocument2 pagesCours Pompe Volumétrique - Système de Réglage de DébitDca Kdne100% (1)

- TD 2Document2 pagesTD 2Bahi GreidPas encore d'évaluation

- 4 - Principaux Matériaux 20sep12Document17 pages4 - Principaux Matériaux 20sep12Wilson Njange50% (2)

- C4 2Document22 pagesC4 2Hoang-Vu BuiPas encore d'évaluation

- Alignement Des Machines Tournantes IAPDocument62 pagesAlignement Des Machines Tournantes IAPSalah eddinePas encore d'évaluation

- Pocket Guide Courroies PDFDocument124 pagesPocket Guide Courroies PDFFrancisPas encore d'évaluation

- Seance 1 2016 2017Document66 pagesSeance 1 2016 2017YounessElkarkouriPas encore d'évaluation

- Pompes Rotodynamiques: Présentation. DescriptionDocument11 pagesPompes Rotodynamiques: Présentation. Descriptionbsaid77Pas encore d'évaluation

- Présentation Equipements Statiques D1 D2 2 2021Document104 pagesPrésentation Equipements Statiques D1 D2 2 2021imenePas encore d'évaluation

- Cinema Ti Que Des MecanismesDocument16 pagesCinema Ti Que Des MecanismeskroumaPas encore d'évaluation

- Heat Exchangers3Document91 pagesHeat Exchangers3Sarra BÉCHIRIPas encore d'évaluation

- BEMChap3 (Vilebrequin 1 Contraintes) PDFDocument9 pagesBEMChap3 (Vilebrequin 1 Contraintes) PDFTriki BilelPas encore d'évaluation

- Tribologie: Master II Ingénierie MécaniqueDocument4 pagesTribologie: Master II Ingénierie MécaniqueDjamel DjamPas encore d'évaluation

- EXP-PR-UT040-FR-R0 - Slides Eau DouceDocument48 pagesEXP-PR-UT040-FR-R0 - Slides Eau Doucefasert sarytghPas encore d'évaluation

- Chapitre 22Document33 pagesChapitre 22nesrine10Pas encore d'évaluation

- d02 0 Tribologie IntroDocument1 paged02 0 Tribologie IntroMohamed MohamedPas encore d'évaluation

- Dimensionnement FlexibleDocument32 pagesDimensionnement FlexibleEric Lambert100% (1)

- 24 - 01226 - A - FdéfautsSoudures07 PDFDocument16 pages24 - 01226 - A - FdéfautsSoudures07 PDFWilson Njange100% (1)

- Mémoire RB5B. BerrihaDocument109 pagesMémoire RB5B. BerrihaaliPas encore d'évaluation

- Traitements de Surface Par Voie Humide2Document2 pagesTraitements de Surface Par Voie Humide2OualidPas encore d'évaluation

- Pompe 2Document41 pagesPompe 2Kader Bakour100% (1)

- Les MateriauxDocument20 pagesLes MateriauxSerigne Abdoul Aziz MbodjPas encore d'évaluation

- Cours ÉchangeursDocument73 pagesCours ÉchangeursReda ChattahyPas encore d'évaluation

- Chap3 PDFDocument30 pagesChap3 PDFAbderrahmane DEHIBA100% (1)

- Memotec 34-CriteresPompesCentrigugesDocument2 pagesMemotec 34-CriteresPompesCentrigugesSofiane HalimiPas encore d'évaluation

- Chapitre 4Document37 pagesChapitre 4mohamed aminePas encore d'évaluation

- Domaine Maintenance: Equipement ElectriqueDocument77 pagesDomaine Maintenance: Equipement ElectriqueNajim AarabPas encore d'évaluation

- IFP Brochure Co2 VFDocument16 pagesIFP Brochure Co2 VFkolabot100% (2)

- Circuit de Réfrigération PDFDocument24 pagesCircuit de Réfrigération PDFrezokaPas encore d'évaluation

- Traitement Des SolidesDocument32 pagesTraitement Des Solidesamine100% (1)

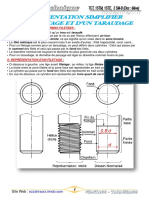

- 05-Notion de FiletageDocument8 pages05-Notion de Filetageommasa2006Pas encore d'évaluation

- 83 SGN 468 EauDocument73 pages83 SGN 468 EauTamara CebotariPas encore d'évaluation