Académique Documents

Professionnel Documents

Culture Documents

Rapport OCP Chimie

Transféré par

Sara BouchadiCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Rapport OCP Chimie

Transféré par

Sara BouchadiDroits d'auteur :

Formats disponibles

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 1

Sommaire

Remerciement ......................................................................................................................................... 5

I. PROCEDE DE FABRICATION DES ENGRAIS : .................................................................................... 6

1) Gnralit : .................................................................................................................................. 6

2) Description de procdes : ............................................................................................................ 7

3) Les diffrents tapes de procdes : .......................................................................................... 10

a) La raction : ........................................................................................................................... 10

b) Granulation : .......................................................................................................................... 11

c) Schage : ................................................................................................................................ 13

d) Classification et broyage :...................................................................................................... 14

e) Refroidissement : .................................................................................................................. 15

f) Tamis finisseur : ..................................................................................................................... 16

g) Enrobage : .............................................................................................................................. 16

h) La vaporisation de lammoniac : ............................................................................................ 16

i) Circuit lavage et Lassainissement : ....................................................................................... 17

Chapitre1 ............................................................................................................................................... 20

Introduction : ......................................................................................................................................... 21

II. Objectifs viss : .............................................................................................................................. 21

III. ETUDE DE LINSTALLATION : ...................................................................................................... 22

INTRODUCTION : ............................................................................................................................... 22

III.1) Description des circuits ncessaires pour la combustion : .................................................... 22

III.2) Dmarrage de la chambre a combustion .............................................................................. 24

IV. Commandes des quipements pour la combustion : ................................................................ 26

IV.1) Commande par coffret : ........................................................................................................ 27

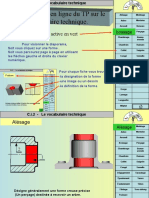

IV.1.1) Schma de commande : ................................................................................................ 27

IV.1.2) Explications : .................................................................................................................. 29

IV.1.3) Inconvnients : .............................................................................................................. 29

IV.2) Commande par API : .............................................................................................................. 30

IV.2.1) Automate programmable industrielle OMRON: ........................................................... 30

IV.2.2) Architecture du systme de commande DCS--API : ..................................................... 34

Table dchange entre lAPI et le DCS : ......................................................................................... 36

La dmarche suivre pour connecter un PC lautomate : ......................................................... 38

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 2

IV.2.3) Schma de commande par API : .................................................................................... 47

IV.2.4) Squences de dmarrage de la chambre de combustion commande par l'api : ......... 49

V. Travail ralis : ............................................................................................................................... 51

V.1) Plan daction : ........................................................................................................................ 51

V.2) Description du programme grant la chambre combustion : ............................................ 51

V.2.1) Prsentation du logiciel CX-Programmer : ................................................................... 51

V.2.1.1. Langages de programmation : ................................................................................... 52

V.2.1.2. Bibliothque des blocs :............................................................................................. 52

V.2.1.3. Linterface utilisateur ................................................................................................ 53

V.2.2) Programme de gestion de la chambre combustion : ................................................. 54

Explications du programme crit sous CXROGRAMMER : ............................................................ 56

Tableau rsumant toutes les temporisations utilises dans le programme avec leurs

significations: ................................................................................................................................. 74

V.3) Exemple de dfauts corrigs : ............................................................................................... 76

V.3.1) ERROR carte dentre analogique : ............................................................................... 76

V.3.2) Dbitmtre dair de combustion : ................................................................................ 79

V.3.3) Fins de courses des vannes ........................................................................................... 80

V.4) Rcapitulatifs sur les alarmes et leurs remdes : .................................................................. 81

V.5) Formation des agents du service : ......................................................................................... 81

V.5.1) GRAFCETS : .................................................................................................................... 81

V.5.2) Manuel descriptif du programme API : ......................................................................... 81

V.6) Proposition damlioration (redondance de la commande) : ............................................... 81

VI. Maintenance prventives des quipements ............................................................................. 82

VI.1) Introduction : ......................................................................................................................... 82

VI.2) Liste des entres/sorties de lautomate : .............................................................................. 82

VI.3) Dtermination des instruments participants lautomatisation de la chambre

combustion : ...................................................................................................................................... 87

VI.4) Plan de la Maintenance prventive des instruments participant lautomatisation de la

chambre combustion ...................................................................................................................... 88

VI.4.1) Automate programmable .............................................................................................. 88

VI.4.2) Contrle des lments de la boucle dautomatisme :................................................... 89

chapitre 2............................................................................................................................................... 93

I. Introduction : ............................................................................................................................... 93

II. Objectifs atteindre : ................................................................................................................... 94

III. Description de lopration de schage : ................................................................................. 94

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 3

IV. Architecture de la boucle de rgulation : ............................................................................... 95

V. Systme numrique de contrle commande DELTA V : ........................................................... 98

I. Introduction : ........................................................................................................................... 98

II. Le systme DELTA V ................................................................................................................ 99

VI. Cration de la rgulation de temprature : ............................................................................ 105

1) Etape1 : .................................................................................................................................... 105

2) Etape 2 : cration de linterface .............................................................................................. 107

a) Explications sur le module : ................................................................................................. 109

VII. Paramtrage du regulation PID : ............................................................................................. 111

1) Rappel thorique: .................................................................................................................... 111

1. 1 Identification : ................................................................................................................. 111

1. 2 Mthodologie .................................................................................................................. 111

1. 3 Mthode de Broda : ....................................................................................................... 112

2) Modlisation du systme: ....................................................................................................... 113

Calcul des paramtres PID : ............................................................................................................ 115

Modlisation du systme en BF : ................................................................................................. 116

Rponse : ..................................................................................................................................... 116

Sortie Rgulateur (Ouverture Vanne fuel) : ............................................................................... 117

Erreur f(t) : .................................................................................................................................. 118

3) Rsultats obtenues: ................................................................................................................. 118

Conclusion ........................................................................................................................................... 120

ANNEXES .............................................................................................................................................. 121

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 4

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 5

Remerciement

La bonne ambiance et la sympathie rgnantes au sein de lOCP ont permis lexcellent

droulement de notre projet industriel de fin dtude.

Nous exprimons, en particulier, gratitude au directeur de lOCP ; monsieur MOSTAFA

TERRAB, pour nous avoir permis deffectuer notre stage dans cet tablissement.

Nous tenons remercier tout le personnel de la nouvelle ligne, surtout Monsieur El arbi

HASSOUN, qui a veill encadrer notre projet et Messieurs Abdelaziz MACHROU et

Mounir ESSAFROUI, pour les facilits quils nous ont offertes.

Nous tenons aussi remercier lEcole Nationale Suprieure dArts et Mtiers de

MEKNES, et tout le corps professorale et administratif.

Enfin ; nous voudrions remercier tous ceux qui nous ont aid, de prs ou de loin et tout le

personnel du service Maintenance Rgulation ainsi tout le personnel des autres services de la

nouvelle ligne, ouvriers et techniciens qui se sont montrs accueillants notre gard.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 6

I. PROCEDE DE FABRICATION DES ENGRAIS :

1) Gnralit :

Les engrais sont des produits qui contiennent les lments nutritionnels pour les

plantes que a soit lazote, le phosphore et le potassium, dont la fonction

principale est dapporter aux plantes leur besoin aux lments directement utiles

leur nutrition.

Les engrais apportent:

des lments de base, azote (N), phosphore (P), potassium (K) ; on parle

des engrais de type NPK si les trois sont associs ensemble. Sinon on

parle galement de N, NP, NK, PK;

des lments secondaires, calcium (Ca), soufre (S), magnsium (Mg),

des oligo-lments tels que le fer (Fe), le manganse (Mn), le molybdne

(Mo), le cuivre (Cu), le bore (B), le zinc (Zn), le chlore (Cl), le sodium

(Na), le cobalt (Co), le vanadium (V) et le silicium (Si).

l'azote : contribue au dveloppement vgtatif de toutes les parties

ariennes de la plantes. Il est profitable la plantation, au printemps au

dmarrage de la vgtation et aux lgumes feuilles mais il convient de le

distribuer sans excs car ce serait au dtriment du dveloppement des

fleurs, des fruits ou des bulbes.

le phosphore : renforce la rsistance des plantes et contribue au

dveloppement racinaire. Le phosphore se retrouve dans la poudre d'os

ou dans les fientes.

le potassium : contribue favoriser la floraison et au dveloppement des

fruits. Le potassium se retrouve dans la cendre de bois.

Les types dengrais fabriques a Jorf Lasfar sont :

DAP : 19% d'N

2

38% de P

2

O

5

,

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 7

MAP : 19% d'N

2

38% de P

2

O

5

,

NPK : 14% d'N

2

28% de P

2

O

5

- 14% de K

2

O.

TSP : 48% de P

2

O

5

(Fabrique au niveau des anciennes

lignes).

La production des engrais partir dammoniac et dacide phosphorique se fait

selon procdes de la bouille de Jacobs, Leur cadence 120 t/h pour DAP, MAP

ASP et NPK.

Ce procde comporte six tapes :

La raction.

Granulation.

Schage.

Classification et broyage.

Conditionnement du produit.

Lavage des gazes et lassainissement des quipements.

2) Description de procdes :

a) Les matires premires :

Les matires premires utilises sont :

Acide phosphorique des concentrations de 29% et 54 % P

2

O

5

.

Ammoniac liquide et gaz.

Acide sulfurique.

Les utilits :

Vapeur basse pression (BP)

Vapeur moyenne pression (MP)

Fuel lourd

Eau brute

Air dinstrument

Les matires additives :

Anti-mousse.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 8

Huile amine denrobage.

b) 2-Les quipements principaux de la ligne DAP ;

Prneutraliseur PN :

Cest une cuve dinox cylindrique verticale leur volume 64,1 m o ont

introduit lacide phosphorique 54%, lacide sulfurique, le liquide de lavage et

lammoniac gazeux. Le mlange est agit par un agitateur vertical qui favorise

lhomognisation du produit, il comporte un Systme de Pulvrisation

dAmmoniac (huit tube de pulvrisation dammoniac) pour raliser un bon

contact avec lacide phosphorique.

Le granulateur (AM03) :

Cest un tambour rotatif qui se comporte de :

Un virole tournante : aide distribuer de faon uniforme la bouillie

sur la surface de produit recycle.

Larroseur dammoniac : une rampe est maintenue par un minimum

de supports lourds qui pulvrise lNH3 liquide.

La paroi intrieur : est constitue des panneaux en caoutchouc flexibles

pour viter le colmatage du produit.

Un racleur : actionner par un cylindre dair est fourni pour viter

laccumulation sur le tuyau de support de larroseur dammoniac.

Le RTG (AM02) : est un racteur tubulaire de granulateur est situe sur

le tuyau de support quip de 4 pulvrisateurs a jet conique creux de 90 qui

aident distribuer la bouille. Ce racteur est aliment par la bouillie venant du

Prneutraliseur, lacide phosphorique 54% et lammoniac gazeux, on peut utilise

RTG sans le Prneutraliseur.

Systme de Ventilation : qui aspire les chappements des gazes.

Scheur AF02 :

Il est divis en deux parties :

La chambre de combustion AF01 : quipe par revtement

rfractaire, un brleur de la combustion de fuel ol.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 9

Le tube scheur AF02 : est un tambour rotatif quip

intrieurement par des palettes releveuses qui favorisent lcoulement du produit

sous forme de pluie afin dassurer lchange thermique, entranant le produits

vers lavant.

Deux ventilateurs : C05 pour laspiration dair de combustion.

CO6 pour laspiration dair de dilution.

Les cribles :

4 cribles doubles tages de dimension 9.3m2 pour le criblage primaire.

4 cribles simples tage de dimension 9.3m2 pour le criblage secondaire

2 tamis finisseur.

Chaque crible comporte dun moteur de vibration.

Les broyeurs :

Ils sont quatre broyeurs chanes double avec un revtement en caoutchouc

qui sert diminuer la dimension du grain qui vient des cribles, chaque broyeur

munis de deux moteurs.

Refroidisseur AE02 :

quip par un lit fluidis rectangulaire en acier inoxydable perce de

plusieurs trous de diamtre environ 1.5 mm, de lair froid souffl par les

ventilateurs C03 et C04 au dessous de la lit permet de fluidiser les grains

dengrais en les refroidissant, cette fluidisation permet galement le dplacement

du produit le long du refroidisseur.

Enrobeur AM04 :cest un tube cylindrique rotatif qui sert viter la

prise en masse des grains pendant leur stockage en hall.

c) 3-Les moyens de transport :

Le transport des matires solides se fait laide des quipements

suivants :

Elvateur godet sert de amener.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 10

Bandes constate de dplacer.

Convoyeurs vis.

Arothermes AE03

Il sagit de deux compartiments situs en amont des ventilateurs

alimentant le refroidisseur. Ils ont pour rle de refroidir et scher laire aspir

avant sont admission au niveau du refroidisseur et encore de transformer

lammoniac liquide en biphasique.

Evaporateur NH3 AE04 :

Lammoniac avant dtre introduit au niveau du Prneutraliseur, subit une

vaporation dans un changeur tubulaire a contre courant vertical avec la vapeur

basse pression.

Les ventilateurs :

Latelier des engrais est dot par de ventilateurs de diffrents tailles et

dbits fonctionnant en aspiration ou en refoulement.

3) Les diffrents tapes de procdes :

a) La raction :

La raction entre la vapeur dammoniac et lacide phosphorique

commence dans le prneutralisateur, lequel est muni dun Agitateur (107AA01)

pour rduire la mousse et le primage, amliorer labsorption dammoniac et

luniformit de la temprature, Le prneutralisateur est conu pour fournir une

haute revanche et un temps de rtention court en diminuant le diamtre de sa

section infrieure. Ceci assure une solubilit maximale de P2O5 dans le produit.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 11

Deux pompes de bouillie (107AP01/KP01) sont fournies pour dlivrer la bouillie de

phosphate dammoniaque du prneutralisateur dans la virole Granulateur tournante

(107AM03) travers le racteur de tube.

b) Granulation :

Lopration de granulation consiste transformer la bouillie venant du

Prneutraliseur produit granul des dimensions bien dtermines.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 12

A laide dun racteur tubulaire de granulateur la bouillie est pulvrise moyennent des buses

de pulvrisation sur un lit de matire sche recycle, le mouvement de rotation du granulateur

permet une distribution uniformment sur la surface des granuls et produit une couche de

granuls durs et sphrique. .

Au niveau du granulateur, a lieu une deuxime neutralisation de lacide phosphorique contenu

dans la bouillie moyennant une rampe de pulvrisation dammoniac liquide pour le but

dlever son rapport molaire de 1,4 1,8 pour le DAP et de 0,6 1 pour le MAP afin de

favoriser la cristallisation de la bouillie.

La paroi interne du granulateur est revtue de panneaux en caoutchouc flexibles pour

minimiser le colmatage et la formation des gros bocs.

Le produit granul mouill sortant du granulateur traverse une grille situe la sortie de la

virole est achemine ensuite vers le scheur via une goulotte spcialement conue pour viter

son colmatage.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 13

c) Schage :

Lopration de schage consiste dgager le produit dune partie de son eau, afin dviter les

phnomnes de colmatage des appareils de broyage, criblage et conditionnement ainsi que la

prise en masse au cours du stockage de lengrais.

Les solides alimentant le scheur sont soulevs moyennant des pelles releveuses puis tombent

en cascade travers un flux Co-courant dune masse gazeuse provenant de la chambre

combustion.

A la sortie du tube scheur, les gaz chargs deau et de poussires sont traits au niveau dune

batterie de cyclones, pour rcuprer le maximum de poussires qui sont recycles vers le

granulateur.

Le gaz chauds assurant le schage de lengrais provient dun four scheur constitu

principalement dune chambre de combustion fuel.

Lair de combustion est approvisionn par le ventilateur C05. Le ventilateur dair de dilution

C06 est utilis pour rduire la temprature des gaz de combustion jusquau niveau requis pour

la catgorie dengrais produire.

Les solides quittent le scheur par gravit pour alimenter une bande T03, cette bande alimente

son tour un lvateur godets T04 qui alimente la section de classification.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 14

d) Classification et broyage :

Le but de criblage est de spar les grains de lengrais afin davoir un produit marchand de

tranche granulomtrique requise (entre 2 et 4 mm). Lengrais est ensuite conditionn avant

son envoie au stockage. Les grosses particules et les fines sont recycles vers le granulateur

Lengrais est ensuite conditionn avant son envoie au stockage. Les grosses particules et les

fines sont recycles vers le granulateur .

De ce fait lunit de production est quipe de 4 cribles doubles tages S01, S02, S03 et

S04, 4 cribles un simple tage S05, S06 ,S07 et S08, muni chacun de 4 moteurs vibrants ainsi

que 4 broyeurs pour broyer les sur granuls(pour les quatre crible double tage). Pour

amliorer lefficacit du criblage, chaque crible est quip dun volet H01, H02, H03 et H04

en assurant une rpartition du produit sur toute la surface du tamis.

Aprs lalimentation llvateur T04, ce dernier alimente une boite volets qui divise la

quantit de produit tout venant en deux parts gales ensuite, chaque part traverse une autre

boite volet qui la divise son tour en deux parts gales. Finalement la quantit totale du

produit brut est divise en quatre part gales de manire alimenter quitablement chaque

crible (car une bonne rpartition du produit sur les cribles permet dassurer une meilleure

distribution granulomtrique).

Le refus du premier tage suprieur (gros grains) est achemin vers un broyeur chanes qui

les rduit en poussires regagnant ainsi le convoyeur principal de recyclage T02.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 15

Le passant de ltage infrieur de chaque crible, regagne directement au convoyeur principal

T02

Le produit marchand est achemin vers llvateur T06 qui alimente son tour le volet H06

de criblage secondaire simple tage. Mme rpartition de produit faite dans le criblage

primaire. cette opration est pour le but damliorer la qualit de la granulomtrie du produit

fini.

e) Refroidissement :

Le produit venant des criblage transporte par le Convoyeur T12 et alimente le refroidisseur

du produit lit fluidis dont le rle est dabaisser la temprature du produit fini 40C par

mise en contact avec lair ambiant aspir par deux ventilateurs C03 et C04 travers un

changeur o subit un change thermique en vaporant lammoniac liquide pour atteindre une

temprature de 21 puis on le rchauffe 27C laide de la vapeur circulant dans des

serpentins lintrieure des changeur pour liminer son humidit afin de le faire refoul au

refroidisseur.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 16

Le produit sortant du refroidisseur alimente un lvateur godets T05 qui alimente son tour

le tamis finisseur.

f) Tamis finisseur :

La production de la ligne passe par deux tamis finisseurs S09 et S10, les fines et les gros se

dirigent vers la bande de recyclage et le produit marchand vers lEnrobeur.

g) Enrobage :

Le produit marchand est enrob par pulvrisation du fuel ou de lhuile amine afin dviter la

prise en masse, la formation des poussires et labsorption de lhumidit lors du stockage.

Le produit sortant de lEnrobeur est vacu vers une bande de produit fini T07 laquelle

alimente quatre installations du stockage laide dune srie de convoyeurs bande.

h) La vaporisation de lammoniac :

Le systme de vaporisation de lammoniac est devis en deux parties. Un systme qui utilise

des Arothermes et lautre utilise un vaporateur vapeur.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 17

i) Circuit lavage et Lassainissement :

Est une opration assure dliminer le maximum de poussire et volatils, surtout lammoniac,

lacide fluorhydrique et le fluorure de silicium.

Le systme de lavage est compos de quatre laveurs :

Pr-laveur.

Laveur scheur.

Laveur de poussires et fume.

Laveur de gazes final.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 18

- Les paramtres de marche de la ligne :

Pour La stabilit de la marche et lvitement les dgts des appareils pour tre dans les bonnes

conditions de la nouvelle ligne DAP, il faut respecte les paramtres suivant :

Au niveau de Prneutraliseur

La temprature de la bouillie : 120 C

Le niveau de la bouille dans le Prneutraliseur : 3,4 m

Le rapport molaire n(NH

3

)\n(H

3

PO

4

) : 1,4 pour DAP 0,6 pour MAP

La densit de la bouillie : 1,53

Au niveau de granulateur

Le rapport molaire : 1,8 pour DAP et 1,0 pour MAP

La temprature de produit granul : environ 85 100C

Au niveau de scheur

La temprature dentrer gaz : environ 150C 200C

La temprature de sortie gaz : 85C

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 19

Au niveau de lavage

Bac R02 : le rapport molaire 1 ,4

La densit 1330

PH=3-4

Pr-laveur D01 : RM=1,5

PH = 6

Densit 1,53

Laveur D02 : RM=0,7

PH=2,5 3,5

Densit 1,29

Laveur D03 : RM=0,75-0,90

PH =2-2,5

Densit 1,29

Laveur D04 : RM=1,15

PH =5,5-6

Densit 1, 05.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 20

Chapitre1

Chapitre 1

Etude critique de la commande de la chambre combustion en vue

quelle reprenne sa commande avec lAPI OMRON

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 21

Introduction :

La chambre combustion est llment cur de la ligne de production des engrais,

puisquelle constitue la seule source de production dair de schage, alors sa disponibilit est

indispensable, ainsi que sa scurit demeure obligatoire.

Pour ce fait elle a t command par un API (OMRON), qui gre les squences et aussi qui

veille sur sa scurit, mais le cot de sa maintenance est extrmement chre, et au cas ou il y a

lieu dune panne les agents du service ne peuvent pas agir sur le programme automate, suite a

leurs mal formation, et aussi aux complications du programmes suite son prise en compte de

la scurit, ce qui pouss le service crer une simple technologie de dmarrage semi

automatique, mais non scuritaire, et de gcher tous le matriel de lancien coffret (API,

cartes, ).

Pour ceci, on tait charg de trouver les anomalies de lancien programme, faire le lien avec

les quipements du chantier, reprendre le dmarrage avec lAPI, et en fin former les agents

du service pour tre capable de localiser les pannes gnant le bon marche, et modifier dans le

programme dans le cas dajout dun nouveau matrieletc.

II. Objectifs viss :

Cette partie du PIFE a pour objectif les deux points suivants :

Reprendre le dmarrage de la chambre combustion depuis lautomate programmable

OMRON ; ce qui ncessite la maitrise totale du programme, puis passer lexcution

sur terrain en relevant tous les dfauts gnant lexcution du programme et leurs

corrections.

Une fois le premier point soit rempli, il faut instruire des gens qui seront capable

dintervenir au cas o la chambre dclenche suite linexcution du programme, et

ceci par un programme de formations ddi aux agents du service, et enfin laisser une

notice pour les oprateurs qui rsume tous les remdes vis--vis aux alarmes en cas de

dfaut. La formation en question a pour finalit la maitrise du programme API, et

savoir le manipuler, faire des modifications,etc.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 22

III. ETUDE DE LINSTALLATION :

INTRODUCTION :

La chambre de combustion installe dans la nouvelle ligne dengrais DAP est de type

rfractaire utilisant comme combustible le fuel lourd .En gnrale les chambres de

combustion installes dans les lignes dengrais se ressemblent au point de vue revtement,

matriaux de construction, air de combustion, air de dilution, Gaz de la petite flamme, et le

comburant.

La seule diffrence rside au niveau des caractristiques dimensionnels, le type de

bruleur install et la technologie applique pour lautomatisme de fonctionnement de la

chambre.

NL DAP

Capacit calorifique: 15 10

6

Kcal/ hr

Type de revtement: Ciment rfractaire

Type de pulvrisation : Par vapeur

Type de bruleur: HAMWORTHY(ITALY)

Pilote : Gaz propane

La chambre de combustion est destine produire des gaz chauds qui seront injects

dans le scheur pour rduire le taux d'humidit contenu dans le produit sortie granulateur de

11% d' H

2

O 1.5%-2% d'H

2

O.C'est un quipement nvralgique et stratgique ainsi tout arrt

de cet quipement entraine automatiquement l'arrt de la production.

Utilits ncessaires :

Les matires et les utilits ncessaires au four de combustion sont :

Le fuel lourd

Lair de combustion

Lair de dilution

Description des circuits ncessaires pour la combustion :

La chambre combustion est compose de cinq circuits indispensables pour la combustion :

Circuit de fuel

Circuit gaz

Circuit vapeur

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 23

Circuit air de combustion

Circuit air de dilution

Pour faire le lien entre la description des quipements de chaque circuit de la chambre

combustion et la partie automatisation, on va distinguer entre ceux qui sont actifs

(actionneurs) et ceux passifs (instruments de mesure Capteurs).

III.1.1) Equipements du circuit fuel

Circuit Equipement Repre Fonction

Circuit

Fuel

Actifs

Motopompe de fuel. AP 07

Assurer lalimentation de la chambre a

combustion en Quantit suffisante de fuel.

Rchauffeur lectrique de

fuel

AI 08 Assurer le chauffage du fuel

Vanne rgulatrice TV 104 permet dajuster le dbit du Fuel.

Vannes TOR

XV 905/

XV901

pour la scurit de circuit de fuel

Passifs

Pressostat

PSLL-

008

permet la dtection de la pression trs basse

du fuel

Pressostat

PSHH-

009

permet la dtection de la pression trs haute

du fuel

Dbitmtre FQT 412 permet la mesure du dbit du fuel

Manomtre PI-907 mesure la pression de fuel entre rchauffeur.

Manomtre PI-007 mesure la pression de fuel dans le rchauffeur

Manomtre PI-905 mesure la pression de fuel entre bruleur

III.1.2) Equipements du circuit vapeur :

Circuit Equipement Repre Fonction

Circuit

Vapeur

Actifs

Vanne rgulatrice FCV-901 permet dajuster le dbit de la vapeur

Rgulateur de pression PIC-901 permet dajuster la pression de la vapeur

Vannes TOR

XV-903 Pulvrisation de fuel

XV-904 la chasse du circuit fuel

Passifs Manomtre bourdon PI-906

mesure la pression de vapeur de

pulvrisation

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 24

III.1.3) Equipements du circuit gaz :

III.1.4) Equipements du circuit air de combustion :

III.1.5) Equipements du circuit air de dilution :

III.1.6) Schma dtaill des circuits :

(Voir annexes)

III.2) Dmarrage de la chambre a combustion

Le dmarrage de la chambre combustion de point de vue nergtique, exige dans un premier

temps le respect de certaines contraintes de dmarrage, et passer minutieusement par ce quon

appelle les squences de dmarrage , sinon le milieu peut provoquer facilement des

Circuit Equipement Repre Fonction

Circuit

PILOT

Actifs

Electrovanne

XV-909/

XV-907

autoriser le passage du gaz dallumage

Electrovanne XV-906

pour lchappement du gaz emprisonn

entre les deux vannes XV906 & XV907

Transformateur 110v/14kv

Fournir l'tincelle pour la flamme PILOT

Passifs

Pressostat PSL-010 dtection la pression basse du gaz PILOT

Manomtre bourdon PI-011 mesurer la pression du gaz

Dtecteur flamme PILOT

dtection flamme PILOT

Circuit Nature Equipement Repre Fonction

Circuit air

de

combustion

Actifs

Ventilateur d'air de

combustion

AC05

Assure le dbit d'air ncessaire la

combustion en vainquant la rsistance que

rencontre l'air jusqu' la flamme, la rsistance

que rencontre la flamme et les fumes dans la

chambre combustion

Passifs

Pressostat PSLL 915

dtection de la pression trs basse d'air de

combustion

Dbitmtre dprimogne FI413A Mesure le dbit d'air de combustion

Manomtre PI-913 Mesurer la pression d'air de combustion

Circuit Equipement Repre Fonction

Circuit air

de dilution

Actifs Ventilateur d'air de dilution AC06

refroidissement des parois de la

chambre

Passifs Manomtre PI-917

Mesurer la pression d'air de

dilution

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 25

ractions inacceptable de point de vue scurit (vibration de la chambre suite au non respect

du rapport

, mauvaise tat de flamme, risque dexplosion,etc.).

Ainsi, leurs respect implique une bonne combustion et aussi permet davoir la scurit de la

chambre contre les ractions inadmissibles.

III.2.1) Paramtre de dmarrage de la chambre a combustion :

Pression de gaz : 2 2,5bar

Pression de fuel : 10 12 bar.

Temprature de fuel : 110 120 C.

Pression de vapeur : 6 7 bar.

Tempurature de la vapeur MP : 200 240 C.

Procdure de dmarrage de la chambre combustion :

Volet AC01 : niveau douverture pour assurer une dpression dans la chambre de -2

4 bar.

Vanne 107TV104 : 25% ou bien dbit fuel suprieure 250 kg/h.

Pour 107AC05, avant la dtection de la flamme la vitesse de rotation est fige 20%.

Vitesse de 107AC06 : 30 %.

Juste aprs le dmarrage (aprs dtection de la flamme du brleur), augmenter la vitesse de

107AC05 : 30%.

Augmenter le dbit de fuel et la vitesse de 107AC05 en mme temps, de telle faon avoir le

rapport Air/Fuel =30, jusqu atteindre la marche normale de la chambre.

Ce rapport est exig de point de vue thorique, mais par retour dexprience, le rapport

optimal pour la bonne combustion est donn par lquation :

Elle se traduit par le fait davoir lair de combustion quelque soit ltat douverture de la

vanne fuel (dbit min= 12500 Kg/h).

III.2.2) Squences de dmarrage de la chambre combustion :

Le dmarrage de la chambre passe par cinq phases principales :

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 26

Start squence : Cette phase consiste dmarrer les ventilateurs dair de combustion

et de dilution, la pompe fuel et le rchauffeur fuel.

Start Purge : o la chambre est prventille par la mise 100% de dbit dair de

combustion, et louverture de la vanne XV903 de pulvrisation.

Start PILOT : elle permet lallumage de la flamme PILOT. Il faut noter que par le

biais de cette flamme que le fuel est allum.

Start PURGE OIL : cette phase permet le nettoyage du circuit fuel par la vanne de

piquage xv904.

Start BURNER (bruleur) : o il y a lieu douverture de la vanne principale du fuel

TV104.

Rcapitulatif:

IV. Commandes des quipements pour la combustion :

Dans la description prcdente, on a montr ce quil faut pour avoir une bonne combustion en

termes dactions ncessaires des actionneurs ainsi que leurs squencements, mais en ce qui

concerne leurs commandes, il existe deux types :

Un dmarrage manuel qui ne tient pas compte aux tats des quipements pendant leurs

fonctionnements, ce quon appellera par la suite dmarrage par coffret selon la

terminologie des agents du service.

Start

squence

ACO5, AC06,AI08

Start

Purge

AC05 100%, XV 903=1

Start

PILOT

XV907=1, XV 909=1, XV 906=1 THT=1

Start

Purge

OIL

XV904 = 1

Start

BURNER

TV 104=1,XV905,XV901

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 27

Un dmarrage automatis, command par lAPI OMRON, qui assure le sequencement

dsire tout en veillant sur ltat de marche de toute la chambre combustion.

IV.1) Commande par coffret :

Le dmarrage par coffret permet de forcer ltat des actionneurs 1 ou 0 quelque soit ltat

de squence, c'est--dire il nest pas conditionn par le squencement des phases de

dmarrage, et cest loprateur de raliser ces squences, ainsi que de veiller sur ltat de

marche des quipements et dagir en cas danomalie.

IV.1.1) Schma de commande :

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 28

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 29

IV.1.2) Explications :

Le cycle commence par la chasse en agissant sur le commutateur manuel chasse (en

rouge), la vanne XV904 souvre. Aprs un certain temps selon loprateur, il le remet sa

position initiale puis il enfonce le BP Start PILOT qui excite le relais temporis KAT qui

maintient le KA1 excit pendant une temporisation de 3min (rglable), le relais KA2 permet

dagir sur les composant qui concernent le circuit PILOT : les 3 vannes de gaz (XV906/907 &

909) et le transfo THT pour avoir ltincelle. Ds la dtection de la flamme PILOT,

loprateur agit sur le commutateur Bruleur dont le but douvrir les vannes fuel XV901

& 905 et TV 104 jusqu la dtection de la flamme bruleur.

Il faut noter que la commande des ventilateurs dair de combustion et de dilution, la pompe

fuel et le rchauffeur lectrique ne sont pas intgres dans la commande par coffret, donc ils

sont toujours attach au coffret PLC (automate) quelque soit la nature de dmarrage.

Aussi il faut noter que ce dmarrage ne fais pas la phase purge par prventilation (C05

100% pendant 3min avant la phase pilot).

IV.1.3) Inconvnients :

Le seul et lunique avantage de ce mode de dmarrage cest la facilit de commande, mais ce

nest plus une raison majeur pour que la commande reste officiel avec, car il existe plusieurs

inconvnients qui obligent de ne le pas garder :

La premire dfaillance cest le non respect des consignes nergtiques cites

prcdemment pour le dmarrage correct de la chambre, qui est la prventilation.

Et ceci se rpercute sur ltat de flamme daprs les agents de production.

La deuxime remarque cest au niveau de la phase PILOT, puisque le transfo THT

reste enfonc tant que la temporisation de KAT nest pas encore termine quelque soit

ltat de la flamme, c'est--dire mme si la flamme PILOT sallume le transfo reste

excit ce qui affaibli son tat car il sagit de gnration darc par rapprochement de

phase et neutre, cest pour cela il est destin tre activ que pendant lallumage.

Ce mode ne ragit pas en cas dapparition dun certain dfaut pendant la marche de la

chambre, et cest loprateur lui-mme dagir, ce qui se rpercute sur loccupation

dune main duvre importante consacre que pour le diagnostic de ltat de marche

de la cc. Et mme si, le milieu sans retour dtat reste plein de risques puisquil sagit

dun systme combustion de grande dimension.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 30

IV.2) Commande par API :

IV.2.1) Automate programmable industrielle OMRON:

I V.2.1.1. Introduction :

Afin dassurer le bon fonctionnement de la chambre a combustion, elle a tait gre par un

automate programmable de marque OMRON, cet automate communique avec le systme de

supervision DCS avec une liaison srie RS485.

.

I V.2.1.2. Fonction de lAPI :

Lautomate programmable industriel, ou API, est llment du systme de contrle qui

commande directement les processus. En fonction du programme mis en mmoire, lAPI

reoit les donnes des dispositifs dentres communiquant avec lui et les utilise pour

surveiller le systme de contrle. Lorsque le programme demande lexcution dune

opration, lAPI envoie des donnes aux dispositifs de sortie pour leur ordonner cette

opration. LAPI peut tre utilis pour contrler une tche simple et rptitive ou il peut se

connecter dautres API ou un ordinateur pour intgrer le contrle dun processus complexe

tel que le notre.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 31

IV.2.1.3. Dispositif dentres :

LAPI peut recevoir les entre par des dispositifs automatise ou manuel ; il peut recevoir

des donnes de la part de lutilisateur au moyen dun commutateur par Bouton-poussoir, dun

clavier, ou dun dispositif quivalent .les entres automatises peuvent provenir de plusieurs

dispositif (cellules photolectrique, temporisateur, codeur).

IV.2.1.4. Dispositif de sortie :

Un API peut tre relie en sortie a un grand nombre dunit pour lemploi en mode de contrle

automatique. Il contrle nimporte quelle unit :

Moteurs

Solnodes

Servomoteur, commutateur, voyants, signaux sonores et alarmes.

La fonction de lAPI consiste contrler les signaux dentre et transmettre les signaux

de sortie. En cas de modification des signaux, lAPI ragit par la logique interne labore par

lutilisateur pour produire les signaux de sortie. LAPI analyse le programme contenu dans sa

mmoire afin daccomplir sa tache.

IV.2.1.5. Schma lectrique de LAPI:

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 32

Il est ncessaire de concevoir et de mmoriser un programme pour les applications de lAPI.

Ce programme va ensuite tre excut comme une partie du cycle dopration interne de

lAPI.

IV.2.1.6. Cycle :

Lorsque LAPI excute son programme de contrle sur le systme extrieur ; une srie

doprations est effectues lintrieur de lAPI, Ces oprations internes peuvent tre classes

dans les quatre catgories mentionnes ci-dessous :

1. Processus communs ou dinspection

2. Emission et transmission des donnes

3. Excution des instructions

4. Alimentation des priphriques

IV.2.1.7. Temps de cycle :

Le temps ncessaire un API pour effectuer toute les oprations interne.

IV.2.1.8. Description des units dOMRON :

Configuration de base :

La configuration de base de lAPI est illustre ci-dessous, avec le C200HG, on peut

connecter a lunit centrale jusqu' deux ou trois Racks dE/S dextension, selon le nombre de

points dE/S requit par le systme.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 33

IV.2.1.9. RACK UC :

Un exemple de rack UC est illustr ci-dessous. Le rack UC comprend un panneau arrire,

une UC, une carte dalimentation, des cartes dE/S et dautre carte spciales.

IV.2.1.10. Racks dextension dE/S :

Un exemple de rack dextension dE/S est illustre ci-dessous ; ces racks comprennent un

panneau arrire dE/S, une carte dalimentation, des cartes dE/S et dautre cartes. Les racks

dextension dE/S sont connects au rack UC afin daugmenter le nombre de cartes dE/S et

des autres cartes utilises par lAPI. On peut connecter au rack UC jusqu 2 ou 3 racks

dextension dE/S, selon lUC utilise.

IV.2.1.11. Carte de communication :

Une carte de communication optionnelle peut tre installe dans lUC

afin dassurer la communication avec les modules/systmes suivants au

moyen du port de communication: Rseau SYSMACLINK, SYSMAC

NET, ordinateurs personnels, terminaux oprateurs programmables (TOP),

lecteurs de code-barres, rgulateurs de temprature, modules avec

interfaces RS-232C ou RS-422, etc.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 34

Carte de communication type : C200 HW-Com 03V1 Port RS-422/485

Contrleur programmable CPU 43, sysmar, Ref : C200HG-GPU43.

Carte dalimentation, Rf : C200HW-PA204

IV.2.2) Architecture du systme de commande DCS--API :

La figure suivante montre larchitecture mise en place pour la commande de la chambre de la

chambre combustion.

Le systme numrique de contrle commande DCS est connect avec lAPI OMRON via une

liaison RS485 (MODBUS), dont le but daccomplir la structure CIM dune plateforme

industrielle dans le maitre est le DCS et les API sont lesclave. La table dchange est

mentionne ci dessous.

Le but de cette liaison cest de remonter les informations ncessaires pour la supervision de

ltat de marche des quipements de la ligne DAP dont la chambre combustion est un

maillon, et aussi pour en agir depuis la salle de contrle lors du changement de gamme de

production,etc.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 35

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 36

Table dchange entre lAPI et le DCS :

Le tableau suivant regroupe tous les registres et les bits par lesquelles lautomate

communique avec le DCS

Sorties

DCS

Adresse

sur DCS

Symbole Adresses

dans lAPI

Signification DM

40001

TY-104 ouverture de la vanne TV 104 0

40002

40003

107SIC06A 1

R40004.0

107CSC05A

50.00

Start C05 3

R40004.1

107ASC05A

50.01

Stop C05 3

R40004.2

107CSC06A

50.02 Start C06

3

R40004.3

107ASC06A

50.03

Stop C06 3

R40004.4

107CSI08A

50.04

Start rchauffeur lectrique 3

R40004.5

107ASI08A

50.05

Stop rchauffeur lectrique 3

R40004.6

107CSP07A

50.06

Start pompe fuel 3

R40004.7

107ASP07A

50.07 Stop pompe fuel

3

R40004.8

SHUT_DOWN

50.08

Arrt 3

R40004.9

RESET

50.09

Reset 3

R40004.10

ALARM_ACK

50.10

Ack 3

R40004.11

HEATER_READY_STA

50.11

Rchauffeur prs Dmarrer 3

R40004.12

LO_LO_107FT412A

50.12

Dbit d'air de combustion trs

bas

3

R40004.13

HI_HI_107TT104A

50.13

Trs haute temprature de la C

C

3

R40004.14

Reserve

50.14

Reserve 3

R40004.15

Reserve

50.15

Reserve 3

40005

Entres

DCS

40010

107FQ412A Dbit fuel 9

40011

107FT413A Dbit d'air de combustion 10

40012

107TT103A Temprature de la chambre 11

40013

107ST013A Vitesse de rotation de C05 12

40014

107ST412A Vitesse de rotation de C06 13

R40015.0

107MAC05A

51.0

Etat de marche de C05 14

R40015.1

107DEC05A

51.1

Cause dfaut C05 14

R40015.2

107MAC06A

51.2

Etat de marche de C06 14

R40015.3

107DEC06A

51.3

Cause dfaut C06 14

R40015.4

107MAI08A

51.4

Etat de marche du rchauffeur

lectrique

14

R40015.5

107DEI08A

51.5

Dfaut rchauffeur lectrique 14

R40015.6

107MAP07A

51.6

Etat de marche pompe 14

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 37

R40015.7

107DEP07A

51.7

Dfaut pompe fuel 14

R40015.8

FAN_MONITOR_OK

51.8

Etat d'air ok (bit du chantier) 14

R40015.9

FAN_MONIT_ALERT

51.9

Etat d'air alert (bit du chantier) 14

R40015.10

HI_VIB_COMB_FAN

51.10

haute vibration du C05 14

R40015.11

HI_VIB_QUEN_FAN

51.11

haute vibration du C06 14

R40015.12

COMMON_ALARM

51.12

Indicateur des alarmes (une

alarme suffit pour activer ce bit)

14

R40015.13

EN_LOOP_CONTROL

51.13

Stabilit de la flamme bruleur

(pour connecter la valeur de

l'ouverture avec la vanne fuel)

14

R40015.14

XV901_ETAT

51.14

Etat de la vanne XV901 14

R40015.15

XV905_ETAT

51.15

Etat de la vanne XV905 14

R40016.0

XV904_ETAT

52.0

Etat de la vanne XV904 15

R40016.1

XV903_ETAT

52.1

Etat de la vanne XV903 15

R40016.2

XV906_ETAT

52.2

Etat de la vanne XV906 15

R40016.3

PILOT_FLAME_ETAT

52.3

Etat de flamme PILOTE 15

R40016.4

BURN_FLAME_ETAT

52.4

Etat de flamme Bruleur 15

R40016.5

BURN_GUN_ETAT

52.5

Position Bruleur 15

R40016.6

AIR_REGIST_ETAT

52.6

Position du registre d'air 15

R40016.7

XV901_FAULT

52.7

Dfaut de la vanne XV 901 15

R40016.8

XV903_FAULT

52.8

Dfaut de la vanne XV 903 15

R40016.9

XV904_FAULT

52.9

Dfaut de la vanne XV 904 15

R40016.10

XV905_FAULT

52.10

Dfaut de la vanne XV 905 15

R40016.11

IGNITOR_FAILED

52.11

Dfaut allumeur 15

R40016.12

RESERVE

52.12

Rserve 15

R40016.13

LEAKAGE_SHUTOFF

52.13

fuite de fuel 15

R40017.0

REACH_PUR_STA_UP

53.0

dfaut C05 avant la phase purge 16

R40017.1

107PSHH009A

53.1

haute pression de fuel. 16

R40017.2

107PSLL008A

53.2

pression trs basse du fuel 16

R40017.3

107PSL010A

53.3

basse pression du gaz. 16

R40017.4

107PSLL915A

53.4

trs basse pression dair de

combustion

16

R40017.5

OIL_FLOW_CTRL

53.5

dfaut vanne 104 au dmarrage 16

R40017.6

Reserve

53.6

Rserve 16

R40017.7

Reserve

53.7

Rserve 16

R40017.8

Reserve

53.8

Rserve 16

R40017.9

Reserve

53.9

Rserve 16

R40017.10

Reserve

53.10

Rserve 16

R40017.11

Reserve

53.11

Rserve 16

R40017.12

Reserve

53.12

Rserve 16

R40017.13

Reserve

53.13

Rserve 16

R40017.14

FORCAGEFY413_100

53.14 Forage de C05 100%

16

R40017.15

FORCAGE_FY413_10

53.15 Forage de C05 10%

16

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 38

La dmarche suivre pour connecter un PC lautomate :

1. Ouvrir le

programme si vous voulez

le comparer avec celui qui

existe dans lautomate,

ou que vous voulez

charger dans lautomate.

Mais si vous voulez

rcuprer le programme

qui existe sur lautomate

il suffit douvrir le Cx

programmer.

2. Choisir PLC dans la

barre doutils, puis choisir

work online

choisir si pour confirmer votre demande de connexion avec lautomate, et un autre message saffiche

pour indiquer quil y a problme au niveau de la configuration du port.

Pour rsoudre ce problme de configuration du port il suffit de suivre les tapes suivantes :

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 39

Configuration du port :

1. Tout dabord il faut savoir le nom du port utilis dans le programme avant de passer la

configuration, pour le faire il faut aller PLC dans la barre doutils puis auto online puis

select serial port :

Le message suivant saffiche pour indiquer que

le port utilis par le programme est le port 3.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 40

2. Panneau de configuration (panneau de contrle) puis systme puis hardware comme le

montre les 3 figures suivantes :

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 41

3. Slectionner port USB (com) (double clic)

La fentre suivante souvre :

Remarque :

Vrifier que la configuration de

votre port soit la mme que celle

affiche sur cette fentre

(vitesse, bit de parit, bit de

stop.).

4. Une fois la configuration est la

mme, cliquer sur le bouton

avanzate .

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 42

5. Choisir le Nom du port trouv dans le programme (pour notre cas cest COM 3).

Cliquer sur OK pour confirmer les modifications faites puis ressayer de se connecter lautomate

(PLC puis work online ) si le problme est rsolu le message suivant saffiche si non changer le

port et refaire les mmes tapes de configuration.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 43

6. Choisir comparer with PLC si

vous voulez se connecter

lautomate juste pour suivre

lvolution du programme sans

rien changer, et cochez les

parties que voulez comparer

comme le montre la figure

suivante.

Cocher programme si vous

voulez comparer votre

programme celui qui existe

sur lautomate. Ou les blocs

des fonctions utiliss dans le

programme ou les adresses

utilises.

Remarque :

Il ne faut pas cocher transfer

to first End si vous voulez

garder le programme qui existe

sur lautomate si non vous

risquez de perdre la

communication avec le DCS.

7. Une fois voue tes connect lautomate vous pouvez suivre lvolution du programme.

(Les bits affichs en vert sont des conditions vrifies comme le montre la figure suivante)

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 44

Modification du programme sans affecter la communication avec le DCS :

Il y a deux mthodes pour modifier un programme, soit en se connectant lautomate directement

puis faire les modifications et a sappelle modification online , soit en modifiant le programme

puis le charg dans lautomate modification offline .

Modification online :

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 45

Pour faire des modifications dans le programme online il suffit de connecter ce dernier avec lautomate

(PLC puis WORK ONLINE), puis slectionn mode programme dans la barre doutils et faire les

modifications souhaites (quelque soit le type de la modification, du programme ou du adresses mmoires

(DM)), sauvegarder les modifications faites puis revenir en mode RUN (voir barre doutil).

Mode online et mode programme

Modification en offline :

Si vous avez fait des modifications dans le programme et vous voulez les charges dans lautomate sans

affecter la communication avec le DCS il suffit de suivre les mme tapes cites prcdemment (PLC puis

WORK ONLINE), et choisir transfer to PLC) puis il faut cocher que les lments cochs dans la fentre ci

contre.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 46

Les tapes suivre en cas de perte de communication avec le DCS

Si vous avez perdu dans la communication

avec le DCS il suffit douvrir le programme

qui existe dans le dossier

communication (sur le bureau) ou le

programme 544_12_06_09 puis suivre les

mme tapes cites prcdemment (PLC

puis WORK ONLINE), et choisir transfer to

PLC) puis il faut cocher que les lments

cochs dans la fentre ci contre.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 47

IV.2.3) Schma de commande par API :

Le schma suivant reprsente larchitecture de la commande du coffret PLC (API), dont le

SAM est un squenceur lectronique qui assure lordonnancement des actions (pour viter la

probabilit davoir une erreur daction avant sa squence).

Le schma ci haut montre que les principales actions sortant de lAPI, en ce qui concerne le

dtail (les signalisations, les alarmes, les I/O analogiquesetc.) il est bien reprsent dans

lannexe XXX.

Remarque : Le nombre dE/S de notre API est indiqu dans le tableau suivant :

TYPE Nombre dentres

/sortie

Nombre de

carte

Nombre Rserve

E/S

AI 3 1 5

AO 1 1 7

DI 59 4 5

DO 71 5 9

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 48

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 49

IV.2.4) Squences de dmarrage de la chambre de combustion commande par

l'api :

La squence de dmarrage de la chambre de combustion se manifeste comme suit:

1-Contrle des alarmes:

si oui: vrifier problme existant.

si non: Aprs vrification des conditions de dmarrage, loprateur appui sur le BP

START SEQUENCE pour dmarrer les quipements suivants :

AC06: ventilateur de dilution

AC05: ventilateur de combustion

AI08:rchauffeur de fuel

2-Premire squence: START purge

Dmarrage du ventilateur AC05 100% pendant 3min

Ouverture de la vanne XV903.

3-Deuxime squence: START pilot

Inflammation du propane pression de 3 bars

sinon : BP ACK puis RESET et ensuite revenir START pilot.

si oui : passer la troisime squence.

4- Troisime squence : START PURGE OIL

Et ceci par lappui sur le BP START SEQUENCE dont le but de bruler les rsidus du

fuel dans le circuit fuel.

5- Quatrime squence : START BURNER

Elle consiste ouvrir les vannes de contrle du circuit fuel aprs vrifications des

alarmes en question.

Dmarrage d'AP07: motopompe de fuel.

Le schma suivant rcapitule tous ce qui a t dcrit :

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 50

Vrification des

conditions (alarmes)

Contrle

ACK puis

RESET

Oui

START Squence

START PURGE

Non

Cette action permet de

dmarrer : C05, C06,AI08

augmenter le dbit dair

de C05 100% et ouvrir

la vanne 903

START PILOT

ouvrir les vannes de GAZ 907 &

909, et lancer les tincelles par le

THT jusqu lapparition et puis

la stabilisation de la flamme

START PURGE

ouvrir la vanne de purge 904 dont le

but de brler le fuel rsidant dans le

circuit fuel

START BURNER

ouvrir les vanne fuel xv901/905 et

TV 104 aprs, dmarrer la pompe

fuel

Remarque :

Ce schma cest tous ce qui a t donn comme consigne pour le dmarrage de la chambre

combustion depuis le coffret automate !

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 51

V. Travail ralis :

V.1) Plan daction :

Pour bien mener ce travail, il faut bien ordonnancer les jalons, surtout on est face une

formation radicale des agents du service maintenance rgulation, et enfin face un dmarrage

qui ne tolre pas de dfauts, ainsi notre plan daction tait comme suit :

Pour le premier objectif :

Au lieu de rependre un programme depuis le dbut, on a song de tlcharger celui

existant et le dcortiquer jusqu sa maitrise. Et finalement relever les conditions qui

doivent tres remplies pour la mise 1 de chaque action.

Dmarrage de la chambre combustion par lAPI et faire les constats de dfauts, puis

y agir jusqu llimination complte.

Aprs laction sur les dfauts et leurs remises en tat de fonctionnement, il faut

finaliser les nouveaux cblages.

Mise en place dune notice daction en cas de dfaut.

Pour le deuxime objectif : formation de personnels

Faire les GRAFCETS qui rsument les squences de fonctionnement de la chambre et

qui traduisent le programme grant la chambre combustion.

Faire un petit manuel descriptif du programme concern, expliquant le programme en

dtail.

Explication de linterface CX-PROGRAMMER.

V.2) Description du programme grant la chambre combustion :

V.2.1) Prsentation du logiciel CX-Programmer :

Le CX-PROGRAMMER est un nouvel environnement fdrateur

pour les plates-formes OMRON haut de gamme.

En complment aux logiciels actuels, le logiciel CX-PROGRAMMER

propose un environnement commun aux plates formes OMRON.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 52

Bas sur les meilleures valeurs dusage des offres logicielles actuelles, CX-PROGRAMMER

constitue un outil de programmation performant permettant un gain de productivit sensible

par :

une haute conception fonctionnelle.

Une standardisation aise pour une rutilisation des dveloppements.

De nombreux outils de test programme et damlioration de lexploitation des

systmes.

De nouveaux services de diagnostic intgr.

V.2.1.1. Langages de programmation :

Le CX-PROGRAMMER propose les langages suivants pour la cration du programme

utilisateur :

Langage bloc fonction (FBD)

Langage contact (LD)

Liste dinstructions (IL)

Littral structure (ST)

Tous ces langages peuvent tres utiliss ensemble dans le mme projet, et ils sont conformes

la norme CEI 61131-3.

V.2.1.2. Bibliothque des blocs :

Les blocs fonction sont lune des fonctionnalits les plus importantes de la norme CEI61131-

3. Leur principal objectif est de favoriser une programmation bien structure, la rutilisation

et la cration de programmes complexes partir de petits blocs de code plus facilement

grables, excutant des tches spcifiques. Un bloc fonction se compose dun en-tte et dun

corps :

Len-tte dtermine les donnes utiliser dans le corps, ces donnes sont dfinies

comme tant un ensemble de paramtres dentre et de sortie, qui sont utiliss comme

des connexions logicielles depuis et vers un bloc fonction, et un ensemble de variables

internes utilises localement au sein du corps.

Le corps contient un algorithme, cest--dire le code qui sexcute chaque fois que le

bloc fonction est excut.

La caractristique cl des blocs fonction est la persistance des donnes. Dans la mesure o les

donnes sont dfinies dans len-tte, les valeurs sont conserves entre les excutions du bloc

fonction, ce qui permet dutiliser les blocs fonction dans une grande varit dapplications.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 53

V.2.1.3. Linterface utilisateur

La premire fentre qui apparait au dmarrage de CX-Programmer est la fentre d'application

principale. Cette fentre donne accs aux autres vues et fonctions de CX-Programmer. L'cran

reste vide jusqu' ce qu' louverture ou la cration dun nouveau projet. Deux espaces de

travail principaux et des options de menu supplmentaires apparaissent alors:

Espace de travail Projet (Information) : Situ gauche, cet espace de travail permet

d'accder aux informations relatives aux API et aux programmes utiliss dans le projet (voir

figure Rep 2).

Espace de programmation/schma contacts : Situ droite, cet espace de travail sert

crer les programmes API (voir figure Rep 4).

La figure suivante montre les principaux constituants de linterface utilisateur de CX-

PROGRAMMER avec :

1 : Menus

3 : Barre doutils.

5 : Ligne dtat.

1

2

3

4

5

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 54

V.2.2) Programme de gestion de la chambre combustion :

Dans ce paragraphe, on va dcrire brivement le contenu du programme, en ce qui concerne le

dtail il est cit dans lannexe XXX.

Le programme principal, se constitue de plusieurs sous programmes selon les squences du

dmarrage de la chambre combustion, qui sont les suivants :

Initialisations : dont le but de configurer les cartes E/S analogique sur quelle type

dinformation ([1..5V] ou [4..20mA]), et dinitialiser les sorties analogiques ainsi

que les bits de travail (mise 0) (voir annexeXXX).

Analogiques : cette section du programme permet de rcuprer les donnes

analogiques (que a soit entres ou sorties) en convertissant la valeur du signal

rcupr en valeurs codes en Hexadcimal puis les affecter dans les adresses

mmoire concernes (DATA MEMORY DM ).

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 55

Conditions START SEQUENCE : Cette section met le bit 13.14 1 qui est une

mmorisation des conditions OK pour START SEQUENCE.

START SEQUENCE : Une fois les conditions sont vrifis (13.14=1), le programme

attends lappui sur le BP START SEQUENCE (I : 7.09), et que le commutateur

soit en mode LOC (I : 7 .11) pour dmarrer les ventilateurs C05, C06, et le

rchauffeur fuel. Aprs leurs dmarrages le bit 12.00 passe 1. Lutilit de ce bit, cest

la permission de dexcution de purge (c..d. avant de passer la phase purge il faut

tout dabord sassurer que les ventilateurs dair de combustion et de dilution

marchent).

Conditions purge : Cette partie du programme, permet de vrifier si les conditions de

purge sont vrifies ou non. Si cest le cas, le bit 13.15=1.

START PURGE : Une fois les conditions PURGE sont ok (13.15=1), en appuyant

sur le BP START PURGE (I:6.01), le bit 12.02=1, ce bit permet le maintien du BP

sous la vrification des conditions de purge.

A ce niveau l, trois actions sont faites simultanment :

Un bit envoy au DCS pour louverture 100% de C05 (53.14 = 1),

Ouverture de la vanne de pulvrisation de fuel 903 (Q : 4.04 = 1),

Un contact vers SAM, pour renseigner sur le dbut de purge (Q: 4.10).

Aprs 2min que le ventilateur atteint les 100% de dbit, le ventilo reprend un dbit de 10% et

permettre de passer la phase PILOT par mise un du bit 12.06.

Condition START PILOT : Cette partie du programme, permet de vrifier si les

conditions de PILOT sils sont vrifies ou non. Si cest le cas, le bit 14.00=1.

START PILOT : Une fois les conditions de START PILOT sont vrifies, le

programme attend lappui sur le BP START PILOT (I : 6.02=1), une fois appuy,

deux actions se font simultanment : lancement des tincelles et louverture des

vannes de gaz, jusqu lapparition de la flamme PILOT. A ce stade le transfo des

tincelle se dsexcite, et le programme passe attend lappui du BP START

PURGE pour la chasse du circuit fuel.

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 56

START PURGE OIL : lobjectif comme prvue est de nettoyer le circuit fuel en

brulant les dchets souffls par ouverture de la vanne de chasse XV904 pendant

1min17s. puis le programme permet le passage la phase bruleur.

Conditions START BURNER : parmi les conditions de START BURNER figure

un bit qui renseigne sur le fait que la phase PURGE OIL a t excute, et

certaines dautres avant de lancer lexcution de la phase bruleur. Le bit qui mmorise

ces conditions cest le bit : 14.01.

START BURNER : Une fois les conditions sont dans les normes de marche normale

de la chambre combustion (14.01=1), et on est sure que la chasse du circuit fuel est

fait (12.13=1), et le bouton poussoir START BURNER aussi appuy les actions

suivantes sont excutes respectivement :

Ouverture de la vanne xv903 (pour la pulvrisation)

Aprs ouverture de la vanne de pulvrisation dune dure de 28s (TIM 011), le

bit Q : 4.15 passe 1. Ce bit permet de faire un signe au SAM douvrir les vannes

XV901, XV905, et XV104.

Dans la partie suivante nous allons dtailler toutes les phases du programme en donnant des

explications sur les instructions utilises dans le programme ainsi quun tableau explicatif de

toutes les temporisations utilises.

Explications du programme crit sous CXROGRAMMER :

Le programme principal, se constitue de plusieurs sous programmes selon les squences du

dmarrage de la chambre combustion, pour bien les comprendre et dchiffrer ce qui est derrire la

programmation LADDER, on va les expliquer en dtail.

Remarque : chaque titre ci-dessous cest le nom dune composante du programme principal crit sur

CX-PROGRAMMER (544.cxp)

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 57

Conditions START_SEQUENCE :

Cette partie du programme, permet de vrifier certaines conditions avant le dmarrage des ventilateurs

C05 & C06 (voir la table suivant). Si toutes les conditions sont en rgles, le bit 13.14 prend 1, qui est la

mmorisation de la vrification des conditions de dmarrage.

25.04 Dfaut sortie de la vanne XV 905 de fuel (ALARM)

25.10 Dfaut de la vanne de vapeur XV 903

26.00 Dfaut de la vanne XV 904 de la chasse fuel

24.14 Dfaut sortie de la vanne XV 901 de fuel (ALARM)

50.08 Arrt distance (du DCS)

20.03 Dfaut ventilateur d'aire de combustion C05 (ALARME)

20.09 Dfaut ventilateur d'air de dilution C06 (ALARME)

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 58

START_SEQUENCE :

Une fois les conditions sont vrifis (13.14=1), le programme attends lappui sur le BP START

SEQUENCE (I : 7.09), et que le commutateur soit en mode LOC (I : 7 .11)

Une fois les conditions ci-haut sont vrifies, le bit 12.00 =1, ce bit provoquera le dmarrage de C05

& C06, si les commutateurs (I : 5.09 & I : 5.11) sont en mode AUTO, ce demarrage est traduit par le

fait que les bits Q : 4.00 et Q : 01 prennent 1.

Lorsque le ventilateur dair de combustion marche, un bit dtat de marche de C05 (I : 6.12) passe 1.

Et pour le ventilateur dair de dilution le bit I : 6.14. Pour mmoriser ces actions, les bits 14.02 et 14.03

prennent 1.

22.04 Haute vibration du ventilateur d'air de combustion

22.09 Haute vibration du ventilateur d'air de dilution

21.15 Alerte Ventilateur C05

13.01 Dfaut de dmarrage bruleur

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 59

Et aussi leurs tats passent par communication vers DCS en affectant aux bits 51.00 et 51.02 1.

Et sous les conditions de dmarrage simultanment de C05 et C06, le bit 12.01 prend la valeur 1.

Lutilit de ce bit, cest la permission de dexcution de purge (c..d. avant de passer la phase purge

il faut tout dabord sassurer que les ventilateurs dair de combustion et de dilution marchent).

Conditions de purge :

Cette partie du programme, permet de vrifier si les conditions de purge sont vrifies ou non. Si

cest le cas, le bit 13.15=1.

12.01 Bit de Permission Purge

26.11 Dfaut ventilateur de combustion d'air C05 (dfaut C05 pendant la phase de purge)

26.00 Dfaut de la vanne XV 904 de la chasse fuel

21.10 Le niveau dair de combustion (au dessous de 100%) chute pendant la purge

23.08 Pression de fuel trs basse (ALARME)

23.03 Haute pression de fuel (ALARME)

23.13 Basse pression du gaz pilot (ALARME)

I:6.08 position du bruleur (petit dbit)

I:6.09 position du bruleur (grand dbit)

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 60

I:7.07 Temprature fuel TSL 901

13.01 Dfaut Start bruleur

PURGE :

Le mot PURGE pour les agents du service MR, cest le fait de chasser le circuit fuel par la vapeur par

le biais de la vanne XV904, mais en ralit, ce qui est programm est diffrent.

Le PURGE dans le sens du programme automate, cest arer la chambre combustion en faisant

maintenir le dbit dair de combustion 100 pendant presque 2min 33,6 sec , en ouvrant la vanne de

pulvrisation XV903.

Louverture de la vanne de chasse, nest faite quaprs stabilisation de la flamme PILOT, pour bruler

les prcipites de fuel sur le circuit fuel.

Donc, une fois les conditions PURGE sont ok (13.15=1), en appuyant sur le BP START PURGE

(I:6.01), le bit 12.02=1, ce bit permet le maintien du BP sous la vrification des conditions de purge.

A ce niveau l, trois actions sont faites simultanment :

Un bit envoy au DCS pour louverture 100% de C05 (53.14 = 1),

Ouverture de la vanne de pulvrisation de fuel XV903 (Q : 4.04 = 1),

Un contact vers SAM, pour renseigner sur le dbut de purge (Q: 4.10).

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 61

Normalement, il y a un temps pour atteindre 100% de dbit dair de combustion, si ce temps

dpasse 128s (TIM 000) alors le programme rclame une erreur.

Une fois le dbit dair dpasse 89% (12.03=1), un temporisateur de 2mn34s est dclench

(TIM001), une fois les 7min40s sont dcoules, le bit 12.05=1 (END PURGE).

A ce stade l, le bit de mmorisation de START PURGE 12.02 passe 0, et par consquent le bit

53.14 passe 0 et le bit 53.15 passe 1, qui envoi au DCS une demande davoir 10% de dbit

dair de combustion.

Aprs 8s (TIM02) de cette demande le bit 12.06 passe 1 (ce bit permet de sassurer que la

chambre est bien are et le dbit sest revenu 10% la phase purge est termine. Alors il

permet de passer la phase PILOT).

Etude critique du schage des engrais

Projet Industriel de Fin dEtudes Page 62

Conditions START PILOT :

Cette partie du programme, permet de vrifier si les conditions de PILOT (voir ci-dessous) sont

vrifies ou non. Si cest le cas, le bit 14.00=1.

START PILOT :

Une fois les conditions ci-haut sont vrifies, le programme attend lappui sur le BP START

PILOT (I : 6.02=1), une fois appuy, deux actions se font simultanment :