Académique Documents

Professionnel Documents

Culture Documents

Bilan Massique Et Thermique D' - FALOUS Redouane - 917

Transféré par

Soufiane MarhraouiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Bilan Massique Et Thermique D' - FALOUS Redouane - 917

Transféré par

Soufiane MarhraouiDroits d'auteur :

Formats disponibles

UNIVERSITE SIDI MOHAMED BEN ABDELLAH

FACULTE DES SCIENCES ET TECHNIQUES

Dpartement de chimie

Licence Sciences et Techniques (LST)

PROJET DE FIN DETUDES

Prsent par :

Redouane FALOUS

Encadr par :

Mr Abderrahim BENZAOUIA (Socit)

Pr Ouafae SQALLI (FST)

Soutenu Le 13 Juin 2013 devant le jury compos de:

- Pr O.SQALLI HOUSSAINI

- Pr H.BALI

- Pr EL.EL GHADRAOUI

Stage effectu OCP

Anne Universitaire 2012 / 2013

PROFESSIONNEL | REDOUANE FALOUS 1

Introduction

Pour se dvelopper les plantes ont besoin d'eau, de lumire, de carbone, doxygne et d'lments

minraux. Lair fournit loxygne et le gaz carbonique, source du carbone, que la plante fixe grce la

photosynthse. Le sol sert de rserve en eau et en lments minraux pour alimenter la plante. Les besoins de la

plante voluent au cours de sa vie et chaque stade de son dveloppement. Les fertilisants approvisionnent le sol

en lments nutritifs.

Les matires fertilisantes sont des produits destins assurer la nutrition des vgtaux ou amliorer les

proprits physiques, chimiques et biologiques des sols. Elles comprennent les fertilisants minraux (engrais) qui

sont des produits dont la fonction majeure est d'apporter aux plantes des lments nutritifs (lments majeurs,

lments secondaires et oligo-lments). Les fertilisants minraux sont des substances solides, fluides ou

gazeuses contenant un (engrais simple) ou plusieurs (engrais composs) lments nutritifs majeurs (N,P,K) sous

une forme inorganique .

Et par consquent, loffice chrifien des phosphates se penche ces dernires annes de plus en plus vers

lamlioration de la production des engrais phosphats simple ou complexe.

Le stage effectu au sein de lOffice Chrifien des Phosphates OCP ma permis :

Dapprofondir mes connaissances acquises au cours de ma formation.

De suivre le procd de fabrication des engrais au MAROC PHOSPHORE

Etudier les performances des machines de production des engrais

Ce travail permet de faire une description de la section schage et dtablir :

Les technologies du schage

Bilan de matire de lunit de production des engrais

Bilan massique de la section de schage

Bilan thermique de la section de schage

Les actions pour amliorer l'opration de schage

Chapitre I :

Prsentation

gnrale

Prsentation de la socit

PROFESSIONNEL | REDOUANE FALOUS 2

Gnralit sur les engrais

Description du procd de fabrication des engrais

PROFESSIONNEL | REDOUANE FALOUS 3

I. Prsentation de la socit

La production du phosphate brut se fait dans quatre centres miniers: Khouribga, Youssoufia, Benguerir

et Boucra. Environ la moiti du phosphate produit est exporte comme matire premire destination d'une

quarantaine de pays travers le monde, tandis que l'autre moiti est livre aux usines locales de transformation.

Celles-ci sont dnommes Maroc Chimie I et II (SAFI), Maroc Phosphore I & II (SAFI), Maroc Phosphore III

IV, IMACID, Pakistan Maroc Phosphore et dautres entreprises installes JORF LASFAR.

1. Fiche technique de lO.C.P

Raison sociale Office chrifien des phosphates O.C.P.

Numro du registre de commerce Casablanca 40327

Date de cration Dahir du 07/08/1920

Mise en place de la structure du groupe Juillet 1975

Angle route dEl Jadida et BD de la

Sige sociale Grande Ceinture, B.P 5196 Casa Maarif,

Casablanca

Prsident directeur du groupe Mr. Mostafa Terrab

Extraction, valorisation et commercialisation des

Secteur dactivits phosphates et produits drivs

Tableau 1 : Fiche technique de lO.C.P [1]

2. Le complexe chimique de JORF LASFAR

PROFESSIONNEL | REDOUANE FALOUS 4

Aprs le complexe industriel MAROC PHOSPHORE I et II Safi, le Groupe OCP a ralis le complexe

MAROC PHOSPHORE III-IV Jorf LASFAR pour doubler sa capacit de valorisation des phosphates. Ce

complexe, qui a dmarr en 1986, permet de produire annuellement :

1,7 Millions de tonnes dacides phosphoriques

1,8 Millions de tonnes quivalents dengrais.

Cette production ncessite :

1,78 Millions de tonnes de soufre ;

6,3 Millions de tonnes de phosphates ;

0,41 Million de tonnes dammoniac.

Le complexe MAROC PHOSPHORE comprend plusieurs ateliers :

a) Atelier sulfurique

6 units de production dacide sulfurique monohydrate dune capacit de 2650 t/j chacune utilisant le

procd double absorption Mon santa (USA).

b) Atelier dutilits

Une centrale thermolectrique avec trois groupes turboalternateurs de 37 MW chacun

Un rservoir deau douce et une station de traitement de 2000 (m3/h)

Une station de reprise deau de mer de 60000 (m3/h)

Une station de compression dair.

c) Atelier phosphorique

huit units de broyage de phosphate dune capacit unitaire de 100t/h pour les trois

units fonctionnant selon le procd Rhne-Poulenc (France) et dune capacit de 150

t/h pour les cinq autres units fonctionnant selon le procd OCP

huit units de production dacide phosphorique dont trois fonctionnent selon le

procd Rhne-Poulenc (France) dune capacit unitaire de 500 t (P2O5)/j et cinq selon

le procd JORF LASFAR (OCP) dune capacit unitaire de 700 t (P2O5)/j

Dcanteurs, dsursaturateurs et bacs de stockage.

d) Atelier dengrais

4 units de production de DAP dont deux peuvent produire du TSP ,MAP et NPK .

Capacit en DAP : 1400 t/j/unit.

Capacit en TSP : 1100 t/j/unit.

PROFESSIONNEL | REDOUANE FALOUS 5

Capacit en MAP : 1200 t/j/unit.

II. Gnralits sur les engrais

1. Dfinition des engrais

Les engrais sont des composs chimiques qui donnent au sol les lments fertilisants dont il a besoin.

Ces lments peuvent exister naturellement dans le sol ou y sont apports artificiellement sous diffrentes

formes :

Sous une forme stable dans la solution du sol. Ces engrais sont presque

immdiatement utiliss par la plante.

Sous forme de cations ou danions changeables. fixs par le complexe adsorbant du

sol. Ces ions sont progressivement mis la disposition de la plante.

2. Rle des principaux lments constituants les engrais

Les diffrentes classes des lments ncessaires la croissance des vgtaux sont :

lments fertilisants secondaires : Le calcium, le magnsium, le soufre et le sodium.

Oligo-lments : bore, chlore, cuivre, magnsium, molybdne et le zinc.

Les oligo-lments : Ils participent faible dose la nutrition des vgtaux (quelques

centaines de grammes quelques kilogrammes par hectare). Au del dune certaine

concentration, ils deviennent toxiques pour les plantes.

Elments fertilisants majeurs : Lazote le phosphore et le potassium :

Lazote est llment fondamental de la matire vivante qui est galement lun

des principaux constituants d la chlorophylle.

Le phosphore favorise la croissance et le dveloppement de la plante, ainsi que

la rigidit des tissus et la rsistance aux maladies.

Le potassium participe la synthse des protines et accrot la rsistance de la

plante aux parasites.

La combinaison de plusieurs lments (azote,phosphore et potassuim ) est plus efficace pour les plantes

que laction de chaque lment utilis seul.

Ces lments se trouvent ltat naturel sous formes de phosphate, nitrates et diffrents sels de potassium. Ils ne

sont gnralement pas directement utilisables comme engrais, cest la raison pour laquelle lindustrie prpare

toute une gamme dengrais chimiques.

3. Terminologie des engrais

Engrais simples : Ce sont des engrais ayant une teneur dclare en un seul lment

fertilisant majeur azote (N), potassium (K) ou phosphore (P).

PROFESSIONNEL | REDOUANE FALOUS 6

Engrais composs : Ce sont des engrais ayant des teneurs dclares en au moins deux

lments fertilisants majeurs. Ce sont des engrais binaires (NP, PK, NK) ou des

engrais ternaires (NPK).

Les teneurs en lments fertilisants des engrais sont exprimes en Azote (N), en Anhydride

Phosphorique (P2O5) et en oxyde de potassium (K2O).

Dans le cas des engrais composs des teneurs exprims en (%) massique dont la formule scrit dans

lordre %N - %P2O5 - % K2O. Les formules dengrais fabriqus partir du phosphate naturel sont :

Engrais simples:

Le simple superphosphate SSP (18 % en P2O5).

Le triple superphosphate TSP (45 % en P2O5)

Engrais composs (binaires) :

Le phosphate mono-ammoniaque : MAP (11%azote, 55%phosphore et 0%potassium)

Le phosphate di ammoniaque : DAP (18%azote, 46%phosphore et 0%potassium)

Le sulfophosphate dammonium : ASP (19%azote, 38%phosphore et 0%potassium)

Engrais composs (ternaire):

A partir des engrais composs binaires cits ci-dessus on peut fabriquer des engrais ternaires par

laddition de composs tels que, le chlorure de potassium KCl ou le sulfate de potassium K2SO4[2].

III. Procd de fabrication des engrais

1. Principe de fabrication

La fabrication des engrais azots consiste neutraliser lacide phosphorique (raction exothermique).

Toute fois linstabilit du phosphate tri ammoniaque (NH4)3PO4 dans les conditions de fabrication limite la

neutralisation par contrle analytique du rapport molaire.

avec RM: rapport molaire

Le procd consiste effectuer la neutralisation en deux tapes :

Une pr neutralisation de lacide phosphorique H3PO4 par lammoniac NH3 jusqu' un

RM = 1,4 pour le DAP et RM = 0,6 pour le MAP ce qui correspond une fluidit

maximale de la bouillie et des pertes moindres en ammoniac par tension de vapeur.

Cette premire tape seffectue dans un racteur prneutraliseur (PN) agit, de volume

80m3.

PROFESSIONNEL | REDOUANE FALOUS 7

Une ammoniation complmentaire jusqu obtention dun RM = 1,8 pour DAP et

RM = 1 pour le MAP, favorisent la cristallisation. Ce deuxime stade est ralis dans

un tambour de granulation (granulateur).

La chaleur dgage aux deux stades de la raction provoque lvaporation dune

grande quantit deau introduite pour diluer lacide phosphorique. Ainsi toute la masse

gazeuse (dgage du prneutraliseur et du granulateur) est rcupre pour faire un

lavage au niveau de la section de lavage afin damliorer le rendement en rcuprant

lammoniac non ragit au cours des deux tapes de neutralisation.

2. Procde de fabrication (JACOBS)

La fabrication du DAP et du MAP selon le procd JACOBS se fait en six tapes principales

(figure1)[3].

La neutralisation (Ractions dammoniation).

La granulation.

Le schage.

La classification granulomtrique.

Le conditionnement du produit (refroidissement + enrobage).

Assainissement et lavage des gaz.

PROFESSIONNEL | REDOUANE FALOUS 8

figure1:les tapes de fabrication d'engrais

a) Neutralisation

Les phosphates dammonium sont lchelle mondiale, les engrais phosphats les plus utiliss grce

leurs teneurs levs en lments essentiels et leurs proprits physiques. Le principe de fabrication consiste

produire du phosphate dammonium par neutralisation de lacide phosphorique par lammoniac suivant les

ractions :

NH3 (g) + H3PO4 (L) NH4 H2PO4 (s) + 32, 19 kcal/mole (MAP)

2NH3 (g) + H3PO4 (L) (NH4)2 HPO4 (s) + 51, 45 kcal/mole (DAP)

Le rapport molaire, pour cette premire ammoniation, doit tre peu prs 1,4 pour le DAP et 0.6 pour le

MAP.

PROFESSIONNEL | REDOUANE FALOUS 9

Figure 2: schma descriptif dun prneutraliseur

b) Granulation

Lopration de granulation consiste transformer la bouillie venant du prneutraliseur (figure2) en un

produit granul de dimensions bien dtermines. A laide dun racteur tubulaire de granulateur (figure3), la

bouillie est pulvrise travers des buses de pulvrisation sur un lit de matire sche recycle. Le mouvement de

rotation du granulateur permet une distribution uniforme et produit une couche de granuls durs. Cest ce stade

qua lieu la seconde neutralisation de lacide phosphorique contenu dans la bouillie. fin de ramener son

rapport molaire de 1,4 1,8 pour le DAP et de 0,6 1 pour le MAP favorisent la cristallisation de la bouillie. Le

produit granul humide sort du granulateur travers une grille situe la sortie de la virole et sachemine

directement vers le scheur (figure4) par lintermdiaire dune goulotte

Figure 3 : schma descriptif du granulateur

c) Schage

Lopration de schage consiste dbarrasser le produit dune partie de son eau, grce une masse dair

chaude que lon fait passer au dessus du produit granul. Cette tape permet dviter les phnomnes de

colmatage des appareils de broyage, criblage et conditionnement ainsi que la prise en masse au cours du

stockage de lengrais. A la sortie du tube scheur, les gaz chargs deau et de poussires sont traits au niveau

dune batterie de cyclones. Pour rcuprer le maximum de poussires en les recyclant vers le granulateur. Les

gaz chauds assurant le schage de lengrais proviennent du four scheur (figure4) constitu principalement dune

chambre combustion fuel.

Figure 4 : schma descriptif du scheur

PROFESSIONNEL | REDOUANE FALOUS 10

d) Classification granulomtrique

La sparation granulomtrique de lengrais permet de fabriquer un produit marchand la granulomtrie

requise entre 2 et 4 mm et dextraire le produit de recyclage qui alimente le granulateur. Aprs lalimentation du

convoyeur T05, ce dernier alimente son tour et travers des boites de volets de rpartition (H03, H02, H01) les

distributeurs vibrants T01, T02, T03 et T04 qui rpartissent le produit sur toute la largeur des cribles(figure5)

doubles tages S01, S02, S03 et S04. Les grains fins de criblage sont achemins directement vers la bande de

recyclage T02, les gros grains refuss par la toile suprieure des cribles sont achemins vers des broyeurs(

figure5) B01, B02, B03 et B04 pour rejoindre aussi la bande de recyclage T02.

Le produit marchand est achemin vers la bande T08 qui alimente la fois llvateur T09 et la bande

T02 laide du volet H01. Aprs le passage par T09 le produit marchand se trouve aux tamis finisseurs (figure5)

double tage S06 et S11 pour amliorer la qualit de la granulomtrie.

Figure 5 : schma descriptif des cribles et broyeurs

e) Conditionnement du produit

i. Refroidissement

Le produit venant des tamis finisseurs alimente, par gravit, un refroidisseur lit fluidis (figure6) E02

dont le rle est dabaisser la temprature du produit fini une valeur comprise entre 40 et 46 C par mise en

contact avec lair ambiant aspir par deux ventilateurs C03 et C04 travers deux changeurs E01 et E08.

Ces changeurs comportent deux batteries : Une froide o lair est refroidit 21C en rentrant en

change thermique avec NH3 et lautre chaude o lair est rchauff une temprature de 27C via un change

avec la vapeur circulant dans des serpentins lintrieur des changeurs. Son humidit tant limine lair est

refoul au refroidisseur(figure6)

ii. Enrobage

Le produit sortant du refroidisseur alimente un lvateur godets T11 lequel alimente lenrobeur

(figure6). Le produit marchand est enrob par pulvrisation du fuel ou de lhuile amine afin dviter la prise en

masse, la formation de poussires et labsorption de lhumidit lors du stockage. Le produit sortant de lenrobeur

est vacu vers une bande de produit fini T14 qui alimente trois installations du stockage laide dune srie de

convoyeurs bande.

PROFESSIONNEL | REDOUANE FALOUS 11

Figure 6: schma descriptif du refroidisseur et d'enrobeur

f) Lassainissement : la collecte et le lavage des gaz

Lair contenant des poussires rsultantes de la manutention des cribles, des broyeurs, des bandes et des

lvateurs est aspir par les deux ventilateurs C07 et C08 pour lacheminer respectivement vers les cyclones S10

et S09 o la majeure partie de ces poussires est rcupres.

Aprs le cyclonage, lair circule vers le venturi D06 et le laveur D08 o les traces de poussire sont

limines par leau brute. Lair issu du premier compartiment du refroidisseur est aspir vers le cyclone S08 via

le ventilateur C05. Une grande partie de poussires est rcupre et recycle vers la bande T02. Lair sortant des

cyclones circule vers la tour D10 o il subit un lavage final par leau brute. Lair des deux autres compartiments

du refroidisseur est soutir par le ventilateur C06 qui le refoule vers D04 et le laveur des cyclones D05 o les

poussires sont rcupres par leau circulant dans les laveurs.

Conclusion

Les lments fertilisant majeurs sont lazote, le phosphore et le potassium. Ils se trouvent ltat naturel

mais ne sont pas directement utilisable comme engrais, cest la raison pour laquelle lindustrie prpare une

gamme des engrais chimique dont la consommation est en pleine croissance. Les engrais se trouvent sous

plusieurs formes mais les engrais granuls sont de plus en plus utiliss lchelle internationale notamment les

engrais composs MAP/DAP. Le procd de fabrication des engrais selon le procd JACOBS se fait en

plusieurs tapes : La pr neutralisation, la granulation, le schage, la classification granulomtrique, le

refroidissement et lenrobage.

Chapitre II :

Les

technologies du

schage

Mthodes de transfert de chaleur

PROFESSIONNEL | REDOUANE FALOUS 12

Procds de schage

Appareillage

PROFESSIONNEL | REDOUANE FALOUS 13

Introduction

Lopration de schage est une tape importante dans la chaine de la fabrication des engrais , elle

permet de rduire lhumidit du produit fini a la valeur impos par les spcifications commercialiss .

Le schage permet galement de faciliter la manutention du produit, de rduire les couts lis au

transport et dviter la prise en masse du produit.

latelier des fertilisants de Jorf Lasfar, cette opration seffectue dans un scheur a Co-courant par

contact direct entre gaz chaud et le produit humide sortant du granulateur, le chauffage de lair seffectue par la

combustion du fuel.

I. Mthodes de transfert de chaleur

1. schage par convection

Cest le mode de schage le plus frquent dans lindustrie chimique : on envoie sur la matire scher

un courant gazeux chaud (le plus sec possible) qui fournit la chaleur ncessaire a lvaporation du liquide et

entraine la vapeur forme .

La temprature du gaz diminue entre lentre et la sortie alors que cest le contraire pour le solide.

2. schage par conduction

Le produit scher se trouve en contact avec une paroi solide porte une temprature leve par

chauffage (fumes, vapeur deau )

La conduction travers la paroi et la matire entraine une augmentation de la temprature du compos

scher : le liquide se vaporise donc par vaporation ou par bullition si il atteint sa temprature dbullition.

3. Schage par rayonnement

Ce mode de schage convient aux produits en plaques ou en films, donc de faible paisseur.

Lapport dnergie seffectue par ondes lectromagntiques gnrs soit par des dispositifs

lectroniques (micro-ondes) soit par lvation de la temprature dun metteur infrarouge.

II. procds de schage

Les procds de schage se distinguent par la manire dont est ralis le contact entre la matire et lair

de schage :

1. Procd courant crois :

Lair de schage se dplace perpendiculairement la direction du mouvement du produit, ce

mouvement est assur, soit par systme mcanique (godet, wagon, bande perfore, sole perfore vibrante), soit

par fluidisation du produit au moyen de lair de schage, ce procd est utilis dans le cas o les produits ont une

faible rsistance mcanique.

2. Procd contre courant :

Le produit humide entrant vient en contact dun gaz refroidi et charg dhumidit, le gaz chaud vient au

contact de produit sch. Il peut arriver que le point de rose soit atteint sur la surface du produit, ce procd

sapplique dans le cas o le produit humide ne supporterait pas la chaleur.

PROFESSIONNEL | REDOUANE FALOUS 14

3. Procd Co courant :

Les gaz chauds rencontrent le produit humide a son entre dans le scheur .la diffrence de temprature

permet une vaporation rapide a lentre du scheur. La temprature des gaz diminue, ce type de schage est

recommand pour les produits :

Rsistant au contact des gaz

Sensible la temprature

III. Appareillage :

La classification des appareils peut seffectuer suivant le procd (continu, discontinu), le mode de

schage (convection, conduction, rayonnement,), ou le type de produits traits (solides en blocs, poudre, pate,

pulpe, film) [4]

On signalera que lutilisation dun procd continu se fera prfrentiellement dans le cas dune

fabrication importante. les scheurs discontinus prsentent linconvnient majeur dentrainer un cout nergtique

supplmentaire chaque fin de cycle.

1. Schage par conduction :

Les tuves constituent un exemple de scheurs en discontinue : elles conviennent pour de faibles

quantits ou pour des produits couteux exigeant des conditions de schage trs particulires.

On peut donner deux exemples de scheurs continus :

a) Les scheurs a tambour rotatif :

Ils sont constitus par un long cylindre lgrement inclin tournant lintrieur dune enceinte chauffe

par des gaz de combustion dun bruleur. le solide descend sous laction de la gravit et de lentrainement. le

mouvement de rotation permet le renouvellement du solide au niveau des surfaces chauffantes. ils sont trs

appropris pour des produits minraux supportant des tempratures leves.

b) Les scheurs cylindre :

Ils sont constitus de cylindres creux anims

dun lent mouvement de rotation et chauffs

lintrieur par un fluide caloporteur. la matire

scher scoule entre les cylindres. ils conviennent

pour les produits sous forme de films (textiles,

papier, matires plastiques)

2. Schage par convection :

On distingue pour les scheurs discontinus ceux fonctionnant par lchage (courant de gaz parallles a la

matire) et ceux fonctionnant par traverse (courant de gaz perpendiculaires la matire)Deux exemples

importants de scheurs continus peuvent tre indiqus :

a) Les scheurs tambour rotatif :

Ils prsentent de grandes analogies avec les scheurs du mme type fonctionnant par conduction , mais

ici lair chaud est directement en contact avec le produit .ce schoir est adapt aux produits pulvrulents non

collants .

PROFESSIONNEL | REDOUANE FALOUS 15

b) Les scheurs lits fluidises :

Ce schoir convient pour des poudres diviss qui sont places sur un support poreux. Un courant dair chaud est

souffl sous la couche de matire et un lit fluidis stablit, les changes thermiques sont alors intenses et

lefficacit du schage est trs grande.

3. Schage par atomisation :

Il est constitu dune turbine tournant grande vitesse, lair est introduit chaud par un disperseur dans la

chambre, pendant son trajet dans lappareil, toute leau est vapore par lair.Les produits peuvent tre schs

par ce procd :

Produits minraux (pigments, engrais)

Produits organiques (colorants, polymres, produits pharmaceutiques)

Produits alimentaires

Diffrentes critres pour choisir lappareil le mieux adapt au schage dune substance :

Le mode de fonctionnement de lappareil.

La nature et la qualit du produit scher.

La source de chaleur et le mode de transmission.

La consommation dnergie.

Le cot de schage

Daprs lillustration des diffrentes modes de schage qui correspondent au cas de schage des solides

et en les adaptant notre cas (engrais DAP), on voit que le choix optimal du mode de schage pour profiter de la

forme divis du produit DAP (grains de diamtre entre 2 et 4 mm) est le mode de schage par convection

traverse simple. Ce choix est favoris par rapport au mode de schage par convection fluidisation car pour ce

dernier il y a toujours un risque de colmatage du produit dans les trous des grilles en cas de fusionnement du

produit. Le choix adopt par lOCP pour le schage dengrais DAP est un tambour rotatif de mode de schage

par convection traverse simple qui est bien le choix le plus optimal dans ce cas.

Chapitre III :

PROFESSIONNEL | REDOUANE FALOUS 16

Etude de

lunit de

schage

Raliser le bilan massique et thermique

Proposer quelques actions pour lamlioration de la section du

schage

PROFESSIONNEL | REDOUANE FALOUS 17

I. Bilan de matire et thermique

Afin daccomplir sa tche, le scheur a besoin dune source de chaleur qui nest autre que la chambre de

combustion .Cette dernire est quipe dun brleur alimenter en fuel lourd comme combustible et de loxygne

de lair comme comburent.

Le contrle de cette section se fait par loprateur de la salle de contrle, en agissant sur le dbit de

consommation de fuel avec contrle du circuit daspiration et refoulement du ventilateur repre C01 ainsi que

ltat de combustion

Afin de dterminer la diffrence dhumidit entre le produit entrant dans le scheur et le mme

produit sortant c'est--dire la quantit deau vapore on va tablir un bilan massique, ansi quun bilan

thermique au niveau de la chambre de combustion dans le but de dterminer le dbit et lenthalpie de la

masse gazeuse[5].

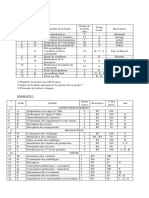

1. Bilan de matire de lunit de production engrais

Les matires premires utilises pour la fabrication des engrais :

Acide phosphorique 54% et 29%

Lammoniac gaz et liquide.

Donnes :

Capacit de production est 90 t / Titre dacide du mlange 42%

h est 0,42

Densit dacide P2O5 54% est Densit dammoniac est 0,6732

1,65 Rendement dazote est RN = 96%

Titre dacide P2O5 54% est 0,54 Rendement de P2O5 est RP =

Densit dacide P2O5 29% est 1,3 98%

Titre dacide P2O5 29% est 0,29 DAP : 18%azote, 47%phosphore

Densit dacide du mlange 42% et 00%potassium

est 1,48

Bilan dammoniac

On a la raction de DAP: 2NH3 (g) + H3PO4 (L) (NH4)2 HPO4 (s)+Q

Avec les % de DAP sont : 18%azote, 47%phosphore et 00%potassium

Pour fabriquer 1 tonne de DAP il faut donc : 0,18 tonne dazote et 0,47 tonne de P2O5

Daprs la raction suivante: N2 + 3 H 2 2 NH3

n(N2)=n(NH3)/2

m(N2)/M(N2).1/RN)=m(NH3)/2.M(NH3) RN: Rendement dazote =96%

m( N 2 ) 1

m (NH3) = 2 . . M (NH3) .

M (N 2 ) RN

m(NH3)= 0, 227 t

PROFESSIONNEL | REDOUANE FALOUS 18

Il faut donc 0.227 tonne de NH3 pour produire 1 tonne de DAP

On sait que: d=(NH3)/(eau) avec: (eau) =1kg/ m3 et (NH3)=m/ Qv(NH3)

Avec Qv(NH3) la quantit volumique de NH3

Alors: d=m/ Qv(NH3) => Qv(NH3) =m/d(NH3)

Ce qui donne : Qv(NH3)= 0,337 m3

Bilan de P2O5

On a Rp =(%(P2O5).1)/(m(c).%(42%))

Avec RP: Rendement de P2O5= 98% et m(c):masse du mlange

m (c)=%(P2O5).1 / Rp.%(42%)

m(c)=1,14t

Il faut donc une masse de 1,14 tonne du mlange d'acide (54%et 29%)

On dtermine la quantit volumique du mlange Qvc partir de la relation suivante:

Qvc= m(c)/d(mlange)

ce qui donne : Qvc =0,770 m3

Bilan des acides

Pour trouver la masse et le volume d' acide (54%) et(29%) on va rsoudre ce systme:

m(A) + m(B) = m(C) => m(B) = m(C) m(A)

0, 54 m(A) + 0,29 m(B) = 0,42m(C) 0, 54 m(A) + 0,29 (m(C) m(A)) = 0,42 m(C)

Avec m(A):masse d'acide P2O5 54% et m(B):masse d'acide P2O5 29%

m(B) = m(C) m(A)

0,42 0,29

m(A) = m(C) .

0,54 0,29

Donc : m(A)=0,5928t

La quantit volumique d'acide 54% (A) est dterminer par relation suivante:

QvA= m(A)/d(A)

Ce qui donne : QvA=0,3592 m3

Et par consquent la quantit volumique d'acide 29% (B)

QvB = Qvc QvA

QvB = 0,4108 m3

alors pour produire 90 t/h de DAP on a besoin de :

QA= 90 . 0,3592= 32,328 m3/h

QB= 90 . 0,4108= 36,972 m3/h

QNH3= 90 . 0,337 = 30,33 m3/h

2. Bilan dans la chambre de combustion

Dans la chambre combustion diffrentes produis mise en jeu sont (figure7) le

fuel , l'air combustion, l'air de dilution (primaire, secondaire) et gaz avec:

F: Dbit du fuel lourd n2

Qac: Dbit dair de combustion

Qadp: Dbit dair de dilution primaire

Qads: Dbit dair de dilution secondaire

G: Dbit dair la sortie chambre de combustion

PROFESSIONNEL | REDOUANE FALOUS 19

a. Fuel lourd n2

Le fuel utilis est le fuel lourd n2 dont la composition chimique est la suivante :

ELEMENT C H S H 2O

% 85.8 10.2 3 1

Produit humide

Gaz chargs

Fuel

Air de combustion

Air de dilution(P,S) Produit Sch

Unit de schage

Air parasitaire

Figure7: du bilan sur lunit de schage

Ses caractristiques chimiques sont :

-Densit : 0,94 30C. et 0,88 100C

-Chaleur spcifique Cp : 0.523 Kcal/Kg C

-temprature de fonctionnement 120C

-Point dcoulement : 36 C

Sa chaleur sensible 25C est calcule par :

On dterminer l'enthalpie de fuel d'aprs la relation : Hf = F.Cp.dT

avec: dT=(T2-T1) et F: =le dbit de fuel

ce qui donne: Hf= 49,658.F Kcal/h

b. Air de combustion

L'air de combustion n'est que l'air ambiant aspir par les ventilateurs C09 ou bien C14. Son dbit est

dtermin en tenant compte des ractions de combustion de diffrents composs du fuel selon les ractions

suivantes :

C + O2 CO2 (1)

S + O2 SO2 (2)

H2 + 1/2 O2 H 2O (3)

La combustion totale dun Kg de fuel ncessite une quantit doxygne dtermine partir des ractions

prcdentes.

D'aprs les quation on a: => n(O2) = n(O2)1 + n(O2)2 + n(O2)3

Avec: n(O2)1quantit d'oxygne qui ragit avec le carbone (reactoin1)

n(O2)2:quantit d'oxygne qui ragit avec le soufre (reactoin2)

n(O2)3:quantit d'oxygne qui ragit avec l'hydrogne (reactoin3)

=> n(O2) = n(C) + n(S) + n(H2)/2

on dtermine la masse de O2 aide la combustion fuel :

= > m(O2)=M(O2).

m (O2 ) = 32.(85,8/12 +3/32 +10,2/4)

Les valeurs de la composition chimique du fuel permette de dduire la masse de O2 totale: 85.8 % de

carbone,3% du soufre et 10.2 de hydrogne

Donc: m(O2)=311,8 kg pour 100kg de fuel

Donc la combustion totale dun Kg de fuel ncessite une quantit stchiomtrique doxygne de 3,118

kg dO2/Kg de fuel.

Sachant que lair atmosphrique est compos de 21% de O2 et 79 % de N, la masse dair correspondante

est alors de :

PROFESSIONNEL | REDOUANE FALOUS 20

m (air) = (m(O2)/0,21)

m (air) =14,84Kg dair sec / Kg de fuel

Pour avoir une combustion complte et pour des raisons de scurit en ajoute un excs de 30%.

m (air) = 14,84 + (14,84.30/100)

m (air) =19,292 Kg dair sec/Kg de fuel

En tenant compte de lhumidit de lair de combustion quest de 0.0125Kg deau par Kg dair sec.

m(air) = 19,292 + (0,0125.19,292)

m(air) =19,533 Kg d'air sec/ kg de fuel

On multipli la masse (aire) par le dbit de fuel F pour dterminer le dbit d'air de combustion

Qac: dbit de l'air a combustion Qac=19,533.F kg d'air/h

Donnes concernant lair de combustion :

Temprature 35C

Cp 0,24 Kcal/KgC

Lenthalpie dair de combustion est calcule par: Hac = Qac.CP.dT

donc Hac = 46,8792.F Kcal/h

c. Air de dilution primaire

Lair de dilution primaire est introduit lentre de la chambre de combustion. Il permet de refroidir les

briques constituant les parois de la chambre de combustion, et maintient une temprature au foyer de la chambre

de combustion inferieure 950C cet air est aspir par le ventilateur C01, dont les caractristiques sont :

Le dbit dair de dilution primaire est : Qadp = 41680 Kg/h

Temprature : 35 C

Humidit : 0,0125 Kg H2O/ Kg dair sec

Cp: 0,24 Kcal/ KgC

Lenthalpie dair de dilution primaire est calcule par :

Hadp =[( Qadp . Cp)+( Qadp. Humidit) ].dT

ce qui donne: Hadp = 105242 Kcal/h

d. Air de dilution secondaire

Lair de dilution secondaire est utilis pour obtenir la sortie de la chambre de combustion une

temprature inferieur la temprature de fusion des grains qui est de lordre de 155C pour le DAP a fin

dviter la fusion du produit et par consquent le bouchage du scheur.

Cet air provenant de lair de refroidissement du premier caisson du refroidisseur, est compos

uniquement de lair chaud, aspir par le ventilateur C01.

Dbit dair de dilution secondaire : Qads = 24160 Kg/h

Temprature : 64 C

Humidit : 0,0183 Kg deau/Kg dair sec

Cp: 0,24 Kcal/KgC

Lenthalpie de dilution secondaire est calcule par :

Hads =[( Qads. Cp)+( Qads. Humidit) ].dT

alors: Hads = 243380 Kcal/h

Bilan de matire:

D'aprs la figure7 le bilan de matire doit tre d'crit de la manire suivante:

G = F + Qac + Qadp + Qad

G = F + 19,533.F + 41680 + 24160

G=20,533.F + 65840

PROFESSIONNEL | REDOUANE FALOUS 21

Bilan de thermique:

on dtermine la chaleur sensible des gaz par la relation suivante:

Avec: Hg= ((PCI.F) + Hf) + Hac + Hadp + Hads (1)

pour calcul le pouvoir calorifique infrieur (PCI) :

Soit un combustible, le fuel lourd N2 dont la composition est : C 85,8% ; H2 10,2% ; S 3%

Pour 1 kg de fuel on a : 870 g de C ; 110 g de H2; 20g de S

C+O2 CO2 + 94 Kcal/mole

H2 + O2 H2O (vapeur ) + 58 Kcal/mole

S+ O2 SO2 + 71 Kcal /mole

Calcul des nombres de moles : m/M

C :85,8/12 = 71,5 moles H2 : 102/2 = 51 moles S:20/32 = 0,9375 moles

Lnergie (E) des ractions pour 1 kg de fuel:

Pour le carbone : Ec = 71,5 x 94 = 6721 Kcal

Pour lhydrogne : E H2O Vap : 58 x 55= 2805 kcal

PROFESSIONNEL | REDOUANE FALOUS 22

Pour le soufre : Es : 71x 0.9375= 66,5625 Kcal.

Le calcul du pouvoir calorifique infrieur est donn partir de la somme des nergie

PCI= 6815+3190+44,375 = 9592,56 Kcal /Kg fuel

Ceci permet de calculer l'enthalpie du gaz a partir du (1)

Donc : Hg= (9592,56 + 49,685).F+46,8792.F +105242 +243380

Hg= 9689,12.F + 348622

En tenant compte des pertes de chaleur au niveau de la chambre de combustion qui sont estimes 2%,

lenthalpie des gaz sera donc :

[(9689,12)-(9689,12(2/100)).F]+[348622-(348622.(2/100))]

Hg=9495,33.F+341649,56

3. Bilans dans le scheur

Lvaluation du bilan matire et thermique du scheur a pour but de calculer la quantit deau

vapore, la quantit de chaleur disponible ainsi que la quantit dair qui traverse le scheur. Les pertes travers

les parois du scheur sont estimes 3%.

a) Chaleur lentre du scheur

La chaleur lentre du scheur est la somme des chaleurs des gaz sortant de la chambre de

combustion, la chaleur du produit humide sortant du granulateur et la chaleur apporte par lair parasite.

Gaz sortie de combustion : G= 20,533.F + 65840

Lenthalpie de gaz sortie de combustion : Hg= 9495,33.F + 341649,56

Produit entr scheur DAP :

Dbit du produit lentr du scheur : Qme = 222 500 Kg/h

Cp=0,36 kcal/kgC

T = 85C

Lenthalpie du produit lentr du scheur : Hme= Qme. Cp.dT

Ce qui donne : Hme = 4 806 000 Kcal/h

Lair parasite :

Dbit dair parasite : Qp

Temprature : 35C

Cp: 1,193 kcal/kgC

Enthalpie dair parasite : HQp =11,93.Qp

La chaleur lentre du scheur est la somme des enthalpies :

He = Hg + Hme + HQp

b) Chaleur totale la sortie du scheur

Chaleurs du produit sortant :

Dbit du produit sortant Qms: 246 000 Kg/h

T: 88C

Cp: 0,33kcal/kgC

Lenthalpie du produit sortant Hms= Qms.Cp.dT

Hms = 5 114 340 Kcal/h

Gaz extrait du scheur par le ventilateur C01 :

Dbit des gaz : Qgs= 127 500 Kg/h

Cp: 0,36kcal/kgC

T: 85C

Lenthalpie des gaz : Hgs=Qgs.Cp.dT

Donc Hgs= 3 820 887 Kcal/h

Donc lenthalpie totale la sortie du scheur en tenant compte des pertes qui sont estimes 97% est la

somme des chaleurs du produit sch et de la chaleur des gaz extraits

Hs = 0,97.(5114 340 + 3 820 887) Kcal/h

4. Dtermination de la quantit de fuel consomm

Lquation du bilan matire sur le scheur scrit :

G + Qme + Qp = Qms + Qgs

20,533.F + 65840+ 222 500 + Qp = 127 500 + 246 000

20,533.F + Qp = 85160 Kg/h

Lquation du bilan de chaleur sur le scheur scrit:

Hg + Hme + HQp = Hs

9495,33.F +341649,56+11,93.Qp +4806000 = 0,97.(5114340+3820887)

9495,33.F+11,93Qp=3519520,63Kcal/h

Donc on a un systme de deux quations et deux inconnus: F et Qp

20,533.F + Qp = 85160

9495,33.F + 11,93.Qp = 3519520,63

Qp=85160-20,533.F

9495,33.F+(11,93.85160)-(11,93.20,533).F=3519520,63

Qp=85160-20,533.F

9495,33.F-244,958.F=2503561,83

Qp=85160-20,533.F

F=2503561,83/(9495,33-244,958)

Ce qui donne: F = 270,64 Kg/h et Qp = 79602,94 Kg/h

D'aprs ces calculs on constate que le dbit d'air parasitaire est trs important ce qui engendre une

dilution supplmentaire de l'air sortie chambre de combustion, et qui rend la temprature lentre de la chambre

de combustion non homogne, en provoquent une diminution du rendement du scheur. C'est pourquoi il faut

penser diminuer ce dbit en modifiant l'entre du scheur

II. Quelques actions pour amliorer les oprations de

combustion et de schage

1. Modification de l'entre du scheur

Actuellement les entres des scheurs sont ouvertes, et comme nous avons vu dans le chapitre du bilan

matire et thermique que l'air parasitaire provoque des gradients de temprature l'entre du scheur. La

modification du seuil d'entre consiste :

Confectionner un nouveau seuil d'entre du scheur.

Adapter la goulotte sortie granulateur et la hotte de la chambre de combustion

2. Augmentation du dbit de l'air de dilution

A la lumire des rsultats obtenus prcdemment, des solutions ont t proposes:

Recyclage des gaz chauds de l'assainissement vers la chambre de combustion avec

augmentation de la rotation du ventilateur C01.

une dilution complmentaire des chambres de combustions.

3. Recyclage des gaz d'assainissement gnral

Les gaz d'assainissement gnral sont des gaz chauds de temprature de 60 C et charges de

poussires, donc leur recyclage vers de la chambre de combustion prsentent des inconvnient puisque les

poussires encrassent cette dernire.

Lopration de schage est une tape cruciale dans la chane de la fabrication des engrais car elle permet

de rduire lhumidit du produit fini la valeur impos par les spcifications du client, de faciliter la

manutention du produit, et dviter la prise en masse du produit.

De nombreux problmes influencent lopration de schage lunit engrais, au sein du quelle nous

avons effectu notre stage de fin dtude, parmi lesquels on trouve la temprature et le dbit de lair de schage.

Ces paramtres ont une grande incidence sur la teneur en eau et surtout sur la tendance la prise en masse du

produit fini.

Notre projet sest focalis autour des axes suivants :

Dans la premire partie nous avons ralis tude bibliographique des diffrentes technologies actuelles

adoptes pour le processus. le scheur utilis par lunit engrais qui est un tambour rotatif de mode de schage

par convection travers ce type permet dviter le colmatage du produit dans les trous des grilles en cas de

fusionnement du produit

Dans la deuxime partie nous avons effectu un bilan matire et thermique au niveau de la chambre

combustion et le scheur afin de dterminer les quantits dair parasitaire et de dilution ncessaire pour un bon

schage et pour dterminer les chaleurs et le dbit de fuel optimal pour lopration.

Dans la dernire partie et nous avons propos des actions damlioration de lopration de schage,

savoir la modification de l'entre du scheur, l'augmentation du dbit de l'air de dilution, recyclage des gaz

d'assainissement gnral.

Vous aimerez peut-être aussi

- Conversion De L'Énergie Thermique Des Océans: Des différences de température entre les eaux de surface et les eaux profondes de l'océanD'EverandConversion De L'Énergie Thermique Des Océans: Des différences de température entre les eaux de surface et les eaux profondes de l'océanPas encore d'évaluation

- Le Culte de Famille Son ImportanceDocument10 pagesLe Culte de Famille Son ImportanceN'da DjanPas encore d'évaluation

- Etude Critique Et Amelioration - MAZKOUR Aimad 1 PDFDocument73 pagesEtude Critique Et Amelioration - MAZKOUR Aimad 1 PDFBrahim AbaghoughPas encore d'évaluation

- Credit BailDocument32 pagesCredit Bailkoigina100% (3)

- Catalogue Carrier 2011Document484 pagesCatalogue Carrier 2011joey42100% (1)

- Rapport-BattasOuhsaine PFEDocument110 pagesRapport-BattasOuhsaine PFEamine67% (3)

- Bilan Massique Et Energetique - EL JANATI Ali - 918 PDFDocument26 pagesBilan Massique Et Energetique - EL JANATI Ali - 918 PDFabderrahimnPas encore d'évaluation

- Amelioration de La Qualite Des - EL MEHROUS Hafsa - 3218 PDFDocument51 pagesAmelioration de La Qualite Des - EL MEHROUS Hafsa - 3218 PDFMohammed Mohammed BoujidaPas encore d'évaluation

- Bilan Thermique PDFDocument21 pagesBilan Thermique PDFElbacha100% (1)

- Valorisation Du Co2 Dans Un Calcinateur PDFDocument233 pagesValorisation Du Co2 Dans Un Calcinateur PDFghada ghoudiPas encore d'évaluation

- TP Ecolexx SQL LDDDocument3 pagesTP Ecolexx SQL LDDapi-26420184Pas encore d'évaluation

- Définitions de ESQ, AVP, APD, APS, PRO, ACT, EXE, DET, OPC, AOR, DIA, ...Document24 pagesDéfinitions de ESQ, AVP, APD, APS, PRO, ACT, EXE, DET, OPC, AOR, DIA, ...lgmaPas encore d'évaluation

- Procédé Phosphorique MPIIDocument13 pagesProcédé Phosphorique MPIIRafael Williams100% (1)

- Quizz 2024 CorrigÃsDocument8 pagesQuizz 2024 CorrigÃssitrakarasolosonPas encore d'évaluation

- Pfe Tour de RefroidissementDocument9 pagesPfe Tour de RefroidissementHoussemTunisino100% (1)

- Minimisation Des Pertes en P O Dans Les Rejets Liquides: Mémoire de Projet de Fin D'etudesDocument55 pagesMinimisation Des Pertes en P O Dans Les Rejets Liquides: Mémoire de Projet de Fin D'etudesAnas Kella BennaniPas encore d'évaluation

- 3-Pyrolyse Les BilansDocument10 pages3-Pyrolyse Les Bilanssaa naaPas encore d'évaluation

- Stage OuvrierDocument17 pagesStage OuvrierNacir Trigui100% (1)

- Calcul Bilan ThermiqueDocument16 pagesCalcul Bilan ThermiqueBilal El YoussoufiPas encore d'évaluation

- IngénieurDocument18 pagesIngénieurnacir triguiPas encore d'évaluation

- F PereiraDocument232 pagesF PereiraHamza Badri100% (1)

- Oc P RDocument44 pagesOc P Rayoub0% (1)

- Mémoire de Projet de Fin D'etudes: Génie de L' Auetdel' NvironnementDocument109 pagesMémoire de Projet de Fin D'etudes: Génie de L' Auetdel' Nvironnementissam OuzalmatPas encore d'évaluation

- Mémoire Fin EtudesDocument63 pagesMémoire Fin EtudesAbderrahim BelmJouJPas encore d'évaluation

- Amelioration Du Rendement Chim - Salma LAHRECHE - 4019Document40 pagesAmelioration Du Rendement Chim - Salma LAHRECHE - 4019Anonymous EUY8l8hy9aPas encore d'évaluation

- Etude D'optimisation de Consommation de Gazole Lors Des Chauffages Des Lignes Sulfuriques (Procédé Simple Absorption)Document76 pagesEtude D'optimisation de Consommation de Gazole Lors Des Chauffages Des Lignes Sulfuriques (Procédé Simple Absorption)Abaghough BrahimPas encore d'évaluation

- Thème:: Rapport de SoutenanceDocument66 pagesThème:: Rapport de SoutenanceTul IpePas encore d'évaluation

- Fiche Technique Echangeur SerpentinDocument2 pagesFiche Technique Echangeur Serpentinaberrane100% (1)

- PFE ChaudiereDocument67 pagesPFE ChaudiereMayssam DalhoumiPas encore d'évaluation

- Rapport-Descriptif-De - IMACID PETROL-Jorf-LasfarVrDocument44 pagesRapport-Descriptif-De - IMACID PETROL-Jorf-LasfarVrSoufiane El AoumariePas encore d'évaluation

- Projet SamiraDocument63 pagesProjet Samira2ste367% (3)

- Optimisation Du Fonctionnement D'un Déferriseur BiologiqueDocument49 pagesOptimisation Du Fonctionnement D'un Déferriseur BiologiqueJustin KOUAKOUPas encore d'évaluation

- Mémoire de Fin de CycleDocument59 pagesMémoire de Fin de CycleloicPas encore d'évaluation

- Fiche CalDocument19 pagesFiche CaljgjPas encore d'évaluation

- Atelier Sulfuique - Circuit ÉnergétiqueDocument25 pagesAtelier Sulfuique - Circuit ÉnergétiqueSOUFIANE ADIBPas encore d'évaluation

- Memoire Finale PDFDocument81 pagesMemoire Finale PDFSamo Walid100% (1)

- Acide SulfuriqueDocument20 pagesAcide SulfuriqueabderrahimnPas encore d'évaluation

- Diagramme Bloc PhosphoriqueDocument1 pageDiagramme Bloc PhosphoriqueYounèss BourbiiPas encore d'évaluation

- Abbaci Wissem EddineDocument141 pagesAbbaci Wissem EddineNidhal UnitedPas encore d'évaluation

- Mémoire Finale Master 2 DégazeurDocument67 pagesMémoire Finale Master 2 Dégazeurabdelhak mohamedPas encore d'évaluation

- Hajar Lebtit Pfe-2012Document74 pagesHajar Lebtit Pfe-2012Louis SanchezPas encore d'évaluation

- Rapport Amine Ait Oufkir 2017 3Document53 pagesRapport Amine Ait Oufkir 2017 3radaziPas encore d'évaluation

- Rapport de Stage TechnicienDocument10 pagesRapport de Stage TechnicienCyrine LaabidiPas encore d'évaluation

- Optimisation Des Paramètres Du Déethaniseur c701 Et Du Débutaniseur c702Document112 pagesOptimisation Des Paramètres Du Déethaniseur c701 Et Du Débutaniseur c702Idriss CissePas encore d'évaluation

- Bilan Matiére PowerPointDocument19 pagesBilan Matiére PowerPointabdouPas encore d'évaluation

- Stage Au Sein D'ocp - La Laverie Beni AmirDocument9 pagesStage Au Sein D'ocp - La Laverie Beni Amirkoooooabdoojo0% (1)

- Essai de Dimensionnement D'un - JABKHIRO Hajar - 2509Document46 pagesEssai de Dimensionnement D'un - JABKHIRO Hajar - 2509Wa FaPas encore d'évaluation

- Thème: Mémoire de MagisterDocument170 pagesThème: Mémoire de MagisterzahiraPas encore d'évaluation

- Tabet Roumaissa PDFDocument76 pagesTabet Roumaissa PDFsholadzPas encore d'évaluation

- Memoire Imp 160820103050Document58 pagesMemoire Imp 160820103050Atef Eljerry100% (1)

- Rapport de Stage OuvrierDocument43 pagesRapport de Stage OuvrierRiadh BenassiPas encore d'évaluation

- MémoireDocument11 pagesMémoireKimou Hakim0% (1)

- Optimisation Des Paramètres de Fonctionnement D'un Sécheur de Triple Super Phosphate (TSP)Document33 pagesOptimisation Des Paramètres de Fonctionnement D'un Sécheur de Triple Super Phosphate (TSP)hsini09100% (1)

- Rapport Stage 2A - FDocument36 pagesRapport Stage 2A - FMohammed Elhiyane43% (7)

- DrainageDocument39 pagesDrainagePolat AlamdarPas encore d'évaluation

- 5-Chapitre I Gaz Naturel en AlgerieDocument5 pages5-Chapitre I Gaz Naturel en AlgerieMøhàMęd RęBiài100% (1)

- Rapport de Stage OCP Maroc PhosphoreDocument28 pagesRapport de Stage OCP Maroc PhosphoreSaidi AbdelghaniPas encore d'évaluation

- Le Rapport de StageDocument31 pagesLe Rapport de StageMoustafa BoualouiPas encore d'évaluation

- ETUDE DE LA RENOVATION DU SYST - Bouichichan Ghizlane - 2681Document124 pagesETUDE DE LA RENOVATION DU SYST - Bouichichan Ghizlane - 2681Alexandre Le GrandPas encore d'évaluation

- AmmoniacDocument6 pagesAmmoniacKreirate Sid Ahmed50% (2)

- Applications de la spectrophotomérie en phytochimie: sciencesD'EverandApplications de la spectrophotomérie en phytochimie: sciencesPas encore d'évaluation

- Évolution des procédés - la séparation de l'air atmosphérique en ses éléments, l'oxygène et l'azoteD'EverandÉvolution des procédés - la séparation de l'air atmosphérique en ses éléments, l'oxygène et l'azotePas encore d'évaluation

- PFE.9 pdfDocument27 pagesPFE.9 pdfNouhaila YahdihPas encore d'évaluation

- Mon Rappoet de Stage AYOUB OUARDY-1Document21 pagesMon Rappoet de Stage AYOUB OUARDY-1sabir aymanPas encore d'évaluation

- Affectation PFE 2017Document1 pageAffectation PFE 2017Soufiane MarhraouiPas encore d'évaluation

- Chap IV V Vi Vii - NewDocument44 pagesChap IV V Vi Vii - NewSoufiane MarhraouiPas encore d'évaluation

- CapacitéDocument2 pagesCapacitéSoufiane MarhraouiPas encore d'évaluation

- Matrice LixirDocument2 pagesMatrice LixirSoufiane MarhraouiPas encore d'évaluation

- Mod Elisation, Simulation, M Etrologie Et Optimisation en G Enie Des Proc Ed Es - Quatre Piliers Pour Une ScienceDocument147 pagesMod Elisation, Simulation, M Etrologie Et Optimisation en G Enie Des Proc Ed Es - Quatre Piliers Pour Une ScienceSoufiane MarhraouiPas encore d'évaluation

- WANA 2en1Document1 pageWANA 2en1Soufiane MarhraouiPas encore d'évaluation

- Compléments ExercicesDocument6 pagesCompléments ExercicesSoufiane MarhraouiPas encore d'évaluation

- Compléments ExercicesDocument6 pagesCompléments ExercicesSoufiane MarhraouiPas encore d'évaluation

- TD1 HTML PDFDocument3 pagesTD1 HTML PDFAbdo ElmamounPas encore d'évaluation

- SimulationDocument5 pagesSimulationHoussem Eddine MereghniPas encore d'évaluation

- Present Simple RappelDocument8 pagesPresent Simple RappelYousra BadPas encore d'évaluation

- Cours Droit Penal Du Travail Cadre SynthetiqueDocument41 pagesCours Droit Penal Du Travail Cadre SynthetiqueAragsan HousseinPas encore d'évaluation

- Cours Libertes PubliquesDocument47 pagesCours Libertes PubliquesAziz BenPas encore d'évaluation

- Réglement Intérieur ISM 2018-2019Document1 pageRéglement Intérieur ISM 2018-2019BELSPas encore d'évaluation

- TP - Ms ProjectDocument3 pagesTP - Ms ProjectArthur OuattaraPas encore d'évaluation

- Aon and AoaDocument18 pagesAon and AoaAhmed FrejPas encore d'évaluation

- LA GénéralDocument56 pagesLA Généralfotso kamgaPas encore d'évaluation

- MINPOSTEL Rapport NGUENADocument74 pagesMINPOSTEL Rapport NGUENASimonet NguenaPas encore d'évaluation

- Dossier de CandidatureDocument3 pagesDossier de CandidatureWá LîdPas encore d'évaluation

- BossuetDocument21 pagesBossuetLISBONNEPas encore d'évaluation

- Gestion Budgetaire DevoirDocument5 pagesGestion Budgetaire DevoirVictoire OnanenaPas encore d'évaluation

- Histoire Des Congregations ReligieusesDocument31 pagesHistoire Des Congregations ReligieusesMarc Bozzo BatallaPas encore d'évaluation

- Stereochimie Chim 201-05-06cDocument13 pagesStereochimie Chim 201-05-06cToumany FofanaPas encore d'évaluation

- SMP S6 EII TDS El Amraoui Chapitre 6Document10 pagesSMP S6 EII TDS El Amraoui Chapitre 6Houssein EL GHARSPas encore d'évaluation

- RhamnaDocument168 pagesRhamnalabofor sarlPas encore d'évaluation

- Double Distributivite 2 CorrigeDocument3 pagesDouble Distributivite 2 CorrigeKantryPas encore d'évaluation

- French Polishing MethodeDocument35 pagesFrench Polishing MethodeJobePas encore d'évaluation

- Questionnaire QuickDocument2 pagesQuestionnaire QuickRédâ AminePas encore d'évaluation

- 2013ADODocument42 pages2013ADOZikasELPas encore d'évaluation

- Le Marketing BancaireDocument4 pagesLe Marketing BancaireLoubna MarocPas encore d'évaluation

- Describtion Technologique Des Fours4Document8 pagesDescribtion Technologique Des Fours4salah meGuenniPas encore d'évaluation

- Filières OffertesDocument162 pagesFilières OffertesMidou sebPas encore d'évaluation