Académique Documents

Professionnel Documents

Culture Documents

Check-List Évaluation 17025 Pratique

Transféré par

S.HALITitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Check-List Évaluation 17025 Pratique

Transféré par

S.HALIDroits d'auteur :

Formats disponibles

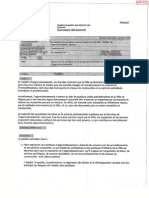

Check-list évaluation

ISO CEI 17025

Hali 2014 Check-list 17025

Page 1

Evaluation

Les résultats, conclusions et interprétations exprimés dans ce document

sont ceux de l’expert et ne reflètent en aucune manière la position ou

l’opinion de l’Union européenne ou des Autorités Algériennes.

Hali 2014 Check-list 17025

ge 2

SOMMAIRE

Sommaire .............................................................................................. 3

1 Introduction..................................................................................... 5

2 Avertissement..................................................................................... 7

3 Le fonctionnement d’un système de management .............................. 8

3.1 Un peu de vocabulaire............................................................ 8

3.1.1 Qu’est-ce qu’un système ? .............................................. 8

3.1.2 Qu’est-ce qu’un système de management ? .................... 9

3.1.3 Qu’est-ce que la qualité ? ............................................... 9

3.1.4 Qu’est-ce qu’un système de management de la qualité ? 10

3.1.5 Que requiert la norme ISO 17025 ? ............................... 10

3.1.6 Conclusion.................................................................... 11

3.2 Les rouages d’un système de management ............................... 11

3.2.1 Étape 1 : définir une organisation ................................ 11

3.2.2 Étape 2 : l’amélioration sur le court terme...................... 14

3.2.3 Étape 3 : l’amélioration sur le moyen terme ................... 15

3.2.4 Étape 4 : l’amélioration sur le long terme ....................... 16

3.2.5 Planifier l’évolution du système...................................... 18

3.2.6 La roue de Deming ........................................................ 19

3.2.7 Conclusion..................................................................... 21

4 La norme ISO 17025 paragraphe par paragraphe ............................ 23

4.1 Introduction........................................................................... 23

4.2 La méthodologie PIEM ......................................................... 24

4.2.1 Description de la méthode ............................................. 24

4.2.2 Intérêt de la méthode..................................................... 25

4.3 Mise en œuvre de la méthode PIEM .......................................... 26

Hali 2014 Check-list 17025 Page 3

ISO 17025

4.3.1 Le paragraphe 4.1 de la norme ISO 17025:2005...... 27

4.3.2 Le paragraphe 4.2 de la norme ISO 17025:2005...... 33

4.3.3 Le paragraphe 4.3 de la norme ISO 17025:2005...... 39

4.3.4 Le paragraphe 4.4 de la norme ISO 17025:2005...... 46

4.3.5 Le paragraphe 4.5 de la norme ISO 17025:2005...... 50

4.3.6 Le paragraphe 4.6 de la norme ISO 17025:2005...... 53

4.3.7 Le paragraphe 4.7 de la norme ISO 17025:2005...... 56

4.3.8 Le paragraphe 4.8 de la norme ISO 17025:2005...... 58

4.3.9 Le paragraphe 4.9 de la norme ISO 17025:2005...... 60

4.3.10 Le paragraphe 4.10 de la norme ISO 17025:2005 64

4.3.11 Le paragraphe 4.11 de la norme ISO 17025:2005 66

4.3.12 Le paragraphe 4.12 de la norme ISO 17025:2005 71

4.3.13 Le paragraphe 4.13 de la norme ISO 17025:2005 74

4.3.14 Le paragraphe 4.14 de la norme ISO 17025:2005 78

4.3.15 Le paragraphe 4.15 de la norme ISO 17025:2005 84

4.3.16 Le paragraphe 5.1 de la norme ISO 17025:2005...... 86

4.3.17 Le paragraphe 5.2 de la norme ISO 17025:2005...... 88

4.3.18 Le paragraphe 5.3 de la norme ISO 17025:2005...... 94

4.3.19 Le paragraphe 5.4 de la norme ISO 17025:2005...... 100

4.3.20 Le paragraphe 5.5 de la norme ISO 17025:2005...... 109

4.3.21 Le paragraphe 5.6 de la norme ISO 17025:2005...... 121

4.3.22 Le paragraphe 5.7 de la norme ISO 17025:2005...... 126

4.3.23 Le paragraphe 5.8 de la norme ISO 17025:2005...... 129

4.3.24 Le paragraphe 5.9 de la norme ISO 17025:2005...... 133

4.3.25 Le paragraphe 5.10 de la norme ISO 17025:2005

.... 13

5 Conclusion ............................................................................. 145

Hali 2014 Check-list 17025 Page 4

1 I NTRODUCTION

Née de la fusion du guide ISO 25 et de la norme européenne EN

45001, la première version de la norme ISO 17025 a été publiée en

1999. Elle fut alors une véritable révolution pour les laboratoires pour

de nombreuses raisons. Probablement en premier lieu du fait de son

degré de précision, infiniment plus important que celui des documents

dont elle était issue. Mais aussi parce que cette norme a introduit une

distinction – ou tout au moins une séparation franche – entre les

aspects « management » et « techniques » même si, bien entendu, au

quotidien, l’objectif des laboratoires doit rester d’émettre des rapports

ou des certificats ! Mais les laboratoires, même accrédités, n’avaient

pas l’habitude, pour la plupart, de traiter avec un tel déploiement de

détails les points concernant leur organisation, focalisés qu’ils étaient

sur les aspects techniques. Il faut cependant préciser que cette norme

introduisit aussi avec un niveau d’exigence important des éléments

techniques jusqu’alors peu explicites et ô combien délicats que sont

l’estimation des incertitudes et la validation des méthodes, pour ne citer

qu’eux.

L’année 2005 fut l’occasion d’une première révision incluant en

particulier les éléments d’un amendement paru en 2004. Cette seconde

version est passée relativement inaperçue en matière d’impact sur les

dispositions mises en place par les laboratoires en particulier parce

qu’elle a souvent été présentée comme l’introduction de deux éléments

dont l’exégèse a été insuffisante :

1. Le remplacement de la terminologie « système » par l’expression

« système de management »

2. L’ajout d’un paragraphe – numéroté 4-10 – traitant de «

l’amélioration continue ».

Et pourtant ces deux éléments auraient dû créer une évolution en

profondeur de tout ce que les laboratoires avaient pu préparer par le

passé. Nous essaierons d’en apporter la démonstration.

Cet ouvrage est destiné à faire un point aussi détaillé que possible sur les

exigences de la norme en les identifiant une à une et en les expliquant, si

nécessaire. Il en faudrait cependant beaucoup plus que ce simple

fascicule pour traiter complètement l’ensemble de cette norme

Hali 2014 Check-list 17025 Page 5

mais de nombreux et excellents documents ont été édités par ailleurs sur

des sujets plus spécifiques comme la gestion documentaire, l’audit

interne, l’estimation des incertitudes, etc.

Le lecteur pourra aussi avantageusement visiter les sites internet des

organismes d’accréditation qui foisonnent d’informations passionnantes,

ce qui permet aussi de constater que leurs approches peuvent être

sensiblement différentes – tout en restant conformes aux pratiques

internationales, évidemment. Ces réflexions amènent à conclure que

cette norme ISO 17025 en particulier, mais aussi toutes les normes de

management en général (ISO 9000, ISO 14000, etc.) ne s’interprètent

pas mais se comprennent. Il est ainsi, à notre avis, plus pertinent de

disposer d’un système de management conforme à une compréhension

cohérente globale de la norme plutôt qu’à des interprétations ponctuelles

conduisant à un système trop intellectualisé sous certains aspects, trop

simpliste sous d’autres, et au bout du compte d’inégale valeur ajoutée,

pour ne pas parler d’incohérence. Il est donc fondamental de disposer

d’une vision complète de la norme et de ses objectifs, et de s’assurer en

permanence, lors de la construction du système, que ses éléments

constitutifs se combinent en un ensemble unique et euphonique. Ce sera

d’ailleurs l’une des tâches importantes du responsable qualité de faire en

sorte que cette harmonie – pour rester dans un vocabulaire musical –

soit conservée, voire améliorée, dans les évolutions futures que ne

manquera pas d’intégrer ce système.

C’est la raison pour laquelle la première partie de cet ouvrage, en

quelque sorte introductive, sera consacrée au fonctionnement d’un

système de management, partie un peu conceptuelle mais apportant

selon nous des informations importantes sur la façon dont devrait être vu

un système de management.

Hali 2014 Check-list 17025 Page 6

2 A VERTISSEMENT

Les deux parties principales (chapitres 3 et 4) de cet ouvrage peuvent

être considérées comme indépendantes. Le chapitre 3 est assez

conceptuel et probablement un peu difficile pour celui qui aborde pour la

première fois une norme de management en général, la norme ISO 17025

en particulier. Le chapitre 4 détaille chaque paragraphe de la norme après

avoir présenté une méthodologie de « lecture » de la norme qui en

apporte une vision originale. Cette partie peut, à tout moment dans la

construction du système, être consultée pour examiner la façon dont

l’auteur analyse tel ou tel point du référentiel.

Hali 2014 Check-list 17025 Page 7

3 LE FONCTIONNEMENT D’UN SYSTEME DE MANAGEMENT

3.1 Un peu de vocabulaire

3.1.1 Qu’est-ce qu’un système ?

Selon sa définition internationale, c’est-à-dire selon la norme ISO

9000:2005, il s’agit d’un « ensemble d’éléments corrélés ou interactifs ».

Si cette définition peut sembler un peu absconse au premier abord,

quelques explications simples rendront les choses probablement

beaucoup plus claires.

Soulignons d’abord qu’il n’y est fait aucune allusion à une quelconque

documentation et qu’il convient donc de lui donner un sens proche de «

organisation ».

Les éléments d’un système sont « corrélés » ce qui signifie qu’il existe

entre eux une relation de cause à effet, c’est-à-dire que lorsque le résultat

d’un élément change, cela induit une modification des éléments liés

correspondants. Mais cette explication est restrictive puisqu’elle ne va que

dans un sens alors que si on fait une approche mathématique du mot, il

est évident que si y est corrélé avec x, alors x est corrélé avec y. Un

assez bon synonyme pourrait donc être « interdépendance » qui

représente bien un lien réciproque de cause à effet entre les éléments

constitutifs du système.

Concrètement, cela signifie qu’un système est par essence dynamique

puisque, à l’image d’un ensemble de pièces mécaniques en rotation, le

mouvement d’une pièce est directement dépendant des pièces avec

lesquelles elle est liée.

Les éléments d’un système sont « interactifs ». Cette dynamique que

nous venons de mettre en lumière va encore plus loin dans ce second

adjectif qui renforce l’idée que chaque item joue sur son voisin. Mais cette

interactivité ne peut exister que s’il existe entre les deux éléments une,

voire plusieurs, interface(s). Une image simple doit nous permettre de

comprendre ce concept. L’homme et l’ordinateur sont en interactivité

Hali 2014 Check-list 17025 Page 8

(mais pas corrélés !) mais pour que l’homme puisse interagir avec

l’ordinateur, il a besoin d’un clavier, alors que l’ordinateur utilise de son

côté un écran pour s’interfacer avec l’homme. Il est ainsi évident qu’il est

fondamental de définir puis de maîtriser la qualité de la (ou des)

interface(s) existant entre deux processus si l’on veut assurer que leur

qualité ne sera pas dégradée par un goulet d’étranglement qui réduirait

leur efficacité. Dans de nombreux cas, on sait que cette interface est

basée sur de la communication ou de l’information (« je te l’avais bien dit !

», « tu n’as pas lu ma note de service ? », ...) et chacun ressent bien que

ce sont deux points sur lesquels l’entreprise (le laboratoire est une

entreprise particulière !) est plutôt faible, en général.

En résumé, la définition d’un système passe donc par celle des éléments

qui le composent mais aussi le fonctionnement des rouages existant entre

eux (« corrélés ») et des huiles et graisses qui leur permettent de ne pas

se gripper (« interactifs »).

3.1.2 Qu’est-ce qu’un système de management ?

Si l’on se réfère là aussi à la norme ISO 9000:2005, un système de

management est un « système permettant d'établir une politique et des

objectifs et d'atteindre ces objectifs ».Cette définition nécessiterait que

nous nous attardions sur la définition des mots « politique » et « objectifs

», ce dont nous nous dispenserons pour l’instant pour ne pas alourdir

inutilement cette partie.

On peut cependant dire que le but d’un système est d’atteindre les

objectifs qu’il a permis de définir. Or, tous ceux qui ont fait un tant soit peu

de gestion de projet savent que, par essence, l’atteinte d’objectifs

nécessite un suivi permettant d’assurer, à des moments prédéfinis (on

parle alors de « jalons »), que l’on va dans la bonne direction avec un

rythme satisfaisant. Il est donc évident que le système devra prévoir de

telles revues conduisant, si nécessaire, à modifier tel ou tel plan d’actions.

On parle alors de « pilotage » du système.

3.1.3 Qu’est-ce que la qualité ?

La qualité est définie quant à elle comme l’ « aptitude d'un ensemble

de caractéristiques intrinsèques à satisfaire des exigences ». Notons

au passage que, contrairement à la définition de 1994 (la norme de

vocabulaire de l’époque était l’ISO 8402), la « qualité » peut être «

bonne », « moyenne », « mauvaise » alors que l’on considérait

Hali 2014 Check-list 17025 Page 9

précédemment qu’un produit ou un service était conforme ou non

conforme. Désormais, cette aptitude à satisfaire des exigences peut n’être

que partielle.

3.1.4 Qu’est-ce qu’un système de management de la qualité ?

En se référant toujours à la norme ISO 9000:2005, on peut lire la phrase

suivante : « système de management permettant d’orienter et de

contrôler un organisme en matière de qualité ». La traduction de

l’anglais est d’ailleurs de piètre qualité puisque le mot « control » a

simplement été traduit par « contrôler » alors que le verbe « maîtriser »

eut été bien plus pertinent. Si on se rappelle les termes employés dans

la définition de « système », on dispose désormais de quatre mots, à

savoir « orientation », « interaction », « corrélation » et « maîtrise » qui

évoquent tous une idée dynamique. Comparons cette approche à celle

de l’assurance qualité qui prévalait jusqu’en 1999 et qui était définie de

la façon suivante : « Ensemble des activités préétablies et

systématiques mises en œuvre dans le cadre du système qualité, et

démontrées en tant que de besoin, pour donner la confiance appropriée

en ce qu’une entité satisfera aux exigences pour la qualité ». On voit

bien qu’il n’y a pas d’idée dynamique dans cette définition : l’entité a mis

en place des dispositions, elle les met en œuvre systématiquement, elle

démontre la conformité de sa mise en œuvre le cas échéant, et ce avec

un objectif de confiance. Rien dans tout ceci n’évoque explicitement

l’amélioration et le mouvement.

3.1.5 Que requiert la norme ISO 17025 ?

De nombreux documents, rapports, etc. d’experts parlent de système

qualité. L’expression n’est même plus définie depuis l’an 2000, date de

passage de la norme ISO 8402 à la norme ISO 9000 comme norme de

vocabulaire ! D’autres documents évoquent un système de management

de la qualité pour la norme ISO 17025. C’est également une approche

erronée ! Le lecteur curieux peut essayer de trouver cette expression

dans la norme, il échouera sauf pour ce qui concerne l’alinéa c du

paragraphe 4.2.2 traitant de la politique qualité. Pourquoi ? Parce que,

outre la très fameuse politique qualité, la norme ISO 17025:2005 requiert

pas moins de 9 autres politiques ! La réduire à un système de

management de la qualité, c’est l’amputer d’une grande partie de son

intérêt. D’ailleurs, la note 1 du chapitre 1.4 (domaine d’application) de la

norme précise bien « systèmes de management de la qualité,

Hali 2014 Check-list 17025 Page 10

administratif et technique ». C’est aussi ce qui fait qu’il ne peut exister

de modèle de système (même si plus d’un lecteur en ouvrant cet

ouvrage a eu le secret espoir d’en trouver un ici !) parce que deux

politiques différentes vont bien sûr induire des procédures différentes

puisqu’elles ne sont alors que la traduction opérationnelle de ces

politiques.

3.1.6 Conclusion

Le passage de l’assurance qualité au « simple » management, c’est-à-

dire le passage de la version 1999 à la version 2005 de la norme ISO

17025, est donc bien une évolution fondamentale contrairement à ce

qui a souvent été écrit. L’alignement sur l’approche ISO 9001 évoquée

dans la majorité des cas en faisant allusion au changement

d’expression « système qualité » devenue « système de management »

n’est pas un simple alignement sémantique ; il s’agit de considérer la

norme comme un tout, dans lequel des interférences réciproques

existent entre presque tous les éléments de la norme.

A titre d’exemple, il est intéressant de mettre en miroir deux phrases de la

norme ISO 17025 extraites des paragraphes 5.2.5 et 5.5.3 :

5.2.5 : « La direction doit autoriser des collaborateurs précis [...] à

faire fonctionner des équipements particuliers. »

5.5.3 : « L'équipement doit être utilisé par un personnel

autorisé. »

Ces deux phrases pourraient sembler identiques (ce qui est le cas en

termes d’exigences) mais il doit y avoir évidemment une cohérence dans

les autorisations données au personnel d’une part, la répartition des

équipements entre les différents techniciens d’autre part. Il y a donc

interactivité entre ces deux éléments, l’un d’eux ne pouvant changer sans

une évolution de l’autre.

3.2 Les rouages d’un système de management

3.2.1 Étape 1 : définir une organisation

On l’aura compris, le système de management est une organisation

destinée à atteindre des objectifs qu’il a lui-même permis de déterminer

en déployant les lignes directrices définies dans les politiques émises par

la Direction du laboratoire.

Hali 2014 Check-list 17025 Page 11

Le modèle que l’on peut commencer à élaborer peut être schématisé

selon la figure 1.

Figure 1 : la définition du système à partir des objectifs

Les flèches de ce schéma ne sont pas une simple liaison entre les

éléments de ce diagramme mais une véritable démarche à mettre en

œuvre. C’est bien en effet à partir de lignes directrices génériques de la

politique qualité que seront déployés des objectifs souvent dit S.M.A.R.T.

pour :

S comme spécifiques : ils doivent se rattacher à des activités

précises pour être clairs pour tous ceux qui doivent les atteindre

(éviter le « Ah, je ne croyais pas être concerné ! »)

M comme mesurables : comment pouvoir dire que l’objectif a ou

non été atteint s’il n’existe aucun moyen de mesure qui permette

de s’en assurer ?

A comme ambitieux : si l’objectif ne constitue pas un challenge,

qu’il n’impose pas d’effort particulier, il ne présente aucun intérêt

en matière de management.

R comme réalistes : fixer à quelqu’un un objectif de toute évidence

inaccessible et vous allez tout droit à sa démotivation. On

reconnaît un bon manager à sa capacité à trouver l’équilibre idéal

entre des objectifs suffisamment ambitieux mais qui restent

réalisables. Bien entendu, le plan d’actions correspondant devra

permettre la mise à disposition des moyens permettant l’atteinte

de ces objectifs.

T comme Temps : sans limite de temps définie, il ne peut y avoir ni

pression (raisonnable) ni gestion possible du plan d’actions

nécessairement mis en place.

Hali 2014 Check-list 17025 Page 12

On doit donc pouvoir trouver, pour chaque objectif général de la

politique, au moins un objectif particulier et on devrait aussi, mais cela

est purement théorique, pouvoir s’assurer que l’équation suivante est

bien réalisée :

objectif général = ~ objectifs particuliers

La flèche descendante est donc chronologique (définition d’un objectif

particulier à partir d’un objectif général de la politique) alors que la flèche

montante est une vérification que l’atteinte de l’ensemble des objectifs

particuliers permettra bien d’atteindre l’objectif général (cf. l’équation ci-

dessus).

Profitons d’ailleurs de cette approche pour indiquer clairement que les

objectifs généraux ne peuvent en aucun cas être la simple reprise d’une

exigence de la norme puisque cette dernière précise que la politique doit

comporter un engagement à se conformer aux exigences. Écrire par

exemple comme objectif général « satisfaction des clients » ou « mise en

place d’actions correctives » ne peuvent pas être des objectifs généraux

d’une politique (et on en voit pourtant si souvent ... !). Il faudra plutôt se

tourner vers des formulations de type « amélioration de la satisfaction

client » ou encore « amélioration de l’efficacité des actions correctives »,

ce qui présuppose bien entendu que ces deux éléments soient

effectivement mesurés...

La seconde liaison entre les objectifs et l’organisation indique qu’un

système doit être construit de telle façon qu’il permette effectivement

d’atteindre les objectifs fixés. En conséquence, et ceci est fondamental,

chaque changement d’objectif nécessitera une modification du système,

parfois simple retouche, à d’autres occasions de façon beaucoup plus

approfondie. C’est comme si on imaginait un sauteur en hauteur qui a

mis en place un entraînement spécifique lui permettant de sauter une

barre située à 2m. Comment peut-on envisager qu’une fois cet objectif

atteint, ce même entraînement puisse lui permettre de franchir plus tard

2,20m ? De toute évidence, la réponse est négative. Il lui faudra

améliorer sa technique de saut, sa course d’élan, son impulsion en

recherchant les points faibles de sa méthode et en tentant de les

améliorer. Il en est donc de même pour un système.

Inversement, toute modification du système doit être examinée avec

attention de façon à s’assurer que cette évolution ne pourra avoir qu’une

Hali 2014 Check-list 17025 Page 13

influence positive ou nulle (à la limite) sur l’atteinte des objectifs fixés.

C’est l’objet de la flèche montante.

3.2.2 Étape 2 : l’amélioration sur le court terme

Il est clair que cette organisation structurée ne servirait à rien si elle

n’était pas mise en œuvre par tous et toutes dans le laboratoire. Cela

nécessite de la formation, de l’information et de la communication, en

particulier sur l’importance du respect des différents éléments de ce

système. Mais l’Homme n’est qu’un homme, donc imparfait. Il est par

conséquent indispensable de mettre en place un système de contrôle,

de vérification – nous verrons plus tard que l’audit interne est l’un de ces

éléments – permettant de s’assurer que ce système est respecté en tout

temps. Ce système permettra d’identifier les « erreurs » commises et en

plus de leur correction, d’identifier les causes qui ont généré le problème

et grâce au traitement des causes, d’éviter que le problème ne se

renouvelle. Ces réactions ne peuvent ainsi avoir que trois conséquences

:

a) une modification du système parce que celui-ci contribuait à

générer des erreurs

b) une modification des façons de faire (c’est-à-dire de la mise en

œuvre du système) parce que, par exemple, la formation du

personnel a été incomplète

c) une modification de ces deux éléments

La figure 2 schématise cette approche.

Figure 2 : la mise en œuvre du système au quotidien

Hali 2014 Check-list 17025 Page 14

3.2.3 Étape 3 : l’amélioration sur le moyen terme

Les résultats du fonctionnement au quotidien de ce système doivent être

analysés de façon périodique afin d’évaluer l’aptitude du système à

atteindre les objectifs. Ceci peut se faire à l’aide d’indicateurs et de

tableaux de bord même s’il ne s’agit pas d’une exigence formelle de la

norme. En tout cas, cela doit être réalisé par la mesure puisque, comme

nous l’avons expliqué au paragraphe 2.1, les objectifs doivent être

mesurables.

Comme nous l’expliquerons en détail dans la partie 2, cette compilation

puis cette analyse de résultats s’effectuent par la direction du laboratoire

au sein de ce qu’il est convenu d’appeler la revue de direction (cf. figure

3).

Figure 3 : évaluer l’atteinte des objectifs

Pour simplifier, le résultat de cette revue ne peut prendre au final que

deux formes qui ont les conséquences suivantes :

a) Le système (i.e. l’organisation) a permis d’atteindre les objectifs

fixés. Il convient alors de fixer de nouveaux objectifs, différents

ou plus ambitieux, en révisant ou non la politique. Cette

modification d’objectifs entraînera nécessairement une évolution

du système (cf. paragraphe 2.1).

b) Le système n’a pas permis d’atteindre les objectifs. Il convient de

faire évoluer le système de façon à lui permettre de les atteindre.

On pourrait imaginer qu’il existe une troisième possibilité qui consisterait

à revoir les objectifs à la baisse et à ne pas modifier le système. Si cette

Hali 2014 Check-list 17025 Page 15

dernière possibilité est potentiellement réalisable, elle n’est pas

politiquement correcte dans la mesure où elle constitue un « autodésaveu

» de la capacité de la Direction à fixer des objectifs, donc une perte de

crédibilité de la Direction aux yeux des agents du laboratoire. Il ne faut

cependant pas éliminer cette possibilité en particulier dans les toutes

premières années de vie du système dans la mesure où, pour la Direction

comme pour le personnel, il s’agit d’une approche nouvelle.

3.2.4 Étape 4 : l’amélioration sur le long terme

Autre évolution importante entre les versions 1999 et 2005 de la norme

ISO 17025, l’ajout d’un paragraphe (numéroté 4.10) portant sur

l’amélioration (c’est son titre) a reçu un accueil bien éloigné du mérite qui

aurait dû lui être réservé. En effet, beaucoup ont vu dans cet ajout une

simple somme des éléments d’action corrective, d’action préventive,

d’audit interne et externe, de revue de direction, ... qui constituent bien, il

est vrai, des éléments d’amélioration.

Deux arguments nous permettent cependant de considérer que l’exigence

de la norme est beaucoup plus fondamentale. Le premier n’est rien

d’autre que le paragraphe de la norme lui-même :

« Le laboratoire doit améliorer en continu l'efficacité de son système de

management par l'utilisation de la politique qualité, des objectifs qualité,

des résultats d'audit, de l'analyse des données, des actions correctives et

préventives et de la revue de direction. »

Comme on le constate, la politique, la revue de direction, les actions

correctives et préventives, ... sont des données d’entrée de ce

processus d’amélioration continue et non pas le processus lui-même

puisqu’il est dit « améliorer l’efficacité PAR L’UTILISATION de... ».

Le second argument n’est issu d’aucune norme mais n’est que le résultat

de l’analyse de la figure 3 que nous venons de construire. Ce schéma

montre que les éléments d’évolution du système sont les corrections et

actions correctives d’une part, la revue de direction d’autre part. Or, ces

deux éléments sont la prise en compte des évènements qui se sont

produits par le passé. Pour donner une image, nous sommes en train de

conduire un véhicule (ou de piloter un système, c’est la même chose) en

ne regardant que le rétroviseur, jamais la route et encore moins la

destination que l’on s’est fixée. L’amélioration continue consiste à se

poser la question suivante : « Que veut-on que le laboratoire

Hali 2014 Check-list 17025 Page 16

devienne dans 2, 3 ou 5 ans ? ». Et on ne peut répondre correctement à

cette question qu’en faisant une veille normative, réglementaire,

technologique, technique, ... tout en prenant en compte l’environnement

concurrentiel, socio-économique, voire politique du laboratoire et son

évolution raisonnablement envisageable. Il s’agit donc d’une véritable

stratégie et d’une prospective visant à anticiper au mieux ces évolutions

prévisibles. C’est ce que nous essayons de représenter dans la figure 4

dans le rectangle « Stratégie » sur fond contenant un œil censé

représenter cette vision sur l’extérieur et l’avenir.

Figure 4 : faire évoluer le système en regardant vers l’avenir

Pour mieux faire comprendre cette approche, imaginons que le

laboratoire constate, au travers des publications techniques auxquelles

il est abonné, l’apparition d’une nouvelle technique de mesure. Le plus

souvent, celles-ci sont onéreuses et complexes. Elles peuvent

nécessiter l’adaptation de locaux existants – voire la construction d’un

local dédié – comportant des spécifications coûteuses (climatisation,

salle blanche, ...) mais aussi de la formation théorique (une formation

pratique lors de l’achat est insuffisante !), des modifications

d’organisation, ... Bref, tout ceci se prépare au travers d’un plan de

formation, de budgets d’investissement, de modifications

d’infrastructures, ... Ce n’est donc pas de l’action préventive (ça n’évite

Hali 2014 Check-list 17025 Page 17

en rien l’apparition d’une erreur !), cela ne relève pas d’une politique ou

de résultats d’audits, c’est bien une forme d’anticipation qui doit

évidemment prendre en compte les résultats des enseignements du

passé.

3.2.5 Planifier l’évolution du système

Si les actions de correction et d’action corrective doivent être réalisées au

plus tôt – mais sans précipitation ! – la revue de direction est, quant à elle,

réalisée à fréquence prédéterminée (tous les 6 mois par exemple). Il

paraît logique d’organiser l’analyse stratégique juste avant la préparation

des budgets qui sont le plus souvent élaborés annuellement. Mais au-delà

de cette seule vision concernant la fréquence de ces deux derniers

évènements, c’est bien dans le résultat que se différencient la revue de

direction et l’amélioration continue – puisque c’est bien comme ça qu’il

faut l’appeler.

En effet, le résultat de la revue de direction sera un plan d’actions sur la

période à venir, donc les 6 prochains mois si on s’en tient à cet exemple

de fréquence. L’amélioration continue fournit quant à elle des pistes

concrètes pour l’élaboration d’une politique qualité sur le long terme.

Disposer d’objectifs qualité sur une période de 6 mois, c’est bien ;

considérer qu’ils sont intégrés dans une analyse sur 3 à 5 ans de

l’évolution souhaitée du laboratoire, c’est évidemment mieux. Et c’est bien

alors à cette condition que la direction du laboratoire pourra estimer faire

du vrai management.

L’ensemble de cette analyse peut être représenté par le schéma de la

figure 5.

Hali 2014 Check-list 17025 Page 18

Figure 5 : les différents termes de gestion du système

3.2.6 La roue de Deming

Tous ceux qui ont suivi le moindre cours concernant la qualité ont

entendu parler de cette fameuse « roue de Deming ». De nombreuses

ressources sur Internet permettront au lecteur de s’apercevoir que cette

roue de l’amélioration que nous allons présenter n’est qu’un petit élément

de ce qu’a pu populariser – et non inventer, contrairement à ce que l’on

croit souvent – ce statisticien du XXème siècle (1900 – 1993, la qualité,

ça conserve !).

Pour simplifier, ce concept de « roue de Deming » exprime en quatre

étapes le principe de l’amélioration. Il décrit le fait qu’avant toute chose, il

convient de s’organiser – PLAN en anglais – puis de travailler de la façon

dont on s’est organisé – DO en anglais – tout en mettant en place des

points de contrôle permettant de vérifier qu’il n’y pas de

dysfonctionnement – CHECK en anglais – et, lorsqu’on détecte un écart,

de réagir – ACT en anglais – de façon à éviter le renouvellement du

problème. D’où son nom de PDCA.

Sa représentation peut être extrêmement stylisée mais se résumera

toujours à un dessin proche de celui de la figure 6.

Hali 2014 Check-list 17025 Page 19

Figure 6 : la roue de Deming

La flèche indique évidemment le sens de progression de la roue

lorsqu’on réagit (ACT), alors que la cale signifie que l’on doit tout mettre

en œuvre pour éviter qu’un incident détecté ne se reproduise ce qui est

la base même de l’amélioration. On exprime parfois ce dernier point en

disant : « l’erreur est permise, c’est la commettre à nouveau qui ne l’est

pas. »

La pente du sol sur lequel tourne cette roue est d’autant plus importante

que la résistance au changement, qui est une composante naturelle de

l’Homme, est grande. Réduire cette inclinaison est donc un challenge de

management en général, de communication en particulier ; il convient

donc d’essayer d’expliquer les évolutions et de faire comprendre leur

nécessité afin que tous ceux qui ont à appliquer ces nouvelles

dispositions le fassent avec plus de facilité, de motivation, voire de

naturel.

Si on revient au schéma de la figure 5, on constate qu’il existe une

première roue de Deming sur le court terme « motorisée » par les actions

correctives et une seconde sur le moyen terme « motorisée » par la revue

de direction. Nous aurions pu compliquer le schéma en ajoutant deux

entrées au rectangle « Stratégie », à savoir la veille d’une part, le retour

d’expérience d’autre part, pour montrer que la stratégie constitue le

moteur d’une roue de Deming sur le long terme (cf. figure 7).

Hali 2014 Check-list 17025 Page 20

Figure 7 : fonctionnement d'un système en triple roue de Deming

On en déduit qu’un système de management fonctionne en triple roue de

Deming sur le court, le moyen et le long terme.

3.2.7 Conclusion

Comme on le constate, ce qui n’apparaissait jusqu’alors que comme des

changements mineurs entre la version 1999 et la version 2005 s’avèrent

conceptuellement beaucoup plus importants. Les esprits chagrins se

demanderont ce que cela change concrètement sur le système en

général, le système documentaire en particulier. Nous avons envie de

répondre : « Tout ! ». En effet, de par l’introduction du management, il

devient presque inepte de répondre aux exigences de la norme point par

point mais bien plutôt en considérant le travail du laboratoire comme un

tout cohérent, comme une mécanique bien huilée. Ce qui fait que

lorsqu’on lit un manuel qualité qui a gardé la structure de la norme (ce qui

est pratique, il est vrai !), cela donne l’impression que tout est déconnecté,

que l’on peut changer une roue de la voiture de course par une roue de

charrette ou inversement sans se soucier des autres roues et encore

moins du fonctionnement de l’ensemble !

Et ne parlons pas de l’amélioration continue qui est quasiment

considérée comme un paragraphe inutile par beaucoup ou, en tout

cas redondant par rapport à certains autres (action corrective, action

Hali 2014 Check-list 17025 Page 21

préventive, audit interne, revue de direction, entre autres) et pour lequel la

très grande majorité des laboratoires ne propose AUCUNE disposition

spécifique concrète, preuve s’il en est besoin que l’exigence n’est pas

traitée.

Hali 2014 Check-list 17025 Page 22

LA NORME ISO 17025 PARAGRAPHE PAR PARAGRAPHE4.1

Introduction

La norme ISO 17025, comme les normes de management du même

type (ISO 9001, ISO 14001, ...), est une norme d’exigences. Son titre le

confirme explicitement : « Exigences générales concernant la

compétence des laboratoires d'étalonnages et d'essais ». L’utilisateur

est confronté à des éléments exprimés sous forme d’objectifs à

atteindre, sans définition des moyens nécessaires pour satisfaire ces

exigences. Cela signifie que les laboratoires sont libres vis-à-vis des

dispositions à mettre en œuvre. Il y a donc autant de systèmes

différents que de laboratoires et qu’il est donc impossible de définir un

système type. Il est à la rigueur possible de donner des exemples,

jamais des modèles.

L’utilisateur doit toujours avoir en tête que l’organisation d’un laboratoire,

à un instant donné, est le résultat d’une évolution due à une histoire, une

culture, des hommes et des femmes,... et que cette évolution ne peut être

balayée d’un revers de main sous le fallacieux prétexte qu’un document,

fusse-t-il international, a été établi par des experts. Il convient donc bien

d’adapter une organisation existante en la rendant conforme à des

exigences plutôt que d’essayer – et l’expérience montre que le résultat

n’est pas opérationnel – d’adapter le laboratoire à une nouvelle

organisation conforme à des exigences.

Il n’en reste pas moins qu’il est indispensable de connaître ces exigences

à satisfaire de façon à transformer ou faire évoluer l’organisation en

place pour la rendre conforme.

Il s’avère que ces normes de management sont écrites de telle façon qu’il

est possible d’utiliser une méthodologie pratiquement universelle

permettant d’identifier les exigences puis de déterminer leur nature. Tel

est l’objectif de cette partie.

C’est la raison pour laquelle, après présentation de cette méthode au

paragraphe 2, le paragraphe 3 sera consacré à une explication de la

Hali 2014 Check-list 17025 Page 23

norme aussi proche que possible des exigences sans exemple, et avec,

autant que faire se peut, la plus grande objectivité.

4.2 La méthodologie PIEM

4.2.1 Description de la méthode

Toute norme de management contient 4 types d’exigence et 4

seulement. La norme ISO 17025 ne fait évidemment pas exception à

cette règle, établie par l’expérience et qui n’a rien de normative ni

d’internationalement reconnue mais qui s’avère démontrable ou, à tout le

moins, logique.

Ces 4 types d’exigences seront notés par convention P, I, E et M.

a) Exigence de type P : (dite exigence de procédure)

La norme impose explicitement la prise en compte d’une exigence de

cette nature sous la forme d’une phrase du type, par exemple : « Le

laboratoire doit établir une procédure de .... ». Cette exigence ne peut par

conséquent être détectée que si la norme impose une procédure.

L’organisation mise en place doit répondre, si nécessaire, aux 8 questions

« Qui, fait Quoi, Où, Quand, Comment, Pourquoi, Avec quoi, Quelle

preuve », le « comment » étant ici global.

Le laboratoire peut répondre à cette exigence par un document intitulé «

procédure » mais peut se contenter de décrire cette organisation dans un

autre document (manuel qualité par exemple) sous réserve que les 8

questions soient traitées, si nécessaire. En tout état de cause, il est

possible de montrer, pour ne pas dire démontrer, que 4 des 8 questions

devraient toujours être traitées : « Qui, Quoi, Pourquoi, Quelle preuve ».

b) Exigence de type I : (dite exigence de méthodologie)

La norme impose la prise en compte d’éléments pour lesquels il est

nécessaire de se poser la question « Comment précisément procède-ton

?».

Le système du laboratoire doit prendre en compte cette exigence en

décrivant les moyens mis en œuvre pour satisfaire l’exigence. Dans

certains cas, une phrase dans le manuel qualité ou une procédure, voire

quelques mots suffisent ; dans d’autres cas, un document spécifique de

type mode opératoire, consigne ou instruction sera nécessaire.

Hali 2014 Check-list 17025 Page 24

c) Exigence de type E : (dite exigence de preuve)

La norme impose, implicitement ou explicitement, la démonstration de la

mise en œuvre d’une organisation ou d’une méthode (aussi simples

soient-elles).

Le système du laboratoire doit prendre en compte cette exigence en

préparant un formulaire d’enregistrement (exigence explicite) ou en

disposant a minima d’un document géré apportant la preuve de cette

prise en compte (exigence implicite). Toute exigence de type P ou I

induit, au moins implicitement, une exigence de type E. Dans le cas où

elle est explicite, le laboratoire n’a pas le choix de la preuve.

Inversement, si elle est implicite, le laboratoire conserve le choix du

mode de démonstration de la mise en œuvre de la procédure ou de

l’instruction considérée.

d) Exigence de type M : (dite exigence simple, de politique ou

d’engagement)

La norme impose la présentation d’une stratégie par une phrase du type «

la direction doit déterminer ses politiques de ... » ou impose une

déclaration (« la direction du laboratoire doit nommer... ») ou encore le «

portage » d’un document de preuve (c’est-à-dire qu’une exigence de type

E n’est liée à aucune exigence de type P ou I).

Le système du laboratoire décrira généralement les dispositions mises en

place par quelques mots / phrases dans son manuel qualité.

4.2.2 Intérêt de la méthode

A notre sens, cette approche présente au moins trois intérêts.

a) Elle permet une lecture « intelligente » de la norme dont il faut

bien avouer qu’elle n’est pas un monument de littérature

contemporaine. Les exigences prennent tout leur sens, et leur «

niveau » (organisation = type P, méthode = type I, traçabilité =

type E et engagement = type M) détermine presque bijectivement

les personnes impliquées dans leur mise en place et/ou leur mise

en œuvre.

b) Pour celui qui ne dispose pas d’un système de management et

qui envisage sa mise en place, elle permet de déterminer les

dispositions qu’il conviendra de mettre en place et, par

conséquent, la documentation correspondante. La planification du

projet s’en trouve alors facilitée.

c) Pour celui qui dispose d’un système, elle permet de réaliser une

auto-évaluation de son système en répondant à la question :

Hali 2014 Check-list 17025 Page 25

« Est-ce que je dispose bien d’une réponse adéquate pour chaque

exigence de la norme ? ». A ce titre, elle peut ainsi être utilisée

soit par le responsable qualité lui-même pour vérifier que son

système est complet (auto-évaluation) mais aussi par les auditeurs

internes comme check-list ou encore par des évaluateurs

externes. Dans ces deux derniers cas, il est hors de question, bien

sûr, que chaque exigence fasse l’objet d’une question, le temps

passé devenant alors prohibitif !

4.3 Mise en œuvre de la méthode PIEM

Nota préliminaire : dans le chapitre qui suit, chaque paragraphe de la

norme est cité mais non repris (la norme est sous copyright). La lecture

de cette partie de l’ouvrage devrait donc se faire avec la norme ouverte.

La méthode PIEM est appliquée à chacun de ces paragraphes sous

forme d’un petit tableau résumant les exigences et la nature de chacune

d’entre elles (P, I, EE pour explicite, EI pour implicite, M) et une série

d’explications vient compléter ces éléments. Le lecteur devra considérer

avec prudence ce résumé de l’exigence et se reporter systématiquement

au texte de la norme, ce résumé pouvant dénaturer le contenu de

l’exigence.

Hali 2014 Check-list 17025 Page 26

4.3.1 Le paragraphe 4.1 de la norme ISO 17025:2005

Paragraphe 4.1.1 :

Application de la méthode PIEM :

Entité juridique EE M

Responsabilité juridique EE M

Explications :

Le laboratoire doit pouvoir présenter la preuve de son existence

juridique et une police d’assurance lui permettant de couvrir les risques

auxquels il expose l’utilisateur direct ou indirect de ses résultats d’essais

ou d’étalonnages. En général, un laboratoire public est couvert par l’État

lui-même (l’État étant son propre assureur). Le M est le portage de ces

deux enregistrements c’est-à-dire concrètement la description de ces

éléments dans le manuel qualité, les deux E étant des enregistrements

que le laboratoire doit pouvoir produire sur demande lors d’une

évaluation.

Paragraphe 4.1.2 :

Application de la méthode PIEM :

Exigences de la norme EE M

Besoins de la clientele EE M

Exigences réglementaires EE M

Exigences des organismes de reconnaissance EE M

Explications :

De façon abrégée, le tableau ci-dessus ne contient que les mots

« exigences » et « besoins » alors que l’exigence de la norme porte sur

l’engagement du laboratoire à se conformer à ces exigences et besoins.

Mais comment s’engager à respecter ces exigences si elles ne sont pas

identifiées. On constate simplement, sur une phrase telle que celle-ci, qu’il

n’est ni nécessaire, ni requis de répondre par un seul moyen à des

exigences d’apparence identique, du moins grammaticalement. A titre

d’exemple, le manuel qualité pourra établir que « la direction s’assure,

Hali 2014 Check-list 17025 Page 27

au travers du programme d’audits internes, que le laboratoire satisfait en

permanence aux exigences de la norme » pour répondre à la première

exigence alors qu’elle pourra écrire que « le processus de revue de

contrat mis en place permet de satisfaire les besoins de la clientèle ».

Soulignons que lorsque la norme parle « d’organisations fournissant la

reconnaissance », il s’agit bien entendu de l’organisme d’accréditation

mais aussi, quand cela est pertinent, d’organisations fournissant des

agréments (ministères par exemple) pour certaines activités relevant du

strict pouvoir régalien de l’État.

Paragraphe 4.1.3 :

Application de la méthode PIEM :

Domaine d’application du système EE M

Explications :

Le système de management du laboratoire doit expliciter un domaine

d’application correctement défini. Si la partie « Exigences de management

» peut s’appliquer à la totalité des activités du laboratoire, il n’en est pas

de même des « Exigences techniques » pour lesquelles les laboratoires

choisissent logiquement une cible limitée ce qui présente deux avantages

:

a) Permettre la validation de la partie management du système sur

un domaine réduit

b) Mener une opération pilote sur des activités bien maîtrisées qui

serviront de modèle pour les extensions futures.

Paragraphe 4.1.4 :

Application de la méthode PIEM :

Lien avec une organisation plus large EE M

Définition des responsabilités du personnel clé EE M

Explications :

Il ne suffit évidemment pas de définir ces responsabilités. Il convient que

cette description permette la démonstration de l’impartialité du laboratoire.

L’exemple le plus classique est celui du laboratoire d’entreprise qui peut

évidemment subir des pressions de la part du responsable de production

pour fournir des résultats d’essai qui ne

Hali 2014 Check-list 17025 Page 28

conduisent pas à un refus du produit pour non-conformité. Il est donc

fondamental, entre autres, que dans un cas tel que celui-ci, il n’y ait pas

de relation hiérarchique entre le demandeur d’essai et le laboratoire.

Profitons de la première « rencontre » avec deux notes de la norme

dans ce paragraphe pour préciser qu’elles ne contiennent pas

d’exigence. Elles sont dites informatives (par opposition à des notes

dites normatives) et comportent donc des éléments explicatifs que le

laboratoire peut prendre en compte afin de ne pas omettre de situations

que les experts rédacteurs de la norme ont prévues.

Paragraphe 4.1.5 :

Application de la méthode PIEM :

Responsabilités du personnel d’encadrement et

EE M

technique

Impartialité I EI

Confidentialité EE M

Confidentialité P EI

Protection de la transmission et du stockage

P EI

électronique des résultats

Maintien de l’impartialité et de l’intégrité EE M

Maintien de l’impartialité et de l’intégrité P EI

Organisation et structure du laboratoire EE M

Responsabilité, autorité et relations entre

EE M

collaborateurs

Encadrement adéquat et compétent EE M

Rôle de l’encadrement technique EE M

Désignation et responsabilité du responsable

EE M

qualité

Nomination de suppléants EE M

Sensibilisation du personnel à la qualité EI M

Explications :

Pour la première fois dans la mise en œuvre de cette méthodologie,

apparaissent des éléments importants que nous retrouverons tout au long

de la norme et qu’il est donc essentiel d’expliciter.

Hali 2014 Check-list 17025 Page 29

a) L’expression « politiques et procédures ». Il ne s’agit pas dans ce

cas de la « politique qualité » mais d’une ligne directrice fixée par

la direction du laboratoire sur le thème considéré (par exemple

dans ce paragraphe, des politiques de maintien de l’impartialité,

de l’indépendance ou encore de la confidentialité doivent être

définies. Et comme la norme précise « [...] et procédures »,

l’organisation mise en place (et qui doit être décrite) doit permettre

d’atteindre les objectifs de cette politique. Si l’on prend l’exemple

de l’alinéa c concernant la confidentialité, la direction peut fixer

comme politique de ne jamais envoyer de résultats par des

moyens électroniques (email, par exemple). Dans ce cas, des

dispositions particulières devront être prises pour permettre une

transmission rapide de résultats urgents. Si la politique est au

contraire de permettre ces envois électroniques pour une

meilleure satisfaction des clients qui ont besoin de manière

immédiate de leurs résultats, les dispositions devront permettre

d’assurer que seul le client concerné peut y avoir accès (cryptage,

par exemple). On le voit, ce sont deux choses bien différentes

donc deux exigences manifestement distinctes.

b) Comme la méthodologie le précise bien (cf. paragraphe 2.2.1 a),

ce n’est pas parce que la norme impose des « procédures » que

le laboratoire doit nécessairement disposer d’un document

intitulé « procédure de ... ». Même si cela est évidemment

possible, le système documentaire deviendrait alors un monstre

de papier sans valeur ajoutée. Selon la taille du laboratoire, sa

culture, son histoire et l’importance dans le domaine technique

du laboratoire de tel ou point, la nécessité d’établir un document

spécifique devra être évaluée. Comme on le constate, il ne peut

y avoir deux systèmes identiques ! Par ailleurs, le fait que la

norme impose par trois fois des procédures n’induit pas pour le

laboratoire de nécessairement séparer leur traitement ce qui

pourrait même présenter un risque de répétition ou, pire, de

contradiction.

c) La norme mentionne explicitement dans son alinéa a l’interaction

existante entre ce paragraphe et le 4.5.2. Il conviendra donc

d’assurer une bonne cohérence entre les traitements de ces deux

items.

d) L’utilisation du mot « autorité » d’ailleurs parfois associé au mot «

responsabilité ». Il n’y a en effet dans ce mot aucune notion de

hiérarchie au sens habituel du terme. Pour simplifier et clarifier la

définition de ce mot, on peut la résumer à « l’autorité, c’est le

pouvoir de dire non ». Autrement dit, la fonction n’intervient pas

forcément dans le processus au quotidien mais a le pouvoir de le

stopper. C’est par exemple le cas pour le responsable qualité qui

Hali 2014 Check-list 17025 Page 30

peut arrêter un essai ou un étalonnage s’il sait ou soupçonne

qu’un équipement est en dehors de ses spécifications.

e) Le mot « suppléance » est également utilisé. Il ne faut pas le

confondre avec « délégation ». La suppléance est exercée en

cas d’absence du titulaire de la fonction. La délégation au

contraire l’est en présence de la fonction qui a délégué et qui fait

faire une tâche à sa place. Mais elle peut, du fait de sa

présence, assurer la supervision de la personne à qui elle

délègue le travail. La conséquence est que celui qui délègue

garde la responsabilité. En cas d’erreur, on utilise l’expression «

responsable, mais pas coupable » pour celui qui a délégué.

Dans le cas de la suppléance, le suppléant hérite non seulement

de la fonction mais aussi de la responsabilité correspondante. Il

convient donc, dans les deux cas, que les personnes

concernées soient parfaitement conscientes de ces transferts –

ou non – de responsabilité.

f) Le mot « fonction » est utilisé. Et il est malheureusement très

souvent confondu avec le mot « poste ». Une personne est

employée à un poste de travail et ce poste (cf. la note de la

norme ci-dessus) peut inclure plusieurs fonctions, parfois

nombreuses. Le nombre de fonctions est indépendant de la

taille du laboratoire. Une thèse en a dénombré plus de 400 sans

qu’il soit d’une quelconque utilité de les décrire toutes. Le

nombre de postes est quant à lui égal au nombre de personnes

du laboratoire. Si on savait décrire avec suffisamment de

précision toutes les fonctions nécessaires au fonctionnement du

laboratoire, les fiches de poste pourraient simplement se

résumer à une liste de fonctions assumées. Pour conclure, une

personne peut assumer plusieurs fonctions et une fonction peut

être assumée par plusieurs personnes ce qui n’est absolument

pas le cas d’un poste.

g) L’emploi du verbe « assurer ». Le lecteur ne doute sûrement pas

une seconde du soin apporté à la traduction d’une norme par les

organismes nationaux ou internationaux. Or, on trouve dans la

norme les deux expressions « La direction doit assurer... » et «

La direction doit s’assurer... ». Il y a bien une différence

importante entre ces deux phrases. Dans le premier cas, il s’agit

d’un engagement purement déclaratif alors que dans le second, il

y a une nécessité de vérification. Pour s’en convaincre, comparez

les deux phrases suivantes : « Pouvez-vous m’assurer que vous

avez de l’argent sur vous ? » et « Pouvez-vous vous assurer que

vous avez bien de l’argent sur vous ? ». Dans le premier cas,

vous déclarez simplement que vous en avez alors que dans le

second vous vérifiez dans votre portefeuille que vous en avez. Au

sens de la méthode PIEM, la première expression

Hali 2014 Check-list 17025

Page 31

« ...assurer... » induit une exigence de type M alors que la

seconde « ...s’assurer... » implique une exigence de type I (la

méthode de vérification) qui permet de répondre à la question «

Comment vous assurez-vous que... ? ».

Il est courant de voir ce long paragraphe de la norme traité entre autres

par un simple organigramme. Si celui-ci présente évidemment l’intérêt

de simplifier la présentation de l’organisation, il ne contient que des

rectangles reliés par des traits ! Si, à la rigueur, le laboratoire choisit

d’appliquer une norme de représentation reconnue (par exemple, en

France, la norme NF Z12-001 : 1973), alors celui-ci devient

compréhensible par un lecteur externe. Dans toutes les autres

configurations, l’ajout de traits pointillés, de caractères gras, de

couleurs, etc. rend le document compréhensible ... par son seul auteur !

Et il en devient par là-même totalement inutile. En revanche, des fiches

de définitions de fonction bien établies (cf. exemple en partie 3 de cet

ouvrage) clarifieront infiniment plus l’autorité, les responsabilités et les

liens, hiérarchiques et fonctionnels, de toutes les fonctions identifiées.

On dit souvent qu’un bon dessin vaut mieux que de longues

explications. Dans ce cas, le dessin – l’organigramme – mérite de

nombreuses explications complémentaires qu’il convient de ne pas

négliger.

Paragraphe 4.1.6 :

Application de la méthode PIEM :

Processus de communication établis EI M

Communication sur l’efficacité du système EE M

Explications :

Il s’agit là d’une nouvelle exigence de la version 2005 qui n’est que de

type M, donc déclarative. Mais l’expérience montre que la mise en place

de ces processus est psychologiquement fondamentale. On peut

expliquer ce qui a été mis en place en matière de communication

verticale, c’est-à-dire entre les différentes strates hiérarchiques du

laboratoire, transversale c’est-à-dire entre les différents services du

laboratoire (services techniques, administratifs, ...) et horizontale, c’est à-

dire au sein des services eux-mêmes. Ces types de communication ne «

sautent » pas de strates hiérarchiques. Il en existe donc un dernier type

qui vient directement de la direction et qui va vers l’ensemble du

Hali 2014 Check-list 17025 Page 32

laboratoire en particulier pour traiter les indicateurs d’efficacité du

système (seconde partie de ce paragraphe de la norme).

4.3.2 Le paragraphe 4.2 de la norme ISO 17025:2005

Paragraphe 4.2.1 :

Application de la méthode PIEM :

Établissement d’un système EI M

Mettre en œuvre un système EI M

Maintenir un système EI M

Consigner les politiques, systèmes, ... EI M

Communication de la documentation au personnel EI M

Compréhension de la documentation EI M

Accessibilité de la documentation EI M

Mise en œuvre de la documentation EI M

Explications :

Chacune de ces exigences auraient pratiquement pu être classée comme

étant de type I. mais il s’agit en fait d’un chapitre d’introduction, de

généralités, dont chaque point sera repris en particulier dans le guide

concernant la maîtrise de la documentation. C’est la raison pour laquelle

nous avons choisi de les positionner en exigences de type M.

Il reste important de noter la phrase « [...] consigner par écrit [...] dans

la mesure nécessaire pour assurer la qualité [...] » qui indique bien qu’il

ne faut pas tout écrire mais seulement ce qui permet d’assurer la

qualité. A titre d’exemple, si le laboratoire démontre une qualification

approfondie des utilisateurs sur un équipement, le mode opératoire

correspondant pourra en être d’autant allégé. En revanche, tout nouvel

opérateur devra faire l’objet d’une qualification équivalente. Du strict

point de vue de la documentation, ce qui est gagné d’un côté – des

documents moins détaillés – est rattrapé de l’autre – un processus de

qualification plus rigoureux et plus long – mais l’efficacité du système

s’avérera meilleure avec du personnel bien formé.

Cette approche peut être schématisée par la figure 8.

Hali 2014 Check-list 17025 Page 33

Figure 8 : ne décrire que ce qui est nécessaire...

Paragraphe 4.2.2 :

Application de la méthode PIEM :

Définition des politiques dans le manuel EE M

Établissement des objectifs I EE

Revue des objectifs EE M

Politique qualité sous l’autorité de la direction EE M

Engagement à assurer de bonnes pratiques

EE M

professionnelles

Niveau de service fourni par le laboratoire EE M

But du système de management EE M

Personnel concerné familiarisé avec la

EE M

documentation

Personnel concerné applique les politiques et

EE M

procédures

Engagement à se conformer à la norme EE M

Engagement à améliorer continuellement

EE M

l’efficacité du système

Explications :

Il est de toute logique que tous les alinéas a à e fassent l’objet

d’exigences de type M, la politique étant par essence un engagement de

la direction. Et le fait que cette politique soit écrite induit bien des

exigences de type E explicites (EE). En revanche, étant dans une même

Hali 2014 Check-list 17025 Page 34

phrase, on peut être étonné que nous ayons positionné différemment les

deux exigences d’établissement des objectifs d’une part et de revue de

ces objectifs d’autre part. La raison en est simple : il existe un

paragraphe spécifique de la norme (4.15) traitant de la revue de

direction et celui-ci prévoit bien sûr explicitement la revue des objectifs.

En revanche, ce n’est que dans la note de ce paragraphe que la norme

prévoit l’établissement des objectifs. Ce n’est donc que pour éviter tout

oubli que nous avons prévu dans ce paragraphe une méthodologie

d’établissement des objectifs.

Dans le cas où le laboratoire appartient à une organisation plus grande,

il convient toujours de considérer que le système dont parle la norme

est l’organisation du laboratoire et que, par conséquent, la direction à

laquelle il est fait référence ici est celle du laboratoire et non celle de

l’organisme tout entier. La déclaration de politique qualité devra donc

être établie sous l’autorité du responsable du laboratoire (i.e. la

direction) même si bien sûr celle-ci devra rester conforme à la politique

générale de l’organisme auquel le laboratoire appartient à laquelle il

peut être fait référence, évidemment (cf. note de la norme).

Paragraphe 4.2.3 :

Application de la méthode PIEM :

Engagement pour le développement du système EE M

Engagement pour la mise en œuvre du système EE M

Engagement pour l’amélioration continue de

EE M

l’efficacité du système

Explications :

On peut difficilement faire plus explicite comme exigence de type E ! En

revanche, concernant l’amélioration continue, on se trouve typiquement

face à une formulation qui mérite une analyse. En effet, la norme ne

demande pas ici d’apporter des preuves d’amélioration continue ce qui

fait l’objet du paragraphe 4.10 mais bien des preuves de l’engagement

pour l’amélioration continue, ce qui est bien différent. Ces preuves

peuvent être données par exemple par un rapport mensuel demandé

par la direction au responsable qualité contenant un tableau de bord de

suivi.

Hali 2014 Check-list 17025 Page 35

Paragraphe 4.2.4 :

Application de la méthode PIEM :

Communiquer sur l’importance de satisfaire aux

EI M

exigences client, réglementaires et légales

Explications :

Nouvelle exigence de la version 2005 qui paraît un peu anodine à

première vue. Sur les exigences client, il ne devrait pas y avoir de

conséquence notable : la revue de contrat devrait permettre d’identifier

ces exigences et tout devrait être mis en œuvre à chaque niveau pour les

satisfaire, depuis la réception de l’objet présenté à l’essai ou l’étalonnage

jusqu’à la validation du rapport d’essai ou du certificat d’étalonnage en

passant par les services au client.

Il n’en est pas de même des exigences légales et réglementaires.

Comment et par qui sont-elles identifiées, comment en assure-t-on la

veille, comment sont-elles transmises aux fonctions concernées, ... ?

Autant de questions – et bien d’autres – auxquelles le laboratoire doit

répondre. Une partie de ces réponses pourra être apportée dans la partie

portant sur la gestion documentaire – c’est d’ailleurs une exigence de la

norme – mais l’identification et la veille n’y sont pas explicitement

traitées. Il faudrait donc, a minima, que la direction désigne une personne

chargée de ces deux éléments puisque la norme n’a pas plus d’exigence

que l’obligation de communiquer sur l’importance à respecter ces

exigences. Une nouvelle fois, on peut constater qu’il y a une claire

interaction entre ce paragraphe 4.2.4, le paragraphe 4.1.2 qui fait allusion

aux besoins des autorités réglementaires et le 4.3.1 qui impose la

maîtrise de ces documents réglementaires. Vouloir les traiter de façon

indépendante serait faire preuve de bien peu d’esprit analytique et

synthétique (au risque de tomber dans des contradictions).

Paragraphe 4.2.5 :

Application de la méthode PIEM :

Positionnement des procédures

EE M

organisationnelles et techniques

Présentation de la structure documentaire dans le

EE M

manuel

Hali 2014 Check-list 17025 Page 36

Explications :

Le manuel qualité est le document central du système. Il peut même

dans les cas les plus extrêmes être un document unique puisque la

norme prévoit qu’il puisse contenir les procédures organisationnelles et

techniques. Mais ce ne pourra être le cas que lorsque l’entité est de

toute petite taille et que l’étendue technique reste très limitée. Autrement

dit, dans la majorité des cas, ce manuel sera un document qui fera

référence à la plupart des procédures. Il s’agit en fait de trouver dans

l’élaboration de ce document le meilleur équilibre entre le transformer en

une simple liste de procédures – sa valeur ajoutée est alors bien faible –

et une « encyclopédie » détaillée de tout ce qui est fait dans le

laboratoire – ce qui le rend illisible.

La question est souvent posée de savoir combien de pages un manuel

qualité doit-il comporter. On comprend à la lecture de ce qui précède qu’il

n’y a pas de bonne « taille ». Mais on peut donner ici une image qui est

celle d’une carte routière. S’il s’agit de celle d’un pays dans son

ensemble, seules les grandes voies de communication apparaîtront, de

même que les plus grandes villes. Et si on rajoutait toutes les routes, les

chemins et les villages, la carte deviendrait totalement illisible. Ainsi en

est-il du manuel qualité : pouvoir « voyager » dans l’ensemble du système

documentaire à partir d’un document central unique. Il ne doit par

conséquent pas y avoir de document « orphelin » dans le système, c’est-

à-dire de document non lié directement ou indirectement à ce manuel.

C’est d’ailleurs l’un des enjeux de la structure documentaire qui doit être

présentée dans ce document et dont nous parlerons plus en détail dans la

partie 3.

Hali 2014 Check-list 17025 Page 37

Paragraphe 4.2.6 :

Application de la méthode PIEM :

Rôles et responsabilités de la direction technique

EE M

dans le manuel qualité

Rôles et responsabilité du responsable

EE M

qualité dans le manuel de qualité

Explications :

Certes, la norme exige que ces rôles et responsabilités soient, pour ces

deux fonctions, présentées dans le manuel qualité. Ce qui doit donc être

fait. Mais leur présence commune et proche dans un seul document doit

nous amener à réfléchir à l’objectif correspondant. Il s’agit en fait

d’apporter la démonstration que ces deux fonctions sont bien

indépendantes mais complémentaires pour assurer la conformité aux

exigences de la norme, un peu comme le sont les chapitres 4 et 5 de la

norme. Le laboratoire ne devra cependant pas adopter une approche trop

« manichéenne » des choses dans ce sens, bien des procédures faisant

conjointement intervenir les compétences de ces fonctions. C’est le cas,

par exemple, de la procédure de revue des contrats, appels d’offres et

demandes des clients.

Paragraphe 4.2.7 :

Application de la méthode PIEM :

Maîtrise des changements dans le SM

Explications :

EI M

La terminologie utilisée « la direction doit assurer...

» doit bien nous faire identifier une exigence de type M comme nous

l’avons expliqué dans l’alinéa g des explications du paragraphe 4.1.5.

Une analyse plus abrupte aurait pu nous faire penser logiquement à une

exigence de type I avec la question correspondante : « comment

conserver l’intégrité du système lors d’une évolution dans le système ? »

et nous faire associer à cette interrogation une exigence de

méthodologie. En fait, des réponses sont apportées par différents autres

paragraphes : maîtrise de

Hali 2014 Check-list 17025 Page 38

la documentation, action corrective, action préventive et revue de

direction, principalement.

4.3.3 Le paragraphe 4.3 de la norme ISO 17025:2005

Paragraphe 4.3.1 :

Application de la méthode PIEM :

Maîtrise de la documentation interne P EI

Maîtrise de la documentation externe P EI

Explications :

Les laboratoires font des efforts importants pour maîtriser leur

documentation interne. Les procédures de maîtrise de la documentation

sont souvent sophistiquées, complexes, voire longues, parfois

incompréhensibles. Et ils en oublient d’aller à l’essentiel. Quand ces

procédures commencent par « rédiger le document », on peut déjà être

sûr que la documentation externe est oubliée !

L’expérience montre qu’il est difficile de traiter ces deux thèmes dans

une seule et même procédure tant les principes sont différents. Et il ne

faut pas croire que la maîtrise de la documentation interne est plus

simple que celle venant de l’extérieur, en particulier parce qu’on ne

maîtrise pas le moment où les modifications (ou même l’émission de

nouveaux documents) est effectuée. Il devient donc obligatoire de

mettre en place une veille rigoureuse, à périodicité adaptée au type de

document et au risque correspondant, puis d’être capable de démontrer

que celle-ci a bien été réalisée même si elle a conclu à l’absence

d’évolution !

Un autre écueil dans lequel tombe un bon nombre de laboratoires est la

confusion existant entre un modèle de document (un formulaire

d’enregistrement) et le document généré à partir de ce modèle

(l’enregistrement). En effet, un système documentaire peut être

classiquement décrit comme une pyramide couronnée par un manuel

qualité et dont les documents inférieurs vont dans un degré de détail de

plus en plus important au fur et à mesure que l’on descend cette

pyramide. La figure 9 en donne la représentation la plus généralement

rencontrée. Bien entendu, ceci peut se complexifier dès lors que le

laboratoire est composé de plusieurs départements d’activités

Hali 2014 Check-list 17025 Page 39

différentes. Il faudra en effet décider si un seul manuel qualité est

possible ou si les organisations de ces départements sont suffisamment

différentes pour devoir exiger la rédaction d’un manuel qualité par entité.

Figure 9 : la structure pyramidale de la documentation

Les procédures de maîtrise de la documentation interne devraient donc

s’intéresser à ces quatre types de documents. Et on voit bien que les

enregistrements eux-mêmes n’appartiennent pas à cette pyramide. C’est

d’ailleurs très logique puisqu’ils sont générés par l’utilisation de ce

système : la mise en œuvre d’une procédure donnée et du formulaire

d’enregistrement associé génère un enregistrement qui n’est – et ne

peut être – géré comme les procédures et formulaires dont il est issu !

C’est la raison d’être du paragraphe « 4.13 : maîtrise des

enregistrements » de la norme ISO 17025. Autrement dit, les

enregistrements n’appartiennent pas au système documentaire, ils sont

le résultat de son utilisation et ne peuvent donc être gérés de la même

manière.

Une autre difficulté est rencontrée dans la gestion des formulaires s’ils

sont traités de la même façon que les autres documents de la pyramide.

Lorsque les laboratoires écrivent que les documents sont revus et

approuvés, ils le démontrent par l’apposition des visas des fonctions

responsables correspondantes. En revanche, alors que ces mêmes

procédures n’excluent en rien ces formulaires, ces mêmes visas n’y

apparaissent pas dans bien des cas. Ce qui n’est évidemment pas

satisfaisant (ce qui ne veut pas dire qu’ils doivent apparaître !). Des

solutions à ces problèmes seront proposées dans la partie 3 puisque le

Hali 2014 Check-list 17025 Page 40

rôle de cette partie est de présenter les exigences, et non de proposer des solutions (il en existe une infinité) pour satisfaire ces

exigences.

Paragraphe 4.3.2 :

Application de la méthode PIEM :

Revue et approbation des documents... I EI

...par du personnel autorisé EE

Établissement d’une liste de contrôle (ou autre Pas de disposition

I EE

moyen)

Disponibilité de la liste de contrôle I EE Idem

Disponibilité des documents autorisés aux

I EE

endroits ad hoc

Revue périodique avec révision éventuelle des

I EE

documents

Retrait (ou autre moyen) des documents périmés I EE

Documents périmés convenablement marqués I EE

Identification unique des documents I EE

Contenu minimum de l’identification EE M

Explications :

Il est clair que selon les modalités de rédaction des procédures que le laboratoire aura choisies, une partie ou la totalité de ces

Hali 2014 Check-list 17025 Page 41

exigences de type I pourra être traitée dans la procédure elle-même. Il s’agit donc d’obéir à une stratégie interne dans laquelle on

portera la préférence soit à avoir de nombreux documents extrêmement courts (type recto-verso par exemple) ou des documents

beaucoup plus « lourds » et peut-être un peu moins faciles à utiliser mais auto-porteurs c’est-à-dire qui ne renvoient pas en

permanence à d’autres documents. On voit donc que la méthode consiste ici à identifier des exigences permettant au laboratoire

de ne pas se contenter de phrases du style « les documents sont revus et approuvés » mais d’expliquer comment ils le sont. En

particulier, cela signifie qu’il convient de définir le rôle de la fonction qui effectue la revue et le rôle de celle qui réalise

l’approbation, pour ne prendre que cet exemple. Alors, dans ces conditions, il ne s’agira plus d’une simple relecture permettant

de s’assurer qu’il n’y a pas de faute de grammaire ou d’orthographe, voire dans le pire des cas d’une signature

Hali 2014 Check-list 17025 Page 42

apposée sans aucune lecture « parce que plusieurs personnes ont déjà

relu le document » !

La liste de contrôle, souvent dénommée « liste des documents en

vigueur », permet à tout utilisateur de s’assurer qu’il utilise bien la

version à jour d’un document. Il est donc de toute première évidence

que cette liste soit disponible en chaque endroit où un document est

susceptible d’être utilisé. Elle est LA liste de référence.

Les documents doivent être disponibles là où des opérations

essentielles sont réalisées. Cela paraît certes évident mais la mise en

œuvre devient moins évidente lorsque des opérations d’étalonnage ou

d’essais doivent être réalisées en dehors des locaux fixes du laboratoire

(laboratoire mobile, échantillonnage, ...). Par ailleurs, la norme contient

là une petite imprécision que chaque laboratoire pourra interpréter

(attention, ce mot doit rester exceptionnel !) à sa guise, ou plus

exactement selon sa propre stratégie. La norme aurait en effet pu

ajouter « seulement » ou « au moins » aux endroits où... ce qui n’est

bien sûr pas la même chose. Le laboratoire doit prendre en compte le

fait que si toutes les personnes du laboratoire reçoivent tous les

documents (ce qui satisfait l’exigence de la norme), le risque est que

chacun ne sache pas exactement ce qu’il a à appliquer au quotidien

selon le principe universellement reconnu que « trop d’informations tuent

l’information ». Réciproquement, sélectionner le juste nécessaire

documentaire pour chacun, outre les difficultés supplémentaires

générées en matière de maîtrise documentaire, induit inévitablement le

risque d’en oublier. Par exemple, chaque personne pouvant être

confrontée à une non-conformité, les documents relatifs à leur gestion

(procédures et autres) doivent être communiqués à tout le monde. On