Académique Documents

Professionnel Documents

Culture Documents

Estampage 3 Ème 2022

Transféré par

Mouad Ait AyachTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Estampage 3 Ème 2022

Transféré par

Mouad Ait AyachDroits d'auteur :

Formats disponibles

1

UNIVERSITE MOULAY ISMAIL

ECOLE NATIONALE SUPERIEURE D’ARTS ET METIERS

DE MEKNES

Module : Matériaux et Procédés de Mise en Forme

ELEMENT DE MODULE : PROCEDES DE FORGE

Polycopié du Cour : Procédés de FORGE

Tronc Commun

ère

Niveau 1 Année cycle ingénieur

Réalisée Par : Youssef AOURA

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

2

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

Sommaire

1 – Introduction:

2 – Machine à choc:

2.1 – Calcul du cordon de bavure ................................................................................................

2.2 – Détermination technologique de l’engin à choc convenable ............................................

3 - Presses d’estampage:

3.1 - Généralité.............................................................................

3.2 - Détermination des forces (contre-pression) appliquée à l’équilibre finale lors de l’estampage.....

3.3– Calcul d’un cordon de bavure…………………………………………………………………

3.4– Calcul de la force d’estampage…………………………………………………………………

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

3

1 – INTRODUCTION

En estampage, il existe deux grands types de machines qui agissent soit par :

.Par pression:

Les presses hydrauliques contrôlées par la force maximale disponible. L’arrête de la

machine est contrôlé par la force maximale ou par la position de la matrice mobile :

capacité allant de 100t à 80000t ( Japon) , 11500t ( Le Creusot).

vitesse jusqu’à 1m/s.

contrôle de la vitesse de l’effort et de la course.

permet de réaliser des pièces de grandes dimensions.

faibles dépouilles, présence d’éjecteurs.

Les presses mécaniques à système bielle-manivelle : le point d’arrêt de la matrice

mobile est contrôlé par la cinématique de la machine (liaisons mécanique) et la force

disponible varie en fonction de la position du coulisseau. Elles sont rapides (vitesse de 0.3 à

1.5 m/s) précises et très utilisées en estampage, découpage et emboutissage.

..

. Par chocs: contrôlés par l’énergie consommée à chaque coup. L’énergie totale nécessaire

pour le formage d’une pièce et obtenue par l’addition des énergies de plusieurs coups

successifs. Il existe deux types de frappes :

1- Les moutons à simple effet : où la masse tombe en chute libre par son seul

poids. Le mécanisme sert uniquement au relevage de la masse. L’énergie

d’estampage par coup est l’énergie potentielle de la masse.

2- Les marteaux pilons à double effet où la chute de la masse est accélérée par

une action supplémentaire (en générale un fluide ou un gaz). Le mécanisme apporte

une énergie supplémentaire à la frappe.

. Choix de l’engin Le choix de l’engin dépend :

. de la taille de la pièce et de sa morphologie.

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

4

. de l’importance de la série à réaliser.

. de la nature du matériau à former.

Les engins à chocs sont plus souples d’utilisation, bien adaptés aux petites séries et à

la préparation des ébauches. La réalisation de pièces identiques en grandes séries est le

domaine de prédiction des presses ainsi que pour les pièces de grandes dimensions.

L’optimisation de ce procédé de formage relève en grande partie de l’expérience des

agents de méthodes et de l’utilisation de tableaux établis depuis longtemps par relevé des

valeurs communément utilisées, notamment pour la géométrie des outillages :

- rayons d’arrêtes et de raccordements,

- épaisseur et hauteurs de nervures,

- dépouilles,

- formes et dimensions des noyaux et des toiles, …

Ces tableaux ont été donnés dans la première partie de ce cours.

En revanche, le choix de la force de presse ou l’énergie de marteau-pilon peut être traité par

différents modes de calcul que nous allons traiter. Ce sont :

- la détermination des paramètres d’estampage sur engin à choc à l’aide des tableaux.

- la détermination de la force maximale de presse et du cordon de bavure par une

méthode analytique prenant en compte globalement le comportement plastique et les

conditions de frottement du matériau estampé.

2 – MACHINES A CHOC

2.1– Calcul du cordon de bavure:

Dans cette partie nous allons présenter la méthode de détermination du cordon de bavure qui

est nécessaire pour compléter l’étude des outillages en estampage.

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

5

Figure 2.1: Détermination technologique des dimensions et d’un cordon de matrice

2.1.1 Détermination de la largeur :

La détermination de l’engin à choc passe par le

calcul du cordon de bavure, à savoir la largeur du

cordon noté .

La figure 2 donne en fonction de la largeur

maximale de la pièce. Cette dernière est déterminée à

partir du dessin d’ensemble de la pièce.

Si une valeur de la largeur maximale se trouve

entre deux valeurs du tableau, le calcul de se fait

par une interpolation linéaire entre.

Figure 2.2: Calcul de la largeur du cordon

2.1.2 Calcul de l’épaisseur du cordon de bavure :

Le calcul de l’épaisseur du cordon de bavure est à la fois fonction de la valeur de et

du caractère architectural (de la cavité) désigné par les expressions suivantes (figure 3) :

h

Pièce très simple peu de variation de l’épaisseur : 1

e

h

Pièce semi simple : variation de l’épaisseur non négligeable : 1

e

h

Pièce semi complexe : filage léger 1 2.5

e

h

Pièce complexe : filage important 2.5 4.5

e

h

Pièce très complexe : filage très important 4.5 6

e

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

6

Hauteur de chute 1m

Vitesse d’impact 4.43m/s

4

Hauteur de chute 1.19m

Vitesse d’impact 4.83m/s

4.5

Hauteur de chute 1.41m

Vitesse d’impact 5.25m/s

5

Hauteur de chute 1.69m

Vitesse d’impact 5.75m/s

6

Hauteur de chute 2.0m

Vitesse d’impact 6.25m/s

7

Figure 2.3: Calcul de en fonction de

La valeur de calculé ne doit jamais être inférieure à 1.2 mm. Lorsqu’elle pourrait en être

ainsi, il faut adopter 1.2mm et majorer en conservant la relation imposée par le

caractère architectural de la matrice.

2.2 – Détermination technologique de l’engin à choc convenable:

La meilleure méthode de sélection des engins à choc, n’est nullement déterminée

d’avance. Le choix de l’engin n’est pas simple compte tenu :

- de l’importance de la série,

- de la morphologie de la pièce à produire,

- de la puissance de l’engin à mettre en jeu,

- du matériau dont on dispose.

Cependant, il existe quelques règles simples dont on peut s’inspirer pour fixer le choix

de l’engin et du processus de fabrication. Dans un premier temps, nous allons déterminer

l’engin à choc qui permet d’estamper la pièce en quatre frappes au moins et cinq au plus une

pièce préalablement ébauchée. Ce choix de nombre de frappes est purement conventionnel, on

verra par la suite pourquoi.

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

7

2.2.1 Détermination de la hauteur de chute de l’engin

La hauteur technologiquement désirable est une conséquence du caractère architectural

de la pièce à réaliser. Elle ne dépend pas du nombre de frappes, mais seulement la présence

des cavités dans la pièce.

La figure 3 donne la hauteur de l’engin à adopter et la vitesse d’impact en fonction du

caractère de complexité et simplicité de la pièce.

2.2.2 Calcul de la masse de l’engin

i- Détermination de MSPU

Dans un premier temps, on détermine la masse spécifique unitaire du mouton qu’on

note MSPU, c'est-à-dire la masse nécessaire pour écraser un cm2 de la pièce.

La valeur du MSPU est fonction du caractère de massivité minceur définit par le

rapport K. Ce dernier est calculé de la manière suivante :

épaisseur moyenne

K avec :

l arg eur moyenne

volume la pièce cordon

épaisseur moyenne em

surface la pièce cordon

surface la pièce cordon

l arg eur moyenne l m

longueur la pièce cordon

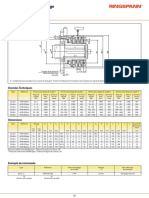

Pièce massive Pièce semi-epaisse Pièce semi-plate Pièce plate Pièce très plate

K K 0.2 0.14 K 0.2 0.1 K 0.14 0.07 K 0.1 K 0.07

MSPU en Kg/cm2 6 8 10 12 14

Tableau 2.1 : Détermination du MSPU

Le tableau 1 donne la valeur du MSPU en fonction de K et ceci pour des pièces dont la

longueur n’excède pas 3 fois la largeur..

ii- Détermination de la masse de l’engin et le nombre de frappe

Le tableau 1 suppose l’estampage est effectué en 4 ou 5 coups. Ce choix est purement

conventionnel. Les considérations de caractère économique et commercial prévalaient sur

celles de caractère technologique. L’emploi des gros engins pour produire des pièces de faible

valeur est économiquement impossible. Les dépenses d’investissement ainsi que celles

résultant de l’exploitation en sont la causent.

Par conséquent, le coefficient MSPU calculé précédemment doit être corrigé en

fonction de la masse réelle de la pièce. Le tableau 2 donne ces coefficients à multiplier par le

MSPU donné par le tableau 1 pour déterminer le MSPUc.

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

8

Tableau 2.2 : détermination du coefficient de correction du MSPU et le nombre de frappe

La masse technologiquement convenable est finalement proportionnelle à l’aire

soumise à l’action aplatissant et non au volume de la pièce.

Mengin =MSPUc x Surface(pièce+cordon)

Le nombre de frappe est donné aussi en fonction de la masse de la pièce, on constate

que pour une petite pièce on choisira un mouton lourd et un petit nombre de coup pour éviter

le refroidissement excessif de la pièce. Pour une grosse pièce, on choisira un mouton léger et

un grand nombre de coup pour éviter d’utiliser des engins trop coûteux.

Quand, par nécessité, on utilise un engin non exactement défini par la méthode

développée dans cette partie, mais toutefois assez voisin, on peut calculer le nombre de

frappes par la formule suivante :

Le principe appliqué dans cette formule est la conservation de l’énergie totale de la

pièce estampée.

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

9

3 – Presses d’estampage

3.1 Généralités

3.1.1– Définitions :

En estampage, le matériau subit deux grands modes de déformation lors de sa mise en

forme :

Refoulement : appeler aplatissement où écrasement. Il est caractérisé par la diminution

d’une quelconque des trois dimensions géométrique d’un solide en laissant les deux autres

toutes libertés de s’accroître.

Rétreint : appeler aussi le filage, ce mode de déformation consiste à diminuer

simultanément deux dimensions géométriques à la fois en laissant la troisième la liberté de

s’accroître.

3.1.2– Courbes de plasticité:

a- essai d’écrasement d’un lopin

L’essai d’écrasement consiste à appliquer une force F sur un lopin cylindrique de

diamètre D0 et de hauteur H0 chauffé à une température T. La force F évolue en fonction de la

hauteur H du lopin et doit vaincre :

- la résistance du matériau à sa déformation plastique,

- le frottement dû au glissement lopin-outillage.

On suppose que le lopin reste cylindrique en négligeant l’effet de tonneau et que son volume est

conservé. En fin de course, le lopin a une hauteur H et un diamètre D.

Figure 3.1 : Courbes de plasticité a=f(K) pour un acier ordinaire.

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

10

On définit deux rapports, le premier est le rapport d’écrasement noté K est donné par

l’expression suivante :

grandeur qui dim inue H

K

grandeur qui augmente D

Le second est la plasticité du matériau donné par la pression moyenne appliquée sur la

surface du lopin:

4F

a 2

D

Des essais expérimentaux sur des presses hydrauliques ont permis de tracer la courbe

a=f(K) à température constante ( figure 3.1).

b- estampage d’un lopin par refoulement :

Lorsque le lopin écrasé, est enfermé dans un

outillage, l’expérience montre que la matière en

contact avec la paroi latérale du conteneur (entre le

plan H et H’) est immobilisée et ne participe pas à

la déformation (figure 5 ).

Le lopin se comporte comme si cette matière

n’existait pas et comme si les deux parties

supérieure et inférieure étaient directement en

contact l’une avec l’autre. La déformation dans ces

Figure 5

deux parties se fait librement (comme en forgeage

libre).

La plasticité est mesurée donc au point de la génératrice où la matière décolle de

l’outillage. En d’autre terme, pour l’estampage par refoulement d’un lopin en matrice fermée,

la pression motrice nécessaire au formage de la pièce dépend du diamètre de la pièce D et de

son rayon r : a=p=f(2r/D).

3.1.3– Correction d’anisothermie:

L’expérience quotidienne a montré que pour des arrondis plus petits, il est difficile d’obtenir

les rayons d’arrête sur les pièces estampées

sans faire de correction.

En effet, compte tenue de refroidissement

important des arrêtes, la plasticité du

matériau augmente. Pour remédier à ce

problème une correction de caractère

technologique s’impose. Elle consiste à

diminuer la valeur du rayon afin d’augmenter

la pression aux d’obtenir un contact effectif,

entre la matrice et le matériau, jusque dans

les arrondis.

Tableau 3.1: valeur des rayon à adopter dans

les calaculs des pressions

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

11

3.2– Détermination des forces (contre-pression) appliquée à l’équilibre finale lors de

l’estampage :

3.2.1– Rôle de la bavure

b

Le cordon de bavure joue le rôle d’une soupape qui

permet à la pression de s’élever dans la cavité et que l’on

règle de telle manière qu’il soit plus facile à la matière

chaude à remplir les gravures que d’en échapper. Il est

caractérisé par la largeur et l’épaisseur .

La largeur est destinée à assurer la solidité du

cordon, ce qui exige qu’elle ait une valeur en rapport avec

. On doit autant que possible vérifier l’équation :

2

8 14

surface de frappe cordon debavure

Le rôle très important de est de faire régner

dans la cavité la pression nécessaire à un bon remplissage. logement de bavure

Si est trop grand, la gravure se remplit mal ; s’il est trop

petit, on ne peut plus battre la pièce à fond.

A titre de renseignement, varie de 1mm pour les petites pièces fines et délicates à

6mm pour les grosses pièces.

3.2.2– Les contre-pressions passives à l’équilibre finale lors de la formation de la

bavure

Lors de la formation du cordon de bavure, le métal doit vaincre trois contre-pression

(pressions résistances) à savoir :

- la contre-pression dite plasticité a au niveau de plan de joint

- la contre pression due à la résistance à la déformation du cordon de bavure

- la contre pression noté c engendrée par le frottement entre la bavure et les

matrices.

i- contre-pression passive a :

Elle caractérise la plasticité au niveau du plan de joint, sa valeur dépend de la position

du plan de joint.

Premier cas : le plan de joint est à mi épaisseur, le

seuil de plasticité a découle du coefficient k=e/d.

Deuxième cas : le plan de joint n’est pas à mi

épaisseur et se situe à la distance h de la base

voisine. Le seuil de plasticité dans ce cas est le

même que si l’épaisseur était 2h, çàd a=f( k=2h/d).

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

12

ii- contre-pression passive b :

Cette contre-pression b résiste à l’extension du métal vers l’extérieur ( logement de

bavure). On montre que b peut se mettre sous la forme

2

b palier

d

Avec palier désigne la valeur de la plasticité du métal à la température de la bavure

lorsque k devient très grand. Dans le cas de l’acier ordinaire, b est supposée constante et

prend la valeur 1 daN/mm2 par défaut et 2 daN/mm2 par excès.

ii- contre-pression passive c :

Le calcul de la contre-pression due aux frottements nécessite la détermination de la

force F1 qui assure la formation de la bavure. Cette force, juste avant la fermeture de la

matrice, fourni un effort ultime qui confère à la bavure sa minceur extrême (d ) .

La force F1 est uniformément répartie sur l’anneau de surface . Il en résulte une

pression qui celle nécessaire à sa déformation noté q :

F1 q(d )

La pression q dépend de et de puisque c’est la pression capable d’assurer la

formation de l’anneau qui compose le cordon de bavure et le coefficient de minceur de celui-

2

ci est précisément défini par le rapport k ' . Or ce rapport doit vérifier 8 14 ce

2

qui correspond à 0.07 k ' 0.125 .

Pour rendre le calcul plus facile et le mettre en formule, on admet qu’entre ces limites

(0.07 et 0.125) la courbe de plasticité d’un matériau est une hyperbole parfaite. Ce qui

entraîne comme conséquence pour le produit q par k ' d’être constant pour une

2

température invariable.

Dans le cas de l’acier ordinaire, cette constante vaut 3.34 à 870°C.

à 870C , on a q 3.34 ou encore q 6.68

2

à 950C , on a q 2.57 ou encore q 5.14

2

à

1000C , on a q 2.17 ou encore q 4.34

De même 2

à 1050C , on a q 1.88 ou encore q 3.76

2

à 1100C , on a q 1.52 ou encore q 3.04

2

à 1150C , on a q 1.25 ou encore q 2.50

2

Pour d’autres matériaux on aurait

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

13

Tableau 3.2 : valeur de q pour différents matériaux

Pour calculer c, on va considérer un petit parallélépipède de 1 mm de largeur découpé

dans l’anneau de cordon de bavure. Il est comprimé par une force f1 q 1.

On suppose que le frottement entre le métal et les deux matrice est le même et vaut

f 0.202 (lubrifiant graphité) :

1 0.202 q

La somme des deux frottements vaut alors :

1 2 0.405 q

La contre pression c est alors la quotient de 1 2 par la surface sur laquelle s’exerce

( 1 mm2 ). On remplace q par sa valeur à 870°C qui correspond à une température de la

pièce à 1000°C, on obtient finalement :

c 2.7( ) 2

Pour d’autres températures de bavure on aurait :

à 950C , c 2.03( ) 2

à 1000C , c 1.70( ) 2

à 1050C , c 1.37( ) 2

2

à 1100C , c 1.04( )

à 1150C , c 0.79( ) 2

Pour d’autres matériaux on aurait

Tableau 3.3 : valeur de c pour différents matériaux

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

14

3.3– Calcul d’un cordon de bavure:

Les trois contre pressions passive a, b et c définies auparavant suppose la connaissance

de et de lesquelles sont les véritables inconnues. Or l’équilibre final du cordon implique

que la pression p qui doit assurer le bon remplissage de la gravure doit être égale à la somme

a+b+c.

Il est donc nécessaire de connaître p pour pouvoir déterminer et .

Autrement dit, la croissance de la pression motrice et la valeur qu’elle atteint à

l’équilibre dépendent des deux dimensions du cordon de matrice ( et ).

La méthode de calcul d’un cordon de bavure consiste à calculer d’abord la pression p

assurant le bon remplissage de la cavité. Celle-ci (la pression p) dépend de la morphologie de

la pièce. Ensuite, on calcul la contre pression c par la formule

c=p–a–b

a est calculable en fonction de la position de joint de la matrice et b peut prendre la

valeur de 1 daN/mm2 ou 2 daN/mm2.

La connaissance de c entraîne celle de .

La valeur de dépend de la largeur maximale de la pièce et peut être calculée à partir

de ce tableau :

Largeur maxi Valeur de Largeur maxi Valeur de

40 mm 4 mm 160 mm 8.5 mm

50 mm 4.5 mm 180 mm 9 mm

60 mm 5 mm 200 mm 9.5 mm

70 mm 5.5 mm 220 mm 10 mm

80 mm 6 mm 240 mm 11 mm

90 mm 6.5 mm 260 mm 12 mm

100 mm 7 mm 280 mm 13 mm

120 mm 7.5 mm 300 mm 14 mm

140 mm 8 mm 350 mm 17 mm

Tableau 3.3 : La valeur de en fonction de la largeur maximale de la pièce

La valeur de peut être déduite des valeur de c et .

3.4– Calcul de la force d’estampage :

3.4.1– Classification des pièces en estampage

La classification des pièces en estampage est basée sur le mode de déformation

prépondérant dans la pièce. Si la pièce est réalisée que par refoulement la morphologie de la

pièce est classée en pièce simple ou semi-simple. Dans le cas de l’existence d’un filage dans

la pièce on la classe en pièce semi-complexe ou complexe.

3.4.2– Calcul de force d’estampage pour une pièce simple et semi-simple:

Dans le cas d’un estampage comportant un cordon de bavure, la force de forgeage est

la somme de deux forces f1 et f2 :

F= f1 + f2

La force f1 est la conséquence de la pression q qui s’exerce sur le cordon de bavure. La

force f2 est celle de la pression motrice p sur la pièce au niveau du plan de joint. Finalement la

force F peut être déterminée par la formule : F= q.Sc + p.Sp

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

15

Avec Sc est la surface du cordon et Sp la surface de la pièce au niveau du plan de joint.

Les pressions p et q sont à déterminer en utilisant des températures inégales. Pour p il

faut utiliser la température de la pièce et pour q celle de la bavure. L’écart de température est

souvent de l’ordre de 130°C à 150°C pour l’acier.

i- cas de pièce simple :

Dans le cas des pièces simples (qui comportent une seule acuité r), la valeur de p est

calculée en fonction du rapport k= 2r/d (voir estampage par refoulement).

La force d’estampage est donc donnée pour une pièce de révolution de diamètre d par :

F= f1 + f2

d 2

Avec f1 q (d ) f2 p

4

ii- cas de pièce semi-simple :

Dans le cas des pièces semi-simples (pièces obtenues par refoulement mais qui

possèdent plusieurs acuités) la méthode consiste à imposer un rayon et corriger les autres.

Pour ce faire il faut supposer qu’au plan de joint on a l’équilibre des contre pression avec la

pression calculée à partir du rayon imposée. Le calcul des forces f1 et f2 se fait comme s’il

s’agit d’une pièce simple.

3.4.3– Calcul de la force d’estampage pour une pièce semi-complexe:

i– Détermination de la section dans le plan vertical de difficulté maximale:

La diversité des matrices des pièces estampées, est quasi infinie mais, quand on

envisage la morphologie des sections contenues dans les plans verticaux particuliers, on

s’aperçoit que cette diversité est beaucoup plus limitée. D’ailleurs les sections des matrices de

difficulté maximale peuvent être classées selon les morphologies de la figure 3.2.a.

Pour l’étude d’une pièce par estampage, classée en pièce semi-complexe, on doit

chercher la section verticale de difficulté maximale dans un premier temps, puis on cherche la

morphologie type parmi les 8 cas de la figure 3.2.a la plus proche. Une fois cette étape est

franchise, on procède au calcul de la contre-pression a puis les pression P1 et P2 selon les

données de la figure 3.2.b.

Figure 3.2.a : Morphologies types en estampage.

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

16

Figure 3.2.b : Calcul de la contre pression a et des pressions P1 et P21.

ii – Détermination des pressions P1 et P2 :

Le calcul de la pression P1 est déterminé en fonction du rapport k0 et du type de

morphologie (figure 3.2.b). On utilise la courbe de l’acier à la température pièce pour

déterminer P1 (figure 3.1 ou 3.1).

Figure 3.3 : Courbes de plasticité a=f(K) pour un acier

ordinaire à 1000°C

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

17

Le calcul de la pression P2 est réalisé comme suit :

P2 P21 P22

Avec P21 est déterminé en fonction du rapport k1, k2 et du type de morphologie (figure

3.2.b). On utilise la courbe de l’acier à la température pièce pour déterminer P 21 (figure 3.4).

A noter que cette courbe n’est valable que pour des pièces ayant une dépouille de 7%.

Figure 3.4 : Calcul de la pression P21 pour un acier ordinaire à 1000°C et pour des pièces

ayant des dépouilles de 7%

Et P22 est déterminé en utilisant la relation suivante : P22 n P

Avec n est le nombre de changement de section dans la partie ou il y a filage et β est

une constante qui dépend du matériau pour l’acier β=6 et P est une surpression déterminée à

partir de la figure 3.2.b et qui dépend de la position de la monté du métal par rapport à l’axe

ou le plan sécant de la pièce.

iii – Détermination de la pression P:

La pression P1 permet d’assurer le bon remplissage des parties qui sont réalisées par

refoulement. Tandis que la pression P2 assure la montée du métal dans les ou il y a un filage.

La pression nécessaire qui permet d’assurer le bon remplissage de la gravure sera donc :

P max( P1 , P2 )

Une fois cette pression est déterminée, le calcul de la force d’estampage se fait comme

pour les pièces simples et semi simples :

F= f1 + f2

Avec f1 q Sc f 2 p Sp

3.4.4– Détermination de logement de bavure:

Le logement de bavure est conçu pour contenir l’excès de métal. Il existe plusieurs

configurations pour celle-ci, mais on va adopter celle qui est présentée dans la figure 3.5.

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

18

Figure 3.5 : Configuration du logement de bavure.

Les valeurs des paramètres h1 et b1 sont données dans le tableau 3.4 en fonction de la

valeur de .

Tableau 3.4 : La valeur de h1 et b1 en fonction de .

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

19

ETUDE TECHNOLOGIQUE DE L’ESTAMPAGE

Vous aimerez peut-être aussi

- EstampageDocument16 pagesEstampageMohammed ElkouhenPas encore d'évaluation

- Calcul EstampageDocument16 pagesCalcul Estampageyasser50% (2)

- Cours - Coupe Des Métaux 1 - Master I Fab Méca Prod 2022-2023Document37 pagesCours - Coupe Des Métaux 1 - Master I Fab Méca Prod 2022-2023Sahli BadreddinePas encore d'évaluation

- Atelier 3 PliageDocument13 pagesAtelier 3 PliageFrançois VOVIAUXPas encore d'évaluation

- Procédés D'obtention Des ProduitsDocument16 pagesProcédés D'obtention Des ProduitsELMustaphaELMoukhtariPas encore d'évaluation

- Fabrication FraisageDocument8 pagesFabrication Fraisagetaha oulkadiPas encore d'évaluation

- Belhamra AliDocument155 pagesBelhamra AliMario StiflerPas encore d'évaluation

- 9726 23672 1 PBDocument5 pages9726 23672 1 PBNassima NaboulsiPas encore d'évaluation

- Jnc21 Gnaba Imen ArticleDocument11 pagesJnc21 Gnaba Imen Articlemariem daikhiPas encore d'évaluation

- Pfe GC 0144 PDFDocument124 pagesPfe GC 0144 PDFphilou6259Pas encore d'évaluation

- Rapport de Stage Er-RazkiDocument27 pagesRapport de Stage Er-RazkiAhlam NciriPas encore d'évaluation

- Correction ProcedesDocument8 pagesCorrection ProcedesJunior TchonaingPas encore d'évaluation

- Avis Technique 3 09 602Document11 pagesAvis Technique 3 09 602ADJOUTPas encore d'évaluation

- TD1 - L3 - Conception Ashby - CorrigeDocument11 pagesTD1 - L3 - Conception Ashby - CorrigeSalma ES-SAFYPas encore d'évaluation

- Session 2013Document14 pagesSession 2013AbdelkaderDjebliPas encore d'évaluation

- Rapport de StageDocument21 pagesRapport de StageSalem LakhlifiPas encore d'évaluation

- Projet ZemzemDocument10 pagesProjet Zemzemtahermehdi213Pas encore d'évaluation

- RI 2 Les Presses FormateurDocument14 pagesRI 2 Les Presses FormateurAnas WajdéPas encore d'évaluation

- PliageDocument13 pagesPliageIlias Emsa100% (1)

- Essai de Traction02Document5 pagesEssai de Traction02fer23000Pas encore d'évaluation

- Extrusion 2Document10 pagesExtrusion 2K Aguirre Ort100% (1)

- Efmg4 IAODocument7 pagesEfmg4 IAOIsmail BlackPas encore d'évaluation

- Rapport de Stage Azizjemai PDFDocument19 pagesRapport de Stage Azizjemai PDFBadra BadouPas encore d'évaluation

- Projet ModuleDocument16 pagesProjet Moduletahermehdi213Pas encore d'évaluation

- 1 Déformation PlastiqueDocument8 pages1 Déformation PlastiqueLoulou rifiaPas encore d'évaluation

- Typologie Des Systèmes de Productions-EleveDocument9 pagesTypologie Des Systèmes de Productions-EleveMehdi Billah ouassimPas encore d'évaluation

- Mme Toumi Imen Système Unité D'usinageDocument6 pagesMme Toumi Imen Système Unité D'usinageKamel TayahiPas encore d'évaluation

- Pliage PDFDocument13 pagesPliage PDFlamriss100% (1)

- CCP Psi 2011 SujetDocument16 pagesCCP Psi 2011 SujetCristioano DakPas encore d'évaluation

- Appui Technique m22 Accessoires de Transmission de Mouvement EsaDocument37 pagesAppui Technique m22 Accessoires de Transmission de Mouvement EsaMohssin Ben Hammou80% (5)

- Fabrication TournageDocument7 pagesFabrication Tournagetaha oulkadi100% (1)

- Le Percage: Mecanique SM9Document4 pagesLe Percage: Mecanique SM9olive0007Pas encore d'évaluation

- B) Opération D'ébaucheDocument5 pagesB) Opération D'ébaucheGhebouli SamirPas encore d'évaluation

- 1-Déformation PlastiqueDocument8 pages1-Déformation PlastiqueRemy AwomoPas encore d'évaluation

- Usure Des Outils en UsinageDocument12 pagesUsure Des Outils en Usinagezouga zougaPas encore d'évaluation

- TP Métaux1 TractionDocument6 pagesTP Métaux1 TractionmariaPas encore d'évaluation

- LE BROCHAGE Document ProfDocument14 pagesLE BROCHAGE Document ProfEmmanuel MoussPas encore d'évaluation

- Les Parametres de CoupeDocument3 pagesLes Parametres de CoupeYoussef TrimechPas encore d'évaluation

- Uisnage Par Enlèvement de Copeau-Chapitre2-FraisageDocument26 pagesUisnage Par Enlèvement de Copeau-Chapitre2-FraisageCarlo CarlinePas encore d'évaluation

- MEC8554 TP2 Duree-Vie-OutilDocument9 pagesMEC8554 TP2 Duree-Vie-OutilbettonPas encore d'évaluation

- TD1 Abattage Des RochesDocument4 pagesTD1 Abattage Des Rochesduck war kingPas encore d'évaluation

- TP RDM 01 LokmanDocument7 pagesTP RDM 01 Lokmansahnoune0% (1)

- TD-théories Des Mécanismes-Mr MOUNIR 2022-23 PDFDocument49 pagesTD-théories Des Mécanismes-Mr MOUNIR 2022-23 PDFmukoPas encore d'évaluation

- Présentation de Machine de Soudage SchunkDocument10 pagesPrésentation de Machine de Soudage SchunkYahya Hassani100% (1)

- Iv - Contraintes D'usinagesDocument9 pagesIv - Contraintes D'usinageskokouPas encore d'évaluation

- Devoir de Synthèse 11 2ème SC - Système de Regroupement Et D'emballage de SavonDocument6 pagesDevoir de Synthèse 11 2ème SC - Système de Regroupement Et D'emballage de Savonعبد السميع بوعينPas encore d'évaluation

- Matériels de LevageDocument35 pagesMatériels de LevageHamza-Lamine YahiaouiPas encore d'évaluation

- Chapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreDocument76 pagesChapitre 3 Fin Procèdes D'obtention Des Pièces Par Enlèvement de MatièreIkram DahmaniPas encore d'évaluation

- Rapport 2Document54 pagesRapport 2NourPas encore d'évaluation

- Examen RDM2021Document3 pagesExamen RDM2021ybenguennyPas encore d'évaluation

- TP 1 TribDocument8 pagesTP 1 TribABDALLAH GRINEPas encore d'évaluation

- Tournage PDFDocument12 pagesTournage PDFWa Lid75% (4)

- Machine de TournageDocument8 pagesMachine de TournagedjamalaberranePas encore d'évaluation

- Pfe GC 0647Document90 pagesPfe GC 0647Fredj KriaaPas encore d'évaluation

- Embouti Ssage 4 GMDocument17 pagesEmbouti Ssage 4 GMhassan boulmalPas encore d'évaluation

- La Raboteuse ÉlèveDocument6 pagesLa Raboteuse ÉlèveAnthony JeannePas encore d'évaluation

- Emboutissage GM2023Document17 pagesEmboutissage GM2023chaymae amarPas encore d'évaluation

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Théorie et pratique du treuil: Treuils fixes et mobilesD'EverandThéorie et pratique du treuil: Treuils fixes et mobilesPas encore d'évaluation

- TD Chapitre1 2 CorrigeDocument4 pagesTD Chapitre1 2 CorrigeMouad Ait AyachPas encore d'évaluation

- Chap1-Sys Monophasé Et TriphaséDocument18 pagesChap1-Sys Monophasé Et TriphasémahdiPas encore d'évaluation

- TD Automatique Chapitre1 2Document9 pagesTD Automatique Chapitre1 2Mouad Ait AyachPas encore d'évaluation

- Merci de Bien PartagerDocument1 pageMerci de Bien PartagerMouad Ait AyachPas encore d'évaluation

- Catalogue - Limiteurs de SurchargeDocument1 pageCatalogue - Limiteurs de SurchargeMouad Ait AyachPas encore d'évaluation

- Catalogue MoteurDocument1 pageCatalogue MoteurMouad Ait AyachPas encore d'évaluation

- Exercices (Soudage)Document12 pagesExercices (Soudage)Mouad Ait AyachPas encore d'évaluation

- TD Stat Descriptive ENSAM2223 - VSCDocument2 pagesTD Stat Descriptive ENSAM2223 - VSCMouad Ait AyachPas encore d'évaluation

- td1 MS 20 21Document2 pagestd1 MS 20 21Kawtar AddalPas encore d'évaluation

- Projet BE1 2022-2023Document2 pagesProjet BE1 2022-2023Mouad Ait AyachPas encore d'évaluation

- Chapitre 2-PolyDocument34 pagesChapitre 2-PolyMouad Ait AyachPas encore d'évaluation

- Chapitre3Document137 pagesChapitre3Mouad Ait AyachPas encore d'évaluation

- Cours Cours Mécanique Des Fluides Mécanique Des Fluides Mécanique Des Fluides Mécanique Des FluidesDocument41 pagesCours Cours Mécanique Des Fluides Mécanique Des Fluides Mécanique Des Fluides Mécanique Des FluidesMouad Ait AyachPas encore d'évaluation

- Examen RNE-2021Document2 pagesExamen RNE-2021Mouad Ait AyachPas encore d'évaluation

- Chap 2 Lois de Proba Et CVG 2022-23Document14 pagesChap 2 Lois de Proba Et CVG 2022-23Mouad Ait AyachPas encore d'évaluation

- Rattrapage RNE-2021Document1 pageRattrapage RNE-2021Mouad Ait AyachPas encore d'évaluation

- Examen Traitement de Signal 2015-2016+corrigéDocument12 pagesExamen Traitement de Signal 2015-2016+corrigéMouad Ait AyachPas encore d'évaluation

- FORMATIONDocument1 pageFORMATIONMouad Ait AyachPas encore d'évaluation

- Cahier de CoursDocument1 pageCahier de CoursMouad Ait AyachPas encore d'évaluation

- Enseigner Les Plans MinitabDocument16 pagesEnseigner Les Plans MinitabMouad Ait AyachPas encore d'évaluation

- Appui Technique-Temps UnitaireDocument6 pagesAppui Technique-Temps UnitaireRustem SahinPas encore d'évaluation

- TP4 ConteneursDocument2 pagesTP4 ConteneursNo00orPas encore d'évaluation

- EpsielDocument2 pagesEpsielAdil BentalebPas encore d'évaluation

- Manuel Macros Xsteel 8Document69 pagesManuel Macros Xsteel 8Chaker Amir100% (1)

- Tracé en PlanDocument8 pagesTracé en PlanYacoudima100% (1)

- Optique Geometrique Matricielle Interferences DiffractionDocument0 pageOptique Geometrique Matricielle Interferences DiffractionSofiane HalimiPas encore d'évaluation

- Chapitre 1 Analyse CombinatoireDocument33 pagesChapitre 1 Analyse CombinatoireAziz LmakriPas encore d'évaluation

- TD5 Equations Différentielles 22-23Document1 pageTD5 Equations Différentielles 22-23AHMED LEBBARPas encore d'évaluation

- TP3 Ti 2019Document3 pagesTP3 Ti 2019Babi BenPas encore d'évaluation

- La Validation de La Méthode AnalytiqueDocument39 pagesLa Validation de La Méthode AnalytiqueImane Ht100% (1)

- TDTZDocument2 pagesTDTZShakib MesbahiPas encore d'évaluation

- Cours Math - Chap 1 Produit Scalaire Dans Le Plan - 3ème Sciences (2009-2010) MR Abdelbasset LaataouiDocument7 pagesCours Math - Chap 1 Produit Scalaire Dans Le Plan - 3ème Sciences (2009-2010) MR Abdelbasset Laataouiوجدي ريدانPas encore d'évaluation

- 03 Statique AnalytiqueDocument5 pages03 Statique Analytiquewilliandry NDJEWEPas encore d'évaluation

- Series FonctionsDocument4 pagesSeries FonctionsAmine XGhost MidoPas encore d'évaluation

- Micro ÉconomieDocument5 pagesMicro ÉconomieLéo NicolePas encore d'évaluation

- K01 003 00 PDFDocument242 pagesK01 003 00 PDFwatsopPas encore d'évaluation

- 7 - ProportionnalitéDocument2 pages7 - ProportionnalitékarmadoPas encore d'évaluation

- 3 2 Pannes 150508152704 Lva1 App6892Document6 pages3 2 Pannes 150508152704 Lva1 App6892Hõüđä ŽãabařPas encore d'évaluation

- Gauss SeidelDocument20 pagesGauss Seidelalaa chamsiPas encore d'évaluation

- Chapitre 2Document20 pagesChapitre 2hichampikpok2021Pas encore d'évaluation

- Planification ProjetDocument0 pagePlanification ProjetbkajjiPas encore d'évaluation

- Corrige S Polyne Sie 14 Juin 2017 ADDocument10 pagesCorrige S Polyne Sie 14 Juin 2017 ADEsraa Ali MashaiPas encore d'évaluation

- Cours MSP - Première Partie 2021 - 2022Document47 pagesCours MSP - Première Partie 2021 - 2022ZerPas encore d'évaluation

- Cours Matlab M1ASEDocument15 pagesCours Matlab M1ASEHerton CarelPas encore d'évaluation

- Environnement Et Proprete 2009Document59 pagesEnvironnement Et Proprete 2009toufikPas encore d'évaluation

- T - 22 - Géométrie Vectorielle - BisDocument10 pagesT - 22 - Géométrie Vectorielle - BisidPas encore d'évaluation

- Serie 1 MProGCDocument2 pagesSerie 1 MProGCMedlemine AghrabattePas encore d'évaluation

- Mathématique Et CuisineDocument6 pagesMathématique Et CuisineAdaiki imanPas encore d'évaluation

- ANA NUM 2 - Cours Approximation PolynômialeDocument9 pagesANA NUM 2 - Cours Approximation PolynômialeSab RinaPas encore d'évaluation

- CoursDocument12 pagesCours9jm5q4qj47Pas encore d'évaluation