Académique Documents

Professionnel Documents

Culture Documents

Chapitre 2 - Part 2

Transféré par

wided sebouaiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre 2 - Part 2

Transféré par

wided sebouaiDroits d'auteur :

Formats disponibles

2.

Procédé de polissage des composants optiques

Définition :

Le polissage est la dernière opération de finition des lentilles, elle s’effectue selon le

même principe que le doucissage sauf qu’on emploie un polissoir plus doux et des

grains abrasifs plus fins. Le polissage permet deux opérations simultanées: La

diminution de la rugosité et la mise en forme à la précision nécessaire. Les opérations

de polissage classique sont effectuées par abrasifs libres ou par abrasifs liés (pastilles).

Pendant le polissage très peu de matière est enlevée.

L’opération permet d’obtenir une surface miroir sans irrégularités de surface,

transparente, non diffusante et avec une bonne qualité de l’état de surface. Le

doucissage fin montre une rugosité moyenne de 2-7 m par les grains abrasifs libres

et inférieurs si les outils à diamants sont utilisés, par contre le polissage produit des

surfaces de verre brillantes avec une bonne uniformité et une rugosité de l’ordre du

nanomètre.

Le polissage est un procédé de finition qui améliore la surface superficielle rodé. IL

est considéré comme étant l’étape importante après laquelle la lentille sera

fonctionnelle. Ce procédé permet d’éliminer les imperfections micro-géométrique et

de rapprocher la surface réelle à la surface idéale. Le processus de polissage est une

opération très complexe parce qu’il est influencé par plusieurs paramètres.

Processus de polissage

Plusieurs techniques de polissage sont employées pour la finition des lentilles.

L’opération s’effectue en plusieurs modes selon la position et le nombre d’échantillons

(Voir Figure 1-3), mais la technique de polissage par abrasifs libres (en suspension)

est toujours utilisée en polissage des lentilles ophtalmiques (voir Figure 4).

Le processus de polissage peut être décrit comme suit : Une lentille est mise en contact

avec un polissoir doux sous l’effet d’une force de polissage. La lentille fixée sur un

porte-pièce est en rotation et translation, tandis que le polissoir fixé sur un disque

métallique est en rotation. La zone de travail (surface entre la lentille et le polissoir)

est alimentée par une suspension abrasive constituée en générale de grains abrasifs

en oxyde de cérium et d’eau (Voir Figure 4).

Fig. 1. Classification des procédés de finition selon le mécanisme d’enlèvement de

matière

a. Polissage d’une surface plan-concave

b. Polissage d’une série de lentilles biconvexes

c. Polissage par abrasifs libres d. Polissage magnéto rhéologique (MRF)

Fig.2. Techniques de polissage

Fig.3. Principe de polissage d’une lentille plan-convexe avec les pastilles en diamant

Polissoir

Suspension en

oxyde de cérium Echantillon

Fig.4. Principe de l’opération de polissage par abrasifs libres.

Enlèvement de matière en polissage :

En polissage, la matière (verre) est enlevée en fonction des paramètres

technologiques à savoir : la pression de polissage, la vitesse de rotation, la nature de

la suspension, le type du polissoir …Etc. Le grand nombre de ces paramètres a conduit

à la proposition de plusieurs mécanismes qui explique l’enlèvement de la matière dans

le processus de polissage. Les théories proposées sont (voir Fig.5) :

- La théorie de micro abrasion ;

- La théorie de fluage ;

- La théorie chimique ;

- La théorie cinétique (usure par friction).

Fig.5. Théories de polissage

Parmi ces théories, l’hypothèse hybride (combinée) est la plus admissible. En effet,

cette théorie explique l’enlèvement de la matière lors du polissage par l’action des

grains abrasifs (théorie de micro abrasion) sur la couche hydratée (couche de gel de

silice) formé par l’action chimique entre l’eau de la suspension et le verre (théorie

chimique). Il a été vérifié que la couche superficielle de la lentille subit une réaction

chimique avec l’eau de la suspension ou une couche hydratée est formée. Cette

dernière a des propriétés mécaniques inférieures à celle du cœur du verre ainsi elle

sera plus facile à enlever par les micro grains abrasifs (voir Figure 6).

Fig.6. Principe d’enlèvement de la matière.

Outils de polissage

L’opération de polissage ne peut être accomplie sans l’existence de deux éléments

essentiels (outils de polissage) qui sont le polissoir et l’agent polissant. Les matériaux

utilisés comme polissoir et agent polissant doivent répondre à des exigences bien

déterminées, ce qui explique leurs rôles prépondérants dans l’obtention de bons

résultats lors du polissage (voir Figure 7).

Polissoir en polyuréthane Poudre abrasive en oxyde de cérium (CeO2)

Fig.7. Elément de polissage

a. Agent polissant (moyen de polissage)

L’utilisation d’agent polissant dépend toujours de la qualité de la surface polie exigée

et de la précision désirée. Les agents à polir utilisés sont des oxydes métalliques qui

ont des caractéristiques différentes à savoir la dureté des grains, la grosseur et la

forme en plus des propriétés physico-chimiques. C’est pour cela que plusieurs poudres

ont été employées depuis longtemps et particulièrement l’oxyde de fer (Fe2O3). De

nos jours, d’autres oxydes ont fait leurs preuves en matière d’efficacité et qualité en

plus de la réduction du temps de polissage, parmi eux l’oxyde de cérium (CeO2) qui

est un agent de polissage par excellence pour les verres optiques.

Les grains abrasifs sont utilisés dans ce processus sous forme libre (polissage par

abrasifs libre ou par suspension) ou liés en pastilles (polissage par pastilles ou

polissage par abrasifs liés) (voir Figure 8).

Parmi les agents de polissage en plus de ceux déjà cités, il y a l’oxyde de Zirconium

(ZrO2), l’oxyde de Titane (TiO2) et le diamant.

Fig.8. Polissage par abrasifs

d. Les polissoires

Le polissoir en polissage joue le rôle de porte outil et transmet la force de polissage

aux grains abrasifs, en plus il garantit un bon contact avec la lentille par son aptitude

plastique. Pour avoir un bon rendement, le polissoir doit avoir les fonctions suivantes :

1. avoir une rigidité suffisante pour transmettre la pression de charge nécessaire

à la réalisation de polissage ;

2. Avoir un rayon de courbure adapté à celui de la pièce à polir et prendre la forme

de la surface fonctionnelle des échantillons ;

3. Retenir l’agent à polir (grains abrasifs et eau) ;

4. Se déformer et s’ajuster à la géométrie de la surface des pièces.

Les polissoirs sont classés en trois grandes catégories :

Polissoirs à déformation plastique permanente (poix, polyuréthane fondu).

Polissoirs souples et facilement déformables (tissu spécial, feutre synthétique)

Polissoirs rigides difficilement déformables (feutre durci, mousse de

polyuréthane).

Facteurs influençant le procédé de polissage :

Le processus de polissage est influencé par plusieurs paramètres qui sont rassemblés

dans l’organigramme suivant :

Conclusion :

A la fin de l’opération de polissage la lentille ophtalmique est finie et elle est de très

bonne qualité. La rugosité de la surface été réduite à quelques nanomètres, tandis

que les endommagements subsurfaciques ont été éliminés. Le polissage élimine

également la diffusion de la lumière par l’élimination de toutes perturbations micro

géométriques pouvant être un obstacle pour le passage de la lumière ainsi la

transmission est maximale. Cependant, l’écart de forme de la lentille été réduit au

minimum pour éviter toute déformation géométrique de l’image formée.

La lentille est ainsi prête aux différents dépôts de couches minces pour des exigences

fonctionnelles.

Vous aimerez peut-être aussi

- Resine Epoxy - Projets Creatifs pour DebutantsD'EverandResine Epoxy - Projets Creatifs pour DebutantsÉvaluation : 5 sur 5 étoiles5/5 (1)

- Materiaux Composites Comportement Mecanique Et Analyse Des Structures 5 Ed - Chapitre3 PDFDocument18 pagesMateriaux Composites Comportement Mecanique Et Analyse Des Structures 5 Ed - Chapitre3 PDFoumaima ghzPas encore d'évaluation

- TD4 L3 Caoutchouc CorrigeDocument10 pagesTD4 L3 Caoutchouc CorrigeSalma ES-SAFYPas encore d'évaluation

- Les Ciments D'obturationDocument27 pagesLes Ciments D'obturationYacinePas encore d'évaluation

- TP1 Transf de PhaseDocument7 pagesTP1 Transf de PhaseOussama BchtbPas encore d'évaluation

- Chapter 05 PolishingDocument112 pagesChapter 05 PolishingHafsa Reigns AsmaPas encore d'évaluation

- PolissageDocument22 pagesPolissageYoussef JlassiPas encore d'évaluation

- La Fabrication Des Composants en Verre OptiqueDocument4 pagesLa Fabrication Des Composants en Verre OptiquebouxPas encore d'évaluation

- Chapitre 4 CIDocument9 pagesChapitre 4 CIamine menadPas encore d'évaluation

- Micro FabricationDocument7 pagesMicro Fabricationabdelhadi smahiPas encore d'évaluation

- Rectification PDFDocument19 pagesRectification PDFGenie Meca90% (10)

- Litholamellage PDFDocument14 pagesLitholamellage PDFmohammed LautfiPas encore d'évaluation

- Cours en Ligne Mise en Forme - ChapitreI-Soualem LMA FinalDocument15 pagesCours en Ligne Mise en Forme - ChapitreI-Soualem LMA Finalhello youPas encore d'évaluation

- Rodage Polissage GaletageDocument9 pagesRodage Polissage Galetagesouheil khalifaPas encore d'évaluation

- Wafik Farsi l3 GMDocument9 pagesWafik Farsi l3 GMsalah farsiPas encore d'évaluation

- Université Abbas Laghrour PDFDocument7 pagesUniversité Abbas Laghrour PDFsalah farsiPas encore d'évaluation

- Technique Des RepliquesDocument3 pagesTechnique Des RepliquespreslePas encore d'évaluation

- 3 Les Restaurations Par StratificationDocument13 pages3 Les Restaurations Par StratificationPedroPas encore d'évaluation

- La CorrosionDocument5 pagesLa Corrosionqw2jcz45pkPas encore d'évaluation

- Chapitre 5Document7 pagesChapitre 5bouzidadelwardPas encore d'évaluation

- Tutoriel 4Document13 pagesTutoriel 4Kader BoudiPas encore d'évaluation

- Technologie de BaseDocument26 pagesTechnologie de BaseKhadi Dja RachediPas encore d'évaluation

- Préparation de SurfaceDocument9 pagesPréparation de SurfaceChouaib AribiPas encore d'évaluation

- a-COURS - SURFACE - BOUZID.S - 2015-2016 (1769)Document36 pagesa-COURS - SURFACE - BOUZID.S - 2015-2016 (1769)djari AyaPas encore d'évaluation

- Dégraissage Décapage RinçageDocument23 pagesDégraissage Décapage Rinçagestive.gouch99Pas encore d'évaluation

- Vos Questions-Réponses Sur La Photolithographie: Problèmes Et Solutions Les Plus Courants en Micro - StructurationDocument20 pagesVos Questions-Réponses Sur La Photolithographie: Problèmes Et Solutions Les Plus Courants en Micro - StructurationMustapha El HamdiPas encore d'évaluation

- Lp-Pip-M61-Cfao-Elmagri UemfDocument90 pagesLp-Pip-M61-Cfao-Elmagri UemfchaimaaPas encore d'évaluation

- Polym+®risation Des Proth+¿sesDocument30 pagesPolym+®risation Des Proth+¿sesGharbi Mayssa100% (1)

- Contlrole CéramiquesDocument6 pagesContlrole Céramiqueschaimaa mouhimePas encore d'évaluation

- TPII MicrostructureLCDocument4 pagesTPII MicrostructureLCLaraba MohamedPas encore d'évaluation

- Cours Complet Matériaux Non Métalliques L3 GMDocument10 pagesCours Complet Matériaux Non Métalliques L3 GMBAALIPas encore d'évaluation

- Chapitre 02: Procédés D'obtention Des Pièces Sans Enlèvement de MatièreDocument11 pagesChapitre 02: Procédés D'obtention Des Pièces Sans Enlèvement de Matièreheythem boukedjaniPas encore d'évaluation

- Finition Des EmpreinteDocument8 pagesFinition Des Empreintekhalil labidiPas encore d'évaluation

- 9 Contact TribologieDocument60 pages9 Contact TribologieJaksMaksPas encore d'évaluation

- Application Guide Stand Alone FBE Coatings Tcm279 40281 1 FRDocument12 pagesApplication Guide Stand Alone FBE Coatings Tcm279 40281 1 FRmameriyacine51Pas encore d'évaluation

- Question de CoursDocument4 pagesQuestion de CoursThouraya SaddiPas encore d'évaluation

- 4 Les Colles Organiques RectDocument7 pages4 Les Colles Organiques RectRafikPas encore d'évaluation

- La TribologieDocument6 pagesLa TribologieFayza BelkhoudirPas encore d'évaluation

- Caractérisation MétallographiqueDocument7 pagesCaractérisation MétallographiqueNefaa Sayar100% (2)

- Procédure Traitement Béton DégradéDocument20 pagesProcédure Traitement Béton DégradéSadiki NabilPas encore d'évaluation

- Préparation de SurfaceDocument10 pagesPréparation de Surfacebeey2001Pas encore d'évaluation

- de Soutenance Master Par BACHIR Samir Et LARAB Bilal 2012 - 2013Document31 pagesde Soutenance Master Par BACHIR Samir Et LARAB Bilal 2012 - 2013Bachir Sam60% (5)

- Expose PCM Frittage AluminothermieDocument34 pagesExpose PCM Frittage AluminothermieAboubacar Sidiki TangaraPas encore d'évaluation

- Cahier Charges (Béton)Document3 pagesCahier Charges (Béton)kakem61Pas encore d'évaluation

- ScellementDocument52 pagesScellementAmina Aissa DilmiPas encore d'évaluation

- Chapitre 1 TribologieDocument25 pagesChapitre 1 TribologiemezziPas encore d'évaluation

- Chapitre 4 - Les Principaux Matériaux de RéparationDocument7 pagesChapitre 4 - Les Principaux Matériaux de RéparationArbi OthmaniPas encore d'évaluation

- Cours Moulage Ahmed PDFDocument17 pagesCours Moulage Ahmed PDFSamir Kh50% (4)

- Chapitre 2 Procédés D'élaboration Des CompositesDocument6 pagesChapitre 2 Procédés D'élaboration Des Compositesayoub ayoubPas encore d'évaluation

- Cours TDB Chapitre IIDocument8 pagesCours TDB Chapitre IIwissambendali2Pas encore d'évaluation

- Lootens Vol59n120Document11 pagesLootens Vol59n120devil hyperPas encore d'évaluation

- TravAcadMeulage PDFDocument19 pagesTravAcadMeulage PDF3mor bentaharPas encore d'évaluation

- Adhesion Collage Et TTT de SurfaceDocument27 pagesAdhesion Collage Et TTT de Surfaceesnur DgnPas encore d'évaluation

- Les Restaurations Par StratificationDocument5 pagesLes Restaurations Par Stratificationsouhila lagraPas encore d'évaluation

- MoulageDocument9 pagesMoulageYassine Iferden TorssanovskiPas encore d'évaluation

- Introduction GeneraleDocument23 pagesIntroduction GeneralechadiPas encore d'évaluation

- MécaniqueComposites Chapitre 3Document29 pagesMécaniqueComposites Chapitre 3Ivy Francine NzouenouPas encore d'évaluation

- Exame by HamzaDocument6 pagesExame by HamzaNouhaila HamroudPas encore d'évaluation

- Généralité RectificationDocument11 pagesGénéralité Rectificationkhalil labidiPas encore d'évaluation

- Cours Vprocess PDFDocument47 pagesCours Vprocess PDFMohamed LaliouiPas encore d'évaluation

- Chapitre Ophtalmoscope 2023Document10 pagesChapitre Ophtalmoscope 2023wided sebouaiPas encore d'évaluation

- Vision BinoculaireDocument14 pagesVision Binoculairewided sebouaiPas encore d'évaluation

- Propriétés Des InstrumentsDocument7 pagesPropriétés Des Instrumentswided sebouaiPas encore d'évaluation

- 3LOptométrie 5SLeg Gest20212022Document2 pages3LOptométrie 5SLeg Gest20212022wided sebouaiPas encore d'évaluation

- Résumé 2 Chimie Des SolutionsDocument2 pagesRésumé 2 Chimie Des SolutionsLoubna El JehouariPas encore d'évaluation

- Biodigesteur Domestique - Low-Tech LabDocument18 pagesBiodigesteur Domestique - Low-Tech LabHugo VincentPas encore d'évaluation

- Phytothérapie - Le Livre de Référence Pour Se Soigner Au Naturel (Joël Liagre)Document503 pagesPhytothérapie - Le Livre de Référence Pour Se Soigner Au Naturel (Joël Liagre)Agbavon100% (6)

- TD - Diagramme BinaireDocument5 pagesTD - Diagramme BinaireYoussef GharianiPas encore d'évaluation

- Extract j3580 TechniquesDeLIngenieurDocument6 pagesExtract j3580 TechniquesDeLIngenieurAisaoua BuobouPas encore d'évaluation

- GénéralitésDocument4 pagesGénéralitésderkaouia68Pas encore d'évaluation

- Preisliste Mai 2011Document44 pagesPreisliste Mai 2011swebflexPas encore d'évaluation

- BiomasseDocument52 pagesBiomasseYann NOHNOHPas encore d'évaluation

- En Vue de L'obtention Du Diplôme De: Master en Genie Des Procedes Options: Genie Chimique. IntituléDocument99 pagesEn Vue de L'obtention Du Diplôme De: Master en Genie Des Procedes Options: Genie Chimique. IntituléChakra AbdelouahedPas encore d'évaluation

- Chapitre 2. Mécanismes de Dégradation Et Leurs Influences Sur Les Propriétés Du PolymèreDocument6 pagesChapitre 2. Mécanismes de Dégradation Et Leurs Influences Sur Les Propriétés Du Polymèreali BourenanePas encore d'évaluation

- GP MateriauxDocument54 pagesGP MateriauxX MODSPas encore d'évaluation

- MSDS Turbotect - 2020fDocument6 pagesMSDS Turbotect - 2020fdib fPas encore d'évaluation

- La Cellule 2021Document13 pagesLa Cellule 2021Morad FerrahPas encore d'évaluation

- Local Media6834814526131562016Document296 pagesLocal Media6834814526131562016Raouf Elwazr100% (1)

- Identification Toxiques Dosages Sfar99Document15 pagesIdentification Toxiques Dosages Sfar99Mohammed MankourPas encore d'évaluation

- 2 CinetiqueDocument26 pages2 CinetiqueGajo MouandzaPas encore d'évaluation

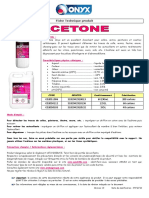

- Fiche Technique Acétone OnyxDocument1 pageFiche Technique Acétone Onyx0soX -Pas encore d'évaluation

- Concours Koba 2003Document2 pagesConcours Koba 2003falilou loPas encore d'évaluation

- MemoireDocument54 pagesMemoirebihibihiPas encore d'évaluation

- Afs - Extincteur A Poudre 50 KGDocument2 pagesAfs - Extincteur A Poudre 50 KGHedi Ben Mohamed100% (1)

- AcétonitrileDocument11 pagesAcétonitrileyodhurPas encore d'évaluation

- Notes Et Documents: FramatomeDocument23 pagesNotes Et Documents: FramatomelhabsPas encore d'évaluation

- TD Chapitre 17 Additions NucleophilesDocument4 pagesTD Chapitre 17 Additions Nucleophilesdov77246Pas encore d'évaluation

- Leçon 1 - Etude Des Materiaux CompositesDocument3 pagesLeçon 1 - Etude Des Materiaux CompositesMichelPas encore d'évaluation

- Dev de Cont 1 Ér 2020Document3 pagesDev de Cont 1 Ér 2020Mourad Ben HendaPas encore d'évaluation

- RectificationDocument18 pagesRectificationSehili Mohamed houssemPas encore d'évaluation

- Coussinet DX FRDocument52 pagesCoussinet DX FRMichel BubblePas encore d'évaluation

- Thèse de Doc. LMD TALEB KhadidjaDocument238 pagesThèse de Doc. LMD TALEB KhadidjaMayaGhazaPas encore d'évaluation

- Corrigé - Titrages Et Tableau d' AvcmtDocument4 pagesCorrigé - Titrages Et Tableau d' AvcmtDino Benoit-LouberePas encore d'évaluation

- ToluèneDocument94 pagesToluèneSophie LrdPas encore d'évaluation