Académique Documents

Professionnel Documents

Culture Documents

Méthode Des Couts Complets

Transféré par

Aya EttahijiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Méthode Des Couts Complets

Transféré par

Aya EttahijiDroits d'auteur :

Formats disponibles

Fiche 8.

Le calcul des coûts complets

Objectif du calcul des coûts

L’objectif du calcul des coû ts, pour une entreprise, est de déterminer le coû t de revient d’un

produit, c’est-à-dire ce que coû te le produit à l’entreprise en incorporant tous les éléments

nécessaires à la fabrication du produit, mais aussi à sa commercialisation.

Ce calcul des coû ts est très important car il est à la base de la mesure de la performance de

l’entreprise :

il permet de déterminer le prix de vente final (marketing) ;

il détermine la rentabilité du produit ;

il permet à l’entreprise de se situer par rapport à la concurrence.

Méthodologie générale

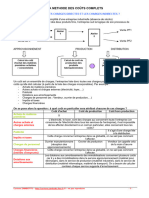

ETAPE 1. La représentation de l’entreprise et le choix de la méthode

Le choix de la méthode est directement relié à la vision de l’entreprise qu’on utilise.

L’entreprise est vue comme un ensemble de centres relativement autonomes qui

peuvent être des fonctions de l’entreprise (achats, distribution, production) ou des

centres de travail (regroupement d’activités salariales similaires : centre « montage »,

centre « usinage »,…). On parle de centres d’analyse.

L’entreprise est vu comme un processus, qui transforme des entrants (matières

premières, produits semi-finis) en extrants (produits finis) en créant de la valeur.

Chaque processus comprend tout un ensemble d’activités.

Le calcul des coû ts dans la première vision s’appuie sur la méthode des coûts complets (ou

comptabilité de gestion). La seconde vision s’appuie sur la comptabilité par activité ou de calcul

des coûts à base d’activités.

ETAPE 2. L’analyse des charges

La distinction charges directes, charges indirectes

Dans le calcul du coû t d’un produit, certaines charges sont directement reliées, affectables au

produit (exemple : achat de matières premières). On parle de charges directes.

D’autres charges concernent plusieurs produits (exemple : coû t d’une machine sur laquelle sont

fabriqués plusieurs produits). On parle de charges indirectes. Comme on ne connaît parfois

que le coû t total d’un atelier, d’un service ou d’une chaine de montage, toute la difficulté réside

alors en répartir ce coû t global du centre considéré entre les produits concernés.

La répartition des charges indirectes par centre d’analyse

Pour répartir les charges indirectes, on utilise la méthode des centres d’analyse. L’entreprise est

découpée en « centres d’analyses ». Il faut alors regrouper les charges indirectes par centre

d’analyse pour connaître le coû t de chaque centre et pouvoir, au final, le répartir entre les coû ts

des produits.

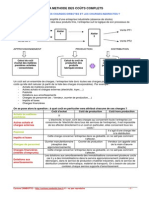

ETAPE 3. Répartir le coû t de chaque centre entre les produits

Il faut déterminer un procédé permettant la répartition des coû ts des centres entre les produits.

On utilise pour cela l’unité d’œuvre (unité physique) ou l’assiette de frais (unité monétaire).

Il faut d’abord calculer le coû t de l’UO :

Coût de l’UO = coût du centre / nombre d’UO du centre

La répartition entre les produits se fait alors selon le nombre d’UO consommé. On utilise pour

cela un tableau de répartition. On utilise la formule :

Coût pour le produit = coût de l’UO * nombre d’UO utilisé par le produit

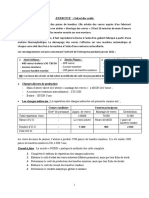

Exemple d’application

Un atelier de couture travaille 100 h par jour. Il fabrique deux catégories de vêtements : des

chemises (70h par jour) et des T-Shirts (30h). Le coût total de cet atelier est de 2000 € et l’unité

d’œuvre est l’heure de main d’œuvre.

Coût du centre 2 000 €

UO Heure de main d’œuvre

Nombre d’UO 100

Coût d’une UO = 2000/100 = 20.

Cout pour les chemises : 70 * 20 = 1 400

Coût pour les T-Shirts : 30 * 20 = 600

La méthode est identique dans le cas d’une unité monétaire. On calcule d’abord un taux de frais.

Taux de frais = coût du centre / valeur de l’assiette de frais du centre

On applique ensuite ce temps de frais, proportionnellement à la valeur considérée pour chaque

produit.

Coût pour le produit = taux de frais * frais utilisés par le produit

Exemple d’application

Une entreprise de fabrication de conserves produit chaque mois 10 000 petites boîtes et 5000

grandes boîtes en aluminium. La fabrication d’une petite boîte nécessite 200 g d’aluminium à 100 €

le kg. La fabrication d’une grande boîte 600 g.

Les frais d’approvisionnement se montent à 10 000 €, et sont répartis au prorata des achats

d’aluminium.

Question. Calculer le coût d’achat (acquisition d’aluminium + approvisionnement) pour chaque

produit.

Coût du centre 10 000 €

Assiette de frais Achats d’aluminium

= 0,2 * 10 000 *100 + 0,6 * 5 000 * 100

Valeur de l’assiette de frais

= 5 000 €

Taux de frais = 10 000 / 5 000 = 2,5

Calcul du cout d’achat

Achat d’aluminium = 0,2 * 10 000 * 100 = 0,6 * 5 000 * 100

= 2 000 € = 3 000 €

Frais d’approvisionnement = 2000 * 2 = 4 000 € = 3 000 * 2 = 6 000 €

Total coût d’achat = 6 000 € = 9 000 €

ETAPE 4. Calcul du coû t de revient

Le cycle d’exploitation d’une entreprise industrielle comporte des phases successives allant de

l’achat de matières premières jusqu’à la vente des produits finis. Il est possible d’associer le

calcul d’un coû t à chacune de ces étapes. On calcule alors dans l’ordre :

Coût d’achat (ou d’acquisition) = achats directs + frais d’approvisionnement.

Coût de production = coû t d’achat + charges directes de production + charges indirectes

de production

Coût de revient = coû t de production + coû t hors production (distribution et

administration)

Vous aimerez peut-être aussi

- Comptabilité Analytique de GestionDocument7 pagesComptabilité Analytique de Gestionnjonkoujoel7Pas encore d'évaluation

- Les Couts CompletsDocument11 pagesLes Couts CompletsCamille EmakamPas encore d'évaluation

- CAE Cours Exercices PDFDocument32 pagesCAE Cours Exercices PDFDiana Carvalho100% (2)

- Cours Coûts CompletsDocument43 pagesCours Coûts Completsbest leaguePas encore d'évaluation

- Chapitre 3docxDocument8 pagesChapitre 3docxRahma abdiPas encore d'évaluation

- Chapitre 3 - La Méthode Des Coûts CompletsDocument11 pagesChapitre 3 - La Méthode Des Coûts Completsostadaaicha800Pas encore d'évaluation

- 53 BBB 67454572Document16 pages53 BBB 67454572Anonymous egyPVccraQPas encore d'évaluation

- Analyse Des CoutsDocument20 pagesAnalyse Des CoutsAdrien Rain100% (1)

- Chapitre N°1 de La Comptabilite Analytique Hierarchie Des Couts 2020Document7 pagesChapitre N°1 de La Comptabilite Analytique Hierarchie Des Couts 2020Yassmin NouariPas encore d'évaluation

- Le Calcul-Couts-CompletsDocument6 pagesLe Calcul-Couts-CompletsNassim AbdousPas encore d'évaluation

- Analyse Des Couts Et Prise de DécisionDocument82 pagesAnalyse Des Couts Et Prise de DécisionZack Bel-Abby'sPas encore d'évaluation

- Les Couts CompletsDocument14 pagesLes Couts CompletsMoussaoui MohamedPas encore d'évaluation

- P1-Ch. 3 - Les Coûts Complets À Base d' Activités - 06-10-2023Document18 pagesP1-Ch. 3 - Les Coûts Complets À Base d' Activités - 06-10-2023loulouteleaPas encore d'évaluation

- Cours 05Document7 pagesCours 05youcefmebPas encore d'évaluation

- Chapitre 2 Le Coût de Revient de Marchandises VenduesDocument41 pagesChapitre 2 Le Coût de Revient de Marchandises VenduesZakaria Ait LahcenPas encore d'évaluation

- Lecon 1 12Document6 pagesLecon 1 12papillon116Pas encore d'évaluation

- CAE - Cours - ExercicesDocument32 pagesCAE - Cours - Exercicesbrahim50% (4)

- Analyse Des CoutsDocument9 pagesAnalyse Des CoutsZineb Elbaraka100% (1)

- Controle de GestionDocument11 pagesControle de GestionAyaPas encore d'évaluation

- Les Coûts de ProductionDocument2 pagesLes Coûts de ProductionMajed JallouliPas encore d'évaluation

- La Methode de Couts CompletsDocument6 pagesLa Methode de Couts CompletsIdpanel tnPas encore d'évaluation

- Comptabilite AnalytiqueDocument8 pagesComptabilite AnalytiqueZan LaylePas encore d'évaluation

- Chapitre 2 CAE + TDDocument6 pagesChapitre 2 CAE + TDamine proPas encore d'évaluation

- Comptabilité de GestionDocument60 pagesComptabilité de GestionSerigne Saliou DioufPas encore d'évaluation

- Cae Part 4Document100 pagesCae Part 4ilias.aitjaPas encore d'évaluation

- Cout Complet OFFICE 2007Document25 pagesCout Complet OFFICE 2007Imane El BachaPas encore d'évaluation

- A-La Terminologie de Base: ExempleDocument11 pagesA-La Terminologie de Base: Exempleamalbouzaida0Pas encore d'évaluation

- Chapitre 3 Traitement Des Coûts Complets Et Résultat Analytique (Comptabilité Analytique)Document6 pagesChapitre 3 Traitement Des Coûts Complets Et Résultat Analytique (Comptabilité Analytique)abdellah LahbibPas encore d'évaluation

- CAL4-QCM Corrige Revise PDFDocument4 pagesCAL4-QCM Corrige Revise PDFBoussalia LatifaPas encore d'évaluation

- Louise Saint Lacroix SaeDocument25 pagesLouise Saint Lacroix Saeapi-666932914Pas encore d'évaluation

- TD 5Document5 pagesTD 5Willy FeukamPas encore d'évaluation

- 3 Détermination Des Couts - 2023.2024Document2 pages3 Détermination Des Couts - 2023.2024Amine YTPas encore d'évaluation

- Comptabilité Analytique Version FinaleDocument37 pagesComptabilité Analytique Version FinaleHami DullahPas encore d'évaluation

- OBccout AnalytiqueobDocument9 pagesOBccout AnalytiqueobalouachePas encore d'évaluation

- Comptabilité Analytique-Exercices Corrigés Avec Rappel de CoursDocument180 pagesComptabilité Analytique-Exercices Corrigés Avec Rappel de CoursAkira CM85% (140)

- Contrôle de Gestion L3 AESDocument19 pagesContrôle de Gestion L3 AESNelsia29Pas encore d'évaluation

- Compta AnalytiqueDocument41 pagesCompta AnalytiqueRasheed CN0% (1)

- Exercice TuniquesDocument2 pagesExercice Tuniquesninoeug100% (1)

- Cours 2Document25 pagesCours 2Meriem Nait AttiaPas encore d'évaluation

- Cours Couts CompletsDocument8 pagesCours Couts CompletsMery MezianiPas encore d'évaluation

- Cours 4Document32 pagesCours 4Meriem Nait AttiaPas encore d'évaluation

- Cours 03 Couts CompletsDocument13 pagesCours 03 Couts CompletsAmina MalekPas encore d'évaluation

- Generalite Et Determination Des Couts PreetablisDocument15 pagesGeneralite Et Determination Des Couts PreetablisFampau Coulibaly100% (1)

- Chapitre 3 Les Outils de Contrôle de Gestion Au Service de La Performance de L'entrepriseDocument8 pagesChapitre 3 Les Outils de Contrôle de Gestion Au Service de La Performance de L'entrepriseMohamed DiawaraPas encore d'évaluation

- Corrigé Des Exercices EconomieDocument4 pagesCorrigé Des Exercices Economier6nzhsxjs7Pas encore d'évaluation

- La Méthode ABC (Activity Based Costing)Document39 pagesLa Méthode ABC (Activity Based Costing)Hajar LoukiliPas encore d'évaluation

- La Méthode Des Coûts CompletsDocument3 pagesLa Méthode Des Coûts Completsmarwa1Pas encore d'évaluation

- Le Calcul Des Coûts Par Stade D'exploitationDocument8 pagesLe Calcul Des Coûts Par Stade D'exploitationcabeaureyPas encore d'évaluation

- Chapitre II Le Traitement Des Charges IndirectesDocument4 pagesChapitre II Le Traitement Des Charges IndirecteshassanPas encore d'évaluation

- La Répartition Primaire CorrespondDocument4 pagesLa Répartition Primaire CorrespondAbdou Diatta100% (3)

- La comptabilité facile et ludique: Il n'a jamais été aussi simple de l'apprendreD'EverandLa comptabilité facile et ludique: Il n'a jamais été aussi simple de l'apprendreÉvaluation : 2 sur 5 étoiles2/5 (1)

- Apprendre la T.V.A.: Initiation au fonctionnement du système de la T.V.A. et notions de base (édition 2017)D'EverandApprendre la T.V.A.: Initiation au fonctionnement du système de la T.V.A. et notions de base (édition 2017)Pas encore d'évaluation

- Calcul du prix de revient: Rentabiliser les coûts de production et de distribution pour les chefs d'entreprises belgesD'EverandCalcul du prix de revient: Rentabiliser les coûts de production et de distribution pour les chefs d'entreprises belgesPas encore d'évaluation

- Apprendre la T.V.A.: Décrypter et comprendre les enjeux de la T.V.A. belgeD'EverandApprendre la T.V.A.: Décrypter et comprendre les enjeux de la T.V.A. belgePas encore d'évaluation

- Chris Anderson et la longue traîne: Le business model du webD'EverandChris Anderson et la longue traîne: Le business model du webÉvaluation : 5 sur 5 étoiles5/5 (1)

- SECTION HomogeneDocument6 pagesSECTION HomogeneFadila CheradiPas encore d'évaluation

- Exercices - corrigés.C.a.E @@@Document24 pagesExercices - corrigés.C.a.E @@@Mohmed Laitous100% (1)

- Chap 2 Couts CompletsDocument41 pagesChap 2 Couts CompletssabrinaPas encore d'évaluation

- Calcul Et Analyse Des CoûtsDocument21 pagesCalcul Et Analyse Des CoûtsKefil Gbadamassi100% (1)

- Questions de Cours Controle de Gestion 2Document17 pagesQuestions de Cours Controle de Gestion 2ohouokilian03Pas encore d'évaluation

- Cas Pratique RattDocument3 pagesCas Pratique RattCyrin ZaiemPas encore d'évaluation

- Chapitre 5 La Methode Des Couts CompletsDocument18 pagesChapitre 5 La Methode Des Couts CompletsbizPas encore d'évaluation

- 56 B 9 F 53049720Document24 pages56 B 9 F 53049720soukaaPas encore d'évaluation

- COMPTA ANALY EGEO LicenceDocument55 pagesCOMPTA ANALY EGEO LicenceKennety ZoungPas encore d'évaluation

- L'impact Des Coûts Cachés Sur La Performance de L'entrepriseDocument102 pagesL'impact Des Coûts Cachés Sur La Performance de L'entrepriseChaimaa LiziPas encore d'évaluation

- Chapitre 2 Les Charges Directes Et Les Charges Indirectes de La CaeDocument41 pagesChapitre 2 Les Charges Directes Et Les Charges Indirectes de La CaeEtienne TanohPas encore d'évaluation

- Comptabilité AnalytqueDocument6 pagesComptabilité AnalytqueImane khadraPas encore d'évaluation

- Exposé-Méthodes ABC ABM EDocument41 pagesExposé-Méthodes ABC ABM Eabderrahim.kabliPas encore d'évaluation

- Target Costing - FinDocument19 pagesTarget Costing - Fincherifi mahaPas encore d'évaluation

- Comptabilité Analytique D'exploitationDocument42 pagesComptabilité Analytique D'exploitationFliPas encore d'évaluation

- Exercice Boulek ExcelDocument3 pagesExercice Boulek ExcelNader MansouriPas encore d'évaluation

- Exercices TDDocument24 pagesExercices TDCAMPOSPas encore d'évaluation

- 2-Comptabilite AnalytiqueDocument151 pages2-Comptabilite Analytiqueabenhaoua0Pas encore d'évaluation

- Presentation Et Couts CompletsDocument17 pagesPresentation Et Couts CompletsHichamPas encore d'évaluation

- Analyse Des Couts À Travers de La Gestion BudgétaireDocument80 pagesAnalyse Des Couts À Travers de La Gestion Budgétairekadaouirayane2000Pas encore d'évaluation

- Cours CDG ENSAM P1Document55 pagesCours CDG ENSAM P1fatimazohra. elmoumniPas encore d'évaluation

- Pfe Arij Aouadhi Lsco VF01Document52 pagesPfe Arij Aouadhi Lsco VF01mariem jadouiPas encore d'évaluation

- Exercices 2021 Compt de GestionDocument8 pagesExercices 2021 Compt de Gestionayoub gharib0% (2)

- Memoire OnlineDocument76 pagesMemoire OnlineMehdi Ben ahmedPas encore d'évaluation

- CHAPITRE I CES RC Avec CorrectionDocument100 pagesCHAPITRE I CES RC Avec CorrectionAnouar OueslatiPas encore d'évaluation

- Contrôle de Gestion - EnSAM (Enregistrement Automatique)Document50 pagesContrôle de Gestion - EnSAM (Enregistrement Automatique)AYOUB AIEDPas encore d'évaluation

- Chapitre 5 Section HomogenesDocument7 pagesChapitre 5 Section Homogenesessid henda100% (1)

- Chapitre 05 - M2205 - 2014 - ProfDocument11 pagesChapitre 05 - M2205 - 2014 - ProfAbdelhay Hmitouch100% (1)

- 001 Cours-Couts-CompletsDocument8 pages001 Cours-Couts-CompletsNdrianasy FranciscaPas encore d'évaluation

- Methode AbcDocument27 pagesMethode Abchenry100% (2)