Académique Documents

Professionnel Documents

Culture Documents

Chapitre 1-1

Transféré par

Med Ali MaatougCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Chapitre 1-1

Transféré par

Med Ali MaatougDroits d'auteur :

Formats disponibles

Techniques de Fabrication 9 Techniques de Fabrication 10

GÉNÉRALITÉS SUR

LES OUTILS DE COUPE

I. GÉNÉRATION DES SURFACES

Les pièces mécaniques comportent des surfaces intérieures et extérieures simples (planes, de révolution,

hélicoïdales). La réalisation de ces surfaces résulte de la combinaison de deux mouvements :

L’un rapide de coupe Mc, communiqué à la pièce (tournage) ou à l’outil (fraisage)

L’un lent d’avance Ma, communiqué à l’outil (tournage) ou à la pièce (fraisage)

Dans le cas du perçage, l’outil est animé de ces deux mouvements. IV. GÉOMETRIE DES OUTILS DE COUPE

II. MODE D’ACTION DES OUTILS Un outil comporte un corps, barreau prismatique (outil de tour) ou bloc cylindrique (fraise, foret), destiné à le

mettre et le maintenir en position sur son support. Sur ce corps sont disposées ou taillées la (ou les) partie active.

L’action des outils sur le métal provoque une compression puis un cisaillement. Le métal glisse sur la face de

Cette dernière comporte essentiellement les éléments suivants :

coupe de l’outil en formant un copeau. Les outils peuvent être classés suivant le mode d’action en :

La face de dépouille : placée du côté de la surface usinée

Outils coupants (outils de tour, fraises, forets…)

La face de coupe : celle par laquelle l’outil attaque la pièce, c.à.d, sur laquelle glisse le métal taillé. Elle

Outils usants (grattoirs, meules…)

est appelée aussi la face d’attaque ou la face de dégagement.

Les arêtes tranchantes : résultent de l’intersection de la face de coupe et celle de dépouille, destinée à

l’enlèvement de matière.

Le bec de l’outil : partie relativement petite joignant l’arête principale à l’arête secondaire. Elle peut être

arrondie ou droite.

III. PRINCIPAUX TYPES D’OUTILS

La surface engendrée par un outil de coupe est la surface enveloppe des positions occupées par cet outil. La forme

est donc fonction du profil de la partie active de l’outil et de son mouvement. Les outils utilisés peuvent être :

A tranchant unique (outils de tournage et rabotage)

A tranchants multiples disposés les uns à la suite des autres (broches) ou suivant une circonférence

(fraises, forets) ou en hélice (tarauds)

N.B. : du point de vue des relations de dépendance entre la forme de l’arête tranchante et le profil de la surface

usinée, on distingue : les outils de forme et les outils d’enveloppe ou de génération (figure).

Département Génie Mécanique Département Génie Mécanique

Techniques de Fabrication 11 Techniques de Fabrication 12

V.2. Plans de l’outil en travail

V. PLANS DE L’OUTIL

V.1. Plans de l’outil en main(figure) Plan de référence de l’outil en travail (Pre) : c’est le plan passant par le point considéré de l’arête et

Plan de référence de l’outil (Pr) : c’est le Plan vers l’arrière de l’outil (Pp) : c’est le perpendiculaire à la direction de la résultante des vecteurs vitesses de coupe ( Vc ) et d’avance ( Va ).

plan passant par le point considéré de l’arête plan perpendiculaire, à la fois, au plan de

Plan d’arête de l’outil en travail (Pse) : c’est le plan tangent à l’arête de coupe au point considéré et

et contenant l’axe de l’outil (pour les outils référence (Pr) et au plan de travail

perpendiculaire au plan de référence (Pre).

tournants), ou parallèle au plan de base conventionnel (Pf) au point considéré.

Plan de travail effectif (Pfe) : c’est le plan perpendiculaire au plan de référence (Pre) et contenant les

servant de face d’appui au corps de l’outil

directions de la vitesse de coupe et celle d’avance, au point considéré.

(pour les outils non tournants).

Plan d’arête de l’outil (Ps) : c’est le plan VI. GÉOMÉTRIE DE L’ARÊTE DE COUPE

tangent à l’arête de coupe au point considéré En réalité, la partie active de l’outil est constituée de trois plans (figure) raccordés par deux rayons : le rayon de

et perpendiculaire au plan de référence (Pr). bec (rε) et le rayon d’acuité (R) (figure).

Plan de travail conventionnel (Pf) : c’est le

plan parallèle à l’avance supposée de l’outil

et perpendiculaire au plan de référence (Pr)

au point considéré.

Plan orthogonal (Po) : c’est le plan

perpendiculaire, en même temps, au plan de

référence (Pr) et au plan d’arête (Ps) au point

considéré.

Plan normal à l’arête (Pn) : c’est le plan

perpendiculaire, en même temps, à l’arête et

au plan d’arête (Ps) au point considéré.

Département Génie Mécanique Département Génie Mécanique

Techniques de Fabrication 13 Techniques de Fabrication 14

VI.1. Angles de l’arête En fonction du ou des plans de section choisie, les

Il s’agit de situer l’arête tranchante par rapport aux différents plans de l’outil. On distingue : angles des faces sont définis dans les systèmes

Angle de direction d’arête (Kr) : c’est l’angle aigu, mesuré dans le plan de référence (Pr), entre le plan suivants :

d’arête (Ps) et le plan de travail (Pf). Système orthogonal, dans un plan de section

Angle d’inclinaison d’arête (λs) : c’est l’angle aigu, mesuré dans le plan d’arête (Ps), entre l’arête et le orthogonale (Po), (αo , βo , γo )

plan de référence (Pr). Système normal, dans un plan de section

Angle de direction complémentaire (ψr) : c’est l’angle aigu, mesuré dans le plan de référence (Pr), entre normale (Pn) (αn, βn , γn )

le plan d’arête (Ps) et le plan vers l’arrière de l’outil (Pp). On a : Kr + ψr = 90° (en valeurs absolues). Système latéral, dans un plan de section

latérale (Pf) (αf, βf , γf )

N.B. l’outil est dit « à droite », si, étant placé verticalement la queue en haut, son arête principale est orientée vers Système vers l’arrière, dans un plan de

la droite d’un observateur faisant face à la face de coupe. Il est dit « à gauche » dans le cas contraire. section vers l’arrière (Pp) (αp, βp , γp )

Système direct d’affûtage : angle de

dépouille et angle de coupe définis chacun

séparément, dans le plan orthogonal de la

face correspondante, lui même défini par son

angle de position.

VI.2. Angles des faces

En plus des angles d’inclinaison et de direction, ceux du système orthogonal sont les plus considérés lors du

Dans un plan de section donnée (Si), on appelle :

contrôle de l’outil.

Angle de dépouille (αi) : c’est l’angle aigu entre la face de dépouille (Aα) et le plan d’arête (Ps).

Angle taillant (βi) : c’est l’angle aigu entre la face de coupe (Aγ) et la face de dépouille (Aα).

Angle de coupe (γi) : c’est l’angle aigu entre la face de coupe (Aγ) et le plan de référence (Pr). Avec :

αi + βi + γi = 90°

Par convention, l’angle de coupe est positif ou négatif suivant qu’il est, par rapport au plan de référence (Pr), du

même côté que l’angle de dépouille ou du côté opposé.

Département Génie Mécanique Département Génie Mécanique

Techniques de Fabrication 15 Techniques de Fabrication 16

VI.3. Iinfluence des angles de la partie active

Examinons les fonctions que remplissent les différents angles de l’outil au cours d’usinage

a. Influence de l’angle de direction (Kr)

La valeur de (Kr) conditionne celle des composantes de l’effort de coupe suivant la direction d’avance et

de pénétration,

La valeur de (Kr) conditionne aussi l’épaisseur du copeau à partir de l’avance (a)

Pour (Kr = 45°), le détachement et le dégagement du copeau se fait dans un plan vertical oblique. Le

frottement du copeau contre la pièce est éliminé.

c. Influence de l’angle de coupe

Si (γp) est positif, l’écoulement des copeaux se fait vers l’extérieur de la surface usinée,

Si (γp) est négatif, l’écoulement des copeaux se fait vers la surface usinée.

copeau

b. Influence de l’angle d’inclinaison (λs)

L’arête inclinée, sur la génératrice de la surface usinée, permet une attaque progressive, élimine les chocs

et les broutements,

L’inclinaison de l’arête permet de donner au copeau une forme et une direction de dégagement

convenables,

Si (λs) est positif, l’outil attaque la matière par sa pointe avec possibilité de rupture,

Si (λs) est négatif, l’outil attaque en arrière de sa pointe et le copeau peut être bourré (arracher),

Si (λs) est nul, l’arête tranchante est parallèle au plan de référence, l’affûtage de l’outil est facile alors que

l’attaque de la matière sera agressive.

Département Génie Mécanique Département Génie Mécanique

Techniques de Fabrication 17 Techniques de Fabrication 18

VII. MATÉRIAUX DES OUTILS Le matériau étant fragile, il ne faut pas d’interruption de coupe (plans de joint…).

VII.4. Céramiques

Ce sont, pour les outils de coupe, les oxydes et les nitrures : oxyde d’aluminium et nitrure de silicium. Les

céramiques ont une grande dureté (donc une faible ténacité) avec une grande stabilité à haute température et

aucune réaction avec la matière usinée. Les céramiques permettent un grand débit de matière, mais nécessitent une

grande stabilité de la machine, un strict respect des conditions de coupe et une méthode d’usinage adaptée

(approche de l’outil).

VII.5. Nitrure de Bore Cubique (CBN)

Le CBN offre une très grande dureté, c’est le matériau le plus dur après le diamant. Il a l’avantage, par rapport au

diamant, de ne pas s’oxyder à haute température. Il est aussi utilisé pour faire des meules de rectification, pour

usiner les pièces dures…

VII.1. Aciers rapides

Son utilisation requiert

Les outils ARS (Aciers Rapides Supérieurs) sont élaborés à partir d’un acier faiblement allié subissant un

Une machine stable

traitement thermique. Il est toujours utilisé pour certains types d’outils comme les forets, ou les outils nécessitant

Une grande rigidité de la pièce et du porte pièce

un angle de tranchant très faible. Ils ne permettent pas une vitesse de coupe élevée car un échauffement trop

Un arrosage

important élimine la trempe de l’outil, et crée donc un effondrement rapide de l’arête de coupe.

VII.6. Diamant

Fabrication : par coulée en coquille ou par métallurgie des poudres

Composition : 0,7 % de Carbone minimum L’utilisation du diamant est fortement répandue comme constituant des meules, ou des grains de réaffûtage des

4 % de Chrome environ meules. Il a un faible coefficient de frottement ce qui limite l’apparition d’arête rapportée (donc peut

Tungstène, Molybdène, Vanadium d’encrassage). Par contre, son énorme inconvénient réside dans sa non-stabilité à haute température. Un diamant

Cobalt pour les plus durs. soumis à une température de plus de 650 ° se transforme en un vulgaire morceau de graphite. On ne peut donc pas

Dureté : de 63 à 66 Hrc. l’utiliser pour les matériaux ferreux.

Par contre, il convient aux matériaux non ferreux s’usinant à base température : alliage d’aluminium, de cuivre, de

VII.2. Carbures métalliques

magnésium, résines thermodurcissables…

Le outils carbures sont les plus utilisés actuellement. Il en existe de toutes formes pour chaque type de matériau et

pour chaque type d’usinage. Ils se présentent sous la forme de plaquettes qu’on vient les fixer sur un porte VIII. FORMATION DES COPEAUX

plaquette. Ils sont souvent revêtus d’un carbure plus dur. On obtient ainsi une plaquette dont le noyau est tenace et Afin de décrire les sollicitations induites sur un outil de coupe, il faut se ramener à l’étude de la formation du

dont la surface extérieure est très dure. copeau. Il est nécessaire de distinguer 4 zones sollicitant différemment l’outil.

Fabrication : par frittage de poudre, puis revêtement On observe, en faisant une coupe et une attaque chimique, le glissement plastique des filets qui sont parallèles

Composition : Noyau en carbure de tungstène (T° de fusion 2600°) ou en carbure de titane (3100°) ou tantale entre eux, ainsi que la formation de vagues : le festonnage.

(3780°)

Liant : cobalt (le plus courant) ou nickel.

Revêtement en oxyde d’aluminium (céramique appelée corindon : Al2O3)

VII.3. Cermets

Ce nom vient de la céramique-métal car il représente les carbures ayant des particules de Titane, carbonitrure de

Titane ou de nitrure de Titane. Ces outils doivent être alliés à du carbure de Molybdène pour augmenter leur

ténacité. Ils sont utilisés pour des grandes vitesses de coupe associées à de faibles avances, donc pour la finition.

Département Génie Mécanique Département Génie Mécanique

Vous aimerez peut-être aussi

- TD Gisement Solaire PDFDocument6 pagesTD Gisement Solaire PDFMohamed Aly Sow100% (4)

- Cours TournageDocument12 pagesCours TournageZiko0% (1)

- Vehicule4 PDFDocument39 pagesVehicule4 PDFMed Ali Maatoug100% (1)

- Ll'Outil de CoupeDocument4 pagesLl'Outil de CoupeGerhard BeuscherPas encore d'évaluation

- TP AffutageDocument12 pagesTP AffutageEya EssayelPas encore d'évaluation

- 5385 D 2 CB 05 F 2 BDocument10 pages5385 D 2 CB 05 F 2 BAm NePas encore d'évaluation

- Cours Chapitre TournageDocument36 pagesCours Chapitre Tournagemarya.marymarianaPas encore d'évaluation

- 03-Conditions de CoupeDocument41 pages03-Conditions de Coupeahmed taiebPas encore d'évaluation

- Géométrie de LoutilDocument5 pagesGéométrie de LoutilEya EssayelPas encore d'évaluation

- Affutage QDocument10 pagesAffutage Qgouader selmenPas encore d'évaluation

- Angles Outils - Definitions PDFDocument6 pagesAngles Outils - Definitions PDFFosseni Diallo100% (1)

- Fabrication Mecanique 1 2st HammouDocument52 pagesFabrication Mecanique 1 2st HammouMohamed RougabPas encore d'évaluation

- Geometrie de Outil de CoupeDocument19 pagesGeometrie de Outil de CoupeAbdelmoghit IdhsainePas encore d'évaluation

- Fabrication MecaniqueDocument39 pagesFabrication MecaniqueLarax123100% (8)

- Chapitre 2Document3 pagesChapitre 2Ber MouPas encore d'évaluation

- 3 Representation Graphique Du Réel Eléments Permanents Projection Orthogonale Coupes Et Sections Perspectives ...Document9 pages3 Representation Graphique Du Réel Eléments Permanents Projection Orthogonale Coupes Et Sections Perspectives ...MohamedBenabbouPas encore d'évaluation

- Procédés Obtention Des SurfacesDocument26 pagesProcédés Obtention Des SurfacesFarouk Keniou100% (1)

- Geometrie de Outil de CoupeDocument19 pagesGeometrie de Outil de CoupeEL khaldi100% (3)

- BW NLi Ca LX 1 FZ U22 IQb 7 K Wel L4 T FROC5 K0 PJM SealDocument53 pagesBW NLi Ca LX 1 FZ U22 IQb 7 K Wel L4 T FROC5 K0 PJM Sealayoubbenali281Pas encore d'évaluation

- PHI F135 Decouv TechnoDocument10 pagesPHI F135 Decouv TechnoFrancis BECPas encore d'évaluation

- Usinage Par Enlevement de MatiereDocument8 pagesUsinage Par Enlevement de Matieremaraghni_hassine7592Pas encore d'évaluation

- Usinage - Phénomène de La Coupe15 PDFDocument49 pagesUsinage - Phénomène de La Coupe15 PDFabdoul aziz zabrePas encore d'évaluation

- Chapitre 2 Morphologie Machines Outil Commande NumeriqueDocument10 pagesChapitre 2 Morphologie Machines Outil Commande Numeriquepc usersPas encore d'évaluation

- TP AffutageDocument8 pagesTP AffutageZied kallelPas encore d'évaluation

- 451 10 Angles Outils - DefinitionsDocument6 pages451 10 Angles Outils - DefinitionsGenie MecaPas encore d'évaluation

- Parcours Doutils en Usinage CNCDocument17 pagesParcours Doutils en Usinage CNCwartenifateh123Pas encore d'évaluation

- Cours F.A.O Fabrication Assistée Par OrdinateurDocument46 pagesCours F.A.O Fabrication Assistée Par OrdinateurAmeni Khaled100% (2)

- Le Francais Technique Cap 3 Et 4Document58 pagesLe Francais Technique Cap 3 Et 4Tudor TaielupPas encore d'évaluation

- Chapitre 2 Morphologie Machines Outil Commande NumeriqueDocument19 pagesChapitre 2 Morphologie Machines Outil Commande NumeriqueRoua KhalifaPas encore d'évaluation

- Chapitre 1-2Document4 pagesChapitre 1-2NarimenePas encore d'évaluation

- Chapitre 2 PMCN PDFDocument16 pagesChapitre 2 PMCN PDFJimmy DBPas encore d'évaluation

- TP Systemes Flexibles FraisageDocument4 pagesTP Systemes Flexibles FraisageAmina DaghouriPas encore d'évaluation

- Usinage Par Enlèvement La MatièreDocument18 pagesUsinage Par Enlèvement La Matièrehassin boumazaPas encore d'évaluation

- CH1 Théorie de La CoupeDocument14 pagesCH1 Théorie de La CoupeEya Essayel100% (1)

- Usinage Conv-TournageDocument64 pagesUsinage Conv-TournageMarwane NasserPas encore d'évaluation

- Géométrie de L'outil1Document5 pagesGéométrie de L'outil1rosteldjossaPas encore d'évaluation

- 4.FAO TournageDocument15 pages4.FAO TournageYoucef MimouniPas encore d'évaluation

- Etude de Coupe DakhliDocument12 pagesEtude de Coupe DakhliAhmed AouiniPas encore d'évaluation

- TP Ndeg 2 FraisageDocument13 pagesTP Ndeg 2 FraisageMeriem Meriem100% (1)

- Cam BamDocument9 pagesCam BamHamza GhardanePas encore d'évaluation

- CMFM Cour 01 Rappels Dessin TechniqueDocument35 pagesCMFM Cour 01 Rappels Dessin TechniqueYanis KemounPas encore d'évaluation

- Cours de Fabrication Mécanique 2 Emme GMDocument13 pagesCours de Fabrication Mécanique 2 Emme GMJoseph TombePas encore d'évaluation

- 34 06 Outils de Coupe en Tournage PDFDocument3 pages34 06 Outils de Coupe en Tournage PDFHakimHadjabhakim100% (2)

- CHAPITRE II Fabrication Meca 2GM Chitour MDocument12 pagesCHAPITRE II Fabrication Meca 2GM Chitour Mmoha heroPas encore d'évaluation

- 02-Entité D'usinageDocument39 pages02-Entité D'usinageMècanique Groupe 1Pas encore d'évaluation

- Fraisage 02Document13 pagesFraisage 02Nezar DhiaPas encore d'évaluation

- Définition Normalisée Des Axes Numériques D'une MOCNDocument3 pagesDéfinition Normalisée Des Axes Numériques D'une MOCNhp3bpPas encore d'évaluation

- UsinageDocument8 pagesUsinageyousseftrimech4871Pas encore d'évaluation

- Cours Du DessinDocument28 pagesCours Du DessinNassima ahourinPas encore d'évaluation

- 02-Cours Mise en Forme - Chapitre 2Document10 pages02-Cours Mise en Forme - Chapitre 2Yessine OmranePas encore d'évaluation

- Tournage Des Pièces MécaniquesDocument11 pagesTournage Des Pièces Mécaniqueskill3rxPas encore d'évaluation

- Chapitre III.1Document15 pagesChapitre III.1Mohamed GuelaiPas encore d'évaluation

- UsinageDocument17 pagesUsinageBoussalia LatifaPas encore d'évaluation

- HCH-FAB II - Partie 1Document8 pagesHCH-FAB II - Partie 1lachhelPas encore d'évaluation

- TP FMDocument7 pagesTP FMHatem Hamek100% (1)

- Les Origines PDFDocument7 pagesLes Origines PDFmamadouPas encore d'évaluation

- Chapitre 2 - Trournage 1Document14 pagesChapitre 2 - Trournage 1Med Ali MaatougPas encore d'évaluation

- TP Appui Butee DoubleDocument3 pagesTP Appui Butee DoubleMed Ali MaatougPas encore d'évaluation

- Matrice GPS GeneraleDocument6 pagesMatrice GPS GeneraleMed Ali MaatougPas encore d'évaluation

- Plaque ButeeDocument7 pagesPlaque ButeeMed Ali MaatougPas encore d'évaluation

- Nez CorrigeDocument8 pagesNez CorrigeMed Ali MaatougPas encore d'évaluation

- Chapitre 1Document6 pagesChapitre 1Med Ali MaatougPas encore d'évaluation

- Paramètres - TournageDocument6 pagesParamètres - TournageMed Ali Maatoug100% (1)

- Manuel D'utilisation Des Systèmes de Capteurs À DéclenchementDocument57 pagesManuel D'utilisation Des Systèmes de Capteurs À DéclenchementMed Ali MaatougPas encore d'évaluation

- Evaluation Des Acquis Au Terme Des Modules 3 Et 4Document2 pagesEvaluation Des Acquis Au Terme Des Modules 3 Et 4Med Ali Maatoug100% (1)

- Sepc Parametres de CoupesDocument11 pagesSepc Parametres de CoupesMed Ali MaatougPas encore d'évaluation

- Controle Par ComparaisonDocument10 pagesControle Par ComparaisonMed Ali MaatougPas encore d'évaluation

- Traitement Des Eaux de MerDocument1 pageTraitement Des Eaux de MerMed Ali MaatougPas encore d'évaluation

- Sechage SolideDocument17 pagesSechage SolideXavi MxaviPas encore d'évaluation

- tp1 Morphologie Et Architecture Des MMTDocument12 pagestp1 Morphologie Et Architecture Des MMTMed Ali MaatougPas encore d'évaluation

- TP 1 Mmtcesar 40 V 2Document14 pagesTP 1 Mmtcesar 40 V 2Med Ali MaatougPas encore d'évaluation

- Four Rotatif Lub Couronne FRDocument2 pagesFour Rotatif Lub Couronne FRMed Ali MaatougPas encore d'évaluation

- Ce Document A Été Mis en Ligne Par Le Canopé de L'académie de Montpellier Pour La Base Nationale Des Sujets D'examens de L'enseignement ProfessionnelDocument10 pagesCe Document A Été Mis en Ligne Par Le Canopé de L'académie de Montpellier Pour La Base Nationale Des Sujets D'examens de L'enseignement ProfessionnelMed Ali MaatougPas encore d'évaluation

- 5514 Ressources Usinage Par Enlevement de Matiere PDFDocument8 pages5514 Ressources Usinage Par Enlevement de Matiere PDFMohamedAyoubPas encore d'évaluation

- Vdocuments - MX - Elements de Cours FraisageDocument9 pagesVdocuments - MX - Elements de Cours FraisageMed Ali MaatougPas encore d'évaluation

- Causes de Pollution Des EauxDocument1 pageCauses de Pollution Des EauxMed Ali MaatougPas encore d'évaluation

- Study ViewerDocument4 pagesStudy Vieweryou tube100% (1)

- 13 ACT6 Parametres Cremailleres PDFDocument1 page13 ACT6 Parametres Cremailleres PDFMed Ali MaatougPas encore d'évaluation

- E Change UrsDocument18 pagesE Change UrsAmrani AbdennasserPas encore d'évaluation

- 6470 Conception Des Pieces en Plastique Pour Eviter Les Defauts Geometriques Ens - 0 PDFDocument5 pages6470 Conception Des Pieces en Plastique Pour Eviter Les Defauts Geometriques Ens - 0 PDFamr100% (1)

- Clim1 DebitsDocument4 pagesClim1 DebitsYessine MrabetPas encore d'évaluation

- EngrenageDocument2 pagesEngrenageMihaela CatanaPas encore d'évaluation

- CalculcoupleDocument9 pagesCalculcoupleMed Ali MaatougPas encore d'évaluation

- Cours PlasturgieDocument66 pagesCours PlasturgieAmel Hsn50% (2)

- Les Nombres Décimaux Relatifs Présentation Comparaison Et OrdreDocument4 pagesLes Nombres Décimaux Relatifs Présentation Comparaison Et Ordrewassimbenchakour25Pas encore d'évaluation

- TP4Document2 pagesTP4Ayouta FrihannePas encore d'évaluation

- La Mole Unite de Quantite de Matiere ExercicesDocument2 pagesLa Mole Unite de Quantite de Matiere ExercicesayoubPas encore d'évaluation

- Korte Versie ReCon Walls FR Licht LRDocument12 pagesKorte Versie ReCon Walls FR Licht LRbengouaPas encore d'évaluation

- Reseaux de Terrain (4) (Mode de Compatibilité)Document68 pagesReseaux de Terrain (4) (Mode de Compatibilité)med.chakib1990Pas encore d'évaluation

- l3 Topo11 01Document1 pagel3 Topo11 01Nesrine HomriPas encore d'évaluation

- Corrigé - TP02 Java 2023Document9 pagesCorrigé - TP02 Java 2023Laila MoufakkerPas encore d'évaluation

- Interro1 - RSD - CorrigéDocument4 pagesInterro1 - RSD - CorrigéÎnēs KblPas encore d'évaluation

- OTNDocument2 pagesOTNHamma SaidiPas encore d'évaluation

- Chapitre IIDocument13 pagesChapitre IIUlrich JordanPas encore d'évaluation

- 67NDocument10 pages67NdjebienPas encore d'évaluation

- Examen National SVT Sciences Maths A 2019 Normale CorrigeDocument4 pagesExamen National SVT Sciences Maths A 2019 Normale CorrigeŤăhã ÊìîPas encore d'évaluation

- Du Plus Bête Au Plus Méchant: Solution 1.1Document3 pagesDu Plus Bête Au Plus Méchant: Solution 1.1RONICE MAMELEM DJANZEPas encore d'évaluation

- TD Oscillateurs Électriques 2016Document9 pagesTD Oscillateurs Électriques 2016Oumar TraoréPas encore d'évaluation

- Cours MSP Chapitre 5Document84 pagesCours MSP Chapitre 5Maram Sellami100% (1)

- 2 Connaissances Des Aéronefs KITCHENER Bia Caen (6) AMCADocument91 pages2 Connaissances Des Aéronefs KITCHENER Bia Caen (6) AMCAMohamed ElbaghdadiPas encore d'évaluation

- Conducteurs Et Condensateurs Partie1Document38 pagesConducteurs Et Condensateurs Partie1Ismahane BenaliPas encore d'évaluation

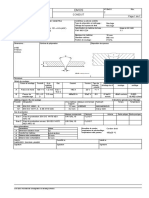

- DMOS11Document1 pageDMOS11sakina laabidPas encore d'évaluation

- Devoir 1.. 1Document1 pageDevoir 1.. 1adam boussifPas encore d'évaluation

- GS RC Pva 106 FR 00Document39 pagesGS RC Pva 106 FR 00Guillaume de Pluvié100% (2)

- A5 User Manual V1.0 FRDocument12 pagesA5 User Manual V1.0 FRBENACHERINEPas encore d'évaluation

- TIPE Thèse 1Document223 pagesTIPE Thèse 1Mr MitePas encore d'évaluation

- RDM2 - Chapitre 2 - Différentes Méthodes de Détermination de La Déformée-1Document14 pagesRDM2 - Chapitre 2 - Différentes Méthodes de Détermination de La Déformée-1ramy yessPas encore d'évaluation

- Le BIOSDocument15 pagesLe BIOSZait NadimPas encore d'évaluation

- Soudage Et RoulementDocument1 pageSoudage Et RoulementHaytam ArouiPas encore d'évaluation

- 4 Jonction PNDocument24 pages4 Jonction PNSafa adPas encore d'évaluation

- Compte UrsDocument11 pagesCompte Ursmaiga mohamedPas encore d'évaluation

- Dossier Complet Sur ParapsychologieDocument32 pagesDossier Complet Sur Parapsychologienicole_plante67% (3)

- 1593706234502-Fiche Technique Rio Lifestyle Juin 2020Document1 page1593706234502-Fiche Technique Rio Lifestyle Juin 2020Hicham belaarsaouiPas encore d'évaluation