Académique Documents

Professionnel Documents

Culture Documents

Fabrication Des Citernes

Transféré par

Jihed ChalbiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Fabrication Des Citernes

Transféré par

Jihed ChalbiDroits d'auteur :

Formats disponibles

PROCEDURE DE FABRICATION DES

CITERNES

Les cuves sont fabriquées sur une ligne d’assemblage selon un

processus séquentiel dont les étapes sont les suivantes,

Coupe à longueur des tôles

Les tôles sont prélevées sur un stockage à plat, à l’aide d’un

palonnier à ventouse et sont disposées sur une table à butées

pour un cisaillage à la longueur voulue, correspondant à la

circonférence déterminée par le diamètre de la citerne.

Cintrage des tôles coupées

La tôle à longueur est envirolée au diamètre requis sur un

équipement à commande numérique permettant de croquer les

extrémités automatiquement.

Raboutage des extrémités

La virole est alors fermée par un cordon de soudure intérieur

réalisé au procédé SAW sur une machine spécialisée dite

« Rabouteuse »

Soyage des bords

Extraite de la rabouteuse, la virole est alors présentée à une

enviroleuse à galets dite « Soyeuse » qui pratique un bord tombé

circonférentiel sur une des extrémités, lequel permettra

ultérieurement l’emboitage des viroles successives et des fonds

bombés.

Accostage des viroles

L’emboîtement des viroles est effectué sur une ligne d’accostage à

l’aide d’anneaux spéciaux qui agrippent chacune des deux pièces

et les forcent à l’emboitement par rapprochement sous l’effet de

vérins hydrauliques. Un opérateur effectue alors des points de

soudure au procédé GMAW pour conforter l’assemblage.

Soudage des joints

La citerne assemblée est transportée à l’aide du pont roulant et

déposée sur des vireurs automoteurs, sous le bras de la potence

de soudage. La cuve est mise en rotation et le soudage du joint au

procédé SAW, s’effectue en continu. La potence est mobile en

translation pour atteindre la localisation de chacun des joints et la

vitesse de rotation des vireurs est réglée de sorte à délivrer la

vitesse de déplacement tangentiel réclamée par le procédé de

soudage.

Tests d’étanchéité des soudures

Deux tests sont alors pratiqués à ce stade, un ressuage et une

épreuve pneumatique.

Travaux de finition, accessoires, piquages

Si la citerne a vocation à être enterrée, la double peau dont les

éléments ont été fabriqués séparément est installée et soudée

avec la potence tandis que les trous d’homme et les supports de

chambre étanche sont mis en place et soudés manuellement.

Traitement de surface

Conformément aux spécifications, la citerne subit alors les

traitements suivants.

Un grenaillage en cabine de type SA 2.5 selon la norme ISO 8501-

1 à l’issue duquel la rugosité Rz dʼenviron 80 microns est mesurée

pour vérification selon la norme ISO 8503-4 . Cette opération

s'effectue sous le contrôle APAVE qui délivre un certificat.

Un revêtement ENDOPRENE en cabine à manipulateur rotatif,

déposé au pistolet alimenté par un système mélangeur AIRLESS

XP70 GRACO. Un contrôle de l’épaisseur du film sec et des

caractéristiques diélectriques est effectué après durcissement

avec un équipement électronique adéquat, sous contrôle APAVE

qui délivre un autre certificat.

Fabrication et pose du châssis-dalle

Les citernes à enterrer sont livrées arrimées sur des châssis qui

servent de berceaux à la citerne et de ferraillage aux fondations.

La fondation en fosse se résume à couler purement et simplement

une dalle béton assurant le lestage de la citerne après

enfouissement.

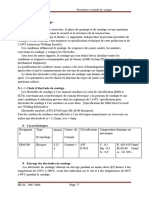

QMOS - QUALIFICATION DES MODES

OPERATOIRES DE SOUDAGE

Trois procédés de soudage sont retenus dans nos fabrications

Procédé SAW – SUBMERGED ARC WELDING

Ce procédé est dit à arc submergé sous flux solide. Il a été qualifié

selon les exigences de la norme EN 15614 par

l’organisme APAVE. Il est utilisé à la fois pour le soudage des

cordons longitudinaux sur la Rabouteuse et des cordons

circulaires sur la Potence de soudage

Procédé SMAW – SHIELDED METAL ARC WELDING

Ce procédé est dit à électrode enrobée. Nos soudeurs sont

qualifiés à ce procédé de soudage par l’organisme APAVE selon

les exigences de la norme EN 287 relatives à la qualification des

soudeurs.

Procédé GMAW – GAS METAL ARC WELDING

Ce procédé est dit semi-automatique à fil plein sous atmosphère

gazeuse. Il est utilisé pour réaliser les points de soudure qui

confortent l’assemblage par emboitement. Il ne fait l’objet d’aucun

contrôle, cependant nos opérateurs, pour d’autres tâches, sont

aussi qualifiés à ce procédé.

PROTECTION CONTRE LA CORROSION

L'ENDOPRENE 868.06 que nous appliquons en revêtement des

cuves à enterrer est un liant polyuréthanne sans solvant.

Il est applicable à la machine "Airless" chauffante à deux

composants. Sa grande réactivité permet une manipulation très

rapide des pièces ainsi revêtues. Sa formulation a été spécialement

mise au point pour obtenir en une seule couche, une bonne

adhérence sur métaux ferreux et une grande dureté alliée à une

bonne résistance aux chocs. Le revêtement polymérisé se

caractérise aussi par sa résistance chimique, en particulier à l'eau.

Nombre de composants : 2

Couleur du film sec : Havane

Aspect du film sec : Brillant

Masse volumique à 23°C : 1,4 g/ml

Extrait sec volumique : 100%

L'ENDOPRENE 868.06 satisfait aux exigences des Pétroliers et

répond aux Normes NFE 86-900, DIN 6607, DIN 4681 Teil 3 et EN

12285-1.

Il est conçu pour s’appliquer en plusieurs passes, humide sur

humide, dans une plage d’épaisseur nominale de film sec comprise

entre 500 et 1500 microns, le choix final de l’épaisseur étant

déterminé par la spécification d’utilisation.

LʼENDOPRENE 868.06 s’applique par pulvérisation airless à la

pression de 120 bars minimum en plusieurs passes humides.

L'équipement utilisé assure d’une part, un dosage et un mélange

automatique et contrôlé des deux constituants, 75% pour la partie A

et 25 % pour la partie B et d’autre part, leur maintien en température,

50°C à 60°C pour la partie A,15°C à 35°C pour la partie B et ce,

depuis les cuves d’alimentation jusqu’au pistolet de pulvérisation. En

cours d’application, le contrôle de l’épaisseur du film humide doit être

mesurée en utilisant par exemple la norme ISO 2808 méthode 1A ou

1B

Lorsque le film a atteint un état de séchage suffisant (8 h minimum à

20°C), les contrôles prévus doivent être réalisés.

Une fiche technique complète est disponible en téléchargement.

CONTRÔLES EN COURS DE FABRICATION

En cours de fabrication, des contrôles sont opérés

systématiquement. Ils visent principalement,

L’étanchéité des joints. - Deux types de contrôle non destructif sont

pratiqués

L'essai de ressuage qui a pour but de révéler la présence de

défauts débouchant à la surface du cordon de soudure qui ne

peuvent généralement pas être décelés par un simple examen

visuel. L'essai de ressuage utilise un produit pénétrant à faible

tension superficielle administré de l'intérieur, qui transite par

capilarité et fait ainsi apparaître les microfissurations éventuelles.

Un autre contrôle d'étanchéité s'effectue par la mise en pression

de la citerne. Ce test est fait à l’aide d’une station d’épreuve

pneumatique prévue à cet effet. Après mise en pression de la

cuve, l'observation d'une éventuelle chute des indications

manométriques va pouvoir déceler un éventuel défaut

d’étanchéité.

La rugosité des surfaces à peindre

L’extérieur des cuves subit un traitement de surface par projection

d’abrasifs. La qualité SA 2.5 pour la rugosité, réclamée par les

conditions d'application ultérieure du revêtement, en conformité

avec la norme ISO 12944-5, est obtenue du traitement. Elle est

testée systématiquement à l’aide d’un équipement spécialisé sous

le contrôle d'un bureau extérieur type APAVE qui délivre un

certificat.

La qualité du revêtement - Trois types de contrôles sont opérés,

Contrôle visuel - L’aspect, la continuité, la couleur doivent être

uniformes et exempts de défauts apparents.

Mesure de l'épaisseur - L’épaisseur est mesurée en application de

la norme EN ISO 2808 méthode 7C ou 7D. Elle devra être

conforme aux exigences du cahier des charges et conditions

particulières du client.

Caractéristiques diélectriques - La non-porosité du revêtement est

vérifiée avec un instrument de mesure type ELCOMETER. La

tension appliquée est celle requise par la spécification utilisée, elle

sera au minimum de 5 volts par micron d’épaisseur de film sec.

Ces opérations ont lieu sous la surveillance d'un bureau extérieur

agréé type APAVE qui délivre un certificat.

Vous aimerez peut-être aussi

- Procédure de Controle Par Ultrsons US Rev00Document23 pagesProcédure de Controle Par Ultrsons US Rev00Usama Sa100% (4)

- Pompes Booster.Document4 pagesPompes Booster.Chawki ZerroukiPas encore d'évaluation

- Prcédure de Radiographie Rev00Document9 pagesPrcédure de Radiographie Rev00Usama SaPas encore d'évaluation

- Procedure de SoudageDocument8 pagesProcedure de SoudageHocine ChekrounPas encore d'évaluation

- Controle Etancheite GeomembraneDocument18 pagesControle Etancheite Geomembranekrimabdelwahab100% (3)

- ATHOS - PETITJEAN - Rapport D'inspection Usine Et Expédidion - Affaire ADC-compressedDocument51 pagesATHOS - PETITJEAN - Rapport D'inspection Usine Et Expédidion - Affaire ADC-compresseddupain papitoPas encore d'évaluation

- 13 Exos Geometrie EspaceDocument17 pages13 Exos Geometrie Espacemogala2392Pas encore d'évaluation

- Texte 3 Partie 2 Scène 3 Antoine Lecture Linéaire 2Document2 pagesTexte 3 Partie 2 Scène 3 Antoine Lecture Linéaire 2chiaraguzzo20Pas encore d'évaluation

- L'Aventure Chevaleresque - Eric KohlerDocument2 pagesL'Aventure Chevaleresque - Eric KohlerSombre Arcane ZinePas encore d'évaluation

- Procedure de Fabrication Des CiternesDocument4 pagesProcedure de Fabrication Des CiternesHamada Hamada100% (2)

- WPs Magi Inx11111Document7 pagesWPs Magi Inx11111Danem HalasPas encore d'évaluation

- FR Vegaswing 61 63 Electronique NDocument20 pagesFR Vegaswing 61 63 Electronique NService Geoloc EgloffePas encore d'évaluation

- Wps Magi ExampleDocument11 pagesWps Magi ExampleDanem Halas0% (1)

- Caractéristiques Des Membranes PeHDDocument6 pagesCaractéristiques Des Membranes PeHDAmine GuedjibaPas encore d'évaluation

- Assemblages Soudés Et Controlés Non DestructisDocument20 pagesAssemblages Soudés Et Controlés Non Destructissteeleng100% (1)

- Soudage de PiplineuDocument35 pagesSoudage de Piplineumaian saja0% (1)

- Construction Horizontale Machines À Induction Triphasées Avec Rotor Enroulé Du TypeDocument135 pagesConstruction Horizontale Machines À Induction Triphasées Avec Rotor Enroulé Du TypeAissa TayahiPas encore d'évaluation

- Electrosoudage Tubes PEHDDocument6 pagesElectrosoudage Tubes PEHDOumelkheir ChelabiPas encore d'évaluation

- Procédure T.T.Rév.01Document10 pagesProcédure T.T.Rév.01hamza brahmiPas encore d'évaluation

- Soudage OkDocument22 pagesSoudage OkFa TehPas encore d'évaluation

- Essais PréalablesDocument9 pagesEssais Préalablesmalek61Pas encore d'évaluation

- Collecte Et SéparationDocument79 pagesCollecte Et SéparationAya Rahil Ben100% (1)

- Contrôle de SoudureDocument7 pagesContrôle de SoudureGovran GuillermePas encore d'évaluation

- Exposé Chapitre 2 GhabrourDocument46 pagesExposé Chapitre 2 Ghabrourdz filmPas encore d'évaluation

- Procédure de Test de La Boîte À VideDocument9 pagesProcédure de Test de La Boîte À VideIsmaël Louis Christian OWANLELEPas encore d'évaluation

- Manuel General GazDocument47 pagesManuel General GazMohamed MadaciPas encore d'évaluation

- Projet InitiationDocument13 pagesProjet InitiationOussAma MansourPas encore d'évaluation

- Soudure Controle - HTMLDocument6 pagesSoudure Controle - HTMLMhd OuakPas encore d'évaluation

- CPS TRAVAUX Passerelle CiagreDocument13 pagesCPS TRAVAUX Passerelle CiagreHa Kim BJPas encore d'évaluation

- CNDDocument13 pagesCNDrqhq soroPas encore d'évaluation

- Cps Etancheite 1Document3 pagesCps Etancheite 1Abdelaly JabbadPas encore d'évaluation

- An 141256Document14 pagesAn 141256YYOUNOS_MAPas encore d'évaluation

- Specification Soudage CharpenteDocument9 pagesSpecification Soudage CharpentehamzaPas encore d'évaluation

- Specification Technique One ST #D60 - P60: Transformateurs de Puissance MT/BTDocument11 pagesSpecification Technique One ST #D60 - P60: Transformateurs de Puissance MT/BTmohamed0167Pas encore d'évaluation

- Norme Soudage 01-50-026Document22 pagesNorme Soudage 01-50-026mariuswolf10100% (2)

- Specification Technique One ST #C62 - L62: Manchon de Jonction Et D'ancrage Pour Réseaux MT, HT Et THTDocument7 pagesSpecification Technique One ST #C62 - L62: Manchon de Jonction Et D'ancrage Pour Réseaux MT, HT Et THTmohamed0167Pas encore d'évaluation

- PublicationDocument20 pagesPublicationCOULSIGPas encore d'évaluation

- Moyen de Controle de SoudureDocument17 pagesMoyen de Controle de SoudureFilaliAbderrahimPas encore d'évaluation

- ST C67-L67Document8 pagesST C67-L67mohamed0167Pas encore d'évaluation

- NF A 49 710Document29 pagesNF A 49 710mahotkatPas encore d'évaluation

- AlnorDocument26 pagesAlnorB. ABDELLAHPas encore d'évaluation

- Qualification API 1104Document38 pagesQualification API 1104walid walid100% (1)

- Guide Technique Eu 3mDocument4 pagesGuide Technique Eu 3mIBrahim El IdrissiPas encore d'évaluation

- Specification Technique One ST #C62 - P62: Coupe Circuit À Poudre À Fusible Moyenne TensionDocument9 pagesSpecification Technique One ST #C62 - P62: Coupe Circuit À Poudre À Fusible Moyenne Tensionmohamed0167Pas encore d'évaluation

- NF E32-105 CNDDocument16 pagesNF E32-105 CNDjeremy.favierPas encore d'évaluation

- CrinolineDocument17 pagesCrinolinemathematicosPas encore d'évaluation

- QACMC078J enDocument15 pagesQACMC078J enGerardoPas encore d'évaluation

- Ferroviario FraDocument16 pagesFerroviario Frad-fbuser-127478898Pas encore d'évaluation

- 001 - Derrick Crane - 2022Document4 pages001 - Derrick Crane - 2022Roddy Razakarison lawPas encore d'évaluation

- Quality Control in The Production Process of Automobile Wiring HarnessDocument5 pagesQuality Control in The Production Process of Automobile Wiring HarnessSARAPas encore d'évaluation

- Sectionneur RotatifsDocument7 pagesSectionneur RotatifshichosenPas encore d'évaluation

- Prcédure de Resssuage Rev00Document9 pagesPrcédure de Resssuage Rev00Usama SaPas encore d'évaluation

- Fascicule 1 Spécifications Techniques Des Équipements Poste Corrigé 13072021 RH - GFDocument213 pagesFascicule 1 Spécifications Techniques Des Équipements Poste Corrigé 13072021 RH - GFBensmatPas encore d'évaluation

- MAN EC3 FRDocument23 pagesMAN EC3 FRAdrien CliquetPas encore d'évaluation

- Sablage Par Hydrogommage Et Peinture Des Postes GazDocument5 pagesSablage Par Hydrogommage Et Peinture Des Postes GazBensmatElHouariPas encore d'évaluation

- Fin de Course Rotatif - Oscar - LimaDocument24 pagesFin de Course Rotatif - Oscar - LimaMouhamed Nadjib KEHIHAPas encore d'évaluation

- Documentation CABINE CMRMDocument9 pagesDocumentation CABINE CMRMFURY FURIONPas encore d'évaluation

- Preforme FRDocument8 pagesPreforme FRpavel10082020Pas encore d'évaluation

- 4507_NI_92281802Document6 pages4507_NI_92281802ayoubbenyahia59Pas encore d'évaluation

- 1405472199brochure Caswick TelechargeeDocument16 pages1405472199brochure Caswick TelechargeeAnas BENCHIKHPas encore d'évaluation

- Notice de Pose RoofaerationDocument14 pagesNotice de Pose RoofaerationMANEL DERRIJPas encore d'évaluation

- RESEAUX CELLULAIRES 5G LFI3 Chaabane Ali Ben Maouia Takoua Heni KoussayDocument15 pagesRESEAUX CELLULAIRES 5G LFI3 Chaabane Ali Ben Maouia Takoua Heni KoussayPFE100% (1)

- Convenances Spirituelles de La Voie Adab Et Tariq PDFDocument42 pagesConvenances Spirituelles de La Voie Adab Et Tariq PDFludovic1970Pas encore d'évaluation

- Year 7 French TestDocument6 pagesYear 7 French TestSama HelmyPas encore d'évaluation

- CHARLES HENRY Cercle ChromatiqueDocument170 pagesCHARLES HENRY Cercle ChromatiqueCarlos López CharlesPas encore d'évaluation

- La Situation ComplexeDocument25 pagesLa Situation ComplexeArouna KonePas encore d'évaluation

- 100 Mots Espagnol Pas À PasDocument2 pages100 Mots Espagnol Pas À PasDebPas encore d'évaluation

- Exercices Pages 119,121,173Document2 pagesExercices Pages 119,121,173JudaPas encore d'évaluation

- Maria Chapdelaine Dossier Pedagogique CollegialDocument35 pagesMaria Chapdelaine Dossier Pedagogique CollegialBridget LeonardPas encore d'évaluation

- Le Petit Forestier 1 2Document20 pagesLe Petit Forestier 1 2Anonymous 476I0KkRPas encore d'évaluation

- Traités Et Accords Concernant Le (... ) Rouard de bpt6k141228r PDFDocument145 pagesTraités Et Accords Concernant Le (... ) Rouard de bpt6k141228r PDFElamrani KarimPas encore d'évaluation

- Mathematique FinanciereDocument26 pagesMathematique FinanciereYassin Manass100% (3)

- Manuel Du Voyageur en Italie (... ) Giegler Jean-Pierre Bpt6k56988717Document712 pagesManuel Du Voyageur en Italie (... ) Giegler Jean-Pierre Bpt6k56988717mediacalabriaPas encore d'évaluation

- CocaDocument5 pagesCocatheobromine100% (4)

- Financial & Lifestyle Magazine 03 - FR - of Puilaetco Dewaay Private BankersDocument86 pagesFinancial & Lifestyle Magazine 03 - FR - of Puilaetco Dewaay Private BankersDominiek VanwynsberghePas encore d'évaluation

- Les Pronoms en Et yDocument4 pagesLes Pronoms en Et yAntonia CiobanuPas encore d'évaluation

- Le Metier de Scripte Face A La Diversité Des Langages CinematographiquesDocument60 pagesLe Metier de Scripte Face A La Diversité Des Langages CinematographiquesArturo Avendaño MorineauPas encore d'évaluation

- Boostrap ElazzabyDocument59 pagesBoostrap ElazzabyhassaniPas encore d'évaluation

- M&ADocument12 pagesM&AManuel YounesPas encore d'évaluation

- Entretien Rampe de FiltrationDocument28 pagesEntretien Rampe de FiltrationFATMA YOUCEFIPas encore d'évaluation

- MémoireDocument68 pagesMémoireamel mtrPas encore d'évaluation

- Pec Concomitante EsmsDocument1 pagePec Concomitante EsmsLaëtitia FraissePas encore d'évaluation

- 22-Comment Être Une Reine de Beauté - 17 ÉtapesDocument7 pages22-Comment Être Une Reine de Beauté - 17 ÉtapesRimelAsahilPas encore d'évaluation

- Les Gisements Et Les Problèmes D'eauDocument9 pagesLes Gisements Et Les Problèmes D'eauGhislain Atche100% (4)

- Capsule 2&3 Du 19-12-2023 & 26-12-2023Document43 pagesCapsule 2&3 Du 19-12-2023 & 26-12-2023oussou othmanePas encore d'évaluation

- VesteDocument5 pagesVesteMaxPas encore d'évaluation

- EMC GASTRO-ENTÉROLOGIE Mise À Jour I 2020 PDFDocument50 pagesEMC GASTRO-ENTÉROLOGIE Mise À Jour I 2020 PDFHouda El Moufid100% (1)

- Correction - TD - N°2 - Analyse Fin - 20.Document2 pagesCorrection - TD - N°2 - Analyse Fin - 20.Houssa IberainPas encore d'évaluation