Académique Documents

Professionnel Documents

Culture Documents

Soudage Ok

Transféré par

Fa TehTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Soudage Ok

Transféré par

Fa TehDroits d'auteur :

Formats disponibles

Chapitre X Procédures et contrôle de soudage

X-1-Procédures de soudage :

X-1-1-Généralité :

Dans la construction des réservoirs, la phase de montage et du soudage est une opération

très délicate, on ce qui concerne la sécurité et la résistance de la construction.

Les conditions de soudage et détails s’y rapportant, indiqué dans la présente procédure de

soudage, seront conformes aux exigences et spécifications technique de cette profession et de

l’AWS (American Welding Society).

Ces conditions définissent le soudage, les exigences des joints soudés, les matières

convenant au soudage, y compris les électrodes.

Sous tous les autres rapports, le soudage qui sera réalisé devra satisfaire toutes les

conditions et exigences recommandées par la Norme ASME Section IX (American Society of

Mechanical Engineers)

La qualification des soudeurs serons soumis a des tests d’homologations effectués sur des

éprouvettes avant le commencement des travaux de montage sur chantier.

Le choix des électrodes et des paramètres de soudage sont donnés dans les tableaux ci-

après. Ces paramètres ont été choisit en fonction des types de joints a exécutés et les

matériaux utilisés.

X-1-2- Choix d’électrode de soudage :

Les électrodes de soudage à l’arc manuel satisfont à la série de classification (E60) et

(E70), convenant aux caractéristiques de courant électrique, à la position de soudage et aux

autre conditions d’utilisation prévues dans les règlement de l’AWS, spécification pour

électrodes de soudage à l’arc enrobées en acier doux : (Specification for Mild Steel Covered

Arc Welding Electrodes).

Electrodes enrobées AWS E7018 type OK 48.00 (basiques).

Tout les cordons de soudures sont effectués a l’arc électrique manuel pour ces réservoirs on

utilise une électrode de = 3,25mm, et = 4mm.

Caractéristiques :

Désignatio Type (mm) Nature de Classification Composition chimique ou

n mécanique

D’enrobage Courant

Ok48-00 Basique 3,25 Continu + AW C : 0,1 E: 410-450 Nmm2

4 E7018 Mn : 0,5 R530-90 Nmm2

Si : 0,9 A : 5d 30%

Etuvage des électrodes de soudage :

Les électrodes de soudage subiront un étuvage pendant au moins deux (02) heures à des

température de 250°C à 300°C, avant leur utilisation sur le site et à des températures de 60°C

à 80°C pendant le soudage.

IECM : 2007/2008 Page 77

Chapitre X Procédures et contrôle de soudage

A la fin des travaux de soudage, toutes les électrodes restantes seront réarrangées dans

l’étuve à des températures de 60°C à 80°C.

X-1-3- Procédés et détails de soudage :

Le soudage sera exécuté manuellement selon les méthodes spécifiées, par des

soudeurs et agrémentés.

Le soudage sera exécuté de manière à assurer une fusion complète avec le métal de

base, dans les limites exigées par le Code ASME.

Le soudage des éléments du réservoir ne sera pas effectué dans les conditions

suivantes :

- lorsque les surfaces des éléments à souder sont humides par suit de pluie, neige ou

glace.

- lorsqu’il pleut ou neige ces surfaces.

- durant les périodes de grand vent.

(Sauf si le soudeur et son travail soient protégés conformément aux normes de soudage)

Le soudage des éléments du réservoir ne sera pas effectué lorsque la température du

métal de base est inférieur à 0°F (-18°C).

Lorsque la température du métal de base comprise entre 0°F et 32°F (-18°C et 0°C), il

sera chauffé à une température chaude au toucher, sur une distance de 3Pce (76mm)

du point ou doit commencer le soudage.

Lorsque la température du métal de base sera supérieure à 32°F (0°C), le soudage se

fera normalement.

Pour le soudage multi couches, chaque couche de métal d’apport sera débarrassée du

laitier et autres dépôt avant l’application de la couche suivant.

Les bords de toutes les soudures rejoindront la surface de la tôle, sans angle aigu.

Les tôles de tous les joints à recouvrement seront maintenues en contacte étroit

pendant l’opération de soudage.

Les soudures de pointage, utilisées dans l’assemblage des joints verticaux de la robe,

seront enlevées pendant l’opération de soudage. Elles ne devront pas subsister dans le

joint définitif.

Les soudures de pointage des tôles de fonds, de toit et accessoires, n’ont pas lieu d’être

enlevées si elles seront saines et si les cordons de soudure appliqués ultérieurement

soient entièrement fondus dans ces soudures.

Les soudures de pointage seront réalisées avec des électrodes de même type et nature

que celles utilisées pour le soudage définitif.

Les tôles de fond, après avoir été disposées et pointées, seront assemblées par soudage

des joints suivant un ordre établi sur place par un spécialiste, afin de réduire au

minimum les déformations par retrait et d’assurer ainsi une surface aussi plane que

possible.

Le soudage de la robe au fond (jonction de la robe avec le fond du réservoir) sera

pratiquement terminé avant qu’il soit procédé au soudage des joints de fond laissés

ouverts pour compenser le retrait de toute soudure antérieure.

IECM : 2007/2008 Page 78

Chapitre X Procédures et contrôle de soudage

Les tôles de la robe seront alignées à l’aide de pinces métalliques fixées aux tôles de

fond.

Après l’alignement, les tôles de robe seront assemblées avec le fond par une soudure

de pointage, avant de procéder au soudage continu.

Les tôles de la robe, assemblées par soudage bout à bout, seront appariées avec

précision et maintenues en place durant l’opération de soudage.

Le défaut d’alignement des joints verticaux terminés ne dépassera pas les tolérances

admises, 10% de l’épaisseur de la tôle ou bien 1/16’’ (1,6mm) de la plus grande valeur

à considérer des épaisseurs.

Dans les joints de soudure (bout à bout) horizontaux achevés de la robe, le défaut

d’alignement ne dépassera pas les tolérances admises : la virole supérieure ne

dépassera pas la surface de la virole inférieure de plus de 20% de l’épaisseur de la

virole supérieure, avec un maximum de 1/8’’ (3,2mm).

Les pacifications concernant le toit et les accessoires (tels que escalier, garde-corps,

échelle,………..) ne comportent pas de stipulations particuliers pour le montage. Ces

éléments seront, tout simplement, à l’alignement et à la cote voulue.

X-2- Procédure de contrôle et d'inspection des soudures :

Le contrôle de la qualité de soudage des pièces préfabriquées devra se dérouler en

continuité pendant tout le temps de la durée des opérations de soudage.

Celui-ci doit être basé sur des standards en vigueur et l'expérience acquise sur les travaux

similaires.

X-2-1- Contrôle avant le soudage :( contrôle qualitatif) :

Ce contrôle envisage les opérations suivantes :

- Contrôle d'équipement de soudage.

- Contrôle des matériaux de base.

- Contrôle de matériaux d'apport.

- Contrôle de conditions du travail.

- Vérification des dimensions des joints.

- Contrôle de nettoyage des surfaces.

- Contrôle de pointage.

X-2-2- Contrôle en cours de soudage :

En cours d'exécution du soudage, les personnes compétentes de contrôle sont tenues de

suivre en permanence les activités suivantes :

- Le choix de la procédure de soudage.

- La grandeur des paramètres choisis.

- La qualité de la flamme de brûleur.

- Le mode du commencement et la fin de l'arc.

IECM : 2007/2008 Page 79

Chapitre X Procédures et contrôle de soudage

- Exécution de la première passe.

- Mode d'exécution d'autres passes.

- Le nettoyage entre les passes et à la fin de la dernière passe.

X-2-3- Contrôle âpres le soudage :

Immédiatement après le soudage, le contrôleur doit inspecter les soudures terminées.

Ce contrôle comporte les opérations suivantes :

1- Contrôle visuel :

2- Contrôle dimensionnel :

3- Contrôle radiographique (100 % des joints bout à bout) :

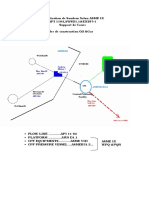

Le contrôle radiographique des soudures horizontales et verticales de la robe se fera

conformément au code API650.

L’interprétation et les critères d’acceptabilité des radiographies se feront suivant le code

ASME section VIII. Le choix des emplacements de radiographies devra être reparti de façon

que tous les soudeurs soient contrôlés.

Les radiographies doivent être numérotées d’une façon appropriée. Cette numérotation

est portée sur le plan du développé de la robe.

Sur chaque radiographie, les indications suivantes doivent apparaître à coté du cordon de

soudure :

- Numéro du bac (identification).

- Repère du soudeur.

- Numéro du film.

- Numéro de commande du projet.

- La lettre « R » précédent le numéro du film quand il s’agit d’une réparation.

En plus de ces indications, on placera sur le cordon de soudure un indicateur de qualité

d’image (pénétromètre)

4. Contrôle par ressuage :

Le contrôle par ressuage est utilisé pour vérifier l’étanchéité des soudures de tôles

marginales à l’emplacement V1 et ou on ne peut exécuter un contrôle de soudures par l’une

des méthodes citées ci-dessus.

L’examen par ressuage nous permet de déceler les discontinuités telles que repli ures,

tapures, porosités débouchant es sur la surface du joint de soudure.

La surface à examiner doit être propre et exempte de graisse et autres huiles.

Pendant toute l’opération de ce contrôle la température extérieure du joint à examiner doit être

comprise entre 10 et 30°C.

Les produits utilisés sont :

- le pénétrant.

- le révélateur.

- le nettoyant (solvant).

Ces produits doivent être de même marque.

L’application du pénétrant se fera par pulvérisation à l’aide d’une bombe aérosol. Le

temps d’imprégnation doit être compris entre 15 et 20 minutes.

Avant l’application du révélateur, on doit éliminer la couche du pénétrant par rinçage à

l’eau et séchée avec le solvant et/ou chiffons secs.

IECM : 2007/2008 Page 80

Chapitre X Procédures et contrôle de soudage

Le contrôleur doit prendre soin d’observer la formation d’indications dés le début du

séchage du révélateur.

Les indications (éventuels défauts) sont mieux appréciées au plutôt 7 minutes, et au plus

tard 30 minutes après séchage du révélateur.

Doivent être réparés les défauts donnant lieu à une :

- indication linéaire.

- indication arrondie.

- indication alignée.

Lorsque l’examen est terminé, les produits résiduels sont éliminés.

5. Contrôle par ultra son :

Les résultats des contrôles appliqués et des épreuves seront enregistrés sur des

formulaires qui seront conjointement définis par l'Entreprise et l'inspection de l'Acheteur et

représentent les seuls documents qui prouvent la qualité des travaux effectués.

Conclusion :

Il faut que les contrôleurs et les ouvriers soient fidèles à leurs postes pour un tel meilleur

assemblage.

IECM : 2007/2008 Page 81

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 82

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 83

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 84

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 85

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 86

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 87

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 88

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 89

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 90

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 91

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 92

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 93

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 94

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 95

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 96

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 97

Chapitre X Procédures et contrôle de soudage

IECM : 2007/2008 Page 98

Vous aimerez peut-être aussi

- Procedure de FabricationDocument7 pagesProcedure de FabricationmezouedPas encore d'évaluation

- Specification Soudage CharpenteDocument9 pagesSpecification Soudage CharpentehamzaPas encore d'évaluation

- SPC.R.510/8: Pour La Construction Des Reservoirs A Toit Fixe Et Toit FlottantDocument1 pageSPC.R.510/8: Pour La Construction Des Reservoirs A Toit Fixe Et Toit FlottantLassadPas encore d'évaluation

- WPs Magi Inx11111Document7 pagesWPs Magi Inx11111Danem HalasPas encore d'évaluation

- CNDDocument13 pagesCNDrqhq soroPas encore d'évaluation

- CandélabreDocument6 pagesCandélabreyoussefoneaneziPas encore d'évaluation

- Text1558 rsdg3 1Document6 pagesText1558 rsdg3 1soufianesaniPas encore d'évaluation

- Specification Technique: One ST #C66 - L66Document30 pagesSpecification Technique: One ST #C66 - L66aanouar77Pas encore d'évaluation

- 08 Technical Data FRA 389 142Document74 pages08 Technical Data FRA 389 142Fayçal LouahalaPas encore d'évaluation

- Descriptif CMDocument4 pagesDescriptif CMg.yuuriPas encore d'évaluation

- Wps Magi ExampleDocument11 pagesWps Magi ExampleDanem Halas0% (1)

- CPTP Depot Goute A Goute - Cm-18!02!2020Document10 pagesCPTP Depot Goute A Goute - Cm-18!02!2020Omar OmriPas encore d'évaluation

- Electrosoudage Tubes PEHDDocument6 pagesElectrosoudage Tubes PEHDOumelkheir ChelabiPas encore d'évaluation

- Assemblages SoudureDocument12 pagesAssemblages SoudureMISSOUM RachidPas encore d'évaluation

- Procédure T.T.Rév.01Document10 pagesProcédure T.T.Rév.01hamza brahmiPas encore d'évaluation

- Galvanisation A CHAUD 7 Reussir La PrescriptionDocument8 pagesGalvanisation A CHAUD 7 Reussir La PrescriptionOur SalahEddinePas encore d'évaluation

- Specification Technique One ST #C62 - L62: Manchon de Jonction Et D'ancrage Pour Réseaux MT, HT Et THTDocument7 pagesSpecification Technique One ST #C62 - L62: Manchon de Jonction Et D'ancrage Pour Réseaux MT, HT Et THTmohamed0167Pas encore d'évaluation

- Chapitre 8 Partie 1 - GENERALITES SUR LES ASSEMBLAGES SOUDESDocument11 pagesChapitre 8 Partie 1 - GENERALITES SUR LES ASSEMBLAGES SOUDESCara mellaPas encore d'évaluation

- CCTP Tuyauteries Depot GPL HLDocument16 pagesCCTP Tuyauteries Depot GPL HLJohakim974100% (1)

- Partie 2 Cours Métallurgie de Soudage 2020 1Document10 pagesPartie 2 Cours Métallurgie de Soudage 2020 1Issaoui MansourPas encore d'évaluation

- Assemblages Soudés (Partie 1)Document8 pagesAssemblages Soudés (Partie 1)Civil EngineeringPas encore d'évaluation

- VentilationDocument1 pageVentilationbh hPas encore d'évaluation

- Controle Et DmosDocument12 pagesControle Et DmosSamouPas encore d'évaluation

- La Réparation Par Soudage BejaiaDocument4 pagesLa Réparation Par Soudage BejaiaMenad SalahPas encore d'évaluation

- Assemblages Par SoudureDocument38 pagesAssemblages Par Souduresegla2100% (1)

- Exposé Chapitre 2 GhabrourDocument46 pagesExposé Chapitre 2 Ghabrourdz filmPas encore d'évaluation

- SPC.R.510/8: Pour La Construction Des Reservoirs A Toit Fixe Et Toit FlottantDocument1 pageSPC.R.510/8: Pour La Construction Des Reservoirs A Toit Fixe Et Toit FlottantLassadPas encore d'évaluation

- Assemblage Par SoudureDocument32 pagesAssemblage Par SoudurexevniPas encore d'évaluation

- Francais Procedure Soudage API - STD - 650 - 2020Document3 pagesFrancais Procedure Soudage API - STD - 650 - 2020sarlsnmplastPas encore d'évaluation

- Specification Technique: Candélabres Pour Éclairage PublicDocument6 pagesSpecification Technique: Candélabres Pour Éclairage PublicingPas encore d'évaluation

- NF p22 430 - CompressDocument6 pagesNF p22 430 - CompressBouraoui Ben AyedPas encore d'évaluation

- Soudage de PiplineuDocument35 pagesSoudage de Piplineumaian saja0% (1)

- Specifications Techniques FournituresDocument7 pagesSpecifications Techniques FournituresAbdoul Fatré KienouPas encore d'évaluation

- JOINT Pont GPE 160-200-250Document20 pagesJOINT Pont GPE 160-200-250fanion47Pas encore d'évaluation

- 1d03fr 022019 PDFDocument4 pages1d03fr 022019 PDFzouozPas encore d'évaluation

- Introduction Soudage 2Document25 pagesIntroduction Soudage 2Yacine RiproPas encore d'évaluation

- H TDocument17 pagesH TYacine MezianiPas encore d'évaluation

- Essais de SoudabiliteDocument6 pagesEssais de SoudabiliteMohammed AbdelghaniPas encore d'évaluation

- Specification Technique ONE ST #C61-L61 Pylônes Et Armements MétalliquesDocument13 pagesSpecification Technique ONE ST #C61-L61 Pylônes Et Armements Métalliquesmohamed0167100% (1)

- Fascicule 1 Spécifications Techniques Des Équipements Poste Corrigé 13072021 RH - GFDocument213 pagesFascicule 1 Spécifications Techniques Des Équipements Poste Corrigé 13072021 RH - GFBensmatPas encore d'évaluation

- CCTP Charpente MetalliqueDocument8 pagesCCTP Charpente Metalliqueouattara yaya katiaPas encore d'évaluation

- Support de CoursDocument43 pagesSupport de CoursSalah Jallali0% (1)

- Tache Des Inspecteur en SoudageDocument10 pagesTache Des Inspecteur en Soudageattalah.djaafar19887Pas encore d'évaluation

- Assemblages Par SoudureDocument18 pagesAssemblages Par SoudureNader Farhat0% (1)

- Fabrication Des CiternesDocument23 pagesFabrication Des CiternesJihed ChalbiPas encore d'évaluation

- Adet 0251 Fraisage Usinage Matériaux MétalliquesDocument22 pagesAdet 0251 Fraisage Usinage Matériaux MétalliquesOkbaPas encore d'évaluation

- Procedure For Cathodic ProtectionDocument9 pagesProcedure For Cathodic ProtectionBourne100% (1)

- Question QCMDocument161 pagesQuestion QCMFredericVaiana100% (4)

- Extraits Cahier de Charges Steg Poste Detente GazDocument7 pagesExtraits Cahier de Charges Steg Poste Detente GazHadi Allouche100% (1)

- D04 Charpente MétalliqueDocument5 pagesD04 Charpente MétalliqueespechePas encore d'évaluation

- D1-1 C PDFDocument13 pagesD1-1 C PDFlekouf43Pas encore d'évaluation

- Présentation NT109.02Document16 pagesPrésentation NT109.02Majdi JerbiPas encore d'évaluation

- Manchon de Jonction Et D'ancrageDocument7 pagesManchon de Jonction Et D'ancragehichosenPas encore d'évaluation

- Projet No. R.075573.001 Platelage en AcierDocument4 pagesProjet No. R.075573.001 Platelage en Acierhamza dahbiPas encore d'évaluation

- Spécifications Techniques Du Pylône Autoportant de 40mDocument7 pagesSpécifications Techniques Du Pylône Autoportant de 40mSidina LimamPas encore d'évaluation

- Technologie de l’acier: Les Grands Articles d'UniversalisD'EverandTechnologie de l’acier: Les Grands Articles d'UniversalisPas encore d'évaluation

- Les carnets de construction et vol du cerf-volant: envie de voler plus hautD'EverandLes carnets de construction et vol du cerf-volant: envie de voler plus hautÉvaluation : 5 sur 5 étoiles5/5 (1)

- Fiche Resine 605Document2 pagesFiche Resine 605Fa TehPas encore d'évaluation

- Les Procédé de SoudageDocument31 pagesLes Procédé de SoudageAmih ShkfPas encore d'évaluation

- TP 1 de SDMDocument6 pagesTP 1 de SDMFa Teh100% (1)

- Défauts de SoudureDocument38 pagesDéfauts de Souduremezyan reggaiPas encore d'évaluation

- Microscope Pour Des Échantillons ÉpaisDocument1 pageMicroscope Pour Des Échantillons ÉpaisFa TehPas encore d'évaluation

- Collage Des MatériauxDocument4 pagesCollage Des MatériauxAmmar BahijPas encore d'évaluation

- BM7616 PDFDocument20 pagesBM7616 PDFStéphane BlanchardPas encore d'évaluation

- T3 TP #1 Quels Facteurs Favorisent La Corrosion Du FerDocument3 pagesT3 TP #1 Quels Facteurs Favorisent La Corrosion Du FerAbde TamPas encore d'évaluation

- 4) Taille DéfautsDocument12 pages4) Taille DéfautsFa TehPas encore d'évaluation

- Soudage MIG/MAG Pulsés: Roland CAZESDocument2 pagesSoudage MIG/MAG Pulsés: Roland CAZESguessous100% (1)

- CND Et EnjeuxDocument4 pagesCND Et EnjeuxFa TehPas encore d'évaluation

- MagnétoscopieDocument22 pagesMagnétoscopiemezyan reggaiPas encore d'évaluation

- TP Corrosion Et Protection Du Fer p108Document3 pagesTP Corrosion Et Protection Du Fer p108Fa TehPas encore d'évaluation

- TP 2 de SDM (Les Aciers)Document5 pagesTP 2 de SDM (Les Aciers)Fa TehPas encore d'évaluation

- 4) Taille DéfautsDocument12 pages4) Taille DéfautsFa TehPas encore d'évaluation

- CND Et EnjeuxDocument4 pagesCND Et EnjeuxFa TehPas encore d'évaluation

- CorrosionmetauxferreuxDocument6 pagesCorrosionmetauxferreuxFa TehPas encore d'évaluation

- Chapitre Base Physique Des UltrasonDocument13 pagesChapitre Base Physique Des UltrasonFa TehPas encore d'évaluation

- Thermch 4Document34 pagesThermch 4Fa TehPas encore d'évaluation

- Chapitre Base Physique Des UltrasonDocument13 pagesChapitre Base Physique Des UltrasonFa TehPas encore d'évaluation

- Thermch 5Document32 pagesThermch 5Fa Teh100% (2)

- Thermch 1Document19 pagesThermch 1Fa TehPas encore d'évaluation

- 7-Anim Checklists Before Restarting An MPP-FRDocument6 pages7-Anim Checklists Before Restarting An MPP-FRFa TehPas encore d'évaluation

- Techniquesdeforage Cours2017Document13 pagesTechniquesdeforage Cours2017Raoul KoueksPas encore d'évaluation

- WireLine Memoire PDFDocument74 pagesWireLine Memoire PDFFa Teh100% (4)

- Techniquesdeforage Cours2017Document13 pagesTechniquesdeforage Cours2017Raoul KoueksPas encore d'évaluation

- Thermch 3Document40 pagesThermch 3Fa TehPas encore d'évaluation

- Complétion PDFDocument74 pagesComplétion PDFkhadraoui92% (13)

- LINERDocument9 pagesLINERFa TehPas encore d'évaluation

- La Tete de PuitsDocument12 pagesLa Tete de PuitsFa Teh100% (2)

- TPsoudureDocument8 pagesTPsoudureEtienne BouronPas encore d'évaluation

- La PassivationDocument1 pageLa PassivationmezziPas encore d'évaluation

- Gestion Des FluxDocument137 pagesGestion Des FluxFrançois AkpoPas encore d'évaluation

- MIG 160 300 Tico Geo PDFDocument12 pagesMIG 160 300 Tico Geo PDFgeorgesPas encore d'évaluation

- Institut de Soudure - Le Soudage Des Aciers À Hautes PerformancesDocument28 pagesInstitut de Soudure - Le Soudage Des Aciers À Hautes PerformancesLeRodeurPas encore d'évaluation

- Docs Ressources TP S.E.R.PDocument12 pagesDocs Ressources TP S.E.R.PgastronomicaPas encore d'évaluation

- Ch2 - Matériau AcierDocument39 pagesCh2 - Matériau Acierabdou laliPas encore d'évaluation

- Ass Non DémbleDocument37 pagesAss Non DémbleismailPas encore d'évaluation

- Cetim Formation CND 2016Document44 pagesCetim Formation CND 2016FofaSistaPas encore d'évaluation

- HFD01-condde Pressionenmatplastipourtransportfluides PDFDocument70 pagesHFD01-condde Pressionenmatplastipourtransportfluides PDFichrakPas encore d'évaluation

- SOUDUREDocument3 pagesSOUDURErxjmox100% (1)

- ART 0702-Ferronnerie D'art. II APPDocument50 pagesART 0702-Ferronnerie D'art. II APPHorch NadjetPas encore d'évaluation

- Rapport de Stage OMAR PDFDocument30 pagesRapport de Stage OMAR PDFAziz TorkhaniPas encore d'évaluation

- Préqualife MDCDocument2 pagesPréqualife MDCToufik MasgaPas encore d'évaluation

- FicheB3-1-Guide Auscultation Ouvrage Art-Cahier Interactif IfsttarDocument2 pagesFicheB3-1-Guide Auscultation Ouvrage Art-Cahier Interactif IfsttarKhaled BouhlelPas encore d'évaluation

- DMOS11Document1 pageDMOS11sakina laabidPas encore d'évaluation

- 3 - Pathologie Et Entretien Des Ouvrages Métalliques (HAFILI Oualid - EHTP - IT)Document68 pages3 - Pathologie Et Entretien Des Ouvrages Métalliques (HAFILI Oualid - EHTP - IT)hasna zahriPas encore d'évaluation

- NF en Iso 11611 - 2008Document29 pagesNF en Iso 11611 - 2008Emmanuel BoquetPas encore d'évaluation

- Impression - Eurocode 3 - Calcul Des Structures en Acier - Partie 1-8 - Calcul Des AssemblagesDocument11 pagesImpression - Eurocode 3 - Calcul Des Structures en Acier - Partie 1-8 - Calcul Des Assemblages97625Pas encore d'évaluation

- Renolit Alkorplan 00414 - FRDocument2 pagesRenolit Alkorplan 00414 - FRIngénieur CivilPas encore d'évaluation

- Porte Metallique Techniques Catalogue PDFDocument210 pagesPorte Metallique Techniques Catalogue PDFClay Rios100% (1)

- B53 3070 - Aços Planos Laminados A Quente Ou A FrioDocument8 pagesB53 3070 - Aços Planos Laminados A Quente Ou A FrioThiago SilvaPas encore d'évaluation

- Fiche Technique Machine Fabrication Sacs PlastiquesDocument1 pageFiche Technique Machine Fabrication Sacs PlastiquesSam IliadPas encore d'évaluation

- 1-Techniques de Fabrication PDFDocument2 pages1-Techniques de Fabrication PDFnahimPas encore d'évaluation

- CODAPDocument19 pagesCODAPOur SalahEddine100% (1)

- Fil Fourré Et Baguettes SpécialDocument67 pagesFil Fourré Et Baguettes SpécialNaceur TurkiPas encore d'évaluation

- M03 - Santé Et Sécurité Au Travail GE-EM PDFDocument130 pagesM03 - Santé Et Sécurité Au Travail GE-EM PDFbirouti83% (12)

- K340 FSPDocument12 pagesK340 FSPIsaura1987Pas encore d'évaluation

- New Rapport Stage SANCELLADocument35 pagesNew Rapport Stage SANCELLAWael Ben SalemPas encore d'évaluation

- MAG LincolnDocument6 pagesMAG LincolnIon PlesaPas encore d'évaluation