Académique Documents

Professionnel Documents

Culture Documents

Cours 6 - TPM

Transféré par

Charafeddine HamaniTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cours 6 - TPM

Transféré par

Charafeddine HamaniDroits d'auteur :

Formats disponibles

Master 1- Logistique

Gestion de la production

Pr. Meddaoui (Ing. PhD)

Cours 6 :

Total Productive Manufacturing

Pr. Meddaoui (Ing. PhD)

Plan:

❑ TPM

1. Définition

2. Les huit piliers de la TPM

3. Calcul du Taux de Rendement Synthétique (TRS)

4. Outils TPM : SMED

Pr. MEDDAOUI. A (R) 3

La TPM

1. Définition

Origine: TPS

• TPM est une abréviation signifiant :

Totale Productive Maintenance/Manufacturing

• La TPM est une démarche d’amélioration permanente des équipements par

l’implication de tous les acteurs.

• Pour ce faire, elle ne s’attaque qu’aux arrêts de courte durée. (Voir

schéma ci-dessus).

Pr. MEDDAOUI. A (R) 4

La TPM

Pr. MEDDAOUI. A (R) 5

La TPM

1. Définition

La T.P.M. s’attaque à 3 grandes familles de pertes:

- les pertes dues au manque de fiabilité des équipements;

- les pertes dues aux carences de l’organisation;

- les pertes dues aux méthodes utilisées

Pr. MEDDAOUI. A (R) 6

La TPM

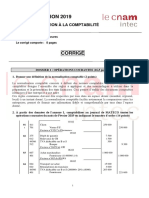

2. Indicateurs de TPM: TRS , TRG et TRE

TRS: Taux de Rendement Synthétique est un indicateur de productivité qui rend compte de

l’utilisation effective d'un moyen de production. Le TRS mesure la performance d'un moyen de

production. Il permet d’identifier les pertes.

TRG: Taux de Rendement Global est un indicateur économique qui intègre la charge effective

d'un moyen de production.

TRE: Taux de Rendement Economique est l'indicateur d'engagement des moyens de

production et permet au dirigeant d'affiner la stratégie d’organisation de l 'entreprise.

Pr. MEDDAOUI. A (R) 7

2. Indicateurs de TPM

6:00 – 16:00 → 10 h

10 h

8h Temps. Planifiés

Temps. Arrêts Non Planifiés

6h

3h

50% de perte 1h pannes+1h MA=2h 1h MP+1h pause=2h

1,5 h Rebuts:50%

Pr. MEDDAOUI. A (R) 8

La TPM

❑ Indicateurs de TPM: TRS

tr = touv –

(pauses, prev..)

Pr. MEDDAOUI. A (R) 9

La TPM

❑ Facteurs agissant sur la TPM

1ère famille:

• Gestion et maintenance autonome des équipements

• Élimination des gaspillages / Améliorations au cas par cas

• Maintenance planifiée

• Amélioration des connaissance et des savoir faire

2e famille:

• Sécurité, conditions de travail et environnement

• Maîtrise (maintenance) de la qualité

• Maîtrise de la conception des produits et équipements associés

• Efficience des services connexes ou "TPM dans les bureaux"

Pr. MEDDAOUI. A (R) 10

La TPM

❑ Facteurs agissant sur la TPM:

→ 6 sources de pertes:

Disponibilité •

1. Pannes

2. Changement série/Réglage

Performance •

3. Micro-arrêts

4. Faible vitesse

Qualité •

5. Produits non-conformes

6. Rebuts Démarrage

Pr. MEDDAOUI. A (R) 11

La TPM

❑ Outils de la TPM: SMED

Pr. MEDDAOUI. A (R) 12

1. Origine du SMED

• En 1970, M. S.SHINGO de TOYOTA développe

une nouvelle méthode de travail sur les

postes de production

Objectif: réduire le gaspillage couteux dans les changements de série

Pr. MEDDAOUI. A (R) 13

2. Définition du SMED

• SMED = Single Minute Exchange of Die

Soit : Echange d'outil en quelques minutes.

• Norme AFNOR NF X50-310 :

Le SMED est une méthode d’organisation qui

cherche à réduire de façon systématique le temps de

changement de série, avec un objectif quantifié.

Pr. MEDDAOUI. A (R) 14

3. Utilité du SMED

Pr. MEDDAOUI. A (R) 15

3. Utilité du SMED

Pr. MEDDAOUI. A (R) 16

3. Utilité du SMED

La méthode SMED aide à atteindre un gain de temps

lors du changement de série en production :

• En séparant les opérations internes (VA)

et externes (NVA) en faisant ressortir ces dernières en

les réalisant en temps masqués

• En réduisant le temps de l’ensemble des opérations de

changements d’outils

Pr. MEDDAOUI. A (R) 17

4. Méthodologie du SMED

Pr. MEDDAOUI. A (R) 18

5. Etapes de mise en place SMED

Pr. MEDDAOUI. A (R) 19

Fin

Questions?

Pr. MEDDAOUI. A (R) 20

Vous aimerez peut-être aussi

- La méthode Six Sigma: La culture de la perfectionD'EverandLa méthode Six Sigma: La culture de la perfectionÉvaluation : 4.5 sur 5 étoiles4.5/5 (2)

- La méthode Kaizen: Améliorer ses performances de manière continueD'EverandLa méthode Kaizen: Améliorer ses performances de manière continuePas encore d'évaluation

- UTC Formation 2009 La TPMDocument45 pagesUTC Formation 2009 La TPMaymenPas encore d'évaluation

- 4 TPMDocument60 pages4 TPMRonaldo KakaPas encore d'évaluation

- Rapport de Stage BTPDocument19 pagesRapport de Stage BTPIkram BelaabdaPas encore d'évaluation

- Groupe N°07 - Maintenance Productive TotaleDocument14 pagesGroupe N°07 - Maintenance Productive TotaleOverDoc100% (2)

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- Cours Maintenance V1!1!176Document176 pagesCours Maintenance V1!1!176Mohammed ElkouhenPas encore d'évaluation

- 59 Maintenance Et TPMDocument30 pages59 Maintenance Et TPMKali AbdennourPas encore d'évaluation

- La Total Productive Maintenance (TPM)Document26 pagesLa Total Productive Maintenance (TPM)Salma AgassiPas encore d'évaluation

- Baromètre des pratiques de gestion des petites et moyennes entreprises (PME) manufacturières au CamerounD'EverandBaromètre des pratiques de gestion des petites et moyennes entreprises (PME) manufacturières au CamerounPas encore d'évaluation

- 119 - TPM - CoursDocument9 pages119 - TPM - CoursMohammedAlaoui50% (2)

- TPM CoursDocument134 pagesTPM CoursIbatour WaoussPas encore d'évaluation

- TPMDocument27 pagesTPMWajihPas encore d'évaluation

- Audit Ènergétique PDFDocument57 pagesAudit Ènergétique PDFmohamed belhafsi100% (1)

- Guide TPM Sesa Systems 2021 FrancaisDocument34 pagesGuide TPM Sesa Systems 2021 FrancaisBaski DesignePas encore d'évaluation

- La Méthode SMED - IIDocument9 pagesLa Méthode SMED - IITarekBedidaPas encore d'évaluation

- Total Productive ManagementDocument46 pagesTotal Productive ManagementmcmaniacPas encore d'évaluation

- La Méthode Des 5 Pourquoi: Résoudre les problèmes efficacement en posant les bonnes questionsD'EverandLa Méthode Des 5 Pourquoi: Résoudre les problèmes efficacement en posant les bonnes questionsPas encore d'évaluation

- Expose TPM Hailouf HayatiDocument42 pagesExpose TPM Hailouf HayatiFousseyni TRAOREPas encore d'évaluation

- Chapitre 4 Gestion Des Stocks PDFDocument64 pagesChapitre 4 Gestion Des Stocks PDFSafa Dridi100% (1)

- SmedDocument33 pagesSmedKamal MefPas encore d'évaluation

- TPM Maintenance Pour Le LeanDocument63 pagesTPM Maintenance Pour Le LeanAyoub DaddaPas encore d'évaluation

- L'assainissement ComptableDocument21 pagesL'assainissement Comptablefellani kim100% (7)

- Présentation TPM PDFDocument134 pagesPrésentation TPM PDFabir100% (1)

- La Méthode 6 Sigma: Amélioration et gestion de la qualitéD'EverandLa Méthode 6 Sigma: Amélioration et gestion de la qualitéPas encore d'évaluation

- Module TPM PV-convertiDocument56 pagesModule TPM PV-convertiallardPas encore d'évaluation

- Cours 5 - TPM PDFDocument19 pagesCours 5 - TPM PDFOussama ElbattatPas encore d'évaluation

- 1-Projet Thématique SMEDDocument21 pages1-Projet Thématique SMEDAbdel-ali Sah100% (2)

- 4 La Méthode TPM ESTDocument34 pages4 La Méthode TPM ESTKarima ElPas encore d'évaluation

- Chapitre2 - A2008 TPM TRS..Document34 pagesChapitre2 - A2008 TPM TRS..Licence MSI ENSAM CasaPas encore d'évaluation

- La Maintenance Productive TotaleDocument9 pagesLa Maintenance Productive TotaleMohamed Ali BejaouiPas encore d'évaluation

- Pour Cela La Maintenance Doit Être Reconnue Comme Un Service StratégiqueDocument4 pagesPour Cela La Maintenance Doit Être Reconnue Comme Un Service StratégiqueMasmoudiPas encore d'évaluation

- 119 - TPM - SynthèseDocument6 pages119 - TPM - Synthèsekhalida1Pas encore d'évaluation

- 03 - TPM - Cours Figitn 2023Document9 pages03 - TPM - Cours Figitn 2023Mostafa BelaaroussiPas encore d'évaluation

- La TPMDocument122 pagesLa TPMSoufiane NaniPas encore d'évaluation

- 28 Copies TPM EsaDocument7 pages28 Copies TPM EsaYassine ElhaddadyPas encore d'évaluation

- Cours TPM - MBF. Premiere Partie - M1MIMSTDocument22 pagesCours TPM - MBF. Premiere Partie - M1MIMSTΝour HoudaPas encore d'évaluation

- Cours TPM - Mbf. Premiere Partie - M1MIMSTDocument22 pagesCours TPM - Mbf. Premiere Partie - M1MIMSTSoufiane NaniPas encore d'évaluation

- TPM PDFDocument19 pagesTPM PDFJci SoussePas encore d'évaluation

- TPMfrancaisDocument44 pagesTPMfrancaisRahal EL RhaziPas encore d'évaluation

- Chapitre 1 TPMDocument19 pagesChapitre 1 TPMBiir Samo TahaPas encore d'évaluation

- LIN2Document22 pagesLIN2Mbarek OrabiPas encore d'évaluation

- Totale Productive Maintenance TPMDocument11 pagesTotale Productive Maintenance TPMBOUDOUNIT YounesPas encore d'évaluation

- Chap3 - Composants Et Indicateurs de La SDF (Partie3 - TPM)Document11 pagesChap3 - Composants Et Indicateurs de La SDF (Partie3 - TPM)BOUDOUNIT YounesPas encore d'évaluation

- 4 La Total Productive Maintenance (TPM)Document15 pages4 La Total Productive Maintenance (TPM)Zaina KeubouPas encore d'évaluation

- TPMDocument7 pagesTPMMohammed ChaabatePas encore d'évaluation

- Présentation SmedDocument20 pagesPrésentation Smedآية تقتقPas encore d'évaluation

- TPM-Chimaa BenaboudiDocument13 pagesTPM-Chimaa BenaboudiFati FlourPas encore d'évaluation

- 11 - La TPM EsaDocument7 pages11 - La TPM EsaYassine ElhaddadyPas encore d'évaluation

- TrsDocument8 pagesTrsmohamed74Pas encore d'évaluation

- Polycope Maintenance Partie 3Document16 pagesPolycope Maintenance Partie 3ichrak chihaouiPas encore d'évaluation

- Exposé TPM Hailouf - HayatiDocument42 pagesExposé TPM Hailouf - HayatiRedouane Elkorch100% (2)

- MaintenanceDocument25 pagesMaintenanceYahya KouraichiPas encore d'évaluation

- يملعلا ثحبلاو يلاعلا ميلعتلا ةرازو Université badji mokhtar AnnabaDocument9 pagesيملعلا ثحبلاو يلاعلا ميلعتلا ةرازو Université badji mokhtar Annabaamzal boudjmaamoundherPas encore d'évaluation

- La TPM: Maintenance Productive TotaleDocument27 pagesLa TPM: Maintenance Productive Totaleamzal boudjmaamoundherPas encore d'évaluation

- L3 GI GI512 CorrigéDocument3 pagesL3 GI GI512 Corrigébachiri mohamed lamine100% (2)

- Total Productive MaintenanceDocument1 pageTotal Productive MaintenancechouaibPas encore d'évaluation

- Total Productive Maintenance: Présenté ParDocument54 pagesTotal Productive Maintenance: Présenté ParRiad BachaPas encore d'évaluation

- 08 - La Total Productive Maintenance (TPM)Document15 pages08 - La Total Productive Maintenance (TPM)Placide MEBIAME NDONGPas encore d'évaluation

- Presentation TPMDocument12 pagesPresentation TPManas lhabachiPas encore d'évaluation

- TPM ExDocument4 pagesTPM Exraedch19Pas encore d'évaluation

- TPM ? 1666910882Document17 pagesTPM ? 1666910882Rachid GourarPas encore d'évaluation

- Exemple Fiche Activité ComplétéeDocument3 pagesExemple Fiche Activité Complétéetristangregoire10tPas encore d'évaluation

- Proposition D'analyse Pour La Qualité Sociale Et Environnementale en EntrepriseDocument34 pagesProposition D'analyse Pour La Qualité Sociale Et Environnementale en EntreprisePatrick Vivian NGOAMBEPas encore d'évaluation

- TsirahambaTsiranga GES M1 12Document65 pagesTsirahambaTsiranga GES M1 12Hajar AzilPas encore d'évaluation

- 5791 Bis Facture Expe3 Rev0.Xls-محولDocument15 pages5791 Bis Facture Expe3 Rev0.Xls-محولaliPas encore d'évaluation

- Travaux de Clôture-AmortissementsDocument87 pagesTravaux de Clôture-AmortissementsAntoni PapadopoulosPas encore d'évaluation

- Droit Du Transport (Maritime, Aérien, Terrestre)Document7 pagesDroit Du Transport (Maritime, Aérien, Terrestre)Salma BouarouaPas encore d'évaluation

- FR Cedp Plastiment bv-40Document4 pagesFR Cedp Plastiment bv-40ADRIEN FANYIM KEBEUTATPas encore d'évaluation

- E-Commerce - Decembre 2021Document68 pagesE-Commerce - Decembre 2021José Luiz Luna-XavierPas encore d'évaluation

- Exercice + Corigé AuditDocument3 pagesExercice + Corigé AuditIssam DianiPas encore d'évaluation

- PSE-Chapitre 9 - Activité DécouverteDocument2 pagesPSE-Chapitre 9 - Activité DécouverteInes InessPas encore d'évaluation

- Prepa Otm MCV 2Document5 pagesPrepa Otm MCV 2NZINKOU LANDRY100% (1)

- Audit Cycle Clients-VentesDocument14 pagesAudit Cycle Clients-Ventesaziz shahin100% (1)

- 119 Exam Final Final 2019 CorrigeDocument8 pages119 Exam Final Final 2019 CorrigeIvan NGOMO NANGPas encore d'évaluation

- Droits D'enregestrement 2015-2016Document15 pagesDroits D'enregestrement 2015-2016Mohamed ElPas encore d'évaluation

- Cours #03 Le Diagnostic Stratégique (Partie 2)Document7 pagesCours #03 Le Diagnostic Stratégique (Partie 2)Aya Belhadj100% (1)

- Modele - IntegralDocument9 pagesModele - IntegralhiiamchiPas encore d'évaluation

- Hastings La RegleDocument114 pagesHastings La RegleRaphael DroissartPas encore d'évaluation

- joachimJessicaD IUGM DTS 09Document73 pagesjoachimJessicaD IUGM DTS 09Bms JcPas encore d'évaluation

- TD 3Document3 pagesTD 3saidi rouaPas encore d'évaluation

- Bon Transport XZ304322945JB PDFDocument1 pageBon Transport XZ304322945JB PDFMdLPas encore d'évaluation

- DCG UE10 2018 CorrigéDocument9 pagesDCG UE10 2018 Corrigésangare oumarPas encore d'évaluation

- AFRIQUIADocument6 pagesAFRIQUIAzahirPas encore d'évaluation

- A.F SERIE 1 ORIPEX VdefDocument3 pagesA.F SERIE 1 ORIPEX VdefOualid AmadidePas encore d'évaluation

- Exercice Gestion Trésorerie-Etats Prev PDFDocument2 pagesExercice Gestion Trésorerie-Etats Prev PDFfatimaPas encore d'évaluation

- Version Finale MémoireDocument86 pagesVersion Finale Mémoireifahela297Pas encore d'évaluation

- Chapitre 1Document11 pagesChapitre 1Jana UniPas encore d'évaluation