Académique Documents

Professionnel Documents

Culture Documents

CC Lean + Correction

Transféré par

Mõ Hà Mèd SaidaniTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

CC Lean + Correction

Transféré par

Mõ Hà Mèd SaidaniDroits d'auteur :

Formats disponibles

CC Avec tentative de Correction Cycle Ing :GEMI Lean Manufacturing

1- Dans un processus de production entre un fournisseur ou un ou plusieurs clients le flux

physique peut être de deux sortes :

-Flux poussé

-Flux tiré

2- Le flux qui satisfait le besoin ferme du client est :

-Flux tiré (celui qui démarre la production)

3- La méthode d’amélioration qui satisfait le besoin ferme du client :

-JUSTE A TEMPS

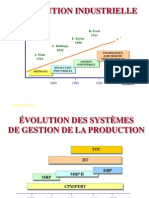

4- Schématisation de MRP :

5- Pour le processus schématisé ci-dessous :

6- Le système Kanban est exclusivement un système de cartes de type “bon de livraison”:

-Vrai

7- En terme de Kanban un conteneur est équivalent à :

-Un Kanban

8- Un conteneur c’est aussi :

-Lot de pièces par Kanban

-Unité de conditionnement (UC)

9- L’amélioration de Kanban signifie :

-L’amélioration continu a travers une série d’actions concretes , simple et cohérente.

9-

En cours mini Lot min de fabrication Temps de régulation

1.6 conteneurs K=La taille de lot / La taille K=Taille de tempon/Taille de

2 Kanbans d’un contenaire contenaire

500/100=5 Kanbans K=500/100=5 Kanbans

10- Entre 2 postes (Fournisseur/Client), on place le TOP :

-Poste fournisseur

11- Le lancement de fabrication devient obligatoire lorsque le nombre Kanban est :

-Egale à la somme du lot min de fabrication et du tampon de régulation.

Fait par : LOUAKI Abdelhay

CC Avec tentative de Correction Cycle Ing :GEMI Lean Manufacturing

12- Le lancement de fabrication est interdit lorsque le nombre de Kanban est :

-Inférieur au lot min de fabrication

13- Le lancement est autorisé lorsque le nombre de Kanban est :

-sypérieur au lot min de fabrication

-Inférieur au tempon de régulation

14- Tampon de régulation sert à donner de la souplesse au sytème à limiter les catastrophes :

-Vrai

15- Combien d’entre elle doivent figuré TOP correspondant :

-Toutes les références.

17-Informations minimales doivent figurer sur un Kanban :

-Capacité de container

-Référence de la pièce fabriqué

-Référence du poste Amont/Aval

18-1) Calculer la capacité d’un conteneur en nombre de pièce et convertir le temps de

production sur le poste Aval M :

-1400 pièce/h ; 13h

18-1) Capacité en nombre de piece =1400x13/10=1820 pièces :

Or : 1400 pieces -------) 60 min

1820 pieces -------) ?

Alors Q=1820x60/1400=78 min=1.3 h

18-2) Changement d’outillage est de 20 min. Nous attendons que le temps de transformation

égale à 10 fois le temps de préparation Tr du poste:

-Temps de transfo = Tr x 10 = 200 min

-Taille du lot de fabrication :

(Poste amont (cadence/h)x Temps transfo) / 60 min = (1500 x 200) / 60 = 5000 pièces

-Convertir au nombre de Kanban :

Taille du lot de fabrication / capacité en nbre de pièces = 5000/1820=2.74 ==3 Kanbans

18-3) L’en-cours mini

-Temps de préparation d’une presse : 20 min

-Temps d’injection des 3 presses = 20 x 3 = 60 min

-La durée totale minimale d’une rotation complète d’un Kanban :

(Temps de chgt d’outil)+(Temps de convoyage)+(Temps de recyclage)+(Temps prod sur poste A) =

=20min + 12 min + 5 min + (1820 x 60 )/1400=100min=1.67 h

21-Le diagramme homme/machine , simule la charge d’un opérateur devant trois machine

A,B,C de temps de cycle 11.5 min chacune :

-Activité de l’opération (5 min/machine)

-Temps de cycle de la machine (11.5 min)

-L’emplacement de l’opérateur (Variable)

22-Pour une production donné , le Takt-Time exigé par le client est de 70 secondes et le temps

ciblé de fabrication est estimé à 230 secondes.Calculer le nombre d’opérateur nécessaire pour

cette production :

Nbre d’opérations = Temps ciblé / Takt Time =230/70=4 opérateurs.

23-Comment suivre exactement , la demande du client si le nombre est décimal :

-Il faut exiger la polyvalence des opérateurs si on travaille en surcharge , on garde 4 opérateur.

Fait par : LOUAKI Abdelhay

CC Avec tentative de Correction Cycle Ing :GEMI Lean Manufacturing

-Si on travaille en sous-charge, on travaille avec 3 opérateurs à condition que le 4éme est déplacé

vers la chaîne qui dispose d’une surcharge grace à sa polyvalence.

25-L’amélioration au sein de Kaizen signifie :

-L’amélioration continue à travers une série d’action concrets , simple et coléreuse.

26-Peut on dire que les 5S ,PDCA ,SMED ,Kaizen , JAT, sont les outils de Kaizen :

-Oui

27-Pourquoi-a-t-on recourt parfois à la méthode poka-yoke :

-Pour éviter les erreurs

28-JAT est une démarche qui peut être mise en phase par l’implantation dans un processus de

la méthode Kanban :

-Vrai

29-Pour arriver à la cadence pièce à pièce entre 2 poste de fabrication il faut mettre un système

de JAT par étiquette:

-Vrai

30-Peut on dire que Hoshin-Kanri est une démarche de Kaizen :

-Oui

Fait par : LOUAKI Abdelhay

CC Avec tentative de Correction Cycle Ing :GEMI Lean Manufacturing

Fait par : LOUAKI Abdelhay

Vous aimerez peut-être aussi

- Apprenez À Communiquer Avec Votre Ange Gardien. Main Dans La Main Avec MonDocument53 pagesApprenez À Communiquer Avec Votre Ange Gardien. Main Dans La Main Avec MonVinnie Kuitchoua100% (2)

- ChapitreVII Méthode KanbanDocument30 pagesChapitreVII Méthode KanbanKamal Mef100% (2)

- The Glory WithinDocument144 pagesThe Glory Withinstephane limangaPas encore d'évaluation

- La méthode Kanban: Optimiser le flux de travail pour une productivité maximaleD'EverandLa méthode Kanban: Optimiser le flux de travail pour une productivité maximalePas encore d'évaluation

- SCRIPT Du Présentation PFEDocument4 pagesSCRIPT Du Présentation PFEOussama Ob67% (3)

- Guide Schemas Electriques GratuitsDocument21 pagesGuide Schemas Electriques GratuitsNasro100% (1)

- Formation Iso 22000 LhichouDocument128 pagesFormation Iso 22000 LhichouMed Errami100% (2)

- KANBANDocument23 pagesKANBANAmenzou MohamedPas encore d'évaluation

- KANBANDocument67 pagesKANBANBoumahdy Mohamed100% (1)

- Série OPT CorrigéeDocument3 pagesSérie OPT CorrigéeMohamed BOUCHAHLATA100% (6)

- Lexique LEANDocument23 pagesLexique LEANZW FniPas encore d'évaluation

- Le TRSDocument4 pagesLe TRSStevy Mikala100% (1)

- 6 - KanbanDocument16 pages6 - KanbanSoukaina Jovani100% (1)

- KanbanDocument63 pagesKanbanJoshua Carpenter100% (1)

- TD Systeme de ProdDocument4 pagesTD Systeme de ProdNOUHAILA EL FARDOUSSPas encore d'évaluation

- Correction Cas KanbanDocument2 pagesCorrection Cas KanbanLamrani Mohamed75% (16)

- Les Indusries Agro en Tunisie APIDocument46 pagesLes Indusries Agro en Tunisie APIAhmed SakkaPas encore d'évaluation

- KANBANDocument18 pagesKANBANMohamed Kbìrí100% (2)

- La Méthode KANBANDocument25 pagesLa Méthode KANBANEl Moatassim Tasbihe100% (1)

- KanbanDocument21 pagesKanbanothmanikhlefPas encore d'évaluation

- Kanban Et JatDocument59 pagesKanban Et JatNazaaha Rubaa Maloof75% (4)

- UnCriDansLaNuit PDFDocument9 pagesUnCriDansLaNuit PDFFabrice CharbitPas encore d'évaluation

- Kanban Et Jat - ppt1Document58 pagesKanban Et Jat - ppt1mohakyo86% (7)

- JAT Et Kanban 22Document19 pagesJAT Et Kanban 22OthmanHamaliPas encore d'évaluation

- KanbanDocument4 pagesKanbanHasnaa LaksybyPas encore d'évaluation

- Présentation KANBANDocument40 pagesPrésentation KANBANali boko100% (1)

- Gestion de Production Partie 1 BDocument64 pagesGestion de Production Partie 1 BÖmer ImraniPas encore d'évaluation

- MRP2020Document35 pagesMRP2020Khadi EddouPas encore d'évaluation

- Corrigé Bac Pro MEI 2020Document14 pagesCorrigé Bac Pro MEI 2020HakobyanPas encore d'évaluation

- Cours Lean Manuf LPU TAKT TimeDocument34 pagesCours Lean Manuf LPU TAKT TimeBrahim AziziPas encore d'évaluation

- Ch6-13 Le Kanban-Pages-35-50Document16 pagesCh6-13 Le Kanban-Pages-35-50Wael MaatougPas encore d'évaluation

- CG Ch2 Prod s8 - CopieDocument31 pagesCG Ch2 Prod s8 - CopieZeghari AymanePas encore d'évaluation

- Chapitre 9 2 JATDocument41 pagesChapitre 9 2 JATkim100% (1)

- Leçon2 Lean ManagementDocument10 pagesLeçon2 Lean ManagementALHASSANE ADAMA DialloPas encore d'évaluation

- Etudes de Cas - Chapitre 4Document2 pagesEtudes de Cas - Chapitre 4amalmansourPas encore d'évaluation

- Dossier-08-Thème-51-EL GOURARI Aya-2714Document6 pagesDossier-08-Thème-51-EL GOURARI Aya-2714azertyPas encore d'évaluation

- Methodolgie de KanbanDocument6 pagesMethodolgie de KanbandfdfsePas encore d'évaluation

- Le Budget de La ProductionDocument15 pagesLe Budget de La Productionr.karrakchouPas encore d'évaluation

- Gamme Opératoire - CopieDocument4 pagesGamme Opératoire - CopieSimo HammouChPas encore d'évaluation

- Chapitre 5 OrdonnancementDocument39 pagesChapitre 5 OrdonnancementSoufiane Faidi100% (1)

- TD OPT-leanDocument2 pagesTD OPT-leanAhmed Ben MustaphaPas encore d'évaluation

- Cours GDP4Document35 pagesCours GDP4Soufiane NaniPas encore d'évaluation

- Examen de FF 2015 Corrig+®Document7 pagesExamen de FF 2015 Corrig+®hasnaa arPas encore d'évaluation

- Calculs Machines Par Alleles PatchongDocument8 pagesCalculs Machines Par Alleles PatchongAnass ElPas encore d'évaluation

- Ch1: Kanban 1. Remarque PréliminaireDocument13 pagesCh1: Kanban 1. Remarque Préliminaireeya ben brahemPas encore d'évaluation

- Exercices CapaciteDocument8 pagesExercices Capaciteaudrey mappyPas encore d'évaluation

- Etude de Cas TRS SujetDocument11 pagesEtude de Cas TRS Sujetrambaud joachimPas encore d'évaluation

- Chap 5 SCMDocument20 pagesChap 5 SCMMejri ImedPas encore d'évaluation

- Chapitre II - GPDocument11 pagesChapitre II - GPmohamedPas encore d'évaluation

- MNM1 Exos Doc1Document5 pagesMNM1 Exos Doc1Mohamed Tahri100% (2)

- Exam Gestion de La Productionet Maintenance - BlancDocument7 pagesExam Gestion de La Productionet Maintenance - BlancybenguennyPas encore d'évaluation

- Nouveau Document Microsoft WordDocument7 pagesNouveau Document Microsoft WordNewton MusondaPas encore d'évaluation

- Correction Évalaution Notée 1Document4 pagesCorrection Évalaution Notée 1NOUR DAGHESNIPas encore d'évaluation

- Jat / Jit: Facile A Comprendre-Pas Cher Puissant, Multifonctionnel, Universel, PedagogiqueDocument17 pagesJat / Jit: Facile A Comprendre-Pas Cher Puissant, Multifonctionnel, Universel, PedagogiqueLias MrazPas encore d'évaluation

- KanbanDocument10 pagesKanbanASCENCIO MarcPas encore d'évaluation

- Examen Rattprod 2GIL - 17-18Document5 pagesExamen Rattprod 2GIL - 17-18ouafaa ghaziPas encore d'évaluation

- Logistique Industriel 5 GInd GPMCDocument186 pagesLogistique Industriel 5 GInd GPMCM'barek BouzianiPas encore d'évaluation

- Kanban MPDocument42 pagesKanban MPAbdelali Talbi100% (1)

- DVB S2Document10 pagesDVB S2Alloula AlaePas encore d'évaluation

- IND1803 Chapitre9 PDFDocument21 pagesIND1803 Chapitre9 PDFKasai RanPas encore d'évaluation

- Exercice KanbanDocument1 pageExercice KanbanfatimaezzahrachahouiPas encore d'évaluation

- Corrige 6Document2 pagesCorrige 6sinchicovich100% (1)

- Du service des postes et de la taxation des lettres au moyen d'un timbreD'EverandDu service des postes et de la taxation des lettres au moyen d'un timbrePas encore d'évaluation

- Réponse Sys EmbarquésDocument5 pagesRéponse Sys EmbarquésMõ Hà Mèd SaidaniPas encore d'évaluation

- BouayadNacer RamdaniBDocument67 pagesBouayadNacer RamdaniBMõ Hà Mèd SaidaniPas encore d'évaluation

- Plan-Lean ManufDocument3 pagesPlan-Lean ManufMõ Hà Mèd SaidaniPas encore d'évaluation

- Question de Cours Communications Par SatellitesDocument2 pagesQuestion de Cours Communications Par SatellitesMõ Hà Mèd SaidaniPas encore d'évaluation

- Cour Electrotechnique Suite (Partie 3) + Suite TDDocument16 pagesCour Electrotechnique Suite (Partie 3) + Suite TDMõ Hà Mèd SaidaniPas encore d'évaluation

- Cour Electronique de Puissance GE ET S4 Partie 3Document11 pagesCour Electronique de Puissance GE ET S4 Partie 3Mõ Hà Mèd SaidaniPas encore d'évaluation

- TD3 CorrigeDocument4 pagesTD3 CorrigeMõ Hà Mèd SaidaniPas encore d'évaluation

- Atelier 1 - 2023 - 2024Document9 pagesAtelier 1 - 2023 - 2024Mõ Hà Mèd SaidaniPas encore d'évaluation

- TP GeDocument5 pagesTP GeMõ Hà Mèd SaidaniPas encore d'évaluation

- Exercicessolutions 210113 215108Document2 pagesExercicessolutions 210113 215108Mõ Hà Mèd SaidaniPas encore d'évaluation

- Chapitre VI - Modélisation Des LignesDocument11 pagesChapitre VI - Modélisation Des LignesMõ Hà Mèd SaidaniPas encore d'évaluation

- Les Unités Normalisées PuDocument58 pagesLes Unités Normalisées PuMõ Hà Mèd SaidaniPas encore d'évaluation

- Réseaux ÉlectriquesDocument3 pagesRéseaux ÉlectriquesMõ Hà Mèd SaidaniPas encore d'évaluation

- TD3 Ing22-23Document2 pagesTD3 Ing22-23Mõ Hà Mèd SaidaniPas encore d'évaluation

- EXAMEN GRH (AutoRecovered)Document5 pagesEXAMEN GRH (AutoRecovered)Mõ Hà Mèd SaidaniPas encore d'évaluation

- TD2 Ing22-23Document1 pageTD2 Ing22-23Mõ Hà Mèd SaidaniPas encore d'évaluation

- TD5 Ing 2021-22Document2 pagesTD5 Ing 2021-22Mõ Hà Mèd SaidaniPas encore d'évaluation

- Liens Vidéos Méthode de GaussDocument2 pagesLiens Vidéos Méthode de GaussMõ Hà Mèd SaidaniPas encore d'évaluation

- Sujet Bac1 2023Document4 pagesSujet Bac1 2023Nakodja BadjelPas encore d'évaluation

- 4.Sc - Resume Continuite-Limites FNDocument2 pages4.Sc - Resume Continuite-Limites FNMohamed SaidiPas encore d'évaluation

- Travaux Pratiques Du Module MECANIQUE FLUIDEDocument14 pagesTravaux Pratiques Du Module MECANIQUE FLUIDEHeba Bk100% (1)

- Table Des MatièresDocument11 pagesTable Des MatièresYousra ZrPas encore d'évaluation

- Liaisons D AssemblageDocument25 pagesLiaisons D AssemblageDan CheridanPas encore d'évaluation

- Réseau (TEL)Document4 pagesRéseau (TEL)JeanFrancoisAtemengueEbangaPas encore d'évaluation

- La Bruyère - La Comédie Sociale - Explications Linéaires + Parcours Associé - TextesDocument2 pagesLa Bruyère - La Comédie Sociale - Explications Linéaires + Parcours Associé - TextesCélestePas encore d'évaluation

- Math CorrigerDocument26 pagesMath CorrigerjeffyPas encore d'évaluation

- TP 3 Et 4 Microbio LBT3Document7 pagesTP 3 Et 4 Microbio LBT3Mariem YahyaPas encore d'évaluation

- Madargascar. Young Rural Entrepreneurs PROJER FRDocument50 pagesMadargascar. Young Rural Entrepreneurs PROJER FRFara LalaoPas encore d'évaluation

- Les Énergies Renouvelables en Algérie: Aspirations Et ObstaclesDocument28 pagesLes Énergies Renouvelables en Algérie: Aspirations Et ObstaclesBoubakar FaradjiPas encore d'évaluation

- PDF Etude de La Securite Sur Un Chantier de Rehabilitation CompressDocument21 pagesPDF Etude de La Securite Sur Un Chantier de Rehabilitation CompressButer SparklyPas encore d'évaluation

- TD4-relations D OrdreDocument6 pagesTD4-relations D Ordreg3161532Pas encore d'évaluation

- A4 Chiffres Clés CNCCDocument2 pagesA4 Chiffres Clés CNCCFrédéric JUSTINPas encore d'évaluation

- MCC CompletDocument3 pagesMCC CompletJoel Arthur MillerPas encore d'évaluation

- Geographie Ce1Document92 pagesGeographie Ce1Moussa SawarePas encore d'évaluation

- 7UM61xx Manual A1 V041001 FR PDFDocument442 pages7UM61xx Manual A1 V041001 FR PDFAbdelali KhalilPas encore d'évaluation

- Méthodes de Diagnostic en Parasitologie FMSBDocument11 pagesMéthodes de Diagnostic en Parasitologie FMSBsafemindPas encore d'évaluation

- Travail Pratique Sur L'Acidification Et La FermentationDocument8 pagesTravail Pratique Sur L'Acidification Et La FermentationmushiziPas encore d'évaluation

- Grove GMK 4070Document18 pagesGrove GMK 4070André SilvaPas encore d'évaluation

- Dedicace Mod LMR16Document59 pagesDedicace Mod LMR16Marie AssouaPas encore d'évaluation

- Sur L'idéologie JuchéisteDocument3 pagesSur L'idéologie JuchéisteTristanPas encore d'évaluation

- Diagnostic Et Applications Thérapeutiques Selon Le Concept Si StaDocument7 pagesDiagnostic Et Applications Thérapeutiques Selon Le Concept Si StaAbderrahmane SedhanePas encore d'évaluation

- Transmaurienne Vanoise 2020 - IscrittiDocument20 pagesTransmaurienne Vanoise 2020 - IscrittiMTB-VCOPas encore d'évaluation