Académique Documents

Professionnel Documents

Culture Documents

DVRIg 2 or W39 Yy RMX SZJP N4 SH Xss BWNC 8 X RDTF BG L

Transféré par

ayoubbenali2810 évaluation0% ont trouvé ce document utile (0 vote)

4 vues14 pagesTitre original

DVRIg2orW39yyRMxSZJpN4ShXssBWnc8xRDTfBgL

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

4 vues14 pagesDVRIg 2 or W39 Yy RMX SZJP N4 SH Xss BWNC 8 X RDTF BG L

Transféré par

ayoubbenali281Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 14

Documents de travail

I- Gamme de soudage et descriptif d’un mode opératoire

Gamme de soudage: Même si les documents sont généralement établis par le bureau des

méthodes, le soudeur doit être à même d’appréhender d’une gamme de soudage et/ou

d’un DMOS (simplifié).

La gamme de soudage, établie par un soudeur, contient tous les renseignements utiles à

l’ordonnancement et au montage-soudage de l’assemblage à réaliser:

-Les phases de pointage, d’accrochage et de soudage sont ordonnées chronologiquement

en tenant compte des facteurs d’antériorités.

-Les schémas et croquis des joints d’assemblage sont clairs et précis et permettent une

interprétation sans équivoque.

-Tous les renseignements concernant le procédé de soudage utilisé, les paramètres utiles

et les produits d’apport utilisés.

Descriptif d’un mode opératoire de soudage: Le D.M.O.S. (Descriptif du mode

opératoire de soudage) contient tous les renseignement concernant la mise en application

d’un procédé sur chaque joint d’assemblage:

-La société, le lieu, le N° de référence du DMOS, le N° du procès verbal du Q.M.O.S.

(Qualification du mode opératoire de soudage), l’identité du soudeur, l’organisme de

contrôle ou d’inspection.

-Le joint d’assemblage: procédé, type de joint, préparation, matériau, position de soudage,

disposition et ordonnancement des passes.

-Les paramètres de soudage concernant la ou les passes à exécuter.

-Les métaux d’apport: nature, diamètre, codification, étuvage éventuel, protection

gazeuse, flux.

-L’indication portant sur les traitements thermiques éventuels : avec ou sans

Voir ci-après les exemples proposés d’une gamme de soudage et de DMOS concernant la

réalisation d’un assemblage soudé d’un élément de tuyauterie.

NB: Le QMOS est une procédure servant à valider la réalisation d'une soudure selon

un DMOS sous la surveillance d'un inspecteur qualifié. Le QMOS est une reconnaissance

de la fiabilité d'une soudure exécutée selon le DMOS sujet de la qualification et donne

des résultats satisfaisants au service destiné

1. Processus de réalisation d’un assemblage soudé

Le document est généralement établi par le bureau des méthodes. Sur ce document

figurent tous les renseignements utiles à l’ordonnancement et au montage de l’assemblage

à souder. Les phases de pointage et de soudage sont ordonnées chronologiquement sur la

gamme en tenant compte des facteurs d’antériorité.

Contenu de la gamme de soudage

Informations générales et d’identification Informations sur les produits d’apport,

1) Désignation de l’assemblage soudé ou titre de moyens de protection et leurs utilisations

9) Désignations: du métal d’apport, des gaz ou flux

l’exercice.

utilisés.

2) Procédé de soudage utilisé

-Electrode ou fil: type, désignations commerciales

3) Matière d’œuvre des éléments de base.

et/ou normalisées, normes « EN » ou internationale

4) Croquis rappel de l’assemblage, éventuellement

« AWS ».

coté.

-Type d’électrode réfractaire en soudage TIG.

Informations relatives à l’ordonnancement des

phases. 10) Colonne diamètre du métal d’apport, des

5) Colonne de repérage des phases électrodes, du fil et/ou de l’électrode TIG

6) Colonne « pointage » avec indication des N° Rep 11) Colonne plage d’intensité moyenne.

des éléments à pointer. Informations relatives aux contrôles à réaliser

7) Colonne « soudage » avec indication des N° Rep avant, pendant et après les opérations

d’assemblage.

des éléments à souder.

12) Contrôles AV soudage

Espace croquis et informations

-Exemples : préparation des bords, rectitude,

8) Les croquis de détail des joints d’assemblage sont

planéité, propreté des éléments « CCPU ».

réalisés avec soin et comportent toutes les

-Contrôle des paramètres des matériels utilisés U, I,

indications nécessaires à la bonne réalisation de

V, polarité, débits gaz.

l’assemblage en tenant compte des éventuels

-T° de préchauffage si nécessaire

éléments de contrainte qui peuvent apparaitre sur le

13) Contrôle pendant le soudage.

plan:

-T° maxi, mini.

-Détail du joint d’assemblage, -Contrôle visuel des résultats obtenus entre les

-Repérage des éléments, passes successives.

-Épaisseur, diamètre, -Contrôle du gougeage entre passes.

-Symbolisation normalisée du cordon. -Contrôle par ressuage si indications.

-Le type d’assemblage: plaque ou/et tube: « P » 14) Contrôle après soudage

« T » bout à bout, en angle « BW » « FW » -Contrôle de la vitesse de refroidissement

-La position de soudage -Contrôle visuel des résultats obtenus

-Les contraintes éventuelles de forme et de position. -Contrôle par ressuage si indications.

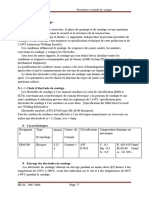

2. Document de travail

2.1. Modèle de grille

2.2.Exemple de réalisation proposée

Dessin de définition des éléments soudés

3. Exemple d’application

Document à établir

Gamme de soudage à compléter par le soudeur, concernant l’assemblage de l’élément de

tuyauterie avec support.

Indications complémentaires: (imposées au candidat)

-Passes de pénétration sur tubes Rep 1. 2. 3. réalisées en procédé 141.

-Passes de remplissage sur tubes en procédé 111 basique

-Passes des Rep 5 avec 6a, 6b procédé 111 B.

-Soudage des Rep 1 avec 6a, 6b procédé 111 B, soudage en montant.

II- Modèle normalisé d’un descriptif de mode opératoire de soudage

(DMOS)

L’annexe A constitue un modèle issu de la norme EN 288 destiné à aider le soudeur dans

la rédaction d’un Descriptif de Mode Opératoire de Soudage (DMOS) du constructeur ou

du fabricant (voir document ci-dessous et celui de l’établissement coquant).

III- Application du DMOS

Document type « DMOS » à compléter par le soudeur, concernant le joint d’assemblage

du Rep 2 avec le Rep 3, passe de pénétration en procédé 141.

Ce type de document peut aussi être réalisé à l’aide de logiciels spécialisés.

Document type « DMOS » à compléter par le soudeur, concernant les joints

d’assemblage du Rep 2 avec les Rep 3, passe de remplissage en procédé 111.

Ce type de document peut aussi être réalisé à l’aide de logiciels spécialisés.

Document type « DMOS » à compléter par le soudeur, concernant les joints d’assemblage

du Rep 5 avec les Rep 6a et 6b, en procédé 111.

Ce type de document peut aussi être réalisé à l’aide de logiciels spécialisés.

IV- La qualification d’un mode opératoire de soudage (QMOS)

Ce dossier complet établi par l’entreprise Coquant constitue un document essentiel qui

certifie que le Descriptif du Mode Opératoire de Soudage présenté suivant le DMOS

préliminaire (DMOSP) a donné des résultats conformes aux exigences de la masse NF EN

288. il devient après contrôle le QMOS de référence qui sert de pièces justificatives pour

l’exécution des travaux.

Vous aimerez peut-être aussi

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- Assemblages Par SoudureDocument18 pagesAssemblages Par SoudureNader Farhat0% (1)

- Specification Soudage CharpenteDocument9 pagesSpecification Soudage CharpentehamzaPas encore d'évaluation

- EXPERTISE DemolitionDocument4 pagesEXPERTISE DemolitionRAHNI ALI100% (1)

- CCTP Tuyauteries Depot GPL HLDocument16 pagesCCTP Tuyauteries Depot GPL HLJohakim974100% (1)

- 25 - 05640 - A - F - Assemblages Soudés Role Superviseur PDFDocument15 pages25 - 05640 - A - F - Assemblages Soudés Role Superviseur PDFWilson NjangePas encore d'évaluation

- M12-Cours01 ProfDocument15 pagesM12-Cours01 ProfFathi KHOUDIPas encore d'évaluation

- Programme MIG MAGprogramme MIG-MAG - Docprogramme MIG-MAGDocument4 pagesProgramme MIG MAGprogramme MIG-MAG - Docprogramme MIG-MAGDanem HalasPas encore d'évaluation

- En 1090 PresentationDocument6 pagesEn 1090 PresentationSebastien Cabot100% (1)

- Assemblages Par SoudureDocument38 pagesAssemblages Par Souduresegla2100% (1)

- DMOSDocument13 pagesDMOSLycée Alfred kastler100% (2)

- 6eme JourDocument48 pages6eme Jourbounatiro HatemPas encore d'évaluation

- Procedure de SoudageDocument8 pagesProcedure de SoudageHocine ChekrounPas encore d'évaluation

- Guide Pratique Organimes Formation CifmDocument14 pagesGuide Pratique Organimes Formation Cifmmodza23Pas encore d'évaluation

- M17 - Réaliser Des Ouvrages Simples en Charpente MétalliqueDocument91 pagesM17 - Réaliser Des Ouvrages Simples en Charpente MétalliqueSeth Lyhalim100% (2)

- Contrats et marchés publics de défenseD'EverandContrats et marchés publics de défenseÉvaluation : 5 sur 5 étoiles5/5 (1)

- Rédaction D'un D.M.O.S (EN ISO 15609 - 1)Document6 pagesRédaction D'un D.M.O.S (EN ISO 15609 - 1)sakina laabid50% (2)

- Prix - Catalogue - LBV 2019 - 2020Document28 pagesPrix - Catalogue - LBV 2019 - 2020MBODJI Mame SambaPas encore d'évaluation

- Livret 2 - Dossier validation VAE - Responsable de travaux Réseaux télécoms Très Haut Débit: 2023, #62D'EverandLivret 2 - Dossier validation VAE - Responsable de travaux Réseaux télécoms Très Haut Débit: 2023, #62Pas encore d'évaluation

- Mémoire Licence TRAOREDocument203 pagesMémoire Licence TRAOREGUEU ARNOLD80% (10)

- M05 Usinage PDFDocument188 pagesM05 Usinage PDFMajda El Aouni100% (1)

- Anim Soudage OADocument46 pagesAnim Soudage OARebecca RileyPas encore d'évaluation

- Controle Et DmosDocument12 pagesControle Et DmosSamouPas encore d'évaluation

- Text1558 rsdg3 1Document6 pagesText1558 rsdg3 1soufianesaniPas encore d'évaluation

- Tache Des Inspecteur en SoudageDocument10 pagesTache Des Inspecteur en Soudageattalah.djaafar19887Pas encore d'évaluation

- TIABIDocument3 pagesTIABIMenad SalahPas encore d'évaluation

- Assemblage Par SoudureDocument32 pagesAssemblage Par SoudurexevniPas encore d'évaluation

- CEWAC QMOS ExplicationDocument2 pagesCEWAC QMOS ExplicationAmi Roslane100% (1)

- Dossier - Prépa - Client - Installations Non - DomDocument4 pagesDossier - Prépa - Client - Installations Non - DomDavid henonPas encore d'évaluation

- Welding InspectorDocument8 pagesWelding InspectorAMIROCHEPas encore d'évaluation

- Anwendung 114F12Document4 pagesAnwendung 114F12Mounir BoutaghanePas encore d'évaluation

- CCTP Equi Forage Base AerienDocument23 pagesCCTP Equi Forage Base AerienBen Hssen SaberPas encore d'évaluation

- AU CTC: Avis Technique 2/2018-02Document29 pagesAU CTC: Avis Technique 2/2018-02DjamelBellahcenePas encore d'évaluation

- D1-1 C PDFDocument13 pagesD1-1 C PDFlekouf43Pas encore d'évaluation

- NORME Et TERMINOLOGIEDocument12 pagesNORME Et TERMINOLOGIEAdama NdiayePas encore d'évaluation

- FT Soudage MAGDocument5 pagesFT Soudage MAGDanem HalasPas encore d'évaluation

- ArmatureDocument17 pagesArmatureSamuel1 LwatumbaPas encore d'évaluation

- 119f 2019-1 Guide Sur Les Modes Operatoires de SoudageDocument30 pages119f 2019-1 Guide Sur Les Modes Operatoires de Soudagesakina laabidPas encore d'évaluation

- Intro Au Calcul Des Élemets FinisDocument2 pagesIntro Au Calcul Des Élemets FinisBoundjick IssaPas encore d'évaluation

- M09 - Installation de Cables Et de CanalisationsDocument94 pagesM09 - Installation de Cables Et de Canalisationshypnose77Pas encore d'évaluation

- Orientierung en Iso9606 1 - FDocument15 pagesOrientierung en Iso9606 1 - Fsakina laabidPas encore d'évaluation

- Baccalauréat Professionnel: Ministère de L'éducation Nationale Direction de L'enseignement ScolaireDocument53 pagesBaccalauréat Professionnel: Ministère de L'éducation Nationale Direction de L'enseignement Scolairemagneto camaroPas encore d'évaluation

- Soudage OkDocument22 pagesSoudage OkFa TehPas encore d'évaluation

- 01 Indus SujetDocument15 pages01 Indus SujetGhada MouedhenPas encore d'évaluation

- CNDDocument13 pagesCNDrqhq soroPas encore d'évaluation

- Question Cours Conception NumDocument3 pagesQuestion Cours Conception Numkhalid elmarzakPas encore d'évaluation

- Chap1 Notion D'analyseDocument25 pagesChap1 Notion D'analysefokou.simplicegmail.com Fokou SimplicePas encore d'évaluation

- ST T19-P19Document16 pagesST T19-P19HassanSaidiPas encore d'évaluation

- Black and Gray Minimalist Presentations Work Summary PlanDocument26 pagesBlack and Gray Minimalist Presentations Work Summary PlanSouidiPas encore d'évaluation

- Quels Sont Les Outils de Mesure Nécessaires Au Contrôleur Et À L'inspecteur en SoudageDocument10 pagesQuels Sont Les Outils de Mesure Nécessaires Au Contrôleur Et À L'inspecteur en SoudageNoureddine EL AADASPas encore d'évaluation

- CCTP Groupe FroidDocument21 pagesCCTP Groupe FroidMA PCMPas encore d'évaluation

- Sin T Ef Sig PRQ 0034Document10 pagesSin T Ef Sig PRQ 0034Azziz MIFTAHPas encore d'évaluation

- Francais Procedure Soudage API - STD - 650 - 2020Document3 pagesFrancais Procedure Soudage API - STD - 650 - 2020sarlsnmplastPas encore d'évaluation

- 3bw-87051-Aaaa-Reahb-02-Extension Cne 1G, HD, MMDocument10 pages3bw-87051-Aaaa-Reahb-02-Extension Cne 1G, HD, MMClaudia MoruzPas encore d'évaluation

- Guide Form Specification For Medium Voltage Test1 FRDocument14 pagesGuide Form Specification For Medium Voltage Test1 FRHichem ZouaouiPas encore d'évaluation

- PRT SD 007-Rev.04Document9 pagesPRT SD 007-Rev.04ماهر زارعيPas encore d'évaluation

- Quality Control in The Production Process of Automobile Wiring HarnessDocument5 pagesQuality Control in The Production Process of Automobile Wiring HarnessSARAPas encore d'évaluation

- Conception TLeDocument11 pagesConception TLenanfacknadine87Pas encore d'évaluation

- CCTP Charpente MetalliqueDocument8 pagesCCTP Charpente Metalliqueouattara yaya katiaPas encore d'évaluation

- Specification Technique One ST #C62 - L62: Manchon de Jonction Et D'ancrage Pour Réseaux MT, HT Et THTDocument7 pagesSpecification Technique One ST #C62 - L62: Manchon de Jonction Et D'ancrage Pour Réseaux MT, HT Et THTmohamed0167Pas encore d'évaluation

- Rapport de FormationDocument7 pagesRapport de FormationYac TaiPas encore d'évaluation

- Setra-Memoar-Fiche V3-ControlesEtaiement-Cintres PDFDocument9 pagesSetra-Memoar-Fiche V3-ControlesEtaiement-Cintres PDFabdouPas encore d'évaluation

- Compte Rendue DemensionnementDocument11 pagesCompte Rendue Demensionnementayoubbenali281Pas encore d'évaluation

- Txrs Ua 2 Rgy K34 PJTJ ANi C7 Q Ufx DIov OK5 Dtu 0 K GTDocument45 pagesTxrs Ua 2 Rgy K34 PJTJ ANi C7 Q Ufx DIov OK5 Dtu 0 K GTayoubbenali281Pas encore d'évaluation

- 6 Ici 26 F Od NBQGH BJMGe KM JTF 8 Zy 8 W SPXW K0 La YKJDocument42 pages6 Ici 26 F Od NBQGH BJMGe KM JTF 8 Zy 8 W SPXW K0 La YKJayoubbenali281Pas encore d'évaluation

- 20240318T181005131 Att 383866961096571Document21 pages20240318T181005131 Att 383866961096571ayoubbenali281Pas encore d'évaluation

- Ap V3 B O63 Qip GCOtn 5 ZHXC 2 Ei Ryd TDP 2 KUUFv X0 S 6Document26 pagesAp V3 B O63 Qip GCOtn 5 ZHXC 2 Ei Ryd TDP 2 KUUFv X0 S 6ayoubbenali281Pas encore d'évaluation

- QN GQN FRL6 Q DWKJ5 PP EHJb RAde OTMBq JC 8 Imi 7 D GuDocument3 pagesQN GQN FRL6 Q DWKJ5 PP EHJb RAde OTMBq JC 8 Imi 7 D Guayoubbenali281Pas encore d'évaluation

- BW NLi Ca LX 1 FZ U22 IQb 7 K Wel L4 T FROC5 K0 PJM SealDocument53 pagesBW NLi Ca LX 1 FZ U22 IQb 7 K Wel L4 T FROC5 K0 PJM Sealayoubbenali281Pas encore d'évaluation

- CCCCDocument23 pagesCCCCayoubbenali281Pas encore d'évaluation

- VX SD P8 HLUWk QK TSVVNM MX Mu G8 L1 V PBBLT S6 CM 3 XVDocument1 pageVX SD P8 HLUWk QK TSVVNM MX Mu G8 L1 V PBBLT S6 CM 3 XVayoubbenali281Pas encore d'évaluation

- HKJ 3 e Z8 WF 9 Lucr 2 X 8 V Ehk G3 P IXG6 Cda 80 L My 0 N NFDocument16 pagesHKJ 3 e Z8 WF 9 Lucr 2 X 8 V Ehk G3 P IXG6 Cda 80 L My 0 N NFayoubbenali281Pas encore d'évaluation

- KXUo 1 HGhs HWD Gav ZMQ KFR2 XT 30 Fpdeeko B0 S 5 EU8Document11 pagesKXUo 1 HGhs HWD Gav ZMQ KFR2 XT 30 Fpdeeko B0 S 5 EU8ayoubbenali281Pas encore d'évaluation

- O CJVK 4 Ytp V6 Ouq B3 PJ5 I Zo C6 MWFJ C4 N 8 RM MHFSF0Document16 pagesO CJVK 4 Ytp V6 Ouq B3 PJ5 I Zo C6 MWFJ C4 N 8 RM MHFSF0ayoubbenali281Pas encore d'évaluation

- N JCRN30 Ee OV7 D DX WM IX70 Lebs FSGZ TSX 8 VLP Q0 TXDocument34 pagesN JCRN30 Ee OV7 D DX WM IX70 Lebs FSGZ TSX 8 VLP Q0 TXayoubbenali281Pas encore d'évaluation

- W D91 y Kkji CZVJL 8 Zo KJ HVQJ BH7 FCAQ6 M11 e H34 W ODocument4 pagesW D91 y Kkji CZVJL 8 Zo KJ HVQJ BH7 FCAQ6 M11 e H34 W Oayoubbenali281Pas encore d'évaluation

- Caractérisation Des Gisements D'argiles de La Région D'adrar, en Vue de Leur Valorisation Dans L'industrieDocument3 pagesCaractérisation Des Gisements D'argiles de La Région D'adrar, en Vue de Leur Valorisation Dans L'industriediezPas encore d'évaluation

- ADEOS Plateforme HTA BT 2015Document12 pagesADEOS Plateforme HTA BT 2015Tewining SimonPas encore d'évaluation

- Devis Fosses Septiques Salle de Fetes AkwaDocument2 pagesDevis Fosses Septiques Salle de Fetes AkwaZokoPas encore d'évaluation

- Reac CDTBGC V02 03062020Document50 pagesReac CDTBGC V02 03062020Amine SaadaouiPas encore d'évaluation

- 386 PDFDocument2 pages386 PDFMakrem CherifPas encore d'évaluation

- Étape 1Document3 pagesÉtape 1Mohammad AmourakPas encore d'évaluation

- Préparation Et Réalisation - Zone F - YOKISDocument6 pagesPréparation Et Réalisation - Zone F - YOKISOlivier EmotPas encore d'évaluation

- Engins de Terrassement 86Document70 pagesEngins de Terrassement 86dsamuelalainPas encore d'évaluation

- Chapitre 5 Le BétonnageDocument16 pagesChapitre 5 Le BétonnagecomboudriPas encore d'évaluation

- Bureau de ControleDocument14 pagesBureau de ControlebadianePas encore d'évaluation

- Rapport D'expertise Entrepot IndustrielDocument19 pagesRapport D'expertise Entrepot IndustrielBertin Keulieu100% (1)

- Droites Segments Et Mediatrice Cours de Maths en 6eme 547Document7 pagesDroites Segments Et Mediatrice Cours de Maths en 6eme 547BeloxPas encore d'évaluation

- TBnumero18 - 2023 LE REMBLAI SANS RETRAITDocument7 pagesTBnumero18 - 2023 LE REMBLAI SANS RETRAITsam hadPas encore d'évaluation

- Check List CoffrageDocument6 pagesCheck List CoffragesamiPas encore d'évaluation

- Projet Tutoré Calcul Des Fondation MGCV1-1Document38 pagesProjet Tutoré Calcul Des Fondation MGCV1-1203014Pas encore d'évaluation

- Asme b30Document1 pageAsme b30ScribdTranslationsPas encore d'évaluation

- Notice Baie Coulissante PVC Pose FEUILLUREDocument13 pagesNotice Baie Coulissante PVC Pose FEUILLUREKader MédjahdiPas encore d'évaluation

- HAUSSMANDocument1 pageHAUSSMANvictoirebeyina76Pas encore d'évaluation

- Méthode de DreuxDocument31 pagesMéthode de DreuxAbderrahmane LaHssini67% (3)

- Ft+kristeau+cuvelage+k224+ +06.2023Document2 pagesFt+kristeau+cuvelage+k224+ +06.2023Mohamed BouigPas encore d'évaluation

- Passerelle de SherbrookeDocument5 pagesPasserelle de SherbrookeAlexandros GiPas encore d'évaluation

- Plans de Ferraillage Semelles Et Longrines VestiaireDocument12 pagesPlans de Ferraillage Semelles Et Longrines VestiaireBrice FotioPas encore d'évaluation

- Rpa 99 (2003)Document12 pagesRpa 99 (2003)Yao Albert KouakouPas encore d'évaluation

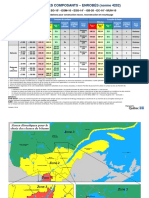

- Choix Composants EnrobesDocument2 pagesChoix Composants EnrobesBAMANA IBAYI Félix AmourPas encore d'évaluation

- Ergon SP200Document29 pagesErgon SP200azeddine elghoujPas encore d'évaluation

- Materiau PDFDocument3 pagesMateriau PDFkzi itaPas encore d'évaluation

- Urbanisme Et EnvDocument31 pagesUrbanisme Et EnvMouna ZkrPas encore d'évaluation