Académique Documents

Professionnel Documents

Culture Documents

Zinc

Zinc

Transféré par

kakem610 évaluation0% ont trouvé ce document utile (0 vote)

10 vues17 pagesZinc

Copyright

© © All Rights Reserved

Formats disponibles

PDF, TXT ou lisez en ligne sur Scribd

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentZinc

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

0 évaluation0% ont trouvé ce document utile (0 vote)

10 vues17 pagesZinc

Zinc

Transféré par

kakem61Zinc

Droits d'auteur :

© All Rights Reserved

Formats disponibles

Téléchargez comme PDF, TXT ou lisez en ligne sur Scribd

Vous êtes sur la page 1sur 17

UNIVERSITE ABOUBEKR BELKAID

FACULTE DES SCIENCES DE L’INGENIEUR

DEPARTEMENT DE GENIE CIVIL

SCIENCE DES MATERIAUX

DE CONSTRUCTION

Responsable: Dr. GHOMARI Fouad

Le ZINC.

Le mot zinc vient de l'allemand "zinke" qui signifie pointe en

français. Même s'il ne représente que 0,012% de la croûte

terrestre, il est présent dans l'eau, le sol et l'air ; de plus il est une

composante essentielle et indispensable du corps humain.

Le zinc est, dans la nature, habituellement associé à d'autres

métaux tels que le cuivre et le plomb. Les gisements de zinc sont

largement répartis autour du globe. Dans ceux où il apparaît en

grande quantité, la proportion des impuretés dans la roche est

souvent importante. Le principal minerai est la blende (ou

sphalérite) qui comprend comme impuretés du plomb, du cuivre,

du manganèse, du calcium, du cobalt, de l'argent, etc.

Les grandes exploitations se situent notamment, au Canada

(Colombie britannique), aux Etats-Unis (Utah, Colorado, Idaho),

au Pérou (Cerro de Pasco) et en Australie.

Des siècles avant d'être découvert sous sa forme "pure", le

minerai de zinc était connu à l'état d'alliage avec le cuivre et

l'étain.

Les premières expériences de fonte et d'extraction ont été

réalisées en Chine et en Inde (1000 après JC). Toutefois, la

connaissance moderne du zinc est attribuée au chimiste

allemand du XVIIIème siècle : Andreas Marggraf, qui lui donna

notamment son nom.

Le premier procédé industriel fut inventé par le chimiste liégeois

l'abbé Daniel Dony, à qui Napoléon 1er avait concédé la mine de

Moresnet (dans la région de Namur), à charge pour lui de

rechercher le moyen d'en extraire le minerai.

La première usine de fusion de zinc à grande échelle dans le

monde occidental a été construite à Bristol, en Angleterre,

en 1743.

Parmi ces composés, citons :

• l'oxyde de zinc ZnO (blanc de zinc ou blanc de neige),

• le chlorure ZnCl2,

• le sulfure ZnS (blende),

• le sulfate ZnSO4.

Blende avec galène et sidérite

Blende sur dolomite

LES DIFFERENTES ETAPES DE LA PRODUCTION.

L'extraction du zinc peut s'effectuer dans des mines à ciel ouvert

ou dans des gisements en profondeur.

Le choix du type d'exploitation découle de l'environnement, ainsi

que des moyens financiers investis. Lorsque la décision

d'exploiter une mine à ciel ouvert est prise, les mineurs creusent

des trous à l'aide de forets pneumatiques manuels, dans

lesquels ils vont placer les charges explosives.

Les roches sont extraites, puis transportées jusqu'à une usine

de transformation qui se trouve généralement sur le site même

de l'exploitation. C'est à ce stade que commence la phase de

concentration.

Séparation des concentrés de zinc.

A ce stade, le minerai est broyé afin d'obtenir de très fines

particules qui vont être soumises à divers traitements chimiques,

selon la nature du minerai. L'objectif est d'en retirer le maximum

d'éléments étrangers et d'impuretés. Les différents concentrés

présents dans la roche sont ensuite séparés par un procédé de

flottation.

Cette technique est basée sur le fait que lorsqu'elles sont en

suspension, les particules minérales recouvertes de certains

produits chimiques s'agglutinent aux bulles d'air qui sont insufflées

par le bas de la cellule de flottation et remontent en surface. Un

dépôt mousseux se forme alors à la surface. Il sera récupéré et

envoyé à travers plusieurs filtres. A la sortie de ce processus, on

recueille plusieurs concentrés différents de zinc.

Affinage.

C'est certainement l'étape la plus importante du processus. Afin

d'obtenir du métal brut, l'industrie métallurgique du zinc utilise

deux procédés : l'hydro et la pyrométallurgie.

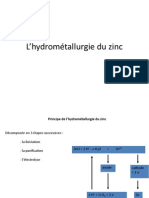

1. L'extraction par voie humide (par hydrométallurgie).

L’hydrométallurgie consiste à la production, la purification ou

l’élimination de métaux ou de composés de métaux au moyen

de réactions chimiques. Cette méthode est principalement

utilisée dans le traitement des roches faisant apparaître une

forte teneur en fer. Elle se déroule en quatre volets qui sont

respectivement : le grillage, la lixiviation, la purification et

l'électrolyse.

Grillage : le grillage pourra transformer le sulfure

de zinc en oxyde. Le minerai de zinc, après

grillage, est appelé calcine.

Le dioxyde de soufre que l'on obtient grâce à ce procédé est

transformé en acide sulfurique, réutilisé dans le processus vers

l'étape suivante dite de lixiviation.

Lixiviation : Le but de la lixiviation est de mettre

en solution 80% du zinc sous forme de l’ion Zn2+

en obtenant la transformation de l’oxyde de zinc

(calcine) issu du grillage en sulfate de zinc

(ZnSO2+). L’attaque de la calcine se fait à l'aide

d'une solution diluée d'acide sulfurique (180 à

190 g/l). Cette opération s'effectue aux environs

de 60°c et dure entre une et trois heures. A ce

stade, il reste encore entre 10 à 25% de zinc

insoluble qui va être récupéré grâce à une

opération complémentaire. On injecte des ions

ferreux (Fe2+) qui précipitent en hydroxyde de

fer (Fe(OH)3) en entraînant certaines impuretés

métalliques : arsenic, germanium et indium.

Cementation : après lixiviation, quelques

éléments extérieurs (Co, Ni, Cd, Cu) sont

encore présents dans la solution.

Cette élimination va se faire grâce à de la

poudre de zinc fine. Le principe est de mettre en

contact l’ion métal (exemple Cu2+) avec un

métal ayant un pouvoir réducteur plus important

(moins électronégatif).

L’opération se fait par plusieurs cémentations

successives. La difficulté d’extraire les éléments

suit l’ordre suivant par difficulté croissante :

Cuivre, Cadmium, Nickel, Cobalt. On joue en

particulier sur la température (entre 45° et 65°c

pour le cadnium, 75°-95°c pour le cobalt).

Cette purification dure entre une et huit heures.

A la fin du processus, les particules de zinc sont

récupérées par filtrage.

Electrolyse : une fois la solution purifiée, elle est

versée dans des réservoirs d'électrolyse (cuves

en ciment revêtue de PVC) constitués d'anodes

en plomb et de cathodes en aluminium dans la

solution de sulfate de zinc. Cette opération se

déroule entre 30 et 40°c et va permettre au zinc

de se déposer sur la cathode d'où il sera décollé

par pelage (ou stripping) toutes les 24, 48 ou

72 heures selon le cas.

• La production par cellules qui contiennent

jusqu'à 86 cathodes de 1,6 m², peut atteindre

3 T/jour.

• Le zinc obtenu est très pur (99,995 %). Il

contient moins de 50 ppm d'impuretés, la

principale étant le plomb.

Finalement, le zinc obtenu est fondu et moulé en

plaques. C'est sous cette forme qu'il sera mis sur

le marché industriel.

2. L'extraction par voie sèche (pyrométallurgique) .

• soit par décomposition de la calamine à température modérée,

• soit par grillage entre 910°à 980°c pour la blende :

ZNS + 3/2 02 → ZnO + SO2

La réaction est exothermique.

Le métal est ensuite obtenu en

réduisant l'oxyde par du coke à

une T. > 907°c T. de

vaporisation du Zinc en vue de

le transformer en gaz :

ZnO + CO → Zn + CO2

Le zinc est capté en haut du

four et récupéré par

condensation. A ce stade, il

contient encore des impuretés.

Le zinc obtenu lors des

opérations précédentes contient

encore du plomb et d’autres

impuretés (fer, cadmium dans

des proportions de l’ordre de

0,1%). Pour augmenter le titre

en zinc du métal, il est affiné par

deux opérations : la liquation et

la distillation.

La liquation est basée sur une différente de miscibilité entre le

plomb et le zinc à une température comprise entre 430 et 440°C.

En traitant le zinc issu des opérations précédentes dans un four à

réverbère pendant un à deux jours on sépare : le zinc qui contient

encore 0,9 % de plomb de ce qui s’appelle la ‘’matte de zinc’’

contenant du plomb, 5 à 6 % de zinc et un composé ferreux de

composition FeZn13.

Pour obtenir un zinc pur, il faut

passer par une opération de

distillation fractionnée qui

permet de séparer les différents

constituant métalliques en

jouant sur leurs températures de

fusion. Pour cela, on chauffe le

mélange de métaux pour le

rendre gazeux. A l’aide de

diverses colonnes de distillation

on sépare les métaux en les

condensant.

PROPRIETES.

Chimiques.

L'air sec n'attaque pas le zinc. Humide, il l'attaque et le ternit par

formation d'une pellicule grise d'hydrocarbonate grise qui le patine

et le protège contre l'oxydation. Il n'est pas considéré comme

toxique. Le zinc est facilement attaqué par les acides et d'autant

mieux qu'il est moins pur, particulièrement les acides

chlorhydrique et sulfurique. Il est également attaqué par la chaux

et le ciment Portland.

Physiques et mécaniques.

Métal blanc bleuâtre et brillant, susceptible de prendre un beau

poli mais qui se ternit rapidement à l'air humide. Sa densité est de

7.2 et fond vers 420°c. Fondu, il se montre homogèn e. Froid, il est

cassant; mais devient malléable et ductile entre 100 et 150°c.

La ténacité du zinc est relativement faible, sa limite de rupture est

de 190 MPa. A l'état pur, le zinc est très malléable.

Le coefficient de poisson varie entre 0.2 et 0.3, et le module

d'Young entre 110 et 120 GPa.

Symbole chimique Zn

Numéro atomique 30

Masse atomique 65,37

Structure cristalline Hexagonale, dihexagonale, dipyramidale

Densité (à 25°C) 7133 kg/m³

Température de fusion 419°C (692,7°K)

Température d'ébullition (760mm Hg) 907°C (1180°K)

Dureté Vickers No 2-6 ypsum

Résistivité électrique (20°c) 5,96.µ ohm.cm

Résistance à la traction 190 N/mm²

Conductibilité thermique : solide 18°c 113 W / m.K

Configuration électronique [2,8,18]4s2

Isotopes 60 à 73

UTILISATIONS.

Le zinc est surtout utilisé comme protecteur du fer et de l'acier

(galvanisation par trempage dans le zinc fondu).

Il sert aussi à la fabrication du laiton (alliage de zinc et de cuivre

(% maxi. Zinc = 46%).

Dans la construction, il est utilisé dans les toitures et les

gouttières ainsi que le bardage dans la construction de

charpentes ou de façades .

75% du zinc est consommé sous sa forme métallique; les 25%

restant sont employés soit sous la forme d'oxyde, soit sous celle

de sulphure de zinc.

L’oxyde de Zinc est utilisé dans la fabrication de pigments pour

peintures. Le sulfure de zinc quant à lui, est principalement

employé dans la confection de peintures peu toxiques.

Vous aimerez peut-être aussi

- Le Grillage Des Concentres de ZincDocument12 pagesLe Grillage Des Concentres de Zincnajim68Pas encore d'évaluation

- EE - Dimensionnement Hydraulique.a (Rev.c)Document69 pagesEE - Dimensionnement Hydraulique.a (Rev.c)sincospa80% (10)

- Notice D'utilisation SAV - softliQ-SDDocument60 pagesNotice D'utilisation SAV - softliQ-SDElodie BornardPas encore d'évaluation

- TP Metallurgie ZincDocument2 pagesTP Metallurgie Zincterbak billelPas encore d'évaluation

- Cours D'hydrometallurgieDocument17 pagesCours D'hydrometallurgieChahi NezPas encore d'évaluation

- Metallurgie Du CuivreDocument9 pagesMetallurgie Du Cuivrekobbiyoussef49Pas encore d'évaluation

- Élaboration Du ZincDocument26 pagesÉlaboration Du ZincLandryPas encore d'évaluation

- Cours 10 PyrométallurgieDocument5 pagesCours 10 PyrométallurgieChihab ZerfaouiPas encore d'évaluation

- Pyrometallurgie Du ZincDocument16 pagesPyrometallurgie Du ZincBerenger Mabélé100% (1)

- CuivreDocument13 pagesCuivrezakiazakiaPas encore d'évaluation

- Métallurgie Du CuivreDocument23 pagesMétallurgie Du Cuivresalif mbengue dioufPas encore d'évaluation

- GRILLAGEDocument32 pagesGRILLAGEAhmed Yassine Fellahi0% (1)

- Elaboration Du PlombDocument30 pagesElaboration Du Plombbakkali ikramPas encore d'évaluation

- Évolution des procédés - la séparation de l'air atmosphérique en ses éléments, l'oxygène et l'azoteD'EverandÉvolution des procédés - la séparation de l'air atmosphérique en ses éléments, l'oxygène et l'azotePas encore d'évaluation

- Introduction A La Pyrometallurgie Du CuivreDocument8 pagesIntroduction A La Pyrometallurgie Du Cuivrekhadijasaadlah74100% (1)

- Ep LDocument1 pageEp LSabrine MaizaPas encore d'évaluation

- MetauxDocument3 pagesMetauxAbdelilah El GmairiPas encore d'évaluation

- Chap 2 Compl MNF Partie CuDocument27 pagesChap 2 Compl MNF Partie Culandrymwana63gmail.comPas encore d'évaluation

- Notions de Métallurgie PhysiqueDocument5 pagesNotions de Métallurgie PhysiqueMohsen SaidiPas encore d'évaluation

- EllinghamDocument7 pagesEllinghamCedric NiamkéPas encore d'évaluation

- Hydrometallurgie Du ZincDocument12 pagesHydrometallurgie Du ZincaghilifPas encore d'évaluation

- Matériaux Et Thermochimie 01 11 2021 2 2Document12 pagesMatériaux Et Thermochimie 01 11 2021 2 2Ahmed BkmPas encore d'évaluation

- Contribution À L'étude de La Lixiviation en Milieu ChlorureDocument46 pagesContribution À L'étude de La Lixiviation en Milieu ChloruredanielPas encore d'évaluation

- Pyrometallurgie Du Cuivre (2) - 220408 - 061113Document32 pagesPyrometallurgie Du Cuivre (2) - 220408 - 061113Viboys MupoyaPas encore d'évaluation

- Pyrometallurgie Du Plomb - 220512 - 125033Document25 pagesPyrometallurgie Du Plomb - 220512 - 125033Viboys MupoyaPas encore d'évaluation

- Métallurgie Du Titane PDFDocument5 pagesMétallurgie Du Titane PDFRode NkontaPas encore d'évaluation

- Métallurgie de CuivreDocument2 pagesMétallurgie de Cuivrerime100% (1)

- Memoire Online - Amélioration Du Rendement de Récupération Du Cobalt en Fractionnant Le Booster Et Le Tall-Oil Comme Activant - Ghislain Kibwe IlungaDocument5 pagesMemoire Online - Amélioration Du Rendement de Récupération Du Cobalt en Fractionnant Le Booster Et Le Tall-Oil Comme Activant - Ghislain Kibwe IlungaBertin KalumbetaPas encore d'évaluation

- Métallurgie de Nickel CobaltDocument54 pagesMétallurgie de Nickel Cobalthenockmuganza02Pas encore d'évaluation

- Notes Final BAC3 METDocument99 pagesNotes Final BAC3 METfarhran100% (1)

- Projet MétallurgieDocument9 pagesProjet MétallurgieMayenge victoirePas encore d'évaluation

- Chapitre 1 Elaboration Des Metaux PDFDocument10 pagesChapitre 1 Elaboration Des Metaux PDFrbibouhPas encore d'évaluation

- Mémoire Dimitric TUMBADocument68 pagesMémoire Dimitric TUMBADimitric TumbaPas encore d'évaluation

- Thèse Professeur Ngenda Valorisation Des Rejets UZKDocument343 pagesThèse Professeur Ngenda Valorisation Des Rejets UZKpirateriebayPas encore d'évaluation

- Matériaux Inorganiques PoreuxDocument35 pagesMatériaux Inorganiques PoreuxAna-Marija Bartolincic100% (1)

- Memoire V Simon Chimie Corrige - Docx..bakDocument75 pagesMemoire V Simon Chimie Corrige - Docx..bakSimon LongwaPas encore d'évaluation

- La Pyrometallurgie Du ZincDocument10 pagesLa Pyrometallurgie Du ZincKhireddine MimouniPas encore d'évaluation

- Chapitre 82 - La Transformation Et Le Travail Des MétauxDocument121 pagesChapitre 82 - La Transformation Et Le Travail Des Métauxbeey2001Pas encore d'évaluation

- TP Hydrométallurgie Du ZincDocument3 pagesTP Hydrométallurgie Du Zinckhaoula ajlanePas encore d'évaluation

- RP 63626 FR CobaltDocument156 pagesRP 63626 FR CobaltbenwarrenallianceoliPas encore d'évaluation

- Chimie Systématique Des PDFDocument35 pagesChimie Systématique Des PDFTaouil MohamedPas encore d'évaluation

- Le NickelDocument4 pagesLe NickelLoulou YambkPas encore d'évaluation

- Chap I Minéralo SVTDocument68 pagesChap I Minéralo SVTEZ-ZYANI IMANEPas encore d'évaluation

- MetauxalliagesDocument36 pagesMetauxalliagesataraxy1997Pas encore d'évaluation

- Aluminium CoursDocument8 pagesAluminium CoursGames Player100% (1)

- Notes Opérations Unitaires en Métallurgie - BAC3 - METpdfDocument105 pagesNotes Opérations Unitaires en Métallurgie - BAC3 - METpdfCed IlungaPas encore d'évaluation

- Filtre Presse FRDocument12 pagesFiltre Presse FRABDELHAKPas encore d'évaluation

- CARACTERISTIQUES PHYSIQUES Des Cerami PDFDocument24 pagesCARACTERISTIQUES PHYSIQUES Des Cerami PDFSalima MimaPas encore d'évaluation

- Mak Note GCMDocument17 pagesMak Note GCMdanielPas encore d'évaluation

- Introduction IIDocument55 pagesIntroduction IIbob2341Pas encore d'évaluation

- Diagramme Des PhasesDocument16 pagesDiagramme Des PhasesSam Dallali50% (2)

- Analyse Et Conception en Minéralurgie de Minerai de FeldspathDocument20 pagesAnalyse Et Conception en Minéralurgie de Minerai de FeldspathRayane SayehPas encore d'évaluation

- 1 - Les-Alliages-dorDocument3 pages1 - Les-Alliages-dorHaniDjekrifPas encore d'évaluation

- La MétallurgieDocument1 pageLa MétallurgieMohamed SnoussiPas encore d'évaluation

- Cours Parametres Physiques-ChimiquesDocument47 pagesCours Parametres Physiques-ChimiquesDenzel Mick MichaelPas encore d'évaluation

- M2395Document20 pagesM2395محمدلمينابراهيمالموريتانيPas encore d'évaluation

- Document de Référence Sur Les Meilleures Techniques Disponibles Industrie Des Métaux Non FerreuxDocument815 pagesDocument de Référence Sur Les Meilleures Techniques Disponibles Industrie Des Métaux Non Ferreuxbeey2001Pas encore d'évaluation

- Cours CH - Inorg.2e PDocument22 pagesCours CH - Inorg.2e POussam OuadidiPas encore d'évaluation

- Études sur la géologie, la paléontologie et l'ancienneté de l'homme: Le département de Lot-et-GaronneD'EverandÉtudes sur la géologie, la paléontologie et l'ancienneté de l'homme: Le département de Lot-et-GaronnePas encore d'évaluation

- Des risques, des mines et des hommes: La perception du risque chez les mineurs de fond de l'Abitibi-TémiscamingueD'EverandDes risques, des mines et des hommes: La perception du risque chez les mineurs de fond de l'Abitibi-TémiscaminguePas encore d'évaluation

- Métal Amorphe: Le verre métallique mince du futur ressemble à du papier d'aluminium, mais essayez de le déchirer, ou voyez si vous pouvez le couper, de toute votre puissance, pas de chanceD'EverandMétal Amorphe: Le verre métallique mince du futur ressemble à du papier d'aluminium, mais essayez de le déchirer, ou voyez si vous pouvez le couper, de toute votre puissance, pas de chancePas encore d'évaluation

- Universite 8 Mai 1945 Guelma ConformemenDocument283 pagesUniversite 8 Mai 1945 Guelma ConformemenmohamedouffaPas encore d'évaluation

- Creusement Des Ouvrages SouterrainsDocument80 pagesCreusement Des Ouvrages Souterrainsmohamedouffa100% (1)

- 2021UPSLM014 ArchivageDocument233 pages2021UPSLM014 ArchivagemohamedouffaPas encore d'évaluation

- Creusement Des GaleriesDocument51 pagesCreusement Des GaleriesmohamedouffaPas encore d'évaluation

- VentilationDocument20 pagesVentilationmohamedouffaPas encore d'évaluation

- Cours Murs EcransDocument50 pagesCours Murs EcransmohamedouffaPas encore d'évaluation

- TassementsDocument23 pagesTassementsmohamedouffaPas encore d'évaluation

- Chapitre I TunnelsDocument92 pagesChapitre I TunnelsAhmedEzzaytouni100% (1)

- Boulonnage Des RochesDocument8 pagesBoulonnage Des RochesmohamedouffaPas encore d'évaluation

- Stabilité Talus Mines Ciel OuvertDocument229 pagesStabilité Talus Mines Ciel Ouvertmohamedouffa50% (2)

- Cyanuration AurifereDocument123 pagesCyanuration AuriferemohamedouffaPas encore d'évaluation

- Géologie Du MarocDocument271 pagesGéologie Du Marocmohamedouffa82% (17)

- Cours Dynamique Des StructuresDocument21 pagesCours Dynamique Des Structuresmohamedouffa67% (3)

- Endommagement Et Rupture de MatériauxDocument256 pagesEndommagement Et Rupture de Matériauxmohamedouffa100% (5)

- Cours de Catalyseurs Industriels M2 PétroDocument5 pagesCours de Catalyseurs Industriels M2 PétroTaher BahfirPas encore d'évaluation

- SINES Batterie Lithium Victron Energy LiFePO4Document2 pagesSINES Batterie Lithium Victron Energy LiFePO4SINES FrancePas encore d'évaluation

- Thermodynamique 2nd Cycle Parcours Innovation Sujet Juin 2020Document2 pagesThermodynamique 2nd Cycle Parcours Innovation Sujet Juin 2020Willi BallaPas encore d'évaluation

- Correction Epreuve de Chimie Des Electrolytes 2014 2015 2Document5 pagesCorrection Epreuve de Chimie Des Electrolytes 2014 2015 2Chimiste ChimistePas encore d'évaluation

- Aqua Grip - 3S-3060Document3 pagesAqua Grip - 3S-3060badriPas encore d'évaluation

- FDS Hit Hy 150 Max FR 06 2010 1Document5 pagesFDS Hit Hy 150 Max FR 06 2010 1faridPas encore d'évaluation

- Cours SoudageDocument33 pagesCours SoudageDëLux OwO100% (1)

- L'abeille Tunisie Et Problèmes SanitairesDocument31 pagesL'abeille Tunisie Et Problèmes Sanitairesdadoulinda100% (1)

- Privation en Effectif HseDocument2 pagesPrivation en Effectif Hsemahiddine rachidPas encore d'évaluation

- Exposé Eaux UséesDocument9 pagesExposé Eaux UséesEmiscorpi Imene100% (3)

- QUIZDocument5 pagesQUIZsalimat_538656689Pas encore d'évaluation

- Rapport FinalDocument53 pagesRapport FinalFatimzahra TAPas encore d'évaluation

- Micropieux - Type1 2 3 4Document2 pagesMicropieux - Type1 2 3 4dopidou100% (1)

- TP N°04 RX - Mineralogie Et ClassificationDocument6 pagesTP N°04 RX - Mineralogie Et ClassificationAmina OtsPas encore d'évaluation

- Corrigé Sérien°3 S2-2012Document11 pagesCorrigé Sérien°3 S2-2012Mind Opnd100% (1)

- Polycopie Mecanique Des Sols 1 Licence 2 Genie Civil HarichanDocument125 pagesPolycopie Mecanique Des Sols 1 Licence 2 Genie Civil HarichanMaman1100% (1)

- Histoire Des PoinçonsDocument6 pagesHistoire Des PoinçonsbillmollisonPas encore d'évaluation

- 2764 Qualite Vapeur Retraitement Dispositifs MedicauxDocument26 pages2764 Qualite Vapeur Retraitement Dispositifs MedicauxJeanbruno BietekePas encore d'évaluation

- Chromato 1Document39 pagesChromato 1123azerty123Pas encore d'évaluation

- EucalyptusDocument3 pagesEucalyptusmohamedtounsi2012Pas encore d'évaluation

- Devoir de Synthèse N°2 - Sciences Physiques - 1ère AS (2013-2014) MR Alibi AnouarDocument3 pagesDevoir de Synthèse N°2 - Sciences Physiques - 1ère AS (2013-2014) MR Alibi AnouarimedPas encore d'évaluation

- Conclusiones de PlomoDocument14 pagesConclusiones de Plomomaria alejandra diaz peñuela0% (1)

- Atlas Du Plastique VF - 0Document31 pagesAtlas Du Plastique VF - 0Boubacar MbowPas encore d'évaluation

- Chapitre 1.bibliographieDocument20 pagesChapitre 1.bibliographiebe betterPas encore d'évaluation

- Anesthésie 2Document91 pagesAnesthésie 2MY TIMEPas encore d'évaluation

- PerkinsDocument226 pagesPerkinsBilal SetifPas encore d'évaluation

- Rapport Hamza PDFDocument27 pagesRapport Hamza PDFHamzaMizouni100% (1)