Académique Documents

Professionnel Documents

Culture Documents

Choix de Matriaux PDF

Transféré par

Majda El-aouniTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Choix de Matriaux PDF

Transféré par

Majda El-aouniDroits d'auteur :

Formats disponibles

Choix des matériaux, introduction aux indices de performance

Suite au cours sur les matériaux voici un premier problème simple afin de mettre en évidence les

indices de performance.

Un inventeur « fou » veut construire la tour la plus haute possible …En terme de pré-étude nous

faisons ce modèle :

Les Paramètres géométriques sont les suivants :

Diamètre ( D) de la tour et hauteur de la tour (h)

Déterminer les paramètres à maximiser et faire un choix de matériaux à l’aide de CES edupack

Inverseur de poussée

Objectif : obtenir une efficacité maximale en toute sécurité. Ils doivent donc être rigides

Le but du concepteur est d'arriver à une efficacité maximale avec des coefficients de débit voisins de 1.

Les inverseurs actuellement fabriqués ont une efficacité statique (mesurée lors d'essais en soufflerie)

proche de 0,35 pour des coefficients de débit d'environ 1,02. Il n'est pas question de réduire la poussée

axiale, le but est uniquement d'augmenter la contre poussée.

Il faut donc que le matériau soit rigide, résistant mécaniquement, tout en restant léger.

Les indices de performances seront donc :

I1 = E/ρ

I2 = Re/ρ

Faire un choix de matériaux possibles

Choix des matériaux, introduction aux indices de performance

Pour aller plus loin :

Sur la figure suivante, une nacelle d’avion est représentée suivant son axe moteur. En partie centrale

(en blanc), les turbocompresseurs et les injecteurs de kérosène accélèrent l’arbre primaire grâce à

une succession d’aubes. L’aube du flux froid (à l’avant de la nacelle) se trouve ainsi accélérée car elle

est solidaire du même arbre primaire.

Le cheminement de l’air est réparti à 70% dans le flux froid et 30% dans le flux chaud. L’inverseur (en

bleu) est chargé de guider le flux froid : soit en position fermé (figure 1, position de vol), soit en

position ouvert (figure 2, décélération sur la piste d’atterrissage).

Les différents critères que nous sélectionnons et leur quantification vont permettre au logiciel de

sélectionner le ou les processus de fabrication adaptés à la réalisation de la pièce.

Critère n°1 : La masse

La masse exacte de la ferrure usinée est aujourd’hui de 2788g. Cependant nous allons donner une

plage de valeur approximative, car la pièce peut à l’avenir changer sensiblement de géométrie, et

donc de masse. Nous avons choisi une masse comprise entre 2000g et 3000g.

Critère n°2 : L’épaisseur maxi de la pièce

L’épaisseur maxi de l’objet est de 90mm. Nous choisirons une valeur là aussi un peu plus large afin

de tenir en compte les éventuelles modifications. Nous avons quantifié une épaisseur maxi comprise

entre 100 et 130mm, ce qui correspond globalement à la dimension du brut actuel d’usinage.

Choix des matériaux, introduction aux indices de performance

Critère n°3 : La rugosité

La rugosité générale demandée au plan pour toutes les surfaces non fonctionnelle est de Ra=3.2 .

Nous avons enregistré une plage de valeur allant de Ra=1.6 à Ra=3.2 .

Critère n°4 : Le rapport plus grande dimension / épaisseur

La plus grande dimension de la pièce est de 310mm. L’épaisseur est de 90mm. Le rapport est donc

de : 310/90 = 3.44 Encore une fois, pour prévoir les éventuelles modifications nous avons pris une

plage de valeur de 3 à 4.

Critère n°5 : La quantité économique de pièce produite

Nous avons résonné à partir du nombre d’avions qui doit être vendu afin de rentabiliser le produit. A

compter environ une centaine d’avions. Les ferrures vérins sont au nombre de six par inverseur, et

donc de 24 par avions. De plus il faut compter une surproduction de pièces afin d’alimenter le

réseau de maintenance aérienne. Un incident peut endommager la pièce, il faudra donc la

remplacer. La quantité économique produite a été choisie large ; entre 1500 et 4000 unités.

Refaire un choix de matériaux et procédés avec ces nouveaux critères

Le train

1. Les traverses :

Définir les milieux extérieurs

Nous allons maintenant déterminer l'ensemble

des éléments qui vont interagir avec notre

produit.

Nous distinguons les éléments suivants :

-Les rails

-Le ballast sur lequel repose les rails

-Les fixations (entre le rail et les traverses)

-L'environnement (air, pluie, soleil, etc.)

Choix des matériaux, introduction aux indices de performance

La compression est la principale sollicitation à laquelle les

traverses doivent résister.

Les formules exprimant la compression peuvent être

utilisées dans ce cas.

On se place dans le cas où la contrainte doit être

inférieure ou égale à la limite d'élasticité.

Afin d'améliorer la stabilité des rails sur les traverses,

nous décidons de maximiser la masse du matériau.

Nous obtenons finalement d'incide de performance à

maximiser:

Faire un choix de matériaux possibles

Quel critère pourriez-vous ajouter pour affiner le choix ? Comparer avec la réalité

2. Les essieux :

La première sollicitation étudiée est la torsion qui s'applique au niveau

de l'arbre de l'essieu.

Il en résulte plusieurs formules à interpréter afin d'obtenir un indice de

performance à maximiser ou minimiser.

On se fixe en première intention le fait de devoir minimiser la masse :

Pour prendre en compte le phénomène de torsion, nous utilisons ici la

formule de l'angle de torsion α:

Mt : Moment de torsion

L : Longueur de l'arbre

G : Module de cisaillement

Io : Moment polaire (Moment d'inertie)

Le point commun de ces formules est le diamètre de l'arbre « d ». Nous

cherchons donc une expression de « d » à implanter dans la formule de

la masse.

Choix des matériaux, introduction aux indices de performance

On obtient donc par conséquent:

Nous obtenons finalement l'indice de performance à maximiser:

Afin d'effectuer un choix de matériaux en appliquant la méthode Ashby, nous utilisons le logiciel CES

(Cambridge Engineering Selector).

La première étape et donc de réaliser un graphique basé sur l'expression d'un indice de performance

spécifique. En effet, il suffit d'insérer les variables de l'Ip à mettrent respectivement en abscisse et

ordonné.

En ce qui concerne la droite présente dans ces graphiques, il s'agit d'un droite de pente connu

(correspond au(x) coefficient(s) de l'Ip).

Nous avons aussi la possibilité d'implanter certaines limites à prendre en compte dans notre sélection

dans le but d'écarter les matériaux n'ayant pas les caractéristiques requises.

Limites :

Résistance à une température avoisinant les 100°C lors du freinage

Bonne résistance à la corrosion

Limite de prix fixée à 10 euros/kg

La tenue en fatigue des structures dépend, en plus de la propagation de fissure, de l'amorçage et donc

de la limite d'endurance du matériau.

Nous imposons donc une limite d'endurance:

Faire un choix de matériaux possibles

Chirurgie , la pince homéostatique

Choix des matériaux, introduction aux indices de performance

Les pinces hémostatiques sont des pinces chirurgicales articulées autour d'un axe de symétrie et

présentant des griffures de serrage. Utilisées dès 1864 (Pean, Kocher) elles ont révolutionné l'efficacité

de l'hémostase (limitation ou interruption de l'écoulement du sang) au cours des opérations

chirurgicales. En effet, elles ont la capacité de rester en position serrée grâce au mécanisme de

verrouillage : le pincement se fait même sans tenir la pince. Par ailleurs, de par leurs fortes

polyvalences, elles sont également utilisées pour manipuler sutures, pansements et compresses ou pour

changer les lames de scalpels en toute sécurité. Différents types de pinces existent suivant leurs

dimensions et la géométrie des mors. Nous avons choisi de nous intéresser à la pince Halstead qui est

couramment utilisée.

La légèreté est un critère important pour que la

pince soit maniable. Nous allons donc chercher à

minimiser la masse de cette dernière. Nous sommes

dans le cas d'un effort de flexion. L'effort est

appliqué en bout de pince par les doigts du

chirurgien.

On peut simplifier le cas par un calcul de flexion sur

une poutre.

On sait que la contrainte en flexion dépend du

moment de flexion (Mfz), du moment quadratique I

ainsi que de la plus petite distance à la fibre neutre

y de la poutre (1).

Le moment de flexion dans ce cas est : Mfz= L.F

En ramenant à la masse on obtient (2)

Ici notre indice de performance relevé est (3)

Comme nous cherchons à minimiser la masse, nous

chercherons à ce que l'indice I1 soit le plus grand

possible.

Faire un choix de matériaux possibles

Vous aimerez peut-être aussi

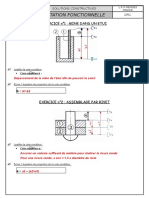

- POLYCOPIE Recueil D Exercices en Dessin Technique PDFDocument73 pagesPOLYCOPIE Recueil D Exercices en Dessin Technique PDFMajda El-aouni100% (3)

- Mémoire de Fin D'année - Google AnalyticsDocument66 pagesMémoire de Fin D'année - Google Analyticsjollet_pierre+scribd100% (1)

- Notion D Arithmetique Cours 1 PDFDocument2 pagesNotion D Arithmetique Cours 1 PDFZahra Elkasmy100% (1)

- Guide Installation RenolinkDocument2 pagesGuide Installation Renolinklacan illisiblePas encore d'évaluation

- CHAP 3 Essais de TractionDocument10 pagesCHAP 3 Essais de Tractionali BourenanePas encore d'évaluation

- Chapitre Vii Microstructure Des Materiaux Non Organiques PDFDocument11 pagesChapitre Vii Microstructure Des Materiaux Non Organiques PDFAbdelghani ZenataPas encore d'évaluation

- DurcissementDocument3 pagesDurcissementpabouch100% (2)

- Mourad 1Document203 pagesMourad 1aziz zaouiPas encore d'évaluation

- Cumul Dommage Fatigue PDFDocument23 pagesCumul Dommage Fatigue PDFKhouloud GharbiPas encore d'évaluation

- Compte Rendu DuDocument13 pagesCompte Rendu DuMohanned AttigPas encore d'évaluation

- Transfert de Chaleur Cours 6 PDFDocument9 pagesTransfert de Chaleur Cours 6 PDFAymene Salah BendrihemPas encore d'évaluation

- 4 Diagramme Fer Carbone 36 PagesDocument36 pages4 Diagramme Fer Carbone 36 Pagesaziz zaouiPas encore d'évaluation

- S1 TP1 DuretéDocument1 pageS1 TP1 DuretéHassanbfk BfkPas encore d'évaluation

- Techniques Et Méthodes D'analyse Métallographique in SituDocument3 pagesTechniques Et Méthodes D'analyse Métallographique in Situmariam zouhairPas encore d'évaluation

- Structure Des Materiaux III DiffractionDocument27 pagesStructure Des Materiaux III DiffractionAnas HasniPas encore d'évaluation

- Fatigue OligocycliqueDocument8 pagesFatigue OligocycliqueNihad HaPas encore d'évaluation

- Compte Rendu TTHDocument11 pagesCompte Rendu TTHAbdelkhalek SaidiPas encore d'évaluation

- Résilience TénacitéDocument8 pagesRésilience TénacitéIssaoui MansourPas encore d'évaluation

- Controle GM + CorrectionDocument3 pagesControle GM + CorrectionInass Hadda100% (1)

- Poly JCCDocument165 pagesPoly JCCtaktoka88Pas encore d'évaluation

- Rhéologie Et Microstructures Des Matériaux Composites À Matrice Polymère Thermodurcissable ChargéeDocument175 pagesRhéologie Et Microstructures Des Matériaux Composites À Matrice Polymère Thermodurcissable ChargéechouaibPas encore d'évaluation

- Traitement de SurfaceDocument4 pagesTraitement de SurfacesamiPas encore d'évaluation

- Nouveaux MateriauxDocument6 pagesNouveaux MateriauxAbdelilah El Gmairi0% (1)

- 5 Selectionner Un Materiau 2Document11 pages5 Selectionner Un Materiau 2ouiameabdelPas encore d'évaluation

- CH 9 Microstuctures TDDocument10 pagesCH 9 Microstuctures TDSou HirrPas encore d'évaluation

- Microscope Électronique À BalayageDocument9 pagesMicroscope Électronique À BalayageNicolas HENPas encore d'évaluation

- 160-TD 15 EmboutissageDocument4 pages160-TD 15 EmboutissageAymen HssainiPas encore d'évaluation

- Cours Choix Mat Mars 2020 PDFDocument62 pagesCours Choix Mat Mars 2020 PDFBassem SmatiPas encore d'évaluation

- ESSAISDocument6 pagesESSAISFadwa AsriPas encore d'évaluation

- Exp - Finn CorrigeDocument17 pagesExp - Finn CorrigeAnonymous Pq7PogL7kPPas encore d'évaluation

- Activité Composites FOAD 11septembre2023Document2 pagesActivité Composites FOAD 11septembre2023Moustapha Diagne100% (1)

- Caractéristiques Des Matériaux Granulaires Et PulvérulentsDocument8 pagesCaractéristiques Des Matériaux Granulaires Et PulvérulentschouaibPas encore d'évaluation

- Fiche Matériaux Acier InoxDocument2 pagesFiche Matériaux Acier InoxmehdiPas encore d'évaluation

- TP 01 TremlmpeDocument5 pagesTP 01 TremlmpePavelli PavPas encore d'évaluation

- Exposé-Fourche de VeloDocument35 pagesExposé-Fourche de VeloAsmae Asseraou0% (1)

- Exercice 1Document4 pagesExercice 1Omar GhPas encore d'évaluation

- Formation AFOREST Coulée Continue ProgrammeDocument14 pagesFormation AFOREST Coulée Continue ProgrammeYassine ZamzamiPas encore d'évaluation

- Analyse XDocument10 pagesAnalyse Xpabouch100% (2)

- Traitements ThermiqueDocument8 pagesTraitements ThermiqueKarla SaraPas encore d'évaluation

- DRX 2017Document169 pagesDRX 2017Latifa MakhloufPas encore d'évaluation

- Rupture (Partie 2)Document58 pagesRupture (Partie 2)Karim Alkorr100% (1)

- TD Caracterisation 2008Document9 pagesTD Caracterisation 2008Amar AmôurPas encore d'évaluation

- Fonderie D3 SolidificationDocument67 pagesFonderie D3 SolidificationAmine Saidi100% (2)

- Essai de Traction - WikipédiaDocument32 pagesEssai de Traction - WikipédiaChaker ChaoualPas encore d'évaluation

- Essai de RésistanceDocument13 pagesEssai de RésistanceInsaf InsafPas encore d'évaluation

- Essais MecaniquesDocument6 pagesEssais MecaniquesMoussa ZaouiPas encore d'évaluation

- Les Métaux Non FerreuxDocument33 pagesLes Métaux Non Ferreuxالكرة العصريةPas encore d'évaluation

- TP Soudage 1Document7 pagesTP Soudage 1Maryem Ben SalemPas encore d'évaluation

- COURS AT Verres Ceramiques Slides PDFDocument175 pagesCOURS AT Verres Ceramiques Slides PDFtungaas20011Pas encore d'évaluation

- CVDocument1 pageCVLaurent MorinPas encore d'évaluation

- Document 14 Bensaada Aliages Metalliques Al Cu ZN MNDocument42 pagesDocument 14 Bensaada Aliages Metalliques Al Cu ZN MNchh1960Pas encore d'évaluation

- Chapitre 1 Tech-BaseDocument78 pagesChapitre 1 Tech-BaseMohamed AminePas encore d'évaluation

- Designation Des Materiaux PDFDocument40 pagesDesignation Des Materiaux PDFZikoPas encore d'évaluation

- Rigidité MateriauxDocument9 pagesRigidité MateriauxMohamed OuladPas encore d'évaluation

- Superalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficaceD'EverandSuperalliage: Résistant à la chaleur de 2700 degrés Fahrenheit générée par les moteurs à turbine pour être plus chaud, plus rapide et plus efficacePas encore d'évaluation

- RDM - HemomixeurDocument7 pagesRDM - HemomixeurProfesseur BoughrietPas encore d'évaluation

- RDMTPDocument12 pagesRDMTPziatPas encore d'évaluation

- Mini ProjetDocument3 pagesMini ProjetPaulin TordeurPas encore d'évaluation

- TD - Choix Des Mat+®riaux +á L'aide de CES 2012 PDFDocument9 pagesTD - Choix Des Mat+®riaux +á L'aide de CES 2012 PDFConception & Fabrication MécaniquePas encore d'évaluation

- Rapport de TP de Processus D'industrialisation Et Procédés de FabricationDocument35 pagesRapport de TP de Processus D'industrialisation Et Procédés de FabricationOuissal Feddoul100% (2)

- PR Ése Ntation 1Document12 pagesPR Ése Ntation 1Dah ManPas encore d'évaluation

- Mini ProjetDocument3 pagesMini ProjetPaulin TordeurPas encore d'évaluation

- Chapitre 1.caracterisation-Mecanique-Des-MateriauxDocument12 pagesChapitre 1.caracterisation-Mecanique-Des-MateriauxOumeyma HamlauiPas encore d'évaluation

- S1 TP2 TractionDocument5 pagesS1 TP2 TractionSefi ChPas encore d'évaluation

- Correction TD 1Document5 pagesCorrection TD 1noubissi pascakPas encore d'évaluation

- Formation GRAFCET Cours 13 PDFDocument42 pagesFormation GRAFCET Cours 13 PDFPaul DayangPas encore d'évaluation

- Cours RDM2013FinalDocument65 pagesCours RDM2013FinalMajda El-aouniPas encore d'évaluation

- nrc017 Liaison Encastrement PDFDocument2 pagesnrc017 Liaison Encastrement PDFMajda El-aouniPas encore d'évaluation

- 8fa57-Perforateur A Papier Avec CorrectionDocument3 pages8fa57-Perforateur A Papier Avec CorrectionMajda El-aouni100% (3)

- Allal El-Moussaoui CVDocument2 pagesAllal El-Moussaoui CVMajda El-aouniPas encore d'évaluation

- TD Automatique 1A JMD 2011Document20 pagesTD Automatique 1A JMD 2011Hajri MohamedPas encore d'évaluation

- La Cotation FonctionnelleDocument14 pagesLa Cotation FonctionnelleMajda El-aouniPas encore d'évaluation

- Cahier Des ChargesDocument4 pagesCahier Des ChargesMajda El-aouni0% (1)

- Cahier Des ChargesDocument1 pageCahier Des ChargesMajda El-aouniPas encore d'évaluation

- Ex Chainedenergie TCTDocument6 pagesEx Chainedenergie TCTMajda El-aouniPas encore d'évaluation

- Fiche Validation Stage2017 2018Document1 pageFiche Validation Stage2017 2018Majda El-aouniPas encore d'évaluation

- Pièce Jointe 1Document1 pagePièce Jointe 1Majda El-aouniPas encore d'évaluation

- Correction Bilan Dénergie Terminale S Exercices CorrigésDocument3 pagesCorrection Bilan Dénergie Terminale S Exercices CorrigésMajda El-aouni100% (2)

- Rapport de Stage 1ere MSPDocument10 pagesRapport de Stage 1ere MSPMajda El-aouniPas encore d'évaluation

- Mini ProjetDocument18 pagesMini ProjetMajda El-aouni50% (2)

- Perspective Et Projection F PROFDocument5 pagesPerspective Et Projection F PROFMajda El-aouniPas encore d'évaluation

- Biiii PDFDocument55 pagesBiiii PDFMajda El-aouniPas encore d'évaluation

- Document 567901Document236 pagesDocument 567901Bayari ArPas encore d'évaluation

- Vocabulaire BanqueDocument6 pagesVocabulaire BanqueBouh AmedPas encore d'évaluation

- 2016 04 16 Exercices Partage EquitableDocument4 pages2016 04 16 Exercices Partage EquitablemarwaPas encore d'évaluation

- Le Contrat de VenteDocument1 pageLe Contrat de VenteMr KhaleedPas encore d'évaluation

- Manuel Utilisateur Configuration, Test Et Exécution de Programmes CNDocument348 pagesManuel Utilisateur Configuration, Test Et Exécution de Programmes CNetudes ameurplasticsPas encore d'évaluation

- Prevision de La Geometrie Des MoleculesDocument25 pagesPrevision de La Geometrie Des MoleculesNassima El MahniPas encore d'évaluation

- Droit de La RetractationDocument4 pagesDroit de La RetractationKarima KhribchiPas encore d'évaluation

- Cours - HADERBACHE Bachir - Théories Des OrganisationsDocument94 pagesCours - HADERBACHE Bachir - Théories Des OrganisationsEsma BelguithPas encore d'évaluation

- La Planète Terre - SVTDocument45 pagesLa Planète Terre - SVTnsalemPas encore d'évaluation

- Mob Chop 5Document56 pagesMob Chop 5Gérald LagnesPas encore d'évaluation

- (GRAMM-R. Études de Linguistique Française - GRAMM.Document220 pages(GRAMM-R. Études de Linguistique Française - GRAMM.Boujemaa Rbii100% (1)

- Le Commerce Frontalier en Afrique CentraDocument525 pagesLe Commerce Frontalier en Afrique CentraVanessa HouingPas encore d'évaluation

- Chaussures OrthopédiquesDocument12 pagesChaussures OrthopédiquesAmï NãPas encore d'évaluation

- Lettre de MotivationDocument2 pagesLettre de MotivationbhhbsckPas encore d'évaluation

- Côte D'ivoire TEMPLATE - Bassam 30juinDocument2 pagesCôte D'ivoire TEMPLATE - Bassam 30juinDeloumeauxPas encore d'évaluation

- Fonds Mohammed VI Pour L'investissementDocument5 pagesFonds Mohammed VI Pour L'investissementasma asmaPas encore d'évaluation

- Audit - Integrité Et DimensionDocument18 pagesAudit - Integrité Et DimensionB.I94% (16)

- Luxembourg ChiffresDocument56 pagesLuxembourg ChiffresyeuminhPas encore d'évaluation

- Bribes Du TempsDocument2 pagesBribes Du TempspatriceleblanPas encore d'évaluation

- Guide Santé SONEPAR ActifsDocument36 pagesGuide Santé SONEPAR ActifsmarcotkPas encore d'évaluation

- TD1.D1 EnvironnementDeTravail 1Document15 pagesTD1.D1 EnvironnementDeTravail 1Nasreddine MarzoukiPas encore d'évaluation

- Activite TP05 Composition de L Atmosphere Fiche - EleveDocument3 pagesActivite TP05 Composition de L Atmosphere Fiche - EleveEmma RoemerPas encore d'évaluation

- Liason ChimiqueDocument7 pagesLiason Chimiquesalah mebrouk100% (1)

- Tenda ModemDocument2 pagesTenda Modemtighrine faredjPas encore d'évaluation

- Guidecourtscouverts 1Document42 pagesGuidecourtscouverts 1maryam haqiqatPas encore d'évaluation

- Mémoire - Solidarité Et Intéret Mutuel - OS - Charles WAUBANTDocument91 pagesMémoire - Solidarité Et Intéret Mutuel - OS - Charles WAUBANTCharles WaubantPas encore d'évaluation

- 1 1infra-1 2caracterDocument95 pages1 1infra-1 2caracterwzaydanPas encore d'évaluation