Académique Documents

Professionnel Documents

Culture Documents

15 Transmission de Puissance Par Engrenages

Transféré par

zouhour brahmiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

15 Transmission de Puissance Par Engrenages

Transféré par

zouhour brahmiDroits d'auteur :

Formats disponibles

ESIM Département : Génie Mécanique

Chapitre 15

TRANSMISSION DE PUISSANCE PAR ENGRENAGES

I- INTRODUCTION

Les engrenages sont des composants mécaniques essentiels. Ils font

partie des systèmes de transmission de puissance les plus utilisés,

les plus résistants et les plus durables.

Ils sont normalisés et fabriqués avec la norme internationale ISO

présentent l'avantage d'être facilement interchangeables et

permettent des possibilités de fabrication plus économiques

(conception type, méthodes de calcul normalisées, taillage et

contrôle automatisés, équipements standard).

Lorsqu'il s'agit d'engrenages pour très grandes séries

(automobiles...) les constructeurs s'écartent de ces standards afin

d'optimiser les coûts.

II- DIFFÉRENTS TYPES D'E NGRENAGES –DESSINS NORMALISÉS-

SCHÉMATISATIONS

1- Les engrenages droits (ou parallèles) à denture droite

Ce sont les plus simples et les plus économiques. Ils sont utilisés pour transmettre la puissance entre

deux arbres parallèles. Les dents des deux roues de l'engrenage sont parallèles à l'axe de rotation des

arbres.

NOM DESSINS NORMALISÉ SCHÉMATISATION

ENGRENAGE EXTÉRIEUR

ENGRENAGE INTÉRIEUR

PIGNON-CRÉMAILLÈRE

Conception de Machines 143

ESIM Département : Génie Mécanique

2- Les engrenages droits (ou parallèles) à denture hélicoïdale

De même usage que les précédents, ils sont très utilisés en transmission de puissance ; les dents des

roues sont inclinées par rapport à l'axe de rotation des deux arbres. Ils sont plus performants que les

précédents et aussi plus silencieux.

NOM DESSIN NORMALISÉ SCHÉMATISATION

ENGRENAGE DROIT À DENTURE

HÉLICOÏDALE

3- Les engrenages coniques ou concourants

Les dents sont taillées dans des surfaces coniques. Ils sont utilisés pour transmettre la puissance

entre des arbres concourants, perpendiculaires ou non (engrenages dont les axes sont concourants).

La denture peut être droite mais aussi hélicoïdale ou spirale.

NOM DESSINS NORMALISÉ SCHÉMATISATION

ENGRENAGE CONIQUE À

DENTURE DROITE

ENGRENAGE CONIQUE À

DENTURE SPIRALE

Conception de Machines 144

ESIM Département : Génie Mécanique

4- Les engrenages roue et vis sans fin

La transmission est effectuée entre deux arbres orthogonaux (perpendiculaires mais non

concourants). Ces engrenages permettent de grands rapports de réduction (jusqu'à 1/200)

Contrepartie : un glissement et un frottement important provoquent un rendement médiocre. Ils

exigent une bonne lubrification et des couples de matériaux à faible frottement (exemple : vis en

acier avec roue en bronze).

NOM DESSINS NORMALISÉ SCHÉMATISATION

VIS SANS FIN AVEC ROUE

CYLINDRIQUE

VIS SANS FIN TANGENTE AVEC

ROUE CREUSE

VIS SANS FIN GLOBIQUE AVEC

ROUE CREUSE

5- Les engrenages hypoïdes

Ils sont à mi-chemin entre les engrenages coniques et les systèmes roue et vis sans fin. Les axes des

roues sont orthogonaux (perpendiculaires mais non concourants). Les surfaces primitives sont des

hyperboloïdes et non des cônes. Le glissement entre les dents étant élevé, ces engrenages exigent

une bonne lubrification.

Conception de Machines 145

ESIM Département : Génie Mécanique

NOM DESSIN NORMALISÉ SCHÉMATISATION

ENGRENAGE HYPOÏDE

Elle est analogue à

celle des engrenages

coniques.

6- Les engrenages gauches

Les engrenages gauches réalisent la transmission entre des arbres perpendiculaires ou obliques

situés dans des plans différents. Ils sont surtout utilisés pour transmettre un mouvement ou de très

faibles charges.

NOM DESSIN NORMALISÉ SCHÉMATISATION

ENGRENAGE GAUCHE

III- ENGRENAGES DROITS À DEN TURE DROITE

1- Définitions - terminologie et principaux symboles normalisés (NF ISO 701)

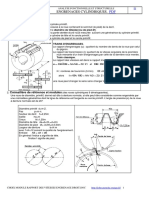

Fig. 1 Symbole et vocabulaire utilisés pour décrire la forme de la denture (denture normale)

Conception de Machines 146

ESIM Département : Génie Mécanique

2- Module m :

Le module m choisi parmi les modules normalisés est déterminé par un calcul de résistance des

matériaux. (La dent est sollicitée à la flexion simple).

Ft : effort tangentiel sur la dent

Ft

La relation permettant le calcul du module : m 2.34 k : coefficient de largeur de denture

k Rpe Rpe : résistance pratique à

l’extension

Valeurs normalisées du module m

valeurs principales en mm valeurs secondaires en mm

0,06 0,25 1,25 5 20 0,07 0,28 1,125 5,5 22

0,08 0,30 1,5 6 25 0,09 0,35 1,375 7 28

0,10 0,40 2 8 32 0,11 0,45 1,75 9 36

0,12 0,50 2,5 10 40 0,14 0,55 2,75 11 45

0,15 0,75 3 12 50 0,18 0,7 3,5 14 55

0,20 1,0 4 16 60 0,22 0,9 4,5 18 70

3- Caractéristiques des engrenages droits à denture droite

Les caractéristiques sont récapitulées dans le tableau suivant

Principales caractéristiques des engrenages

droits (ou parallèles) à denture droite

Caractéristique ou Symbole normalisé Observations et formules usuelles

terme (NF ISO 701)*

entraxe a a = r1+r2 = ½ (d1+d2) = ½ m (Z1+Z2)

largeur de denture b b = km (avec 7 k 12)

vitesse angulaire en rad.s-1 ; = N/30

nombre de tours n n en tours par minute ou tr.min-1

nombre de dents Z Z1 (roue1) et Z2 (roue 2)

module m nombre normalisés; voir tableaux des valeurs

pas (pas primitif) p p = m (remarque p1 = p2 = p)

diamètre primitif d d1= m Z1 ; d2= m Z2

diamètre de tête da da = d + 2m = d + 2ha

diamètre de pied df df = d -2,5m = d - 2hf

saillie ha ha = m

creux hf hf = 1,25m

hauteur de dent h h = 2,25m = ha + hf

épaisseur de la dent s s1 = e1 =s2 =e2 = ½ π.m (si jeu nul...)

intervalle e s1 + e1 = s2 + e2 = p

angle de pression valeur usuelle: = 20°

diamètre de base db db = d.cos

pas de base pb pb = p.cos

Conception de Machines 147

ESIM Département : Génie Mécanique

4- Ligne d'engrènement ou ligne de pression T1T2

Tangente aux deux cercles de base, c'est la ligne qui porte (en permanence) l'effort de contact

s'exerçant entre les deux roues. Le point de contact (M) entre les dents est toujours situé sur cette

ligne. La tangente en M aux deux profils en contact est toujours perpendiculaire à T1T2 (Fig. 2)

Fig. 2 : Ligne d’engrènement

5- Angle de pression α

Autre caractéristique importante, il définit l'inclinaison de la droite de pression T1T2 (ainsi que

l'action de contact exercée entre les roues), mais aussi la forme de la dent.

= 20° est la valeur la plus utilisée, = 14°30' est utilisé en remplacement d'engrenages anciens,

αErreur ! Signet non défini. = 25° est un standard aux USA.

6- Problèmes de l'engrènement, phénomène d'interférence

Il y a interférence lorsque le sommet de la dent d'une roue rencontre le fond d'une dent de l'autre

roue. Au moment du taillage ce défaut est caractérisé par un usinage parasite du pied de la dent.

D'une manière générale l'interférence est évitée si :

ra rb + a 2sin 2

2

1/2

(a est l'entraxe)

Avec = 20°, si les deux roues ont plus de 17 dents, il n'y a pas de risque d'interférence. Pour un

système pignon-crémaillère, l'interférence est évitée si Z1 18. Un nombre de dents Z1 inférieur à

13 est à éviter.

Nombre de dents évitant le phénomène d'interférence ( = 20°, dentures non corrigées)

Nombre de dents du pignon Z1 13 14 15 16 17

Nombre maximum de dents pour la roue Z2 16 26 45 101 1309

Conception de Machines 148

ESIM Département : Génie Mécanique

7- Cas des roues intérieures et des crémaillères

Fig. 3 : Cas d’un pignon et d’une roue intérieure Fig. 4: Cas d’un pignon et d’une crémaillère

IV- ENGRENAGES DROITS (O U PARALLELES) À DENT URE

HÉLICOÏDALE

1- Comparaison entre dentures droites et dentures hélicoïdales

Avantage de la denture hélicoïdale : transmission plus souple, plus progressive et moins bruyante.

Conduite plus grande (2, 3 ou 4 couples de dents toujours en prise). Transmission d'efforts

importants, vitesses élevées.

Inconvénients : efforts parasites supplémentaires dus à l'angle d'hélice (force axiale sur les paliers

de l'arbre) et rendement un peu moins bon.

2- Définitions et caractéristiques

Fig. 5: Définition des principales caractéristiques

Conception de Machines 149

ESIM Département : Génie Mécanique

Principales caractéristiques des engrenages

droits (ou parallèles) à denture hélicoïdale

Caractéristiques Symbole ISO Observations et formules usuelles

angle d'hélice 1 = -2 ; valeurs usuelles: 15°<30°

sens de l'hélice si la roue 1 à une hélice à droite, alors la

roue 2 à une hélice à gauche, d'où 1 = -2

vitesse angulaire en rad.s-1 ; = N/30

nombre de tours n n en tours par minute ou tr.min-1

entraxe a a = r1+r2 = ½(d1+d2)

= ½ mt(Z1+Z2)= ½ mn (Z1+Z2)/cos

nombre de dents Z Z1 (roue1) et Z2 (roue 2)

module réel (ou normal) mn nombre normalisés; voir tableaux des

valeurs

pas réel (ou normal) pn pn = mn (remarque pn1 = pn2 = pn)

module apparent mt mt = mn/cos (augmente avec la valeur deβ

pas apparent pt pt = pn/cos= mt

diamètre primitif d d1= mt.Z1 ; d2= mt.Z2

diamètre de tête da da = d + 2mn = d + 2ha

diamètre de pied df df = d -2,5mn = d - 2hf

saillie ha ha = mn

creux hf hf = 1,25mn

hauteur de dent h h = 2,25mn = ha + hf

épaisseur de la dent s s1 = e1 =s2 =e2 = ½ π .m (si jeu nul...)

intervalle e s1 + e1 = s2 + e2 = p

angle de pression réel n valeur usuelle: = 20°

angle de pression apparent t tann = tant.cos

diamètre de base db db = d.cost

pas de base réel pbn pbn = pn.cosn

pas de base apparent pbt pbt = pt.cost

pas axial px px = pt/tan = pn/sin = pz/Z

pas de l'hélice primitive pz pz = d/tan = Z.px

largeur de denture b b > 2mn/sin = 2px

V- CARACTÉRISTIQUES DES ENGRENAGES CONIQUES À

DENTURE DROITE

La taille et la forme de la dent (module m, pas p, d, da, df, h, ha, hf) sont définies à partir du plus

grand cercle ou sur l'extrémité la plus large de la denture (Fig. 6).

Conception de Machines 150

ESIM Département : Génie Mécanique

Fig. 6: Définition des principales caractéristiques

Principales caractéristiques des engrenages

coniques à denture droite

Caractéristique Symbole ISO Observations et formules usuelles

nombre de dents Z Z1 (roue1) et Z2 (roue 2)

module m nombre normalisés; voir tableaux des valeurs

des engrenages droits à dentures droites

pas (pas primitif) p p = m (remarque p1 = p2 = p)

angle primitif 1 (roue1) , 2 (roue 2)

rayon primitif r r1= ½mZ1 = ½d1 ; r2= ½mZ2 = ½d2

diamètre primitif d d1= mZ1 ; d2= mZ2

angle de pression valeur usuelle: = 20°

angle de tête a a = + a

angle de pied f f = - f

angle saillie a tana = 2m.sin/d

angle de creux f tanf = 2.5m.sin/d

angle de hauteur = a + f

diamètre de tête da da = d + 2m.cos

diamètre de pied df df = d -2,5m.cos

saillie ha ha = m

creux hf hf = 1,25m

hauteur de dent h h = 2,25m = ha + hf

Longueur génératrice L L = d1/2sin1 = d2/2sin2

primitive

largeur de dent b L/4 b L/3 (raisons de taillage)

.1 + 2 = 90° 1 + 2 < 90 1 + 2 > 90

1 = 2 1 = 90 - 1 1 = 90 - 1

2 = 1 2 = 90 - 2 2 = 90 - 2

Conception de Machines 151

ESIM Département : Génie Mécanique

VI- ENGRENAGES À ROUE ET VIS SANS FIN

1- Caractéristiques cinématiques et géométriques

Particularité : le rapport des nombres de dents est différent du rapport des diamètres primitifs,

même remarque pour les engrenages hypoïdes.

Les caractéristiques de la roue sont celles d'une roue droite à denture hélicoïdale.

Fig. 7: Principaux paramètres du système roue et vis

Principales caractéristiques des engrenages

à roue et vis sans fin

Caractéristique Symbole ISO Observations et formules usuelles

nombre de dents de la vis ZV ZV = 1, 2, 3 ...

nombre de dents de la roue ZR ZV + ZR > 40

angle d'hélice de la roue R R + V = 90°

angle d'hélice de la vis v irréversibilité si v < 6 à 10°

sens des hélices le même pour la vis et la roue

module réel roue mn normalisé (voir tableau): mn vis = mn roue

module axial vis mx mx = px/ = mn/cosR =mn/sinV

pas réel roue pn pn = mn

pas apparent roue pt pt = pn/cosR = mt

pas axial de la vis px px = pt (pas axial vis = pas apparent roue)

pas de l'hélice pZ pZ = ZV.px

diamètre primitif vis dV 0,875 0,875

dV = pZ/.tanR et a /3 dV a /1,7

diamètre primitif roue dR dR= mt ZR

entraxe a a = ½ (dV + dR)

angle de pression réel n valeur usuelle: n = 14°30', 20°, 25° et 30°;

angle de pression axial vis x x = t (roue)

diamètre de tête vis daV daV = dV + 2mn

diamètre de pied vis dfV dfV = dV-2,5mn

saillie ha ha = mn

creux hf hf = 1,25mn

hauteur de dent h h = 2,25mn = ha + hf

Longueur de la vis L L 5px à 6px

Conception de Machines 152

ESIM Département : Génie Mécanique

2- Irréversibilité du système roue et vis sans fin

La vis peut toujours entraîner la roue, par contre l'inverse n'est pas toujours possible. Si l'angle

d'inclinaison de l'hélice R est suffisamment petit (moins de 6° à 10°) le système devient irréversible

et la roue ne peut pas entraîner la vis, il y a blocage en position. Cette propriété est intéressante pour

des dispositifs exigeant un non-retour.

VII- TRAINS CLASSIQUES

1- Trains à un engrenage à roues extérieures

Un seul couple de roues en prise (Fig. 8), le rapport de

transmission (r2/1) est égal au rapport inverse des nombres

de dents. Le signe moins (cas de roues extérieures)

indique une inversion du sens de rotation entre l'entrée et

la sortie.

n Z d

r2/1 = 2 = 2 = - 1 = - 1

n1 1 Z2 d2

Le rapport des couples transmis, en supposant un rendement est :

C1 n

= r2/1 = 2 = 2 Fig. 8: Trains à un engrenage extérieur

C2 n1 1

C1 est le couple sur la roue 1, menante ou motrice,

C2 est le couple sur la roue 2, menée ou réceptrice.

2- Trains à un engrenage intérieur

Un seul couple de roues en prise dont l'une est à denture

intérieure (Fig. 9), le rapport de transmission (r2/1) est égal

au rapport inverse des nombres de dents. Pas de signe

moins dans ce cas, ce qui indique que les deux roues

tournent dans le même sens.

n Z d

r2/1 = 2 = 2 = 1 = 1

n1 1 Z2 d2 Fig. 9 : Trains à un engrenage intérieur

3- Trains à deux engrenages

Le train se compose de deux couples de roues montés en

série (1 avec 2 et 3 avec 4) (Fig. 10)

Les roues 2 et 3 de l'arbre intermédiaire tournent à la

même vitesse :n2 = n3 = nK

n4 n .n Z Z Z 3 .Z1

r4/1 = = 4 2 = - 3 . - 1 =

n1 n 3 . n1 Z4 Z2 Z 4 .Z 2

Le rapport des couples transmis est :

C1 n

= r4/1 = 4 = 4

C4 n1 1 Fig. 10: Trains à deux engrenages

Conception de Machines 153

ESIM Département : Génie Mécanique

4- Trains à n engrenages

Le train se compose de n couples de roues

montés en série (Fig. 11).Les roues menantes

(1), (3)...(N-1) sont les roues motrices de

chaque couple de roues. Les roues menées (2),

(4)...(N) sont les roues réceptrices

correspondante

nN Zmenantes

= - 1

y

rN/1 = = N

n1 1 Zmenées

Le rapport des couples transmis est :

Fig. 11: Trains à n engrenages

C n

1 = rN/1 = N = N

CN n1 1

VIII- LUBRIFICATION DES TR AINS D'ENGRENAGES

1- Lubrification à l'huile

Les engrenages utilisés en transmission de puissance sont généralement lubrifiés à l'huile (environ

90% des engrenages). L'huile permet notamment de mieux dissiper la chaleur et d'évacuer les

calories ainsi que les particules d'usure produites par le frottement entre les dents en contact.

a. Lubrification par bain d'huile (par barbotage) (Fig. 12)

Le bas des roues trempe en permanence dans un bain d'huile, avec la rotation, les dents entraînent

une certaine quantité d'huile qui permet la lubrification au niveau des dents en contact. Des

dispositifs avec racleurs ou palettes sont parfois indispensables si les vitesses sont trop faibles.

Fig. 12 : Lubrification par bain d'huile (par barbotage)

b. Lubrification par bain et ruissellement (barbotage et projection) (Fig. 13).

Si les projections et le ruissellement sont suffisants, l'huile projetée sur les parois par effet

centrifuge peut être recueillie (goulottes, larmiers...) puis canalisée vers les parties à lubrifier

(dentures, roulements...).

Conception de Machines 154

ESIM Département : Génie Mécanique

Fig. 13: Lubrification par bain et ruissellement

c. Lubrification par circulation d'huile (Fig. 14).

L'huile circule en permanence et arrive près des points à lubrifier grâce à une pompe et des

canalisations Le dispositif permet d'apporter la quantité d'huile strictement nécessaire là où elle est

indispensable.

Fig. 14: Lubrification par circulation d’huile

2- Lubrification à la graisse

La lubrification à la graisse ne permet pas, contrairement à l'huile, d'évacuer la chaleur ou les

calories engendrées par le frottement. En pratique, elle est surtout utilisée avec les petits réducteurs

transmettant peu de puissance.

Conception de Machines 155

ESIM Département : Génie Mécanique

3- Avantages et inconvénients des principaux modes de lubrification pour engrenages

Type de Avantages Inconvénients

lubrification

Permet aux engrenages de pouvoir Exige dans certains cas des

fonctionner sous de fortes charges. installations complexes avec

Permet d'évacuer les particules système de circulation et dispositifs

Huile

produites par l'usure. divers: pompe, zones de

Permet d'évacuer la chaleur et les refroidissement, de régénération...

calories engendrées par le frottement. Exige un système de surveillance et

de maintenance plus élaboré:

analyses, etc.

Permet le graissage à vie Ne convient qu'aux petits

Permet de Supprimer ou de réduire les réducteurs.

fuites de lubrifiant (nuisibles en agro- Ne permet pas d'évacuer la chaleur

alimentaire, papeterie...) ou les calories produites par le

Maintenance ou entretien plus réduit frottement entre les dents en

(plus longs intervalles de contact.

renouvellement) Ne permet pas d'évacuer les

Graisse Permet une protection efficace contre particules produites par l'usure.

la corrosion et l'oxydation (en Exige l'emploi de dentures plus

particulier en fonctionnement dures (dureté supérieure).

discontinu) Exige des déflecteurs pour orienter

la graisse vers les zones à lubrifier

et un bon "dessin " du carter.

Le renouvellement de la graisse

usagée exige dans certains cas un

rinçage préalable.

IX- DÉTÉRIORATION DES DENTURES - TYPES D'AVARIE

En dehors de l'usure normale, il existe trois catégories principales de détérioration des surfaces de

denture.

- Altérations caractérisées par des petites particules de métal qui se détachent des dents.

Principaux cas : écaillage et piqûres.

- Soudure ponctuelle des aspérités des surfaces des dents en contact. Principaux cas :

grippage, rides et stries.

- L'usure abrasive provoquée par la présence de particules dures.

Conception de Machines 156

Vous aimerez peut-être aussi

- Cours Infographie 1Document129 pagesCours Infographie 1Saf BesPas encore d'évaluation

- Hydrologie Statistique PDFDocument153 pagesHydrologie Statistique PDFAhlam RA100% (1)

- Mecanismes Plans A Quatre Barres Articulees 4Document30 pagesMecanismes Plans A Quatre Barres Articulees 4zouhour brahmiPas encore d'évaluation

- 13 Poulie CourroiesDocument13 pages13 Poulie Courroieszouhour brahmiPas encore d'évaluation

- Accouplements, Embrayages, FreinsDocument16 pagesAccouplements, Embrayages, FreinsZakariaBenPas encore d'évaluation

- TD N°2 Transmission de Puissance Par Liens FlexiblesDocument5 pagesTD N°2 Transmission de Puissance Par Liens Flexiblesmed amine elaachPas encore d'évaluation

- 191 LesengrenagesDocument8 pages191 LesengrenagesMoncef MhasniPas encore d'évaluation

- 31 EmbrayagesDocument12 pages31 EmbrayagesSimoMonkad100% (1)

- 10 Accouplements TemporairesDocument20 pages10 Accouplements Temporaireszouhour brahmi100% (1)

- Simulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysD'EverandSimulation des vibrations mécaniques, 2e édition: par Matlab, Simulink et AnsysPas encore d'évaluation

- Équilibrage DynamiqueDocument1 pageÉquilibrage Dynamiqueabibeh1001Pas encore d'évaluation

- Cours 03 - Loi Entree SortieDocument10 pagesCours 03 - Loi Entree SortieEdgar Étape100% (1)

- Les Accouplements PDFDocument28 pagesLes Accouplements PDFKhaled Souaissa100% (1)

- Capteurs/actuateurs Auto PDFDocument23 pagesCapteurs/actuateurs Auto PDFyassine89% (9)

- Les EngrenagesDocument10 pagesLes Engrenagessouheil_souPas encore d'évaluation

- Transmission de PuissanceDocument19 pagesTransmission de Puissancesayr0sPas encore d'évaluation

- Chap 1 Engrenages PDFDocument8 pagesChap 1 Engrenages PDFousmanePas encore d'évaluation

- Calcul de ClavetteDocument6 pagesCalcul de ClavetteHelyette KinguePas encore d'évaluation

- Chapitre 5 Transmission Puissance EngrenagesDocument14 pagesChapitre 5 Transmission Puissance EngrenagesDhaouadi AymenPas encore d'évaluation

- 4 - Transmission de PuissanceDocument36 pages4 - Transmission de PuissanceElhousine EchchhibatPas encore d'évaluation

- Montage de RoulementsDocument1 pageMontage de RoulementskhocinePas encore d'évaluation

- Cours Transmission de Mouvements Et1Document17 pagesCours Transmission de Mouvements Et1zouhour brahmiPas encore d'évaluation

- Choix Module Rapport Des Vitesses Engrenage Droit PDFDocument2 pagesChoix Module Rapport Des Vitesses Engrenage Droit PDFRayen BettaebPas encore d'évaluation

- Réducteur À Arbre CreuxDocument10 pagesRéducteur À Arbre CreuxBouker Mohamed100% (1)

- 4 CH4 DIMENSIONNEMENT DES ELEMENTS DE TRANSMISSION PAR OBSTACLES RectifiéDocument9 pages4 CH4 DIMENSIONNEMENT DES ELEMENTS DE TRANSMISSION PAR OBSTACLES Rectifiéstealthxeon100% (1)

- Liaison PivotDocument54 pagesLiaison PivotElgoHouda100% (1)

- Ex Ef PotenceDocument10 pagesEx Ef PotenceChafik BouguezourPas encore d'évaluation

- 16 Efforts Sur Les EngrenagesDocument5 pages16 Efforts Sur Les Engrenageszouhour brahmiPas encore d'évaluation

- Présentation Cours Engrenages 2016-2017 PDFDocument65 pagesPrésentation Cours Engrenages 2016-2017 PDFMouaad AlouaniPas encore d'évaluation

- 5 - Cahp 5 Transmission de Puissance Par Engrenages - EtudiantsDocument13 pages5 - Cahp 5 Transmission de Puissance Par Engrenages - EtudiantsSaber Hamdi0% (1)

- AccouplementDocument32 pagesAccouplementTimo ShmittPas encore d'évaluation

- Compte Rendue SDMDocument7 pagesCompte Rendue SDMzouhour brahmi100% (1)

- Sunbeam Bread Maker 5891Document44 pagesSunbeam Bread Maker 5891fwoomPas encore d'évaluation

- Engrenages ConiquesDocument3 pagesEngrenages ConiquesAmine IsaAdPas encore d'évaluation

- Chap 2 EngrenagesDocument19 pagesChap 2 EngrenagesMhd Koundio100% (1)

- 8 - EngrenageyhkDocument62 pages8 - EngrenageyhkFédyHamdiPas encore d'évaluation

- CH VII Trasmission de MVT Par Engrenage Source Httpsslideplayer - Frslide1395771Document13 pagesCH VII Trasmission de MVT Par Engrenage Source Httpsslideplayer - Frslide1395771ALAMIPas encore d'évaluation

- CH IV Paliers Coussinets Et RoulementsDocument14 pagesCH IV Paliers Coussinets Et RoulementsIbrahim HassinePas encore d'évaluation

- Accouplements, Embrayages, FreinsDocument20 pagesAccouplements, Embrayages, FreinsrachidaccPas encore d'évaluation

- 2RDM TD1 21.06Document8 pages2RDM TD1 21.06Constantin DamianPas encore d'évaluation

- TP 03 EngrenagesDocument13 pagesTP 03 EngrenagesAli MaansriPas encore d'évaluation

- Variateurs de VitesseDocument2 pagesVariateurs de VitesseYekini Zulle DiattaPas encore d'évaluation

- TD Réducteur Inverseur de TreuilDocument2 pagesTD Réducteur Inverseur de Treuilevina nathanPas encore d'évaluation

- 1) Assemblages Frettes HDocument9 pages1) Assemblages Frettes HNowe AhmadePas encore d'évaluation

- 9 Acouplements PermenantsDocument10 pages9 Acouplements Permenantszouhour brahmiPas encore d'évaluation

- AccouplementsDocument15 pagesAccouplementsSoufi BadrPas encore d'évaluation

- Cours Poulies CourroiesDocument7 pagesCours Poulies CourroiesABDELHAKPas encore d'évaluation

- Transmission de Puissance Engreages 2 Bac Science DingenieurDocument7 pagesTransmission de Puissance Engreages 2 Bac Science Dingenieursimo2015100% (1)

- C09b Dimensionnement GuidagesDocument7 pagesC09b Dimensionnement GuidagesMélali MéloPas encore d'évaluation

- Examen - Endommagement Par Fatigue 2021Document1 pageExamen - Endommagement Par Fatigue 2021abdo tmPas encore d'évaluation

- Choix D'un AccouplementDocument4 pagesChoix D'un AccouplementSlim KanounPas encore d'évaluation

- Guidage en Rotation PDFDocument7 pagesGuidage en Rotation PDFAyyoub BadreddinePas encore d'évaluation

- TD TRANSMISSIONDocument2 pagesTD TRANSMISSIONchaouachi alarbi100% (1)

- Rondelles BellevilleDocument5 pagesRondelles BellevilleMahrez ZaafouriPas encore d'évaluation

- Exercice BE2 Ensam MeknesDocument8 pagesExercice BE2 Ensam MeknesThe ShadowPas encore d'évaluation

- 3-Roues de FrictionDocument8 pages3-Roues de FrictionJaksMaksPas encore d'évaluation

- Cours PoulieDocument7 pagesCours PoulieLyonelPas encore d'évaluation

- Transmission de Puissance Prof PDFDocument16 pagesTransmission de Puissance Prof PDFRuppy MIYOUNAPas encore d'évaluation

- Liaisons GlissieresDocument65 pagesLiaisons GlissieresImen HammoudaPas encore d'évaluation

- 7 - AccouplementsDocument12 pages7 - Accouplementsamandoh leonelPas encore d'évaluation

- DS4 SujetDocument8 pagesDS4 SujetPierre BeckPas encore d'évaluation

- TD 3 181 PDFDocument5 pagesTD 3 181 PDFGhislain KouassiPas encore d'évaluation

- Rapport RoulementDocument7 pagesRapport RoulementChristian Nkomayombi100% (1)

- Guidage en Translation ProfDocument12 pagesGuidage en Translation Profslimani abdelilahPas encore d'évaluation

- TR de P CoursDocument16 pagesTR de P CoursomatrPas encore d'évaluation

- Chap-3 Transmission de Puissance Par EngrenagesDocument14 pagesChap-3 Transmission de Puissance Par EngrenagesChokri AtefPas encore d'évaluation

- GM3 EngrenagesDocument94 pagesGM3 Engrenagesghourabisarra8Pas encore d'évaluation

- Menu:: M21 Ch4: Les EngrenagesDocument11 pagesMenu:: M21 Ch4: Les EngrenagesYassine HnadaPas encore d'évaluation

- Cours Des Engrenages N°1Document26 pagesCours Des Engrenages N°1O'zSamaPas encore d'évaluation

- Engrenages 1Document7 pagesEngrenages 1Mohamed LaliouiPas encore d'évaluation

- Etude Des Chocs Intermoléculaires: 1. Position Du Problème, Le Modèle Des Sphères DuresDocument4 pagesEtude Des Chocs Intermoléculaires: 1. Position Du Problème, Le Modèle Des Sphères Dureszouhour brahmiPas encore d'évaluation

- PrintableDocument1 pagePrintablezouhour brahmiPas encore d'évaluation

- Caractéristique de Vitesse N F (I)Document1 pageCaractéristique de Vitesse N F (I)zouhour brahmiPas encore d'évaluation

- Corrig - TD - N - 3.pptx Filename - UTF-8''Corrigé TD #3Document6 pagesCorrig - TD - N - 3.pptx Filename - UTF-8''Corrigé TD #3zouhour brahmiPas encore d'évaluation

- SALIMDocument10 pagesSALIMzouhour brahmiPas encore d'évaluation

- Semis s2Document20 pagesSemis s2zouhour brahmiPas encore d'évaluation

- TD 1Document4 pagesTD 1zouhour brahmiPas encore d'évaluation

- Ltaief TransDocument9 pagesLtaief Transzouhour brahmiPas encore d'évaluation

- 4 - Hydrostatique - ComposantsDocument69 pages4 - Hydrostatique - Composantszouhour brahmiPas encore d'évaluation

- Synthèse de L'acticle Groupe 1Document27 pagesSynthèse de L'acticle Groupe 1zouhour brahmiPas encore d'évaluation

- Examan Technologie de Semis Et D'épandageDocument4 pagesExaman Technologie de Semis Et D'épandagezouhour brahmiPas encore d'évaluation

- Gestion Des StocksDocument36 pagesGestion Des Stockszouhour brahmiPas encore d'évaluation

- Page de Garde LTDocument1 pagePage de Garde LTzouhour brahmiPas encore d'évaluation

- Page de Garde LTDocument1 pagePage de Garde LTzouhour brahmiPas encore d'évaluation

- 17 Train ÉpicycloïdauxDocument9 pages17 Train Épicycloïdauxzouhour brahmiPas encore d'évaluation

- Compte Rendu TP SDMDocument4 pagesCompte Rendu TP SDMzouhour brahmi0% (1)

- 14 Roues Et ChaînesDocument5 pages14 Roues Et Chaîneszouhour brahmiPas encore d'évaluation

- Chapitre 4 - EchantillonnageDocument15 pagesChapitre 4 - Echantillonnagezouhour brahmiPas encore d'évaluation

- 9 Acouplements PermenantsDocument10 pages9 Acouplements Permenantszouhour brahmiPas encore d'évaluation

- Culture Lean 1Document68 pagesCulture Lean 1zouhour brahmiPas encore d'évaluation

- Bimetre Sage Attic PDFDocument8 pagesBimetre Sage Attic PDFsarraPas encore d'évaluation

- Doctorat BelhouchetDocument184 pagesDoctorat Belhouchetfootball goalPas encore d'évaluation

- RadjaZahia ZoutatAziza SilakhelYaminaDocument78 pagesRadjaZahia ZoutatAziza SilakhelYaminaLamia BekehchiPas encore d'évaluation

- 06.0165 - Chambre D'essai Sous Vide (Avec Vaccuometre) - 2Document1 page06.0165 - Chambre D'essai Sous Vide (Avec Vaccuometre) - 2Ghilles PoloPas encore d'évaluation

- Concours General Mathematiques 2002 SujetDocument5 pagesConcours General Mathematiques 2002 SujetkkstanPas encore d'évaluation

- PP2 Cor MathDocument69 pagesPP2 Cor MathtotoPas encore d'évaluation

- MedafDocument42 pagesMedafYesmine JasminePas encore d'évaluation

- Scomazzon Pasal SMZ926Document225 pagesScomazzon Pasal SMZ926hiriPas encore d'évaluation

- Commandes Non Lineaires D'Un Redresseur PWM Triphase: ThemeDocument159 pagesCommandes Non Lineaires D'Un Redresseur PWM Triphase: ThemeSofiane ZozoPas encore d'évaluation

- UntitledDocument3 pagesUntitledyeheph yehephPas encore d'évaluation

- Tp1 BI-PythonDocument3 pagesTp1 BI-PythonHiba AmaraPas encore d'évaluation

- Ficha 7.0702 31 Honda Civic TypeR GroupeA FN2Document20 pagesFicha 7.0702 31 Honda Civic TypeR GroupeA FN2HugoPas encore d'évaluation

- Le But de Cette Épreuve Est de Déterminer Si Un Seul Feutre Effaceur Suffit Pour Effacer Le Contenu D'une Petite Cartouche D'encre BleueDocument4 pagesLe But de Cette Épreuve Est de Déterminer Si Un Seul Feutre Effaceur Suffit Pour Effacer Le Contenu D'une Petite Cartouche D'encre BleuePrescillia DieziaPas encore d'évaluation

- l3 tm1 Chapitre1 Lecon 01Document10 pagesl3 tm1 Chapitre1 Lecon 01Fatima LagnaouiPas encore d'évaluation

- Centrale, 2011, MP, Math Ematiques 1Document9 pagesCentrale, 2011, MP, Math Ematiques 1Max tekouPas encore d'évaluation

- Fopc 0720916e 4241Document4 pagesFopc 0720916e 4241Cyrielle DomguePas encore d'évaluation

- TD RefrigerateurDocument4 pagesTD RefrigerateurAmine BenjamiaPas encore d'évaluation

- TP6 Complx 2018-2019Document2 pagesTP6 Complx 2018-2019Hadjer KaddourPas encore d'évaluation

- TP SemaphoresDocument2 pagesTP Semaphoresعضوش محمدPas encore d'évaluation

- Fiche JavascriptDocument5 pagesFiche JavascriptA'ch RéfPas encore d'évaluation

- Exercice 1Document2 pagesExercice 1Nour elhoudaPas encore d'évaluation

- Poinçonnement: LIM SovanvichetDocument13 pagesPoinçonnement: LIM SovanvichetPhal KhemraPas encore d'évaluation

- KD455.50 Préconisations Montage Démontage - FRDocument7 pagesKD455.50 Préconisations Montage Démontage - FReric pineauPas encore d'évaluation

- Brochure Tech 2017 Techn Info Tournai 24pDocument28 pagesBrochure Tech 2017 Techn Info Tournai 24pDayang DayangPas encore d'évaluation

- Maths 4-TD2Document3 pagesMaths 4-TD2bmessaad1970Pas encore d'évaluation