Académique Documents

Professionnel Documents

Culture Documents

TPMMT Corrige

Transféré par

Youness LMTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

TPMMT Corrige

Transféré par

Youness LMDroits d'auteur :

Formats disponibles

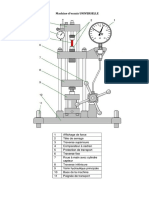

TP PT Mesure et contrôle Métrologie sur M.M.T.

CORRIGE TRAVAUX PRATIQUES

Métrologie sur machine à mesurer tridimensionnelle

T.P. Métrologie

Vérification de la conformité du

produit

Secteur d’activité :

PARKING - PEAGE

Support :

BARRIERE SYMPACT

Sujet du TP

• VERIFICATION DE SPECIFICATIONS

• MISE EN ŒUVRE DE LA METROLOGIE SUR MMT

Connaissances visées

• INTERPRETATION DES SPECIFICATIONS

• UTILISATION DU CONCEPT G.P.S.

• PROCEDURE DE MESURAGE SUR M.M.T.

Pré-requis :

• TOLERANCES DIMENSIONNELLES ET GEOMETRIQUES

• DEMARCHE G.P.S.

Sciences Industrielles pour l’Ingénieur page 1/5

TP PT Mesure et contrôle Métrologie sur M.M.T.

MATERIEL ET DOCUMENTS UTILES

Barrière Sympact avec Logiciel associé sur CD Rom version 4.0

Machine à mesurer tridimensionnelle et son logiciel dédié

Références bibliographiques :

• Mémotech génie mécanique productique mécanique de

Barlier et Poulet Ed Casteilla Educalivre

• Normes relatives au tolérancement géométrique

But du TD-TP : Ce premier TD-TP de vérification des tolérances sur la platine universelle de la

barrière Sympact vise à :

• étudier le dessin de définition (fichier PDF ou DWG), analyser les tolérances

dimensionnelles et géométriques ;

• respecter la démarche G.P.S. ;

• mesurer, sur machine à mesurer tridimensionnelle, certaines tolérances (position et/ou

orientation) ;

• comparer et interpréter les résultats.

1 – ETUDE DU DESSIN DE DEFINITION DE PRODUIT

Documents à consulter :

Dessin de définition de la platine universelle (lien avec CD).

Activité de TD : Effectuer une lecture attentive du dessin de définition,

Interpréter les tolérances.

1-1 : A partir du dessin de définition, effectuer une classification des tolérances dimensionnelles

et géométriques (lien avec CD).

Il s’agit de classer les tolérances propres à une surface, entre surfaces et de battement.

Dans le premier cas, on distingue les tolérances de forme, dimensionnelles, d’état de

surface ; dans le deuxième cas, les tolérances de position, d’orientation, dimensionnelles ;

dans le troisième cas les tolérance de battement.

1-2 : En vous aidant des fiches « d’analyse d’une spécification par zone de tolérance » (CD

« …. »), remplir le document réponse DR1 relatif à la tolérance de perpendicularité entre la

surface repérée H et la surface repérée G.

Il faut suivre l’exemple 4 (Tolérancement normalisé) donné sur l’analyse d’une

perpendicularité (voir document DR1 perpendicularité corrigé).

Sciences Industrielles pour l’Ingénieur page 2/5

TP PT Mesure et contrôle Métrologie sur M.M.T.

1-3 : Faire de même pour les tolérances de localisation par rapport à G et de symétrie par

rapport à IJ des deux trous repérés A et B de diamètre 10 0/+0,3.

Il faut suivre exactement l’exemple 2 (Tolérancement normalisé) donné sur l’analyse d’une

localisation et compléter par la tolérance de symétrie. La zone de tolérance est un

parallélépipède rectangle de coté 0,4 x 0,6 et de hauteur, la hauteur des trous A et B soit 10

mm.

2 – ETUDE DE LA PLATINE UNIVERSELLE

Documents à consulter :

Voir (lien avec CD) Cliquer sur « Les constituants » puis « Partie opérative » puis

sélectionner à la souris le bâti (platine universelle) (dessin d’ensemble Solidworks).

Activité de TD-TP : Effectuer le démontage et le remontage du mécanisme,

Analyser le produit (étude du posage sur M.M.T.).

2-1 : A partir de l’observation du mécanisme assemblé (dessin d’ensemble Solidworks),

effectuer le démontage de ce mécanisme pour en extraire la platine universelle. Le moteur

électrique et le ressort ne figure pas sur votre ensemble). Faire la nomenclature de

démontage (chronologie des pièces), ceci pour vous faciliter le remontage.

Pas de commentaires particuliers.

2-2 : Pour chacune des tolérances étudiées précédemment (perpendicularité et localisation-

symétrie), rechercher le meilleur posage de la pièce (platine universelle) sur le marbre pour

une métrologie sur M.M.T. Justifier votre démarche.

Pour la tolérance de perpendicularité, il faut poser la pièce sur une surface stable, qui sert

d’élément de référence à la tolérance donc la surface G.

Pour les tolérances de localisation et symétrie des deux trous de diamètre 10,5 0/+0,3, on

pose aussi la platine sur la surface G (référence de la tolérance de localisation).

L’utilisation d’un palpeur à stylet en étoile est nécessaire pour l’accessibilité des trous.

Sciences Industrielles pour l’Ingénieur page 3/5

TP PT Mesure et contrôle Métrologie sur M.M.T.

3 – METROLOGIE SUR M.M.T.

Documents à consulter :

Voir (lien avec CD) « Les machines à mesurer », « Fiche Métrologie tridimensionnelle des

pièces » et « Exemples de mesure sur M.M.T., utilisation du logiciel César 3.0 ».

Activité de TD : Caractéristiques des M.M.T.,

Choix d’une méthode de vérification des tolérances de

perpendicularité et de localisation + symétrie,

Activité de TP : Effectuer le posage sur M.M.T. (balançage de la platine universelle),

Réaliser la mesure des tolérances demandées.

3-1 : Quelle est la configuration (morphologie) de votre M.M.T. ? Quels sont les avantages et

inconvénients de cette géométrie ?

En général, la machine à mesurer tridimensionnelle est de type « col de cygne » ou

« portique ». Les avantages et inconvénients sont listés dans les documents ressources sur la

technologie des M.M.T.

3-2 : Rechercher les solutions technologiques de guidage, sustentation, entraînement, mesure

des déplacements, palpeur de votre M.M.T.

Voir documents ressources sur la technologie des M.M.T.

3-3 : Repérer les surfaces utiles en respectant les mnémoniques du logiciel associé à la M.M.T.

et choisir un repère pièce.

En s’aidant de l’exemple donné dans les documents ressources, on utilise les mnémoniques

suivants : DR pour droite, PL pour plan, CY pour cylindre, CE pour cercle, PT pour

point,…

Pour notre application (cas des deux tolérances), on prendra le repère suivant :

Rp (PT 0, Xp, Yp, Zp) . La direction Zp est perpendiculaire au plan G, la direction Xp est la

droite intersection du plan G et du plan médian des surfaces I et J. Le point origine PT0

peut être pris dans le plan G, sur Xp et à l’intersection avec le plan H.

3-4 : Saisir, sur le micro de la M.M.T., l’algorithme du programme de mesure relatif à la

tolérance de perpendicularité.

Prendre modèle sur l’exercice traité dans l’exemple donné dans les documents ressources.

Les différentes parties de l’algorithme sont :

- déclaration du palpeur à utiliser,

- palpage des éléments géométriques réels participant à la construction du repère

pièce,

- chargement de la tolérance de perpendicularité à contrôler,

- palpage des éléments géométriques réels participant à la définition de la

tolérance de perpendicularité,

- construction des éléments géométriques participant à la définition de la

tolérance de perpendicularité,

- calcul du défaut de perpendicularité de la surface H par rapport à la surface G.

Sciences Industrielles pour l’Ingénieur page 4/5

TP PT Mesure et contrôle Métrologie sur M.M.T.

3-5 : Exécuter ce programme. Conclure quant à la conformité de la pièce (platine universelle)

vis à vis de cette tolérance.

Ne pas oublier d’éditer le certificat de mesure.

3-6 : Effectuer la même démarche (question 3-1 à 3-3) pour le contrôle des tolérances de

localisation par rapport à G et de symétrie par rapport à IJ des deux trous repérés A et B de

diamètre 10 0/+0,3.

On utilise le même posage, le même repère pièce mais les stylets à déclarer sont différents

pour des problèmes d’accessibilité des trous et des surfaces références de la tolérance de

localisation.

3-7 : Peut-on utiliser une colonne de mesure à la place de la M.M.T. pour effectuer la mesure

des tolérances étudiées? Si oui, quels avantages trouvez vous à cette solution ?

Une colonne de mesure est une machine à mesurer unidirectionnelle. Elle convient

parfaitement pour le contrôle de la tolérance de perpendicularité. Par contre, en ce qui

concerne les tolérances de localisation-symétrie, la colonne de mesure est adaptée pour la

dimension de 53 mm car la mesure s’effectue suivant la direction perpendiculaire au

marbre. En revanche, pour la localisation relative à la dimension 117 mm (entraxe), cet

instrument de mesure est mal adapté, il faudrait rebalançer la pièce pour amener la

direction de mesure suivant la direction de la dimension de 117 mm.

Sciences Industrielles pour l’Ingénieur page 5/5

Vous aimerez peut-être aussi

- TpMetrologieAuMarbre CorrigeDocument4 pagesTpMetrologieAuMarbre CorrigeNoOr Hane0% (1)

- 1 Resume de Metrologie DimensionnelleDocument18 pages1 Resume de Metrologie DimensionnelleMejdi AbassiPas encore d'évaluation

- RDMTPDocument12 pagesRDMTPziatPas encore d'évaluation

- Cours de MétrologieDocument67 pagesCours de Métrologiedomgue lorraine ildaPas encore d'évaluation

- TP TractionDocument8 pagesTP TractionJeangui’shanPas encore d'évaluation

- Travaux Pratiques de Resistance Des MateDocument21 pagesTravaux Pratiques de Resistance Des Matefatima zohra tahirPas encore d'évaluation

- Maintenance Industrielle PresDocument30 pagesMaintenance Industrielle Presrajid oumaimaPas encore d'évaluation

- Appui A Élastomère FrétéDocument20 pagesAppui A Élastomère Frétéamal tahirPas encore d'évaluation

- Chap1 Notion D'analyseDocument25 pagesChap1 Notion D'analysefokou.simplicegmail.com Fokou SimplicePas encore d'évaluation

- TP MSD Complet Novembre 2018Document36 pagesTP MSD Complet Novembre 2018Nassib TarikPas encore d'évaluation

- TP Métaux1 TractionDocument6 pagesTP Métaux1 TractionmariaPas encore d'évaluation

- Stabilité Déblais RemblaisDocument9 pagesStabilité Déblais RemblaisGhassenPas encore d'évaluation

- tp0 Initiation A La RDMDocument4 pagestp0 Initiation A La RDMaridPas encore d'évaluation

- Technologie D'usinageDocument20 pagesTechnologie D'usinageNassro ZiadPas encore d'évaluation

- 377-Guide Utilisation Capteurs Temperature SurfaceDocument24 pages377-Guide Utilisation Capteurs Temperature Surfaceمشري محمد العيدPas encore d'évaluation

- TP MSD Complet Mars 2022Document37 pagesTP MSD Complet Mars 2022Elfahime HamzaPas encore d'évaluation

- TP Appareil Tridimensionnel SOUKADocument14 pagesTP Appareil Tridimensionnel SOUKANo RayaPas encore d'évaluation

- TP 1 TribDocument8 pagesTP 1 TribABDALLAH GRINEPas encore d'évaluation

- Tolerancement GPS v1 PDFDocument30 pagesTolerancement GPS v1 PDFdidinedPas encore d'évaluation

- Cours Resistance Des Matériaux 4A - QIFDocument18 pagesCours Resistance Des Matériaux 4A - QIFMachkourPas encore d'évaluation

- TP1 RDM6Document4 pagesTP1 RDM6Aboubacar DiarraPas encore d'évaluation

- Cour MMT PDFDocument10 pagesCour MMT PDFsvans lmsvansi100% (3)

- TP 6 1 Et 6-2 Essai de TractionDocument3 pagesTP 6 1 Et 6-2 Essai de TractionhamidPas encore d'évaluation

- Resistance Des MateriauxDocument66 pagesResistance Des MateriauxdouminawalPas encore d'évaluation

- Mini ProjetDocument3 pagesMini ProjetPaulin TordeurPas encore d'évaluation

- Corrélation Entre Paramètres de Forage Et Profils Pressiométriques Par Autoforage Du Tubage RotostafDocument8 pagesCorrélation Entre Paramètres de Forage Et Profils Pressiométriques Par Autoforage Du Tubage Rotostaftouhami benzakourPas encore d'évaluation

- KebchDocument7 pagesKebchloubna benerramiPas encore d'évaluation

- TP2. MesureDocument10 pagesTP2. MesureAkram IbrirPas encore d'évaluation

- TP Maxpid Hacheur PDFDocument14 pagesTP Maxpid Hacheur PDFoumaima arbiPas encore d'évaluation

- TPMEF - M1 - Maint - COMSOL - TP3-Plane Stress AnalysisDocument2 pagesTPMEF - M1 - Maint - COMSOL - TP3-Plane Stress AnalysisBrahim AmiatafaPas encore d'évaluation

- Les Machines À Mesurer Les CoordonnéesDocument19 pagesLes Machines À Mesurer Les CoordonnéesGeoffroy FoguéPas encore d'évaluation

- Cours MMT ProfDocument31 pagesCours MMT ProfFiras AjmiPas encore d'évaluation

- TP 1Document10 pagesTP 1Younes BoxPas encore d'évaluation

- Axe Darticulation Avec Un Trou Oblong Cas Dapplication Pour La Passerelle AmiensDocument5 pagesAxe Darticulation Avec Un Trou Oblong Cas Dapplication Pour La Passerelle AmienslecaudeydidierPas encore d'évaluation

- Incertitude de Mesure: Évaluation en Atelier: PrésentationDocument3 pagesIncertitude de Mesure: Évaluation en Atelier: PrésentationYONLI SoanguimpaliPas encore d'évaluation

- TP RDM TractionDocument5 pagesTP RDM TractionFatih IlyezPas encore d'évaluation

- Examen TP 2013-2014Document12 pagesExamen TP 2013-2014Wassim Ben SalahPas encore d'évaluation

- TP 3 HarouDocument23 pagesTP 3 HarouKawtar FelkiPas encore d'évaluation

- TD1 - L3 - Conception Ashby - 1Document8 pagesTD1 - L3 - Conception Ashby - 1Imane BennaniPas encore d'évaluation

- L3-GIM - TP - Opération de Maintenance1Document11 pagesL3-GIM - TP - Opération de Maintenance1Ilyass AyachinePas encore d'évaluation

- Article 38806Document7 pagesArticle 38806Nabil RamadanPas encore d'évaluation

- TP Marbre PlanDocument4 pagesTP Marbre PlanAmal ChehlafiPas encore d'évaluation

- ch6 - RDM MDRDocument16 pagesch6 - RDM MDRHossam BendaliPas encore d'évaluation

- Tolérances GéométriquesDocument31 pagesTolérances GéométriquesKarim Zine100% (1)

- TP l3pprsDocument6 pagesTP l3pprslolobsPas encore d'évaluation

- RDM - HemomixeurDocument7 pagesRDM - HemomixeurProfesseur BoughrietPas encore d'évaluation

- MMTDocument16 pagesMMTBassema ZIPas encore d'évaluation

- Recommandations Predalles Epaisses 1150804356Document19 pagesRecommandations Predalles Epaisses 1150804356Mohamed Ali Cherifa LamraouiPas encore d'évaluation

- Introduction À La RDM: 1. DéfinitionDocument8 pagesIntroduction À La RDM: 1. DéfinitionBelarbi KhaledPas encore d'évaluation

- Chap 1Document22 pagesChap 1El hanif SaadPas encore d'évaluation

- CHAPITRE 3 Les Spécifications GéométriquesDocument12 pagesCHAPITRE 3 Les Spécifications Géométriquesloufimanki22Pas encore d'évaluation

- Cours1 Metrologie 2012 2013 Lecon6c MMTDocument28 pagesCours1 Metrologie 2012 2013 Lecon6c MMTboubeghla nadirPas encore d'évaluation

- 2-Dimensions, Provisions Et Tolérances, Normes D'exécutionDocument3 pages2-Dimensions, Provisions Et Tolérances, Normes D'exécutionAli ElmahaouiPas encore d'évaluation

- Cahpitre 1Document2 pagesCahpitre 1Iheb MarsaouiPas encore d'évaluation

- Methode Bouatem2Document49 pagesMethode Bouatem2TarikPas encore d'évaluation

- Géométrie computationnelle: Explorer les informations géométriques pour la vision par ordinateurD'EverandGéométrie computationnelle: Explorer les informations géométriques pour la vision par ordinateurPas encore d'évaluation

- Géométrie descriptive: Déverrouiller le domaine visuel : explorer la géométrie descriptive en vision par ordinateurD'EverandGéométrie descriptive: Déverrouiller le domaine visuel : explorer la géométrie descriptive en vision par ordinateurPas encore d'évaluation

- Détecteur de bord Canny: Dévoiler l'art de la perception visuelleD'EverandDétecteur de bord Canny: Dévoiler l'art de la perception visuellePas encore d'évaluation

- Modèle de caméra sténopé: Comprendre la perspective grâce à l'optique informatiqueD'EverandModèle de caméra sténopé: Comprendre la perspective grâce à l'optique informatiquePas encore d'évaluation

- Histogramme des dégradés orientés: Dévoilement du domaine visuel : exploration de l'histogramme des dégradés orientés en vision par ordinateurD'EverandHistogramme des dégradés orientés: Dévoilement du domaine visuel : exploration de l'histogramme des dégradés orientés en vision par ordinateurPas encore d'évaluation

- MMTDocument11 pagesMMTYouness LMPas encore d'évaluation

- Cours Transmission 1Document53 pagesCours Transmission 1Youness LMPas encore d'évaluation

- FR Cic-310-Introduction 10904Document3 pagesFR Cic-310-Introduction 10904Youness LMPas encore d'évaluation

- 759 TP Compteur VHDL Virtual Instruments FpgaDocument21 pages759 TP Compteur VHDL Virtual Instruments FpgaYouness LMPas encore d'évaluation

- 1 PBDocument19 pages1 PBjordy20Pas encore d'évaluation

- Annexe 6 - Plan de Com Du PNDDocument56 pagesAnnexe 6 - Plan de Com Du PNDdieuvalgmPas encore d'évaluation

- Supply Chain ManagementDocument357 pagesSupply Chain ManagementNour SkyperPas encore d'évaluation

- La Taxe Sur Les Produits Et Services (TPS) Et La Taxe de Vente Du Québec (TVQ)Document20 pagesLa Taxe Sur Les Produits Et Services (TPS) Et La Taxe de Vente Du Québec (TVQ)HIBAPas encore d'évaluation

- Rapport DUT 2Document48 pagesRapport DUT 2elmi zamPas encore d'évaluation

- 1 PBDocument17 pages1 PBBdi HebaPas encore d'évaluation

- CM Chapitre 1 Le CommerçantDocument9 pagesCM Chapitre 1 Le CommerçantSirine Rahmi100% (1)

- AlzaDocument23 pagesAlzaoussama benrahouPas encore d'évaluation

- Contrôle de Gestion StratégiqueDocument37 pagesContrôle de Gestion StratégiquekanicetgildasPas encore d'évaluation

- Examen Analyse+corrige-2Document6 pagesExamen Analyse+corrige-2fadali amine100% (1)

- Lettre Confidentielle Du Ministère de La Santé Et Des Services Sociaux Du Québec Aux CLSCDocument3 pagesLettre Confidentielle Du Ministère de La Santé Et Des Services Sociaux Du Québec Aux CLSCJean-Paul de MontréalPas encore d'évaluation

- Devoir G. Production 2 GM2 2021Document3 pagesDevoir G. Production 2 GM2 2021Erraji HichamPas encore d'évaluation

- Snie 062023Document2 pagesSnie 062023Diogo SousaPas encore d'évaluation

- White Paper XSL Labs FRDocument34 pagesWhite Paper XSL Labs FRgeboli82Pas encore d'évaluation

- Application Web Pour La Gestio - BOURAKKADI Afaf - 3572 PDFDocument61 pagesApplication Web Pour La Gestio - BOURAKKADI Afaf - 3572 PDFAbdallah GrimaPas encore d'évaluation

- Paradis FiscauxDocument15 pagesParadis FiscauxSanae BmhmzPas encore d'évaluation

- La Contribution de L'Intelligence Artificielle Au Developpement de La Direction Generale Des Impots Au MarocDocument22 pagesLa Contribution de L'Intelligence Artificielle Au Developpement de La Direction Generale Des Impots Au Marocnouela18Pas encore d'évaluation

- INFORMATION Chapitre I Cor2 PDFDocument24 pagesINFORMATION Chapitre I Cor2 PDFBilal BouakrifPas encore d'évaluation

- PR-HSE-03 Sécurité & Gestion Des AccidentsDocument19 pagesPR-HSE-03 Sécurité & Gestion Des AccidentsDerrick Yastou WandjiPas encore d'évaluation

- Chapitre 7 La Coordination Des Activités Des Membres de L'entitéDocument23 pagesChapitre 7 La Coordination Des Activités Des Membres de L'entitéJUNIORPas encore d'évaluation

- Bloco de Rodas Stahl 2Document44 pagesBloco de Rodas Stahl 2Truck Cranes www.truckcranes.com.brPas encore d'évaluation

- Exercices Controle de GestionDocument32 pagesExercices Controle de GestionSaad HyzPas encore d'évaluation

- TD N°2 - TRAVAUX DE PAIEDocument1 pageTD N°2 - TRAVAUX DE PAIEAnass KđPas encore d'évaluation

- Texte de PublicationDocument4 pagesTexte de PublicationNando degnonPas encore d'évaluation

- SUPPORT DE COURS MONNAIE ET FINANCE INTERNATIONALE - Version PartageDocument41 pagesSUPPORT DE COURS MONNAIE ET FINANCE INTERNATIONALE - Version PartageMamadou CisséPas encore d'évaluation

- Cours Iso 17025 Complet Im - Qhse 23-24Document71 pagesCours Iso 17025 Complet Im - Qhse 23-24NORM CONSULTINGPas encore d'évaluation

- TD 2-Cag 2020-2021Document3 pagesTD 2-Cag 2020-2021Mr Feedd0% (1)

- Les Pratiques Antconcurrentielles ExposéDocument21 pagesLes Pratiques Antconcurrentielles Exposéotman100% (1)

- Djazairess - Restructuration D'air Algérie Décion Stratégique 1Document2 pagesDjazairess - Restructuration D'air Algérie Décion Stratégique 1merad mohamedPas encore d'évaluation

- Formation Mener Une Due Diligence en Private Equity - Respecter Chaque ©tape Dâaoune Due Diligence R ©ussieDocument3 pagesFormation Mener Une Due Diligence en Private Equity - Respecter Chaque ©tape Dâaoune Due Diligence R ©ussiekairabafaPas encore d'évaluation