Académique Documents

Professionnel Documents

Culture Documents

VF 2019 - Cours de Maintenance Industrielle en MEO Et FC MEO Copie

Transféré par

hary rakotondrainyTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

VF 2019 - Cours de Maintenance Industrielle en MEO Et FC MEO Copie

Transféré par

hary rakotondrainyDroits d'auteur :

Formats disponibles

COURS MAINTENANCE INDUSTRIELLE MEO ET FC MEO

IST D

2019

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 1

CONTENU DU COURS

Semaine 1 & 2

CADRE GENERAL DE LA MAINTENANCE INDUSTRIELLE

Structure générale

Maintenance : Enjeux économiques, métiers, missions

Enjeux économiques

Part de la maintenance par rapport au chiffre d’affaire dans le secteur :

- Immobilier-tertiaire : 4%,

- Industrie automobile 10,4%,

- Industrie pétrolière : 11,6%

- Industrie du ciment : 12,9%

- Vers la création des sociétés de maintenance dont les principales raisons de l’évolution

du marché de la maintenance sont :

o Automatisation, complexification et usage intensif des équipements de

production

o Equipements sont onéreux et les phases d’amortissement raccourcies

o Temps d’indisponibilité des équipements plus critique

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 2

Métiers de la maintenance

- Débutants

o Responsable entretien et maintenance : exemple un jeune ingénieur

dirige une équipe de dizaine de personnes pour les études, la réalisation et amélioration

d’équipement en vue de maintenance

o Responsable maintenance dans la filiale d’un grand groupe pour une

vingtaine de personne avec gestion du budget et mise en œuvre d’un plan de maintenance

préventive (PMP)

o Chef d’entretien

- Cadres expérimentés

o Responsable entretien- travaux neufs : mise en place de la maintenance

préventive, restructuration totale des chaines de fabrication et de l’automatisation

o Chef de département maintenance suivie le clients, organise les

travaux, encadre le personnel d’exécution,

o Ingénieur étude de maintenance : prépare les dossiers techniques,

procédures de maintenance et réalise les audits de maintenance chez les clients

- Exemple de postes en secteurs spécifiques

o Secteur bancaire : chef de projet monétique (suivi informatique du

projet c.à.d. maintenance et évolution du produit)

o Dans les transports : responsable du parc des véhicules

o Dans les sociétés de services

o Consultant qualité maintenance (assure la formation à l’assurance

qualité, élabore les procédures et la mise en œuvre des plans qualité et réalise les actions

pédagogiques)

o Ingénieur conseil en fiabilité et automatismes (conception et mise en

œuvre de projet d’études, choix de concepts d’instrumentation et de contrôle de commande,

tel que les architectures de réseaux, fournisseurs, montage etc.)

Missions de la maintenance

- Mission globale de la maintenance

o Diminution du rapport suivant

o Conservation du potentiel fonctionnel

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 3

- Exploitation de l’infrastructure technique

- Gestion patrimoniale

- Aspects commerciaux

- Respect de l’environnement

- Respect de la réglementation et sécurité

- Amélioration des conditions de travail,

- Optimisation des dépenses

Devoir à rendre : Est-ce que la maintenance est nécessaire pour le parcours MEO ?

Décrire la place de la maintenance dans votre société de travail.

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 4

Chapitre 1 : FONCTION MAINTENANCE

1-1 Définition (NF X 60-010)

La maintenance est l'ensemble de toutes les actions techniques, administratives et de

management durant le cycle de vie d'un bien, destinées à le maintenir ou à le rétablir dans un

état dans lequel il peut accomplir sa fonction requise. Une fonction requise est une fonction,

ou un ensemble de fonctions d'un bien considérées comme nécessaires pour fournir un service

donné.

Maintenir : contient la notion de prévention sur un système en fonctionnement

Rétablir : contient la notion correction consécutive à une perte de fonction

1-2 Historique et évolution de la maintenance

- Le terme "maintenance" a son origine dans le vocabulaire militaire, dans le sens

maintien dans des unités de combat, de l’effectif et du matériel à un niveau constant.

Il est évident que les unités qui nous intéressent ici sont les unités de production, et le combat

est avant tout économique.

L’apparition du terme "maintenance" dans l’industrie a eu lieu vers 1950 aux USA. En

France, il se superpose progressivement à "l’entretien".

- Entretien ou Maintenance ?

o Entretenir c’est dépanner et réparer un parc matériel, afin d’assurer la

continuité de la production. c’est un ensemble des travaux ayant pour but de

maintenir dans leur état initial des ouvrages ou équipement existant, sans

changer leur usage ou leur fonction et peut s’avérer nécessaire plusieurs fois

pendant le cycle de vie d’un système et il limite ainsi les risques de désordre ou

de pannes. Entretenir c’est subir.

o Maintenir c’est choisir des moyens de prévenir, de corriger ou de

rénover le matériel, suivant sa criticité économique afin d’optimiser le

coût global de possession. Alors c’est un ensemble des actions permettant de

maintenir ou de rétablir un bien dans un état spécifié ou en mesure d’assure un

service déterminé Maintenir c’est maîtriser.

1-3 Objectifs de la Maintenance

Selon la politique de maintenance de l'entreprise, les objectifs de la maintenance seront :

- la disponibilité et la durée de vie du bien ;

- la sécurité des hommes et des biens ;

- la qualité des produits ;

- la protection de l’environnement ;

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 5

- l’optimisation des coûts de maintenance ;

- etc.

La politique de maintenance conduit, en particulier, à faire des choix entre :

- maintenance préventive et/ou corrective, systématique ou conditionnelle ;

- maintenance internalisée et/ou externalisée.

1-4 Stratégie de maintenance

"La stratégie de maintenance est une méthode de management utilisée en vue d'atteindre

les objectifs de maintenance."

Les choix de stratégie de maintenance permettent d'atteindre un certain nombre d'objectifs de

maintenance :

- développer, adapter ou mettre en place des méthodes de maintenance ;

- élaborer et optimiser les gammes de maintenance ;

- organiser les équipes de maintenance ;

- internaliser et/ou externaliser partiellement ou totalement les tâches de maintenance ;

- définir, gérer et optimiser les stocks de pièces de rechange et de consommables ;

- étudier l’impact économique (temps de retour sur investissement) de la modernisation

ou de l’amélioration de l’outil de production en matière de productivité et de

maintenabilité.

1-5 Fonction du service maintenance

Les fonctions du service maintenance sont divisées en cinq dont :

- Etude et travaux neufs

- Préparation

- Ordonnancement

- Réalisation

- Gestion

Etude et travaux neufs

Sa mission principale est l'analyse du travail à réaliser en fonction de la politique de

maintenance choisie. Elle implique la mise en œuvre d'un plan de maintenance avec des

objectifs chiffrés et des indicateurs mesurables (programme d’investissement, étude de

l’installation, de fiabilité et de maintenabilité, standardisation du matériel, documentation

technique des constructeurs, choix des entreprises des travaux neufs, réception technique du

matériel).

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 6

Préparation et méthodes

La préparation des interventions de maintenance doit être considérée comme

une fonction à part entière du processus maintenance. Toutes les conditions nécessaires

à la bonne réalisation d’une intervention de maintenance seront ainsi prévues, définies et

caractérisées. Une telle préparation devra bien sûr s’inscrire dans le respect des objectifs

généraux tels qu’ils sont définis par la politique de maintenance : ressources humaines, coût,

délai, qualité, sécurité, métrologie, informatique, normalisation…

Quel que soit le type d’intervention à réaliser, la préparation sera toujours présente.

Elle sera :

implicite (non formalisée) : dans le cas de tâches simples, l’intervenant

assurera lui-même, par expérience et de façon souvent automatique la préparation de ses

actions;

explicite (formalisée) : réalisée par un préparateur, elle donne lieu à

l’établissement d’un dossier de préparation structuré qui, faisant partie intégrante de la

documentation technique, sera utilisé chaque fois que l’intervention sera réalisée. Il sera donc

répertorié et conservé sous réserve de mises à jour ultérieures.

Ordonnancement

L'ordonnancement représente la fonction "chef d'orchestre". Dans un service

maintenance caractérisé par l'extrême variété des tâches en nature, en durée, en urgence et en

criticité, l'absence de chef d'orchestre débouche vite sur la cacophonie quel que soit le brio des

solistes.

Réalisation

La réalisation consiste à mettre en œuvre les moyens définis dans le dossier de

préparation dans les règles de l'art, pour atteindre les résultats attendus dans les délais

préconisés par l'ordonnancement.

Gestion

La fonction gestion du service maintenance devra être capable d'assurer la gestion des

équipements, la gestion des interventions, la gestion des stocks, la gestion des ressources

humaines, et la gestion du budget.

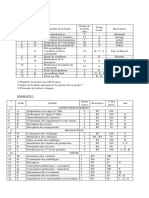

Le tableau suivant présente la relation et la communication du service maintenance pour la

procédure d’intervention corrective.

Acronymes :

DT : demande de travail,

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 7

OT : ordre de travail,

BT : bon de travail,

DA : demande d’approvisionnement,

BSM : bon de sortie de magasin

Ce tableau nous présente la position stratégique de la fonction ordonnancement pour la qualité

de la communication.

1-6 Place du service maintenance dans l’entreprise

Les installations, les équipements, tendent à se détériorer dans le temps sous l'action

de causes multiples : usures, déformations dues au fonctionnement, action des agents corrosifs

(agents chimiques, atmosphériques, etc.).

Ces détériorations peuvent provoquer l'arrêt de fonctionnement (panne); diminuer les

capacités de production; mettre en péril la sécurité des personnes; provoquer des rebuts ou

diminuer la qualité; augmenter les coûts de fonctionnement (augmentation de la

consommation d'énergie, etc.); diminuer la valeur marchande de ces moyens.

Dans tous les cas ces détériorations engendrent des coûts directs ou indirects

supplémentaires.

Le service maintenance, comme le service de sécurité, est une interface entre toutes les entités

qui composent l'entreprise. La relation du service maintenance avec les autres services dans

l’entreprise.

Service Maintenance :

- Production (sûreté de fonctionnement)

- Service relation extérieure (travaux neufs, location de matériel, contrats)

- Ressources humaines (embauche, congés, formation)

- Comptabilités (contrôle de dépenses)

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 8

- Service financier (investissement)

- Bureau d’études (Amélioration de la fiabilité)

- SAV interne (suivi du matériel, historique)

- Achats (gestion de stock)

1-7 Situation du service maintenance dans l’entreprise

Il existe deux tendances quant au positionnement de la maintenance dans l’entreprise :

* Tendance 1 : La centralisation où toute la maintenance est assurée par un service.

D’où les avantages sont :

Standardisation des méthodes, des procédures et des moyens de communication.

Possibilité d’investir dans du matériel onéreux grâce au regroupement.

Vision globale de l’état du parc du matériel à gérer.

Gestion plus aisée et plus souple des moyens en personnels.

Rationalisation des moyens matériels et optimisation de leur usage (amortissement

plus rapide).

Diminution des quantités de pièces de rechange disponibles.

Communication simplifiée avec les autres services grâce à sa situation centralisée.

* Tendance 2 : La décentralisation, où la maintenance est confiée à plusieurs services, de

dimension proportionnellement plus modeste, et liés à chacun des services de l’entreprise.

D’où les avantages sont :

Meilleures communications et relations avec le service responsable et l’utilisateur du

parc à maintenir.

Effectifs moins importants dans les différentes antennes.

Réactivité accrue face à un problème.

Meilleure connaissance du matériel.

Gestion administrative allégée.

1-8 Activités de la Maintenance

L'inspection

C'est un contrôle de conformité réalisé en mesurant, observant, testant ou calibrant les

caractéristiques significatives d'un bien.

En général, l'inspection peut être réalisée avant, pendant ou après d'autres activités de

maintenance.

La surveillance

C'est l'activité exécutée manuellement ou automatiquement ayant pour objet d'observer l'état

réel d'un bien.

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 9

La surveillance se distingue de l'inspection en ce qu'elle est utilisée pour évaluer l'évolution

des paramètres du bien avec le temps.

La réparation

Ce sont les actions physiques exécutées pour rétablir la fonction requise d'un bien en panne.

Le dépannage

Ce sont les actions physiques exécutées pour permettre à un bien en panne d'accomplir sa

fonction requise pendant une durée limitée jusqu'à ce que la réparation soit exécutée.

L'amélioration

Ensemble des mesures techniques, administratives et de gestion, destinées à améliorer la

sûreté de fonctionnement d'un bien sans changer sa fonction requise.

La modification

Ensemble des mesures techniques, administratives et de gestion, destinées à changer la

fonction d'un bien.

La révision

Ensemble complet d'examens et d'actions réalisés afin de maintenir le niveau requis de

disponibilité et de sécurité.

La reconstruction

Action suivant le démontage d'un bien et la réparation ou le remplacement des composants

qui approchent de la fin de leur durée de vie utile et/ou devraient être systématiquement

remplacés.

La reconstruction diffère de la révision en ce qu'elle peut inclure des modifications et/ou

améliorations.

L'objectif de la reconstruction est normalement de donner à un bien une vie utile qui peut être

plus longue que celle du bien d'origine.

1-9 Temps, échelons et niveaux de la maintenance

1-9.1 Temps

o La MTBF est la moyenne de temps de bon fonctionnement (TBF). Le

Temps de Bon fonctionnement est le temps entre deux défaillances

o La MTTR est la moyenne des temps techniques de réparation (TTR). Le

TTR est le temps durant lequel on intervient physiquement sur le système

défaillant. Il débute lors de la prise en charge de ce système jusqu'après les

contrôles et essais avant la remise en service.

o La MTTA est la moyenne des temps techniques d'arrêt(TTA). Les temps

techniques d'arrêt sont une partie des temps d'arrêt que peut connaître un

système de production en exploitation. Ils ont pour cause une raison

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 10

technique et, ce faisant, sont à distinguer des arrêts inhérents à la

production (attente de pièce, de matière, d'énergie, changement de

production, etc.).

Avec

1- Défaillance

2- Prise en charge de la maintenance

3- Début phases active

4- Remise en service

5- Fin de la prise en charge

1-9.2 Echelons

On définit trois échelons de maintenance qui indique l’endroit ou les interventions de

maintenance sont effectuées :

- Sur site, intervention directement réalisé sur le matériel

- En atelier

- Chez le constructeur ou une société spécialisée

1-9.3 Niveaux

La maintenance et l’exploitation d’un bien s’exercent à travers de nombreuses opérations,

parfois répétitives, parfois occasionnelles, communément définies jusqu’alors en cinq niveaux

de maintenance.

Niveau 1

Définition : Actions simples nécessaires à l’exploitation et réalisées sur des éléments

facilement accessibles en toute sécurité à l’aide d’équipements de soutien intégrés au bien.

Intervenant : L’utilisateur du bien

Niveau 2

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 11

Définition : Actions qui nécessitent des procédures simples et/ou des équipements de soutien

(intégrés au bien ou extérieurs) d’utilisation ou de mise en œuvre simple.

Intervenant : Personnel qualifié

Un personnel est qualifié lorsqu’il a reçu une formation lui permettant de travailler en sécurité

sur un bien présentant certains risques potentiels, et est reconnu apte pour l’exécution des

travaux qui lui sont confiés, compte tenu de ses connaissances et de ses aptitudes.

Niveau 3

Définition : Opérations qui nécessitent des procédures complexes et/ou des équipements de

soutien portatifs, d’utilisation ou de mise en œuvre complexes.

Intervenant : Technicien qualifié

Niveau 4

Définition : Opérations dont les procédures impliquent la maîtrise d’une technique ou

technologie particulière et/ou la mise en œuvre d’équipements de soutien spécialisés.

Intervenant : Technicien ou équipe spécialisée

Niveau 5

Définition : Opérations dont les procédures impliquent un savoir-faire, faisant appel à des

techniques ou technologies particulières, des processus et/ou des équipements de soutien

industriels. Ce sont des opérations de rénovation, reconstruction, etc.

Intervenant : Constructeur ou société spécialisée

1-10 Coûts en Maintenance

En maintenance on peut associer aux dépenses relatives à la maintenance deux

catégories de causes :

- Causes directes : coûts des interventions curatives, coûts des activités préventives

- Causes indirects : couts de production supplémentaires (surconsommation de

consommable, non qualité ex retouche), perte de production (produits non fabriqués

pendant les périodes d’indisponibilités des équipements, reprise de travail impossible,

produit peut ne pas être réutilisable, baisse de qualité ou retard de livraison etc.), des

charges fixes et frais généraux au ralentissement de production.

1-10.1 Coût moyen de fonctionnement CMF

La mission principale du service maintenance est de diminuer le rapport suivant

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 12

La solution de ce rapport est appelée « indicateur de performance ». Pour avoir de bon

indicateur, il faut réduire les dépenses allouées à la maintenance et d’augmenter le service

rendu. Par définition le CMF est cet indicateur qui permet de fixer la date de renouvellement

d’un matériel par une étude économique. Le CMF peut également servir à faire le choix entre

une réparation coûteuse et un remplacement, puis le prix de revente si nécessaire.

Les dépenses de maintenance comprennent :

- Prix d’achat du premier (second etc.) équipement PA1 (PA2 etc.)

- Dépenses de fonctionnement DF1, DF2 etc.

- Dépenses de maintenance du 1er équipement DM1, DM2 etc.

- Valeur de revente du 1er équipement, RV1, RV2 etc.

La qualité et la qualité et quantités de service rendu est noté par N qui peut chiffrer en heures

de marche, kilomètres parcourus, quantité de produits fabriqués, loyer perçu etc.

- Le CMF en usure normale est donné par

- Le CMF si un incident se produit est donné par

- Le CMF si on remplace l’équipement est donné par

Remarque

- Le quotient obtenu pour tout équipement décroit dans les premiers années, passe par

un minimum pour recroitre ensuite en raison de l’augmentation progressive des

dépenses de maintenance et de la diminution de la valeur résiduelle de l’équipement.

- Actualisation des coûts : L’actualisation de coût est fondée sur le principe suivant :

𝑛1 𝑛2

1 𝐶𝑜û𝑡 𝑑 ′ 𝑒𝑥𝑝𝑙𝑜𝑖𝑡𝑎𝑡𝑖𝑜𝑛 1 + 𝑎 𝑥

𝐶𝑜û𝑡 𝑑𝑒 𝑚𝑎𝑖𝑛𝑡𝑒𝑛𝑎𝑛𝑐𝑒 1 + 𝑏 𝑥

𝐶𝑀𝐹𝑛 = +

𝑁𝑛 1+𝑒 𝑥 1+𝑒 𝑥

𝑥=1 𝑥=1

𝑅𝑉𝑛

+ 𝑃𝐴 − 𝑛

1+𝑒

Avec

- Nn : volume total de service rendu au bout de « n » années,

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 13

- RVn : valeur de revente au bout de « n » années,

- « n1 » : nombre d’années d’exploitation,

- « n2 » : nombre d’années de maintenance,

- « a » : taux annuel d’évolution des prix de l’exploitation,

- « b » : taux annuel d’évolution des prix de la maintenance,

- « e » : taux annuel d’actualisation.

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 14

Semaine 3 & 4

Chapitre 2 : DEFAILLANCES

2-1 Définitions

La défaillance selon la norme NF X 60 – 011 : « altération ou cessation d’un bien à

accomplir sa fonction requise ».

Synonymes usuels non normalisés : « failure » (anglais), dysfonctionnement,

dommages, dégâts, anomalies, avaries, incidents, défauts, pannes, détériorations.

Une défaillance peut être :

- Partielle : s’il y a altération d’aptitude du bien à accomplir sa fonction requise.

- Complète : s’il y a cessation d’aptitude du bien à accomplir sa fonction requise.

- Intermittente : si le bien retrouve son aptitude au bout d’un temps limité sans

avoir subi d’action corrective externe.

Fig. Dégradation du bien et durée de vie

NB : tlim indique le moment d’apparition de la défaillance

La panne

État d'un bien inapte à accomplir une fonction requise, excluant l'inaptitude due

à la maintenance préventive ou à d'autres actions programmées ou à un manque de

ressources extérieures.

Remarque: Après une défaillance, le bien est en panne, totale ou partielle. Une

défaillance est un événement à distinguer d'une panne qui est un état.

Les causes de défaillance

Ce sont les raisons de la défaillance. Les raisons peuvent résulter d'au moins

un des facteurs suivants : défaillance due à la conception, à la fabrication, à l'installation, à

un mauvais emploi, par fausse manœuvre, à la maintenance.

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 15

Les modes de pannes

Un mode de panne est la façon par laquelle est constatée l'incapacité d'un bien à

remplir une fonction requise.

Remarque: L'emploi du terme "mode de défaillance" dans ce sens est déconseillé par la

norme.

Le mécanisme de défaillance

Le mécanisme de défaillance correspond aux processus physiques, chimiques ou autres

qui conduisent ou ont conduit à une défaillance.

2-2 Classification et évolution de la défaillance

2-2.1 Classification

La classification d'une défaillance peut se faire en fonction des critères suivants (norme X60-

500) :

- Vitesse d’apparition

o Progressive

o Soudaine

- L’instant d’apparition

o En fonctionnement

o A l’arrêt

o A la sollicitation

- Degré d’importance

o Partielle

o Totale

- En fonction d’apparition et degré d’importance

o Par dégradation : progressive et partielle

o Catalectique : soudaine et complète

- Causes

o Par faiblesse inhérente : due à la conception ou à la fabrication de l’entité

o Par emploi inapproprié : les contraintes appliquées dépassent les possibilités de

l’entité

o Par fausse manœuvre : opération incorrecte dans l’utilisation de l’entité

o Par vieillissement : dégradation dans le temps

- Origine

o Interne à l’entité

o Externe à l’entité

- Conséquences

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 16

o Critique

o Majeure

o Mineure

- Caractère

o Systématique : liée d’une manière certaine à une cause

o Reproductible : peut être provoquée à volonté en simulant ou reproduisant la

cause

o Non reproductible : la cause ne reproduit jamais la défaillance

2-2.2 Evolution de la défaillance

Il y a deux modèles de défaillance selon leur type d’apparition

o Modèle de dégradation

o Modèle catalectique

La figure suivante présente l’évolution de la défaillance en fonction du temps d’exploitation

2-2.3 Processus d’évolution

Le processus d’évolution de la défaillance est présenté par la figure suivante

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 17

Avec

A : l’initiation se trouve souvent un défaut « santé-matière », un défaut de conception,

de fabrication, une cause extrinsèque (choc, surcharge)

B : La propagation s'opère souvent par des modes de défaillance en fonctionnement,

tels que la fatigue, l'usure, …

C : La rupture intervient généralement de façon accélérée, consécutive à la

propagation dans le temps, ou de façon soudaine.

2-2.4 Taux de défaillance

Pour déterminer le taux de défaillance, on prend le principe suivant « si un composant

fonctionnant pendant une période t et présente n défaillance », le moyen de temps de bon

fonctionnement est donné par

𝑡 1

𝑀𝑇𝐵𝐹 = =

𝑛 𝜆

Ou λ est le taux de défaillance

Alors

𝑁𝑜𝑚𝑏𝑟𝑒 𝑑𝑒 𝑑é𝑓𝑎𝑖𝑙𝑙𝑎𝑛𝑐𝑒𝑠 𝑇𝑒𝑚𝑝𝑠 𝑐𝑢𝑚𝑢𝑙 é 𝑑𝑒 𝑓𝑜𝑛𝑐𝑡𝑖𝑜𝑛𝑛𝑒𝑚𝑒𝑛𝑡

𝜆 = 𝑇𝑒𝑚𝑝𝑠 et 𝑀𝑇𝐵𝐹 =

𝑐𝑢𝑚𝑢𝑙 é 𝑑𝑒 𝑓𝑜𝑛𝑐𝑡𝑖𝑜𝑛𝑛𝑒𝑚𝑒𝑛𝑡 𝑁𝑜𝑚𝑏𝑟𝑒 𝑑𝑒 𝑑é𝑓𝑎𝑖𝑙𝑙𝑎𝑛𝑐𝑒𝑠

Exemple d’application

Exemple 1

Un compresseur industriel a fonctionné pendant 8000 heures en service continu avec 5

pannes dont les durées respectives sont 7 ; 22 ; 8,5 ; 3,5 ; 9 heures

MTBF= 1590 heures et λ= 6,289 10-4

Exemple 2

8 composants identiques testés sur une durée de 550 heures dans les mêmes

conditions. Panne pour les composants 1=65h ; 2=115h ; 3=135h ; 4= 340 h ; 5=535h ;

λ= 0,00176

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 18

2-3 Outils d’analyse des défaillances (Diagramme causes-effet, 5 pourquoi, Graphe de Pareto,

AMDEC, Arbre de défaillance etc.)

L’analyse des défaillances peut s’effectuer :

- Soit de manière quantitative puis qualitative,

- Soit de manière prévisionnelle en phase de conception ou à posteriori.

Tout le problème pour l’homme de maintenance est de savoir quelles défaillances

qu’on peut traiter en priorité, or certaines n’ayant que peu d’importance en termes

d’effets et de coûts.

Le diagnostic d’une défaillance fait partie du travail quotidien de l’homme de maintenance, la

prévoir, afin qu’elle n’arrive pas, est encore mieux. C’est le but de l’analyse prévisionnelle

des défaillances.

2-3.1 Analyse quantitative des défaillances

L’analyse quantitative d’un historique va permettre de dégager des actions

d’amélioration, donc d’identifier les défaillances à approfondir afin de les corriger et

les prévenir. Les méthodes le plus utilisées en analyses quantitatives sont :

- Méthode ABC ou 80/20

- Diagramme de Pareto en N, Nt et 𝑡

Les données historiques à saisir doivent être les suivants :

- Dates des interventions correctives (jours, heures) et nombre N de défaillances,

pour calculer la période de bon fonctionnement, le TBF et le MTBF

- Temps d’arrêt de production (DT = Down Time) consécutifs à des défaillances, y

compris ceux des « micro-défaillances »

- Durées d’intervention maintenance (qui permet de déterminer le MTTR)

Les données obtenues permettent de localiser les éléments sensibles à partir de la

décomposition structurelle et d’observer les modes de défaillance le plus fréquents.

o Méthode ABC ou 80/20

Elle permet l’investigation qui met en évidence les éléments les plus importants d’un

problème afin de faciliter les choix et les priorités. On classe les événements (pannes par

exemple) par ordre décroissant de coûts (temps d’arrêts, coût financier, nombre, etc..),

chaque événement se rapportant à une entité. On établit ensuite un graphique faisant

correspondre les pourcentages de coûts cumulés aux pourcentages de types de pannes ou

de défaillances cumulés.

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 19

On observe trois zones :

1. Zone A : 20% des pannes occasionnent 80% des coûts ;

2. Zone B : les 30% de pannes supplémentaires ne coûtent que 15% supplémentaires ;

3. Zone C : les 50% de pannes restantes ne concernent que 5% du coût global.

Conclusion : il est évident que la préparation des travaux de maintenance doit porter sur les

pannes de la zone A.

Application

Soit une entreprise de sous-traitance de circuits électroniques. Un atelier d'assemblage de

composants CMS comporte un parc de 10 machines. Une étude réalisée à partir de

l'historique des défaillances de l'année passée permet d'établir le nombre de

défaillances par machine :

Machines Nb de défaillances/an

1 176

2 29

3 154

4 32

5 9

6 3

7 4

8 6

9 8

10 31

On demande de traduire ces chiffres en un graphe de Pareto.

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 20

o Diagramme de Pareto en N, Nt et 𝑡

Le diagramme de Pareto est la suite de la Méthode ABC ou 80/20, où on exploite cette

méthode en allant beaucoup plus loin :

- On dresse un tableau regroupant les sous-ensembles, le nombre de défaillances

N, les temps d’arrêt par sous-ensemble Nt et la moyenne des temps d’arrêt 𝑡

- On élabore les diagrammes en bâtons N, Nt et 𝑡 ; ils permettront de déterminer la

priorité de prise en charge des sous-ensembles par le service maintenance,

- Le graphe en N oriente vers l’amélioration de la fiabilité ;

- Le graphe en Nt est un indicateur de disponibilité, car Nt estime la perte de

disponibilité de chaque sous-ensemble ;

- Le graphe en 𝑡 oriente vers la maintenabilité, c’est à dire l’amélioration de l’aptitude

à la maintenance.

Application :

Continuer l’analyse du tableau ci-dessus avec la méthode de Pareto élargie en N, Nt et 𝑡

2-3.2 Analyse qualitative des défaillances

Les trois méthodes d’analyse qualitative des défaillances les plus utilisées sont :

- Le diagnostic et expertise

- Diagramme Cause –Effets

- Arbre de défaillances

2-3.2.1 Le diagnostic et expertise

Le diagnostic est « l’identification de la cause probable de défaillance à l’aide d’un

raisonnement logique fondé sur un ensemble d’informations provenant d’une inspection,

d’un contrôle ou d’un test ». La norme NF EN 13306 va plus loin, puisqu’elle

indique que le diagnostic d’une panne est « l’ensemble des actions menées pour la détection

de la panne, sa localisation et l'identification de la cause ». On va donc jusqu’à l’expertise

de la défaillance. La méthode nécessite un grand nombre d’information auprès des utilisateurs

(détection, manifestation, symptômes) et dans les documents techniques.

2-3.2.2 Quelques définitions

Manifestation

La manifestation (ou effet) de la défaillance se manifeste par son amplitude (partielle ou

complète), sa vitesse (elle est progressive ou soudaine), son caractère (elle est permanente,

fugitive ou intermittente)

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 21

Symptômes

Les symptômes peuvent être observés sans démontage, par les utilisateurs de l’équipement ou

par le maintenancier mais en utilisant la méthode VTOAG. Le VTOAG est l’utilisation

naturelle des cinq sens de l’individu. Il ne faut jamais les négliger, car ils sont capables de

contribuer à l’établissement d’un diagnostic.

- La vue (V) :

o Détection de fissures, fuites, déconnections,

o Détection de dégradations mécaniques.

- Le toucher (T) :

o Sensation de chaleur, de vibration,

o Estimation d’un état de surface.

- L’odorat (O) :

o Détection de la présence de produits particuliers,

o «Odeur de brûlé», embrayage chaud,...

- L’auditif (A) :

o Détection de bruits caractéristiques (frottements, sifflements).

- Le goût (G) :

o Identification d’un produit (fuite).

Les symptômes peuvent aussi s’observer après démontage : mesures, observations de rupture,

d’état de surface, contrôles non destructifs, etc.

Expérience

Lorsqu’il aborde un problème de défaillance sur un matériel, le maintenancier ne peut pas se

permettre de naviguer à vue. Il connaît déjà les probabilités d’apparition de défaillance sur un

matériel.

Savoir-faire

Le diagnostic est construit comme une enquête policière : le maintenancier part des

informations et symptômes, et à partir de son expérience, il formule des hypothèses affectées

d’un niveau de probabilité plus ou moins important, teste ces hypothèses afin de se construire

une certitude. Il dispose pour cela d’outils de diagnostic. Les plus utilisés sont :

- Le diagramme Causes – Effets,

- L’arbre des causes,

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 22

- L’organigramme de diagnostic et/ou la fiche de diagnostic

2-3.2.3 Le diagramme Causes – Effets,

Cet outil a été créé par Ishikawa, professeur à l’Université de la TOKYO dans les

années 60. Le diagramme causes-effet est une représentation graphique du classement par

familles de toutes les causes possibles pouvant influencer un processus. Ces familles de

causes au nombre de 5 engendrent la non qualité dans un processus de fabrication. Leur

nom commence par la lettre M d’où l’appellation 5M (Milieu, Matière, Matériel, Main

d’œuvre, Méthode). Ishikawa a proposé une représentation graphique en « arête de

poisson ». Il s'agit d'une représentation arborescente des liaisons significatives entre un

résultat, l'effet, et les multiples causes susceptibles d'en être à l'origine.

Les figures suivantes présentent des exemples du principe de la méthode.

Exemple 1

Exemple 2 : analyse du défaut de fonctionnement d’une pompe hydraulique.

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 23

Application

Prendre le défaut (défaillance) d’un élément d’un vélo et analyser ce défaut par la méthode

5M.

2-3.2.4 L’arbre des causes,

C’est un diagramme déductif qui va de l’effet vers la cause et qui a pour objet de

rechercher toutes les combinaisons de défaillances élémentaires (primaires) pouvant

déboucher vers une panne. L’outil utilise des symboles qu’on utilise sur les circuits logiques.

Pour construire un arbre de défaillance, on peut utiliser l’organigramme de diagnostic suivant

2-3.2.5 Q-Q-O-Q-C-P& 5 Pourquoi

Quoi ? Qui ? Où ? Quand ? Comment ? Et à chaque fois Pourquoi ?

Qu'il s'agisse d'analyser une défaillance, d'organiser un poste de travail, la logistique des flux,

la conduite d'une réunion, une procédure administrative, … l'emploi rigoureux de cette

démarche contribue incontournablement à mettre en œuvre les conditions optimales de

performance. Simplicité et rigueur sont des conditions essentielles à la réussite.

1- Quoi ? Pourquoi ?

2- Qui ? Pourquoi ?

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 24

3- Où ? Pourquoi ?

4- Quand ? Pourquoi ?

5- Comment ? Pourquoi ?

Les"5 pourquoi" postulent que la répétition de la question permet l'analyse exhaustive d'une

situation jusqu'à conduire aux meilleurs choix de solutions. La question est reposée jusqu'à ce

que la réponse ne permette plus de relancer la recherche des causes.

2-3.2.6 Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité (AMDEC)

- Définition

L'AMDEC est une procédure d'analyse des modes de défaillance et de leurs effets. C’est

une méthode d’analyse préventive de fonctionnement des produits et des équipements.

On distingue 2 types d'AMDEC :

AMDEC de conception : Analyse prévisionnelle des défaillances

→ Amélioration de la conception

→ Définition de la maintenance

AMDEC de maintenance : Analyse des défaillances observées →

→ Amélioration de la maintenance

→ Modification ponctuelle de la conception

- Méthodologie d’une méthode AMDEC

1- Constitution d'un groupe de travail

2- Décomposition fonctionnelle du système

3- Evaluation des défaillances potentielles

4- Détermination des modes de défaillance, de leurs effets et de leurs causes

5- Evaluation et notation de chaque cause de défaillance

D : probabilité de non détection de la cause de la défaillance

O : probabilité d'apparition ou d'occurrence de la cause de la défaillance

G : gravité de la défaillance

6- Calcul de criticité et hiérarchisation

L'indice de criticité C est obtenu par : C = D × O × G.

7- Déduction des actions correctives à mener

Application sur l’AMDEC

Choisir un exemple pour appliquer la méthode AMDEC

Semaine 5 : Evaluation

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 25

Semaine 6 & 7

Chapitre 3 : TENDANCE DE LA MAINTENANCE EN ENTREPRISE

3-1 Maintenance corrective

Définition AFNOR (norme X 60-010) : «Opération de maintenance effectuée après

défaillance ». La maintenance corrective correspond à une attitude de défense (subir) dans

l’attente d’une défaillance fortuite, attitude caractéristique de l’entretien traditionnel.

3-1.1 Opération de maintenance corrective

Après apparition d’une défaillance, le maintenancier doit mettre en œuvre un certain nombre

d’opérations dont :

- test : c’est à dire la comparaison des mesures avec une référence.

- détection ou action de déceler l'apparition d'une défaillance.

- localisation ou action conduisant à rechercher précisément les éléments par

lesquels la défaillance se manifeste.

- diagnostic ou identification et analyse des causes de la défaillance.

- dépannage, réparation ou remise en état (avec ou sans modification).

- contrôle du bon fonctionnement après intervention.

- amélioration éventuelle : c’est à dire éviter la réapparition de la panne.

- historique ou mise en mémoire de l'intervention pour une exploitation ultérieure.

Ce processus des opérations de la maintenance corrective se fait par ordre.

3-1.2 Le Temps en maintenance corrective

Il est difficile de prévoir le temps d’intervention en maintenance corrective car il dépend de la

gravité de l’intervention. Il peut être :

- Faible

- Important

- Majeure (en cas de mort d’homme, plusieurs jours s’il y a enquête de police)

Pour réduire la durée des interventions, donc les coûts directs et indirects (coûts

d’indisponibilité de l’équipement), on peut :

- Mettre en place des méthodes d’interventions rationnelles et standardisées

(outillages spécifiques, échanges standards, logistique adaptée, etc..).

- Prendre en compte la maintenabilité des équipements dès la conception (trappe de

visites accessibles, témoins d’usure visible, etc..).

3-1.3 Types de Maintenance corrective

La maintenance corrective est, par définition, imprévisible mais pas forcément imprévue :

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 26

a) Maintenance corrective «acceptée»

La recherche permanente du meilleur rapport, usage/coût, peut conduire à accepter la

défaillance d’un équipement avant d’envisager des actions de maintenance.

b) Maintenance corrective «palliative»

Action de maintenance corrective destinée à permettre à un bien d’accomplir

provisoirement tout ou partie d’une fonction requise.

Appelée couramment «dépannage», la maintenance palliative est principalement constituée

d’actions à caractère provisoire qui doivent être suivies d’actions curatives.

c) Maintenance corrective «curative»

Action de maintenance corrective ayant pour objet de rétablir un bien dans un état spécifié

pour lui permettre d’accomplir une fonction requise.

3-2 Maintenance préventive

Maintenance effectuée selon des critères prédéterminés, dans l’intention de réduire la

probabilité de défaillance d’un bien ou la dégradation d’un service rendu.

Elle doit permettre d’éviter les défaillances du matériel en cours d’utilisation. Il y a deux

types de maintenance préventive :

- Systématique

- conditionnelle

3-2.1 Objectifs de la maintenance préventive

Les objectifs de la maintenance préventive sont :

- Augmenter la durée de vie du matériel.

- Diminuer la probabilité des défaillances en service.

- Diminuer les temps d’arrêt en cas de révision ou de panne.

- Prévenir et aussi prévoir les interventions coûteuses de maintenance corrective.

- Permettre de décider la maintenance corrective dans de bonnes conditions.

- Eviter les consommations anormales d’énergie, de lubrifiant, etc….

- Améliorer les conditions du travail du personnel de production.

- Diminuer le budget de maintenance.

- Supprimer les causes d’accidents graves.

3-2.2 Avantage de la maintenance préventive

La mise ne place d'une pratique de maintenance préventive présente un certain nombre

d'avantages :

- Une amélioration de la productivité de l’entreprise

- Un coût de réparation moins élevé

- La diminution des stocks de production

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 27

- La limitation des pièces de rechange

- Une meilleure crédibilité du service maintenance

- Une plus grande motivation du personnel de maintenance

3-2.3 La maintenance préventive systématique

C’est la Maintenance préventive effectuée selon un échéancier établi selon le temps ou le

nombre d’unités d’usage. Même si le temps est l’unité la plus répandue, d’autres unités

peuvent être retenues telles que : la quantité, la longueur et la masse des produits fabriqués, la

distance parcourue, le nombre de cycles effectués, etc.

Cette périodicité d’intervention est déterminée à partir de la mise en service ou après

une révision complète ou partielle.

La méthode nécessite de connaitre :

- Le comportement du matériel.

- Les modes de dégradation.

- Le temps moyen de bon fonctionnement entre 2 avaries

3-2.4 La maintenance préventive conditionnelle

On l’appelle aussi maintenance prédictive (terme non normalisé). C’est la maintenance

préventive subordonnée à un type d’événement prédéterminé (auto diagnostic,

information d’un capteur, mesure d’une usure, etc...).

La maintenance conditionnelle est donc une maintenance dépendante de l’expérience et

faisant intervenir des informations recueillies en temps réel. Tout le matériel est concerné ;

cette maintenance préventive conditionnelle se fait par des mesures pertinentes sur le

matériel en fonctionnement.

3-2.4.1 Opération de la maintenance préventive

Ces opérations trouvent leurs définitions dans la norme NF X 60-010 et NF EN 13306

- Inspection : contrôle de conformité réalisé en mesurant, observant, testant ou

calibrant les caractéristiques significatives d'un bien

- Contrôle : vérification de la conformité à des données préétablies, suivie d’un

jugement.

- Visite : examen détaillé et prédéterminé de tout (visite générale) ou partie (visite

limitée) des différents éléments du bien et pouvant impliquer des opérations de

maintenance du premier et du deuxième niveau

- Test : comparaison des réponses d’un système par rapport à un système de référence

ou à un phénomène physique significatif d’une marche correcte,

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 28

- Echange standard : remplacement d’une pièce ou d’un sous-ensemble

défectueux par une pièce identique, neuve ou remise en état préalablement, conformément

aux prescriptions du constructeur.

- Révision : ensemble complet d'examens et d'actions réalisées afin de maintenir

le niveau de disponibilité et de sécurité d’un bien. Une révision est souvent conduite à

des intervalles prescrits du temps ou après un nombre déterminé d'opérations.

Les trois premières opérations sont encore appelées « opérations de surveillance ».

3-3 Maintenance Améliorative

L’amélioration des biens d’équipement est un « ensemble des mesures techniques,

administratives et de gestion, destinées à améliorer la sûreté de fonctionnement d'un bien sans

changer sa fonction requise » (norme NF EN 13306). On apporte donc des modifications à la

conception d’origine dans le but d’augmenter la durée de vie des composants, de les

standardiser, de réduire la consommation d’énergie, d’améliorer la maintenabilité, etc.

3-3.1 Objectifs de la maintenance Améliorative

La maintenance améliorative est un état d’esprit nécessitant un pouvoir d’observation critique

et une attitude créative. Les objectifs de la maintenance améliorative d’un bien sont :

- L’augmentation des performances de production.

- L’augmentation de la fiabilité.

- L’amélioration de la maintenabilité.

- La standardisation de certains éléments ou sous-ensemble,

- L’augmentation de la sécurité des utilisateurs.

3-3.2 Opération de la maintenance améliorative

Rénovation

C’est l’inspection complète de tous les organes, la reprise dimensionnelle complète ou

le remplacement des pièces déformées, la vérification des caractéristiques et éventuellement,

la réparation des pièces et sous-ensembles défaillants. C’est donc une suite possible à

une révision générale. Une rénovation peut donner lieu à un échange standard.

Reconstruction

« Action suivant le démontage du bien principal et remplacement des biens qui

approchent de la fin de leur durée de vie et/ou devraient être systématiquement remplacés ».

La reconstruction diffère de la révision en ce qu'elle peut inclure des modifications

et/ou améliorations. L’objectif de la reconstruction est normalement de donner à un bien une

vie utile qui peut être plus longue que celle du bien d’origine.

Modernisation

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 29

C’est l remplacement d’équipements, d’accessoires, des logiciels par des sous

ensembles apportant, grâce à des perfectionnements techniques n’existant pas sur le bien

d’origine, une amélioration de l’aptitude à l’emploi du bien. Une modernisation peut

intervenir dans les opérations de rénovation ou de reconstruction.

3-4 Complémentarité de deux tendances

Quelque soit la qualité de maintenance préventive appliquée au système il y a toujours des

défaillances résiduelles, cette type de défaillance est préférable à concevoir par la

maintenance corrective. Le responsable de maintenance doit choisi la maintenance préventive

qu’il effectuera et, autant que possible, la part qu’il laissera à la maintenance corrective.

3-4.1 Influence sur la charge de travail

Les 5% de correctif dit résiduel sont inévitables. La charge globale de travail décroît

quand la part d’heures consacrées au préventif augmente.

3-4.2 Aspect économique

Ce graphe montre l’existence d’un optimum économique du niveau préventif à mettre en

œuvre. Il prouve surtout que faire de la maintenance, ce n’est pas du préventif à tout prix.

Maint_Ind/MEO &FC MEO/ISTD/JFRamahaleo Page 30

Vous aimerez peut-être aussi

- VF 01 03 2019 - Cours de Maintenance Industrielle en MEO Et FC MEODocument60 pagesVF 01 03 2019 - Cours de Maintenance Industrielle en MEO Et FC MEOhary rakotondrainyPas encore d'évaluation

- 1cours de Maintenance Industrielle BTS ESADocument59 pages1cours de Maintenance Industrielle BTS ESAchorouk bougattaya100% (1)

- Ch1et 2 Cours Schema Et Maintenance 2021-ConvertiDocument14 pagesCh1et 2 Cours Schema Et Maintenance 2021-ConvertiHadil Sadok100% (1)

- Mip - Base de La Mce - Chap1 Fonction MceDocument13 pagesMip - Base de La Mce - Chap1 Fonction MceTECHNOLOGIES MODERNES DU CAMEROUNPas encore d'évaluation

- Chapitre I - 1Document13 pagesChapitre I - 1ouchefoune.ali.lichsi22Pas encore d'évaluation

- Entretien D'un Vehicule - TSDocument32 pagesEntretien D'un Vehicule - TSMamama MomomoPas encore d'évaluation

- Management de La Maintenance IndustrielleDocument170 pagesManagement de La Maintenance IndustrielleOMAR BENAZIZPas encore d'évaluation

- Approche de La Maintenance IndustrielleDocument93 pagesApproche de La Maintenance Industriellejacquin tefoungPas encore d'évaluation

- Chapitre I Generalites Et Difinition de La Maintenance2Document6 pagesChapitre I Generalites Et Difinition de La Maintenance2hayet debbichPas encore d'évaluation

- ChapDocument30 pagesChapReal Madrid RonaldoPas encore d'évaluation

- Cours Maintenance IndustrielleDocument35 pagesCours Maintenance IndustrielleSamar Jridi100% (2)

- h5 TC Maintenance Coursv2 Coursv2 1783Document180 pagesh5 TC Maintenance Coursv2 Coursv2 1783stevin_doc100% (1)

- Chapitre 1 Introduction À La Maintenance IndustrielleDocument14 pagesChapitre 1 Introduction À La Maintenance Industriellefkjfhjt100% (1)

- Chapitre 2 UF 33 Maintenance IndustrielleDocument14 pagesChapitre 2 UF 33 Maintenance IndustrielleBentahar YoucefPas encore d'évaluation

- Maintenace Industrielle (Chapitre1)Document9 pagesMaintenace Industrielle (Chapitre1)abderrahim hafiedPas encore d'évaluation

- Cours de Maintenance - WnziedocxDocument91 pagesCours de Maintenance - WnziedocxRalf WolwerinePas encore d'évaluation

- Chapitre-1-Introduction À La Maintenance, Enjeux Et StratégiesDocument12 pagesChapitre-1-Introduction À La Maintenance, Enjeux Et StratégiesHamrouni100% (1)

- Cours de Maintenance Industrielle Cours 2018 - 2019Document13 pagesCours de Maintenance Industrielle Cours 2018 - 2019Amlch OnPas encore d'évaluation

- Concepts Et Méthodes MaintenanceDocument57 pagesConcepts Et Méthodes Maintenancekengne DEFO darlinPas encore d'évaluation

- Cours 1 Généralités de La Maintenance (Caractérisation Et Maintenance Des Moyens) (GPL-S1)Document6 pagesCours 1 Généralités de La Maintenance (Caractérisation Et Maintenance Des Moyens) (GPL-S1)Walid Jaf100% (1)

- ABC Maint EnspdDocument180 pagesABC Maint EnspdO'Neal MbidaPas encore d'évaluation

- Maintenance Industrielle ConvertiDocument18 pagesMaintenance Industrielle ConvertiUniver BouiraPas encore d'évaluation

- Cour Caractérisation Et Maintenance Des Moyens 2Document39 pagesCour Caractérisation Et Maintenance Des Moyens 2saciramzi555Pas encore d'évaluation

- Cours de Maintenance Des Systèmes de ProductionDocument86 pagesCours de Maintenance Des Systèmes de ProductionIsidore NEYA100% (2)

- I.1 Définition de La Maintenance (Norme NF EN 13306)Document5 pagesI.1 Définition de La Maintenance (Norme NF EN 13306)Abdelillah BoucharebPas encore d'évaluation

- Curso Mantenimiento Jean ClaudeDocument66 pagesCurso Mantenimiento Jean Claudeferavila60Pas encore d'évaluation

- Cours de Gestion de Maintenance GBM2 2022Document110 pagesCours de Gestion de Maintenance GBM2 2022Razack SawadogoPas encore d'évaluation

- Cour Maintenance Issat Partie 2Document169 pagesCour Maintenance Issat Partie 2Rafaa SaaidiaPas encore d'évaluation

- 03 - La Maintenance Au Sein de L'entreprise - ProfDocument3 pages03 - La Maintenance Au Sein de L'entreprise - ProfMohamed OuladPas encore d'évaluation

- Présentation1 MaintenaneDocument19 pagesPrésentation1 MaintenaneMELLOUK SoufianePas encore d'évaluation

- Introduction A La MaintenanceDocument11 pagesIntroduction A La Maintenancelinabosli2710Pas encore d'évaluation

- GMAODocument7 pagesGMAOza3zou3Pas encore d'évaluation

- Cours de MaintenanceDocument66 pagesCours de MaintenanceEzayPas encore d'évaluation

- DGRGRGDocument18 pagesDGRGRGasmae raquiPas encore d'évaluation

- Cours Maintenance+ENIMDocument99 pagesCours Maintenance+ENIMYassine Zahar100% (4)

- Chapitre 1 Approche de La Maintenance IndustrielleDocument6 pagesChapitre 1 Approche de La Maintenance IndustrielleSySekouAmadTidianePas encore d'évaluation

- Cours M.JP Introduction À La Maintenance PDFDocument26 pagesCours M.JP Introduction À La Maintenance PDFMOUANDA EmmanuelPas encore d'évaluation

- Maintenance Surete de Fonctionnement Decouverte DR Salima DridDocument16 pagesMaintenance Surete de Fonctionnement Decouverte DR Salima DridBAMBA LACINAPas encore d'évaluation

- ChapitreI Maintenance IndustrielDocument9 pagesChapitreI Maintenance IndustrielCiel BleuPas encore d'évaluation

- Cours Maintenance FiabilitéDocument55 pagesCours Maintenance Fiabilitéأويس أويسPas encore d'évaluation

- h5 TC Maintenance Chap1Document15 pagesh5 TC Maintenance Chap1alalehomar204Pas encore d'évaluation

- Cours de Maintenance L2 PEADocument87 pagesCours de Maintenance L2 PEADjouweinannodji Yves100% (1)

- 02 - La Maintenance Au Sein de L'entreprise PDFDocument3 pages02 - La Maintenance Au Sein de L'entreprise PDFTriki Bilel100% (1)

- Cours Maintenance 2BENIM 1 PDFDocument99 pagesCours Maintenance 2BENIM 1 PDFhocine100% (1)

- Cour MaintenanceDocument16 pagesCour Maintenancemiss khanPas encore d'évaluation

- Organisation Et Methodes de Maintenance v2Document53 pagesOrganisation Et Methodes de Maintenance v2Cheick hamala SibyPas encore d'évaluation

- Msi 01Document39 pagesMsi 01Dahbia Rym HAFIDPas encore d'évaluation

- Chapitre 1 Et 2 ET4Document38 pagesChapitre 1 Et 2 ET4Yves ItsikePas encore d'évaluation

- Cours Maintenance IndustrielleDocument82 pagesCours Maintenance Industriellechorfi yacinePas encore d'évaluation

- Cours FusionnéDocument16 pagesCours FusionnéBen DECROIXPas encore d'évaluation

- Cours Maintennace Des Systemes ElectromecaniqueDocument21 pagesCours Maintennace Des Systemes ElectromecaniqueMayfieldPas encore d'évaluation

- Strategie de Maint Vue D EnsembleDocument18 pagesStrategie de Maint Vue D Ensembleyassine lahninPas encore d'évaluation

- Metalbi MaintenanceDocument10 pagesMetalbi MaintenanceabdousewagerPas encore d'évaluation

- Maintenance 2021Document202 pagesMaintenance 2021Nouhaila ADBIBPas encore d'évaluation

- Chap2 - Service de La Maintenance Au Sein de L'entrepriseDocument4 pagesChap2 - Service de La Maintenance Au Sein de L'entrepriseBass SowPas encore d'évaluation

- Chapitre1 MaintenanceDocument4 pagesChapitre1 MaintenanceKhaled BenyoucefPas encore d'évaluation

- Conception automobile: Les Grands Articles d'UniversalisD'EverandConception automobile: Les Grands Articles d'UniversalisPas encore d'évaluation

- Calcul du prix de revient: Rentabiliser les coûts de production et de distribution pour les chefs d'entreprises belgesD'EverandCalcul du prix de revient: Rentabiliser les coûts de production et de distribution pour les chefs d'entreprises belgesPas encore d'évaluation

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- Le Guide Pratique du Contract Management: Méthodes, outils, procédures et meilleures pratiques du Contract ManagementD'EverandLe Guide Pratique du Contract Management: Méthodes, outils, procédures et meilleures pratiques du Contract ManagementPas encore d'évaluation

- SMP S6 EII TDS El Amraoui Chapitre 6Document10 pagesSMP S6 EII TDS El Amraoui Chapitre 6Houssein EL GHARSPas encore d'évaluation

- Present Simple RappelDocument8 pagesPresent Simple RappelYousra BadPas encore d'évaluation

- Stereochimie Chim 201-05-06cDocument13 pagesStereochimie Chim 201-05-06cToumany FofanaPas encore d'évaluation

- Réglement Intérieur ISM 2018-2019Document1 pageRéglement Intérieur ISM 2018-2019BELSPas encore d'évaluation

- TP - Ms ProjectDocument3 pagesTP - Ms ProjectArthur OuattaraPas encore d'évaluation

- 2013ADODocument42 pages2013ADOZikasELPas encore d'évaluation

- Le Marketing BancaireDocument4 pagesLe Marketing BancaireLoubna MarocPas encore d'évaluation

- Histoire Des Congregations ReligieusesDocument31 pagesHistoire Des Congregations ReligieusesMarc Bozzo BatallaPas encore d'évaluation

- SimulationDocument5 pagesSimulationHoussem Eddine MereghniPas encore d'évaluation

- Axlou Toth Pour L'innovation: Cours de Renforcement Ou À Domicile Maths-PC-SVT: 78.192.84.64-78.151.34.44Document3 pagesAxlou Toth Pour L'innovation: Cours de Renforcement Ou À Domicile Maths-PC-SVT: 78.192.84.64-78.151.34.44yayaPas encore d'évaluation

- BossuetDocument21 pagesBossuetLISBONNEPas encore d'évaluation

- Définitions de ESQ, AVP, APD, APS, PRO, ACT, EXE, DET, OPC, AOR, DIA, ...Document24 pagesDéfinitions de ESQ, AVP, APD, APS, PRO, ACT, EXE, DET, OPC, AOR, DIA, ...lgmaPas encore d'évaluation

- 1moiscrosstrain PhilDocument31 pages1moiscrosstrain PhilNikoPas encore d'évaluation

- Questionnaire QuickDocument2 pagesQuestionnaire QuickRédâ AminePas encore d'évaluation

- TP Ecolexx SQL LDDDocument3 pagesTP Ecolexx SQL LDDapi-26420184Pas encore d'évaluation

- TD1 HTML PDFDocument3 pagesTD1 HTML PDFAbdo ElmamounPas encore d'évaluation

- Catalogue Carrier 2011Document484 pagesCatalogue Carrier 2011joey42100% (1)

- MINPOSTEL Rapport NGUENADocument74 pagesMINPOSTEL Rapport NGUENASimonet NguenaPas encore d'évaluation

- 001 TXT Deriv 2022Document10 pages001 TXT Deriv 2022Mat GrallPas encore d'évaluation

- Credit BailDocument32 pagesCredit Bailkoigina100% (3)

- Le Culte de Famille Son ImportanceDocument10 pagesLe Culte de Famille Son ImportanceN'da DjanPas encore d'évaluation

- Essai Sur Le Bonheur Ou Réflexions Philosophiques Sur Les Biens Et Les Maux de La Vie HumaineDocument295 pagesEssai Sur Le Bonheur Ou Réflexions Philosophiques Sur Les Biens Et Les Maux de La Vie HumaineEmmanuel GleveauPas encore d'évaluation

- Quizz 2024 CorrigÃsDocument8 pagesQuizz 2024 CorrigÃssitrakarasolosonPas encore d'évaluation

- Double Distributivite 2 CorrigeDocument3 pagesDouble Distributivite 2 CorrigeKantryPas encore d'évaluation

- Gestion Budgetaire DevoirDocument5 pagesGestion Budgetaire DevoirVictoire OnanenaPas encore d'évaluation

- Cours Droit Penal Du Travail Cadre SynthetiqueDocument41 pagesCours Droit Penal Du Travail Cadre SynthetiqueAragsan HousseinPas encore d'évaluation

- LA GénéralDocument56 pagesLA Généralfotso kamgaPas encore d'évaluation

- Filières OffertesDocument162 pagesFilières OffertesMidou sebPas encore d'évaluation

- Cours Libertes PubliquesDocument47 pagesCours Libertes PubliquesAziz BenPas encore d'évaluation

- French Polishing MethodeDocument35 pagesFrench Polishing MethodeJobePas encore d'évaluation