Académique Documents

Professionnel Documents

Culture Documents

Cours Master2 ME Diagnostic PDF

Transféré par

abd elhamid mabroukTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Cours Master2 ME Diagnostic PDF

Transféré par

abd elhamid mabroukDroits d'auteur :

Formats disponibles

0

Diagnostic des défauts dans la machine

asynchrone

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

1

I.1 Introduction

La machine asynchrone spécialement le moteur asynchrone joue un rôle important dans le domaine de la

conversion de l'énergie électromécanique. Du fait de sa simplicité de construction, d'utilisation et d'entretien,

de sa robustesse et son faible coût d'achat de fabrication. Mais la machine est soumise de plus en plus à des

perturbations auxquelles sont sensibles, ce qui provoquent à la machine des défaillances.

La surveillance et le diagnostic des machines électriques représentent un enjeu scientifique et

économique. Le diagnostic nécessite la connaissance d’une terminologie variée comme par exemple, la

sûreté de fonctionnement qui peut être définie par l'aptitude d'une entité à satisfaire une ou plusieurs

fonctions requises dans des conditions données. Elle est scientifiquement caractérisable par l’étude statique

et dynamique des systèmes du point de vue prévisionnel, opérationnel et expérimental, en tenant compte des

aspects de probabilités et de conséquences liées aux défaillances.

La surveillance est un moyen de garantir le bon fonctionnement des systèmes. Le diagnostic est une partie

de la surveillance qui a pour objectif de trouver la cause des dysfonctionnements. Multiples défaillances

peuvent apparaître dans la machine asynchrone. Elles peuvent être prévisibles ou intempestives, mécaniques,

électriques ou magnétiques et leurs causes sont très variées.

I.2 Intérêt du diagnostic

Pendant leurs fonctionnements, les moteurs peuvent être exposés à différents environnements hostiles ou

avoir des défauts de fabrications. Les différents défauts internes du moteur (courts-circuits entre spires,

roulements cassés, excentricité du rotor, ruptures de barres au rotor) et les différents défauts externes du

moteur (coupure de phase, surcharge mécanique, rotor bloqué, surcharge électrique) peuvent se produire tôt

ou tard.

Les statistiques des différents défauts dans les machines à asynchrone est illustré sur la figure 1

Figure .1: Répartition des défauts de la machine asynchrone

I.2. Constitution de la machine asynchrone

La machine asynchrone à cage ou MAS est une machine électrique tournante assurant la tache de la

conversion d'énergie par induction électromagnétique.

Les parties constitutives de la machine asynchrone sont:

• le stator: partie fixe de la machine, constituée de disques en tôles magnétiques portant les

enroulements chargés de magnétiser l’entrefer,

• le rotor: c'est la partie tournante où est constitué de disques en tôles magnétiques empilés sur

l’arbre de la machine portant un enroulement injecté,

• les organes mécaniques: permettant la rotation du rotor et le maintien des différents sous-

ensembles.

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

2

• Stator: Les différents types des moteurs asynchrones ne se distinguent que par le rotor ; dans tous les

cas le stator reste dans son principe, le même. Il est constitué d'un enroulement bobiné réparti dans les

encoches du circuit magnétique statorique. Ce circuit magnétique est constitué d'un empilage de tôles dans

lesquelles sont découpées des encoches parallèles à l'axe de la machine (figure 2)

Encoches

Circuit magnétique

Têtes de bobines

Figure 2. Stator d'une machine asynchrone

• Rotor: Le circuit rotorique est constitué de barres conductrices régulièrement réparties entre deux

couronnes métalliques formant les extrémités, le tout rappelant la forme d'une cage d'écureuil. Bien entendu,

cette cage est insérée à l'intérieur d'un circuit magnétique analogue à celui de la machine à rotor bobiné.

Les conducteurs sont réalisés par coulage d’un alliage d’aluminium, ou par des barres massives de cuivre

préformées et frettées dans les tôles du rotor. La figure 3 illustre un rotor à cage. Le moteur à cage d’écureuil

est beaucoup plus aisé à construire que le moteur à rotor bobiné est par conséquent d'un prix de revient

inférieur et a une robustesse intrinsèquement plus grande. Il constitue la plus grande partie du parc de

moteurs asynchrones actuellement en service. Tôles magnétiques du rotor

Conducteurs rotoriques (barres)

Anneaux de Court-circuite

Figure 3: Rotor à cage d'écureuil d'une machine asynchrone

• Les paliers: sont des organes mécaniques qui permettent la rotation du rotor et assurent le maintien

des différents sous-ensembles. Ils sont constitués de deux composants: les flasque et les roulement à billes.

I.3 Différents défauts dans la machine asynchrone

Bien que les MAS soient réputées robustes, elles peuvent parfois présenter différents types de défauts, qui

peuvent être soit d'origine électrique ou mécanique.

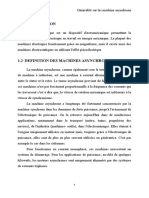

Les sources des défauts du moteur peuvent être internes, externes ou dues à l'environnement, comme

présenté à la figure 4. Les défauts internes peuvent être classifiés selon leurs origines c’est à dire électriques

et mécaniques. Habituellement, d'autres types de défauts de roulement et de refroidissement se rapportent

aux défauts du rotor parce qu'ils appartiennent aux pièces mobiles.

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

3

Défauts dans la machine

asynchrone

Défauts Electriques Défauts Mécaniques

Défauts Statoriques Défauts Rotoriques

Défauts d'excentricités

Cassures de Barres

Défaut de Bobinage Défaut Roulement

Cassures d'anneaux

Défauts Externes

Figure. 4 Les défauts de la machine asynchrone triphasée à cage

I.3.1 Défaillances électriques

• Défauts statorique

Ces défauts sont généralement liés à la dégradation de l'isolation électrique. Ils sont généralement

connus comme des défauts de court-circuit d’une phase à la terre, court circuits entre spires de la même

phase ou de court-circuit entre phases.

Entre spire

Ouverture de phase

Entre phase Entre bobine

Figure 5: Représentation des différents défauts statoriques possible

Il existe plusieurs techniques pour la détection du défaut de court circuit. On cite l’analyse du flux axial

de la machine, l’emploi d’une bobine concentrique placée autour de l’arbre de la machine. Les fréquences

des composantes caractéristiques de ce type de défauts peuvent être détectées dans le spectre du flux axial à

des fréquences données par l’expression suivante:

n

f cc = f s (1 − g ) ± k ,k=1, 3 et n = 1, 2, 3…(2p-1); (1)

P

g : glissement;

p : nombre de paire de pôles;

fs : fréquence de l’alimentation.

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

4

• Défauts rotorique

Défaut de cassure des barres

La rupture des barres d'une machine asynchrone est un défaut les plus couramment étudié en laboratoire

en raison de sa simplicité de réalisation. La rupture de barre provoque une dissymétrie du rotor. Le résultat

de la dissymétrie réside dans la création d’un champ tournant en sens opposé à celui généré par le stator et

cela à la fréquence de glissement par conséquent, il y’aura création d’un courant supplémentaire dans le

bobinage statorique.

Ce défaut induit des modifications dans les courants statorique et entraîne donc l’apparition

d’harmoniques caractéristiques dans le spectre de ce signal. En effet, lors du défaut d’une rupture de barre,

des harmoniques de flux sont produites et induisent des harmoniques de courant dans l'enroulement

statorique aux fréquences autour de la fréquence fondamentales fs telles que:

f brc = f s (1 ± 2k .g ) , k = 1,2,3 (2)

g : glissement,

fs: fréquence d’alimentation statorique.

La figure (I.8) représente le rotor à cage d’un moteur asynchrone triphasé où il est clair une barre cassée.

Ce défaut doit être détecté rapidement afin de garantir un fonctionnement fiable du moteur et donc de

l’installation globale et d’éviter sa propagation sur les autres barres rotoriques.

Cassure d'une portion d'anneau de court-circuit

La cassure de portion d'anneau est un défaut qui apparaît aussi fréquemment que la cassure de barres.

Ces cassures sont dues soit à des bulles de coulées ou aux dilatations différentielles entre les barres et les

anneaux, d'autant que les portions d'anneaux de court-circuit véhiculent des courants plus importants que

ceux des barres rotorique. Comme il est difficile de le détecter, ce défaut est généralement groupé, voir

confondu, avec la rupture de barres dans les études statistiques. De ce fait, un mauvais dimensionnement des

anneaux, une détérioration des conditions de fonctionnement (température, humidité,…) ou une surcharge de

couple et donc de courants, peuvent entraîner leur cassures.

Figure 6: Défaut de cassure de barre d’un moteur asynchrone

• Défauts d'excentricité

Un défaut d’excentricité dans une machine électrique correspond à un décentrement du rotor par rapport

au stator, entraînant une variation de l’entrefer. Il existe trois types de défaut d’excentricité :

l’excentricité statique correspondant au cas où l’axe de rotation du rotor reste fixe mais ne coïncide

pas avec l’axe de symétrie du stator.

l’excentricité dynamique correspondant au cas où l’axe de rotation du rotor n’est pas fixe mais

tourne autour de l’axe de symétrie du stator.

l’excentricité mixte qui est une combinaison d’excentricités statique et dynamique.

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

5

Les excentricités d'entrefer peuvent être détectées, en surveillant les raies latérales de la fréquence

d'alimentation fs

(1 − g )

f exc = f s 1 ± k (3)

p

avec : k=1, 2,3…, p: nombre de paires de pôles, g: glissement

La détection des excentricités est aussi possible en surveillant les harmoniques principales d'encoches du

courant et certaines de leurs composantes spectrales. Cette méthode nécessite la connaissance du nombre

d'encoches rotoriques Ne.

(1 − g )

f enc +exc = f s ( kN e ± n d ) ± nw ( 4)

p

avec: k = 1, 2, 3, … et

n

w = 1, 3, 5, 7, …

Ne: nombre d'encoches rotoriques,

p: nombre de paires de pôles,

g: glissement,

nd = 0, dans le cas d'une excentricité statique,

nd=1, dans le cas d'une excentricité dynamique.

La présence d'une excentricité statique, modifie l'amplitude des harmoniques principales d'encoches du

courant statorique, tandis que celle d'une excentricité dynamique fait apparaître de nouvelles raies spectrales.

• Défauts de roulement

Les roulements à billes jouent un rôle très important dans le fonctionnement de tout type de machines

électriques, les défauts des roulements peuvent être causés par un mauvais choix de matériau à l'étape de

fabrication, les problèmes de rotation au sein de la culasse de roulement causés par un enroulement abîmé,

écaillé ou fissuré peuvent créer des perturbations au sein de la machine, nous savons que des courants

électriques circulent au niveau des roulements d'une machine asynchrone ce qui pour des vitesses

importantes peut provoquer la détérioration de ces derniers, Fig. 7

Diamètre du

Figue 7: Dimensions du roulement à bille

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

6

Pour les harmoniques contenus dans le spectre du courant statorique peuvent être décrits par l’expression

suivante:

f roul = f s ± kf v (5)

où : k=1, 2, ..., et fv est l'une des fréquences caractéristiques des vibrations.

Les fréquences caractéristiques des vibrations dépendent de l'élément du roulement affecté par un défaut

et sont liées aux paramètres physiques du roulement.

nb d

Défaut de la bague externe: f ext = .f rot . 1 − .cos φ (6)

2 D

n d

Défaut de la bague interne: fint = .f rot . 1 + .cos φ (7)

2 D

D d

2

Défaut de bille: f bille = .f rot . 1 − .cos φ (8)

2.d D

1 d

Défaut de cage de bille: f cage = .f rot . 1 − .cos φ (9)

2 D

avec : - nb: nombre de billes,

- d: diamètre des billes,

- D: diamètre de la cage

- Φ: angle de contact entre la bille et les bagues

fext et fint correspondent respectivement à la fréquence de passage des billes sur la partie défaillante de la

bague extérieure ou intérieure, fbille correspond à la fréquence de rotation de la bille défectueuse sur la bague

extérieure ou intérieure, fcage correspond à la fréquence de rotation de l’ensemble du train de billes.

I.4 Généralité sur le diagnostic

I.4.1. Définition

Le diagnostic est un ensemble des actions destinées à identifier les causes probables de la défaillance.

Les deux principales tâches de diagnostic sont: la détection et la localisation des défauts. La détection

consiste à signaler l'existence du défaut, tandis que la localisation ait pour objet d'identifier le type de défaut.

Donc, le diagnostic a pour objectif de détecter d'une manière précoce un défaut avant qu'il conduise à une

défaillance totale dans l'installation industrielle.

I.4.2. Etapes du diagnostic

La sélection de la méthode de diagnostic la plus appropriée à un système industriel donné ne peut se faire

qu’après un recensement des besoins et des connaissances disponibles.

L’inventaire des éléments à étudier est le suivant:

nature des causes de défaillances à localiser,

connaissance des symptômes associés aux défaillances induites par les causes,

maîtrise des moyens de mesure des symptômes,

maîtrise des moyens de traitement des symptômes,

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

7

connaissance des mécanismes physiques entre les causes et les effets,

inventaire du retour d’expérience,

recensement des expertises disponibles,

définition du niveau de confiance dans le diagnostic,

identification des utilisateurs finaux du diagnostic.

La procédure de diagnostic de défaillances et de dégradations susceptibles d’affecter les différentes

entités d’un processus industriel s’articule autour des étapes suivantes:

l’extraction des information à partir de moyens de mesures appropriées ou l’observations

réalisées lors des rondes par les personnels de surveillance,

l’élaboration des caractéristiques et des signatures associées à des symptômes,

la détection d’un dysfonctionnement,

la mise en œuvre d’une méthode de diagnostic de la défaillance ou de la dégradation à partir de

l’utilisation des connaissances sur les relations de cause,

la prise de décision (arrêt de l’installation ou reconfiguration).

La figure (I.13), représente l’ensemble des tâches à réaliser pour assurer un fonctionnement satisfaisant

d’un processus industriel. Elles seront détaillées dans les paragraphes suivants:

Validation des mesures

Caractérisation du

fonctionnement

Détection

Diagnostic

Identification

de la cause

Décision

Maintenance Consignes

Processus Mesures et

Industriel Observations

Figure 8 : Différentes étapes du diagnostic industriel

I.5 Différents Méthodes de Diagnostic

Afin de bien classer notre travail, il est très important de prendre une idée générale sur les différentes

méthodes utilisées pour le diagnostic des anomalies dans les machines électriques. Puisque beaucoup de

chercheurs travaillent sur cet axe depuis longtemps, il existe par conséquent, plusieurs approches et

techniques qui sont présentées dans un très grand nombre des travaux. Dans cette partie, nous allons décrire

seulement les méthodes les plus connues en citant également beaucoup de références pour bien orienter les

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

8

lecteurs. Il important de savoir que les différentes méthodes du diagnostic sont classées selon l'approche

qu'ils l'appartiennent. En effet, il existe deux approches:

• approches sans modèle,

• approches avec modèle.

I.5.1. Méthodes sans Modèle

Ces méthodes ne nécessitent pas forcément de modèle analytique précis du système mais reposent

plutôt sur une reconnaissance de signatures. Les signatures de défauts, obtenues par une modélisation ou par

mesure sur maquette, sont généralement classées dans une base de données. Les principales techniques du

diagnostic utilisées sont les suivantes:

I.5.1.1.Méthodes basées sur le traitement de signal

A ce jour, c’est l’analyse fréquentielle des grandeurs mesurables qui est la plus utilisée pour le diagnostic

de défaut, car la plupart des défauts connus peuvent être détectés avec ce type d’approche. Pour effectuer le

diagnostic d'une installation industrielle, les opérateurs de maintenance analysent un certain nombre de

signaux issus de la machine. En effet, l'évolution temporelle et le contenu spectral de ces signaux, peuvent

être exploités pour détecter et localiser les anomalies qui affectent le bon fonctionnement de la machine.

Elles font toute partie de la famille des méthodes d’estimation spectrale non-paramétriques. Les

méthodes courantes d'analyse des signaux de diagnostic en régime transitoire et en régime permanent

sont le spectrogramme, l'analyse temporelle et la distribution de Wigner-Ville, l'analyse spectrale par FFT et

les ondelettes.

• Transformé de Fourrier rapide (FFT)

Considérons le signal X(t) à temps continu. Si X est à énergie finie, sa transformée de Fourier à la

fréquence f est la suivante:

+∞

− 2πf

X(f ) = ∫ x(t )e

−∞

dt (10)

Son inverse est donnée par:

+∞

− 2πf

x(t ) = ∫ X ( f )e

−∞

df (11)

Amplitude

Amplitude

Transformée

de Fourier

Temps Fréquence

Figure 9 Représentation temporelle vers fréquentielle

Sa transformée de Fourier discrète de N points avec une période d’échantillonnage T est donnée par:

k = N −1 2πfkT

f 1 −

x(

NT

)=

N

∑

k =0

x(kT )e NT

(12)

et sa relation inverse est donnée par:

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

9

k = N −1 2πfkT

1 f −j

x(kT ) =

N

∑

k =0

x(

NT

)e NT

(13)

La transformée de Fourier rapide (FFT) est un algorithme de calcul rapide de la transformée de Fourier

discrète. L’algorithme de base de cette transformée utilise un nombre de points N égal à une puissance de 2,

ce qui permet d’obtenir un gain en temps de calcul, par rapport à un calcul avec la transformée de Fourier

N

discrète, de Cette transformation fait clairement ressortir le contenu fréquentiel du signal x(t). En

log 2 ( N )

effet, la FFT décompose le signal x(t) sur une base de vecteurs propres sinusoïdaux {e 2πfkT }f ∈R ,

malheureusement, ceci convient pour des signaux stationnaires dont les propriétés statistiques sont

invariantes dans le temps. Cependant, en pratique la grande majorité des signaux rencontrés sont non

stationnaires et la notion de décomposition sur une somme infinie d’exponentielles complexes propres à la

FFT s’avère inadéquate.

Pour mieux décrire ce type de signaux, on fait appel à des représentations faisant intervenir conjointement

le temps et la fréquence. Le changement ainsi opéré nous permettra d’analyser les lois du comportement

fréquentielle du signal au cours du temps. Dans le cas de l’existence de sauts d’impulsions ou de

changements de fréquence par exemple, la FFT ne permet pas de localiser ces événements transitoires qui

surviennent dans le signal. Ces phénomènes sont non stationnaires et du fait qu’ils sont brefs et souvent à

caractère oscillatoire, leur contenu spectral est difficile à mettre en évidence.

Pour résoudre ce problème, GABOR (1964) a introduit la transformée de Fourier à court terme qui se

base sur le fenêtrage (Windowing). Il s’agit de segmenter en tranche de temps fixes le signal à analyser et

d’appliquer par la suite la Transformée de Fourier à chaque tranche. La suite logique pour la résolution de ce

problème a été l’élaboration d’un puissant outil localisé en temps et en fréquences dénommé la transformée

en Ondelettes.

• Analyse par les Ondelettes

L’analyse de Fourier est très utile dans plusieurs applications dont les signaux sont stationnaires. La

transformée de Fourier n’est cependant appropriée d’analyser un signal qui a des caractéristiques transitoires

telle que les dérivés, changements brusques, et (nouvelle fréquences). Pour surmonter ce problème, il est

utile d’analyser des petites sections du signal pour divers intervalles de temps. Cette technique est connue

sous le nom de transformée de Fourier partielle (en anglais short-time Fourier Transform STFT) ou

technique de fenêtrage, la technique est de tracer un signal en 2-D en fonction du temps et de la fréquence.

La STFT représente une sorte de compromis entre (time and frequency-based views) d’un signal et elle offre

quelques informations sur les deux. Cependant, on peut seulement obtenir ces informations avec une

précision limitée, et cette précision est déterminée par la taille de la fenêtre. La taille fixée de la fenêtre est le

principal inconvénient de la STFT.

La transformé des ondelette est introduite dans le but de surmonter les difficultés mentionnées

précédemment. Une technique de fenêtrage avec une taille variable est utilisée pour améliorer l’analyse du

signal, qui peut être le courant statorique. L’analyse des ondelettes permet l’utilisation de longs intervalles de

temps dont on veut plus de précision dans les basses fréquences, et de courtes régions pour les hautes

fréquences.

L’aptitude d’améliorer une analyse locale est l’un des dispositifs les plus intéressants de la transformée

des ondelettes . L'avantage de l’utilisation de la technique des ondelettes pour le contrôle et le diagnostic des

défauts des MAS est en augmentation parceque cette technique nous permet d’améliorer l’analyse du signal

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

10

du courant statorique pendant les régimes transitoires. La technique des ondelettes peut être utilisée pour

l’analyse localisée dans le temps-fréquence ou dans le domaine temporelle. Elle est donc un outil puissant

pour la surveillance et le diagnostic des défauts.

• Diagnostic par l'analyse des vibrations mécaniques

Le diagnostic des défauts par utilisation des vibrations mécaniques est la méthode la plus utilisée dans la

pratique. Les forces radiales, créées par le champ d'entrefer, provoquent des vibrations dans la MAS. Ces

forces sont proportionnelles au carré de l'induction magnétique.

Bs (θ , t )

2

σ (θ , t ) = (14)

2 µ0

La distribution de l'induction magnétique dans l'entrefer, est le produit de la F.m.m (Fm)

et de la perméance (P).

Bs = Fmm . P (15)

Les vibrations de la machine peuvent être captées par des accéléromètres placés sur les paliers selon les

directions axiale, verticale et radiale. Les spectres des signaux de vibrations, issus du moteur avec défaut,

sont comparés avec ceux de références enregistrées lorsque le moteur était en bon état. Cette méthode permet

la détection aussi bien des défauts électriques que mécaniques, puisque la force magnétomotrice contient les

effets des asymétries du stator ou du rotor et la perméance dépend de la variation de l'entrefer (à cause des

ouvertures des encoches statoriques et rotoriques, l'excentricité). Cependant, le coût des capteurs de vibration

qui est relativement élevé, ainsi que les difficultés rencontrées dans la connexion de ces capteurs (problème

d'accessibilité) représentent les limites et les inconvénients de cette méthode.

• Diagnostic par l'analyse du flux magnétique axial de fuite

La présence d'un défaut quelconque, provoque un déséquilibre électrique et magnétique au niveau du

stator et du rotor, ce qui affecte la répartition du champ magnétique dans et hors la machine. Plusieurs

auteurs se sont penchés à l'exploitation du flux axial. En fait, si on place une bobine autour de l'arbre de la

machine, elle sera le siège d'une force électromotrice induite. Le contenu spectral de cette tension induite,

peut être exploité pour détecter les différents défauts statorique ou rotorique.

• Diagnostic par l'analyse du couple électromagnétique

Le couple électromagnétique développé dans les machines électriques, provient de l'interaction entre le

champ statorique et rotorique. Par conséquent, tout défaut, soit au niveau du stator ou au rotor, affecte

directement le couple électromagnétique. L'analyse spectrale de ce signale, donne des informations

pertinentes sur l'état du moteur.

Cependant, la nécessité d'un équipement assez coûteux pour l'acquisition de cette grandeur représente

l'inconvénient major de cette méthode.

• Diagnostic par mesure du courant statorique

L’analyse du courant statorique du moteur et l’une des techniques qui permet de détecter la présence des

anomalies mécaniques et électriques, non seulement dans le moteur, mais également dans la charge. Des

améliorations considérables sont apportées à cette technique qui est dénommée dans la littérature

l’analyse des signatures du courant du moteur (ASCM). Des composantes fréquentielles ont été déterminées

pour chaque type de défaut. Il est important de noter, que l’amplitude de la composante fréquentielle

augmente avec la sévérité du défaut.

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

11

• Approche du Vecteur de Park

Une représentation 2-D peut être utilisée pour la description des phénomènes de la MAS. Basée sur le

vecteur de Park du courant statorique. Soit la fonction des variables de phase principales (ia, ib, ic), les

composantes de vecteur courant de Park (id, iq) sont :

2 1 1

id = ia − ib − ic

3 6 6

(16)

i = 1 i − 1

ic

q 2

b

2

Sous des conditions idéales, les courants triphasés menant à un vecteur de Park avec les composantes

suivantes:

6

id = i M sin ωt

2

(17)

i = 6 i sin(ωt − π )

q 2

M

2

où iM est la valeur max du courant d’alimentation de phase et ω est la fréquence du réseau.

Sa représentation est un modèle circulaire centré à l’origine des coordonnés. Celle-ci est une simple

figure de référence qui permet la détection des conditions de défaut par le contrôle de la déviation du modèle

acquis. Le modèle sain diffère légèrement du modèle circulaire prévu, car la tension d’alimentation en

général n’est pas une sinusoïdale parfaite.

Récemment, une nouvelle implémentation de l’approche du vecteur de Park a été proposée. Sous des

conditions anormales, par exemple dans la présence des défauts au rotor telle que des barres cassées, ne

seront plus valides, parceque le courant d’alimentation de la MAS contiendra des harmoniques à des

fréquences qui diffèrent du fondamental par le double de la fréquence du glissement. Ces composantes

additionnelles à des fréquence de (1− 2 g ) f s et (1+ 2 g ) f s vont aussi être présentes dans les deux composantes

du vecteur courant de Park (id, iq). Dans ces conditions, il peut être montré que le spectre du module du

vecteur courant de Park est la somme de (DC level), généré principalement par la composante fondamentale

du courant d’alimentation de la MAS, plus deux autres termes, à des fréquences de 2.g. f s et 4.g. f s , de cette

façon, le spectre du module du vecteur courant de Park (AC level) est claire de n’importe quelle composante

à la fréquence d’alimentation du fondamental, le rend utile de détecter la composante reliée directement au

défaut. Cette nouvelle implémentation de l’approche du vecteur de Park est destinée à l’élimination de

quelques limitations techniques de la technique FFT conventionnelle.

• Diagnostic par l'analyse de la puissance instantanée

L'utilisation de la puissance instantanée pour la détection des défauts dans la MAS, a fait l'objet des

nombreux travaux. Il est clair que le niveau d'informations portées par le signal de la puissance est plus grand

que celui donné par le courant d'une seule phase, ce qui représente l'avantage de cette méthode.

Cette méthode est utilisée pour la détection des défauts mécaniques ou encore les défaut électriques tels

que les courts-circuits entre spires statoriques. Dans cette direction, M. Drif et al. ont démontrés l'efficacité

de l'utilisation de la puissance apparente pour la détection d'un défaut d'excentricité.

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

12

I.5.2. Méthodes avec Modèle

Cette méthode est basée sur l’estimation des signaux non mesurables ou sur le suivi des paramètres durant

le fonctionnement. Elles supposent une connaissance approfondie du procédé sous forme de modèle

numérique. Dans le cas de la MAS, une modélisation dans le référentiel triphasé ou biphasé équivalent est

nécessaire.

Des paramètres (mécaniques ou électriques) de ces modèles sont relevés et utilisés pour avoir une

signature des défauts. Un teste de cohérence entre les mesures et les calculs des modèles par des grandeurs

caractéristiques de l’état du procédé, appelées résidus. Le vecteur des résidus, nul en fonctionnement normal,

est comparée en ligne aux signatures de pannes. Selon ce mécanisme de diagnostic, on distingue:

le diagnostic par les observateurs;

le diagnostic par redondance physique ou matérielle;

le diagnostic par redondance analytique;.

le diagnostic par estimation paramétrique

• Diagnostic à base des observateurs

Le principe de cette méthode se base sur l’utilisation des erreurs d’estimation des vecteurs sorties

(résidus). L’objectif est de construire des résidus structurés c’est-`a-dire menant à la localisation des défauts.

Dans certains cas l’utilisation de plusieurs observateurs, mis en batterie, peut être nécessaire pour garantir la

localisation des défauts.

Défauts f ( t ) Perturbation d ( t )

Sortie mesurées y ( t )

Entrées de Commande u ( t )

processus

Résidus r(t)

Observateur Génération

des résidus

Figure 9: Méthodes de diagnostic à base des observateurs

• Diagnostic par estimation paramétrique

La détection et la localisation des défaillances par estimation paramétrique, consiste à identifier les

paramètres physiques (ou structuraux lorsque les grandeurs physiques ne sont pas accessibles), contenus

dans le modèle de connaissance du système. Ce modèle mathématique doit contrairement au cas précédent,

pouvoir caractériser les fonctionnements sain et en présence de défaut. Un défaut étant à l’origine d’une

variation paramétrique, l’estimation des paramètres du modèle permet d’indiquer la présence d’un

déséquilibre dans la machine. Quant aux algorithmes d’identification paramétrique, ils doivent respecter

deux contraintes très restrictives et fortement corrélées:

une excitation persistante très riche, difficilement compatible avec un procédé en fonctionnement;

un nombre limité de paramètres à estimer.

Cours diagnostic de la machine asynchrone 2017 Pr A.Menacer

Vous aimerez peut-être aussi

- Moteur AsynchroneDocument14 pagesMoteur AsynchroneAsma usmaPas encore d'évaluation

- Électrotechnique | Pas à Pas: Bases, composants & circuits expliqués pour les débutantsD'EverandÉlectrotechnique | Pas à Pas: Bases, composants & circuits expliqués pour les débutantsÉvaluation : 5 sur 5 étoiles5/5 (1)

- Moteur AsynchroneDocument14 pagesMoteur AsynchroneAsma usmaPas encore d'évaluation

- A propos du Digital!: Le digital pour tous! Le numérique en questions/réponses pour le modélisme ferroviaireD'EverandA propos du Digital!: Le digital pour tous! Le numérique en questions/réponses pour le modélisme ferroviaireÉvaluation : 3.5 sur 5 étoiles3.5/5 (3)

- Chapitre 2 - Defaut de La Machine AsynchroneDocument7 pagesChapitre 2 - Defaut de La Machine AsynchroneJunior IssonguiPas encore d'évaluation

- Commande D'une Génératrice Asynchrone Double Stator Intégrée Dans Un Système Éolien À Vitesse VariableDocument19 pagesCommande D'une Génératrice Asynchrone Double Stator Intégrée Dans Un Système Éolien À Vitesse Variableعماد الدينPas encore d'évaluation

- Defaillances Machines L3elt - MokhnacheDocument8 pagesDefaillances Machines L3elt - MokhnacheSofiane HAMCHAOUIPas encore d'évaluation

- Chapitre 1 Généralité Sur Les Machines AsynchronesDocument23 pagesChapitre 1 Généralité Sur Les Machines AsynchronesFiroDjinsoNano0% (1)

- Module: Electrotechnique: Chapitre 4: Machine Asynchrone Triphasée (Partie 1)Document38 pagesModule: Electrotechnique: Chapitre 4: Machine Asynchrone Triphasée (Partie 1)MERIEM LGARRAHPas encore d'évaluation

- Memoire de Master de Yablehi AlexandreDocument20 pagesMemoire de Master de Yablehi Alexandrealexandre yablehiPas encore d'évaluation

- Chapitre I: Notions Sur La Commande Des Machines ÉlectriquesDocument9 pagesChapitre I: Notions Sur La Commande Des Machines ÉlectriquesGhedir NaouelPas encore d'évaluation

- Diagnostic de Defaut Du Machine ElectriqueDocument11 pagesDiagnostic de Defaut Du Machine ElectriqueJosephine NoroPas encore d'évaluation

- Chapitre 4 - Machine AsynchroneDocument113 pagesChapitre 4 - Machine AsynchroneOmom chamarohPas encore d'évaluation

- Test PneumaticDocument149 pagesTest PneumaticSouadMaherPas encore d'évaluation

- Chapitre 1 Generalite Sur Les Machines AsynchronesDocument20 pagesChapitre 1 Generalite Sur Les Machines AsynchronesBilal HBPas encore d'évaluation

- 1Document7 pages1Ilyes kPas encore d'évaluation

- CH 1Document20 pagesCH 1Ilyes kPas encore d'évaluation

- Cours Machine 2Document68 pagesCours Machine 2Med JDPas encore d'évaluation

- Var - Chap - 3 - Modélisation Et Commande de MAS V1Document22 pagesVar - Chap - 3 - Modélisation Et Commande de MAS V1Rayane KORA ZAKIPas encore d'évaluation

- Chapitre I-محولDocument16 pagesChapitre I-محولAdel AdoulaPas encore d'évaluation

- Commande VectorielleDocument31 pagesCommande Vectoriellezitane_amine91% (11)

- Machines Électriques Tournantes - Moteur Asynchrone TriphaséDocument29 pagesMachines Électriques Tournantes - Moteur Asynchrone TriphasépfaPas encore d'évaluation

- Mini ProjetDocument13 pagesMini ProjetHoussine Gue100% (3)

- Chapitre 2 - Machine À Courant Continu - BAHRI - Partie 1 PDFDocument28 pagesChapitre 2 - Machine À Courant Continu - BAHRI - Partie 1 PDFApap TttaPas encore d'évaluation

- TP 6 Mas A Cage EcureuilDocument11 pagesTP 6 Mas A Cage EcureuilIves GuelmbayePas encore d'évaluation

- Parametres D'une Cage D'ecureuil 1 PDFDocument9 pagesParametres D'une Cage D'ecureuil 1 PDFshekikazemb25Pas encore d'évaluation

- Chapitre 4 MAS G15Document29 pagesChapitre 4 MAS G15Coumba Laobė NdiayePas encore d'évaluation

- 06 Moteur À Courant Continu ÉlèveDocument12 pages06 Moteur À Courant Continu Élèveyassine123100% (2)

- Saouli YoucefDocument34 pagesSaouli YoucefMahdi BensalemPas encore d'évaluation

- 2ie l3 Entreposage Frigorifique Diapos 1Document46 pages2ie l3 Entreposage Frigorifique Diapos 1Madjid OuedraogoPas encore d'évaluation

- Calcul Mach Chap4Document20 pagesCalcul Mach Chap4nadaPas encore d'évaluation

- Chapitre 1Document22 pagesChapitre 1toastcfhPas encore d'évaluation

- Modélisation de La Génératrice AsynchroneDocument33 pagesModélisation de La Génératrice AsynchroneLaila JamilPas encore d'évaluation

- MEL-Poly A-2023 Chp.3-Machines AsynchronesDocument50 pagesMEL-Poly A-2023 Chp.3-Machines Asynchronesprof badrPas encore d'évaluation

- Partie ThéoriqueDocument8 pagesPartie ThéoriquewissemPas encore d'évaluation

- 5.cours MCCDocument27 pages5.cours MCCDadi AzizPas encore d'évaluation

- TP08 Annexe PDFDocument3 pagesTP08 Annexe PDFKhaled OuniPas encore d'évaluation

- Analyse Bibliographique, Kapongo Kafwila IdrisDocument7 pagesAnalyse Bibliographique, Kapongo Kafwila IdrisIdris KapongoPas encore d'évaluation

- Moteur ATRDocument15 pagesMoteur ATRMouh ZourdaniPas encore d'évaluation

- Chp.3-Machines Synchrones 2023Document57 pagesChp.3-Machines Synchrones 2023Ibrahim SanoussiPas encore d'évaluation

- Mini-Projet Maintenance IndusterilleDocument15 pagesMini-Projet Maintenance Industerillesatisfying541Pas encore d'évaluation

- Machine AsychroneDocument63 pagesMachine AsychroneAriston DecorPas encore d'évaluation

- NadirDocument28 pagesNadirbenke manouPas encore d'évaluation

- VecttorDocument23 pagesVecttorkaoutharPas encore d'évaluation

- RomaDocument33 pagesRomaJesuis ContentPas encore d'évaluation

- Cours4-Moteur AsynchroneDocument10 pagesCours4-Moteur AsynchroneFakhri Ghrairi100% (1)

- Chapitre IIDocument18 pagesChapitre IINEDJMEDDINE ZEMOURIPas encore d'évaluation

- Chapitre IIDocument18 pagesChapitre IINEDJMEDDINE ZEMOURIPas encore d'évaluation

- Moteur Dahlander Generalite Machine AsynchroneDocument14 pagesMoteur Dahlander Generalite Machine AsynchroneNadir IguernelalaPas encore d'évaluation

- CONVEMAG - Machines AsynchronesDocument25 pagesCONVEMAG - Machines AsynchronesMehdi Mansouri100% (1)

- Mi3a CHA1Document18 pagesMi3a CHA1OUSSAMA BENSPas encore d'évaluation

- Modèle de PARCK de La Machine AsynchroneDocument30 pagesModèle de PARCK de La Machine AsynchroneRahma KachenouraPas encore d'évaluation

- MEL-ENSAM-2020 - Chp.3-Machines Asynchrones PDFDocument58 pagesMEL-ENSAM-2020 - Chp.3-Machines Asynchrones PDFOssama Chahoub100% (1)

- Expose Chapitre 5 LotfiDocument23 pagesExpose Chapitre 5 LotfiThe AlgerianmanPas encore d'évaluation

- Chapitre 3 Machine A Courant ContinuDocument75 pagesChapitre 3 Machine A Courant ContinutamsirniangPas encore d'évaluation

- Chp.4 Machines SynchronesDocument64 pagesChp.4 Machines SynchronesTHONYPas encore d'évaluation

- Chapitre 3 MCCDocument76 pagesChapitre 3 MCCDl OramPas encore d'évaluation

- MCCDocument56 pagesMCCafif tarkhaniPas encore d'évaluation

- DiagonsticDocument6 pagesDiagonsticAb Dou BouslamaPas encore d'évaluation

- Continu PDFDocument4 pagesContinu PDFabd elhamid mabroukPas encore d'évaluation

- ITEEM2 - 04 - Cours Modelisation - MCC - ImpDocument3 pagesITEEM2 - 04 - Cours Modelisation - MCC - Impabd elhamid mabroukPas encore d'évaluation

- Mge 00025 PDFDocument79 pagesMge 00025 PDFabd elhamid mabroukPas encore d'évaluation

- Cours Master2 ME Diagnostic PDFDocument13 pagesCours Master2 ME Diagnostic PDFabd elhamid mabroukPas encore d'évaluation

- Moteur A Courant ContinueDocument3 pagesMoteur A Courant Continueisl dzPas encore d'évaluation

- Fichier 2Document42 pagesFichier 2abd elhamid mabroukPas encore d'évaluation

- Polycopie MerDocument140 pagesPolycopie MerImad_Aissat_9075100% (18)

- Rapport Mas 09Document54 pagesRapport Mas 09abd elhamid mabroukPas encore d'évaluation

- TP3 - Master-CE - S2 - Techniques de La Commande ÉlectriqueDocument7 pagesTP3 - Master-CE - S2 - Techniques de La Commande Électriqueabd elhamid mabroukPas encore d'évaluation

- Commande de Machine Electrique en Environnement Matlab-SimulinkDocument145 pagesCommande de Machine Electrique en Environnement Matlab-SimulinkMahfoudh Ould Abderrahmane100% (10)

- Memoire Akkouchi Kamel PDFDocument76 pagesMemoire Akkouchi Kamel PDFabd elhamid mabroukPas encore d'évaluation

- 527Document59 pages527Errafiy OmarPas encore d'évaluation

- ITEEM 2 Equi2 03 Onduleur - ImpDocument20 pagesITEEM 2 Equi2 03 Onduleur - Impeto 03Pas encore d'évaluation

- Msap DiapoDocument41 pagesMsap Diapoabd elhamid mabrouk0% (2)

- Cours 7 Eolien 2017Document2 pagesCours 7 Eolien 2017abd elhamid mabroukPas encore d'évaluation

- Réalisation D'un Onduleur de Tension Commandé Par La Carte Dspace 1104 PDFDocument105 pagesRéalisation D'un Onduleur de Tension Commandé Par La Carte Dspace 1104 PDFpopamino100% (1)

- Fascicule de Travaux Pratiques PDFDocument62 pagesFascicule de Travaux Pratiques PDFLEBONGO100% (1)

- Cours Modele Cmde MAS PDFDocument22 pagesCours Modele Cmde MAS PDFعبد الرحمان للرياضياتPas encore d'évaluation

- Cours 6 Eolien 2017Document4 pagesCours 6 Eolien 2017abd elhamid mabroukPas encore d'évaluation

- Modélisation D'une Machine Asynchrone Sous Matlab en Vue Sa Commande PDFDocument37 pagesModélisation D'une Machine Asynchrone Sous Matlab en Vue Sa Commande PDFGUESSOUMA100% (1)

- 691 Intro Cde Vectorielle Mas PDFDocument63 pages691 Intro Cde Vectorielle Mas PDFHakim Abdelhakim NabilPas encore d'évaluation

- ERMASTER1STRessources 2017 PDFDocument18 pagesERMASTER1STRessources 2017 PDFabd elhamid mabroukPas encore d'évaluation

- Cours1-Piles SAADI-habilitation PDFDocument48 pagesCours1-Piles SAADI-habilitation PDFabd elhamid mabrouk100% (1)

- Cours TDS32 L2017Document17 pagesCours TDS32 L2017abd elhamid mabroukPas encore d'évaluation

- Past Simple 1 PDFDocument3 pagesPast Simple 1 PDFabd elhamid mabroukPas encore d'évaluation

- Futur Going To 2Document1 pageFutur Going To 2abd elhamid mabroukPas encore d'évaluation

- Futur Simple 1Document2 pagesFutur Simple 1abd elhamid mabroukPas encore d'évaluation

- Present Continu 2Document3 pagesPresent Continu 2abd elhamid mabroukPas encore d'évaluation

- Superlatif Anglais PDFDocument2 pagesSuperlatif Anglais PDFDoum DoumPas encore d'évaluation

- Séance Exercice Résistance ÉlectriquesDocument2 pagesSéance Exercice Résistance ÉlectriquesBenhabi SelmenPas encore d'évaluation

- Cours CSRFDocument91 pagesCours CSRFMAHA ABIDPas encore d'évaluation

- Microphones 1 Et 2Document38 pagesMicrophones 1 Et 2RANAIVOARIMANANA100% (1)

- PhysiqueDocument32 pagesPhysiqueOumarou Konta100% (2)

- Resume Partie B - Electromagnetisme Appliqué - Cours - ET - GénéraleDocument5 pagesResume Partie B - Electromagnetisme Appliqué - Cours - ET - GénéraleArmand EssPas encore d'évaluation

- Formation Eclairage ESF 2005 4Document22 pagesFormation Eclairage ESF 2005 4BelaliaPas encore d'évaluation

- Serie 3 Electromagnétisme 1Document2 pagesSerie 3 Electromagnétisme 1Makhlouf HalloubPas encore d'évaluation

- Serie RLC ForceesDocument10 pagesSerie RLC ForceesMondher Dhahri0% (1)

- Rapport AntenneDocument19 pagesRapport AntenneNabil DakhliPas encore d'évaluation

- Leçon7 PROJET DECLAIRAGE BT Electronique 2ème AnnéeDocument16 pagesLeçon7 PROJET DECLAIRAGE BT Electronique 2ème AnnéeKouadio Armel KoffiPas encore d'évaluation

- Étoiles À NeutronsDocument12 pagesÉtoiles À NeutronsAnne-Marie SamsonPas encore d'évaluation

- Cours La Resistance Electrique 1college 4Document3 pagesCours La Resistance Electrique 1college 4Aziz AmraniPas encore d'évaluation

- TDs - CPI1 - Electricité 2 - 2021Document14 pagesTDs - CPI1 - Electricité 2 - 2021tahmolPas encore d'évaluation

- 07 La Resistance ElectriqueDocument5 pages07 La Resistance Electriquehiba marsPas encore d'évaluation

- Technique de Maintenance Des Postes THTDocument95 pagesTechnique de Maintenance Des Postes THTKamel NaitPas encore d'évaluation

- Energie Potentielle ElectrostatiqueDocument4 pagesEnergie Potentielle ElectrostatiqueXray34Pas encore d'évaluation

- Ondes Mecaniques Progressives Resume de Cours 1 2Document2 pagesOndes Mecaniques Progressives Resume de Cours 1 2Ťăhã ÊìîPas encore d'évaluation

- Ilovepdf MergedDocument20 pagesIlovepdf Mergedbouichkamal2Pas encore d'évaluation

- g11876 Electroculture SommaireDocument5 pagesg11876 Electroculture SommaireBruno AhounangPas encore d'évaluation

- Installations Electriques Generales Machines Et Installations Industrielles Standards Des Materiels Electriques Et ElectroniquesDocument432 pagesInstallations Electriques Generales Machines Et Installations Industrielles Standards Des Materiels Electriques Et ElectroniquesMartial FahéPas encore d'évaluation

- 10 Atome de BohrFT14Document9 pages10 Atome de BohrFT14faslaPas encore d'évaluation

- TP TransfoDocument5 pagesTP TransfoLilie HmPas encore d'évaluation

- Mars 2020Document17 pagesMars 2020Al moubarakPas encore d'évaluation

- Devoir N°4 Cap3 2023-2024Document1 pageDevoir N°4 Cap3 2023-2024Félix KouassiPas encore d'évaluation

- Optique GeometrieDocument6 pagesOptique GeometrieKechi LyesPas encore d'évaluation

- Appareillage ProtectionDocument67 pagesAppareillage ProtectionDavid DobaPas encore d'évaluation

- TD1 CorrigéDocument9 pagesTD1 CorrigéAymen BhdPas encore d'évaluation

- SC Semi-Conducteurs À L'équilibreDocument10 pagesSC Semi-Conducteurs À L'équilibreMosaab EchabanePas encore d'évaluation

- Onde Mecanique 2011Document20 pagesOnde Mecanique 2011Yeet server YesPas encore d'évaluation

- COURS M9 - InstrumentationDocument64 pagesCOURS M9 - Instrumentationfarid regraguiPas encore d'évaluation