Académique Documents

Professionnel Documents

Culture Documents

Poster PFE Salma LOUDY 2016-2017

Transféré par

Soukaina Filali BabaCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Poster PFE Salma LOUDY 2016-2017

Transféré par

Soukaina Filali BabaDroits d'auteur :

Formats disponibles

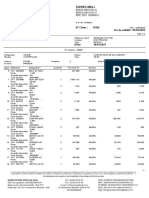

Amélioration de la performance industrielle de la section

abattage au sein de l’abattoir avicole de Délices viande

Encadrants: M. Abdeslam BENABDELOUHAB et M. Mohammed EL YACOUBI

Introduction

Koutoubia Holding, accaparée par son désir constant de développement et d’expansion à l’international, consciente des enjeux auxquels il faudra faire face, elle cherche immuablement

à instaurer au sein de ses différentes filiales une politique d’amélioration continue.

Délices viande, sa filiale de transformation de volaille, en est l’illustration. Au sein de cette filiale, l’implémentation d’une démarche lean au niveau de ses trois sections est le plan à

suivre pour la période à venir.

Le présent projet de fin d’étude s’était inscrit dans cette optique. Il a eu pour vocation : Amélioration de la performance industrielle de l’abattoir avicole de Délices viande.

Résumé Abstract

L’objectif du dit projet, est la détection et l’élimination des sources de gaspillage et des

The project aims to detect and eliminate wastes and uncontrolled flows within the

flux non-maîtrisés au sein de la zone d’abattage.

slaughter area.

Pour ce faire, une étude critique de l’existant a été menée. Elle s’est articulée autour du

To do so, a critical study of the existing was carried out. It was based on the

positionnement de l’entreprise dans l’échelle de performance en établissant un suivi quotidien

company's positioning in the performance scale by establishing a daily monitoring of

du taux de rendement synthétique, de la productivité et du temps de réponse de la chaine.

OEE, productivity and chain response time.

L’analyse de ces données a permis de mettre en avant les problèmes affectants la

The analysis of these data highlighted the problems affecting performance;

performance ; à savoir des problèmes liés à la planification , des problèmes de retraitement et

Namely problems related to planning, reworks and scraps in addition to problems of

de rebut en plus des problèmes de synchronisation avec les autres zones notamment la

synchronization with other zones, particularly cutting. As a result, we have developed a

découpe. De ce fait nous avons élaboré comme solution un programme incluant plannings,

program including schedules, procedures and adjustments to be followed for each type of

procédures et réglages à suivre pour chaque type de volaille afin de remédier à ces

poultry in order to remedy these dysfunctions.

dysfonctionnements.

Mise en œuvre du projet Démarche

Define Pour atteindre l’objectif prédéfini, j’ai adopté l’approche

DMAIC :

La problématique se formalise comme suit: • Define : Définition du périmètre de l’étude, de

l’objectif, des acteurs, modélisation des flux et repérage

des éventuelles zones génératrices de la non-

performance.

Qui ? Quoi ? Où ? Quand ? Comment ? Pourquoi ? • Measure : Mesure et suivi des indicateurs de

• Direction • Des arrêts répétitifs • Section Abattage • TRS • Améliorer la performances

production et des blocages Quotidienne • Temps cycle et performance • Analyze : Soulever les causes racines des

• Service de • Une fréquence de ment Takt time de la section dysfonctionnements à travers des brainstormings en

planification retouches élevée • Productivité abattage équipe

• Production non • Improve : Mise en place d’un plan d’action améliorateur

structuré • Control : Estimation du gain et mise en place d’outils

de contrôle et pérennisation

Analyze

Measure

Les causes racines du manque à gagner au niveau de l’abattage sont:

• Les arrêts dus aux changements de série

• Les chutes de volaille le long du convoyeur aérien;

• Le manque d’un système régisseur de production;

• Le manque d’indicateur de suivi de la performance;

• Le manque d’instructions clairs du mode de fonctionnement par poste;

• La détérioration du matériel;

• La variabilité des paramètres de production tel les vitesses, les effectifs et les

horaires de travail.

Improve Redéfinition des paramètres Control

de la production Estimation du gain

Pratique du SMED:

DF DM Poulet Coquelet

Ordonnancement de la Takt time (s)

Vitesse

2,03

30

1,74

35

1,21

50

1,20

50 Action Avant Après Gain

production via le système Kanban (Pcs/min)

Temps d'arrêt pendant la transition entre

SMED 4,75 min 51 s

Temps gamme CP-CD ↗4,41% sur

Poste Nb. d’op nécessaire

manuel (s)

Temps d'arrêt pendant la transition entre Instructions de TRS

Accrochage 3,19 2,64 3 3,22 min 0

Abattage 0,60 0,5 1 CP1-CP2 décharge

Ouverture jabots 0,98 0,82 1 Dispositif de ↗0,99% sur

Ouverture peau 2,16 1,78 2 Chutes le long du convoyeur aérien 3,54 min 0

maintien TRS

Retrait gésier 4,18 3,45 4

Retrait foie 6,09 5,03 6 ↘Charge

Retrait cœur 5,5 4,55 5 Ordonnancement supportée des

Retrait tuyau 3,6 2,98 3 Blocages & Attente fournisseurs > 5h < 5h

Retrait fouets 3,98 3,29 4 par Kanban morts sur

Lavage et Inspection 3,74 3,09 4

pied

Tire jabots

Coupe patte

4,19

0,94

3,47

0,78

4

1

Pérennisation des solutions mis en place

Mise sur chariot 1,73 1,40 2

Total 33,77 34 • Redéfinition du boitier

Dispositif contre chute s de vitesse

de volaille • Contrôle par check liste

du respect des normes

• Former les opérateurs sur

les bases du Lean

Conclusion

Ce projet a été le premier pas pour Délices viande vers l’organisation de sa chaine de production sur les bases du Lean. Il lui a permis un gain de 5,4% sur le TRS au niveau de la

section abattage et une réduction des charges supportées des mortalités.

En perspective, une étude de la possibilité de réorganisation des postes de travail et de la mise en œuvre d’un chantier 5s est prévue pour la période à venir. La chasse aux

gaspillages continue également dans les autres sections : découpe et emballage.

LOUDY Salma Bibliographie

Ingénieur d’Etat en Génie Industriel, BEDRY, P. (2012). Les basiques du Lean manufacturing. Eyrolles.

Option Logistique Internationale Blondel, F. (2006). Aide mémoire - Gestion industrielle. Dunod.

Buffeme, J. (2011). Le guide de la TPM : Total Productive Maintenance. Editions d'Organisation

+(212) 6 66 45 55 74

Pillet, M. (2013). Six Sigma : Comment l'appliquer. Eyrolles.

Salmaloudy@hotmail.fr Gauvreau, P. (s.d.). Les standards de manutention de base: la méthode S.M.B.

Promotion: 2016 - 2017 Radu, D. (2015). La boîte à outils du Lean. Dunod.

Vous aimerez peut-être aussi

- Actions & Propositions EntreprisesDocument4 pagesActions & Propositions Entreprisesnouamane beghitiPas encore d'évaluation

- Copie de Module 3.11 Phase de Mise en OeuvreDocument20 pagesCopie de Module 3.11 Phase de Mise en OeuvreNS ALNPas encore d'évaluation

- DPRI-At-005-V5 Atelier Développement D - Un Mur VisuelDocument62 pagesDPRI-At-005-V5 Atelier Développement D - Un Mur Visuelgustavo.penagosgaviriaPas encore d'évaluation

- 6 Sigma Et Optimisation Des Procedes XLGroupeDocument16 pages6 Sigma Et Optimisation Des Procedes XLGroupemohdebPas encore d'évaluation

- PMP Chapitre 2 FR v6Document29 pagesPMP Chapitre 2 FR v6IRBAZ SUPPas encore d'évaluation

- Cours Conduite&GestionProjets (L2)Document31 pagesCours Conduite&GestionProjets (L2)zaki nygmaPas encore d'évaluation

- Chapitre 1Document34 pagesChapitre 1Montassar SallamiPas encore d'évaluation

- 6 SigmaDocument19 pages6 SigmachboukiPas encore d'évaluation

- Méthodes de La Démarche QualitéDocument18 pagesMéthodes de La Démarche QualitéArnaud BiloungaPas encore d'évaluation

- Management Projet Camaieu 1Document67 pagesManagement Projet Camaieu 1Geraldine GalmesPas encore d'évaluation

- Fiches Webconférence Amélioration Continue - 0Document27 pagesFiches Webconférence Amélioration Continue - 0Gaston ASSONTIA DJOUDJIPas encore d'évaluation

- Perfomrance MaintenanceDocument15 pagesPerfomrance MaintenanceOussama LSPas encore d'évaluation

- Gestion de ProjetDocument16 pagesGestion de ProjetAhmed AchourPas encore d'évaluation

- ATELIER 6 - DMAIC Et Lean 101(s) PDFDocument68 pagesATELIER 6 - DMAIC Et Lean 101(s) PDFAbdelillah YamoulPas encore d'évaluation

- Les Phases de Préparation Et de DiagnosticDocument33 pagesLes Phases de Préparation Et de DiagnosticMohammed OuafikiPas encore d'évaluation

- La Gestion de ProjetDocument1 pageLa Gestion de Projetyoucef yahiatenePas encore d'évaluation

- 2 +Démarche+audit+qualité+ONCODOCDocument18 pages2 +Démarche+audit+qualité+ONCODOCBoukalmoune IbrahimPas encore d'évaluation

- Cours 5 - Gestion de ProjetsDocument46 pagesCours 5 - Gestion de ProjetsMuhiziStanPas encore d'évaluation

- Processus ERP MeOeuveDocument51 pagesProcessus ERP MeOeuvesamirPas encore d'évaluation

- Management de Qualité Le ProfessionnelDocument36 pagesManagement de Qualité Le ProfessionnelDosomiste EconPas encore d'évaluation

- Support Réunion CopilDocument16 pagesSupport Réunion CopilAudrey Noé100% (1)

- Methode DMAIC Méthodologie RigoureuseDocument136 pagesMethode DMAIC Méthodologie Rigoureusebasma hassaniPas encore d'évaluation

- Gestion de Projet Seance 2Document48 pagesGestion de Projet Seance 2Ilyass HalimiPas encore d'évaluation

- Chapitre 3 Processus D'un ProjetDocument10 pagesChapitre 3 Processus D'un ProjetAmine MahassiniPas encore d'évaluation

- Présentation Qualité SmedDocument23 pagesPrésentation Qualité SmedNouhaila Ouyoussef100% (1)

- 2-Méthodologie Outils Qualité FDocument48 pages2-Méthodologie Outils Qualité FOumar m GoudienkiléPas encore d'évaluation

- Kit de Management QualitéDocument16 pagesKit de Management QualitéHAMADOU GADJAMAPas encore d'évaluation

- Atelier ACALAN Plan Strategique FDocument12 pagesAtelier ACALAN Plan Strategique FSOUKAINA DRIFPas encore d'évaluation

- Activité 2 - MNDocument5 pagesActivité 2 - MNMelak necibPas encore d'évaluation

- Assemblage Des Fiches CesiDocument77 pagesAssemblage Des Fiches CesiTaha BamohamedPas encore d'évaluation

- Module 2Document20 pagesModule 2idrissa dembelePas encore d'évaluation

- S&op Planning FR 654688Document4 pagesS&op Planning FR 654688Aouci Malek AminePas encore d'évaluation

- Programme Formation Diagnostic de La Maintenance Et Construction de Son Plan de Progrès-1Document1 pageProgramme Formation Diagnostic de La Maintenance Et Construction de Son Plan de Progrès-1MtxSolution XolidGestionPas encore d'évaluation

- YyyyyDocument11 pagesYyyyybouchra.tallihPas encore d'évaluation

- 4.cycle de Vie D'un Projet. Cesi.m.pDocument18 pages4.cycle de Vie D'un Projet. Cesi.m.pAnonymous xFDtFYS2Pas encore d'évaluation

- Support Atelier OKR - LogistiqueDocument28 pagesSupport Atelier OKR - LogistiqueHajar DriouchPas encore d'évaluation

- Approche Processus & Pilotage de La PerformanceDocument72 pagesApproche Processus & Pilotage de La PerformanceDorcas RosyPas encore d'évaluation

- Évaluer L Efficacité de Votre PMO PDFDocument7 pagesÉvaluer L Efficacité de Votre PMO PDFMikePas encore d'évaluation

- Fiche de Projet1Document7 pagesFiche de Projet1Ali MailPas encore d'évaluation

- Soutenance Bouzoubaa & SaadallahDocument41 pagesSoutenance Bouzoubaa & SaadallahCoco AmalPas encore d'évaluation

- GDP 22 23 - L3 - CHAP2 - VFDocument70 pagesGDP 22 23 - L3 - CHAP2 - VFnafissa bridahPas encore d'évaluation

- Cours Enseirb GL A2 Module1Document39 pagesCours Enseirb GL A2 Module1Hicham ZghariPas encore d'évaluation

- DPRI-At-003-V1 Atelier Pour Définir La Charte de ProjetDocument10 pagesDPRI-At-003-V1 Atelier Pour Définir La Charte de Projetgustavo.penagosgaviriaPas encore d'évaluation

- Gestion 2 Planification Objectifs Et Prise de Decision)Document28 pagesGestion 2 Planification Objectifs Et Prise de Decision)mshukayr5716100% (5)

- Planification D'audit ISA300Document33 pagesPlanification D'audit ISA300Koussay MahjoubPas encore d'évaluation

- 2022 07 04 Annexe 7Document5 pages2022 07 04 Annexe 7Malek CherifPas encore d'évaluation

- PDF Continuite Dx27activite Plan de Secours DDDocument1 pagePDF Continuite Dx27activite Plan de Secours DDRana RanaPas encore d'évaluation

- 1 - 2 - Cycles de VieDocument44 pages1 - 2 - Cycles de VieLazhar OthmaniPas encore d'évaluation

- Opl ABA 20200323 FRDocument57 pagesOpl ABA 20200323 FRDieumerci Makenga DMPas encore d'évaluation

- Audit Interne Et Performance de L'entrepriseDocument25 pagesAudit Interne Et Performance de L'entrepriseAïcha ben haj brahimPas encore d'évaluation

- MSI SecondePartie EnjeuxProjetDeSI VFDocument28 pagesMSI SecondePartie EnjeuxProjetDeSI VFassimil03Pas encore d'évaluation

- La Maîtrise Des DélaisDocument28 pagesLa Maîtrise Des Délaishkm78Pas encore d'évaluation

- ITS 2021 Cycle Vie de ProjetDocument58 pagesITS 2021 Cycle Vie de ProjetfellahiPas encore d'évaluation

- Boîte Outils Pour Responsable QualitéDocument191 pagesBoîte Outils Pour Responsable QualitéCHAFAIPas encore d'évaluation

- Méthode A3Document19 pagesMéthode A3Meriem EL HàmidiiPas encore d'évaluation

- Présentation SmartDocument40 pagesPrésentation SmartIchbin BinPas encore d'évaluation

- L' Appréciation des performances au travail: De l'individu à l'équipeD'EverandL' Appréciation des performances au travail: De l'individu à l'équipeÉvaluation : 5 sur 5 étoiles5/5 (1)

- Les Objectifs OKR: Définir des objectifs ambitieux, mesurables en continu, pour les atteindreD'EverandLes Objectifs OKR: Définir des objectifs ambitieux, mesurables en continu, pour les atteindrePas encore d'évaluation

- Gestão de projetos: Conduza a sua equipa ao sucesso em cada projectoD'EverandGestão de projetos: Conduza a sua equipa ao sucesso em cada projectoPas encore d'évaluation

- Corigé - EFM.CAE .V1+V2.TSGQ2Document4 pagesCorigé - EFM.CAE .V1+V2.TSGQ2يوسف قمريPas encore d'évaluation

- 532834de9f8e2 2Document32 pages532834de9f8e2 2WISSAL MAAZOUZPas encore d'évaluation

- Abus de Majorite Minorite EgaliteDocument21 pagesAbus de Majorite Minorite EgaliteArnaud Desire BADOPas encore d'évaluation

- Covec Mali: DEVIS #41074425-1 #Client: 15582 Fin de Validité: 09/04/2023Document10 pagesCovec Mali: DEVIS #41074425-1 #Client: 15582 Fin de Validité: 09/04/2023Pample HouettePas encore d'évaluation

- Chap V Gescom Iii&ivDocument9 pagesChap V Gescom Iii&ivlesagePas encore d'évaluation

- Exercices D Application 2Document9 pagesExercices D Application 2Abdou Diatta50% (2)

- Organigramme de La CDGDocument3 pagesOrganigramme de La CDGArvindh K SwamyPas encore d'évaluation

- Module Stracom Ce Iut-UtaDocument39 pagesModule Stracom Ce Iut-UtaSadickPas encore d'évaluation

- Gu - Sap r3 - Sap & Controle de GestionDocument35 pagesGu - Sap r3 - Sap & Controle de GestionimeneclPas encore d'évaluation

- Ias 2 STOCKSDocument14 pagesIas 2 STOCKSKhalil ZellaguiPas encore d'évaluation

- Wilson RhihilDocument6 pagesWilson RhihilRachid EL FADILPas encore d'évaluation

- CHAP 1 Introduction Et Cout PréetabliDocument18 pagesCHAP 1 Introduction Et Cout PréetabliSoukaina EnnainiPas encore d'évaluation

- Examen en Management 240109 033858Document67 pagesExamen en Management 240109 033858Mohamed Amine El BouPas encore d'évaluation

- Croissance ÉconomiqueDocument31 pagesCroissance ÉconomiqueSamia KarroumiPas encore d'évaluation

- Appel À Recrutement - Étude Marketing Kechabia Burnous Messaad VFDocument11 pagesAppel À Recrutement - Étude Marketing Kechabia Burnous Messaad VFFathi MonamiPas encore d'évaluation

- Sujet Corrige DCG Ue10 2017Document22 pagesSujet Corrige DCG Ue10 2017Ghadoui AminePas encore d'évaluation

- Impact de La Comptabilisation Des Stocks Sur Le Bilan Et Sur Le CRDocument20 pagesImpact de La Comptabilisation Des Stocks Sur Le Bilan Et Sur Le CRUlrich SamPas encore d'évaluation

- La Société Anonyme: SI-Définition Et CaractéristiquesDocument20 pagesLa Société Anonyme: SI-Définition Et Caractéristiquesessaiydybouchra2002Pas encore d'évaluation

- Fiche TechniqueDocument7 pagesFiche TechniquesilonePas encore d'évaluation

- Rapport PrettlDocument44 pagesRapport PrettlIkram AsaidiPas encore d'évaluation

- Cas Art VertDocument4 pagesCas Art Vertsalma manarPas encore d'évaluation

- IEQT Brochure Bac+5 Manager Des Risques QHSEDocument5 pagesIEQT Brochure Bac+5 Manager Des Risques QHSEDéborah GalePas encore d'évaluation

- Le Financement Bancaire D'un Projet D'investissementDocument93 pagesLe Financement Bancaire D'un Projet D'investissementmusta mustaPas encore d'évaluation

- Mémoire de Fin D'études en Vue de L'obtention Du Diplôme de Master en Sciences Commerciales Option: Commercialisation Des ServicesDocument119 pagesMémoire de Fin D'études en Vue de L'obtention Du Diplôme de Master en Sciences Commerciales Option: Commercialisation Des ServicesLarissa MbangPas encore d'évaluation

- SUJET CORRIGE Analyse Du Compte de Résultat El Mostain 2021Document3 pagesSUJET CORRIGE Analyse Du Compte de Résultat El Mostain 2021Eurudice Diby100% (2)

- TP 3 - Paie Et RH LP GRH 2022 2023Document3 pagesTP 3 - Paie Et RH LP GRH 2022 2023austin mapaghaPas encore d'évaluation

- Synthese ch11Document2 pagesSynthese ch11cherine kamaliPas encore d'évaluation

- Elhadji Sagna CV Mars 2023 - CopieDocument1 pageElhadji Sagna CV Mars 2023 - CopieEL HADJI SAGNAPas encore d'évaluation

- Feuilletage 3832Document19 pagesFeuilletage 3832Nada NadaPas encore d'évaluation

- Créer Une Société de Service À La Personne - Le Guide CompletDocument12 pagesCréer Une Société de Service À La Personne - Le Guide CompletsounouchouPas encore d'évaluation