Académique Documents

Professionnel Documents

Culture Documents

2 La Technologie DTC Ou Le Contrôle Direct de Couple Guide Technique No. 1

2 La Technologie DTC Ou Le Contrôle Direct de Couple Guide Technique No. 1

Transféré par

LOWE JOUONANG NARCISSETitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

2 La Technologie DTC Ou Le Contrôle Direct de Couple Guide Technique No. 1

2 La Technologie DTC Ou Le Contrôle Direct de Couple Guide Technique No. 1

Transféré par

LOWE JOUONANG NARCISSEDroits d'auteur :

Formats disponibles

ABB drives

Guide technique No. 1

La technologie DTC ou le contrôle

direct de couple - la technologie la

plus évoluée pour la commande des

moteurs à cage d‘écureuil

2 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Guide technique No. 1

La technologie DTC ou le contrôle direct

de couple - la technologie la plus évoluée

pour la commande des moteurs à cage

d‘écureuil

© Copyright 2012 ABB. Toutes les dispositions, indications et

caractéristiques sont susceptibles de modification sansréavis.

3BFE64287273 REV C 23.2.2012

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 3

4 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Table des matières

Chapitre 1 - Introduction ...........................................................................7

Généralités .........................................................................................7

Pourquoi ce guide? ............................................................................7

Contenu du guide ...............................................................................7

Chapitre 2 - Le contrôle direct de couple: les étapes clés d’une révolution

technologique ............................................................................................8

Qu’est-ce qu’un entraînement à vitesse variable? ................................8

Les différentes techniques de commande des moteurs ........................8

Entraînements à courant continu .........................................................9

Les spécificités ..............................................................................9

Les avantages .............................................................................10

Les inconvénients ........................................................................10

Entraînements à courant alternatif - Introduction ................................11

Entraînements à courant alternatif à commande en fréquence,

de type MLI ......................................................................................11

Les spécificités ............................................................................11

Les avantages .............................................................................12

Les inconvénients ........................................................................12

Entraînements à courant alternatif à contrôle vectoriel de flux,

de type MLI .....................................................................................12

Spécificités ..................................................................................13

Les avantages .............................................................................13

Les inconvénients ........................................................................13

Entraînements à courant alternatif à technologie DTC.........................14

Variables de commande ....................................................................14

Comparaison des différentes techniques de variation de vitesse .........15

Chapitre 3 - Questions et réponses .........................................................17

Généralités .......................................................................................17

Les performances .............................................................................18

Principes de fonctionnement .............................................................25

Chapitre 4 - Notions théoriques de base .................................................29

Fonctionnement de la technologie DTC .............................................29

Boucle de régulation de couple .........................................................30

Etape 1 Mesure de la tension et du courant ..................................30

Etape 2 Modèle Moteur Adaptatif .................................................30

Etape 3 Comparateur de couple et comparateur de flux ................31

Etape 4 Logique de commande optimisée .....................................31

Boucle de régulation de vitesse .........................................................32

Etape 5 Contrôleur de consigne de couple ....................................32

Etape 6 Régulateur de vitesse ......................................................33

Etape 7 Contrôleur de consigne de flux .........................................33

Chapitre 5 - Index ....................................................................................34

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 5

6 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Chapitre 1 - Introduction

Généralités

La technologie DTC, ou contrôle direct de couple, est la technique

de commande la plus performante des moteurs asynchrones,

mise au point par le numéro un mondial de la variation de vitesse.

Pourquoi ce guide?

Ce guide technique a pour ambition de vous expliquer ce qu’est

la technologie DTC; l’origine et les étapes de son développement;

les fondements théoriques qui justifient le succès qu’elle

rencontre; et, enfin, les spécificités et les avantages de cette

nouvelle technologie.

Bien que mettant en avant, dans la mesure du possible, les as-

pects pratiques, ce guide exige de la part du lecteur des notions de

base des principes de commande des moteurs à courant alternatif.

Il est destiné à tous ceux qui doivent faire des choix techniques

et économiques - concepteurs, ingénieurs, responsables

des achats, constructeurs OEM et utilisateurs finals - dans

les domaines d’activité les plus divers tels que distribution et

traitement des eaux, industrie chimique, industrie papetière,

production d’énergie, manutention/levage, génie climatique, etc.

En fait, pour tous ceux qui connaissent et exploitent des

entraînements à vitesse variable et qui désirent tirer pleinement

parti des potentiels de la variation de vitesse, ce guide technique

constituera un véritable ouvrage de référence.

Contenu du guide

Le contenu de ce guide technique suit le cheminement du

développement de la vitesse variable jusqu’à l’avènement de la

technologie DTC.

Ceux qui désirent connaître les grandes étapes de l’évolution des

entraînements électriques, des techniques à courant continu aux

entraînements à courant alternatif jusqu’à la technologie DTC,

liront le chapitre 2 (pages 8).

C e u x q u i c h e rc h e n t p l u s p a r t i c u l i è re m e n t à e x a m i n e r

les performances de la technologie DTC, son mode de

fonctionnement et les formidables perspectives qu’elle offre

pour les applications les plus diverses, passeront directement

au chapitre 3, Questions et réponses, page 17.

Enfin, pour une description théorique de la technique de

commande DTC, reportez-vous à la page 29.

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 7

Chapitre 2 - Le contrôle direct de couple: les

étapes clés d’une révolution technologique

Qu’est-ce qu’un entraînement à vitesse variable?

Pour bien comprendre la réponse à cette question, il faut au

préalable comprendre que la fonction de base d’un entraînement

à vitesse variable est de réguler le débit d’énergie entre le réseau

d’alimentation électrique et l’application.

L’énergie est transmise à l’application par l’intermédiaire de

l’arbre mécanique du moteur. Deux grandeurs physiques décri-

vent l’état de l’arbre moteur: le couple et la vitesse de rotation.

Pour contrôler et réguler le débit d’énergie, il faut par conséquent

agir sur ces deux grandeurs.

Dans la pratique, on agit sur une de ces deux variables, et on

parle alors de “régulation de couple” ou de “régulation de vi-

tesse”. Dans un entraînement à vitesse variable fonctionnant en

mode régulation de couple, la vitesse est fonction de la charge.

De même, lorsqu’il fonctionne en mode régulation de vitesse,

le couple est fonction de la charge.

A l’origine, seuls les moteurs à courant continu étaient utilisés

pour les entraînements à vitesse variable car ils permettaient

d’obtenir la vitesse et le couple requis sans recourir à des dis-

positifs électroniques complexes.

Cependant, le développement des variateurs de vitesse à courant

alternatif résulte en partie de la volonté d’obtenir les niveaux

de performances très élevés des moteurs à courant continu

(en termes de temps de réponse en régulation de couple et de

précision en régulation de vitesse) avec des moteurs à courant

alternatif, réputés pour leur robustesse, leur coût plus abordable

et leur simplicité de maintenance.

Les différentes techniques de commande des moteurs

Dans ce chapitre, nous analyserons l’évolution des entraîne-

ments à vitesse variable jusqu’à l’avènement de la technique

de commande DTC, en reprenant les quatre principales étapes

technologiques, à savoir :

– Entraînements à moteurs à courant continu 7

– Entraînements à courant alternatif à commande

en fréquence, de type MLI 9

– Entraînements à courant alternatif à contrôle

vectoriel de flux, de type MLI 10

– Entraînements à courant alternatif à

technologie DTC (contrôle direct de couple) 12

8 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Le contrôle direct de couple: les étapes clés d’une révolution technologique

Nous étudierons successivement chaque technique de com-

mande avec ses avantages et ses inconvénients principaux, pour

ensuite présenter une vision d’ensemble mettant en avant les

différences essentielles qui existent entre ces quatre techniques.

Entraînements à courant continu

Variateur c.c.

Régulation Régulation

de de

vitesse couple

Figure 1: Boucle de régulation d’un entraînement à moteur c.c.

Les spécificités

– Orientation du flux assurée par un ensemble mécanique

(collecteur et balais)

– Les variables de commande sont le courant d’induit et le

courant d’inducteur, mesurés DIRECTEMENT sur le moteur

– Le contrôle de couple est direct

Dans un moteur à courant continu, le champ magnétique est

créé par le courant qui parcourt l’enroulement de champ stato-

rique. Ce champ doit toujours être à angle droit par rapport au

champ créé par l’enroulement d’induit. Cette condition, appelée

orientation du flux, est obligatoire pour engendrer un couple

maximum. C’est l’ensemble collecteur-balais qui veille à ce que

cette condition soit satisfaite, quelle que soit la position du rotor.

Une fois que l’orientation du flux est obtenue, on contrôle aisé-

ment le couple du moteur c.c. en faisant varier le courant d’induit

et en maintenant constant le courant magnétisant.

L’avantage des entraînements à c.c. réside dans le fait que la

vitesse et le couple - qui sont les deux variables qui intéressent

principalement l’utilisateur - sont contrôlés et régulés directement

par l’intermédiaire du courant d’induit; en d’autres termes, le

couple est la boucle de régulation interne et la vitesse la boucle

de régulation externe (cf. figure 1).

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 9

Le contrôle direct de couple: les étapes clés d’une révolution technologique

Les avantages

– Régulation de couple précise et rapide

– Précision dynamique élevée en régulation de vitesse

– Simplicité de la technique de commande

A l’origine, les entraînements à courant continu étaient utilisés

pour les applications à vitesse variable du fait de leurs excellentes

performances en régulation de couple et de vitesse, en termes

de temps de réponse et de niveau de précision.

Les caractéristiques du couple produit par une machine à courant

continu sont les suivantes :

– Direct - le couple moteur est proportionnel au courant d’in-

duit: il peut ainsi être contrôlé et régulé directement et avec

précision.

– Instantané - la régulation de couple est quasi instantanée;

le système d’entraînement offre d’excellentes performances

dynamiques en régulation de vitesse. Le couple peut être

adapté instantanément si le moteur est alimenté par une

source de courant idéale. Un entraînement à source de ten-

sion offre également des performances de bon niveau car

celles-ci sont déterminées uniquement par la constante de

temps électrique du rotor (c’est-à-dire l’inductance plus la

résistance dans le circuit d’induit).

– Simple - l’orientation du flux est assurée par un ensemble

mécanique simple constitué d’un collecteur et de balais.

Cette technique s’affranchit donc de circuits de commande

électroniques complexes, facteur de surcoût de l’organe de

commande du moteur.

Les inconvénients

– Fiabilité des moteurs

– Contraintes de maintenance

– Coût d’achat élevé des moteurs

– Surcoûts des capteurs

L’inconvénient majeur de cette technique est le niveau de fiabi-

lité des moteurs à courant continu ; les balais et les collecteurs

s’usent et exigent une maintenance régulière ; les moteurs c.c.

sont des machines coûteuses à l’achat et à l’entretien, et né-

cessitent un capteur de vitesse (dynamo tachymétrique).

Alors qu’un variateur à courant continu permet de contrôler

aisément le couple entre la vitesse nulle et la vitesse de base

voire au-delà, les éléments mécaniques du moteur sont plus

complexes et peuvent exiger une maintenance importante selon

les types d’application.

10 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Le contrôle direct de couple: les étapes clés d’une révolution technologique

Entraînements à courant alternatif - Introduction

– Faible encombrement

– Robustesse

– Simplicité de conception

– Légèreté et compacité

– Maintenance réduite

– Coût réduit

L’évolution des entraînements à courant alternatif résulte, en

partie, de la volonté d’obtenir des performances comparables à

celles des entraînements à courant continu, en termes de temps

de réponse en régulation de couple et de précision en régulation

de vitesse, en utilisant les avantages des moteurs c.a. standard.

Entraînements à courant alternatif à commande en fréquence,

de type MLI

Commande en fréquence

U

Consigne M

Rapport Modu-

de 3 Ph

U/f f lateur

fréquence

Figure 2: Boucle de commande d’un entraînement commandé en

fréquence de type MLI.

Les spécificités

– Les variables de commande sont la tension et la fréquence

– Simulation de la tension c.a. sinusoïdale par un modulateur

– Contrôle de flux avec rapport U/f constant

– Entraînement en boucle ouverte

– Le couple est fonction de la charge

A la différence des variateurs à courant continu, les convertisseurs

de fréquence utilisent des grandeurs externes au moteur comme

variables de commande, à savoir la tension et la fréquence.

La tension de référence et la consigne de fréquence passent par

un modulateur qui crée une tension c.a. sinusoïdale et transmet

celle-ci aux enroulements statoriques du moteur. Cette tech-

nique, appelée Modulation de largeur d’impulsions (MLI), exige

l’utilisation d’un redresseur à diodes côté réseau et le maintien

d’une tension c.c. constante dans le circuit intermédiaire. L’on-

duleur commande le moteur par un train d’impulsions MLI qui

détermine à la fois la tension et la fréquence.

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 11

Le contrôle direct de couple: les étapes clés d’une révolution technologique

Cette technique de commande n’utilisant pas de capteur pour

mesurer la vitesse de rotation de l’arbre ou sa position angulaire,

la boucle de commande ne prend pas en compte ces valeurs.

On appelle “entraînement en boucle ouverte”, ce type de confi-

guration sans retour capteur.

Les avantages

– Coût réduit

– Simplicité du fait de l’absence de capteur

Cette configuration sans capteur constitue une solution écono-

mique relativement simple pour la commande des moteurs asyn-

chrones, machines moins onéreuses et plus simples à exploiter.

Ce type d’entraînement est plus particulièrement adapté aux

applications exigeant des niveaux de précision limités, comme

les applications de pompage et de ventilation.

Les inconvénients

– Pas d’orientation du flux

– L’état électromagnétique du moteur n’est pas pris en compte

– Pas de contrôle, ni de régulation de couple

– Temps de réponse plus longs du fait du modulateur

Avec cette technique, parfois appelée “Contrôle scalaire”,

l’orientation du flux du moteur n’est pas contrôlée. Les princi-

pales variables de commande sont, dans ce cas, la fréquence

et la tension qui sont appliquées aux enroulements statoriques.

L’état du rotor n’est pas pris en compte, ce qui signifie qu’on ne

dispose pas d’un retour vitesse ou d’un retour position.

Par conséquent, on ne peut en aucun cas agir sur le couple. En

outre, cette technique nécessite le passage par un modulateur

pour générer les signaux de tension et de fréquence avant leur

application au moteur, ce qui rallonge quelque peu les temps

de réponse du moteur à toute variation des conditions de fonc-

tionnement.

Entraînements à courant alternatif à contrôle vectoriel de flux,

de type MLI

Variateur c.c.

Régulation Régulation

Modu- M

de de

lateur 3 Ph

vitesse couple

Figure 3: Boucle de régulation d’un entraînement c.a. à contrôle vectoriel

de flux de type MLI.

12 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Le contrôle direct de couple: les étapes clés d’une révolution technologique

Spécificités

– Contrôle de l’orientation du flux - comme pour un entraîne-

ment c.c.

– Modélisation des caractéristiques électriques du moteur

– Entraînement en boucle fermée

– Contrôle INDIRECT de couple

Pour simuler les caractéristiques de fonctionnement électro-

magnétiques d’un moteur c.c., c’est-à-dire pour contrôler

l’orientation du flux, le variateur à contrôle vectoriel de flux doit

connaître la position angulaire du flux rotorique à l’intérieur du

moteur asynchrone.

Avec un variateur à contrôle vectoriel de flux de type MLI,

l’orientation du flux est assurée électroniquement et non plus

par l’ensemble mécanique collecteur/balais comme dans le cas

d’un moteur c.c.

Dans un premier temps, la vitesse de rotation et la position an-

gulaire du rotor par rapport au champ statorique sont mesurées

au moyen d’un codeur incrémental. Un entraînement mettant en

oeuvre ce type de capteur est appelé “entraînement en boucle

fermée”.

Par ailleurs, les caractéristiques électriques du moteur sont

modélisées par des microprocesseurs qui traitent les données

collectées.

Le circuit de commande d’un variateur à contrôle vectoriel de

flux élabore des grandeurs électriques telles que tension, courant

et fréquence, qui sont les variables de commande, et transmet

ces valeurs au moteur asynchrone par l’intermédiaire d’un

modulateur (cf. page11). C’est ainsi que le couple est contrôlé

INDIRECTEMENT.

Les avantages

– Temps de réponse courts en régulation de couple

– Bonne précision en régulation de vitesse

– Couple maxi à vitesse nulle

– Performances comparables à celles des entraînements c.c.

La technique du contrôle vectoriel de flux permet d’obtenir un

couple maximum à vitesse nulle, offrant des performances très

proches de celles d’un entraînement à courant continu.

Les inconvénients

– Utilisation obligatoire d’un capteur

– Technique coûteuse

– Utilisation obligatoire d’un modulateur

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 13

Le contrôle direct de couple: les étapes clés d’une révolution technologique

Pour obtenir des temps de réponse très courts en régulation de

couple et une précision élevée en régulation de vitesse, il faut

recourir à un capteur, facteur de surcoût et de complexité pour

un moteur asynchrone dont deux atouts clés sont justement

faible coût et simplicité.

Par ailleurs, cette technique nécessite la mise en oeuvre d’un

modulateur pour traiter les signaux de tension et de fréquence

avant qu’ils ne soient appliqués au moteur, ce qui rallonge

quelque peu les temps de réponse du moteur à toute variation

des conditions de fonctionnement.

Même si le moteur est simple du point de vue mécanique, l’en-

traînement est complexe du point de vue électrique.

Entraînements à courant alternatif à technologie DTC

Contrôle direct de couple (technologie DTC)

Régulation Régulation M

de de 3 Ph

vitesse couple

Figure 4: Boucle de commande d’un entraînement c.a. à commande DTC.

Variables de commande

Avec la technologie de commande révolutionnaire DTC dévelop-

pée par ABB, l’orientation du flux est réalisée sans recourir à un

capteur. Le contrôle du flux du moteur est obtenu par modéli-

sation mathématique très poussée de ses caractéristiques de

fonctionnement et calcul direct du couple moteur, sans modu-

lateur MLI. Les variables de commande sont le flux magnétisant

et le couple moteur.

La technique DTC permet de s’affranchir du modulateur et de

ne recourir à aucun capteur de vitesse (dynamo tachymétrique)

ou de position (codeur) sur l’arbre moteur.

Les variateurs à technologie DTC intègrent les processeurs de

traitement numérique du signal très rapides (technologie DSP) et

mettent en oeuvre les travaux les plus récents sur la modélisation

mathématique du fonctionnement des moteurs.

14 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Le contrôle direct de couple: les étapes clés d’une révolution technologique

On dispose ainsi d’un variateur offrant un temps de réponse en

régulation de couple 10 fois plus court que n’importe quel autre

variateur à courant alternatif ou courant continu. La précision

dynamique en régulation de vitesse est huit fois supérieure à

celle des entraînements c.a. en boucle ouverte et comparable

à celle d’un entraînement c.c. équipé d’un capteur.

La technologie DTC marque ainsi l’avènement du premier varia-

teur “universel” capable de rivaliser avec les variateurs à courant

alternatif et les variateurs à courant continu.

Les chapitres suivants de ce guide vont mettre en évidence les

spécificités et les atouts de la technique de commande DTC.

Comparaison des différentes techniques de variation de vitesse

Nous allons maintenant comparer les différentes techniques de

commande à vitesse variable des moteurs et mettre en évidence

ce qui les distingue.

Variateur c.c. Commande en fréquence

Régulation Régulation U

Consigne M

de de Rapport Modu-

de 3 Ph

vitesse couple U/f f lateur

fréquence

Figure 1: Boucle de régulation Figure 2: Boucle de commande

d’un entraînement à moteur c.c. d’un entraînement commandé

en fréquence de type MLI.

Variateur c.c. Contrôle direct de couple (technologie DTC)

Régulation Régulation

Modu- M Régulation Régulation

de de M

lateur 3 Ph de de

vitesse couple 3 Ph

vitesse couple

Figure 3: Boucle de régulation Figure 4: Boucle de commande

d’un entraînement c.a. à contrôle d’un entraînement c.a. à

vectoriel de flux de type MLI. commande DTC.

La première chose que l’on observe est la similitude entre la

boucle de régulation de l’entraînement c.c. (figure 1) et la boucle

de commande de l’entraînement à technologie DTC (figure 4).

Dans les deux cas, ce sont les grandeurs du moteur qui servent

à contrôler directement le couple.

Cependant, la technique de commande DTC présente le triple

avantage de ne recourir à aucun capteur, d’utiliser un moteur à

courant alternatif (cf. page 11) et de n’exiger aucune excitation

externe.

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 15

Le contrôle direct de couple: les étapes clés d’une révolution technologique

TYPE D’ENTRAINEMENT VARIABLES DE COMMANDE

Courant d’induit, IA

Entraînement c.c.

Courant magnétisant, IM

Entraînement c.a. (MLI) Tension de sortie, U

Fréquence de sortie, f

Contrôle direct de Couple moteur, C

couple (DTC) Flux magnétisant du moteur, Y

Tableau 1: Tableau comparatif des variables de commande pour chaque

type d’entraînement.

Comme le montre le tableau 1, les variateurs c.c. et les variateurs

DTC utilisent, tous les deux, les grandeurs réelles du moteur

pour contrôler et réguler le couple et la vitesse. On obtient ainsi

de meilleures performances dynamiques avec une configuration

plus simple. De même, la technologie DTC s’affranchit, dans la

plupart des applications, d’un retour vitesse ou position.

La comparaison du schéma fonctionnel d’un entraînement DTC

(figure 4) à ceux des entraînements c.a. (figures 2 & 3) met en

évidence plusieurs différences, la principale étant l’absence de

modulateur dans le cas de la technique DTC.

Avec un variateur c.a. de type MLI, les variables de commande

sont la fréquence et la tension qui doivent subir plusieurs trai-

tements avant d’être appliquées au moteur. C’est ainsi qu’avec

cette technique, le contrôle et la régulation se font dans le circuit

de commande électronique et non pas dans le moteur.

16 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Chapitre 3 - Questions et réponses

Généralités

Qu’est-ce que le contrôle direct de couple?

Le contrôle direct de couple - ou technologie DTC - est la

toute nouvelle technique de commande des moteurs c.a.

développée par ABB et destinée à remplacer très prochaine-

ment les techniques traditionnelles MLI mises en oeuvre dans

les entraînements en boucle ouverte et en boucle fermée.

Pourquoi parle-t-on de contrôle direct de couple?

La technique de commande DTC contrôle directement le couple

et la vitesse à partir d’informations sur l’état électromagnétique du

moteur, comme c’est le cas avec un moteur c.c., mais contraire-

ment à la technique de commande des variateurs MLI tradition-

nels qui utilise la fréquence d’entrée et la tension. La technologie

DTC agit ainsi pour la première fois sur les véritables variables de

commande d’un moteur qui sont le couple et le flux.

Quels sont les avantages d’une telle technique de commande?

Parce qu’on contrôle directement le couple et le flux du moteur,

il n’est pas nécessaire d’utiliser un modulateur pour contrôler la

fréquence et la tension, comme c’est le cas des convertisseurs

MLI. On supprime ainsi un intermédiaire, ce qui permet à l’en-

traînement de réagir beaucoup plus rapidement à toute variation

de couple. La technologie DTC offre, par ailleurs, un niveau de

précision exceptionnel en régulation de couple sans recourir à

un capteur.

Pourquoi encore une autre technologie pour les variateurs c.a.?

La technique de commande DTC n’est pas simplement un

enrichissement fonctionnel de la technologie des variateurs à

courant alternatif. Les industriels doivent aujourd’hui relever

des défis que la technologie actuelle en matière de variation de

vitesse est incapable de satisfaire.

Parmi les contraintes aujourd’hui imposées aux industriels, nous

citerons:

– Amélioration constante de la qualité des produits fabriqués,

ce qui exige notamment une meilleure précision en régulation

de vitesse et des temps de réponse plus courts en régulation

de couple.

– Moins d’interruptions de production, avec un entraînement qui

ne déclenche pas de manière intempestive ; un entraînement

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 17

Questions et réponses

sans capteur, c’est-à-dire plus simple et plus économique ;

et, enfin, un entraînement très peu sensible aux interférences

telles que perturbations harmoniques et parasites HF.

– Une solution technique universelle. Une seule et même

technologie capable de répondre aux besoins de toutes les

applications, à savoir entraînements c.a., c.c. et servo-sys-

tèmes. On dispose ainsi d’un véritable variateur “universel”.

– Un confort d’utilisation et un environnement industriel plus

agréable avec des entraînements à niveau de bruit plus faible.

Il nous incombe d’aider les industriels à relever de tels défis

avec des produits qui satisfont ces contraintes. La technologie

DTC contribue à atteindre ces objectifs et offre, en plus, de

formidables perspectives d’amélioration (productivité, qualité,

rendement énergétique, disponibilité) pour un nombre très im-

portant d’applications standard..

Qui est à l’origine de la technologie DTC?

Le programme de recherche ABB sur la technologie DTC fut

lancé en 1988, à la suite de la publication des travaux théo-

riques en 1971 et 1985 des chercheurs allemands, les docteurs

Blaschke et Depenbrock. La technologie DTC s’appuie sur la

théorie du contrôle par le flux des machines asynchrones et sur

la théorie du contrôle direct de couple. ABB a consacré l’équi-

valent de plus de 100 années-hommes au développement de

cette technologie.

Les performances

Quels sont les principaux avantages de la technologie DTC sur les

techniques de commande traditionnelles des moteurs c.a.?

La technologie DTC présente de nombreux avantages. Ce-

pendant, elle offre surtout des performances dynamiques

exceptionnelles en boucle ouverte, c’est-à-dire sans recourir

à un capteur de vitesse ou de position sur l’arbre moteur.

Ces performances se traduisent notamment en termes de:

– Temps de réponse en régulation de couple - Rapidité de

réaction de l’entraînement lors de l’application d’un échelon

de couple correspondant à 100% de la valeur nominale.

Avec la technologie DTC, le temps de réponse moyen est

de 1 à 2 ms en dessous de 40 Hz, comparé à 10 à 20 ms

pour les variateurs à contrôle vectoriel de flux et les varia-

teurs c.c. avec capteur. Dans le cas des convertisseurs

MLI en boucle ouverte (cf. page 10), ce temps de réponse

se situe en général bien au-dessus de 100 ms. En fait,

avec une telle réactivité, la technologie DTC a atteint les

18 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Questions et réponses

limites possibles. Au vu des caractéristiques actuelles de

l’alimentation électrique (courant et tension), il est techno-

logiquement impossible d’obtenir des temps de réponse

plus courts. Les tout récents variateurs à contrôle vectoriel

de flux “sans capteur” des concurrents offrent des temps

de réponse de plusieurs centaines de millisecondes.

– Le couple est entièrement maîtrisé aux basses fréquences

et on obtient un couple à pleine charge à vitesse nulle sans

utiliser de capteur. Avec la technologie DTC, la vitesse peut

être contrôlée jusqu’aux fréquences inférieures à 0,5 Hz tout

en maintenant un couple de 100% jusqu’à la vitesse nulle.

– Répétabilité de couple - Aptitude de l’entraînement à repro-

duire le couple de sortie à partir d’une même consigne de couple.

Sans retour codeur, la technique de commande DTC offre, en

régulation de couple, une répétabilité de 1 à 2% du couple

nominal sur toute la plage de vitesse. C’est deux fois mieux

que les autres variateurs c.a. en boucle ouverte et compa-

rable au niveau de répétabilité des variateurs c.a. et c.c. en

boucle fermée.

– Précision statique en régulation de vitesse - Ecart entre la

consigne de vitesse et la vitesse réelle à charge constante.

Pour la technologie DTC, la précision de vitesse corres-

pond à 10% du glissement du moteur ce qui, dans le cas

d’un moteur de 11 kW, équivaut à une précision statique

de vitesse de 0,3%. Dans le cas d’un moteur de 110 kW,

la précision de vitesse atteint 0,1% sans retour codeur

(boucle ouverte). Ces performances sont bien supérieures

à celles requises par 95% des applications industrielles

à vitesse variable. Cependant, pour obtenir la même

précision d’un entraînement c.c., un codeur s’impose.

En comparaison, la précision statique de vitesse des en-

traînements à convertisseurs MLI se situe entre 1 et 3%.

C’est ainsi que les gains potentiels de productivité et de

qualité pour les applications utilisateurs sont beaucoup plus

importants avec les variateurs standard à technologie DTC.

Un entraînement DTC équipé d’un codeur simple de 1024

impulsions/tour offre une précision de vitesse de 0,01%.

– Précision dynamique de vitesse - Intégrale de temps de

la chute de vitesse lors de l’application d’un échelon de

couple nominal (100%). La précision dynamique de vitesse

d’un entraînement DTC en boucle ouverte se situe entre 0,3

et 0,4%s. Celle-ci dépend du réglage du gain du régulateur,

paramétré en fonction des spécificités de l’application.

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 19

Questions et réponses

Avec les autres variateurs c.a. en boucle ouverte, la précision

dynamique est huit fois inférieure et se situe autour de 3%s.

Lorsque l’on équipe l’entraînement DTC d’un codeur, la pré-

cision dynamique de vitesse atteint 0,1%s, comparable aux

performances des servo-systèmes.

Quels sont, dans la pratique, les corollaires de tels niveaux de

performances?

– Régulation de couple quasi instantanée: - On réduit considé-

rablement la durée de la chute de vitesse lors des transitoires

de charge, ce qui permet une conduite de procédé beaucoup

plus précise et des produits de qualité plus constante.

– Contrôle de couple aux basses fréquences: - Cette fonction-

nalité est particulièrement avantageuse pour les équipements

de levage et les ascenseurs, où la charge doit être démarrée

et arrêtée sans à-coups. De même, dans les applications d’en-

roulage, la tension du produit est contrôlée en permanence

entre la vitesse nulle et la vitesse maximale. Par rapport aux

variateurs MLI à contrôle vectoriel de flux, la technique de

commande DTC s’affranchit de l’investissement d’un capteur.

– Linéarité du couple: - Cet aspect est particulièrement

avantageux pour les applications haute précision telles que

les enrouleuses, utilisées dans l’industrie du papier, où un

bobinage précis et régulier est capital.

– Précision dynamique de vitesse: - Après toute variation

brusque de la charge, le moteur rétablit très rapidement son

régime de fonctionnement.

20 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Questions et réponses

CARACTERISTIQUES NIVEAUX DE AVANTAGES

TECHNIQUES PERFORMANCES

Régulation précise de la vitesse Précision de la régulation de Réduction des coûts

de rotation du moteur sans vitesse supérieure à 0,5%. d’investissement. Fiabilité

retour capteur. Aucun capteur nécessaire dans accrue. Conduite de procédé

95% des applications. améliorée. Produits de

meilleure qualité. Marque

l’avènement du variateur

véritablement universel.

Contrôle de couple précis sans Un variateur standard pour les Performances comparables

capteur de vitesse. applications très complexes. à celles d’un entraînement

On obtient très précisément c.c., mais sans retour

le couple requis. Répétabilité capteur. Moins de contraintes

de couple de 1%. Temps de mécaniques imposées aux

réponse en régulation de couple machines. Moins d’arrêts

inférieur à 5 ms. machines. Réduction des

coûts d’investissement.

100% de couple à vitesse Le frein mécanique devient Réduction des coûts

nulle avec ou sans capteur (de superflu. Transition sans d’investissement.

vitesse ou de position). à-coup entre le mode moteur Remplacement des

et le mode générateur. Permet entraînements c.c. par des

d’utiliser des entraînements variateurs et des moteurs c.a.

c.a. pour des applications standard, reconnus pour leur

raditionnellement réservées aux simplicité de maintenance et

entraînements c.c. leur coût moins élevé.

Maîtrise totale du Niveaux de performances des Applications de régulation de

positionnement à vitesse nulle servo-systèmes. couple offrant un excellent

avec un codeur. rapport coût/performances;

autorise la commande de

positionnement et une

meilleure précision statique.

Contrôle-commande très

précis avec un moteur c.a.

standard.

Tableau 2: Niveaux de performances dynamiques et avantages

corollaires de la technologie DTC.

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 21

Questions et réponses

Outre ses excellentes performances dynamiques, la technologie DTC

procure-t-elle d’autres avantages?

Oui, et ils sont nombreux. Par exemple, les variateurs à com-

mande DTC n’ont pas besoin d’un retour vitesse ou position

pour réaliser les temps de réponse les plus courts jamais offerts

par un variateur à courant alternatif. On réduit ainsi les coûts

d’investissement.

CARACTERISTIQUES NIVEAUX DE AVANTAGES

TECHNIQUES PERFORMANCES

Régulation immédiate de la Gestion des pertes réseau. Le variateur ne déclenche

tension du circuit intermédiaire pas sur les pertes réseau.

Moins d’arrêts machines. Pas

d’interruption de production.

Moins de rebuts.

Démarrage automatique Démarrage avec induction Le moteur peut redémarrer

(redémarrage direct) résiduelle dans le moteur. sans attendre la disparition

Pas de temporisation de complète du flux. Autorise la

redémarrage. permutation de l’alimentation

du moteur du réseau vers le

variateur. Pas d’interruption

de production.

Démarrage automatique Synchronisation sur un moteur Pas d’interruption de

(reprise au vol) en rotation. production. Commande

sans à-coups des machines.

Reprise dans tous les cas de

fonctionnement.

Freinage par contrôle de flux Contrôle permanent du freinage Réduction des coûts

de décélération entre deux d’investissement. Conduite

vitesses. de procédé améliorée.

Aucune temporisation,

contrairement au mode de

freinage par injection de

c.c. Permet le freinage de

décélération jusqu’à une

vitesse non nulle. Utilisation

limitée de hacheurs et de

résistances de freinage.

Optimisation du flux Pertes moteur minimales. Moteur entièrement

Moteur moins bruyant. commandé.

Identification automatique des Adéquation parfaite de Configuration plus simple

données moteur/auto-calibrage l’association moteur-variateur et plus rapide. Aucun

pour des paramétrage requis. Couple

performances optimales. de démarrage garanti.

Adaptation aisée de tout

système d’entraînement c.a.

existant.

Pas de séquence de Réduction du bruit. Pas de Economie de filtres dans les

commutation prédéfinie porteuse fixe, donc niveau applications à niveau de bruit

des composants de sonore plus confortable (bruit élevé. Pas de résonances

puissance blanc). mécaniques perturbatrices.

Moins de contraintes

mécaniques dans les

réducteurs, les ventilateurs et

les pompes.

Taux d’accélération et de Autorise les accélérations et les Meilleure maîtrise des

décélération sans limite décélérations les plus rapides procédés industriels.

sans contraintes mécaniques

supplémentaires.

Tableau 3: Les fonctionnalités de la technologie DTC et les avantages

pour l’utilisateur.

22 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Questions et réponses

De même, un entraînement à technologie DTC est capable de

démarrer très rapidement, et de redémarrer sans temporisation,

quel que soit l’état électromagnétique et mécanique du moteur.

La technologie DTC semble donc être particulièrement avantageuse pour

les applications complexes et très sensibles. Qu’en est-il des applications

standard?

Les applications standard représentent 70% du marché actuel de

la variation de vitesse. Deux des applications les plus courantes

sont la ventilation et le pompage dans les secteurs d’activité tels

que le génie climatique, l’agro-alimentaire ainsi que la distribution

et le traitement des eaux.

Pour ces applications, la technologie DTC permet de résoudre

les problèmes liés aux harmoniques et au niveau de bruit.

Avec la technologie DTC on peut, par exemple, commander

l’étage d’entrée du variateur, où le pont de diodes, solution

classique, est remplacé par un pont tout transistors IGBT à

réinjection d’énergie sur le réseau.

Cette configuration permet de réduire de manière significative

les harmoniques en entrée. La distorsion de courant de faible

intensité avec un pont entièrement commandé à transistors est

inférieure à celle d’un variateur traditionnel à pont hexaphasé ou

dodécaphasé, ce qui permet d’obtenir un facteur de puissance

de 0,99.

Pour les applications standard, les variateurs à commande

DTC sont capables de supporter des variations de charges

très brusques et très importantes sans jamais déclencher en

surtension ou surintensité.

De plus, même en cas de coupure réseau de courte durée, l’en-

traînement doit rester alimenté. La tension c.c. du circuit inter-

médiaire ne doit pas tomber en dessous du seuil de commande

de 80%. Pour satisfaire à ces conditions, le cycle de commande

du variateur DTC est de 25 microsecondes.

Quel est l’apport de la technologie DTC dans la commande des pompes?

La technologie DTC présente un intérêt pour tous les types de

pompes. Comme elle marque l’avènement du variateur univer-

sel, toutes les pompes, qu’elles soient centrifuges ou à couple

constant (pompes à vis), peuvent maintenant être commandées

avec une même configuration d’entraînement, comme peuvent

l’être les ventilateurs et les convoyeurs. Avec la technique de

commande DTC, le variateur est auto-adaptatif aux contraintes

des différentes applications.

Par exemple, un entraînement à commande DTC d’une pompe

à vis sera capable de s’adapter automatiquement pour fournir

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 23

Questions et réponses

le niveau de couple de démarrage requis et garantir ainsi le

démarrage.

Une meilleure gestion des pertes réseau est un atout supplé-

mentaire pour les pompes qui resteront performantes pendant

les microcoupures.

Les performances inhérentes de la technologie DTC en régu-

lation de couple permettent de limiter le couple et ainsi éviter

les contraintes mécaniques sur les pompes et les réseaux de

tuyauterie.

La technologie DTC est-elle source d’économie d’énergie?

Une des innovations marquantes de la technologie DTC, qui

permet un meilleur rendement énergétique, est la fonctionnalité

d’optimisation du flux moteur.

Celle-ci augmente, en effet, considérablement le rendement glo-

bal de l’entraînement (variateur + moteur) dans les applications

de pompage et de ventilation.

Par exemple, avec une charge de 25%, on améliore le rendement

énergétique global de 10%. A 50% de charge, le rendement

global est amélioré de 2%, avec un impact direct sur les coûts

d’exploitation.

Cette fonctionnalité réduit également de manière substantielle

le bruit au niveau du moteur, par rapport au bruit engendré

par la fréquence de commutation fixe d’un convertisseur MLI

traditionnel.

La technologie DTC a-t-elle fait ses preuves dans de nombreuses

installations?

Oui, le parc installé compte aujourd’hui plusieurs centaines de

milliers de variateurs DTC. Nous citerons l’exemple d’un des

premiers constructeurs mondiaux d’enrouleuses qui a testé la

technologie DTC avec une enrouleuse au sein d’une unité de

production de film plastique.

Elément du cahier des charges:

Contrôle et régulation très précis de l’enrouleuse pour obtenir

des produits de qualité (film plastique).

La solution:

Les entraînements à technologie DTC en boucle ouverte ont

remplacé les entraînements c.c. traditionnels et, ensuite, les

variateurs c.a. à contrôle vectoriel de flux des entraînements

intermédiaires des rebobineuses.

24 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Questions et réponses

Les avantages:

Montage plus simple et meilleure fiabilité des stations d’enrou-

leuses. Le coût d’un capteur de vitesse et du câblage associé

équivaut au coût d’un moteur c.a. de 30 kW, ce qui représente

une réduction importante des coûts d’investissement.

Principes de fonctionnement

Qu’est-ce qui distingue la technique de commande DTC des techniques

traditionnelles MLI?

– Convertisseur de fréquence MLI et variateur MLI à contrôle

vectoriel de flux

Les variateurs MLI utilisent la tension de sortie et la fréquence

de sortie comme variables de commande de base, mais celles-

ci doivent être modulées en largeur avant d’être appliquées au

moteur.

L’étage de modulation rallonge les temps de réponse en régu-

lation de couple et de vitesse des variateurs MLI.

En moyenne, un variateur MLI nécessite un temps dix fois plus

long qu’un variateur DTC pour réagir à toute sollicitation des

valeurs réelles.

– Technique de commande DTC

La technologie DTC utilise le couple et le flux statorique du

moteur comme variables de commande de base, celles-ci étant

relevées directement sur le moteur. C’est la raison pour laquelle

il n’est pas nécessaire d’avoir un modulateur MLI à commande

séparée en tension et en fréquence. Un autre atout essentiel

de la technologie DTC est l’absence de capteur pour 95% des

applications.

Pourquoi la technologie DTC n’a-t-elle pas besoin du retour vitesse ou

position de l’arbre moteur?

Les quatre raisons principales sont :

– Le degré de précision de la modélisation mathématique du

moteur (cf. page 30).

– Les variables de commande sont rélevées directement sur

le moteur (cf. page 30).

– Les vitesses de traitement du processeur DSP et la logique

de commutation optimisée (cf. page 31)

– L’absence de modulateur (cf. page 14).

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 25

Questions et réponses

Tous ces éléments combinés font du variateur DTC un appareil

capable de calculer les tensions de commutation idéales 40.000

fois par seconde, ce qui permet de commander individuellement

chaque impulsion de commutation. En d’autres termes, on est

jamais allé aussi rapidement.

Toutes les 25 microsecondes, les semiconducteurs de l’onduleur

reçoivent une commande de séquence de commutation optimi-

sée pour engendrer le couple requis. Un tel taux d’actualisation

est bien plus rapide que les constantes de temps du moteur.

C’est ainsi qu’aujourd’hui on est limité par les performances du

moteur, non par celles de l’onduleur.

Qu’est-ce qui distingue la technologie DTC des technologies “sans

capteur” actuellement disponibles sur le marché?

Il y a des différences marquantes entre les variateurs DTC et

de nombreux variateurs qualifiés de “sans capteur”. Mais la

principale différence réside dans le niveau de précision offert

par la technologie DTC aux basses vitesses et même à vitesse

nulle sans retour capteur. Aux basses fréquences, l’échelon de

couple nominal peut être augmenté en moins d’1 ms. Les autres

techniques de commande sont loin derrière.

Pourquoi un variateur DTC est-il en mesure d’offrir les mêmes

performances qu’un servo-système?

Tout simplement parce que les performances globales de l’en-

traînement sont maintenant limitées par celles du moteur, non

par celles du variateur. La précision dynamique moyenne de la

régulation de vitesse d’un servo-système est de 0,1%s. Un va-

riateur à commande DTC peut atteindre ce niveau de précision

dynamique en lui ajoutant un capteur de vitesse.

Qu’est-ce qui permet à la technologie DTC de se démarquer aussi

nettement des autres technologies de variation de vitesse?

La différence la plus marquante se situe au niveau des perfor-

mances en termes de rapidité de traitement et de communication

interne de la technologie DTC. En effet, nous avons déjà mis

l’accent sur le temps de réponse exceptionnellement court en

régulation de couple.

Pour réaliser des telles performances, ABB a intégré les innova-

tions technologiques les plus récentes en matière de traitement

numérique du signal (DSP) et a consacré plus de 100 années-

hommes pour modéliser de manière très poussée le fonctionne-

ment du moteur (Modèle Moteur), qui simule très précisément

les grandeurs réelles du moteur au sein du circuit de commande.

Pour une description détaillée des éléments théoriques de la

technique de commande DTC, cf. page 29.

26 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Questions et réponses

Un variateur DTC fait-il intervenir la logique floue dans sa boucle de

commande?

Non. Certains variateurs font appel à la logique floue pour main-

tenir le courant d’accélération dans les limites définies et éviter,

ainsi, tout déclenchement intempestif du variateur. Comme avec

la technologie DTC on contrôle directement le couple, le courant

est maintenu dans ces limites indépendamment des conditions

réelles de fonctionnement.

Un variateur à technologie DTC est réputé être “sans déclenchement”.

Comment cela est-il possible?

De nombreux constructeurs cherchent, depuis des années, à

résoudre les problèmes de déclenchement lors des accéléra-

tions et des décélérations ; ils éprouvent pour cela d’énormes

difficultés. Le fonctionnement sans déclenchement du variateur

DTC s’explique par le fait qu’il contrôle directement le couple

moteur réel.

Mais un variateur qui fonctionne à partir de valeurs calculées, et non

mesurées, ne reflètera jamais la réalité. Ce n’est qu’en ayant une image

précise du comportement de l’arbre moteur qu’on peut savoir exactement

ce qui se passe. Comment la technologie DTC relève-t-elle ce défi?

Le variateur DTC sait exactement ce qui se passe! Comme nous

l’avons déjà expliqué, la modélisation très poussée du moteur

ainsi que les 40.000 opérations/s permettent au variateur de

connaître très précisément, sans aucune zone d’ombre, le

comportement et l’état de l’arbre moteur. La preuve en est les

performances exceptionnelles en termes de temps de réponse

en régulation de couple et de précision de vitesse (cf. chiffres

donnés pages 18 et 19).

Contrairement aux variateurs c.a. traditionnels, dans lesquels

jusqu’à 30% des commutations sont inutiles, un variateur DTC

maîtrise parfaitement toutes les données moteur et ne connaît

aucune commutation superflue.

La technologie DTC satisfait pleinement les contraintes de 95%

des applications industrielles. Les cas exceptionnels, essentiel-

lement les applications aux exigences de précision de vitesse

sans compromis, seront résolus en utilisant un capteur et en

réalisant ainsi une commande en boucle fermée. Mais ici encore,

l’apport de la technologie DTC réside dans l’utilisation d’un

capteur de conception plus simple que les capteurs requis par

les entraînements traditionnels en boucle fermée.

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 27

Questions et réponses

Même avec les semiconducteurs les plus rapides, un certain temps mort

est introduit. Par conséquent, quel est le degré de précision de l’auto-

calibrage d’un variateur DTC?

L’auto-calibrage se fait lors de la phase initiale d’identification

des données moteur par le variateur DTC (cf. page 30). Ce temps

mort est calculé et pris en compte par le Modèle Moteur lors

du calcul du flux réel. Dans le cas d’un variateur MLI, il y aura

ondulation de couple dans la plage de 20 à 30 Hz.

Quel est le niveau de stabilité d’un entraînement à technologie DTC à

charges faibles et vitesses réduites?

La stabilité est bonne jusqu’à vitesse nulle et la précision de la

régulation de couple et de vitesse est maintenue aux très basses

vitesses et aux charges faibles. Nos critères de précision sont:

Précision en régulation de couple: sur une plage de vitesse

de 2 à 100% et de charge de 10 à 100%, la précision de la

régulation de couple sera de 2%.

Précision en régulation de vitesse: sur une plage de vitesse

de 2 à 100% et de charge de 10 à 100%, la précision en régu-

lation de vitesse est de 10% du glissement du moteur. Pour un

moteur de 37 kW, ce glissement est de l’ordre de 2%, ce qui

correspond à une précision de 0,2%.

Quelles sont les limites de la technologie DTC?

Lorsque plusieurs moteurs sont connectés en parallèle à un

onduleur à commande DTC, l’ensemble est considéré comme

un seul moteur de grande puissance. Le variateur ne dispose

pas d’informations sur l’état de chaque moteur. Si le nombre

de moteurs varie ou si la puissance du moteur reste inférieure à

1/8 de la puissance nominale, il est préférable de sélectionner

le macro-programme de contrôle scalaire.

Un variateur DTC peut-il être associé à n’importe quel type de moteur

asynchrone?

Oui, à tous les types de moteurs asynchrones à cage d’écureuil.

28 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Chapitre 4 - Notions théoriques de base

Fonctionnement de la technologie DTC

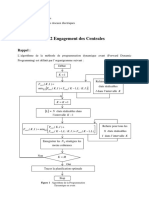

La figure 5 illustre le schéma fonctionnel complet de la techno-

logie DTC

Schéma fonctionnel

Figure 5: la technologie DTC est constituée de deux grandes parties

fonctionnelles: la boucle de régulation de vitesse et la boucle de

régulation de couple.

Le schéma fonctionnel de la technologie DTC comporte princi-

palement deux parties: la boucle de régulation de couple et la

boucle de régulation de vitesse. Nous allons maintenant examiner

plus en détails les blocs fonctionnels de chaque partie et voir

comment ils se complètent.

Nous commencerons par la boucle de régulation de couple de

la technique de commande DTC.

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 29

Notions théoriques de base

Boucle de régulation de couple

Etape 1 Mesure de la tension et du courant

En mode de fonctionnement normal, seuls le courant sur deux

phases du moteur et la tension du bus c.c. sont rélevés, ainsi

que la position des commutateurs de l’onduleur.

Etape 2 Modèle Moteur Adaptatif

Les valeurs rélevées sur le moteur sont fournies au Modèle

Moteur Adaptatif.

La modélisation mathématique du fonctionnement du moteur

est à ce point poussée qu’elle permet de calculer de manière

très précise les données du moteur. Lors de la mise en service

du variateur DTC, le Modèle Moteur collecte des données sur

le moteur en exécutant la fonction d’identification du moteur. Il

s’agit d’un véritable auto-calibrage au cours duquel des gran-

deurs telles que la résistance statorique, l’inductance mutuelle

et les coefficients de saturation sont relevées ainsi que l’inertie

du moteur. La fonction d’identification des données moteur peut

être excécutée sans faire tourner l’arbre moteur. C’est la raison

pour laquelle les variateurs de vitesse à commande DTC s’intè-

grent très facilement dans les sites existants lors de projets de

modernisation. Le Modèle Moteur peut, par ailleurs, être affiné à

l’extrême en exécutant la fonction d’identification avec rotation

de l’arbre pendant quelques secondes.

30 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Notions théoriques de base

Aucun capteur de position ou de vitesse n’est nécessaire si

un niveau de précision statique de vitesse de 0,5% est requis,

comme l’exige la plupart des applications industrielles. Il s’agit-

là d’un progrès significatif par rapport aux autres technologies

de variation de vitesse. En réalité, le Modèle Moteur est la clé

des performances inégalées en régulation de vitesse de la tech-

nologie DTC.

Les signaux de commande issus du Modèle Moteur correspon-

dent directement au couple moteur réel et au flux statorique réel.

La vitesse de rotation de l’arbre moteur est également calculée

au sein du Moteur Modèle.

Etape 3 Comparateur de couple et comparateur de flux

Les signaux de commande des commutateurs (composants de

puissance) sont élaborés dans les comparateurs de couple et

de flux.

Les valeurs réelles de couple et de flux sont transmises aux com-

parateurs où elles sont comparées, toutes les 25 microsecondes,

à une consigne de couple et une consigne de flux. Les signaux

d’état de couple et de flux sont calculés selon une méthode de

contrôle par hystérésis à double niveau.

Ces signaux sont ensuite transmis à la logique de commande

optimisée.

Etape 4 Logique de commande optimisée

Le bloc de la logique de commande optimisée intègre un pro-

cesseur numérique du signal de 40 MHz (technologie DSP) et

un circuit ASIC dont la fonction est de déterminer la séquence

de commutation de l’onduleur. Par ailleurs, tous les signaux de

commande sont transmis par liaisons optiques, garantie d’une

transmission à très grande vitesse.

Le recours à ces technologies les plus avancées et à de telles

vitesses de traitement et de communication permet d’optimiser,

toutes les 25 microsecondes, la séquence de commutation des

semiconducteurs de l’onduleur, et ainsi produire ou maintenir le

couple moteur très précisément.

La séquence de commutation optimale est ainsi établie à chaque

cycle de commande de telle sorte qu’il n’y a pas de séquence

prédéterminée. Avec la technologie DTC, on peut parler de com-

mutation en “juste-à-temps” car, contrairement aux variateurs

MLI traditionnels où jusqu’à 30% des commutations ne sont

pas nécessaires, chaque opération de commutation dans un

variateur DTC résulte d’un besoin et est effectivement utilisée.

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 31

Notions théoriques de base

Ce taux d’actualisation est un élément fondamental des perfor-

mances de la technologie DTC; en effet, les principales variables

de commande du moteur sont actualisées 40.000 fois par se-

conde. D’une part, c’est ce qui permet d’agir très rapidement au

niveau de l’arbre moteur et, d’autre part, de telles capacités de

traitement sont nécessaires au Modèle Moteur pour actualiser

ces variables.

C’est cette vitesse de traitement qui est principalement à l’origine

des performances de la technologie DTC, notamment la préci-

sion statique en régulation de vitesse, sans capteur, de ±0,5%

et le temps de réponse en régulation de couple inférieur à 2 ms.

Boucle de régulation de vitesse

Etape 5 Contrôleur de consigne de couple

Au sein du contrôleur de consigne de couple, la valeur du signal

de sortie de la régulation de vitesse est limitée par les limites de

couple et la tension du bus c.c.

Il inclut également une régulation de vitesse pour les applications

où un signal de couple externe est utilisé. La consigne de couple

interne issue de ce bloc est envoyée au comparateur de couple.

32 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Notions théoriques de base

Etape 6 Régulateur de vitesse

Le bloc du régulateur de vitesse est constitué d’un régulateur

PID et d’un compensateur d’accélération. Le signal de consigne

de vitesse externe est comparé à la valeur du signal de vitesse

issu du Modèle Moteur. La valeur d’écart est ensuite transmise

à la fois au régulateur PID et au compensateur d’accélération.

La valeur finale correspond à la somme des valeurs de sortie

de ces deux derniers.

Etape 7 Contrôleur de consigne de flux

Une valeur absolue de flux statorique peut être fournie par le

contrôleur de consigne de flux au bloc “comparateur de flux”.

C’est l’aptitude à contrôler et à modifier cette valeur absolue

qui permet de réaliser de nombreuses fonctions du variateur,

notamment l’optimisation du flux, le freinage par contrôle de

flux et l’affaiblissement de champ (cf. page 22).

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 33

Chapitre 5 - Index

A Courant magnétisant 8

Affaiblissement de champ 31 Coût d’exploitation 24

Ascenseur 18 Coût initial 19

Autocalibrage 21, 27, 30 Coûts 8, 9, 11, 13, 18, 20, 21, 23

Cycle de commande 30

B

Basses fréquences 17, 25 D

Blaschke 16 Déclenchement 16, 21, 22, 26

Boucle de régulation de couple 28 Démarrage 5, 18, 20, 21, 22, 28

Boucle de régulation de vitesse 28 Depenbrock 16

Boucle de régulation 7, 8, 10, 12, 13, 14, 26, DSP 23, 29

27, 29, 31 DTC 5, 7, 13, 14, 15, 16, 17, 18, 20, 21, 22,

Boucle fermée 11, 12, 15, 17 23, 24, 25, 26, 27, 28, 29, 30

Bruit du moteur 21, 23

Bruit 16, 21, 22, 23 E

Eau 5, 22

C Echelon de couple nominal 25

Capteur 10, 11, 13, 14, 15, 16, 17, 24, 26 Economies d’énergie 22

Champ statorique 12 Enroulement d’induit 8

Chauffage 22 Enroulement statorique 10, 11

Circuit ASIC 30 Enrouleuse 18

Climatisartion 5, 22 Ensemble collecteur-balais 8

Codeur de position 13, 24 Entraînement c.a. à vitesse variable 6, 9

Codeurs 9, 12, 13, 15, 17, 18, 20, 24, Entraînement c.a. en boucle ouverte 14

25, 30, 31 Entraînement en boucle ouverte 10

Coefficient de saturation 30 Entraînements à vitesse variable 5, 7, 14, 22

Commande de moteur 8 Entretien 9

Commande en fréquence 7, 10, 14, 18, 24

Comparateur de couple et flux 30 F

Comparateur de couple 30, 31 Facteur de puissance 22

Comparateur de flux 30, 31 Fiabilité 9, 20

Compensateur d’accélération 31 Flux magnétisant du moteur 13

Constante de temps 8, 25 Flux rotorique 12

Contraintes 21, 23 Flux statorique 24, 30, 31

Contrôle de position 20 Frein mécanique 20

Contrôle direct de couple 5, 6, 7, 13, 15, 28 Freinage par contrôle de flux 21, 31

Contrôle direct 16 Freinage 21, 31

Contrôle par hystérésis 30 Fréquence de sortie 24

Contrôle par le flux 17 Fréquence d’entrée 15

Contrôle scalaire 11, 26 G

Contrôle vectoriel de flux 7, 11, 12, 14 Génie climatique 22

Convoyeurs 22 Gestion des pertes réseau 21, 22

Couple de charge 17, 22

Couple moteur 8, 13, 30 H

Couple 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, Harmoniques 20, 4

17, 18, 20, 21, 22, 23, 24, 25, 26, 27, 29, 30, I

31 Impulsions de commutation 25

- régulation 5, 6, 7, 8, 11, 13, 15, 16, 17, 18, Inductance mutuele 30

20, 22, 28 Industrie agro-alimentaire 22

- régulation aux basses fréquences 17 Industrie du papier 18

- charge maxi à vitesse nulle 17 Inertie 30

- linéarité 18 Interférences 16

- boucle 24

- répétabilité 17, 19 L

- réponse 6, 9, 13, 14, 17, 18, 20, 25, 26, 31 Levage 18

- taux d’ondulation 27 Liaison optique 30

Courant de champ 7 Logique de commande optimisée 30

Courant d’induit 7, 8 Logique floue 26

34 La technologie DTC ou le contrôle direct de couple | Guide technique No. 1

Index

M Stabilité 27

Maintenance 6, 9, 20 Stator 7, 9, 11, 12, 24, 30, 31

Mise en service 20

MLI 7, 9, 10, 12, 15, 17, 18, 23, 24, 27, 30 T

Modèle moteur 11, 24, 25, 26, 28, 29, 30, 31 Tachymètre 13, 15, 17, 18, 20, 24, 30

Modernisation 21 Temps de réponse en régulation de vitesse 8

Modulateur 10, 11, 12, 13, 15, 24 Temps de traitement des signaux 24

Modulation de largeur d’impulsions 10 Tension de sortie 24

Moteur asynchrone 11, 12, 13 Tension du bus c.c. 29, 31

Moteur c.a. 5, 6, 9, 14, 20 Tension du circuit intermédiaire 20, 21

Moteur c.c. 6, 7, 8, 9, 12, 15 Tension 8, 10, 11, 12, 13, 15, 17, 21, 22, 24,

25, 29, 30

N Traitement du signal 13, 24, 25

Niveau de bruit 16 Traitement numérique du signal 13, 30

O U

OEM 5 Universel 14, 16, 20, 22

Optimisation du flux 21, 23, 31

Orientation du champ 7, 8, 11, 12, 13 V

Variables de commande 10, 12, 13, 15, 24

P Variables de commande 11, 14, 15, 24

Perte de puissance d’entrée 22 Variateur alimenté en tension 8

Pompe 11, 21, 22, 23 Variateur c.a. à contrôle vectoriel de flux 12

Pont de diodes 23 Variateur c.a. à MLI 12, 15, 17, 18, 23, 24,

Pont d’entrée commandé 22 27, 30

Pont générateur 22 Variateur c.a. à technologie DTC 13, 14

Position angulaire 12 Variateur c.a. 7, 10, 12, 13, 14, 15, 16, 17,

Position rotorique 8 18, 20, 26, 30

Précision de régulation 20 Variateur c.c. 7, 8, 9, 10, 11, 12, 14, 17, 20

Précision de vitesse dynamique 14, 18 Variateur électronique 12, 15

Précision de vitesse statique 17, 18, 30 Variateur MLI à contrôle vectoriel de flux 12

Précision de vitesse 6, 9, 13, 14, 16, 17, 18, Variateur MLI à contrôle vectoriel de flux 18

20, 26, 27, 30 Variateur MLI commandé en fréquence 18

Précision statique 19 Variateur pour moteur c.c. 7

Variateurs MLI en boucle ouverte 17

R Vecteur de flux 7, 11, 12, 14, 17, 18, 24

Redémarrage 20 Ventilateur 11, 21, 22, 23

Redresseur à diodes 10 Ventilation 22

Réducteur 20 VEV 5, 6

Référence de vitesse externe 31 Vitesse du rotor 12

Régulateur de référence de couple 29 Vitesse nulle 12, 17, 20, 21, 25, 27

Régulateur de référence de flux 31 Vitesse statique du moteur 17

Régulateur de vitesse 31 Vitesse 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15,

Régulateur PID 31 16, 17, 18, 19, 21, 22, 24, 25, 26, 27, 29, 30,

Régulation de vitesse 6, 8, 26, 28, 31 31

Régulation en boucle fermée 11, 12

Réponse en vitesse 8, 24

Réseau de tuyauteries 23

Résistance statorique 30

Retour position 9

Rotor 8, 11, 12

S

Sans capteur 17, 25

Séquence de commutation prédéterminée 21, 30

Séquence de commutation 21, 25, 30

Servosystèmes 18, 20, 25

Signal de couple externe 31

Sortie de régulation de vitesse 31

Guide technique No. 1 | La technologie DTC ou le contrôle direct de couple 35

Contactez-nous

3BFE64287273 REV C FR 23.2.2012 #16113

Pour information plus détaillée, veuillez contacter © Copyright 2012 ABB. Toutes les dispositions,

indications et caractéristiques sont susceptibles de

votre représentant ABB local, ou visiter:

modification sansréavis.

www.abb.com/drives

www.abb.com/drivespartners

Vous aimerez peut-être aussi

- Analyse Mathématique pour l'ingénieur: Analyse Mathématique pour l'ingénieur, #1D'EverandAnalyse Mathématique pour l'ingénieur: Analyse Mathématique pour l'ingénieur, #1Pas encore d'évaluation

- Transformateur À Semi-Conducteurs: Révolutionner le réseau électrique pour la qualité de l'électricité et l'efficacité énergétiqueD'EverandTransformateur À Semi-Conducteurs: Révolutionner le réseau électrique pour la qualité de l'électricité et l'efficacité énergétiquePas encore d'évaluation

- Lean, kata et système de gestion: Réflexions, observations et récits d'organisationsD'EverandLean, kata et système de gestion: Réflexions, observations et récits d'organisationsPas encore d'évaluation

- Le Type Enregistrement en PascalDocument4 pagesLe Type Enregistrement en PascalLachi.R83% (12)

- Traité d'économétrie financière: Modélisation financièreD'EverandTraité d'économétrie financière: Modélisation financièrePas encore d'évaluation

- Différences Majeures IFRS Et SYSCOHADADocument31 pagesDifférences Majeures IFRS Et SYSCOHADADavid Ekabouma96% (25)

- Alternateur TriphaseDocument29 pagesAlternateur TriphaseDerrouch Abderrahmane0% (1)

- Principe de Fonctionnement D'un Variateur de Vitesse PDFDocument30 pagesPrincipe de Fonctionnement D'un Variateur de Vitesse PDFChaouki Abdallah86% (7)

- M13 Mise en Œuvre D - Un Processus de DiagnosticDocument44 pagesM13 Mise en Œuvre D - Un Processus de DiagnosticAbdo Abdo100% (1)

- Actionneurs Hydrauliques 1 PDFDocument18 pagesActionneurs Hydrauliques 1 PDFyasminePas encore d'évaluation

- TD Electron I Quel 2Document135 pagesTD Electron I Quel 2HaitamElbathaoui100% (3)

- CHAP I Cours Commande Des Machines ARTI2 Sept 21Document29 pagesCHAP I Cours Commande Des Machines ARTI2 Sept 21Nourelhouda NciriPas encore d'évaluation

- Maroc ChineDocument91 pagesMaroc Chinenouhaila hammaPas encore d'évaluation

- Chapitre II-Généralités Sur Les Démarreurs Et Les Variateurs de VitesseDocument18 pagesChapitre II-Généralités Sur Les Démarreurs Et Les Variateurs de VitesseMehdi Yahi100% (1)

- CourDocument43 pagesCourhacenePas encore d'évaluation

- Polycopie MerDocument140 pagesPolycopie MerImad_Aissat_9075100% (18)

- F 526 X 1Document33 pagesF 526 X 1mekkaouiPas encore d'évaluation

- MMOAMPA - 14 - Installation Et Entretien Des machinesCC-1 PDFDocument85 pagesMMOAMPA - 14 - Installation Et Entretien Des machinesCC-1 PDFMohammed Moha ChtiouiPas encore d'évaluation

- T 200 IDocument36 pagesT 200 Iref100% (1)

- Fiches Projets Et Modéles de CPS - Efficacité EnergétiqueDocument64 pagesFiches Projets Et Modéles de CPS - Efficacité EnergétiqueMohamed CIPas encore d'évaluation

- Guide Entrainement À Vitesse Variable PDFDocument44 pagesGuide Entrainement À Vitesse Variable PDFMohammed Amine KenedPas encore d'évaluation

- Chapitre-1 2 3 CME L3 ELTDocument67 pagesChapitre-1 2 3 CME L3 ELTnadjib100% (1)

- M13 Mise en Œuvre D'un Processus de DiagnosticDocument46 pagesM13 Mise en Œuvre D'un Processus de DiagnosticKc StoriesPas encore d'évaluation

- Rapport Projet S4Document16 pagesRapport Projet S4Ãhmēd MędPas encore d'évaluation

- Entraînement À Vitesse VariableDocument14 pagesEntraînement À Vitesse VariableggulsuPas encore d'évaluation

- Commande Des Actionneurs Electriques 7Document24 pagesCommande Des Actionneurs Electriques 7Elghazouani YounessPas encore d'évaluation

- LENGA Alphonse MarieDocument144 pagesLENGA Alphonse MarieFerhat BOUAMARAPas encore d'évaluation

- Chapitre I Entra Nements Electriques A Vitesse Variable-1Document8 pagesChapitre I Entra Nements Electriques A Vitesse Variable-1Mahmoud SettouPas encore d'évaluation

- CT207 Moteurs ElecDocument25 pagesCT207 Moteurs Elecnajim680% (1)

- ABB - 16-21 3m203 - FR - 72dpiDocument6 pagesABB - 16-21 3m203 - FR - 72dpilouarnPas encore d'évaluation

- Commande Des Machines À Courant Continu (MCC) À Vitesse VarDocument17 pagesCommande Des Machines À Courant Continu (MCC) À Vitesse VarYounis MolayPas encore d'évaluation

- CT 207Document25 pagesCT 207Youssef JakePas encore d'évaluation

- RegélationDocument4 pagesRegélationm3amer bouhelalPas encore d'évaluation

- Cours Commande Des MCC ARTI2 Oct 22Document29 pagesCours Commande Des MCC ARTI2 Oct 22Sara DhahriPas encore d'évaluation

- SurveillanceDocument41 pagesSurveillanceBoukhrisse HamzaPas encore d'évaluation

- Variateur-Moteur Généralités ChoixDocument4 pagesVariateur-Moteur Généralités ChoixCheikh Ibrahima Alioune SAMBOUPas encore d'évaluation

- 809 GA Variateurs VitesseDocument10 pages809 GA Variateurs Vitessepma61100% (1)

- Mechirgui MoniaDocument153 pagesMechirgui MoniaAzeddine DemPas encore d'évaluation

- Huy HouyDocument25 pagesHuy Houyomar haddouchePas encore d'évaluation

- 3934 Ascenseur Situation ProblemeDocument15 pages3934 Ascenseur Situation ProblemetibPas encore d'évaluation

- PRT 219028 GtmoteursDocument66 pagesPRT 219028 GtmoteursHoucin GPas encore d'évaluation

- ABB Technical Guide No 1 REVCDocument72 pagesABB Technical Guide No 1 REVCdrevetph6233Pas encore d'évaluation

- GTIER-EMSI 27 - Hydraulique Industrielle Et Pneumatique - Polycopié PédagogiqueDocument80 pagesGTIER-EMSI 27 - Hydraulique Industrielle Et Pneumatique - Polycopié Pédagogiquemarchich.mehdi1999Pas encore d'évaluation

- EMI Marocetude - Com M15 Installation Reparation Commande Electronique Moteur-GE-EMIDocument78 pagesEMI Marocetude - Com M15 Installation Reparation Commande Electronique Moteur-GE-EMIRabah BaloulPas encore d'évaluation

- Chapitre 2Document18 pagesChapitre 2Abdnnour BelhadjPas encore d'évaluation

- 2 CommandeMoteur BOGUS ECADocument17 pages2 CommandeMoteur BOGUS ECAAhmed KramdiPas encore d'évaluation

- Rapport Pfe 12 - 13 PDFDocument43 pagesRapport Pfe 12 - 13 PDFrachidPas encore d'évaluation

- MARCOUX ÉricDocument267 pagesMARCOUX Éricnaceur rbiiPas encore d'évaluation

- Installation Reparation Commande Electronique de MoteursDocument129 pagesInstallation Reparation Commande Electronique de MoteursMohammed ChaabatePas encore d'évaluation

- IST Commande Des Machines ELT3 140421 P2Document105 pagesIST Commande Des Machines ELT3 140421 P2Joël SebgoPas encore d'évaluation

- Technologie Entrainement Electrique M1Document95 pagesTechnologie Entrainement Electrique M1etumangelerodriguePas encore d'évaluation

- Le Touareg HybrideDocument80 pagesLe Touareg HybrideAntónio FernandesPas encore d'évaluation

- Modélisation Et Simulation Des Systèmes Mécatroniques Tp2Document26 pagesModélisation Et Simulation Des Systèmes Mécatroniques Tp2IMANE BENFARESPas encore d'évaluation

- TP Régulation L3Document22 pagesTP Régulation L3RAZIQ YOUSSEFPas encore d'évaluation

- Module 17 Installation Reparation Un Systeme Decommande EctroDocument151 pagesModule 17 Installation Reparation Un Systeme Decommande EctroAnonymous A13Lxz2hT0% (1)

- Rapport Examen GIMP5 N°10 22 24Document9 pagesRapport Examen GIMP5 N°10 22 24Toky RakotoariveloPas encore d'évaluation

- Commande Prédictive Des Machines Électriques Tournantes: Réf.: D2901 V1Document15 pagesCommande Prédictive Des Machines Électriques Tournantes: Réf.: D2901 V1sabinebachPas encore d'évaluation

- SESeries Datasheet FRDocument10 pagesSESeries Datasheet FRAlexis DJEFKIPas encore d'évaluation

- Afrique numérique: Transformation technologique pour l'emploiD'EverandAfrique numérique: Transformation technologique pour l'emploiPas encore d'évaluation

- Estimation du mouvement: Avancées et applications en vision par ordinateurD'EverandEstimation du mouvement: Avancées et applications en vision par ordinateurPas encore d'évaluation

- Projets du Futur : Guide Complet des Méthodes de Conduite InnovantesD'EverandProjets du Futur : Guide Complet des Méthodes de Conduite InnovantesPas encore d'évaluation

- Filtre adaptatif: Améliorer la vision par ordinateur grâce au filtrage adaptatifD'EverandFiltre adaptatif: Améliorer la vision par ordinateur grâce au filtrage adaptatifPas encore d'évaluation