Académique Documents

Professionnel Documents

Culture Documents

Tournage Et Percage

Transféré par

Mehdi LallahTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Tournage Et Percage

Transféré par

Mehdi LallahDroits d'auteur :

Formats disponibles

Le tournage

Le tournage est un procédé d’usinage permettant l’obtention de surfaces de révolution intérieures et

extérieures, de surfaces planes ainsi que d’autres surfaces telles que celles obtenues par filetage, etc.

Le tournage est la technique de façonnage génératrice de copeaux la plus employée. Les tours

constituent presque à eux seuls le quart de l’ensemble des machines-outils.

Pour générer une ou plusieurs surfaces élémentaires, il est nécessaire de combiner deux

mouvements générateurs :

- le mouvement de coupe Mc (1)

- le mouvement d’avance Mf (2)

Figure1.

Les principales caractéristiques pouvant être associées à chacun de ces mouvements :

- la vitesse (donnée cinématique essentielle réglable à partir de la boîte de vitesse) ;

- la trajectoire rectiligne ou circulaire ;

- la direction et le sens du déplacement.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

1. Machine d’usinage conventionnelle :

Tour parallèle

Définition :

Le tour c’est une machine d’outillage conçue pour le travail unitaire et la petite série. Il permet la

réalisation de différentes surfaces nécessitant toujours une rotation de la pièce autour d’un axe de

révolution.

Durant le processus de tournage la pièce à usiner effectue des rotations dans le tour.

L’outil de coupe opère longitudinalement ou bien transversalement par rapport à la pièce à usiner.

Le travail de l’outil de coupe s’opère à une vitesse déterminée, c’est ce que l’on appelle la vitesse

d’avance.

Une certaine profondeur de coupe est de plus nécessaire pour le détachement des copeaux

Les usinages sont réalisés à partir de la combinaison de 2 mouvements :

- un mouvement de rotation de la pièce appelé mouvement de coupe (Mc). Il s’exprime en tour / minute

(tr/min) : c’est la fréquence de rotation (n).

- un déplacement rectiligne de l’outil appelé mouvement d’avance (Mf). Il s’exprime en millimètre /

minute (mm/min) : c’est la vitesse d’avance.

Le tournage longitudinal (fig. 4a) est la technique de tournage la plus pratiquée. L’outil se déplace

parallèlement à l’axe longitudinal de la pièce à usiner et réduit à cette occasion son diamètre.

Lors du tournage transversal (fig. 4b) la surface à usiner se trouve la plupart du temps à la verticale

de l’axe longitudinal de la pièce à usiner. À cette occasion, le travail de l’outil s’opère de l’extérieur vers

le centre ou inversement.

Figure 4

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

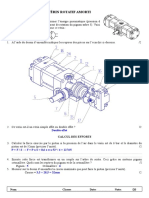

2. Architecture d’un tour :

Figure 2. Tour parallèle

Le mouvement de coupe Mc est transmis par l’intermédiaire des organes suivant :

- le moteur

- la boîte de vitesse

- la broche

- la pièce

Le mouvement d’avance Mf est transmis par l’intermédiaire des organes suivants :

- le moteur

- la boîte des avances

- les chariots

- le porte-outil

- l’outil

Les opérations courantes de tournage : dressage, cylindrage, alésage (fig. 3) sur pièces de faible

diamètre, sont exécutées sur des tours parallèles qui se différencient par :

– leurs possibilités : tours parallèles à charioter (fig. 2), tours parallèles à charioter et fileter ;

– leur utilisation courante : tours de production, tours d’outillage ;

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

– leur fonctionnement : commande manuelle, commande semi-automatique, commande

automatique.

Le mécanicien-ajusteur utilise le tour parallèle à charioter.

Figure 3. Opérations de tournage :

a) Opérations extérieures :

(1) Dressage radial à l’outil à charioter coudé ;

(2) Cylindrage

(3) chariotage conique à l’outil à charioter ;

(4) Décolletage à l’outil couteau ;

(5) Rainurage à l’outil à gorge.

b) Opérations intérieures :

(1) Perçage ;

(2) Alésage cylindrique ;

(3) Alésage et dressage.

3. Caractéristiques

Principales caractéristiques

Longueur entre pointes : 0,5 m à plusieurs mètres, limitant la longueur des pièces usinables.

Hauteur de pointes : 100 à 400 mm, limitant le diamètre a usiner.

Puissance du moteur : 1 à 10 kW.

Vitesses de rotation de la broche : n = 80 à 1600 tr/mn.

Avances longitudinales ou transversales : a = 0,1 à 1 mm/tr.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

4. Outils de tournage

Ce sont des outils normalisés, à corps prismatique (section carrée ou rectangulaire) et partie active en

acier rapide ou en carbure (fig.6).

Figure 6. Le choix des outils de tournage A.R.S.

Mouvements relatifs outil-pièce

Deux mouvements relatifs simultanés sont nécessaires pour produire une surface (fig. 7).

Mc : mouvement de coupe circulaire uniforme de la pièce.

Ma : mouvement d’avance rectiligne uniforme de l’outil.

Figure 7. Mode d’action des

outils

a): (1) Chariotage ; (2) Plongée ;

(3) Copeau.

b) : Les cales (1) situent l’arête de

l’outil (2) à hauteur de l’axe (3) du

tour, après serrage des vis (4) de la

tourelle (5) ; (6) Dépassement

réduit.

c) : Le dépassement (1) de la pièce

(5) tient compte de la surépaisseur

(2), de la distance (3) et de la

sécurité (4).

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

5. Choix des outils de tournage

LES OUTILS EN ACIER RAPIDE (ARS)

Identification de Type d’opérations

Visualisation Schéma d’usinage

l’outil réalisées

Dressage

Outil à dresser les

angles

Dressage et

chariotage

combinés

Chariotage

cylindrique et

conique

Outil à charioter

Dressage

coudé

Chanfreinage

Chariotage

Outil droit

cylindrique et

à charioter

conique

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Chariotage

Outil couteau cylindrique et

conique

Chariotage et

dressage combinés

Rainurage de petite

Outil à saigner

dimension

Tronçonnage de

pièces

Outil à tronçonner Exemple : Débit dans

une barre en laminé

ou étiré

Alésage d’un

cylindre droit de

révolution à partir

d’un trou brut ou

Outil à aléser ébauché

Alésage d’un cône

droit de révolution à

partir d’un trou brut

ou ébauché

Alésage et dressage

Outil à aléser et à combinés à partir

dresser d’un trou brut ou

ébauché

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

LES OUTILS À PLAQUETTE CARBURE

Identification de Types d’opérations

Visualisation Schéma d’usinage

l’outil réalisées

Outil à dresser Dressage

Chariotage

cylindrique ou

conique

Outil couteau

Chariotage et

dressage combinés

Outil à charioter et à Chariotage et

dresser dressage combinés

Alésage d’un

cylindre (ou cône)

Outil à aléser droit de révolution à

partir d’un trou brut

noyauté (écroûtage)

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

6. Identifier des surfaces tournées

6.1 Classification par surfaces obtenues (fig. 9)

Surface plane

Surface cylindrique

Surface conique

Surface tronconique

Surface courbe

Surface hélicoïdale

Figure 9

6.2 Classification par élément usiné

Surfaces extérieures (fig. 10)

Figure 10

Gorge frontale et radiale

Évidement

Portée

Moletage

Cône

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Chanfrein

Saignée

Épaulement

Rayon

Congé

Filetage .

Surfaces intérieures (fig. 11)

Chambrage

Alésage

Filetage

Centre

Perçage

Cône

Gorge .

Production d’une surface

Une surface peut être produite par plongée (le profil de l’outil est identique à celui de la surface à

produire) ou par chariotage avec :

Ma perpendiculaire à l’axe pour le dressage (fig. 7) ;

Ma parallèle à j’axe pour le cylindrage, l’alésage ou le chambrage ;

Ma oblique à l’axe pour le chariotage conique.

Suivant la puissance de la machine, la surépaisseur s à couper et les tolérances à respecter (IT sur la

cote ; état superficiel ou ), la production d’une surface par chariotage peut nécessiter :

Une seule passe (fig. 8) ;

Une ou plusieurs passes d’ébauche (profondeur de passe p aussi grande que possible ;

a = 0,15 à 0,6 mm/tr) et une passe de finition (p = 0,15 à 0,25 mm ; a = 0,1 à 0,3 mm/tr).

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Figure 8. Profondeur de passe

a) Passes. Suivant IT sur Ø et état

superficiel. E. Ebauche ;

1/2 F. Demi-finition ; F. Finition, avec 1/2

F = F = 0,1 à 0,3 mm/tr. b)

Réglage au tambour gradué (4). (1)

Contact ;

(2) Dégagement ; (3) Réglage.

c) Réglage sur brut.

(1) Contact :

(2) Amorçage à d > Ø ;

(3) Réglage p2, pour Ø désiré.

Un travail très précis (fig. 8) exige une passe de demi-finition identique à la passe de finition. La

surépaisseur s peut donc être enlevée en une seule passe ou bien répartie entre plusieurs passes.

Exemple :

Pour s = 5 mm, en réservant 0,2 mm pour la finition et autant pour la demi-finition, il reste 4,6 mm pour

l’ébauche, réalisable en une seule passe.

2.2 Dressage par chariotage

Analyse de l’opération 2 (fig. 14) : dressage du bout (1) avec s = 2 mm, IT = 0,3, état superficiel .

(Opérations 2 et 3 associées, sans démontage de la pièce).

Instructions détaillées

La pièce brute en acier laminé, a Ø 60 x

142. Les surépaisseurs 2 mm sur (1), 4

mm au rayon sur (2)) avec IT = 0,3 sur le

bout et le rayon imposent une seule passe

par surface. L’état superficiel (traits

réguliers, sensibles au toucher) impose

une forte avance par tour. Le bout (1) est

dressé au début.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Déterminer le processus

Les données permettent le dressage en une seule passe :

p = 2 mm ; a = 0,16 mm/tr.

Choisir et monter l’outil

Après contrôle (affûtage, surface de référence) l’outil à charioter coudé est placé sur la référence de la

tourelle, propre et en bon état. Les angles de pente d’affûtage et de dépouille ne sont corrects que si

l’arête tranchante est à hauteur de l’axe de la broche. L’outil dépassant le moins possible, serrer les vis

de la tourelle et contrôler à nouveau la hauteur de l’arête tranchante (fig. 12).

Fixer la pièce dans le mandrin

Engager la pièce dans les mors du mandrin (dépassement aussi faible que possible, compte tenu de

la longueur nécessaire pour les opérations associées) et la serrer en utilisant la clé du mandrin;

contrôler le contact entre mors et pièce.

Procéder aux réglages

Vitesse de rotation de la broche : n tr/mn. Assurer la valeur figurant sur la feuille d’instructions

détaillées en plaçant les leviers de la boite des vitesses aux positions indiquées par le tableau de

réglage (fig. 15).

Réglages

a) Sécurité. Lors du chariotage

longitudinal, la butée (1) est bloquée sur

le banc (2) en respectant une distance (3)

égale à la course nécessaire (4), ce qui

assure la sécurité (5).

b) Avances. Les avances longitudinales

ou transversales sont obtenues par

manipulation du levier (1) et du baladeur

(2).

Avance automatique du chariot transversal : a mm/tr

Assurer la valeur désirée en disposant les leviers de la boite des avances suivant le tableau de réglage.

Contact outil-pièce

Embrayer Mc. Situer le bec de l’outil devant le bout de la pièce et bloquer le traînard. Avancer lentement

le chariot supérieur jusqu’à ce que la pointe de l’outil laisse une légère trace sur la pièce ; régler le

tambour gradué au zéro et dégager l’outil (chariot transversal).

Profondeur de passe : p mm.

Calculer le nombre de graduations correspondant à p. (Ex. une graduation 0,1 mm ; p = 2 mm = 20

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

graduations). Avancer le chariot supérieur du nombre de graduations calculé (fig. 13).

Prendre la passe

Abaisser le levier de commande d’avance automatique du chariot transversal dans le sens voulu ;

lubrifier. Pendant la passe, ne toucher à aucun organe en mouvement, ni à la pièce, ni aux copeaux.

Débrayer Ma lorsque l’outil est arrivé au centre de la pièce ; reculer l’outil ; débrayer Mc ; contrôler.

2.3 Cylindrage par chariotage

Analyse de l’opération 3 (fig. 14) : cylindrage de la surface (2) avec s = 4 mm, lT = 0,6 mm, état

superficiel (opérations 2 et 3 associées).

Déterminer le processus

Les données permettent le cylindrage en une passe; mais le réglage de p sur une surface laminée est

imprécis et nécessite un amorçage à un diamètre (supérieur au diamètre désiré) dont la mesure

permette un second réglage précis.

Choisir et monter l’outil

L’économie conduit à utiliser l’outil à charioter coudé.

Fixer la pièce dans le mandrin

Le dépassement est tributaire de la longueur à usiner, de la largeur de l’outil et de la distance interdisant

le contact entre outil et mandrin.

Procéder aux réglages

Vitesse de rotation de la broche ; avance du traînard.

Contact outil-pièce. Par déplacement du chariot transversal ; dégagement par déplacement du

traînard. Débrayer Mc.

Butée longitudinale

Régler p = 4 mm, placer l’outil suivant fig. 15 et bloquer la butée sur le banc à distance voulue du

traînard ; reculer l’outil et amener le traînard en butée pour constater le non contact outil-mandrin.

Amorcer la passe

Régler p1 0,5 p ; embrayer Mc et Ma (traînard), cylindrer sur L 5 mm ; dégager l’outil ; débrayer ;

mesurer, calculer puis régler p2 pour le diamètre désiré (fig. 13).

Prendre la passe

Débrayer Ma 2 mm avant le contact traînard-butée, terminer par commande manuelle du traînard.

Débrayer Mc. Contrôler.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Perçage et alésage

3.1 Travaux sur perceuses

Les perceuses

Le perçage de trous cylindriques est fréquemment suivi de diverses opérations complémentaires :

alésage cylindrique, chanfreinage, taraudage (fig. 17), réalisées sur la même perceuse. De même

disposition générale, les perceuses se différencient d’abord par leur capacité de perçage (fig. 16).

Perceuses

a) Perceuse sensitive.

b) Perceuse à montant.

(1) Pièce ; (2) Outil ; (3) Table ; (4)

Broche ; (5) Chariot porte- broche ;(6)

Levier et (7) Cabestan de commande

manuelle de Ma ; (8) Poulies et

courroies ; (9) Boite des vitesses ; (10)

Boite des avances automatiques ;

(11) Moteur ; (12) Montant ;

(13) Contacteur.

Opérations. Outils

a) Opérations.

Trous cylindriques : (1) percé au foret ;

(2) calibré à l’alésoir-machine ; (3)

chanfreiné à la fraise à lamer ; (4)

taraudé au taraud-machine.

b) Outils.

(1) Foret hélicoïdal à queue

cylindrique ; (2) Alésoir-machine à

queue conique ; (3) Fraise à lamer

conique ; (4) Taraud-machine ; A..

Arêtes.

Perceuse sensitive : capacité ø 10 à 12 mm ; avance de l’outil par commande manuelle.

Perceuse à montant : capacité ø 30 mm et perceuse radiale : capacité Ø 80 mm ; avance automatique

a mm/tr de l’outil.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Les autres caractéristiques sont principalement :

Hauteur entre la table et l’outil : 250 à 800 mm.

Puissance du moteur : 0,5 à 5 kW.

Vitesse de rotation de la broche n = 20 à 2500 tr/mn.

Outils

Chaque opération nécessite un outil spécialisé. En acier rapide ou partiellement en carbure, ces outils

sont caractérisés par leur diamètre, la surface de référence (cylindrique ou conique) servant à leur

fixation sur la machine, le nombre et la disposition des arêtes tranchantes.

_ Foret hélicoïdal : deux arêtes tranchantes à 120° (fig. 17).

_ machine : quatre à huit arêtes tranchantes à 90°

_ Fraise à lamer conique : six à huit arêtes tranchantes à 90°.

_ Taraud-machine : généralement quatre arêtes tranchantes, correspondant à l’entrée du taraud à main

n° 2.

Mouvements relatifs outil-pièce

Deux mouvements simultanés de l’outil sont nécessaires, la pièce étant immobile (fig. 18).

Mc : mouvement de coupe circulaire uniforme.

Ma : mouvement d’avance rectiligne uniforme.

Fixation des outils

a) Mode d’action du foret hélicoïdal.

(1) Guidage de l’outil ; (2) Pièce ;

(3) Copeau.

b) Fixation. Dans la broche (1) ;

(2) Cône de centrage de l’outil ;

(3) Tenon d’entraînement engagé dans la

lumière (4) de la broche. En mandrin (5) à

trois mors ; (6) Outil à queue cylindrique ;

(7) Mors ;

(8) Couronne de serrage.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Production d’une surface

Chaque opération nécessite une passe.

Trou de diamètre peu précis : perçage direct au foret (a mm/tr 0,01Ø).

Trou calibré : alésage à l’alésoir-machine (a 0,1 mm/dt) d’un trou percé (Ø – 0,2 mm à Ø – 0,5 mm).

Trou taraudé : taraudage au taraud-machine (a mm/tr = pas p) d’un trou percé (Ø – p). Chanfreinage

d’un trou à la fraise à lamer conique (avance manuelle).

3.2 Principales opérations

Analyse des opérations de la fig. 19 : Production d’un alésage Ø10H8 et de deux trous M8.

Instructions détaillées

La pièce est calibrée. Les trous doivent

être situés d’après les références

planes (traçage). Le trou (1) doit être

cylindrique, calibré à Ø10H8 (tolérance

22μ) et ne présenter que de très fines

traces de coupe à l’outil. Les trous (2),

(3) doivent être chanfreinés à chaque

bout avant d’être taraudés à M8.

Déterminer le processus

Trou de diamètre peu précis : tracer, pointer à 120°, percer.

Trou calibré : tracer, pointer, percer, aléser.

Trou chanfreiné : tracer, pointer, percer, chanfreiner.

Trou taraudé : tracer, pointer, percer, chanfreiner l’entrée et la sortie du trou, tarauder.

Tous ces processus ne diffèrent que par les opérations finales.

Choisir et monter les outils

Choisir un outil de type et de diamètre correspondant aux spécifications de la feuille d’instructions ;

mesurer le diamètre du foret à l’extrémité des arêtes tranchantes. Les arêtes tranchantes des outils

doivent être vives et les références de fixation, non détériorées.

Engager à fond la queue cylindrique de l’outil dans le mandrin et serrer avec la clé de service ; orienter

le tenon d’entraînement de la queue conique d’après la lumière de la broche et engager brusquement

la queue conique dans son logement (fig. 18).

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Fixer la pièce dans l’étau

Les références étant propres, placer et serrer la pièce au milieu de l’étau sur deux cales minces

écartées, prévoyant ainsi le passage de l’outil après débouchage (fig. 20).

Réglages

a) Courroie (1). Sa position sur les

poulies du moteur (2) et de la broche (3)

fournit n tr/mn,

b) Appareil à tarauder monté dans la

broche (1), arrêté en rotation par le levier

(2) l’inversion de Ma provoque l’inversion

de Mc.

c) Serrage en étau. (1) Pièce ; (2) Cales

permettant le débouchage du foret.

Procéder aux réglages

Vitesse de rotation de la broche n tr/mn. La perceuse est débrayée. Après consultation du tableau

des vitesses de la perceuse, assurer la valeur figurant sur la feuille d’instructions détaillées.

Sur perceuse sensitive (fig. 20) : placer la courroie à l’étage désigné des poulies ;

Sur perceuse à montant : placer les leviers de la boîte des vitesses aux positions désignées.

Avance automatique a mm/tr. Sur perceuse à montant : placer les leviers de la boite des avances aux

positions désignées.

Position relative outil – axe du trou

Pour percer : aligner le coup de pointeau central du tracé avec la pointe du foret. Aléser sans déplacer

la pièce, de préférence ; sinon, de même que pour chanfreiner et tarauder, centrer très soigneusement

le trou percé avec le cône d’action de l’outil.

Après alignement, brider* l’étau sur la table.

Percer au tracé

Embrayer Mc : Descendre le foret en manoeuvrant le levier et amorcer le trou ; les copeaux se forment ;

remonter le foret et observer l’amorçage conique qui doit être concentrique au tracé ; reprendre le

perçage (fig. 21).

Sur perceuse sensitive : appuyer modérément sur le levier, les copeaux se dégageant régulièrement;

arroser; réduire la pression lors du débouchage pour éviter la rupture du foret; remonter le foret,

débrayer; contrôler. Sur perceuse à montant: embrayer Ma puis débrayer après débouchage; remonter

le foret, débrayer Mc; contrôler.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Opérations

a) Perçage au tracé. (1) Centrage par le

coup de pointeau à 120°, Ø > e ; (2)

Amorçage concentrique au tracé (3) ; (4)

Début du débouchage; (5) Débouchage.

b) Chanfreinage. (1) Centrage et réglage

de butée: (2) Fin de course.

c) Alésage et taraudage. Débouchage

des parties actives (1), (2).

Autres machines à percer

Perceuse à colonne

Les gros modèles permettent le perçage jusqu’au diamètre de 100 mm. La

commande de la broche peut être sensitive ou automatique. Elles sont

utilisées pour le perçage, le taraudage et l’alésage à l’alésoir des pièces de

petites et moyennes dimensions, en travail unitaire ou en petite série.

Perceuse-aléseuse à commande numérique

La qualité des guidages de l’organe porte-broche permet de faire des

travaux de précision par alésage à l’outil de forme et d’enveloppe.

Ces machines sont munies d’une table à mouvements croisés qui

peut être commandée manuellement ou automatiquement (cycle

programmable ou commande numérique). La broche porte-outil est

en porte-à-faux, les modèles les plus puissants autorisent les

opérations de fraisage.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Perceuse radiale

L’ensemble porte-broche se déplace sur un bras horizontal

mobile autour d’un axe vertical. Ces machines sont utilisées

pour réaliser en travail unitaire ou en petite série des travaux

de perçage, alésage, taraudage sur des pièces

volumineuses. Diamètre maximum de perçage dans l’acier

80 mm, distance maximale de l’axe du foret à la génératrice

de la colonne : 2,700 m.

Perceuse à broches multiples

Les perceuses à broches multiples sont constituées de

broches alignées et solidaires d’un même bâti. La

table porte-pièce permet le déplacement du porte-

pièce sous chaque broche. La descente des broches

est généralement manuelle. Ces machines permettent

la réalisation d’opérations associées de perçage,

lamage, taraudage, alésage à l’alésoir, ébavurage

sans avoir à démonter les outils.

Aléser après perçage

La nécessité d’une avance régulière conduit à percer et aléser sur perceuse à montant. Descendre

l’alésoir près de la pièce, embrayer la rotation et l’avance; arroser; lorsque la partie active de l’alésoir

débouche du trou, débrayer l’avance, remonter l’alésoir et débrayer (fig. 21) ; contrôler.

Chanfreiner après perçage

Régler la butée de profondeur de la broche. Embrayer Mc, descendre la fraise à lamer conique et

chanfreiner par avance manuelle, en arrosant, jusqu’à contact de la butée ; remonter l’outil, débrayer

(fig. 21) ; contrôler.

Tarauder après perçage et chanfreinage

Monter dans la broche de la perceuse un appareil à tarauder destiné à inverser le mouvement de

rotation lors du dégagement du taraud. Descendre le taraud près du trou. Embrayer Mc, appuyer sur

le levier d’avance manuelle pour amorcer le taraudage puis laisser le taraud se visser en accompagnant

le levier; arroser ; lorsque le cône d’action débouche, remonter le levier : le taraud se dévisse ; débrayer

(fig. 21) ; contrôler.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Production des filets de vis

Sur un cylindre calibré, le filetage produit un met de vis dont la fonte et les dimensions normalisées

sont adoptées par de nombreux pays (système M ; I.S.O.). La production en série est faite sur

machines automatiques mais certains travaux unitaires doivent être faits avec des filières à main dont

la plus simple est la filière ronde (fig. 16).

Filet normalisé. Filières

a) Filet triangulaire (60°).

(1) Sommet ; (2) Fond ;

(3) Flancs.

b) Filière ronde expansible (1).

(2) Peignes profilés réglables par la vis

conique (3) ; (4) Arête tranchante ; (5)

Surface d’attaque ; (6) Surface profilée ;

(7) Encoche d’entraînement ; (8) Porte-

filière ; (9) Guide cylindrique.

Filières rondes

Les rainures internes déterminent des peignes (acier trempé) de profil correspondant à celui de la vis

à obtenir ; sur chaque peigne, quelques filets sont abattus obliquement ; c’est l’entrée, qui assure la

progressivité d’action de la filière ; une vis conique permet un très faible réglage du diamètre.

La filière est ajustée et fixée dans la cage d’un porte-filière, laquelle présente souvent un guide

concentrique, amovible, calibré au diamètre de la pièce.

Mode d’action

Avant filetage, l’entrée de la filière est en contact avec le chanfrein de la pièce ; les deux axes étant

ainsi alignés, la filière subit simultanément un mouvement circulaire Mc en sens d’horloge et une

pression axiale N, ce qui amorce le met (fig. 17).

Après amorçage et suppression de N, la filière se visse d’elle-même; l’entrée ébauche le filet (les

copeaux se forment sur les faces d’attaque) alors que la partie profilée des peignes calibre la vis.

Filetage

Au début (1) les axes de la pièce (2) et de la filière

(3) sont alignés, l’opérateur exerce une pression N

et le couple F1F2. L’entrée conique (4) de la filière

amorce le filet, les copeaux (5) se forment sur les

surfaces d’attaque. Ensuite (6), la filière se visse

d’elle-même. Le chanfrein (7) réduit la bavure (8).

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Production d’un filetage

Jusqu’à M16, le filetage est produit en une seule passe si la filière est bien réglée.

Filetage à la main

Analyse des opérations de la fig. 18 : filetage M12 de longueur 30 mm sur pièce calibrée et

chanfreinée.

Déterminer le processus

Les données permettent le filetage M 12 en une passe.

Fixer la pièce dans l’étau

II est préférable de la situer verticalement et dépassant de la longueur nécessaire.

Instructions détaillées

Le porte-butée est en acier étiré calibré à

12h11 (Ø maximal 12 mm ; Ø minimal

11,89 mm). L’extrémité doit être filetée à

M12 (normalisation: D nominal = 12 mm ;

pas du filetage P =1,75 mm) sur longueur

maximale 32 mm, minimale 30 mm. Le

chanfrein doit être usiné avant filetage.

Choisir la filière

Le diamètre et le pas sont inscrits sur la filière. Contrôler l’état des peignes et le réglage du diamètre :

la filière doit se visser à la main, sans jeu, sur une pièce type. Immobiliser la filière dans le porte-filière,

l’entrée du côté du guide.

Fileter

Lubrifier la pièce avec une huile épaisse. Engager le guide sur la pièce, et amorcer le filet en

manœuvrant la porte-filière pression axiale N et rotation très lente Mc, en sens d’horloge (fig. 17).

Après amorçage, fileter (suppression de N) en brisant les copeaux par de fréquentes inversions de

rotation (un quart de tour) et en lubrifiant. Lorsque la pièce est filetée sur la longueur désirée, dévisser

la filière.

Les flancs du filet doivent être polis et le sommet du met de largeur régulière ; une bague filetée étalon

doit se visser sans jeu sur la longueur désirée.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Production des filets d’écrous (taraudage)

Dans un trou cylindrique calibré, le taraudage produit un filet d’écrou normalisé. Il est préférable de

tarauder mécaniquement, mais certains travaux unitaires nécessitent encore le taraudage à la main,

à l’aide d’un jeu de tarauds.

Tarauds

Les rainures externes déterminent des peignes (acier trempé), de profil correspondant à celui de l’écrou

à obtenir ; sur chaque peigne, plusieurs filets sont abattus obliquement c’est l’entrée, qui assure la

progressivité d’action du taraud (fig. 19).

Pour l’utilisation, le taraud est fixé dans un tourne-à-gauche, ajusté sur le carré d’entraînement.

Filet normalisé. Tarauds

a) Filet triangulaire (60°).

(1) Sommet ; (2) Fond ; (3) Flancs.

b) Jeu de trois tarauds.

(1) Ebaucheur à entrée longue ; (2) demi-

finisseur à entrée moyenne ; (3)

finisseur ; (4) Peigne profilé ; (5) Arête

tranchante ; (6) Surface d’attaque ; (7)

Surface profilée ; (8) Collet; (9) Carré

d’entraînement.

Mode d’action

Avant taraudage, l’entrée du taraud est engagée dans le trou; les deux axes étant ainsi alignés, le

taraud subit simultanément un mouvement circulaire Mc, en sens d’horloge, et une pression axiale N,

ce qui amorce le filet. Après amorçage et suppression de N, le taraud se visse de lui-même ; l’entrée

ébauche le filet (les copeaux se forment sur les faces d’attaque), alors que la partie profilée calibre

l’écrou (fig. 20).

Taraudage

Au début, le cône d’action (1) du taraud

ébaucheur amorce le filet, les copeaux (2)

se forment. Ensuite, le taraud se visse de

lui-même. La fraisure (3) réduit la bavure

(4). La perpendicularité, qui doit être

assurée avant engagement complet du

cône d’action, est contrôlée suivant deux

directions (5), (6).

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Production d’un trou taraudé

La fragilité des tarauds et l’irrégularité des efforts exercés par l’opérateur nécessitent une production

progressive grâce à trois tarauds à entrée longue (ébauche), moyenne (1/2 finition), courte (finition).

Taraudage à la main

Analyse des opérations de la fig. 21 taraudage M12 dans un trou calibré et chanfreiné.

Instructions détaillées

Le trou doit être taraudé à M12

(normalisation) :

D nominal = 12 mm ; pas du taraudage P =

1,75 mm) ; le taraudage perpendiculaire

aux faces de la pièce, doit être utilisable sur

toute l’épaisseur. Le trou doit être percé à

Ø 10,4 mm ; les deux fraisures à Ø 13 mm

doivent être produites avant taraudage.

Déterminer le processus

Utiliser successivement les tarauds n° 1, 2 et 3.

Fixer la pièce dans l’étau

Situer l’axe du trou verticalement en laissant accessible la référence de la pièce.

Choisir les tarauds

Le diamètre et le pas sont inscrits sur le collet de chaque taraud. Contrôler l’état des peignes. Choisir et

monter le tourne-à-gauche sur le taraud n° 1.

Tarauder

Lubrifier le taraud à l’huile épaisse. Engager l’entrée du taraud dans le trou et amorcer le filet en

manœuvrant le tourne-à-gauche pression axiale N et rotation très lente Mc, en sens d’horloge (fig. 20).

Après amorçage, contrôler la perpendicularité du taraud avec la référence de la pièce; relever le sens

du défaut et reprendre la rotation (suppression de N) en exerçant un léger effort perpendiculaire à l’axe

pour corriger le défaut ; contrôler à nouveau et rectifier, si nécessaire ; l’orientation du taraud n° 1

doit être correcte avant pénétration totale de l’entrée.

Tarauder en lubrifiant : le taraud se visse de lui-même ; briser de temps à autre les copeaux par rotation

en sens inverse (un quart de tour) ; traverser la pièce avec le taraud (collet dégagé) ou dévisser le

taraud (collet non dégagé) ; passer ensuite les tarauds n° 2 et 3, en les vissant d’abord à la main.

Les flancs du filet doivent être polis et le sommet du filet de largeur régulière ; un tampon fileté étalon

doit se visser sans jeu dans l’écrou ainsi produit.

GENIE MECANIQUE M 105 – FABRICATION MECANIQUE

Vous aimerez peut-être aussi

- FraisageDocument16 pagesFraisagemohamedmehri59Pas encore d'évaluation

- tp4 Fraisage Avec Plateau DiviseurDocument6 pagestp4 Fraisage Avec Plateau Diviseurۥٰ ۥٰ ۥٰ ۥٰPas encore d'évaluation

- Gamme - Usinage - 2010 (6dia - Page)Document6 pagesGamme - Usinage - 2010 (6dia - Page)c oussama100% (1)

- Efforts Et Puisance de CoupeDocument7 pagesEfforts Et Puisance de CoupeAnouarPas encore d'évaluation

- Chapitre 2Document18 pagesChapitre 2riad chouiterPas encore d'évaluation

- Fabrication Mécanique L2Document9 pagesFabrication Mécanique L2Mathilde MimiPas encore d'évaluation

- Ch2 Ordre de Montage Et de DemontageDocument4 pagesCh2 Ordre de Montage Et de DemontageRamzi Mansouri0% (1)

- CorrigeDocument4 pagesCorrigeHoussamHannad100% (1)

- Technique D'usinage Et MOCNDocument24 pagesTechnique D'usinage Et MOCNmahdiPas encore d'évaluation

- Chapitre 8 2 PDFDocument45 pagesChapitre 8 2 PDFTabka SouheilPas encore d'évaluation

- TP10 Meca3D Scie SauteuseDocument3 pagesTP10 Meca3D Scie SauteuseC'est Yana100% (1)

- Chapitre 1 - MoulageDocument83 pagesChapitre 1 - MoulageAchref AbidiPas encore d'évaluation

- tp1 PDFDocument9 pagestp1 PDFiwibab 2018Pas encore d'évaluation

- Travail Demandé Sur La Mise en Position IsostatiqueDocument8 pagesTravail Demandé Sur La Mise en Position IsostatiqueAbdoulaye DIALLOPas encore d'évaluation

- Ex MecaniqueDocument19 pagesEx MecaniqueAchraf MoutaharPas encore d'évaluation

- Duree Vie Outil EleveDocument4 pagesDuree Vie Outil Elevesaber100% (1)

- Chapitre 003 Programmation Des MocnDocument125 pagesChapitre 003 Programmation Des MocnsiniorPas encore d'évaluation

- 5450 Sujet 0 E42 Bts Ms Option SP 1Document46 pages5450 Sujet 0 E42 Bts Ms Option SP 1Chanol Noupa100% (1)

- M25 Dépannage Des Compresseurs Et de Moteurs Pneumatiques - 112706Document14 pagesM25 Dépannage Des Compresseurs Et de Moteurs Pneumatiques - 112706mohamed toumiPas encore d'évaluation

- Chapitre II - 1Document15 pagesChapitre II - 1KhaLed BenKaPas encore d'évaluation

- Comment Choisir Une Plaquette de TournageDocument17 pagesComment Choisir Une Plaquette de Tournagefoufa yahiPas encore d'évaluation

- FAO Chapitre IDocument24 pagesFAO Chapitre IRania Mfarrej100% (1)

- Rokbi Correction Emd Metrologie Session Normale 2016 2017Document2 pagesRokbi Correction Emd Metrologie Session Normale 2016 2017DAYANG100% (1)

- TD - Vérin Rotatif AmortiDocument5 pagesTD - Vérin Rotatif AmortiLAILA BNPas encore d'évaluation

- Corrigé Examen Terminal CFAO M1 CM 2017Document1 pageCorrigé Examen Terminal CFAO M1 CM 2017Salim RezkiPas encore d'évaluation

- Chapitre 8 Theorie CoupeDocument4 pagesChapitre 8 Theorie Coupesitescompte4Pas encore d'évaluation

- Chapitre 1Document14 pagesChapitre 1SLIMANE BENCHIHEUBPas encore d'évaluation

- La Cotation de FabricationDocument14 pagesLa Cotation de FabricationINAS ZAALIPas encore d'évaluation

- DM - Couts en MaintenanceDocument12 pagesDM - Couts en MaintenanceAymane R'mPas encore d'évaluation

- TP4 - Taillage D'un Pignon Par Fraise Au ModuleDocument1 pageTP4 - Taillage D'un Pignon Par Fraise Au ModuleOussama Ouafik100% (1)

- Exercices Des Trains EpicycloidauxDocument3 pagesExercices Des Trains Epicycloidauxmohamedaloui294Pas encore d'évaluation

- COMPTE Rendu Tour MzhdiDocument7 pagesCOMPTE Rendu Tour MzhdiEl Hamdaoui YoussefPas encore d'évaluation

- Abaque de Noiret ExposéDocument12 pagesAbaque de Noiret ExposéHermann EkabaPas encore d'évaluation

- AutoCAD Mechanical - Formation de Base - 0032Document2 pagesAutoCAD Mechanical - Formation de Base - 0032SpasicPas encore d'évaluation

- Analyse FonctionnelleDocument4 pagesAnalyse FonctionnelleCharaf Leo100% (1)

- Study ViewerDocument4 pagesStudy Vieweryou tube100% (1)

- Rapport BE1Document51 pagesRapport BE1ahmed017100% (1)

- Les Procédés de TaillageDocument6 pagesLes Procédés de TaillageKamePas encore d'évaluation

- Chapitre 7 Etude Dispresions Cotes ReglageDocument5 pagesChapitre 7 Etude Dispresions Cotes Reglagesitescompte4Pas encore d'évaluation

- Filetage Taraudage 1 PDFDocument5 pagesFiletage Taraudage 1 PDFTriki BilelPas encore d'évaluation

- Lecture de Plan N°3 Reponses 2 PDFDocument20 pagesLecture de Plan N°3 Reponses 2 PDFDivin MakitaPas encore d'évaluation

- Guide de Maintenance Et Reparation Des Arbres de Transmission PDFDocument25 pagesGuide de Maintenance Et Reparation Des Arbres de Transmission PDFakrealphonsePas encore d'évaluation

- Exercice FAO PDFDocument7 pagesExercice FAO PDFtaher ncirPas encore d'évaluation

- DS 07 08 Bis CorrectionDocument5 pagesDS 07 08 Bis CorrectiononePas encore d'évaluation

- Durée de Vie de L'outilDocument15 pagesDurée de Vie de L'outilNorbert NamsirPas encore d'évaluation

- TD EmbDocument5 pagesTD EmbFARES Naoufel100% (1)

- MGP M04Document12 pagesMGP M04Mohamed EzzahirPas encore d'évaluation

- Module Techniques D Usinage Mécanique Les Bases PDFDocument9 pagesModule Techniques D Usinage Mécanique Les Bases PDFMohamed SahilPas encore d'évaluation

- TP AffutageDocument12 pagesTP AffutageEya EssayelPas encore d'évaluation

- FAO Manuel Elève 1-3Document71 pagesFAO Manuel Elève 1-3Y EPas encore d'évaluation

- TPDocument14 pagesTPHa KimPas encore d'évaluation

- Engrenages 1Document7 pagesEngrenages 1Mohamed LaliouiPas encore d'évaluation

- Chapitre 2 PMCN PDFDocument16 pagesChapitre 2 PMCN PDFJimmy DBPas encore d'évaluation

- Compte Rendu TP FAO AvancéeDocument9 pagesCompte Rendu TP FAO AvancéemahdiPas encore d'évaluation

- Montage UsinageDocument4 pagesMontage UsinageDada CorneillePas encore d'évaluation

- Ds 2 15-16Document4 pagesDs 2 15-16Otman Oto100% (1)

- Chapitre 7 - Procédés Spéciaux - BrochageDocument5 pagesChapitre 7 - Procédés Spéciaux - Brochagehajar lamsaouriPas encore d'évaluation

- Exercice BE2 Ensam MeknesDocument8 pagesExercice BE2 Ensam MeknesThe ShadowPas encore d'évaluation

- TournageDocument31 pagesTournageOumaima100% (3)

- Chap It Re IIIDocument14 pagesChap It Re IIITedj Amine100% (1)

- Usinage Partie 1Document9 pagesUsinage Partie 1Mehdi LallahPas encore d'évaluation

- Cours IsostatismeDocument29 pagesCours IsostatismeMehdi Lallah100% (1)

- m25 Hygiene Et Securite Au TravailDocument52 pagesm25 Hygiene Et Securite Au TravailMehdi LallahPas encore d'évaluation

- ASSEMBLAGEDocument7 pagesASSEMBLAGEMehdi LallahPas encore d'évaluation

- Coupes Et SectionsDocument11 pagesCoupes Et SectionsMehdi LallahPas encore d'évaluation

- Student WB 2011 Fra PDFDocument168 pagesStudent WB 2011 Fra PDFzamora_1985Pas encore d'évaluation

- Diap MP Cours ENGDocument134 pagesDiap MP Cours ENGMehdi LallahPas encore d'évaluation

- Présentation Du Rapport de StageDocument2 pagesPrésentation Du Rapport de StageMehdi LallahPas encore d'évaluation

- ReducteursDeVitesse PDFDocument16 pagesReducteursDeVitesse PDFbenadda makhloufPas encore d'évaluation

- Présentation Du Rapport de Stage: Réalisé EncadréDocument18 pagesPrésentation Du Rapport de Stage: Réalisé EncadréMehdi LallahPas encore d'évaluation

- Phenomenes de Corrosion Humide TPDocument4 pagesPhenomenes de Corrosion Humide TPLou BalonPas encore d'évaluation

- Pfe VFDocument27 pagesPfe VFHaifa IsmailPas encore d'évaluation

- Methodes de Nettoyage FRDocument60 pagesMethodes de Nettoyage FRbde.schuman.perretPas encore d'évaluation

- PTP 12 Procédure de Controle Officiel en Usine Et Sur Site Des Ouvrages de Transport de Gaz Combustible Par CanalisationDocument8 pagesPTP 12 Procédure de Controle Officiel en Usine Et Sur Site Des Ouvrages de Transport de Gaz Combustible Par CanalisationMohamed hamza souissiPas encore d'évaluation

- Conception Et Réalisation D'une Machine CNC ÀDocument79 pagesConception Et Réalisation D'une Machine CNC Àهاني ميساويPas encore d'évaluation

- Composites Renforcés de Fibres NaturellesDocument17 pagesComposites Renforcés de Fibres NaturellesJosé Mateus Rodrigues RangelPas encore d'évaluation

- GOPM MGP Version Du 23-04-04Document36 pagesGOPM MGP Version Du 23-04-04Bouallegue Mounir0% (1)

- Galvaniser, Galvanisation: 3. Alimentation en CourantDocument4 pagesGalvaniser, Galvanisation: 3. Alimentation en CourantbarhoumsrasraPas encore d'évaluation

- Heurtematte BMK Ocr PDFDocument50 pagesHeurtematte BMK Ocr PDFadPas encore d'évaluation

- TP1 DTDocument5 pagesTP1 DTMzoughi HaythemPas encore d'évaluation

- Le Fraisage IllustrationDocument55 pagesLe Fraisage IllustrationIheb KahouachPas encore d'évaluation

- Ing Imad AnouneDocument96 pagesIng Imad AnouneMohamed ReGaiegPas encore d'évaluation

- Procedes Mise EnformeDocument6 pagesProcedes Mise EnformeBilel Boulehmi100% (1)

- Tournage Et PercageDocument23 pagesTournage Et PercageMehdi LallahPas encore d'évaluation

- COURS Filetages Taraudages Professeur PDFDocument5 pagesCOURS Filetages Taraudages Professeur PDFakouPas encore d'évaluation

- Sysnthèse Sur Le PVC - Mathieu Venin - 2012Document3 pagesSysnthèse Sur Le PVC - Mathieu Venin - 2012VeninPas encore d'évaluation

- Gestion Des Déchets solidesNVDocument175 pagesGestion Des Déchets solidesNVali lahlali100% (2)

- FraisageDocument8 pagesFraisageSayf BouyeddaPas encore d'évaluation

- DénominationDocument20 pagesDénominationAziz TrabelsiPas encore d'évaluation

- YounessDocument17 pagesYounessyouness bakhtarPas encore d'évaluation

- Matrice GraceDocument24 pagesMatrice GraceCharles Henri LerayPas encore d'évaluation

- POLY EncastrementDocument20 pagesPOLY EncastrementsaidPas encore d'évaluation

- Memoire Ben Final ImpressionDocument91 pagesMemoire Ben Final ImpressiondavePas encore d'évaluation

- Les Granulats 2023-2024Document12 pagesLes Granulats 2023-2024elissae763Pas encore d'évaluation

- Catalogue Satal+ - 11x21cm PDFDocument98 pagesCatalogue Satal+ - 11x21cm PDFStefano PerelliPas encore d'évaluation

- TP Fraisage 13 12 2016Document7 pagesTP Fraisage 13 12 2016Feriel GhouilaPas encore d'évaluation

- Fiche Afc Industrie 2018-2019Document3 pagesFiche Afc Industrie 2018-2019Mohammed RuissiPas encore d'évaluation

- Aluminium TransparentDocument4 pagesAluminium TransparentSlim EL-EUCHPas encore d'évaluation

- Soudage À L'électrode Enrobée - TechniqueDocument13 pagesSoudage À L'électrode Enrobée - TechniquewassimPas encore d'évaluation

- 'Étude CompressedDocument61 pages'Étude Compressedkamteuivan0Pas encore d'évaluation