Académique Documents

Professionnel Documents

Culture Documents

Exposé

Transféré par

Emilie BrendaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Exposé

Transféré par

Emilie BrendaDroits d'auteur :

Formats disponibles

COULEE SOUS PRESSION, COULEE PAR CENTRIFUGATION

SOMMAIRE

INTRODUCTION GENERALE

I- GENERALITE

II- COULEE SOUS PRESSION

1) Définition

2) Principe

3) Illustration

4) Application

5) Limites et avantages

III- COULEE PAR CENTRIFUGATION

1) Définition

2) Principe

3) Illustration

4) Application

5) Limites et avantages

CONCLUSION GENERALE

REDIGES ET PRESENTES PAR : UN GROUPE D’ELEVES INGENIEURS DE LA FGI Page 1

COULEE SOUS PRESSION, COULEE PAR CENTRIFUGATION

INTRODUCTION GENERALE

La fonderie est l’un des procédés de formage des métaux qui consiste à

couler un métal ou un alliage liquide dans un moule pour reproduire après

refroidissement une pièce donné (formes extérieur et intérieur ) en limitant

autant que possible les travaux ultérieurs de finitions. Le moulage est à son tour

l’action de prendre une empreinte qui servira ensuite de moule dans lequel sera

placé un matériau et qui permettra le tirage ou la production en plusieurs

exemplaires d’un modèle. Il existe plusieurs types de moulage. Dans le cas d’un

moulage à moule permanent, nous nous intéresserons à la coulée sous pression

et la coulée par centrifugation. Comment comprendre l’existence de ces deux

types de coulée ? Quels sont leurs principes ? Et même leurs utilités. C’est sur la

réponse à ces questions que reposera notre devoir. Pour la bonne marche de ce

devoir donc, nous donnerons les principes de chaque type de coulée, des

illustrations à chaque fois, des avantages et des limites.

I- GENERALITES

Connue depuis la plus haute antiquité, la fonderie fait partie des premiers métiers de l’homme.

l’évolution de la coulée des métaux que l’on peut faire remonter au moins à 3000 ans avant J-

C présente une grande importance technique et culturelle .De nombreux objets de l’histoire de

la culture n’auraient pas vu le jour sans une maitrise très ancienne de la coulée en moule tels

que les sculptures , les cloches et les armes La fabrication mécanique est l’ensemble des

techniques visant à l’obtention d’une pièce ou d’un objet par transformation de matière brute.

Elle comporte plusieurs procédés qui se regroupent en quatre principes : obtention par fusion

(fonderie ou moulage) qui consiste à rendre liquide un matériau afin qu’il prenne la forme

d’un moule ; obtention par déformation qui consiste à déformer plastiquement (de manière

permanente) un matériau jusqu’à l’obtention de la forme désirée ; obtention par assemblage

qui consiste à lier soit des poudres métalliques (frittage) ou des éléments simples (soudage) ou

alors des pièces mécaniques pour réaliser des ensembles ; obtention par enlèvement de

matière (usinage) qui consiste à obtenir une forme finale par arrachement de petits morceaux

de matière (copeaux). Tout comme la coulée sous pression, la coulée par centrifugation

appartient au principe d’obtention par fonderie principalement le moulage métallique (à

moule permanent) ; lors de la coulée sous pression, la pression d’injection du matériau liquide

est très importante (50-200 bars) et permet d’avoir de grandes cadences de production par

contre, lors de la coulée par centrifugation, le moule est entrainé en rotation rapide : le

matériau liquide versé à l’intérieur se colle à la paroi par la force centrifuge et se solidifie.

REDIGES ET PRESENTES PAR : UN GROUPE D’ELEVES INGENIEURS DE LA FGI Page 2

COULEE SOUS PRESSION, COULEE PAR CENTRIFUGATION

COULEE SOUS PRESSION

1°) Définition

Coulée sous pression : est un processus par lequel les métaux fondus tel que l’Aluminium,

les alliages de Zinc, les laitons, les alliages de Magnésium et quelques rares fois les alliages

de Plomb sont coulés sous haute pression dans un moule.

Laiton : métal obtenu du fait de l’ajout du Zinc dans le Cuivre.

2°) Principe

Le procédé de coulée sous pression consiste à injecter, à grande vitesse et sous haute pression,

du métal en fusion dans un moule en acier de très haute précision. Les temps de remplissages

sont de 10 à 50 millisecondes. Les vitesses du métal à l’attaque atteignent 20 à 50 m/sec. La

pression spécifique sur le métal injecté est de 200-500 bars pour les alliages de zinc et de 400-

1000 bars pour les alliages d’aluminium. Les machines à couler sous pression et les appareils

périphériques sont entièrement automatisés, et les paramètres des processus sont suivis et

contrôlés. Le moule utilisé pour la coulée sous pression est composé par deux demi-moules

en acier trempé. Il est possible de couler des matériaux qui ont un point de fusion inferieur par

rapport au point de fusion du métal utilisé pour la fabrication du moule.

Il existe deux types de coulée sous pression

Coulée sous pression chambre chaude

Selon le métal utilisé, le système d’injection qui remplit le moule est de type à chambre

chaude lorsque lors de la coulée sous pression le m étal est maintenu dans la machine à

mouler sous pression puis introduire dans le conteneur et pousser avec force par le piston

d’injection directement dans le moule. Ces pièces de la machine sont constamment en contact

avec le métal en fusion.

Coulée sous pression chambre froide

Lors de ce processus le métal est d’abord transformer à l’état de fusion dans un four séparer,

puis transférer dans un four de maintien, puis être verser dans un conteneur et injecter dans le

moule. Ici, la chambre de coulée n’est pas en contact avec le métal liquide pendant le

déroulement du processus.

REDIGES ET PRESENTES PAR : UN GROUPE D’ELEVES INGENIEURS DE LA FGI Page 3

COULEE SOUS PRESSION, COULEE PAR CENTRIFUGATION

2) Illustration

fig1 : illustration coulée sous pression

Moulage à chambre chaude

fig2 : illustration coulée sous pression

Moulage à chambre froide

3°) Application

Dans le domaine automobile et aéronautique : La technologie de coulée sous haute

pression en chambre froide est idéale pour la production d’un grand nombre de pièces

automobiles coulée en aluminium et en magnésium telles que les blocs moteurs, les

boites de transmission, les carter d’huile, les berceaux moteurs, et les pièces

structurelles comme les traverses de voiture.

Le ZL5 : Le ZL5 est un alliage à base de ZINC pour la coulée sous pression conforme

à la norme EN 1774-1997) il est généralement utilisé pour la fabrication des pièces

REDIGES ET PRESENTES PAR : UN GROUPE D’ELEVES INGENIEURS DE LA FGI Page 4

COULEE SOUS PRESSION, COULEE PAR CENTRIFUGATION

coulées par les machines (bougie d’allumage), châssis de voiture, ceinture de

sécurité.

5°) Avantages et limites

Avantages

Une forte productivité (temps de cycle court, forte automatisation)

Des pièces à forte précision dimensionnelle (Near-net-Shape) et à faible

épaisseur.

C'est le procédé de fonderie le plus économique pour des grandes séries.

Limites

Des porosités piégées pendant le remplissage.

Des caractéristiques mécaniques (statique et dynamique) en-dessous de celles

obtenues avec les autres procédés.

L’impossibilité de réaliser des zones creuses non démoulables.

II- Coulée par centrifugation

1) Définition

Coulée par centrifugation : c’est un procédé qui utilise la force centrifuge applique au métal

coulé dans une carapace sable (procédé Croning ou procédé boite chaude) ou coquille

métallique pour obtenir des pièces de formes généralement cylindriques.

Procédé de Croning : Moulage qui consiste à concevoir un modèle en sable qui peut être soit

une carapace, soit un noyau.

2) Application

Les applications de la coulée par centrifugation sont généralement dans le domaine

mécanique, on pourra citer en autre : chemise de cylindre pour les moteurs à explosion, les

bague de palier en fonte, les cylindres broyeur en acier ou fonte GS, les cylindres de laminoir

en coulée verticale, le tuyau rigide pour canalisation

3) Principe de la coulée par centrifugation

La centrifugation, appelée encore coulée sous-pression centrifuge est un procédé dans lequel

un moule généralement métallique est mis en rotation selon un cycle pendant la coulée et la

solidification de l'alliage, il peut être garnis intérieurement d'un revêtement réfractaire ou en

sable. Les parois du moule appliquent à l'alliage une accélération centripète de 15 à 30 fois

l'accélération de la pesanteur. La centrifugation se fait sur des machines à axe vertical,

horizontal ou oblique.

- Illustration du principe

Un alliage liquide est mis en contact et maintenu en position dans la cavité du moule

en le soumettant à une accélération très importante ceci faisant tourner l'ensemble (moule et

alliage) autour d'un axe horizontal, vertical ou oblique. Le moule en sable peut être réalisé

directement sur la machine à centrifuger.

REDIGES ET PRESENTES PAR : UN GROUPE D’ELEVES INGENIEURS DE LA FGI Page 5

COULEE SOUS PRESSION, COULEE PAR CENTRIFUGATION

Fig3 : illustration coulée par centrifugation

- Utilité de la coulée par centrifugation

Cette technique permet de réaliser dans un même moule, des pièces en alliage composites

centrifugées en couches successives. La couche solidifiée précédemment sert alors de moule

pour la suivante et chaque alliage est employé alors spécifiquement en fonction de ses

propriétés.

Il permet de produire des pièces de révolutions telles que les tubes, les couronnes etc… sans

usage d'un noyau.

4) Illustration : Fabrication Des Tuyaux En Fonte Ductile

Il est fort probable que l’on utilise les tuyaux en fonte ductile tous les jours sans même le

savoir, en effet les conduits souterrains qui nous achemine de l’eau potable sont coulés en

fonte ductile, il en va de même pour les conduits d’égouts qui évacuent les eaux usées. La

fonte ductile est plus souple que la fonte grise habituelle, donc, sous pression, elle pliera avant

de se briser.

Les tuyaux en fonte ductile, un fer malléable, sont fabriqués à 90% de métal recyclé ayant

une durée de vie de plusieurs centaine d’années.

MISE EN ŒUVRE

FUSION

Avec des fours à induction modernes commandés par

ordinateur d’une capacité de 1,5 à 40 tonnes. Grâce à

des matières premières sélectionnées et des contrôles

d’analyses continus par spectrométrie

REDIGES ET PRESENTES PAR : UN GROUPE D’ELEVES INGENIEURS DE LA FGI Page 6

COULEE SOUS PRESSION, COULEE PAR CENTRIFUGATION

Fig. 4: fusion du métal

COULEE PAR CENTRIFUGATION

Au cours de la coulée par centrifugation, la fonte est

amenée dans une coquille à rotation rapide. Le métal

liquide est ainsi projeté, grâce à la force centrifuge, contre

la paroi interne de la coquille où il se solidifie. L‘épaisseur

de paroi est fonction du dosage et est de ce fait très

variable. Les dimensions varient en fonction de l’utilisation.

Fig. 5: coulée par centrifugation

MATERIAUX

Fonte à graphite lamellaire EN 1561

Fonte à graphite sphéroïdale EN 1563

Fonte austénitique à graphite

lamellaire ou sphéroïdale suivant EN

13835

Fonte trempée composite centrifugée

Fontes alliées selon la demande du

client.

Fig 6 : illustration d’un matériaux

5°) Avantages et limites de la coulée par centrifugation

L'alliage liquide est versé dans le moule de coulée rotatif à grande vitesse pour remplir le

moule et cristalliser le métal liquide sous l'action de la force centrifuge. Cette méthode de

coulée est appelée coulée centrifuge.

Avantage:

(1) Les pièces moulées circulaires peuvent être formées à l’aide de cylindres à surface libre,

ce qui permet d’économiser le noyau et le système de coulée, la main-d’œuvre et les

matériaux, tout en réduisant les coûts de coulée.

REDIGES ET PRESENTES PAR : UN GROUPE D’ELEVES INGENIEURS DE LA FGI Page 7

COULEE SOUS PRESSION, COULEE PAR CENTRIFUGATION

(2) Le gaz et le laitier en fusion dans le métal liquide se déplacent vers la cavité interne de la

pièce de fonderie sous une force centrifuge pour être éliminés. Il y a donc peu de défauts

comme le retrait, la porosité, l'inclusion du laitier, etc.

(3) Faciliter la fabrication de pièces coulées bimétalliques

(4) La capacité de remplissage du métal liquide peut être améliorée et la structure des pièces

moulées peut être compactée.

Limites:

(1) La surface libre du trou intérieur de la pièce cylindrique est rugueuse, l’erreur de

dimension est grande, la qualité est médiocre, il y a plus de trous d’air et d’inclusions de

laitier; il est donc nécessaire d’augmenter progressivement la capacité de traitement. ne

convient pas pour couler des alliages et des alliages tels qu’Al-Mg qui sont sujets à la

ségrégation par gravité.

(2) Le coût de fabrication du moule en métal est élevé et le cycle est long. Il ne convient pas à

la production de pièces individuelles ou de petites séries.

(3) Il ne convient pas à la fabrication de pièces moulées complexes, à paroi mince et de

grande taille.

CONCLUSION GENERALE

Arrivé au terme de notre étude, il a été question pour nous d’étudier les moulages permanents

la coulée sous pression et de la coulée par centrifugation. Il en ressort que la coulée par

centrifugation est un procédé qui utilise la force centrifuge appliquée au métal coulé dans une

carapace sable (procédé Croning ou procédé boite chaude) ou coquille métallique pour obtenir

des pièces de formes généralement cylindriques. Le procédé de coulée sous pression consiste

à injecter, à grande vitesse et sous haute pression, du métal en fusion dans un moule en acier

de très haute précision.

REDIGES ET PRESENTES PAR : UN GROUPE D’ELEVES INGENIEURS DE LA FGI Page 8

COULEE SOUS PRESSION, COULEE PAR CENTRIFUGATION

BIBLIOGRAPHIE

[1] : https://www.dynacast.fr/

[2] : https://www.italpressegauss

[3] : https://absoleu.fr) die casting

REDIGES ET PRESENTES PAR : UN GROUPE D’ELEVES INGENIEURS DE LA FGI Page 9

Vous aimerez peut-être aussi

- Technologie de l’acier: Les Grands Articles d'UniversalisD'EverandTechnologie de l’acier: Les Grands Articles d'UniversalisPas encore d'évaluation

- Ceial Moulage Sous Pression Die CastingDocument17 pagesCeial Moulage Sous Pression Die Castingzora samaPas encore d'évaluation

- Windows-1256 - Moulage en Moule PermanentDocument12 pagesWindows-1256 - Moulage en Moule PermanentGanaPas encore d'évaluation

- Cours Moulage PDFDocument21 pagesCours Moulage PDFTabka SouheilPas encore d'évaluation

- Partie 1.chapitre 5.autres Types de Moulage en Moule Metallique. M2.T.F. 2021.2022.Dr - HACINIDocument7 pagesPartie 1.chapitre 5.autres Types de Moulage en Moule Metallique. M2.T.F. 2021.2022.Dr - HACINIHazem HariziPas encore d'évaluation

- Travaux scientifiques exécutés à la tour de 300 mètres: De 1889 à 1900D'EverandTravaux scientifiques exécutés à la tour de 300 mètres: De 1889 à 1900Pas encore d'évaluation

- Moulage SableDocument6 pagesMoulage SableWalid ChadouliPas encore d'évaluation

- Transformation en Phase SemiDocument12 pagesTransformation en Phase SemiAbdelkader LoussaiefPas encore d'évaluation

- Partie 1.chapitre 4.coulée Par Centrifugation. M2.T.F 2021.2022.Dr - HACINIDocument5 pagesPartie 1.chapitre 4.coulée Par Centrifugation. M2.T.F 2021.2022.Dr - HACINIHazem HariziPas encore d'évaluation

- Emboutissage 2émé AnnéeDocument31 pagesEmboutissage 2émé AnnéeMohamed Obey70% (10)

- 4 Procedes de MoulagesDocument7 pages4 Procedes de MoulageskarimPas encore d'évaluation

- MoulageDocument14 pagesMoulagekuzgun cebeciPas encore d'évaluation

- 02 MoulageDocument32 pages02 MoulageattouPas encore d'évaluation

- Rapport 1Document13 pagesRapport 1Safwen BoufaidPas encore d'évaluation

- Techniques de Fabrication MécaniqueDocument80 pagesTechniques de Fabrication MécaniquetestttPas encore d'évaluation

- 15 Moulage en CoquilleDocument3 pages15 Moulage en CoquilleMohamedAyoubPas encore d'évaluation

- Groupe 1Document31 pagesGroupe 1Emilie BrendaPas encore d'évaluation

- Ceial Moulage Generalites Capacites Des ProcedesDocument11 pagesCeial Moulage Generalites Capacites Des ProcedesMaeva DenisPas encore d'évaluation

- Cours TF-3Document6 pagesCours TF-35rvknwg82qPas encore d'évaluation

- Moulage Par InjectionDocument18 pagesMoulage Par Injectionhoussam haddani100% (1)

- 5les Differents Procedes de Fabrication 2Document4 pages5les Differents Procedes de Fabrication 2Sans SnoqPas encore d'évaluation

- Ceial Moulage en Moule Permanent Ou en CoquilleDocument12 pagesCeial Moulage en Moule Permanent Ou en CoquilleEL Araouri AchrafPas encore d'évaluation

- Chapitre II Moulage Forgeage EstampageDocument12 pagesChapitre II Moulage Forgeage EstampageBreathe 4 footballPas encore d'évaluation

- Forgeage PDFDocument45 pagesForgeage PDFhafid50% (4)

- Pfe LiseceDocument22 pagesPfe Lisecemed0% (1)

- Cours en Ligne Mise en Forme - ChapitreI-Soualem LMA FinalDocument15 pagesCours en Ligne Mise en Forme - ChapitreI-Soualem LMA Finalhello youPas encore d'évaluation

- Cours 02 Procedes de Moulage Des Metaux FonderieDocument14 pagesCours 02 Procedes de Moulage Des Metaux FonderieNejm IddinPas encore d'évaluation

- Chapitre IiDocument7 pagesChapitre Iihello youPas encore d'évaluation

- FondrieDocument4 pagesFondrieYahia Samah100% (1)

- Chapitre Ii Technologie Des Moteurs A PistonsDocument41 pagesChapitre Ii Technologie Des Moteurs A PistonszeblaouarPas encore d'évaluation

- Proceder de Mise en OeuvreDocument47 pagesProceder de Mise en OeuvreHajbraim Hiba100% (1)

- MoulageDocument9 pagesMoulageYassine Iferden TorssanovskiPas encore d'évaluation

- Emboutissage-Doc 2Document12 pagesEmboutissage-Doc 2Mohammed Elkouhen100% (1)

- MEC3520 - Cours 08 Été 2012Document33 pagesMEC3520 - Cours 08 Été 2012calatoruPas encore d'évaluation

- Moulage Partie 3Document12 pagesMoulage Partie 3Khaled KechaouPas encore d'évaluation

- Chapitre 1Document16 pagesChapitre 1Cheikh DjoudiPas encore d'évaluation

- F123 FonderieDocument44 pagesF123 Fonderieflo_sabin80% (5)

- Technologie de Spécialité en SoudureDocument12 pagesTechnologie de Spécialité en Soudureabel ramba lessiPas encore d'évaluation

- Ben Mostefa Daho WailDocument13 pagesBen Mostefa Daho Wailfaroukhan0808Pas encore d'évaluation

- Fonderie PDFDocument7 pagesFonderie PDFmattuiffPas encore d'évaluation

- Cours Moulage Ahmed PDFDocument17 pagesCours Moulage Ahmed PDFSamir Kh50% (4)

- L'ETAT de L'ART de Systeme - Problematique Et ObjectifsDocument12 pagesL'ETAT de L'ART de Systeme - Problematique Et ObjectifsAbdesselam SiemprePas encore d'évaluation

- Methode de Production Groupe 9Document11 pagesMethode de Production Groupe 9Emilie BrendaPas encore d'évaluation

- Le MoulageDocument10 pagesLe MoulageHouda Sefi EP SoulaPas encore d'évaluation

- Autonomie PDFDocument8 pagesAutonomie PDFArthur TRIBOUILLOYPas encore d'évaluation

- MoulageDocument19 pagesMoulageMouad ChourakPas encore d'évaluation

- Annexe I. Résumé Et Définitions Succincts Sur Les Termes Utilisés en Fonderie.M.hacini.2019.2020Document9 pagesAnnexe I. Résumé Et Définitions Succincts Sur Les Termes Utilisés en Fonderie.M.hacini.2019.2020Abdellah El BarkanyPas encore d'évaluation

- Chapitre 1 Procédé de Moulage PDFDocument64 pagesChapitre 1 Procédé de Moulage PDFZayene Khmais83% (6)

- Partie 1.chapitre 1.moule Métallique Coulée Par Gravité .M2.TF. 2021.2022.Dr - haciNIDocument17 pagesPartie 1.chapitre 1.moule Métallique Coulée Par Gravité .M2.TF. 2021.2022.Dr - haciNIHazem HariziPas encore d'évaluation

- Chapitre 3 - ForgeageDocument33 pagesChapitre 3 - ForgeageTouhemi Ben Sadok100% (1)

- Chapitre 1Document15 pagesChapitre 1ahmed ahmedPas encore d'évaluation

- Liven JeDocument7 pagesLiven JeMoje ImePas encore d'évaluation

- MoulageDocument11 pagesMoulageMohamed Cheikh100% (2)

- Chapitre 1Document18 pagesChapitre 1Hamza LiberadosPas encore d'évaluation

- Compte Rendu FonderieDocument9 pagesCompte Rendu FonderiedmedmahdiPas encore d'évaluation

- Expose de Methode de ProductionDocument11 pagesExpose de Methode de ProductionEmilie BrendaPas encore d'évaluation

- Methode de Production Groupe 9Document11 pagesMethode de Production Groupe 9Emilie BrendaPas encore d'évaluation

- ExposéDocument9 pagesExposéEmilie BrendaPas encore d'évaluation

- Essais Sur Les Paves Plastiques de DoualaDocument9 pagesEssais Sur Les Paves Plastiques de DoualaEmilie Brenda100% (6)

- Dérivateur 6 Direc Ons À Connec Que F (5 862 MHZ)Document1 pageDérivateur 6 Direc Ons À Connec Que F (5 862 MHZ)ganiPas encore d'évaluation

- Cours 3 MIMST M1Document7 pagesCours 3 MIMST M1Νour HoudaPas encore d'évaluation

- Smoking Snakes OboeDocument1 pageSmoking Snakes OboeDaniel OnzePas encore d'évaluation

- Fondrie LaminageDocument10 pagesFondrie LaminageHa KimPas encore d'évaluation

- TP Traitement ThermiqueDocument7 pagesTP Traitement Thermiquehamza orf100% (1)

- CCTP Charpente MetalliqueDocument8 pagesCCTP Charpente Metalliqueouattara yaya katiaPas encore d'évaluation

- L Fussiration en SoudageDocument15 pagesL Fussiration en Soudagemed chabanePas encore d'évaluation

- RésumerDocument2 pagesRésumerfdgfdg gfgPas encore d'évaluation

- Fabrication Mécanique. Cours N° 2Document3 pagesFabrication Mécanique. Cours N° 2James BluntPas encore d'évaluation

- EcrouissageDocument4 pagesEcrouissageAlexis0% (1)

- Affinage Des Aciers Inoxydables: Pierre-Jean CUNATDocument7 pagesAffinage Des Aciers Inoxydables: Pierre-Jean CUNATmikabtpPas encore d'évaluation

- Travaux Dirigés de Science Des Matériaux (2018-2019) L2: Exercice 2DDocument3 pagesTravaux Dirigés de Science Des Matériaux (2018-2019) L2: Exercice 2DMelchisedek MeignanPas encore d'évaluation

- Calcul Des Strcutures Métalliques CH 1 À CH3 - Notes de CoursDocument79 pagesCalcul Des Strcutures Métalliques CH 1 À CH3 - Notes de CourstaibiPas encore d'évaluation

- Présentation Les MétauxDocument16 pagesPrésentation Les MétauxSamsouma BkPas encore d'évaluation

- Les MétauxDocument2 pagesLes MétauxEric ROBINPas encore d'évaluation

- 2021 02 24 Liste Traitements Electropoli-MinDocument1 page2021 02 24 Liste Traitements Electropoli-Minpedro66Pas encore d'évaluation

- Partie 2 Cours Métallurgie de Soudage 2020 1Document10 pagesPartie 2 Cours Métallurgie de Soudage 2020 1Issaoui MansourPas encore d'évaluation

- Dossier Pedagogique MetauxDocument32 pagesDossier Pedagogique MetauxsedenoPas encore d'évaluation

- Classification Des Aciers Et Des Fonte PDFDocument34 pagesClassification Des Aciers Et Des Fonte PDFbirelmaghhbrPas encore d'évaluation

- Alternative Protective Coatings For Hot Stamped Automotive Body PartsDocument230 pagesAlternative Protective Coatings For Hot Stamped Automotive Body PartsFernando BarreraPas encore d'évaluation

- Dossier Etage - 46Document1 pageDossier Etage - 46majdi jerbiPas encore d'évaluation

- Guide Du Rasage Au Sabre PDFDocument40 pagesGuide Du Rasage Au Sabre PDFsnifsnif2Pas encore d'évaluation

- M 2 MateriauxDocument42 pagesM 2 MateriauxGuiliassPas encore d'évaluation

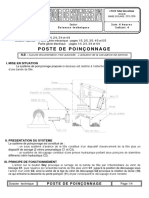

- DS1 Poste de Poinçonnage DT 11-12-2015Document4 pagesDS1 Poste de Poinçonnage DT 11-12-2015Bouabdellaoui saif ennasrPas encore d'évaluation

- Etude de La Métallurgie Du SoudageDocument93 pagesEtude de La Métallurgie Du SoudageOUSSAMA BEN OMARPas encore d'évaluation

- Fiche Densite MateriauxDocument2 pagesFiche Densite Materiauxsamir belloulouPas encore d'évaluation

- Cours TF 2018 PDFDocument91 pagesCours TF 2018 PDFMahmoud RekikPas encore d'évaluation

- Chapitre 2-LES EFFORTS ENGENDRES PAR LA COUPEDocument6 pagesChapitre 2-LES EFFORTS ENGENDRES PAR LA COUPEsaleh benaliaPas encore d'évaluation

- Le PoinçonnageDocument10 pagesLe PoinçonnageMohamd BobsPas encore d'évaluation

- Ecole Nationale PolytechniqueDocument11 pagesEcole Nationale PolytechniqueGOUAL SaraPas encore d'évaluation

- Harmonisation Energétique des Lieux: Habitat et haut-lieux sacrés 2020D'EverandHarmonisation Energétique des Lieux: Habitat et haut-lieux sacrés 2020Évaluation : 2.5 sur 5 étoiles2.5/5 (3)

- L'Art de la guerre: Traité de stratégie en 13 chapitres (texte intégral)D'EverandL'Art de la guerre: Traité de stratégie en 13 chapitres (texte intégral)Évaluation : 4 sur 5 étoiles4/5 (3032)

- La vie des abeilles: Prix Nobel de littératureD'EverandLa vie des abeilles: Prix Nobel de littératureÉvaluation : 4 sur 5 étoiles4/5 (41)

- Secrets ancestraux d'un maître guérisseur: Un sceptique occidental, un maître oriental et les plus grands secrets de la vieD'EverandSecrets ancestraux d'un maître guérisseur: Un sceptique occidental, un maître oriental et les plus grands secrets de la vieÉvaluation : 5 sur 5 étoiles5/5 (2)

- Améliorer votre mémoire: Un Guide pour l'augmentation de la puissance du cerveau, utilisant des techniques et méthodesD'EverandAméliorer votre mémoire: Un Guide pour l'augmentation de la puissance du cerveau, utilisant des techniques et méthodesÉvaluation : 5 sur 5 étoiles5/5 (2)

- Approvisionnement et traitement de l’eau: Les Grands Articles d'UniversalisD'EverandApprovisionnement et traitement de l’eau: Les Grands Articles d'UniversalisPas encore d'évaluation

- Manuel de fabrication du savon: Je fabrique mes savons facilementD'EverandManuel de fabrication du savon: Je fabrique mes savons facilementÉvaluation : 5 sur 5 étoiles5/5 (4)

- Semer avec succès pour rassembler avec abundance. Jardin organique et synergique: Calcul des meilleurs jours pour l'ensemencement de chaque légumeD'EverandSemer avec succès pour rassembler avec abundance. Jardin organique et synergique: Calcul des meilleurs jours pour l'ensemencement de chaque légumePas encore d'évaluation

- Électrotechnique | Pas à Pas: Bases, composants & circuits expliqués pour les débutantsD'EverandÉlectrotechnique | Pas à Pas: Bases, composants & circuits expliqués pour les débutantsÉvaluation : 5 sur 5 étoiles5/5 (1)

- Transformez votre vie: Utilisez le pouvoir créateur qui est en vous pour construire votre vie à l'image de ce que vous voulez qu'elle soitD'EverandTransformez votre vie: Utilisez le pouvoir créateur qui est en vous pour construire votre vie à l'image de ce que vous voulez qu'elle soitÉvaluation : 4 sur 5 étoiles4/5 (14)

- 20 Véritables remèdes de nos grands-mères pour maigrir vite et enfin perdre du poidsD'Everand20 Véritables remèdes de nos grands-mères pour maigrir vite et enfin perdre du poidsÉvaluation : 5 sur 5 étoiles5/5 (1)

- 160 ressources pour se lancer dans la vidéo quand on n’y connait rienD'Everand160 ressources pour se lancer dans la vidéo quand on n’y connait rienPas encore d'évaluation

- Anatomie & 100 étirements essentiels: Techniques, Bénéfices attendus, Précautions à prendre, Conseils, Tableaux de séries, DouleursD'EverandAnatomie & 100 étirements essentiels: Techniques, Bénéfices attendus, Précautions à prendre, Conseils, Tableaux de séries, DouleursPas encore d'évaluation

- Enseigner une Langue Etrangère Par l’Apprentissage HybrideD'EverandEnseigner une Langue Etrangère Par l’Apprentissage HybridePas encore d'évaluation

- L'Art de La Magie au Bougie Wicca: Le Guide du Débutant à la Pratique de la Magie au Bougie de WiccaD'EverandL'Art de La Magie au Bougie Wicca: Le Guide du Débutant à la Pratique de la Magie au Bougie de WiccaÉvaluation : 3 sur 5 étoiles3/5 (1)

- Cahier de jeux de stimulation cognitive: Sujets Alzheimer, désorientés, démences, amnésiesD'EverandCahier de jeux de stimulation cognitive: Sujets Alzheimer, désorientés, démences, amnésiesPas encore d'évaluation

- Puissance naturelles - Que faire si votre "meilleure partie" est en grève?: Puissance naturelles-améliorer les recours pour augmenter la virilité de la capacité à obtenir une érection de fermetéD'EverandPuissance naturelles - Que faire si votre "meilleure partie" est en grève?: Puissance naturelles-améliorer les recours pour augmenter la virilité de la capacité à obtenir une érection de fermetéÉvaluation : 3.5 sur 5 étoiles3.5/5 (3)

- Manuel pour les débutants Fabriquez des savons naturelsD'EverandManuel pour les débutants Fabriquez des savons naturelsÉvaluation : 3 sur 5 étoiles3/5 (2)

- Cancer - Leucémie: Et autres maladies apparemment incurables, mais guérissables avec des moyens naturelsD'EverandCancer - Leucémie: Et autres maladies apparemment incurables, mais guérissables avec des moyens naturelsPas encore d'évaluation

- Conception & Modélisation CAO: Le guide ultime du débutantD'EverandConception & Modélisation CAO: Le guide ultime du débutantPas encore d'évaluation

- Anatomie & 100 étirements essentiels pour le running: Principes de base, Techniques, Tableaux de séries, Précautions à prendre, Conseils, Programmes d'étirementsD'EverandAnatomie & 100 étirements essentiels pour le running: Principes de base, Techniques, Tableaux de séries, Précautions à prendre, Conseils, Programmes d'étirementsPas encore d'évaluation

- Le B.A.-Ba de la communication: Comment convaincre, informer, séduire ?D'EverandLe B.A.-Ba de la communication: Comment convaincre, informer, séduire ?Évaluation : 3 sur 5 étoiles3/5 (1)

- Physique quantique pour les débutants: Découvrez les fondements de la mécanique quantique et la façon dont elle affecte le monde dans lequel nous vivons à travers ses théories les plus célèbresD'EverandPhysique quantique pour les débutants: Découvrez les fondements de la mécanique quantique et la façon dont elle affecte le monde dans lequel nous vivons à travers ses théories les plus célèbresÉvaluation : 5 sur 5 étoiles5/5 (2)

- Chevaux de Fer - Locomotives Agricoles et Tracteurs LégendairesD'EverandChevaux de Fer - Locomotives Agricoles et Tracteurs LégendairesPas encore d'évaluation

- La pensée dirigée: Traité sur le raisonnement et les logiquesD'EverandLa pensée dirigée: Traité sur le raisonnement et les logiquesÉvaluation : 5 sur 5 étoiles5/5 (2)