Académique Documents

Professionnel Documents

Culture Documents

Planification Production

Transféré par

jouaitiTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Planification Production

Transféré par

jouaitiDroits d'auteur :

Formats disponibles

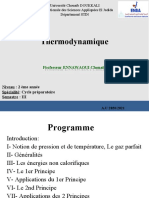

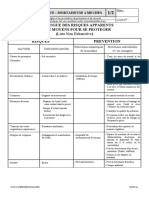

PLANIFICATION DE LA PRODUCTION

1. OBJECTIFS

2. INTRODUCTION

3. PLANIFICATION ET SYSTÈMES DE PRODUCTION

31. Les niveaux de la planification

32. Les caractéristiques de la production pour inventaire

33. Les caractéristiques de la production par commande

4. PLANIFICATION INTÉGRÉE

41. Les informations de base

42. Les stratégies de production

43. Les méthodes d'élaboration d'un plan intégré

5. PLANIFICATION DÉTAILLÉE

OBJECTIFS

Définir le rôle de la planification et du contrôle de la production;

Identifier les quatre niveaux de la planification opérationnelle de la production dans

L’entreprise;

Distinguer les caractéristiques des deux systèmes de base de production: production pour

inventaire et production par commande;

Connaître les caractéristiques et le contexte d'application des trois stratégies de base de

production: synchrone, nivellement et mixte;

Élaborer un plan intégré de production selon une des trois stratégies de base;

Analyser les coûts, les avantages et les inconvénients d'un plan intégré de production;

Distinguer le plan intégré du plan directeur et connaître les liens entre eux.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 1

2. INTRODUCTION

La planification est une étape essentielle qui précède l'exécution des travaux, mais qui suit les

activités de prévision. Elle permet une rationalisation des travaux à exécuter. Elle consiste à

élaborer des plans en vue d'atteindre un ou des objectifs déterminés. Ces plans d'action future

permettent aux gestionnaires d'atteindre ces objectifs d'une façon efficace et le plus

économiquement possible. Ils doivent s'inscrire dans un contexte dynamique, c'est-à-dire que le

gestionnaire doit ajuster ses plans de façon à s'adapter aux changements.

La planification se fait à long terme (construction d'une nouvelle usine, élargissement de la gamme

de produits, acquisition des nouvelles technologies, etc.), à moyen terme (élaboration des plans de

production, d'acquisition et d'installation des machines, de perfectionnement des employés,

d'implantation des systèmes de contrôle de la qualité, etc.), et à court terme (programme de

production par poste de travail, programme d'entretien préventif et correctif des installations,

affectation des employés, etc.).

L'objet de la planification de la production est d'évaluer, avant l'exécution des travaux,

l'ensemble des ressources matérielles, humaines et financières nécessaires aux opérations de

production pour une période donnée. Le principal objectif est de satisfaire les prévisions de la

demande en quantité suffisante, avec la qualité désirée, dans les délais voulus et aux moindres

coûts.

La réalisation de cet objectif est soumise à des contraintes internes et externes. La politique de

l'entreprise en matière de main-d'œuvre, de capacité des machines, d'heures supplémentaires,

d'entreposage et de niveau de service à la clientèle constitue les contraintes internes. Les

contraintes externes viennent des conditions technologiques qui limitent la capacité technique

de production, des fournisseurs qui imposent des délais de livraison, et de la situation

sociologique, économique et concurrentielle qui conditionne les variations de la demande.

Afin de mieux cerner les techniques utilisées dans le processus de planification, on présentera

les niveaux de la planification et les caractéristiques des systèmes de production, pour

ensuite aborder les informations de base et les techniques de la planification appliquées aux

deux premiers niveaux: de l'usine et du produit.

3. PLANIFICATION ET SYSTÈMES DE PRODUCTION

Il existe une variété de produits qui impose une variété de procédés. Les produits standards et

les produits sur spécifications nécessitent deux modes de gestion de la production et des

stocks. La première catégorie de produits finis peut être prévue et entreposée alors que la

deuxième, elle, doit être produite une fois que les spécifications et la quantité commandée

seront connues. Les caractéristiques et les composantes de chaque système de production

supposent des moyens de planification et de contrôle appropriés. Les failles et les difficultés

dans la planification et le contrôle du système proviennent souvent du manque de connaissance

des caractéristiques de ces composantes et de leur interdépendance. Il sera donc opportun

d'analyser ces composantes afin de mieux comprendre la dynamique de leurs méthodes de

gestion.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 2

Les deux systèmes de base qu'on analysera au cours de ce chapitre seront le système de

production pour inventaire dont les produits sont standards et le système de production par

commande dont les produits se font sur spécifications du client. Mais, regardons d'abord les

différents niveaux de la planification d'un système de production.

3.1. Les niveaux de planification

Dans le processus de planification et contrôle de la production, on doit distinguer les quatre

niveaux de planification suivants (figure 1):

- La planification au niveau de l'usine qu'on qualifie de planification intégrée ou globale. Elle peut

concerner l'ensemble des produits fabriqués à l'usine, une division de l'usine ou une gamme de

produits. Lors de cette planification, on re- cherche l'équilibre entre les prévisions de la

demande et la capacité du système de production et on examine les différentes alternatives

afin de satisfaire à la demande et de maximiser l'utilisation des ressources matérielles et

humaines. L'horizon de planification peut s'étaler sur une période variant de 6 mois jusqu'à deux

ans. Le résultat de cette planification est le plan intégré ou global.

- La planification au niveau du produit fini qu'on peut qualifier de planification détaillée. Il s'agit

d'analyser le plan intégré de façon à faire ressortir la part de chaque produit fini sous forme

d'un plan directeur qui précise la quantité à produire à chaque période. L'horizon de

planification varie de 3 à 12 mois.

- La planification au niveau des composants et des matières premières qualifiée de

planification des besoins en matières. Elle concerne les quantités à produire des différents

composants (produits en cours) et les quantités à acheter de pièces ou de matières premières.

L'horizon de planification du programme de production et d'achats est généralement d'une

durée variant d'un à six mois suivant les délais de production et de réapprovisionnement.

- La planification au niveau des postes de travail représente les activités d'ordonnancement des

travaux. Il s'agit de déterminer l'ordre de priorité des différents travaux à réaliser et leur

affectation aux postes de travail. C'est une planification immédiate qui s'étale sur une période

variant d'une semaine à un mois.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 3

Figure 1 : Les quatre niveaux de la planification d’un système de production

De cette description, on peut voir que les quatre niveaux représsentent une séquence

logique dans le processus de planification.

p L'importance de chacun de ces

es niveaux varie avec la

taille de l'entreprise et les caaractéristiques de chaque type de product tion. Pour mieux situer

ces quatre niveaux de la planiffication, on analysera les caractéristiques et les composantes des

deux types de base de producction : la production pour inventaire dont les l principaux produits

sont les produits standards et la production par commande qui fabriique principalement des

produits sur spécifications.

3.2. Les caractéristiques

s de la production pour inventaire

Ce système fabrique principalement

p des produits standards de estinés à l’entreposage

avant l’expédition aux clients d'où

d le terme production pour inventaire. Cee système aussi appelé

système de production répétitiive ou de masse, possède les caractéristiquess principales suivantes:

La quantité à fabriquer par produit est relativement élevée.

Les procédés et les lignes

es de production sont mécanisés, voire autom matisés.

La diversité des produitts est limitée aux procédés et aux lignes de production.

p

Les ajustements de macchines sont peu nombreux mais le temps de préparation

p des

lignes de production estt généralement élevé.

L'aménagement linéaire des procédés de fabrication se présente sous

us forme des

lignes de production ou

u chaînes d'assemblage.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 4

Le volume de production par employé est relativement élevé.

Le prix de revient des produits est relativement faible.

La main-d’œuvre est peu spécialisée et sa période d'entraînement est relativement courte.

Le stock de produits en cours est presque inexistant ou très réduit.

Il existe un service permanent d'entretien.

Il existe un important réseau de distribution.

A. Les composantes du système de production pour inventaire

La dynamique du système de production pour inventaire est assurée par les deux principales

composantes qui sont le système de distribution et le système de production (figure )

A.1 Le système de distribution

Il représente le réseau de distribution des produits, et peut être constitué

des grossistes et des détaillants. Dans certains cas, le fabricant distribue ses produits aux

détaillants ou directement aux consommateurs réduisant ainsi le nombre des intermédiaires.

C'est le système vital d'une entreprise.

Au début de cette chaîne, on trouve le consommateur qui planifie ses achats

selon ses besoins et ses moyens, s'approvisionnant au fur et à mesure que le besoin se

fait sentir. Il désire obtenir le produit presque immédiatement, sinon il cherchera un

substitut. Puis il y a le détaillant qui planifie en fonction de la clientèle et doit avoir un stock lui

permettant de répondre à la demande durant le cycle de réapprovisionnement. Le délai

de commande constitue la période de réaction du détaillant face au réapprovisionnement.

Cette période dépend du contrôle appliqué aux stocks et des procédures internes de

commande du détaillant.

Le grossiste ayant un volume de vente plus considérable doit garder un niveau élevé

de stock. Celui-ci est relatif à la demande des détaillants, au délai de commande du grossiste et

aux délais de livraison des fabricants.

Doit-on planifier les stocks d'un système de production sur inventaire en

fonction des grossistes, des détaillants ou des consommateurs? Il peut sembler évident de

répondre que c'est en fonction des consommateurs, puisque ce sont eux qui constituent le

véritable marché. Mais l'entreprise n'est en contact avec ce marché que par l'intermédiaire

des grossistes et des détaillants. S'il se produit un changement dans la demande, c'est

d'abord le détaillant qui réagira, puis le grossiste. Si le fabricant attend après la réaction

de son grossiste pour agir, il pourra entre-temps avoir accumulé un stock considérable tandis

que le changement était à la baisse, ou au contraire avoir épuisé son stock et ne plus suffire à la

demande parce que le changement était à la hausse. L'entreprise doit donc avoir le moyen de

déceler toute variation du marché afin que son système de production réagisse rapidement.

A.2 Le système de production

A la section précédente, on a présenté les délais entre l'entreprise et le réseau de

distribution. Mais il ne faut pas oublier les délais de réaction du système de production lui-

même face aux variations des niveaux de stock. L'organisation interne, les procédures

administratives, la disponibilité, la fréquence et la rapidité de communication de l'information

interne sont des aspects importants à la réduction de ces délais. Dans la figure 2, on remarque

les délais de réaction qui suivent, entre:

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 5

L’entrepôt de produits finis

f et la planification 3 jour

urs

La planification et l'usin

ne 2 jour

urs

La planification et l'app

pprovisionnement 1 jour

ur

La planification et l'enttrepôt de matières premières 1 jour

L’approvisionnement et les fournisseurs 5 jour

urs

L’usine et l'entrepôt de produits finis 10 jo

ours

Si on réussit à réduire

réd et à contrôler ces délais administraatifs, de livraison et de

fabrication, on pourra réagir à temps pour ajuster le niveau des stocks de produits finis et de

matières premières. Étant don onné les coûts élevés des stocks, beaucoup d'entreprises voient à

l'implantation du concept justee à temps qui permet de réduire le niveau de

es stocks au minimum et

de réagir dans les plus brefsrefs délais à tout changement dans la deman mande. Un système de

communication directe entre les différentes composantes du système de production devient

essentiel afin de permettre unee adaptation rapide aux changements du marrché.

Figure 2 : Les com

mposantes d’un système de production pour

ur inventaire

3.3 Les caractéristique

es de la production par commande

Ce système fabrique princip palement des produits selon les spécificaations des clients. De

plus, il fabrique certains produits standardss afin de remplir les périodes creuses de production.

C'est le cas de l'industrie des meubles, des portes et des châssis où l'on fabrique certains

produits standard en attendant les commandes spécifiques des clients.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 6

Bien que la planification détaillée vise à établir les quantités à fabriquer par période pour

chaque produit, cette procédure n'est pas suffisante dans le cas d'un système de

production sur commande, car chaque commande a sa séquence de production, son temps

d'exécution, sa quantité à produire et ses délais de livraison. L'étape

d'ordonnancement des travaux devient prépondérante dans le processus de

planification. Cette étape implique l'assignation des travaux aux employés et aux machines, le

suivi et contrôle de chaque commande au cours du processus de fabrication.

Voici les principales caractéristiques de ce système de production:

La quantité à fabriquer par produit est relativement faible.

Les produits à fabriquer sont très diversifiés.

Les procédés de production sont flexibles et s'adaptent avec la grande diversité des

produits à fabriquer.

Les machines sont regroupées par atelier selon leur procédé de production.

Une main-d’œuvre spécialisée est nécessaire.

La répartition des travaux aux différents ateliers, machines ou employés, est irrégulière.

La flexibilité du système de production est nécessaire à une meilleure productivité.

Cette flexibilité est assurée lorsque la main-d’œuvre est habilitée à remplir plusieurs

tâches, la machinerie est en bon état de fonctionnement et s'adapte aux différents

travaux à exécuter.

Un service d'estimation des coûts de fabrication des produits est nécessaire.

Le réseau de distribution est remplacé par des représentants sur la route et qui

sont en contact direct avec la clientèle.

A. Les composantes du système de production par commande

La figure 3 montre les principales composantes du système de production par commande. On

remarque que le système de distribution est limité au service des commandes qui joue le rôle du

service des ventes. Ce service, souvent constitué de vendeurs à commission, est continuellement à

la recherche de contrats ou de commandes qui assurent la continuité des opérations.

Les commandes sont reçues par le service des commandes qui vérifie d'abord la solvabilité et

établit le crédit du client. Ensuite on regarde si le produit commandé est standard. S'il ne l'est

pas, la commande avec les plans et devis du produit sont acheminés au service d'estimation afin

de préparer une soumission des coûts de fabrication au client. Une fois la soumission acceptée

par le client, le service de la planification prend en charge l'ordonnancement et l'exécution de la

commande. Si le produit est standard, on vérifie sa disponibilité en inventaire. S'il n'est pas

disponible, on achemine la commande au service de la planification. Selon les règles de priorité

établies, ce service procède à l'ordonnancement de la commande, c'est-à-dire voit à

l'affectation des travaux aux machines et aux employés selon le processus de fabrication

du produit.

En outre, le service de la planification vérifie la disponibilité des matières premières; Si elles

sont insuffisantes, il communique au service d'approvisionnement les informations nécessaires à

leur achat. Au service de la planification, on peut affecter au lancement des travaux une

personne dont le principal rôle est de préparer, à chaque poste de travail, le matériel et les

outils nécessaires à l'exécution des travaux selon le programme établi. De plus, elle assure le

suivi et contrôle des travaux et avise le responsable de la planification de tout délai ou retard à

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 7

la production.

Figure 3 : Les composantes d’un système de product

tion par commande

4. PLANIFICATION INTÉGRÉE

I

Comme premier niveaau de planification, elle vise l'ensemble des produits et des

ressources humaines et matérrielles du système de production. On cherc che l'équilibre entre les

prévisions de la demande, la caapacité de production et les contraintes finaancières du système. Il

s'agit d'élaborer un plan intégrré de production économique et techniquem ment réalisable c'est-à-

dire qui réponde adéquatemen nt à la demande tout en respectant les lim mites de la capacité de

production, du nombre d'emp ployés, de l'espace d'entreposage et des dépenses

dé d'exploitation.

Cette mission est souvent conffiée au service de planification et contrôle de la production et des

stocks (PCPS).

4.1. Les informations de base

La figure 4 expose la list

te des éléments d'information nécessaires à l'élaboration d'un plan

intégré de production. La cueiillette de ces informations exige au préalable la participation des

services du marketing, de la coomptabilité et du génie industriel et la mise en place d'un système

d'enregistrement et de traitem ment de l'information.

Le service du marketing fournira les prévisions de la demande. Le serrvice de la comptabilité

déterminera les différents coû ûts de production et les contraintes financiè

ères.

Le service de génie industriel déterminera les normes et la capacité de production de la main-

d'œuvre et des machines.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 8

Le service d'entreposage communiquera l'état des stocks et les contraintes d'espace

d'entreposage. Le service de l'approvisionnement fournira les informations concernant les

contraintes des fournisseurs et des sous-traitants telles que la capacité de production, les délais

de livraison, les coûts d'achat, etc.

A. Les objectifs poursuivis

Les objectifs poursuivis par les activités de planification doivent être clairement définis afin

d'orienter l'analyste dans son choix d'une stratégie. Les objectifs peuvent être d'ordre:

Économique tel que la réduction des coûts de production, d'entreposage et de pénurie;

Opérationnel tel que l'amélioration des niveaux de service à la clientèle;

Social tel que la stabilité de la main-d'œuvre, le climat de travail et l'image d'entreprise.

D'après la définition des objectifs à poursuivre, l'analyste devra élaborer une stratégie

conforme à ces objectifs et qui réponde le mieux à la demande.

B. Les prévisions de la demande

L'unité des prévisions doit correspondre à l'unité de mesure de la capacité de

production du système. Par exemple, dans une entreprise qui fabrique de la peinture et dont la

capacité est définie en gallons par jour, il faut que les prévisions pour l'ensemble des produits

(grandeurs de contenant, sortes de peinture, solvants, etc.) soient traduites en gallons par

jour. Il faut donc, au départ, pour une entreprise qui fabrique plusieurs produits, préciser une

unité de mesure commune qui sera utilisée lors de l'élaboration des prévisions.

Le choix d'un modèle de prévisions doit refléter les caractéristiques de la

demande périodique (taux de la demande, la tendance, les variations saisonnières, les variations

aléatoires, etc).

C. Les niveaux des stocks des produits finis.

Il est nécessaire de déterminer le niveau de stock des produits finis pour le début et

la fin de la période de planification. Dans un système de production pour commande, ces

niveaux de stock sont inexistants puisqu'on fabrique selon les spécifications des clients. Par

contre, dans le système de production pour inventaire, on doit produire à l'avance la demande

prévue. Par exemple, la demande du mois de février doit être produite durant le mois de janvier.

En pratique, dans un système de production pour inventaire, la production à l'avance doit

correspondre à la demande de la plus courte période possible. Pour les boulangeries, la

production du lundi correspond à la demande du mardi; pour les produits de conserve,

d'épicerie et de nettoyant, la production à l'avance peut être sur une base hebdomadaire ou

mensuelle.

Pour un horizon de planification de six mois (janvier - juin), le stock de début doit donc

répondre à la demande de la première journée ou semaine de janvier et le stock de fin doit

correspondre à la demande de la première journée ou se- maine de juillet. Ainsi, lors de la

planification, il faut que l'analyste dispose des informations concernant le stock de début

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 9

disponible en inventaire et le stock de fin souhaité ou projeté.

D. La capacité de production.

On peut diviser les informations sur la capacité de production en trois catégories: la

main-d'œuvre en heures régulières et heures supplémentaires, la machinerie et la sous-

traitance. C'est à partir de ces informations qu'on évaluera les moyens les plus économiques

de répondre à la demande.

Le nombre d'heures de travail est limité au nombre d'heures ouvrables par

semaine qui sont les heures régulières. Quant aux heures supplémentaires, elles doivent être

limitées à un certain pourcentage variant de 10% à 30% des heures régulières. Cette limite est

nécessaire à cause des coûts élevés des heures supplémentaires (1,5 fois le salaire horaire

régulier), des contraintes de la convention collective et de la fatigue des employés qui est

souvent une source de pertes de temps et d'accidents de travail.

Il faut considérer la capacité réelle et non la capacité effective d'une machine ou d'une

ligne de production lors de l'élaboration d'un plan intégré. En cas de ligne de production

composée de plusieurs étapes de fabrication, il faut identifier le goulot d'étranglement ou la

machine ayant la capacité réelle minimale sur laquelle on se basera pour élaborer le plan intégré.

De plus, S'il s'agit d'une composante qui doit être fabriquée ou traitée à l'extérieur de

l'entreprise, il faut tenir compte des contraintes de la capacité et des délais des sous-traitants.

E. Les coûts de production

Une fois que le plan intégré a été jugé techniquement réalisable, on calcule les coûts

différentiels au niveau de la main- d'œuvre, des stocks, de la sous-traitance et de la variation du

taux de production, pour ensuite choisir le plus économique. Les éléments que devra fournir le

service de la comptabilité pour évaluer le coût différentiel du plan intégré sont:

a) Les coûts de la main-d'œuvre : Le coût de main d' œuvre directe peut être calculé à

partir du taux horaire en heures normales et supplémentaires. La comparaison du coût en

heures supplémentaires et du coût de pénurie permettra L’arbitrage entre fabriquer durant les

heures supplémentaires ou accepter la pénurie sous forme de retard de livraison ou de perte

possible de la clientèle.

b) Les coûts inhérents aux stocks : Les coûts de commande (préparation et mise en

route), de stockage et de pénurie font partie intégrante du coût différentiel du plan de

production et affectent le choix d'une stratégie de production. Si le coût de stockage est

supérieur au coût de production en heures supplémentaires, on aura avantage à faire des

heures supplémentaires et vice versa.

c) Le coût de la sous-traitance : C'est le prix demandé par un sous-traitant ou

façonnier. Certaines entreprises sont obligées de faire fabriquer une partie ou la totalité de

leur production en sous-traitance. Les raisons peuvent être que la demande dépasse la

capacité maximale de l'usine durant certaines périodes de pointe, que la demande du produit

est incertaine, que les avantages économiques de cette formule sont importants, que l'usine

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 10

manque d'espace pour fabriquer ou entreposer les composants du produit, etc.

d) Le coût de la variation du taux de production : L’entreprise doit parfois augmenter ou

diminuer sa capacité de production. La modification de cette capacité entraîne toujours

certains coûts. Par exemple, l'augmentation de la capa- cité de production peut occasionner des

dépenses administratives, des coûts de réaménagement, d'ajustement et d'ajout des

équipements; la réduction entraîne des coûts de main d' œuvre improductive, de sous-

utilisation de l'équipement ou de rééquilibrage des lignes de production, de licenciement, etc.

e) Le coût d'embauche est composé principalement des coûts de recrutement et

d'entraînement des employés. Le coût de licenciement représente les compensations salariales

payées lors d'un licenciement.

Ces coûts doivent être considérés dans la planification intégrée du système de production.

F. Les contraintes. Quand on parle d'un plan intégré de production techniquement réalisable,

on entend un plan qui respecte les contraintes du système de production. Certaines de ces

contraintes sont propres au système, comme l'espace de production et d'entreposage, le nombre

de machines, le nombre d'employés, les limites des heures supplémentaires, les clauses de la

convention collective et les disponibilités financières. D'autres contraintes sont imposées de

l'extérieur, comme le salaire minimum, les lois du travail, la technologie et la concurrence.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 11

Figure 4 Les inform

mations nécessaires à la planification intéggrée

4.2. Les stratégies de production

p

On peut la définir comme l'art de combiner rationnellement et économiquement les

variables du système de prod duction dans un plan d'action visant à satisfaire la demande.

Lorsqu'on parle des variables,, on vise la politique d'em- bauche et de licenciement des

employés, la variation de la capacité de production, l'utiliisation des heures

supplémentaires, la variation des niveaux de stocks, etc. À l'aide de ces variables,

v on définit une

stratégie de production.

Voici quelques orie

entations que l'entreprise peut adopter lors

rs de

l'é

élaboration de son plan d'action:

a) Appliquer le zéro stock de produits finis en variant le niveau de la main-d’œuvre selon la

variation de la demande. La vaariation de la main-d’œuvre se fait à l'aidee de l'embauche et du

licenciement selon les besoinns de la production. Cette orientation occasionne

o des coûts

d'embauche et de licenciement

t et un climat social peut propice à la product

tivité.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 12

b) Appliquer le zéro stock de produits finis en gardant une main d' œuvre constante, utiliser les

heures supplémentaires durant les périodes de forte demande et affecter les employés à

d'autres tâches annexes à la production durant les périodes creuses. Cette orientation implique

des coûts d'heures supplémentaires et de main d'œuvre improductive.

c) Maintenir un inventaire de produits finis en gardant une main d'œuvre et un taux de

production constant. Cette orientation engendre des coûts d'entreposage, de pénurie et des

heures supplémentaires. Elle peut s'avérer très coûteuse du point de vue entreposage et pénurie

si les variations de la demande sont fréquentes et très significatives.

Ces orientations peuvent être appliquées aussi bien au système de production pour

inventaire qu'à celui de production pour commande. On peut les définir à l'aide des trois

stratégies suivantes:

La stratégie synchrone où le stock de produits finis est à zéro. Elle vise à synchroniser la

capacité de production avec la demande, c'est le cas des orientations (a) et (b).

La stratégie de nivellement où on maintient une capacité de production constante, donc

on entrepose durant les périodes creuses et on écoule le stock durant les périodes de pointe,

c'est le cas de l'orientation (c).

La stratégie mixte représente une combinaison des deux stratégies précédentes. Au lieu

que la variation de la capacité de production se fasse sur une base hebdomadaire ou mensuelle, elle

se fera sur une base trimestrielle ou semestrielle

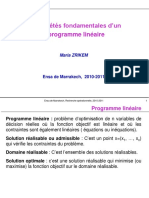

4.3. Les méthodes d1élaboration d'un plan intégré

Plusieurs méthodes ont été développées pour permettre l'élaboration d'un plan intégré de

production: la méthode graphique, la méthode de transport ou la programmation linéaire, les règles

de décision linéaire et de recherche d'une décision optimale (programmation dynamique) et les

méthodes heuristiques.

Nous retiendrons ici la méthode graphique qui s'adapte aussi bien au contexte de la petite que

de la grande entreprise.

A. La méthode graphique

Elle permet de visualiser et d'analyser les variations de la demande à l'aide de la courbe

cumulative afin de trouver la meilleure façon de satisfaire cette demande. La figure 5 montre la

production cumulative nécessaire pour répondre à la demande. Le plan 1 représente la stratégie de

nivellement, le plan 2 qui suit exactement la demande constitue la stratégie synchrone et le plan 3

représente la stratégie mixte. Selon la politique de l'entreprise et à partir des critères

économique, opérationnel et social, on définira le meilleur plan intégré de production. A l'aide de

l'exemple qui suit, on présentera les étapes de la méthode graphique.

La biscuiterie XYZ fabrique et distribue une grande variété de biscuits. On désire élaborer un

plan intégré de production pour le département des biscuits enrobés. Ce département fabrique

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 13

principalement trois sortes de biscuits enrobés A, B et C et qui sont offerts en deux formats :

900g (0,9kg) et 2500g (2,5kg).

Le premier format est destiné aux ventes au détail et le deuxième format est vendu aux

restaurants, hôtels et hôpitaux. Le tableau ci-dessous donne les prévisions de la demande en

unités de chaque format pour la période de juillet 2002 à décembre 2002 et le nombre de jours

ouvrables par mois.

jours Biscuit A Biscuit B Biscuit C

Mois ouvrables

0,9kg 2,5kg 0,9kg 2,5kg 0,9kg 2,5kg

juillet 20 2 567 308 9 161 2 198 6 767 2 436

août 21 2 539 304 10 077 2 420 8 518 3 068

septembre 20 2 824 338 9 164 2 198 7 150 2 574

octobre 21 2 743 328 7 747 1 860 6 160 2 218

novembre 20 4 009 482 9 042 2 170 5 349 1 924

décembre 18 9 343 1 122 13 771 3 306 7 016 2 526

Élaborons un plan intégré de production aussi économique que possible compte tenu des

informations suivantes:

État des stocks:

Stock de début : 2000 kg

Stock de fin : 3000 kg

Capacité de production:

La capacité de l'usine est limitée par le nombre d'employés affectés au département de

conditionnement des produits. Ce département représente le goulot d'étranglement de la ligne de

fabrication des biscuits.

Le nombre d'employés affectés à ce département est de 12 employés et on peut l'augmenter à un

maximum de 20.

En temps normal l'usine opère 8 heures par jour et le taux de production moyen est de 100 kg par

employé affecté au conditionnement du produit (mise en boîte).

Les heures supplémentaires ne doivent pas excéder 25% des heures normales, c'est-à- dire que la

capacité maximale de l'usine ne doit pas dépasser 125 kg/jour, par employé affecté au

conditionnement du produit.

Coûts inhérents à la production et aux stocks:

coût unitaire en heures normales 1,75 dhs/kg

coût unitaire en heures supplémentaires 2,65 dhs/kg

coût de stockage 0,10 dhs/kg/mois

coût de pénurie 2,00 dhs/kg/mois

coût d'embauchage 200 dhs/kg/employé

coût de licenciement 400 dhs/kg/employé

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 14

Solution

1. Étant donné que la planification intégrée se fera au niveau du département de biscuits enrobés,

il faut d'abord exprimer les prévisions de la demande en kilogramme qui constitue l'unité commune

à cette gamme de produits (figure 5).

Figure 5 Transformation des prévisions de la demande en unité commune le kilogramme

Biscuits 0.9 Kg Biscuits 2,5 Kg

Moi Biscuits unités kg unités kg S. total Total

A 2 567 2 310 308 770 03 080

Juillet B 9 161 8 245 2 198 5 495 13 740

C 6 767 6 090 2 436 6 090 12 180 29 000

A 2 539 2 285 304 760 3 045

Août B 10 077 9 069 2 420 6 050 15 119

C 8 518 7 666 3 068 7 670 15 336

A 2 824 2 542 338 845 3 387

Septembre B 9 164 8 248 2 198 5 495 13 743

C 7 150 6 435 2 574 6 435 12 870

A 2 743 2 469 328 820 3 289

Octobre B 7 747 6 972 1 860 4 650 11 622

C 6 160 5 544 2 218 5 545 11 089

A 4 009 3 608 482 1 205 4 813

Novembre B 9 042 8 138 2 170 5 425 13 563

C 5 349 4 814 1 924 4 810 9 624

2.11 faut ensuite construire la courbe cumulative de la demande en tenant compte du stock de

début et du stock de la fin (figure 6).

3. L'analyse de la courbe de la figure 6 permettra de visualiser les différentes orientations à

prendre pour répondre à la demande. Les trois stratégies de base sont identifiées à l'aide des

trois courbes représentant les plans (1, stratégie de nivellement), (2, stratégie synchrone) et (3,

stratégie mixte).

4. L'analyse des différents coûts inhérents aux stocks et à la production, permettra de faire

l'arbitrage entre eux. En comparant ainsi les coûts de production en heures normales et

heures supplémentaires, on trouve un écart de 0,90 dhs/kg (2,65-1,75). Donc, chaque

kilogramme de biscuit fabriqué en heures supplémentaires aura un coût supplémentaire de 0,90

dhs.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 15

Nb de

Prévisions Production

Mois jours

Juillet 20 29 000 27 000

Août 21 33 500 60 500

Septembree 20 30 000 90 500

Octobre 21 26 000 116 500

Novembre 20 28 000 144 500

décembre 18 44 500 192 000

Figure 6 : Courbe de la demande cumulative et des trois strat

tégies de base

Si on doit choisir entre produire

uire en heures supplémentaires ou bien envisage

er la pénurie de produit

fini, il faut comparer le coût difffférentiel en heures supplémentaires (0,90 dhs/kg) et le coût de

pénurie (2,00 dhs/kg). De cett tte comparaison, on peut conclure que la production en heures

supplémentaires est plus économ

onomique que la pénurie de produit fini, même sii cette production doit

être entreposée durant il mois au préalable pour éviter une pénurie. La péri ériode d’entreposage de

11 mois est calculée à l1aide de l'é

équation suivante:

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 16

Coût de pénurie = coût différentiel de production en heures supplémentaires + coût

d'entreposage

2,00 dhs/kg = 0,90 dhs/kg + (X mois x 0,10 dhs/kg/mois)

2,00-0,90 = 0,10 X

1,10 = 0,10 x

X=11 mois

5. I1 faut ensuite définir les hypothèses de travail nécessaires au calcul des niveaux de stock du

début et de la fin d'une période. Ces hypothèses concernent le moment de la disponibilité de la

production et celui de la satisfaction de la demande. Dans le système de production pour

inventaire où les produits sont standards et de consommation courante, on doit produire par

exemple la demande de la semaine (5) à la semaine (4). On doit donc avoir toujours un stock de

début équivalent à la demande de la première semaine du premier mois à planifier et prévoir un

stock de fin équivalent à la demande de la première semaine du dernier mois de l'horizon de

planification. Ces stocks de début et de fin de période peuvent être majorés d'un stock de

sécurité afin d'absorber les variations dans la demande. Pour calculer les niveaux de stock de

début et de fin de période, on va considérer que la production du mois est disponible à la fin du

mois et que la demande est aussi satisfaite à la fin du mois.

6. Enfin, il faut calculer les quantités à produire en heures régulières et supplémentaires et

les niveaux de stock au début et à la fin de chaque période pour les trois plans (figure 7, 8 et

9).

Plan 1: Stratégie de nivellement

On utilisera un niveau de main-d'œuvre constant équivalent au taux moyen de production

durant les six mois (figure7).

Taux moyen de production = Demande –Stock début +Stock fin)/nombre de jour ouvrables

Taux moyen de production = 1 9 1 0 0 0 - 2 0 0 0 + 3 0 0 0 = 1 6 0 0 0 k g / j o u r

Nombre d’employés = Taux moyen de production / (Taux de production par employé /jour)

= 1 600/100 = 16 employés

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 17

Production Stock de Coûts différentiels

Période Nb de Demande

jours H.N H.S début fin Stockage embauche

Juillet 20 32 000 29 000 2 000 5 000 350

Août 21 33 600 33 500 5000 5100 505

Septembre 20 32 000 30 000 5100 7100 610

800

Octobre 21 33 600 26 000 7 100 14 700 1 090

Novembre 20 32 000 28 000 14 700 18 700 1 670

Décembre 18 28 800 44 500 18700 3000 1 085

192 000 191 000 5 310 800

Coût total différentiel 6 110,00 dhs

Figure 7 : Plan intégré de production selon la stratégie de nivellement

Plan 2: Stratégie synchrone

On variera le nombre d'employés affectés au conditionnement selon les besoins mensuels de

production. On remarque au tableau de la figure 8 à la colonne de «Production», on a soustrait

de la demande de juillet le stock de début de 2000 kg, et on a ajouté à la demande du mois de

décembre le stock de la fin exigé de 3000 kg.

Nombre d’employés nécessaires = Production du mois /( nombre de jours par mois x taux de production par

employé / jour)

= 27000/20x100 = 13,5 = 14 employés

Nb de d’employés Nb d’employés Coûts différentiels

Période Production

jours nécessaires Emb. Licen Emb. Licen

Juillet 20 27 000 14 400

Août 21 33 500 16 400

Septembre 20 30 000 15 400

Octobre 21 26 000 13 800

Novembre 20 28 000 14 200

Décembre 18 47 500 25 2200

192 000 3200 1200

Coût total 4 400,00dhs

différentiel

Figure 8 Plan intégré de production selon la stratégie synchrone

Plan 3 : stratégie mixte

Dans cette stratégie, on essaiera de minimiser les niveaux des stocks durant le

premier trimestre en ayant un taux de production (1) plus proche de la demande et au

cours du deuxième trimestre (octobre-décembre) on augmentera le taux de production (2)

pour constituer les stocks qui répondront à la demande du mois de décembre. C'est une

solution intermédiaire où on combinera en partie certains avantages de la première stratégie

(stabilité de la main- d’œuvre) et de la deuxième (absence de stock). La figure 9 montre les

caractéristiques du plan intégré selon la stratégie mixte.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 18

Nb de Production Stock de Coût différentiels

Période Demande

jours H.N H. début fin

Juillet 20 30 000 S 29 000 2 000 3000 250 600

Août 21 31 500 33 500 3000 1000 200

Septembre 20 30 000 30 000 1 000 1000 100

Octobre 21 35 700 26 000 1 000 10 700 585 400

Novembre 20 34000 28000 10 700 16 700 1 370

Décembre 18 30 600 44 500 16 700 2 800 975

191 800 191 000 3480 1 000

Coût total 4 480,00 dhs

différentiel

Figure 9 Plan intégré de production selon une stratégie mixte

7. On doit alors calculer les coûts différentiels pour chaque plan et dresser ensuite un tableau

synthèse de ces coûts (figure 10).

8. Enfin, il faut analyser les avantages et les inconvénients de chaque plan et choisir le plan qui

répond aux exigences et aux objectifs de l'entreprise.

Le plan 1 présente les coûts différentiels les plus élevés, mais il offre des avantages au plan social

du point de vue la stabilité de main d’œuvre et le développement de l’esprit d’appartenance.

Le plan 2 est plus avantageux sur le plan économique, mais il présente beaucoup d'inconvénients au

plan social. L'embauchage et le licenciement créent un climat d'incertitude et de démotivation des

employés.

Le plan 3 constitue un compromis sur les plans économique et social. Si l'entreprise poursuit des

objectifs socio- économiques, le plan 3 représente la stratégie de production la plus appropriée.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 19

Figure 10 : Tableaau comparatif des coûts différentiels et des taux de

production des trois plans.

5 PLANIFICATION DÉT

TAILLÉE

La planification intégrée portait sur l'ensemble des activités de pro

oduction d'une usine ou

sur un ensemble de produits qui partagent les mêmes facilités de production. Il s'agissait de

trouver le plan qui rencontre les

es objectifs de l'entreprise et qui maintien

nne l'équilibre entre la

capacité de production de l'usinee et les prévisions de la demande.

La planification détaillée

ée constitue la deuxième étape du process ssus de planification du

système de production. Il s'agit t à cette étape d'élaborer un plan de produuction propre à chaque

produit pour chaque format, qualifié

qu de plan directeur, où on précise les quantités à mettre en

production à chaque période.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 20

L'élaboration du plan directeur d'un produit peut se faire directement à

partir des prévisions de la demande et de la capacité de son unité de production ou bien à

partir du plan intégré. Dans le premier cas, on suit les mêmes étapes d'élaboration du plan

intégré. On remarque que si les prévisions de la demande portent sur un seul produit, le résultat

du processus d'élaboration du plan intégré est le plan directeur de ce produit. Dans le deuxième

cas, il faut déterminer les quantités à produire pour chaque produit faisant partie du plan intégré.

L'élaboration du plan directeur à partir du plan intégré se fait en deux étapes. L’estimation

de l'apport de chaque produit fini dans le plan intégré, et le calcul des quantités à produire pour

chaque produit fini.

A. L'estimation de l'apport de chaque produit fini

Étant donné que le plan intégré a été préparé pour un groupe de produits à l'aide

de l'unité commune le kilogramme, il faut maintenant faire l'inverse pour estimer les quantités à

produire de chaque produit fini pour chaque format. Pour ce faire, on peut utiliser le

rapport des prévisions de la demande, des quantités produites ou des expéditions

antérieures afin de déterminer le pourcentage moyen de chaque produit fini pour chaque

format. Il est bien entendu que les prévisions de la demande constituent une base de calcul plus

précise des pourcentages moyens de chaque produit fini.

Exemple

prévisions de la demande du mois de juillet pour les produits A, B et C sont de:

(Format 0,9kg)

A1 = 2 310 kg B1 = 8 245 kg C1 = 6 090 kg

(Format 2,5 kg)

A2 = 770 kg B2 = 5 495 kg C2 = 6 090 kg

L'apport, en terme de pourcentage, de chacun des produits dans le plan intégré serait de:

Prévision de la demande totale = 2 310 + 770 + 8 245 + 5 495 + 6 090 + 6 090 = 29 000

Pourcentage du produit A1 = 2 310 + 29 000 = 0,079 66 ou 7,966 %

A2 = 770 + 29 000 = 0,026 55 ou 2,655 %

Pourcentage du produit B1 = 8 245 + 29 000 = 0,284 31 ou 28,431 %

B2 = 5 495 + 29 000 = 0,189 48 ou 18,948 %

Pourcentage du produit C1 = 6 090 + 29 000 = 0,210 00 ou 21,000 %

C2 = 6090 + 29 000 = 0,210 00 ou 21,000 %

La figure 11 résume le calcul des pourcentages moyens de chaque produit pour chaque format.

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 21

Mois Unité de Biscuit A Biscuit B Biscuit C

mesure A1 A2 B1 B2 C1 C2

Juillet Kg 2 310 770 8 245 5 495 6 090 6 090

% 7,966 2,655 28,431 18,948 21,000 21,000

Kg 2 285 760 9 069 6 050 7 666 7 670

Août

% 6,821 2,269 27,072 18,060 22,883 22,895

Kg 2 542 845 8 248 5 495 6 435 6 435

Septembre

% 8,473 2,817 27,493 18,317 21,450 21,450

Kg 2 469 820 6 972 4 650 5 544 5 545

Octobre

% 9,496 3,154 26,815 17,885 21,323 21,327

Kg 3 608 1205 8 138 5 425 4 814 4 810

Novembre

% 12,886 4,304 29,064 19,375 17,193 17,178

Décembre Kg 8 409 2805 12 394 8 263 6 314 6 315

% 18,897 6,303 27,852 18,568 14,189 14,191

B. Le calcul des quantités à produire pour chaque produit

À l'aide du plan intégré choisi et des pourcentages moyens de chaque produit fini, on calcule les

quantités à produire à chaque période. Les résultats de ces calculs représentent le plan directeur

par produit.

Exemple

Si nous considérons que le plan intégré #3, élaboré à la section 3, répond aux objectifs

socio-économiques de l'entreprise, on peut élaborer le plan directeur pour chaque sorte de

biscuits à l'aide des pourcentages moyens déjà calculés au tableau de la figure 11. La figure 12

montre le plan directeur qui précise les quantités à produire pour chaque sorte de biscuits.

Production Plan directeur des biscuits (kilogramme)

Moi

s (plan #3) A1 A2 B1 B2 C1 C2

Juillet 30 000 2 390 797 8 529 5 684 6 300 6 300

Aoû 31500 2 148 715 8 528 5 689 7 208 7 212

t

Septembre 30 000 2 542 845 8 248 5 495 6 435 6 435

Octobre 35 700 3 390 1 126 9 573 6 385 7 612 7 614

Novembre 34 000 4 381 1 463 9 882 6 588 5 846 5 840

Décembre 30 600 5 782 1 929 8 523 5 682 4 342 4 342

Figure 12 : Plan directeur des trois sortes de biscuits pour chaque format

Il serait souhaitable que les quantités à produire du plan directeur soient exprimées selon les

unités d’emballage au lieu de l'unité commune le kilogramme (figure 13).

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 22

Plan Directeur en Unité

Mois Production

A1 (0,9Kg) A2 (2,5Kg) B1 (0,9Kg) B2 (2,5Kg) C1 (0,9Kg) C2 (2,5Kg)

Juillet 30 000 2 656 31 9 477 2 274 7 000 2 520

Aoû 31 500 2 387 9

28 9 476 2 276 8 009 2 885

t

Septembre 30 000 2 824 6

33 9 164 2 198 7 150 2 574

Octobre 35 700 3 767 8

45 10 637 2 554 8 458 3 046

Novembre 34 000 4 868 0

58 10 980 2 635 6 496 2 336

Décembre 30 600 6 424 5

77 9 470 2 273 4 824 1 737

2

Figure 13 : Plan directeur des produits finis en unités d’emballage

QUESTIONS

1. Identifier l'objet des quatre niveaux de planification.

2. Quelles sont les caractéristiques du système de production pour inventaire?

3. Décrire les éléments qui composent les deux parties du système de production pour inventaire.

4. Quelles sont les particularités des systèmes de production par commande?

5. Énumérer les informations de base nécessaires à l'élaboration d'un plan intégré de production.

6. Que veut-on dire par stratégie de production?

7. Discuter les avantages et les inconvénients des trois stratégies de base de production.

8. Peut-on considérer le plan intégré comme outil de contrôle de la production?

9. Pensez-vous que l'élaboration d'un plan intégré ne sert qu'à la grande entreprise?

10. Quelles sont les étapes de l'élaboration d'un plan intégré?

11. Quelle est la relation entre le plan intégré et le plan directeur?

Planification de la production @ IRHIRANE El Hassan – Ensa Marrakech Page 23

Vous aimerez peut-être aussi

- RDM-Par-BOURAHLA Cours Et ExercicesDocument290 pagesRDM-Par-BOURAHLA Cours Et ExercicesIslem Cherif75% (8)

- Material Requirement Planning (MRP) Ou Planification Des Besoins en ComposantsDocument13 pagesMaterial Requirement Planning (MRP) Ou Planification Des Besoins en ComposantsFati FlourPas encore d'évaluation

- SP de Type MRP-VFC - ArialDocument294 pagesSP de Type MRP-VFC - ArialAnas MostafaPas encore d'évaluation

- Cartographie de Gestion Des Flux LogistiquesDocument5 pagesCartographie de Gestion Des Flux LogistiquesHamza BenfouilaPas encore d'évaluation

- Gestion de Flux de Production Et Flux LogistiqueDocument75 pagesGestion de Flux de Production Et Flux Logistiqueالحمد للهPas encore d'évaluation

- La Chaine LogistiqueDocument39 pagesLa Chaine LogistiqueMomoBeckham86% (7)

- 3.2.1 Gestion de ProductionDocument8 pages3.2.1 Gestion de ProductionMohamed SahilPas encore d'évaluation

- MRP PDP Pic PDFDocument39 pagesMRP PDP Pic PDFNoureddine AoudaPas encore d'évaluation

- Planification et contrôle de la production et des stocks : techniques et pratiquesD'EverandPlanification et contrôle de la production et des stocks : techniques et pratiquesÉvaluation : 3 sur 5 étoiles3/5 (1)

- Hana Becha S&OPDocument29 pagesHana Becha S&OPHana BechaPas encore d'évaluation

- SUPPORT Lean ManufacturingDocument46 pagesSUPPORT Lean ManufacturingmedPas encore d'évaluation

- Chapitre 2 Planification de La Chaîne Logistique PDFDocument19 pagesChapitre 2 Planification de La Chaîne Logistique PDFachraf weslatiPas encore d'évaluation

- MRP2Document47 pagesMRP2najlae alfathiPas encore d'évaluation

- 533 D 1159 DaacfDocument3 pages533 D 1159 DaacfMoncef ChaouiPas encore d'évaluation

- Gestion Industrielle 4 - 03Document43 pagesGestion Industrielle 4 - 03Lamrani Mohamed100% (1)

- Standardisation Des AMDEC Proc - BABASSI Akram - 3013Document3 pagesStandardisation Des AMDEC Proc - BABASSI Akram - 3013ETTIEN AFFRO SIM2ON100% (1)

- (Mfe) KanbanDocument87 pages(Mfe) KanbanWissal HajjajiPas encore d'évaluation

- Suivi de Performances Logistique PDFDocument61 pagesSuivi de Performances Logistique PDFOussama Ben Chikh CheffahPas encore d'évaluation

- L Interet de La Maitrise Des Processus Pour La Gestion Des EntrepotsDocument40 pagesL Interet de La Maitrise Des Processus Pour La Gestion Des EntrepotsFatima-zahra Damouh100% (2)

- Exposé VSM Déf PDFDocument13 pagesExposé VSM Déf PDFDiomandePas encore d'évaluation

- Resume Article VSMDocument5 pagesResume Article VSMhiba hmitoPas encore d'évaluation

- Just À TempsDocument12 pagesJust À TempsIbtissam AnoirPas encore d'évaluation

- Gestion de La ProductionDocument5 pagesGestion de La ProductionSalah Eddine Chouikh100% (1)

- Gpa FinalDocument32 pagesGpa FinalAbderazaq RahmaouyPas encore d'évaluation

- TP2 Erp PDFDocument4 pagesTP2 Erp PDFBougaalech Med AminePas encore d'évaluation

- Management Des Ressources de La ProductionDocument4 pagesManagement Des Ressources de La ProductionAhlam AbadiPas encore d'évaluation

- 1.correction Exercice TABLEAU DE BORDDocument11 pages1.correction Exercice TABLEAU DE BORDkerkeni100% (1)

- Rapport ERP Mini-Projet 1Document23 pagesRapport ERP Mini-Projet 1FATIMAPas encore d'évaluation

- Diagnostic D'audit PLCCDocument107 pagesDiagnostic D'audit PLCCkenza bouaalamPas encore d'évaluation

- Etude de Cas Modèle ScorDocument1 pageEtude de Cas Modèle ScorNIZARPas encore d'évaluation

- Rapport Pfe Mim YoussefpdfDocument111 pagesRapport Pfe Mim YoussefpdfBoutaina EttorchiPas encore d'évaluation

- MRPDocument6 pagesMRPdoubePas encore d'évaluation

- Tableau de Bord EntrepôtDocument17 pagesTableau de Bord EntrepôtNaoual el fasiPas encore d'évaluation

- DmaicDocument4 pagesDmaicNOUHAYLA MAJDOUBIPas encore d'évaluation

- Audit InterneDocument60 pagesAudit InterneMohamed toraiPas encore d'évaluation

- Chap 4Document30 pagesChap 4radhoinezerellyPas encore d'évaluation

- Dossier Final Eval Frs Evaluation Des FournisseursDocument84 pagesDossier Final Eval Frs Evaluation Des FournisseurssapmaryPas encore d'évaluation

- Gestion Des Stocks Notions de BaseDocument33 pagesGestion Des Stocks Notions de BaseMIANOPas encore d'évaluation

- Outils DmaicDocument16 pagesOutils DmaicANASS KHADRAOUIPas encore d'évaluation

- Etude Cas KaizenDocument58 pagesEtude Cas KaizenZachary Didi100% (2)

- Six Sigma Overview: Fethi Derbeli - 2021Document36 pagesSix Sigma Overview: Fethi Derbeli - 2021thouraya hadj hassenPas encore d'évaluation

- ScriptDocument8 pagesScriptbenkhiate mouadPas encore d'évaluation

- Cours Sur La Gestion de La ProductionDocument8 pagesCours Sur La Gestion de La ProductionmerrysemPas encore d'évaluation

- Evaluation de La Gestion Des Stock Au Sein de L'entreprise PDFDocument67 pagesEvaluation de La Gestion Des Stock Au Sein de L'entreprise PDFdrastop100% (1)

- Diagramme Des AffinitesDocument6 pagesDiagramme Des Affinites4geniecivilPas encore d'évaluation

- Cours Gestion Production IMI CIGMA Settat 2012Document136 pagesCours Gestion Production IMI CIGMA Settat 2012Youssef LeSafio100% (1)

- Ch1-Mise en Place D'un PDPDocument7 pagesCh1-Mise en Place D'un PDPAbir BøukërPas encore d'évaluation

- Activites L Inventaire Et Son CorrigeDocument9 pagesActivites L Inventaire Et Son CorrigeMerouane AllalouPas encore d'évaluation

- Questionnaire Detection Defaillance PDFDocument2 pagesQuestionnaire Detection Defaillance PDFAbdellatif MitrabPas encore d'évaluation

- Gestion Production License PDFDocument36 pagesGestion Production License PDFousmanePas encore d'évaluation

- MRP Et Kanban CDGDocument13 pagesMRP Et Kanban CDGmeryem100% (1)

- Support de Cours Logistique Industrielle Partie I&II-1Document310 pagesSupport de Cours Logistique Industrielle Partie I&II-1anouar goutouPas encore d'évaluation

- Chapitre 3 Méthode MRP PDFDocument7 pagesChapitre 3 Méthode MRP PDFachraf weslatiPas encore d'évaluation

- La LA GESTION COOPERATIVE - THEORIE ET PRATIQUE: De la spécificité à l’avantage concurrentiel - Émergence d’un nouveau paradigmeD'EverandLa LA GESTION COOPERATIVE - THEORIE ET PRATIQUE: De la spécificité à l’avantage concurrentiel - Émergence d’un nouveau paradigmePas encore d'évaluation

- Évaluations nationales des acquis scolaires, Volume 3: Mettre en oeuvre une évaluation nationale des acquis scolairesD'EverandÉvaluations nationales des acquis scolaires, Volume 3: Mettre en oeuvre une évaluation nationale des acquis scolairesÉvaluation : 1 sur 5 étoiles1/5 (1)

- La Convention collective: Savoir la négocier, l'interpréter, l'appliquerD'EverandLa Convention collective: Savoir la négocier, l'interpréter, l'appliquerÉvaluation : 5 sur 5 étoiles5/5 (1)

- Gest Bud Chap 3Document16 pagesGest Bud Chap 3soubirountepPas encore d'évaluation

- ERP-brief Production-V4.4-5Document9 pagesERP-brief Production-V4.4-5wilawanarchaPas encore d'évaluation

- Microsoft Word - La Planification IndustrielleDocument7 pagesMicrosoft Word - La Planification IndustriellePrincia BitoriPas encore d'évaluation

- L'entreprise Et Gestion Dentreprise-3Document7 pagesL'entreprise Et Gestion Dentreprise-3larra benmoulaPas encore d'évaluation

- ExplicationDocument4 pagesExplicationHibat-Allah HichamPas encore d'évaluation

- TD1 Emsi 2020Document3 pagesTD1 Emsi 2020jouaitiPas encore d'évaluation

- Les Concepts Fondamentaux de La Supply ChainDocument15 pagesLes Concepts Fondamentaux de La Supply ChainYoussef choukriPas encore d'évaluation

- Avions Legers PDFDocument180 pagesAvions Legers PDFAdnen Laamouri100% (2)

- Electro C in Tique 2Document18 pagesElectro C in Tique 2Omar FaroukPas encore d'évaluation

- Optimisation Des Flux Logistiques: Vers Une Gestion Avancée de La Situation de CriseDocument200 pagesOptimisation Des Flux Logistiques: Vers Une Gestion Avancée de La Situation de Crisehamza0% (1)

- Gestion de StocksDocument57 pagesGestion de StocksHossin Zoubah100% (1)

- FamilleMetierSupplyChainManagemen HDDocument51 pagesFamilleMetierSupplyChainManagemen HDIliass MahrazPas encore d'évaluation

- Kbiswas,+12506559 1997 10511299Document52 pagesKbiswas,+12506559 1997 10511299jouaitiPas encore d'évaluation

- الامتحان الوطني في مادة الفيزياء والكيمياء 2018 علوم فيزيائية ترجمة فرنسية الدورة العاديةDocument16 pagesالامتحان الوطني في مادة الفيزياء والكيمياء 2018 علوم فيزيائية ترجمة فرنسية الدورة العاديةjouaitiPas encore d'évaluation

- TD 1Document2 pagesTD 1jouaitiPas encore d'évaluation

- M07 Etude Des Moteurs ThermiquesDocument42 pagesM07 Etude Des Moteurs Thermiquesbaptichosendy100% (1)

- Electrostatique ElectrocinetiqueDocument95 pagesElectrostatique Electrocinetiqueabdelhakim100% (1)

- Cours Electrostatique 2Document63 pagesCours Electrostatique 2jouaitiPas encore d'évaluation

- Gestion de Projet UniversitéDocument52 pagesGestion de Projet Universitéomar sediraPas encore d'évaluation

- Chap 2, 3 Et 4Document63 pagesChap 2, 3 Et 4jouaitiPas encore d'évaluation

- Chap 1Document34 pagesChap 1jouaitiPas encore d'évaluation

- ThèseDocument29 pagesThèseSahbi SkPas encore d'évaluation

- Exercice 1:: Pr. Chouaib ENNAWAOUIDocument2 pagesExercice 1:: Pr. Chouaib ENNAWAOUIjouaitiPas encore d'évaluation

- Cours 5 - Gestion de ProjetsDocument46 pagesCours 5 - Gestion de ProjetsMuhiziStanPas encore d'évaluation

- TD5 Exercice 1:: Pr. Chouaib ENNAWAOUIDocument2 pagesTD5 Exercice 1:: Pr. Chouaib ENNAWAOUIjouaitiPas encore d'évaluation

- Cours Ro Chap2 PDFDocument42 pagesCours Ro Chap2 PDFjouaitiPas encore d'évaluation

- RODocument53 pagesROmaximinPas encore d'évaluation

- Serie PL 3 - CompressedDocument2 pagesSerie PL 3 - CompressedjouaitiPas encore d'évaluation

- Rech Operation NelleDocument24 pagesRech Operation NellesokoboliPas encore d'évaluation

- CoursDocument79 pagesCoursKaram Nirmine El HatimiPas encore d'évaluation

- Cours1 Ro FormulationDocument23 pagesCours1 Ro Formulationjouaiti100% (1)

- Serie PL 1 CorrigéDocument8 pagesSerie PL 1 CorrigéYassine IrouMenPas encore d'évaluation

- Structure REFECTOIRE SODIGAZ PDFDocument44 pagesStructure REFECTOIRE SODIGAZ PDFheheheyPas encore d'évaluation

- Distr ProbaDocument37 pagesDistr ProbaOumaima OughnimaPas encore d'évaluation

- TD2 MCC Corrigé InfotroniqueDocument3 pagesTD2 MCC Corrigé InfotroniqueRima AlayaPas encore d'évaluation

- Exos PDT Conjugaison G1Document16 pagesExos PDT Conjugaison G1Olivier Benard100% (1)

- Les Thèmes Du Dalf C1Document28 pagesLes Thèmes Du Dalf C1Ioana Babarus100% (1)

- Mur Types PDFDocument76 pagesMur Types PDFWafaa ElyaâgoubiPas encore d'évaluation

- Matièreexamen 4 Ème Aet DDocument6 pagesMatièreexamen 4 Ème Aet DToby 17Pas encore d'évaluation

- Jeremie Gouyon Ok-2Document289 pagesJeremie Gouyon Ok-2leucinedijaPas encore d'évaluation

- Dictionnaire Amoureux Des Dieux Et Des DéessesDocument273 pagesDictionnaire Amoureux Des Dieux Et Des DéessesKone Assane100% (1)

- Chimie QuantiqueDocument5 pagesChimie Quantiquedavinccicode100% (1)

- Act2 1Document4 pagesAct2 1nassima ghallabiPas encore d'évaluation

- Cours OrdonnacementDocument17 pagesCours OrdonnacementMed ArefPas encore d'évaluation

- AFAM - Projet de RechercheDocument23 pagesAFAM - Projet de RechercheAlbert Francis Abega MekongoPas encore d'évaluation

- Karim, Ousmane Socé PDFDocument27 pagesKarim, Ousmane Socé PDFL’unique SuperboyPas encore d'évaluation

- Solution TD3 Module POO Univ OuarglaDocument7 pagesSolution TD3 Module POO Univ OuarglaEmna KanzariPas encore d'évaluation

- Methode de TravailDocument2 pagesMethode de Travailamal akhoulouPas encore d'évaluation

- Composition Et Correction Français 1AP T2Document4 pagesComposition Et Correction Français 1AP T2Boud Aek100% (1)

- S o Mortaiseuse MechesDocument2 pagesS o Mortaiseuse Mechesp bwPas encore d'évaluation

- Cours de Gestion de Production 1.2.3 Gmp2 VPDocument30 pagesCours de Gestion de Production 1.2.3 Gmp2 VPMohamed SabrePas encore d'évaluation

- Chauffeur SPLDocument1 pageChauffeur SPLmeryem.vfsPas encore d'évaluation

- Sup'air SellettesDocument1 pageSup'air SellettesStefanoPas encore d'évaluation

- Catalogue PHOTOFLEX en FrancaisDocument26 pagesCatalogue PHOTOFLEX en FrancaisAllanlitwinPas encore d'évaluation

- Les Bases de La Thermodynamique 2 Chapitre II PDFDocument11 pagesLes Bases de La Thermodynamique 2 Chapitre II PDFmahdi amraouiPas encore d'évaluation

- Hygiène HospitalièreDocument4 pagesHygiène HospitalièreJamal MalouPas encore d'évaluation

- Examples Questions Examen AcoustiqueDocument4 pagesExamples Questions Examen AcoustiquePierreFontenellePas encore d'évaluation

- Page D'accueil - Espace Élèves - PRONOTE 2023.0.2.7 - Centre National d' Enseignement E-LearningDocument1 pagePage D'accueil - Espace Élèves - PRONOTE 2023.0.2.7 - Centre National d' Enseignement E-LearningzhcczgfbmwPas encore d'évaluation

- CPS ClimatisationDocument2 pagesCPS Climatisationilyass tourkiPas encore d'évaluation

- Item 362 - AesDocument4 pagesItem 362 - AesSofia RhellabPas encore d'évaluation

- Syllabus LAITS ET PRODUITS LAITIERS - 2Document3 pagesSyllabus LAITS ET PRODUITS LAITIERS - 2Gedion DouaPas encore d'évaluation

- Soukhoï Su-57 - WikipédiaDocument10 pagesSoukhoï Su-57 - WikipédiaMohamed Lamine TourePas encore d'évaluation