Académique Documents

Professionnel Documents

Culture Documents

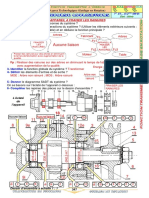

Reducteur

Reducteur

Transféré par

Sonea RazvanCopyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Signaler ce documentDroits d'auteur :

Formats disponibles

Reducteur

Reducteur

Transféré par

Sonea RazvanDroits d'auteur :

Formats disponibles

Mthodologie de calcul et de

conception dun REDUCTEUR

dengrenage cylindrique ou conique

GINA STOICA ( Universit POLITEHNICA de Bucarest )

BERNARD LEDUC (Universit Libre de Bruxelles )

2009

A mon professeur,

Cet aide mmoire est le fruit dune collaboration que jai ralise avec le

professeur Bernard LEDUC de lUniversit LIBRE de Bruxelles et qui sest droul

pendant plusieurs mois. Le livre sur lequel sest appuy notre travail a le titre

Transmisii mecanice cu reductoare intr-o treapta dont les auteurs sont Mihai MUSAT

et Gina STOICA et qui a connu des adaptations et modifications successives depuis 1998,

lanne de sa publication.

Le public immdiat auquel sadresse cet aide mmoire est constitu par les

tudiants de lUniversit LIBRE de Bruxelles et ceux de lUniversit POLITEHNICA

de Bucarest, spcialiss en Gnie Mcanique.

Tout d'abord, je tiens remercier mon ancien collgue, M. Mihai MUSAT, qui a

reprsent pour moi un modle de professeur et qui m'a donn l'opportunit de dcouvrir

le domaine des lments des machines. Cest toujours grce lui que jai russi

dcouvrir les mthodes pdagogiques et la passion pour ce mtier important celui de

professeur ! Merci, Professeur, d'avoir pris le temps de rpondre mes nombreuses

questions.

J e suis galement reconnaissante M. Mihai MUSAT de s'tre toujours souci de

ma comprhension quant aux problmes abords. Un grand merci encore M. Mihai

MUSAT pour sa gentillesse, sa disponibilit, son professionnalisme, son soutien pendant

toutes les annes de collaboration.

J e ddie ce travail M. Mihai MUSAT.

Gina Florica STOICA

Introduction .................................................................................................................

SCHEMAS CINEMATIQUES DES TRANSMISSIONS MECANIQUES ...........

1. Calcul cinematique et energetique .........................................................................

1.1. Choix du moteur electrique ........................................................................

1.2. Calcul cinematique .....................................................................................

1.2.1 Determination des rapports de transmission ................................

1.2.2. Calcul de la vitesse de rotation des arbres ..................................

1.3. Calcul energetique ......................................................................................

1.3.1. Calcul des puissances transmises par les arbres ..........................

1.3.2. Calcul des moments de torsion transmis par les arbres .............

2. Dimensionnement preliminaire des arbres ...........................................................

3. Calcul de la transmission par courroies trapezoidales .......................................

4. Dimensionnement preliminaire des engrenages ..................................................

4.1. Choix des materiaux pour les roues dentes et des traitements

thermiques ou thermochimiques ..............................................................

4.2. Dimensionnement preliminaire des engrenages .........................................

4.2.1. Dimensionnement preliminaire dun engrenage cylindrique

exterieur a denture hlicodale ..................................................

4.2.2. Pre-dimensionnement dun engrenage conique a denture droite

5. Elements geometriques des roues dentes ............................................................

5.1. Elements geometriques des roues cylindriques a denture helicodale .

5.2. Elements geometriques des roues dentees coniques a denture droite pour

un engrenage orthogonal ( ) ............................................................

o

90 =

6. Calcul des forces dans les engrenages ...................................................................

6.1. Forces dans un engrenage cylindrique helicoidal ......................................

6.2. Forces dans un engrenage conique a denture droite ...................................

7. Verifications des engrenages ..................................................................................

7.1. Verification des conditions de taillage et dengrenement ..........................

7.1.1. Verification du sous-taillage des dents .......................................

7.1.2. Verification de la continuite de lengrenement ...........................

7.1.3. Verification des interferences des dents ......................................

7.1.4. Verification du jeu a la tete des dents .........................................

7.1.5. Verification de lpaisseur des dents sur le cercle de tte ...........

7.2 Verification de la resistance de la denture des roues dentes .....................

7.2.1. Verification de la sollicitation au pied de la dent ........................

7.2.1.1. Cas des engrenages cylindriques denture Helicoidale .

7.2.1.2. Cas des engrenages coniques a denture droite .............

7.2.2.Verification de la resistance a la pression superficielle

(verification au pitting) ................................................................

7.2.2.1. Cas des engrenages cylindriques denture helicoidale

7.2.2.2. Cas des engrenages coniques a denture droite .............

8. Dimensionement des arbres ...................................................................................

9. Choix et verification des clavettes ..........................................................................

10. Calcul des reactions. Trace des diagrammes des moments flechissants et des

moments de torsion ...............................................................................................

11. Choix et verification des roulements ...................................................................

12. Choix et verification des accouplements .............................................................

12.1. Accouplement elastique a boulons ...........................................................

12.2. Accouplements a flasques ........................................................................

13. Verification des arbres .........................................................................................

14. Choix du lubrifiant et du systeme de graissage des engrenages .......................

15. Elements energetiques des reducteurs a roues dentees .....................................

15.1. Calcul du rendement total du reducteur ...................................................

15.2. Calcul de la temperature de fonctionnement du reducteur .......................

16. Elements constitutifs des reducteurs de tours a roues dentees cylindriques et

coniques ...............................................................................................................

16.1. Construction des roues dentees cylindriques et coniques ........................

16.2. Construction des carters ...........................................................................

Bibliographie ...............................................................................................................

INTRODUCTION

La formation de lingnieur mcanicien requiert la ralisation de projets mettant en

oeuvre des organes de machine. Un tel projet comporte une phase de calcul et de

dimensionnement suivi dune phase de conception et de dessin.

Tout projet mcanique doit imprativement respecter des normes de secteur et

valoriser les expriences antrieures. On se propose de raliser un projet de transmission

mcanique dutilisation gnrale. Cette transmission est compose dun rducteur roues

dentes cylindriques ou coniques, dune transmission par courroies trapzodales et dun

accouplement.

Ce projet sera loccasion pour ltudiant dillustrer par ce cas pratique une

mthodologie de conception base sur le calcul des organes des machines et de la

normalisation. Ltudiant doit suivre les tapes successives du projet en se rferant chaque

fois que ncessaire aux annexes.

SCHEMAS CINEMATIQUES DES TRANSMISSIONS MECANIQUES

Le schma de principe dune transmission mcanique rducteur est indiqu sur la figure1.

Fig. 1. Schma de principe dune transmission mcanique

(ME - moteur lectrique; TCT - transmission par des courroies trapzodales; RT - rducteur de

vitesse roues dentes; C accouplement, MR- machine rceptrice)

En partant de ce schma simple, on peut obtenir beaucoup de variantes qui diffrent

par le positionnement dans lespace des lments de la transmission, par le type des roues

dentes (cylindriques, coniques) et leur disposition lintrieur du rducteur de vitesse, par

le nombre dtages de rduction dans le rducteur, par le type de couplage utilis

(accouplement lastique boulons, accouplement rigide) etc.

1

B

D

A

C

1

2

I

II

a)

C

D

A

B

1

I I

2

I

b)

Fig. 2. Schmas cinmatiques des rducteurs de vitesse utilisant des roues

dentes cylindriques ou coniques.

a) Rducteur roues dentes cylindriques denture hlicodale

b) Rducteur roues dentes coniques denture droite

Dans ces schmas, les arbres sont nots I et II (de lentre vers la sortie), les roues dentes

sont notes 1 et 2, les paliers sont respectivement A et B pour larbre I dentre, C et D

pour larbre II de sortie.

Les donnes initiales (grandeurs dentre) pour le calcul de la transmission

mcanique sont: la vitesse de rotation de larbre de sortie du rducteur (entre dans la

machine rceptrice) n

II

(en tr/min) ,la puissance de cet arbre P

II

(en kW) et la vitesse de

rotation vide du moteur lectrique dentranement (en tr/min). Parfois on impose

galement le rapport de rduction de la transmission par courroies i

TCT

, ou lintervalle de

fonctionnement entre deux changements des roulements L

h

(en heures).

2

1. CALCUL CINEMATIQUE ET ENERGETIQUE

1.1. CHOIX DU MOTEUR ELECTRIQUE

A partir des donnes initiales, on dtermine la puissance et la vitesse de rotation du

moteur dentranement. Les donnes gomtriques rsulteront des valeurs standardises

trouves dans les catalogues des fabricants de moteurs lectriques.

La puissance ncessaire au moteur, P

M,

sobtient en considrant la puissance la

sortie du rducteur, P

II

et les pertes nergtiques des lments composants la transmission,

exprimes par leurs rendements:

12

2

a r TCT

II

tot

II

M

P P

P

= =

(1.1)

O:

tot

- est le rendement total de la transmission mcanique;

TCT

- est le rendement de la transmission par des courroies trapzodales;

r

- est le rendement dune paire de roulements

12

a

- est le rendement de lengrenage

Dans le tableau 1.1 on indique des ordres de grandeur des rendements de quelques couples

de frottement prsents dans une transmission mcanique.

Tableau 1.1 : Rendements de quelques couples de frottement

Couples de frottement Rendement

Engrenage cylindrique 0,97 .. 0,99

Transmission par courroies

trapzodales

0,94 .. 0,97

Paire de roulements 0,99 . 0,995

Pour tre du ct de la scurit, il faut calculer la puissance ncessaire au moteur

dentranement en utilisant les valeurs infrieures des intervalles mentionns pour chacun

des rendements. Connaissant la vitesse de rotation de marche vide du moteur lectrique,

on choisit dans le catalogue des fabricants le moteur adquat.

Lannexe 1 prsente les principales caractristiques fonctionnelles et dimensionnelles de

quelques moteurs asynchrones.

La puissance qui sera utilise dans les calculs ultrieurs, P

M

sera celle dtermine

conformment la relation (1.1), et la vitesse de rotation sera une des valeurs de marche en

charge, n

M

prise des tableaux de lannexe 1.

3

1.2. CALCUL CINEMATIQUE

1.2.1. Determination des rapports de transmission

Le rapport de transmission total de la transmission mcanique est:

II M tot

n n i / = (1.2)

On peut crire:

(1.3)

2 1

= i i i

TCT tot

Cest dire (1.4)

TCT tot

i i i /

2 1

=

O est le rapport de transmission du rducteur de vitesse

2 1

i

Pour un engrenage cylindrique, le rapport de transmission recommand se situe entre

2,5 et 6,3 (max. 10). Les valeurs nominales des rapports de transmission sont standardises

(v. le tableau 1.2)

2 1

i

Tableau 1.2 : Rapports de transmission nominaux

I II I II I II

1,00 1,00 2,00 2,00 4,00 4,00

1,12 2,24 4,50

1,25 1,25 2,50 2,50 5,00 5,00

1,40 2,80 5,60

1,60 1,60 3,15 3,15 6,30 6,30

1,80 3,55 7,10

I - Valeurs recommands

II - Valeurs Admises

1.2.2. Calcul de la vitesse de rotation des arbres

En connaissant la vitesse de rotation en charge du moteur,

M

n et les rapports de la

transmission par courroies et de lengrenage , on peut calculer la vitesse de

rotation des arbres:

TCT

i

12

i

RT I II TCT M I

i n n i n n / ; / = = (1.5)

La valeur calcule de la vitesse de rotation de larbre de sortie du rducteur , est

diffrente de celle donne dans lnonc du projet. Dans une tape ultrieure du calcul

(choix final des nombres des dents pour les quatre roues dentes) on va imposer la

condition que le rapport de transmission effectif du rducteur ne diffre pas de celui donn

initialement par la relation (1.4), de plus de 3 %.

II

n

4

1.3. CALCUL ENERGETIQUE

1.3.1. Calcul des puissances transmises par les arbres

En partant de la puissance de sortie du rducteur (donne initialement), on

calcule les puissances reues par chacun des arbres de la transmission:

II

P

- la puissance reue par larbre I:

12

a r

II

I

P

P

= (1.6)

- la puissance reue par larbre du moteur:

2

12

r a TCT

II

TCT

I

M

P P

P

= = (cf.1.1)

1.3.2. Calcul des moments de torsion transmis par les arbres

Si la puissance est introduite en kW et la vitesse de rotation en tr/min, le moment

de torsion des arbres I et II est donn par la relation :

II I

II I

II I t

n

P

M

,

, , 4

,

10 955 = [N mm] (1.7)

2. DIMENSIONNEMENT PRELIMINAIRE DES ARBRES

Les arbres du rducteur sont sollicits en torsion et en flexion. Dans cette phase du

projet, la flexion ne peut pas tre prise en compte, parce quon ne connat ni les forces qui

chargent les arbres, ni les distances entre les appuis, ni la localisation des forces entre les

appuis.

Donc, pour obtenir des valeurs indicatives des diamtres des arbres, on va faire leur

dimensionnement prliminaire en torsion et pour tenir compte de lexistence de la flexion,

on va travailler avec des valeurs admissibles

at

rduites (usuellement

at

=1012 N/mm

2

pour les arbres I et II).

La relation de dimensionnement prliminaire est:

3

16

at

t

M

d

= (2.1)

Sur base des diamtres obtenus ( v. 2.1) les normes relatives aux dimensions des

bouts darbres ( annexe 2) permet de fixer les diamtres nominaux et les longueurs.

5

Pour le bout de larbre II sur lequel on fait le montage de laccouplement, il faut

galement consulter les donnes relatives soit laccouplement lastique goupilles

(Annexe 3) soit laccouplement rigide (Annexe 4) pour assurer la compatibilit.

3. CALCUL DE LA TRANSMISSION PAR COURROIES

TRAPEZOIDALES

Le calcul de la transmission par courroies trapzodales arbres parallles est

standardis. Les grandeurs dentre sont: la puissance larbre du moteur

dentranement (kW), la vitesse de rotation (tr/min), le rapport de la

transmission par courroies .

M c

P P =

M

n

TCT

i

Les tapes du calcul sont:

a Le choix du type de la courroie est fait sur base du nomogramme de la figure

3.1 pour les courroies trapzodales troites, en fonction de la puissance larbre

moteur

M

P et de la vitesse de rotation .

M

n

Pour les profils de courroies situes sur les nomogrammes la proximit des limites entre

les domaines, on recommande de choisir le type de courroie se trouvant sous la ligne

oblique. Dans le tableau 3.1 on a indiqu les lments gomtriques des sections des

courroies et leurs longueurs ltat libre.

Fig. 3.1. Nomogramme pour le choix des courroies trapzodales troites

6

2

1

F

0

F

o

A

/2

Fig. 3.2. Forces dans les courroies trapzodales troites

b Le choix du diamtre de la poulie la plus petite est fait en fonction du

type de courroie, en respectant les indications des normes. Le tableau 3.2 prsente un

extrait de cette norme.

1

p

D

c Le calcul du diamtre de la poulie la plus grande est fait avec la relation:

1 2

p TCT p

D i D = (3.1)

Sil ny a pas de restrictions, on augmente les diamtres la valeur la plus proche du

tableau 3.2 .

d On choisit prliminairement la distance entre les axes A:

) ( 2 ) ( 7 , 0

2 1 2 1

p p p p

D D A D D + + (3.2)

e Langle entre les branches de la courroie:

A

D D

p p

2

arcsin 2

1 2

= (3.3)

f Langle denroulement sur la poulie la plus petite :

et sur la poulie la plus grande =

o

180

1

+ =

o

180

2

g La longueur de la courroie a ltat libre:

A

D D D D

A D D A L

p p p p

p p p

4

) (

2

) (

2 ) (

360 2

cos 2

2

2 1

1 2 2 1

2 1

+

+

+ + + =

(3.4)

La longueur ltat libre de la courroie est augmente jusqu la valeur

standardise la plus proche (tableau 3.1).

Avec la valeur normalise choisie pour , on recalcule A en utilisant la relation

(3.4) et

p

L

2 1

, , .

h La vitesse priphrique de la courroie:

60000

1 M

n Dp

v

=

(m/s) (3.5)

7

Tableau 3.1 : Courroies trapzodales. Dimensions et longueurs initiales

Longueurs initiales

L

p

mm

Type

Courr

oie

Dimensions

Caractristiq

ues

de la section

l

p

xh

a

mm

h h

mm

D

max

mm

degrs

Minimu

m

Maximu

m

D

p min

mm

Section

de la

courroie

A

c

cm

2

SPZ 8,5x8,0 - 80,4 2,0 630 3550 71 0,54

SPA 11,0x10 - 100,5 2,8 800 4500 100 0,90

SPB 14,0x13 - 130,5 3,5 1250 8000 160 1,50

16x15 16,0x15 - 150,5 4,0 1600 10000 200 1,98

SPC 19,0x18 - 180,6 4,8

400,1

2000 12500 224 2,78

400 500 630 800 1000 1250 1600 2000 Preferes

2500 3150 4000 5000 6200 8000 10000 12500

450 560 710 900 1120 1400 1800 2240

Longueurs

initiales

L

p

, mm

A viter

2800 3550 4500 5600 7100 9000 11200 -

Exemples de notation: SPA 2000; (courroie trapzodale troite type SPA, ayant la

longueur initiale L

p

=2000 mm).

Tableau 3.2 : Srie des diamtres des poulies (mm).

p

D

63 71 80 90 112 125 140 160 180 200 224 250 280 315 400

450 500 560 630 710 800 900 1120 1250 1400 1600 1800 2000 2500

On recommande que la vitesse priphrique de la courroie trapzodale ne dpasse pas 30

m/s pour les courroies trapzodales troites.

i Le nombre prliminaire de courroies est calcul avec la relation:

0

0

P c c

P c

z

L

c f

=

(3.6)

o:

L

c - coefficient de longueur qui est choisi dans le tableau 3.3 en fonction de la longueur

de la courroie ltat libre, .

p

L

f

c - coefficient de fonctionnement qui est choisi en fonction de la nature de la machine

dentranement et de la machine entrane ( =1).

f

c

c - coefficient denroulement donn par la relation:

( )

1

180 003 , 0 1

= c

8

0

P - puissance nominale transmise par une courroie choisie dans les tableaux de lannexe

5 . Pour des valeurs intermdiaires des paramtres , et on va utiliser

linterpolation linaire.

M

n

1

p

D

TCT

i

0

z - nombre prliminaire des courroies.

Tableau 3.3 : Coefficient de longueur C

L

Longueur

primitive de la

courroie L

p

[mm]

Type de courroie

SPZ SPA SPB SPC

400

450

500

560

630 0,82

710 0,84

800 0,86 0,81

900 0,88 0,83

1000 0,9 0,85

1120 0,93 0,87

1250 0,94 0,89 0,82

1400 0,96 0,91 0,84

1600 1,00 0,93 0,86

1700 1,01 0,94 0,87

1800 1,01 0,95 0,88

2000 1,02 0,96 0,90

2240 1,05 0,98 0,92 0,82

2500 1,07 1,00 0,94 0,86

2800 1,09 1,02 0,96 0,88

3150 1,11 1,04 0,98 0,90

3550 1,13 1,06 1,00 0,92

3750 - 1,07 1,01 0,93

4000 - 1,08 1,02 0,94

Le nombre final de courroies:

z

c

z

z

0

=

o

z

c est le coefficient du nombre de courroies donn dans le tableau 3.4.

Le nombre rsultant est arrondi jusqu une valeur entire. On recommande . z 6 z

Tableau 3.4 : Coefficient du nombre de courroies

z

c

Nombre de courroies

0

z

z

c

23 0,95

4.6 0,90

plus de 6 0,85

9

j La frquence des changements de direction des courroies se calcule avec la

relation:

p

L

x f

v

10

3

= (Hz) (3.7)

o:

x nombre de poulies ( x=2)

v vitesse priphrique de la courroie, en m/s.

p

L - longueur ltat libre de la courroie (valeur normalise choisie), en mm.

On recommande dviter de dpasser, pour la frquence des changements de

direction, 40 Hz pour les courroies tisses, et 80 Hz pour les courroies fil central.

k La force priphrique transmise:

v

P

F

c

=

3

10 (N) (3.8)

La force qui sollicite lappui des arbres est :

0

F

(N) (3.9) F F ) 2 ..... 5 , 1 (

0

=

10

4. DIMENSIONNEMENT PRELIMINAIRE DES

ENGRENAGES

4.1. CHOIX DES MATERIAUX POUR LES ROUES DENTES ET DES

TRAITEMENTS THERMIQUES OU THERMOCHIMIQUES.

Les roues dentes cylindriques ( denture droite ou hlicodale) et coniques qui sont

utilises pour les rducteurs sont des organes de machines fortement sollicits. Les principales

sollicitations (pour lesquelles on ralise le calcul de rsistance) sont la flexion au pied de la

dent (effort unitaire,

F

) et la pression hertzienne au contact des flancs (effort unitaire,

H

).

Ces deux sollicitations varient priodiquement dans le temps. Par consquent, pour le

dimensionnement des engrenages, on doit connatre les caractristiques mcaniques gnrales

des matriaux utiliss (la limite de rupture, la limite dlasticit, la duret, etc.) et les valeurs

de la rsistance la fatigue pour les sollicitations susmentionnes (

lim F

et

lim H

). Les

valeurs des rsistances sont dtermines par des essais effectus sur des prouvettes (roues

dentes) au moyen de bancs dessais spcialiss.

Les roues dentes utilises dans la construction des machines peuvent tre ralises en

aciers lamins, forgs ou couls mais aussi en fonte, en alliages non ferreux (laiton, cuivre,

alliages daluminium, etc.) et quelques fois mme en plastique.

On utilise usuellement les aciers lamins ou forgs pour la construction des roues dentes

cylindriques et coniques des rducteurs de vitesse qui doivent transmettre une puissance

significative.

Les aciers utiliss pour la construction des roues dentes peuvent tre diviss en deux

groupes, en fonction du traitement thermique ou thermochimique quils subissent:

- aciers amliors ou normaliss pour lesquels la duret Brinell du flanc de la dent

aprs le traitement est infrieure 3500 N/mm

2

;

- aciers durcis ayant subi des traitements thermiques (trempe aprs chauffage la

flamme) ou thermochimiques (cmentation, nitruration). Leur duret Brinell aprs le

traitement est suprieure 3500 N/mm

2

.

Le tableau 4.1 prsente les principales sortes daciers utiliss pour lexcution des

roues dentes cylindriques et coniques des rducteurs de vitesse ainsi que les caractristiques

mcaniques ncessaires pour le dimensionnement des engrenages.

11

4.2. DIMENSIONNEMENT PRELIMINAIRE DES ENGRENAGES

4.2.1. Dimensionnement prliminaire dun engrenage cylindrique extrieur

denture hlicodale

Lors du dimensionnement prliminaire dun engrenage cylindrique denture

hlicodale, on dtermine lentraxe a, le module normal , langle dhlice de la denture

n

m ,

les nombres de dents des deux roues et les dports des dentures des roues dans le cas des roues

denture corrige.

Les tapes du calcul sont:

a Dtermination de lentraxe a.

En utilisant la relation de calcul de la sollicitation hertzienne (pitting) pour le

dimensionnement, on obtient la distance minimale entre les axes conformment la relation:

3

2

lim

2

) 1 (

+

W R HN

H

H

H M

a

t H V A

Z Z K

S

Z Z Z

u

M K K K

u a

pignon

(4.1)

O:

petit

grand

z

z

u = - rapport des nombres de dents ( ). 1 > u

Pour les engrenages rducteurs

2 1

= i u (rapport de transmission).

A

K - facteur de la charge dynamique extrieure. Il dpend de la nature du moteur et du

rcepteur. 1 =

A

K pour les rducteurs dutilisation gnrale.

- facteur dynamique intrieur. On prend

V

K 1 , 1 =

V

K pour le dimensionnement

prliminaire.

- facteur de la rpartition longitudinale de la charge pour la sollicitation hertzienne.

On prend =1,15 pour le dimensionnement prliminaire.

H

K

H

K

- moment de torsion larbre du pignon.

tpignon

M

I

t tpignon

M M

- coefficient de largeur dfini par

a

a

b

a

= o b est la largeur de la roue dente. Il est

choisi dans lannexe 6.

12

M

Z - facteur de matriau. E Z

M

35 , 0 = o

+ =

2 1

1 1

2

1 1

E E E

avec tant respectivement le module dlasticit longitudinal de la roue 1

(E

1

), le module dlasticit longitudinal de la roue 2 (E

2

), le module dlasticit quivalent(E).

E E E , ,

2 1

Pour des engrenages composs de roues en acier,

2

271 mm N Z

M

= .

Z

H

facteur du point de roulement. Z

H

= 177 , au dimensionnement prliminaire.

facteur de la longueur de contact. Pour le pr dimensionnement . Z

= 1

lim H

effort unitaire limite la sollicitation hertzienne, dpend de la nature du matriau

du pignon et du traitement thermique ou thermochimique appliqu (tableau 4.1).

H

S facteur de sret par rapport la sollicitation hertzienne. On utilise la valeur

minimale 25 , 1 =

H

S pour le dimensionnement prliminaire.

K

HN

facteur du nombre de cycles de sollicitation pour la sollicitation hertzienne.

K

HN

= 1 dans le cas des engrenages ayant une dure de fonctionnement illimit.

facteur de rugosit. pour le dimensionnement prliminaire. Z

R

Z

R

= 1

facteur du rapport de la duret des flancs. La valeur utilise pour le dimensionnement

prliminaire est Z

Z

w

w

= 1.

La valeur de la distance entre les axes donne par la relation (4.1) est normalise.

Lannexe 8 est un extrait de la norme. En principe, on choisit la valeur normalise suprieure

celle calcule, mais si la valeur calcule dpasse de moins de 5% une valeur normalise, on

choisit plutt cette dernire .

b - Dtermination du module normal des roues dentes m

n

La valeur minimale ncessaire du module normal de la denture des roues dcoule de la

condition de rsistance la fatigue au pied de la dent. On utilise la relation suivante:

( )

Fx s FN

F

F

a

F F F V A pignon t

n

Y Y K

S

a

Y Y K K K K u M

m

+

lim 2

1

(4.2)

O

- moment de torsion larbre du pignon ;

tpignon

M

I

t tpignon

M M .

F

K facteur de rpartition frontale de la charge. Sa valeur prliminaire est 1 =

F

K .

K

F

facteur de rpartition longitudinale de la charge pour la sollicitation au pied de

la dent. pour le dimensionnement prliminaire. K

F

= 115 ,

13

Y

F

facteur de forme. On prend de manire approximative Y

F

= 225 , pour le

dimensionnement prliminaire.

facteur de langle dhlice . Y Y

= 1pour le dimensionnement prliminaire.

a entraxe ou distance entre les axes des roues. On utilise la valeur normalis choisie

au point a.

F lim

effort unitaire limite (tension) pour la sollicitation la fatigue au pied de la

dent, cest une caractristique du matriau du pignon (cf. tableau 4.1).

F

S facteur de sret pour la sollicitation au pied de la dent. On utilise la valeur

minimale 5 , 1 =

F

S pour le dimensionnement prliminaire.

K

FN

facteur du nombre de cycles de sollicitation au pied de la dent. On

prendK

FN

= 1 pour une dure illimite de fonctionnement des engrenages.

Y

s

facteur de concentration des contraintes. Y

s

= 1 pour le dimensionnement

prliminaire.

Y

Fx

facteur dimensionnel. Sa valeur prliminaire est Y

Fx

= 1.

Les valeurs des autres facteurs( )

a A V

K K , , seront les mmes que celles utilises au

point prcdent (point a).

La valeur calcule pour le module normal est galement normalise (annexe 7). Si

la valeur calcule est infrieure 1 mm, on prend =1 mm. En principe, on choisit dans

les normes la valeur immdiatement suprieure la valeur calcule du module normal. On

peut utiliser aussi la valeur normalise immdiatement infrieure celle calcule si la

diffrence entre les deux est infrieure 5% de la valeur normalise.

m

n

m

n

m

n

c Etablissement de langle dhlice .

On recommande le choix dune valeur de langle dhlice (exprime en degrs)

comprise dans lintervalle

[

. Pour rduire le nombre de manipulations lors de lusinage

de ces engrenages, on recommande lutilisation des valeurs suivantes:

]

8 20

o o

;

- pour des roues dentes excutes en aciers amliors ou en aciers

normaliss (ayant la duret Brinell du flanc <3500 N/mm

2

).

= 15 12

o o

( )

- = pour des roues dentes excutes en aciers durcis superficiellement 10

o

(HB flanc ). 3500

2

N / mm

d Etablissement du nombre de dents du pignon . z

1

On calcule le nombre maximum de dents du pignon en utilisant les valeurs de lentraxe

et du module normal dtermins aux points a et b:

14

( ) u m

a

z

n

+

=

1

cos 2

max 1

(4.3)

On choisit un nombre de dents du pignon satisfaisant aux conditions suivantes: z

1

- z

1

doit tre un nombre entier infrieur calcul avec la relation (4.3). z

1max

- z ; si cette condition nest pas satisfaite, on augmente lentraxe la valeur

normalise immdiatement suprieure celle choisie prcdemment et on recalcule

1

14

m et .

n

z

1

max

- si on choisit un dport positif de la denture pour viter linterfrence de

taillage.

[

z

1

14 17 ;

]

)

- si le nombre de dents du pignonz

1

max

calcul est grand (z

1

max

>24,...,50(80)), on

utilise un nombre de dents z

1

plus petit afin davoir une prcision dexcution:

si . z z

1 1

max

z

1

25

max

e Choix final du module normal m de la denture et des nombres de dents du

pignon ( ) et de la roue ( )

n

z

1

z

2

On recalcule le module normal avec la relation: m

n

( u z

a

m

n

+

=

1

cos 2

1

(4.4)

La valeur donne par la relation (4.4) est re normalise ( cf. point b).

On recalcule

( ) u m

a

z

n

+

=

1

cos 2

1

La valeur de sera la valeur entire immdiatement infrieure la valeur calcule.

On calcule et on choisit

z

1

1

z

2 1 2

i z =

z N

2

. On recommande que ne soit pas divisible par

(si possible prendre et premiers entre eux). Cette condition est satisfaite usuellement

par laddition ou la suppression dune dent la roue.

z

2

z

1

z

1

z

2

f - Calcul du rapport de transmission effectif de lengrenage:

i

z

z

ef

=

2

1

(4.5)

Aprs le dimensionnement prliminaire de lengrenage, une vrification du rapport de

transmission effectif du rducteur simpose :

2 1

i

15

=

1

2

z

z

i

ef

(4.6)

Il faut que lcart entre celui-ci et la valeur donne initialement dans lnonc du projet i

(cf. point 1.2) ne dpasse pas 3%:

RT

% 3 % 100

2 1

2 1

i

i i

ef

i

(4.7)

Si la condition nest pas remplie, on modifie le nombre de dents de la roue choisi au point e.

g. - Calcul du dport de la denture

Le dport de la denture des roues cylindriques a des avantages comme: laugmentation

de la puissance transmise, labsence dinterfrence de taillage, laccroissement du rapport de

transmission. De plus, le dport de la denture permet de choisir la distance de rfrence entre

les axes (correspondant lengrenage ralis par des roues denture non dporte) gale

une valeur standardise. Dhabitude on utilise le dport positif (coefficient de dport x >0), ce

qui implique la croissance de la largeur de la base de la dent (et implicitement la croissance de

la rsistance la flexion de la dent).

a

0

Pour dterminer les valeurs des coefficients de dport du profil des deux roues, on doit

parcourir les tapes suivantes (le calcul sera fait avec une prcision de cinq dcimales):

- on calcule la distance de rfrence entre les axes:

( )

a

m z z

n

0

1 2

2

=

+

cos

(4.8)

a

0

doit satisfaire aux conditions suivantes:

- choisi au point a pour avoir un dport positif de la denture.

NORME

a a

0

- pour que le dport positif produise ses effets bnfiques

et que la diminution de lpaisseur de la tte de la dent ne soit pas exagre.

(

n n NORME

m m a a 3 , 1 ; 4 , 0

0

)

Si ces conditions ne sont pas satisfaites, on modifie soit le nombre de dents de la roue soit

le module normal normalis choisi (on reprend le calcul du point c).

z

2

- on calcule langle de pression sur le cylindre primitif sur le plan frontal

t

t

n

arctg

tg

=

cos

(4.9)

16

O

n

est langle de pression sur le cylindre primitif sur le plan normal.

(

n

= =

0

20

o

0

angle du profil de rfrence).

- on calcule langle dengrnement sur le plan frontal

wt

(angle de pression sur le cylindre de

roulement en plan frontal):

=

t

NORME

wt

a

a

cos arccos

0

(4.10)

- on calcule la somme des dports des deux roues:

( )

n

t wt

s

tg

inv inv

z z x x x

2

2 1 2 1

+ = + = (4.11)

o inv tg

=

180

o

(4.12)

La rpartition des dports du profil sur les deux roues est faite laide du diagramme

de lannexe 9. La procdure est la suivante : on porte en ordonn

2

x

s

et en abscisse

2

2 1

z z +

. Le point obtenu se situe gnralement entre deux lignes et . Le prolongement

des lignes permet dobtenir l origine O du diagramme. En joignant lorigine O et le

point considr, on obtient une droite sur laquelle labscisse fixe le dport .

i

R

1 + i

R

i

R

1 + i

R

1

z

1

x

On calcule ensuite avec la relation :

2

x

( )

1 2 1 1 2

x x x x x x

s

+ = = (4.13)

4.2.2. Pr-dimensionnement dun engrenage conique a denture droite

Lors du dimensionnement prliminaire dun engrenage cylindrique denture

hlicodale, on dtermine la distance entre les axes des roues ou entraxe a, le module

normal , langle dhlice de la denture

n

m , le nombre de dents de la roue et du pignon ainsi

que les dports des dentures des roues (dans le cas des roues denture modifie).

Par contre, lors du dimensionnement prliminaire de lengrenage conique, on

dtermine le diamtre primitif du pignon ( ), le module normal sur le cne frontal

extrieur et le nombre de dent du pignon et de la roue ( , ).

d

1 n

m

z

1

z

2

17

On va tudier le cas des roues coniques denture droite non dporte .

Les tapes du calcul sont :

a. Calcul du diamtre primitif du pignon conique sur le cne frontal extrieur

1

d

En utilisant la relation de calcul de la sollicitation hertzienne (pitting), on va

dimensionner le diamtre primitif du pignon sur le cne frontal moyen, : d

m1

3

2

lim

tpignon

4

1

w R HN

H

H

H M

Rm

H V A

m

Z Z K

S

Z Z

u

K K K M

d

(4.14 )

o:

- moment de torsion larbre du pignon.

tpignon

M

tI tpignon

M M =

A

K - facteur de la charge dynamique extrieure. Il dpend de la nature du moteur et de

la nature de la machine de travail. 1 =

A

K pour des rducteurs dutilisation

gnrale.

- facteur dynamique intrieur. Pour le pr-dimensionnement, on

V

K

prend . 15 , 1 =

V

K

- facteur de la rpartition longitudinale de la charge pour la sollicitation

H

K

hertzienne. On prend =1,35 pour le dimensionnement prliminaire.

H

K

Rm

coefficient de largeur :

Rm

m

b

R

= = 03 035 , , K , avec

b largeur de la roue conique,

R

m

longueur moyenne de la gnratrice du cne primitif.

=

petit

grand

z

z

u le rapport des nombres des dents. Pour les engrenages de type

rducteur u = . Sa valeur a t dtermine au point 1.2.

2 1

i

facteur de matriau .

M

Z

2

N/mm 271 =

M

Z pour les engrenages composs

par des roues en acier.

Z

H

facteur du point de roulement. Pour le pr-dimensionnement, on prend

Z

H

= 177 , .

lim H

effort unitaire limite pour la sollicitation hertzienne. Il dpend de la nature du

matriau du pignon et du traitement thermique ou thermochimique appliqu

(tableau 4.1).

18

S

H

facteur de sret pour la sollicitation hertzienne. On peut utiliser la valeur

minimale 5 , 1 =

H

S pour le dimensionnement prliminaire.

K

HN

facteur bre de cycles de sollicitation pour la so du nom llicitation hertzienne.

K

HN

= 1 pour les engrenages conus pour une dure de fonctionnement

illimite.

facteur de rugosit. Sa valeur prliminaire est Z

R

Z

R

= 1.

facteur du rapport de la duret des flancs. Z

w

Z

w

1 = pour le dimensionnement

itif du pignon sur le cne frontal extrieur

(4.15)

nombre entier (

prliminaire.

On calcule le diamtre prim d

1

:

( )

Rm m

d d + = 5 , 0 1

1 1

d

1

doit tre un N d

1

), exprim en mm.

b. Calcul du module sur le cne frontal extrieur m.

On va dimensionner le module sur le cne mdian sur base de lexpression de

leffort

m

m

au pied de la dent.

On obtient la relation:

Fx s FN

F

F

m Rm

F F V A

m

Y Y K

S

d

Y K K K K M

m

=

lim 2

1 tpignon

1

sin 4

(4.16)

o:

A

K - facteur de la charge dynamique extrieure. Il dpend de la nature du moteur

et de la nature de la machine de travail. 1 =

A

K pour des rducteurs dutilisation

gnrale.

V

K - facteur dynamique intrieur. Pour le pr-dimensionnement, on

eur de la artition longitudinale de la charge au pied de la dent.

.

prend 15 , 1 =

V

K .

K

F

fact rp

K

F

= 135 , pour le pr-dimensionnement.

K

facteur de la rpartition frontale de la charge K

= 1 pour le

pr-dimensionnement.

Y

F

facteur de forme. Il est choisi dans lannexe 10 pour x=0 ( denture non

dporte) et pour un nombre des dents estim 21 , , 12

1

K = z . Aprs le

pr - dimensionnement, on recommence le calcul si le nombre de dents est trs

diffrent de celui estim.

1

- demi-angle du sommet du cne primitif du pignon. Il est donn par

lexpression suivante:

19

+

=

sin

1

tg

cos i

(4.17)

o - langle entre les ax

On utilise frquemm

es des roues qui composent le couple conique.

ent des engrenages coniques orthogonaux (

o

90 = ) do:

i

arctg

1

1

= (4.18)

lim

F

- effort unitai

ur la sollicitation au pied de la dent.

re de la sollicitation du pied de la dent du matriau du pignon

(cf. tableau 4.1).

F

S - facteur de sret po 2 =

F

S pour le pr-

dimensionnement

K

FN

facteur du nombre de cycles de sollicitation au pied de la dent. On prend

K

FN

= 1pour les engrenages conus pour une dure de fonctionnement

illimite.

Y

s

facteur de co Y

s

= 1 ncentration des contraintes. Sa valeur prliminaire est .

Y

Fx

facteur dimensionnel. On prendY

Fx

= 1 pour le dimensionnement p in rlim aire.

n dtermine trieur O le module sur le cne frontal ex m :

) 5 , 0 1 (

m

R m

m (4.19)

valeur normalise suprieure au module calcul m.

c. Calcul de nombre de dents du pignon z

1

.

n calcule le nombre maximum de dents du pignon:

m + =

Et on choisit la

O

m

d

z

1

max 1

= (4.20)

e manire On choisira z d vrifier les conditions suivantes:

1

- Pour des rapports de transmission ordinaires ( ) 5 1 < i , on recommande

n conformit avec les recommandations des fabricants, le nombre minimal de

Tableau 4.2 : Nombre minimal de dents z

1

recommand pour le pignon conique

14 ,..., 12

1

z

- E

dents du pignon est repris dans le tableau 4.2

i 1 2 3 4 5 6,3

18 40 15 30 12 23 10 18 8 14 6 14

1

z

Remarque: Si les conditions du tableau 4.2 ne sont pas satisfaites, on agrandit le diamtre

primitif du pignon conique et on recalcule le module m.

20

21

ec le nombre de dent choisi:

d. Choix final du module et des nombres de dents

1

z On recalcule le module sur le cne frontal extrieur av

1

z

1

d

m = (4.21)

alis (cf. annexe 7). On

nouvelle valeur du module sur le cne:

Ce module est norm recalcule galement le nombre de dent

1

z avec la

m

d

z

1

1

=

On choisit la valeur finale z et on dterm

(4.22)

ine :

1

(4.23)

1 2

z u z =

z

2

doit tre un nombre entier (z N

2

). On recommande que ne soit pas divisible par

ible

fe if de lengrenage conique :

u rapport de

ansmission effectif du rducteur i

ef

simpose.

z

2

z

1

(prendre si poss et z

2

premiers entre eux). Cette condition est remplie usuellement par z

1

laddition ou la suppression dune dent la rouez

2

.

e. Calcul du rapport de transmission ef ct

Aprs le dimensionnement prliminaire de lengrenage, une vrification d

tr

=

1

2

z

z

i

ef

(4.24)

Il faut que lcart en

1

i tre celui-ci et la valeur donne initialement dans lnonc du projet

(cf. point 1.2) ne dpasse pas 3%:

2

% 3 % 100

2 1

2 1

i

i i

ef

i

(4.25)

Tableau 4.1.

Aciers recommands pour la construction des roues dentes cylindriques et coniques des rducteurs

Duret

Matriau

DIN

STAS

Traitement

thermique ou

thermochimique

noyau

( ) HB

flanc

( ) HRC

Rsistance la

rupture,

r

( )

2

/ mm N

Limite

dlasticit,

c

( )

2

/ mm N

Rsistance limite la

fatigue au pied de la

dent

lim f

( )

2

/ mm N

Pression

hertzienne

limite la

fatigue,

lim H

( )

2

/ mm N

OL 50 Fe 490-2 (St 50-2) 500/2-80 Normalisation

170 150 = HB 620 500 300 270 100 4 , 0 + HB 120 5 , 1 + HB

OL 70 Fe 690-2 (St 70-2) 500/2-80 Normalisation

220 200 = HB 850 700 370 340 100 4 , 0 + HB 120 5 , 1 + HB

Amlioration

260 220 = HB 140 4 , 0 + HB 200 5 , 1 + HB

OLC 45* C 45 880-88

Trempe aprs

chauffage la

flamme ou CIF

260 200 57 50

620 360

170 160

10 20 + HRC

Amlioration

300 200 = HB 140 4 , 0 + HB 200 5 , 1 + HB

OLC 55 C55 880-88

Trempe aprs

chauffage la

flamme ou CIF

300 200 57 50

720 420

190 180

20 20 + HRC

Amlioration

320 270 = HB 155 4 , 0 + HB 200 8 , 1 + HB

Trempe aprs

chauffage la

flamme ou CIF

320 270 57 50

290 230

60 20 + HRC

41 MoCr 11 42 CrMo 4 791-88

Nitruration 320 270 60 52

950 750

350 250 HRC 20

Amlioration

340 240 = HB 155 4 , 0 + HB 200 8 , 1 + HB

Trempe aprs

chauffage la

flamme ou CIF

340 240 57 50 290 230 60 20 + HRC

40 Cr 10 41 Cr 4 791-88

Nitruration 340 240 57 50

1000 800

350 250 HRC 20

34 MoCrNi 15 34 CrNiMo 6 791-88 Amlioration

330 310 = HB 1100 900 155 4 , 0 + HB 200 8 , 1 + HB

OLC 15* C 15 880-88 Cmentation 120 140 63 55 390

280

150 140 HRC 24

21 12 MoMnCr 20 5 CrMo 791-88 Cmentation 300 350 63 55 1100

850

460 390 HRC 5 , 25

22

5. ELEMENTS GEOMETRIQUES DES ROUES DENTES

5.1. ELEMENTS GEOMETRIQUES DES ROUES CYLINDRIQUES A

DENTURE HELICODALE.

Fig. 5.1. Elments gomtriques des roues dentes cylindriques denture hlicodale.

On calcule les lments gomtriques suivants:

- le nombre de dents:

( ) 2 1

z

- langle dinclinaison sur le cylindre primitif galement appel angle dhlice:

-

langle de pression sur le cylindre primitif en plan normal galement appel

angle de pression rel: 20 =

n

0

- langle de pression sur le cylindre primitif en plan frontal galement appel

angle de pression apparent:

t

(cf. rel. 4.9.)

- langle dengrnement en plan frontal:

t

w

(cf. rel.4.10.)

- le module normal ou module rel:

n

m

- le pas normal ou pas rel (sur le cylindre primitif):

n n

m p = (5.1)

- le module frontal ou module apparent:

cos

n

m

= (5.2)

t

m

23

- le pas frontal galement appel pas apparent (sur le cylindre primitif):

t t

m p = (5.3)

- le coefficient de dplacement du profil ou dport:

(

) 2 1

x

- la hauteur de la tte de la dent ou saillie:

( ) ( )

( )

( )

( )

2 1

2 1

*

0

2 1

1 x m x h m h

n a n a

+ = + = (5.4)

o =coefficient de la hauteur de la tte de rfrence 1

*

0

=

a

h

- la hauteur du pied de la dent ou creux:

( )

( )

( )

( )

2 1 2 1

*

0

2 , 1

25 , 1 x m x h m h

n f n f

= = (5.5)

o =coefficient de la hauteur du pied de rfrence 25 , 1

*

0

=

f

h

- la hauteur de la dent: ( )

n f a n f a

m h h m h h h 25 , 2

*

0

*

0

= + = + = (5.6)

- le diamtre de division ou diamtre primitif:

( ) ( )

( )

cos

2 1

2 1 2 1

z m

z m d

n

t

= = (5.7)

- le diamtre du cercle de tte:

( ) ( ) 2 1 ) 2 ( 1 2 1

2

a a

h d d + = (5.8)

- le diamtre du cercle de pied:

( )

( )

( ) 2 1

2 1

2

2 1

f f

h d d = (5.9)

- le diamtre du cercle de base:

( )

( ) t b

d d cos

2 1

2 1

= (5.10)

- le diamtre de roulement:

( ) ( )

t

w

t

w

d d

cos

cos

2 1 2 1

= (5.11)

- la largeur de la denture de la roue:

a

a b =

2

(5.12)

Dhabitude, on utilise la valeur de la largeur de la denture de la roue donne par

la relation (5.11) et pour le pignon, on prend une valeur un peu suprieure (majore

de 2 5 mm) afin de compenser les erreurs de montage axial.

- le diamtre primitif de la roue virtuelle (roue quivalente):

( )

( )

2

2 1

2 1

cos

d

d

n

= (5.13)

- le nombre de dents virtuel (roue quivalente):

( )

( )

3

2 1

cos

2 1

z

z

n

= (5.14)

24

5.2. Elements geometriques des roues dentees coniques a denture droite pour

un engrenage orthogonal ( )

o

90 =

Fig. 5.2. Elments gomtriques dun engrenage conique denture droite

On calcule les lments gomtriques suivants:

- le nombre de dents :

( ) 2 1

z

- le demi-angle du cne de division appel aussi angle primitif:

- pour le pignon :

=

2

1

1

arctg

1

arctg

z

z

i

ef

(5.15)

- pour la roue : (5.16)

1 2

90 =

o

- le module sur le cne frontal extrieur: m

- le pas sur le cne frontal extrieur: m p = (5.17)

25

- le coefficient de largeur:

m

R

- le module sur le cne frontal mdian ou moyen:

m

R

m

m

m

+

=

5 , 0 1

(5.18)

- la hauteur de la tte de la dent: m m (5.19) h h

a a

= = 1

*

0

o - coefficient de la hauteur de la tte de rfrence. 1

*

0

=

a

h

- la hauteur du pied de la dent: m (5.20) m h h

f f

= = 2 , 1

*

0

o - coefficient de la hauteur du pied de rfrence 2 , 1

*

0

=

f

h

- la hauteur de la dent: ( ) m m h h h h h

f a f a

2 , 2

*

0

*

0

= + = + = 5.21)

- le diamtre de division ou diamtre primitif sur le cne frontal extrieur:

( ) ( ) 2 1 2 1

z m d = (5.22)

- le diamtre de division ou diamtre primitif sur le cne frontal mdian:

( )

( ) 2 1

2 1

z m d

m m

= (5.23)

- le diamtre du cercle de tte:

( )

( ) ( ) 2 1 2 1

2 1

cos 2

a a

h d d + = (5.24)

- le diamtre du cercle de pied:

( )

( ) ( ) 2 1 2 1

2 1

cos 2

f f

h d d = (5.25)

- la longueur extrieure de la gnratrice du cne primitif:

( )

( ) 2 1

2 1

sin 2

d

R = (5.26)

- la longueur moyenne de la gnratrice du cne primitif:

( )

( ) 2 1

2 1

sin 2

m

m

d

R = (5.27)

- la largeur de la denture:

m R

R b

m

= (5.28)

- langle de la tte de la dent:

=

R

h

a

a

arctg (5.29)

- langle du pied de la dent:

=

R

h

f

f

arctg (5.30)

- langle de la dent:

f a

+ = (5.31)

- le demi-angle au sommet du cne de tte:

a a

+ = (5.32)

- le demi-angle au sommet du cne de pied:

f f

= (5.33)

- le diamtre de division virtuel (roue quivalente):

( )

( )

( ) 2 1

2 1

2 1

cos

d

d

v

= (5.34)

- le nombre de dents virtuel (roue quivalente):

( )

( )

( ) 2 1

2 1

2 1

cos

z

z

v

= (5.35)

26

- le diamtre de tte virtuel (roue quivalente):

(5.36)

( )

( )

( ) 2 1

2 1

2 1

2ha d d

v a

v

+ =

- le diamtre de base virtuel (roue quivalente):

(5.37) cos

2 , 1

2 , 1

v b

d d

v

=

- la distance entre les axes ou lentraxe pour un engrenage cylindrique

quivalent:

2

2 1

v v

v

d d

a

+

= . (5.38)

6. CALCUL DES FORCES DANS LES ENGRENAGES

6.1. FORCES DANS UN ENGRENAGE CYLINDRIQUE HELICOIDAL.

Une force normale apparat au contact de deux dents. Celle-ci peut tre

dcompose en trois composantes selon trois directions orthogonales: la force

tangentielle , la force radiale

n

F

t

F

r

F et la force axiale conformment la figure 6.1. On

calcule les trois composantes sur le cercle primitif de la roue.

a

F

Fig. 6.1. Forces dans un engrenage cylindrique hlicodal.

27

On nglige les pertes de puissance dans les engrenages, les forces de frottements

tant faibles. Par consquent, on calcule les forces actionnant le pignon en utilisant le

moment de torsion moteur ( larbre du pignon), et les forces qui agissent sur la roue

mene sont prises gales en module et de sens contraire (conformment au principe de

laction et de la raction).

Les relations de calcul des forces dans un engrenage cylindrique hlicodal sont:

- Pour les forces tangentielles:

1

2

2 1

d

M

F F

I t

t t

= = (6.1)

- Pour les forces radiales:

t t

n

t r r

tg F

tg

F F F =

= =

1 1 2 1

cos

(6.2)

- Pour les forces axiales:

= = tg F F F

t a a

1 2 1

(6.3)

- Pour la force normale:

= + + =

cos cos

1

1 1 1

2 2 2

n

t

r a t

n

F

F F F F (6.4)

On doit mentionner que le sens des forces et dpend du sens de rotation de la

roue et du sens dinclinaison des dents. La force radiale

t

F

a

F

r

F a toujours le mme sens, elle

est dirige vers laxe de rotation.

La figure 6.2 prsente le schma des forces qui agissent sur les arbres du rducteur

de vitesse un tage de rduction (rducteur roues dentes cylindriques denture hlicodale).

A

I

1

B

C

II

2

D

r2 F

Fa

F

Fr1

Fa2

Fr1

Fr2

a1

Fig. 6.2. Forces sur les arbres dun rducteur cylindrique

28

6.2. Forces dans un engrenage conique a denture droite

Comme le calcul de rsistance seffectue pour lengrenage cylindrique remplaant

(quivalent) sur le cne frontal mdian, on considre la force normale sur la dent

applique dans le point dintersection de la ligne dengrnement avec le cercle primitif

moyen. La force normale se dcompose en trois composantes orthogonales: la force

tangentielle au cercle primitif moyen, la force radiale

n

F

n

F

t

F

r

F et la force axiale .

a

F

Fig. 6.3. Forces dans un engrenage conique denture droite

On nglige les pertes de puissance dans les engrenages (donc les forces de

frottement). Puis, on calcule les forces dues au moment de torsion larbre moteur ( )

qui agissent sur le pignon. Les forces qui actionnent la roue mene sont considres gales

et de sens contraire (conformment au principe de laction et de la raction).

I t

M

Dans le cas dun engrenage conique orthogonal ( )

o

90 = , les forces opposes

et sont respectivement et .

1

a

F

1

r

F

2

r

F

2

a

F

29

Les relations de calcul des forces dans un engrenage conique orthogonal denture

droite sont:

- Pour les forces tangentielles:

1

2 1

2

m

pinion t

t t

d

M

F F = = (6.5)

- Pour les forces radiales:

1

cos

1 1

= tg F F

t r

(6.6)

2

cos

1 2

= tg F F

t r

(6.7)

- Pour les forces axiales:

2 1 1

1

sin

r t a

F tg F F = = (6.8)

1 1 2

2

sin

r t a

F tg F F = = (6.9)

- Pour la force normale sur le flanc de la dent:

= + + =

cos

1

1 1 1

2 2 2

t

r a t

n

F

F F F F (6.10)

Le sens de la force tangentielle agissant sur une roue conique dpend du sens de

rotation. Les forces radiale

t

F

r

F et axiale ont toujours le mme sens.

a

F

La figure 6.4 prsente le schma des forces sur les arbres du rducteur de vitesse

un tage de rduction ( rducteur roues dentes coniques denture droite).

Fr1 B

Fo

A

Fa1

Fa2

Fr1

I

1

2

C

Fr2

II

D

Fr2

Fig. 6.4. Forces sur les arbres dun rducteur conique

30

7. VERIFICATIONS DES ENGRENAGES

7.1. VERIFICATION DES CONDITIONS DE TAILLAGE ET

DENGRENEMENT

Il faut dune part vrifier que lengrenage ne prsente pas de problmes lors de son

usinage ( sous-taillage et rduction dpaisseur de la tte de la dent) et dautre part vrifier

que lengrnement est satisfaisant ( continuit dengrnement, interfrence possible, jeu

minimum sur le cercle de tte).

7.1.1. Verification du sous-taillage des dents

Pour viter le sous-taillage (cest--dire linterfrence lors de lopration

dusinage), on doit respecter la condition:

(7.1)

( ) ( )

z z

n

1 2 1 2

min

o:

( ) ( )

z z

n

1 2 1 2

3

cos est le nombre de dents de la roue quivalente (virtuelle) la

roue cylindrique denture helicoidale

( ) 2 1

min

z est le nombre minimal de dents de la roue cylindrique denture helicoidale

qui peut tre usine sans sous-taillage avec un angle dinclinaison primitif et un

dplacement spcifique (dport) du profil x.

z

min

est donn par la relation:

( )

( )

( )

z

h x

a

t

min

cos

sin

1 2

2

0 12

2

=

(7.2)

o reprsente le coefficient de hauteur de la tte de la dent de rfrence. ( )

a

h

0

1

0

=

a

h

7.1.2. Verification de la continuite de lengrenement

Pour lengrenage cylindrique denture helicoidale, le degr de recouvrement total

(ou rapport total de conduite)

est donn par la relation:

= + (7.3)

o:

le degr de recouvrement du profil en plan frontal

(ou rapport de conduite apparent);

31

le degr de recouvrement supplmentaire d linclinaison des dents

(avancement des flancs) . Il est galement appel rapport de recouvrement.

On utilise les relations:

t t

w

t t

b a

t t

b a

a

os m

a

m

d d

m

d d

t

sin

cos 2 cos 2

2 2 2 2

2 1

2 2 1 1

= + = (7.4)

=

b

m

n

2

sin

(7.4)

Pour assurer la continuit du processus dengrnement, on doit vrifier la condition:

-

11 , pour les engrenages prcis (classes 5, 6, 7),

-

13 , pour les engrenages de prcision modre (classes 8, 9, 10, 11).

Pour un engrenage conique denture droite, on calcule le degr de recouvrement de

lengrenage cylindrique quivalent (virtuel) qui doit vrifier la condition:

cos

sin

cos 2 cos 2

2 2 2 2

2 1

2 2 1 1

m

a

m

d d

m

d d

t

V V V V w v

b a b a

a

= + = (7.5)

7.1.3. Verification des interferences des dents

Le diamtre du cercle o dbute le profil en dveloppante dpend du procd

technologique dexcution de la denture. Considrons le cas usuel de lexcution de la

denture par utilisation dune fraise qui a le profil de la crmaillre gnratrice, la relation

qui permet le calcul du diamtre du cercle o dbute le profil en dveloppante est la

suivante:

( )

d

l

1 2

( )

2

1

) 2 (

1

*

0

cos sin

cos 2

1

) 2 (

) 2 ( 1 ) 2 ( 1

+ =

t t

t b l

z

x h

tg d d

a

(7.6)

Les diamtres des cercles dlimitant les profils actifs des flancs des dents et (cest-

-dire les diamtres des cercles sur lesquels sont situs le point o dbute lengrnement

sur les flancs des dents du pignon et le point o finit lengrnement sur les flancs des

dents de la roue ) sont donns par:

1

A

d

2

E

d

1

A

d

2

E

d

1

1

1

cos

A

b

A

d

d

= et

2

2

2

cos

E

b

E

d

d

= (7.7)

o:

32

1

2

) ( 2

1

z

tg

a

A

= et

2

1

) ( 2

2

z

tg

a

E

= (7.8)

Les conditions remplir afin davoir un engrnement correct des deux roues ( pour viter

linterfrence des dents lors de lengrnement), sont:

et (7.9)

1 1

l A

d d

2 2

l E

d d

7.1.4. Verification du jeu a la tete des dents

Pour un engrenage cylindrique denture helicoidale, on calcule le jeu la tte des dents

avec la relation:

2 2

2 1 2 1

a f f a

d d

a

d d

a c

+

=

+

= (7.10)

Le jeu doit vrifier la condition:

n

m c 1 , 0 (7.11)

Si cette condition nest pas remplie, on diminue les dimensions de la tte de la dent

( reduction de saillie) de manire obtenir le jeu minimal admissible .

n a

m c 1 , 0 =

7.1.5. Verification de lpaisseur des dents sur le cercle de tte

Pour les roues cylindriques denture helicoidale, le dport positif des profils mne

une rduction de lpaisseur des dents sur le cercle de tte.

On va vrifier cette epaisseur en calculant la longueur de larc correspondant la

dent sur le cercle de tte dans le plan frontal et en la comparant avec une valeur

minimale admissible.

t

a

s

+

+

=

) 2 ( 1

) 2 ( 1

) 2 ( 1

) 2 ( 1

) 2 ( 1

2

4

t

a t

n

a a

inv inv

z

tg x

d s

t

(7.12)

o

at

est langle de pression sur le cercle de tte en plan frontal. Il est donn par la

relation:

=

t

a

a

d

d

t

cos arccos

) 2 ( 1

) 2 ( 1

) 2 ( 1

(7.13)

Pour viter lendommagement de la tte de la dent cause de la rduction

dpaisseur, on recommande de respecter la condition:

- pour les roues en acier amlior

t at

m s 2 , 0

) 2 ( 1

- pour les roues denture durcie superficiellement.

t at

m s 4 , 0

) 2 ( 1

Si cette condition nest pas satisfaite, on peut soit modifier la rpartition de la

somme des dports entre les deux composantes x

1

et x

2,

soit rduire les diamtres des

s

x

33

cercles de tte (rduction de saillie) afin vrifier la condition relative au degr de

recouvrement

(ou rapport de conduite apparent).

7.2. VERIFICATION DE LA RESISTANCE DE LA DENTURE DES

ROUES DENTES

7.2.1. Verification de la sollicitation au pied de la dent

Un effort unitaire maximal apparat au pied de la dent. Il est d une flexion

variable cycliquement dans le temps. Aprs un nombre de cycles de sollicitation, une

rupture par fatigue peut se produire au pied de la dent. La vrification de la sollicitation au

pied de la dent est faite en calculant leffort unitaire d la flexion

F

et en le comparant

une valeur admissible

Fp

.

7.2.1.1. Cas des engrenages cylindriques denture helicoidale

Le calcul de la rsistance la fatigue est effectu dans une section normale pour les

roues quivalentes (virtuelles). Le critre de rsistance de la dent est:

FX S FN

F

F

F

F V A F

n

t

F

)

Y Y K

S

Y K K K K Y

m b

F

p

=

=

) 2 ( 1 lim

) 2 ( 1

) 2 ( 1

) 2 ( 1

) 2 ( 1

) 2 ( 1

(7.14)

o:

2 ( 1 F

- leffort unitaire de flexion au pied de la dent;

) 2 ( 1 t

F - la force tangentielle au niveau du cercle primitif;

) 2 ( 1

b - la largeur de la roue;

n

m - le module normal de la denture;

) 2 ( 1 F

Y - le facteur de forme de la dent (cf. annexe 10). Il est dtermin en fonction

du nombre de dents de la roue quivalente et du dport du

profil ;

) 2 ( 1 n

z

) 2 ( 1

x

A

K - le facteur de la charge dynamique extrieure(ou facteur dapplication). Pour

un rducteur dutilisation gnrale, on considre que

A

K =1;

V

K - le facteur dynamique interne (annexe 11) qui dpend de la vitesse

priphrique sur le cercle primitif

60000

v

1 pignon

n d

=

(m/s) o d

1

est le

diamtre primitif du pignon (en mm) et n

pignon

est la vitesse de rotation de

larbre du pignon (en tr/min).

34

K - le facteur de rpartition frontale de la charge. Pour les engrenages excuts

trs prcisment et fortement chargs, on prend

1 ,

1

K . Pour les

engrenages usuels, on choisira =1;

K

F

K - le facteur de distribution longitudinale de la charge pour une sollicitation au

pied de la dent. On le dterminera sur le diagramme prsent dans lannexe

14. Il dpend du facteur de distribution longitudinale de la charge pour la

sollicitation hertzienne . Ce dernier est prsent dans les annexes 12 et

13 respectivement pour les dentures cylindriques et coniques ralises en

aciers durcis superficiellement.

H

K

Pour les engrenages ayant au moins une des roues denture de duret petite

moyenne (HB< 3500 N/mm

2

), un meilleur rodage est ralisable et le facteur de distribution

longitudinale sera dtermin par la relation:

F

K

2

1

H

F

K

K

+

= (7.15)

Y est le facteur de langle dinclinaison. Il est dtermin par la relation :

0

120

1

= Y (7.16)

lim F

- la rsistance limite la fatigue par flexion au pied de la dent (cf. tableau 4.1).

F

S - le facteur de sret par rapport la rupture par fatigue au pied de la dent. Sa

valeur usuelle est 1,5;

min

F

S

FN

k - le facteur du nombre de cycles de fonctionnement pour la sollicitation au pied

de la dent (facteur de dure). on considre que :

FN

k =1 pour

7

10 N cycles,

FN

k =(10

7

/N)

1/9

pour 10

3

N < 10

7

o N est le nombre de cycles de sollicitation auquelle est soumise la dent de

la roue pendant le fonctionnement de lengrenage.

s

Y - le facteur de concentration de contrainte. Il prend en considration linfluence

du rayon de raccordement au pied de la dent. Sa valeur usuelle est . 1 =

s

Y

x

F

Y - le facteur dimensionnel.

Si mm 5 ,

x

F

Y =1

n

m

Si mm 30 5 < <

n

m :

- pour des dentures durcies superficiellement

n F

m Y

x

01 , 0 05 , 1 =

- =1,03-0,006 pour des dentures en aciers amliors

x

F

Y

n

m

35

7.2.1.2. Cas des engrenages coniques a denture droite

Le calcul de rsistance seffectue pour un engrenage virtuel (cylindrique denture

droite) dans la section mdiane de la largeur de la roue. Le critre de rsistance auquel doit

satisfaire leffort unitaire au pied de la dent

F

est:

Fx S FN

F

F

F F V A F

m

t

F

Y Y K

S

K K K K Y

m b

F

p

lim

) 2 ( 1

) 2 ( 1

) 2 ( 1

=

= (7.17)

o:

) 2 ( 1 F

- leffort unitaire de flexion au pied de la dent;

) 2 ( , 1 t

F - la force tangentielle au niveau du cercle primitif mdian;

b - la largeur de la roue;

m

m - le module sur le cne frontal mdian;

) 2 ( , 1 F

Y - le facteur de forme de la dent. Il est choisi lannexe 10 en fonction du nombre

de dents de la roue quivalente et pour

) 2 ( 1 v

z 0 = x ;

A

K - le facteur de la charge dynamique extrieure(ou facteur dapplication). Pour un

rducteur dutilisation gnrale, on considre que

A

K =1;

V

K - le facteur dynamique interne (annexe 11) qui dpend de la vitesse priphrique

sur le cercle primitif

60000

v

1 pignon

n d

=

(m/s) o d

1

est le diamtre primitif du pignon

(en mm) et n

pignon

est la vitesse de rotation de larbre du pignon (en tr/min).

K - le facteur de rpartition frontale de la charge. Pour les engrenages excuts trs

prcisment et fortement chargs, on prend

1 ,

1

K . Pour les engrenages

usuels, on choisira =1;

K

F

K - le facteur de distribution longitudinale de la charge pour une sollicitation au pied

de la dent. On le dterminera sur le diagramme prsent dans lannexe 14. Il

dpend du facteur de distribution longitudinale de la charge pour la sollicitation

hertzienne . Ce dernier est prsent dans lannexe 13 pour les dentures

coniques ralises en aciers durcis superficiellement.

H

K

Usuellement on prend 2

min

=

F

S ;

FN

K - le facteur du nombre de cycles de fonctionnement pour une sollicitation au pied de

la dent (facteur de dure);

S

Y - le facteur de concentration de contrainte;

Fx

Y - le facteur dimensionnel ( facteur de forme).

Les facteurs

A

K , , , , , , seront choisis conformment aux

recommandations faites pour les engrenages cylindriques denture helicoidale.

V

K

K

F

K

FN

K

S

Y

Fx

Y

36

7.2.2. Verification de la resistance a la pression superficielle

(Verification au Pitting)

La pression de Hertz entre les flancs des dents se calcule pour le contact au centre

instantan de rotation C ( )

HC

.

7.2.2.1. Cas des engrenages cylindriques denture helicoidale

Pour un engrenage cylindrique denture helicoidale, on calcule leffort hertzien

maximal pour le contact en C ( centre instantan de rotation) avec la relation:

W R HN

H

H

Hp H V A

t

H M HC

Z Z K

S

K K K

u

u

d b

F

Z Z Z =

+

=

lim

1

1

1

(7.18)

o:

1

HC

Leffort unitaire hertzien maximal pour un contact au centre instantan de rotation

(point C) galement appel pression de Hertz de fonctionnement ;

M

Z Le facteur de matriau: E Z

M

35 , 0 =

o

2 1

2 1

2

E E

E E

E

+

= (7.19)

1

E et tant les modules dlasticit longitudinaux des deux roues. E

2

Dans le cas de deux roues dentes excutes en acier lamin, la valeur du facteur de

matriau est Z

M

271 N mm

2

.

Z

H

Le facteur du point de roulement. Il est donn par la relation:

t

w t

b

H

tg

Z

=

2

cos

cos

(7.20)

Il est prsent aussi dans le diagramme de lannexe 15.

Z

Le facteur de la longueur de contact (ou facteur de conduite). Il est prsent dans le

diagramme de lannexe 16 en fonction des composantes du degr de recouvrement (ou

rapport de conduite)

et

;

F

t

La force tangentielle au niveau du cercle primitif;

b La largeur de la denture de la roue mene;

d

1

Le diamtre primitif du pignon;

u Le rapport des nombres de dents. Pour des engrenages rducteurs, ;

2 1

= i u

K

A

Le facteur de la charge dynamique extrieure (ou facteur dapplication);

K

V

Le facteur dynamique interne (annexe 11);

K

H

Le facteur de distribution longitudinale de la charge (facteur de charge

longitudinale) (cf. annexe 12);

37

Hp

Leffort unitaire admissible pour la sollicitation la fatigue par pression de contact

galement appel pression de Hertz limite admissible.

H lim

La rsistance limite la fatigue par pression de contact. Elle dpend de la nature

du matriau de la roue dente et du traitement subi (v. tableau 4.1);

S

H

Le facteur de sret en rapport avec la destruction par pitting des flancs (ou facteur

de sret effectif). En pratique, S

H min

, = 125;

K

HN

le facteur du nombre de cycles de fonctionnement pour une sollicitation hertzienne

(facteur de dure). On prendra :

o K

HN

= 1 pour un nombre de cycles de fonctionnement N 5 10

7

;

o

( )

7

1 6 /

pour 10 5 10 K N

HN

= 5 10

3 7

< N ;

Z

R

le facteur de rugosit des flancs. Il est donn par la relation:

( )

Z R